连续操作釜式反应器与连续操作管式反应器比较

任务5连续操作管式反应器的计算精

高压釜法

氨 水 浓 度 (克/升)

290

物质的量之比(邻硝基氯苯 1:8 /氨水)

反 应 温 度 (℃)

170-175

反 应 压 力 (MPa)

3.5

反 应 时 间 (分钟)

420

反 应 收 率 (%)

98

成 品 熔 点 (℃)

69-69.5

设备生产能力(公斤/升·小 0.012 时)

管式反应器法 300-320 1:15

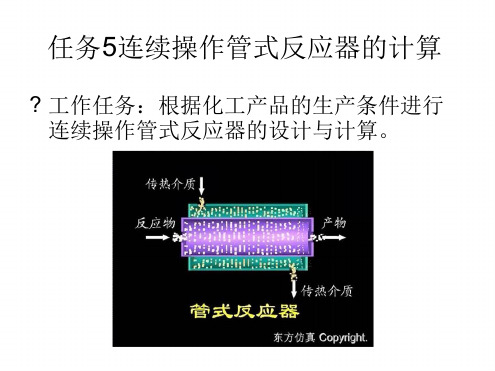

任务5连续操作管式反应器的计算

? 工作任务:根据化工产品的生产条件进行 连续操作管式反应器的设计与计算。

? 理想置换流动反应器: 连续操作的长径比较大 的 管式反应器 。 适用于液相、气相反应。

1、当用于液相反应和反应前后无摩尔数变化的气相反 应时,可视为恒容过程;当用于反应前后有摩尔数变 化的气相反应时,为变容过程。

V0 ? 0.979 m 3 / h

k ? 0.0174 m 3 /( kmol . min) x Af ? 0.5

VR

?

V0

x Af kc A0 (1 ?

x Af )

?

0 .979

?

0 .0174

?

0.5 60 ? 1.8 ?

(1 ?

0.5)

?

0.521 m 3

? 比较例2-5与例3-1的结果 ? 例2-5 有效体积1.008m3 ? 例3-1 有效体积1.04m3 ? 例5-1 有效体积为0.521m3

恒温变容管式反应器计算

恒温变容管式反应器的计算

气相反应:

Vt ? V0 (1 ? y A0? A x A )

Ft ? F0 (1? yA0? AxA)

cA

间歇釜式反应器连续釜式反应器管式反应器

可常压操作也可加压操作,常用于对温度不 敏感的快速反应。常见型式有水平、立式、盘 管、U型管等

6

一、水平管式反应器

图6-1 水平管式反应器

7

二 、 立 管 式 反 应 器

图6-2几种立式管式反应器

8

三、盘管式反应器

将管式反应器做成盘管的形式,设备紧凑,节省

(1)先规定流体的Re(>104),据此确定管径d,再计

算管长L

由 Re

=

du

其中

u

=

4FV 0

d 2

所以 d

=

4FV 0 Re

;L

=

4VR

d 2

(2)先规定流体流速u,据此确定管径d,再计算 管长L,再检验Re是否>104

L=u

;d

=

( 4VR

1

)2

L

(3)根据标准管材规格确定管径d,再计算管长L,

解:反应物的体积流量FV0=FVA+FVB=0.56m3

密度ρ=(FVAρA+FVB ρB)/(FVA+FVB)=948.0kg/m3

反应器任意位置,CA=CA0(1-xA)

CB=CB0-2CA0xA,所以

rA=kCACB=CA0(1-xA)(CB0-2CA0xA)

∫ VR

FV C0 A0

xA 0

nA0(1 (xA dxA)) FV 0CA0(1- (xA dxA))

反应量:

rAdVR

于是

FV 0CA0 (1- xA ) FV 0CA0 (1- (xA dxA )) rAdVR

nA0 (1 xA) nA0 (1 (xA dxA) rAdVR

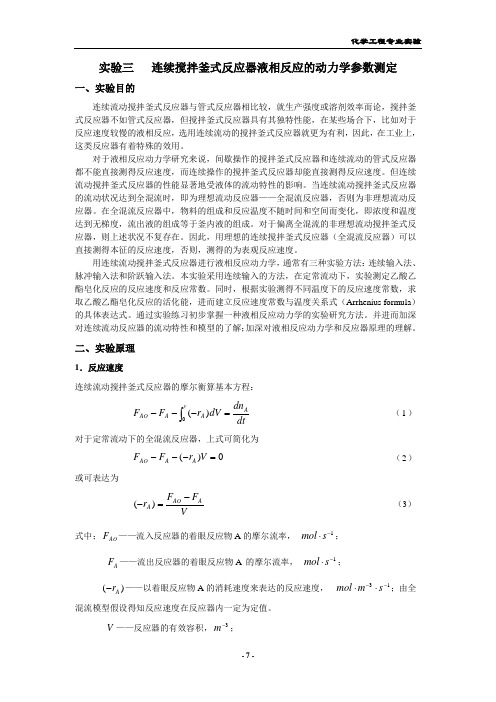

实验三 连续搅拌釜式反应器液相反应的动力学参数测定

实验三 连续搅拌釜式反应器液相反应的动力学参数测定一、实验目的连续流动搅拌釜式反应器与管式反应器相比较,就生产强度或溶剂效率而论,搅拌釜式反应器不如管式反应器,但搅拌釜式反应器具有其独特性能,在某些场合下,比如对于反应速度较慢的液相反应,选用连续流动的搅拌釜式反应器就更为有利,因此,在工业上,这类反应器有着特殊的效用。

对于液相反应动力学研究来说,间歇操作的搅拌釜式反应器和连续流动的管式反应器都不能直接测得反应速度,而连续操作的搅拌釜式反应器却能直接测得反应速度。

但连续流动搅拌釜式反应器的性能显著地受液体的流动特性的影响。

当连续流动搅拌釜式反应器的流动状况达到全混流时,即为理想流动反应器——全混流反应器,否则为非理想流动反应器。

在全混流反应器中,物料的组成和反应温度不随时间和空间而变化,即浓度和温度达到无梯度,流出液的组成等于釜内液的组成。

对于偏离全混流的非理想流动搅拌釜式反应器,则上述状况不复存在。

因此,用理想的连续搅拌釜式反应器(全混流反应器)可以直接测得本征的反应速度,否则,测得的为表观反应速度。

用连续流动搅拌釜式反应器进行液相反应动力学,通常有三种实验方法:连续输入法、脉冲输入法和阶跃输入法。

本实验采用连续输入的方法,在定常流动下,实验测定乙酸乙酯皂化反应的反应速度和反应常数。

同时,根据实验测得不同温度下的反应速度常数,求取乙酸乙酯皂化反应的活化能,进而建立反应速度常数与温度关系式(Arrhenius formula )的具体表达式。

通过实验练习初步掌握一种液相反应动力学的实验研究方法。

并进而加深对连续流动反应器的流动特性和模型的了解;加深对液相反应动力学和反应器原理的理解。

二、实验原理1.反应速度 连续流动搅拌釜式反应器的摩尔衡算基本方程: dtdn dV r F F A vA A AO =---⎰)(0 (1) 对于定常流动下的全混流反应器,上式可简化为0)(=---V r F F A A AO (2) 或可表达为VF F r A AO A -=-)( (3) 式中;AO F ——流入反应器的着眼反应物A 的摩尔流率, 1-⋅s mol ;A F ——流出反应器的着眼反应物A 的摩尔流率, 1-⋅s mol ;)(A r -——以着眼反应物A 的消耗速度来表达的反应速度,13--⋅⋅s mmol ;由全混流模型假设得知反应速度在反应器内一定为定值。

釜式反应器操作与控制—理想连续操作釜式反应器

理想连续操作釜式反应器的计算

理想连续操作釜式反应器的计算

理想连续操作釜式反应器的计算

通过[例2-1]和[例2-2]的反应结果可以看出:完成相 同的生产任务,连续操作釜式反应器的生产时间比间歇操 作釜式反应器的生产时间要长。主要原因是连续操作釜式 反应器内的化学反应是在出口处的低浓度下进行的。

反应时间不是判别反应器生产效率高低的唯一标准,还需综合考虑

同的搅拌和加料情况,以适应工艺上的不同要求。

理想连续操作釜式反应器

管式反应器

理想连续操作釜式反应器

投资大 职工工作量大

维护成本高 操作难度高

串联釜数一般不超过4

《化学反应器操作与控制》

多釜串联的计算

多釜串联的计算

多釜串联

理想连续操作釜式反应器

n-CSTR的基础设计式

理想连续操作釜式反应器

《化学反应器操作与控制》

理想连续操作釜式反应器的特点

理想连续操作釜式反应器的特点

理想连续操作釜式反应器操作现场

理想连续操作釜式反应器的特点

流体流动符合全混流理想流动模型 连续进料和出料; 过程参数与空间位置、时间无关; 容易自动控制,节省人力。

理想连续操作釜式反应器的特点

反应物浓度、转化率、反应速率处处相等

QkJc/与hT的函数关系式在Q-T坐标图 上为一直线。

▪2. 放热速率Qr和移热速率Qc

结论: 热稳定状态点一定是定态

点,而定态点不一定都具有热 稳定性。

▪ 3.热稳定条件

定常条件:Qr=QC

▪ 稳定条件

dQr dQc dT dT

注意::CSTR中进行吸热反应时 ,

没有热稳定性问题。

▪ 3.热稳定条件

《化学反应器操作与控制》

反应器型式和操作方式的选择

03

各类反应器适用场景及特点

釜式反应器

适用场景

适用于液-液、液-固相反应及反应过 程中有固体生成的场合,如酯化、硝 化、磺化等反应。

特点

结构简单,操作方便,传热面积大, 传热效果好,适用于间歇操作。

反应器分类

根据反应的特点和需求,反应器可分为釜式反应器、管式反应器 、塔式反应器、固定床反应器和流化床反应器等。

Байду номын сангаас

常见反应器型式介绍

釜式反应器

管式反应器

塔式反应器

固定床反应器

流化床反应器

适用于液相或气液相反应 ,具有结构简单、操作方 便、传热效果好等优点。

适用于气固相或气液相连 续反应,具有结构紧凑、 传热效率高、反应时间短 等特点。

适用于气固相或气液相逆 流接触反应,具有处理能 力大、传质效率高、操作 弹性大等优势。

适用于气固相或液固相反 应,具有催化剂不易磨损 、反应温度均匀、易于控 制等优点。

适用于气固相或液固相反 应,具有传热传质效果好 、催化剂活性高、操作灵 活等特点。

选型原则及影响因素

选型原则

在选择反应器型式时,应遵循满足工艺要求、保证产品质量、提高经济效益等 原则。

影响因素

反应器选型受到反应物性质、反应条件、催化剂性质、传热传质要求等多种因 素的影响。因此,在选型时需综合考虑这些因素,选择最适合的反应器型式。

02

操作方式选择依据

连续操作与间歇操作比较

连续操作

物料连续进入和离开反应器,反 应过程中各参数保持恒定,生产 效率高,产品质量稳定。

间歇操作

浅析EVA管式法及釜式法工艺对比及前景展望

浅析EVA 管式法及釜式法工艺对比及前景展望刘阳龙,苏贵仁,程明浩(中化泉州石化有限公司,福建泉州362103)摘要:阐述了国内外管式法和釜式法生产EVA 的技术路线,并着重从生产工艺、投资成本及产品牌号等方面进行对比分析,并依据目前国内EVA 产品消费结构及市场前景等,结合EVA 装置规划建设的现状提出建议。

关键词:EVA ;管式法;釜式法;对比;前景文章编号:1006-4184(2019)0苑-0030-04收稿日期:2019-04-18作者简介:刘阳龙(1990-),男,硕士,助理工程师,主要从事乙烯下游聚烯烃装置方面的生产及研究。

E-mail :liuyang ⁃long@ 。

0前言乙烯-醋酸乙烯共聚物(Ethylene-VinylacetateCopolymer ,EVA )是由乙烯和醋酸乙烯两种单体共聚反应制得,是继高密度聚乙烯(HDPE )、低密度聚乙烯(LDPE )和线性低密度聚乙烯(LLDPE )之后,第四大乙烯系列聚合物[1-2]。

1938年英国帝国化学公司(ICI )申请了专利,介绍了乙烯和醋酸乙烯共聚反应,1946年美国杜邦公司(DuPont )也申请了专利,但是工业化时间很晚,直到1960年才由杜邦公司采用高压法工艺投产。

经过半个世纪的发展,EVA 生产逐渐分成两条路线,一条路线是采用高压管式法工艺,可生产VA 含量20%以内的EVA 产品,该技术主要是朝着大型化方向发展,目前最大的高压管式法技术单线能力达到40万t/a ;另一条路线采用釜式法工艺,主要生产高VA 含量的EVA 产品,目前VA 含量最高可达45%,装置单线能力最高15万t/a 。

下面我们将EVA 管式及釜式工艺在生产工艺、投资成本及产品牌号方面做简要对比。

1生产工艺对比国内目前EVA 树脂均采用高压法连续本体聚合工艺生产,但根据反应器的不同,分为管式法和釜式法两种工艺,国内管式与釜式工艺比例为4∶1。

高压管式法主流工艺有Lupotech T 、SABIC 公司的CTR 工艺、ExxonMobil 工艺;高压釜式法工艺有Enichem 釜式法工艺、ExxonMobil 釜式法工艺和ICI 高压釜式工艺、Lupotech A 高压釜式法[3-4]。

2011反应工程简答题解答

反应工程简答题1、釜式反应器与管式反应器的区别釜式反应器:1.反应器中物料浓度和温度处处相等,并且等于反应器出口物料的浓度和温度。

2.物料在反应器内停留时间有长有短,存在不同停留时间物料的混合返混程度大。

3反应器内物料所有参数如浓度,温度等都不随时间变化,从而不存在时间这个变量。

管式反应器:1.在正常情况下,它是连续定态操作,在反应器的各个径向截面上,物料浓度不随时间变化。

2.反应器中各处浓度未必相等,反应速率随位置变化。

3.由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

2、中间试验的目的及作用中间试验,是指在控制系统内或者控制条件下进行的小规模试验3、物理吸附及其特点吸附剂为所有固体,吸附物为低于临界温度的气体,温度范围通常低于沸点温度活化能第,吸附时小于10KJ∕mol.吸附热为8到25KJ∕mol,很少超过冷凝热。

覆盖度为多层吸附。

选择性无,可在全部表面上吸附。

吸附可逆。

4、化学吸附及其特点吸附剂为一些固体,吸附物是一些化学上起反应的气体,可超过沸点温度。

活化能高,吸附热通常大于80KJ∕mol。

覆盖度单层吸附或者不满一层,具有选择性,只有表面上一部分发生吸附,吸附为不可逆。

5、间歇釜式反应器的操作特点答:反应物料一次性投入反应器内,在反应过程中,不再向器内投料,也不出料,待达到反应要求的转化率后,一次性出料,每批操作所需生产时间为反应时间与非生产性时间之和,非生产性时间包括加料、排料和物料加热、冷却等用于非反应的一切辅助时间。

6、连续釜式反应器的操作特点答:全混流反应器是连续操作的釜式反应器,在稳定的操作情况下,反应器内的流动满足全混流的假设,即在反应器内部各处温度和浓度是均匀的,而且和出口值相等,在等温操作条件下,反应器内的温度、浓度既不随时间变化,也不随位置变化。

7、管式反应器的操作特点答:活塞流反应器是一种连续操作的反应器。

当物料通过反应器时,同一截面上的流体流速相同,反应器内的物料,经过反应器的停留时间都相同。

过程装备与控制工程概论简答考试复习重点

Kao7。

流体动力过程是指遵循流体力学规律的过程,它涉及泵、压缩机、风机、管道和阀门等过程设备与元件。

流体是气体和液体的总称,包括哪几个方面的性质?答:1)流动性:切应力作用下流体会变形,且无恢复原状的能力。

2)压缩性:温度不变时,流体的体积随压力增大而缩小的性质3)膨胀性:压力不变时,流体的体积随温度升高而增大的性质4)黏性:运动的流体,在相邻的流层接触面上,形成阻碍流层相对运动的等值而反向的摩擦力。

反应了流体在运动状态下抵抗剪切变形速率的能力,它是运动流体产生机械能损失的根源。

1。

产品的分类1)社会经济过程中的全部产品通常又可分为四类,即硬件产品、软件产品、流程性材料产品和服务型产品(国际标准化组织,ISO/DIS9000:2000)。

2)所谓“流程性材料”是指以流体(气、液、粉体等)形态存在的材料。

3)过程工业是加工制造流程性材料产品的现代制造业。

2.制造业的划分,按照“技术特征” 可将制造业分为哪两类?1)一类是以物质的化学、物理和生物转化,生成新的物质产品或转化物质的结构形态,多为流程性材料产品,产品计量不计件,连续操作,生产环节具有一定的不可分性,可统称为过程工业(过程制造业),如涉及化学资源和矿产资源利用的产业(石油化工、冶金)等;2)另一类是以物件的加工和组装为核心的产业,根据机械电子原理加工零件并装配成产品,但不改变物质的内在结构,仅改变大小和形状,产品计件不计量,多为非连续操作,这类工业可统称为装备制造业.3)二者关系:过程制造业为装备制造业提供原材料,同时装备制造业为过程制造业提供制造装备3.过程工业包含的基本过程:1)流体动力过程:遵循流体力学规律的过程,涉及泵、压缩机、管道、阀门等。

2)热量传递过程:遵循传热学规律的过程,涉及换热器.3)质量传递过程:遵循传质规律的过程,涉及干燥、蒸馏、浓缩、萃取.4)动量传递过程:遵循动量传递及固体力学规律的过程,涉及固体物料的输送、粉碎、造粒等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

优化的核心是化学因素和工程因素的最优结合。

化学因素包括反应类型及动力学特性

工程因素包括 反应器型式:管式、釜式及返混特性 操作方式:间歇、连续、半间歇及加料方式的分批或 分段加料等 操作条件:物料的初始浓度、转化率、反应温度或温 度分布

反应器生产能力的比较——简单反应

简单反应的优化目标只需考虑反应速率。

(1)E1>E2 T升高, k增1 大,

k2

(2) E1< E2 T升高, 减kk小12 ,

LOGO

反应器生产能力比较

反应器计算与操作的优化 化学反应过程的优化包括设计计算优化和操作优化两种类型。

化学反应过程的技术目标有: 反应速率——涉及设备尺寸,亦即设备投资费用。 选择性——涉及生产过程的原料消耗费用。 能量消耗——生产过程操作费用的重要组成部分。

不同类型反应的优化目标: 对简单反应:只需考虑反应速率; 对复杂反应:优先考虑选择性。

故自催化反应在反应过程中会有一个最大反应速率 出现。

自催化反应与一般不可逆反应的根本区别在于反应 的初始阶段有一个速率从低到高的起动过程。根据这种 反应特性,采用适当的措施可以改善它的性能。

➢自催化过程反应器组合的最优化

要求高转化率时 ①先用一个CSTR,使反应在最大速率下进行,在其后串接 一个PFR,达到所需的最终浓度水平。

即:对同一简单反应,在相同操作条件下,为达到相同 转化率,要求反应器有效体积最小。

换句话说,若反应器体积相同,反应器所达到的转化率 更高。

三种理想反应器所需时间

间歇式

t CA0

xA dxA 0 rA

平推流

V v0

CA0

xA dxA 0 (rA )

全混流

5

cA0

xA xA0 rA

❖ 间歇操作釜式反应器与连续操作管式反应器

②先用一个CSTR,使反应在最大速率下进行,然后在CSTR 出口接一个分离装置,将未反应物与产物分离后循环使用。

例:对于具有如图所示反应特征的反应,浓度从 1mol/l到0.1mol/l,如何选择合适的反应器组合,使总体积 最小?(在图中注明阴影)

1/-rA

0.1

1 CA(mol/l)

解题思路: 1、上图所示反应特征的反应为自催化反应

x A

c r

A0

A

由图看出,若反应速率的倒数随转化率单调递增, 则平推流的空时比全混流的小。

反之反应速率的倒数随转化率单调递减,则 全混流反应器优于平推流反应器。

11

连续操作管式反应器与连续操作釜式反应器

当串联釜数无限多时, 则与连续操作管式反 应器体积相同。

12

组合反应器的优化

➢ nCSTR的优化 任务:不同大小的多只连续操作釜式反应器串联操作时

,若最终转化率已经给定,如何确定其最优组合? 规律:两釜串联时,对于一级反应,各釜大小相同时是

最优的。对于反应级数n≠1,n>0,较小的反应器在 前面,而对于n<0应先用较大的反应器。 求解方法 (1) 解析法:按多只串联连续操作釜式反应器计算公式 直接求取。

(2)图解法

当B点正处于曲线上斜率等于矩形对角线AC的斜率时, 对应的是最优中间转化率。

先平推流后全混流

1/(-rA)

xA

xA

以最小值为分界点,用两个不同类型的反应器串

连先全混流后平推流,可使空时最小。反之若平

推在前全混在后,则效果差。

17

解释:在反应初期,虽然反应物A的浓度很高,但此 时作为催化剂的反应产物P的浓度很低,所以反应速率较 低。

到了反应后期,虽然产物P的浓度很高,但因反应物 A的消耗,其浓度大大降低,此时反应速率也不高。

反应器计算与操作的优化 复杂反应选择性的比较

复杂反应的选择性比较

1、平行反应

k1 P AS

k2

rR

dcR dt

k1cA1

rS

dcS dt

k2cA 2

Sp

rR rS

Байду номын сангаас

k1 k2

c 1 2 A

23

k1 k2

A eE1 / RT 1

A eE2 / RT 2

A e 1 E2 E1/ RT A2

➢温度效应

➢自催化反应过程的优化

定义:反应产物本身具有催化作用,能加速反应速率的 反应过程。

工业生产上的发酵过程是一类典型的自催化反应过程。

自催化反应可表示为 其反应速率方程为:

A P P ,P

rA kCACP

自催化反应过程优化

自催化反应特点: 反应速率存在最大值

16

1/(-rA)

先全混流后平推流

间歇式

t CA0

xA dxA 0 rA

平推流

V v0

CA0

xA dxA 0 (rA )

❖ 仅比较两反应器的反应时间,两者所需的反应时间相同, 但是间歇操作需要辅助时间,所以间歇反应器所需反应器 体积大于连续操作管式反应器所需时间。

➢ 连续操作釜式反应器与连续操作管式反应器比较 ➢ 对于n>0的反应,各反应器的有效体积大小为:PFR最

n=3 n=2

n=1

n=1/2

ε=2 =1 =0 =-1/2 =-2/3

n↓体积比↓

n=1/4

n=0体积比=1 1 0.01

0. 1

1-xA

1.0

思考:当反应级数大时应采用什么样的反应器?

8

反应速率的倒数随转化率单调递增的情况:

1/(-rA)

x A

c r

A0

A

1/(-rA)

c

xA

0

dx A

r

A0

A

2、由图可知:反应物A的初始浓度为1mol/l,反应物A 的浓度大约为0.4mol/l时反应速率最大,过了0.4mol/l反 应速率降低。

3、组合方式:

(1)先将初始浓度为1mol/l的反应物A加入一CSTR中 反应,控制出口处CA为0.4mol/l,使反应在最大速率下 进行。

(2)再将0.4mol/l的反应物A加入一PFR中反应,使 CA转化到0.1为止。

xA 全混流

xA 平推流

9

单调递增平推流优于全混流

c c (1 x )

A

A0

A

随着转化率的增加,浓度在不断降低,反应速率的倒数

还可以对浓度作图:

由速率倒数对浓度的作图也可直观的看到转化率单调递增(浓 度单调递减),平推流反应器空时比全混流反应器小的多。

10

平推流 全混流

xA dxA

cA0 0 rA

小,N-CSTR次之,1-CSTR最大。

PFR是高浓度的反应器,1—CSTR是低浓度的反应器。 ➢ 反应级数n越高,出口转化率要求越高,各反应器之间

的差异越明显。

(c

n A0

V FA0

)m

100

(c

n A0

V FA0

)p

xA→0 体积比→ 1

xA→1 体积比→ 大

∵对高转化率

10

反应宜用 平推流

n↑体积比↑