风机的失速和喘振

风机喘振与失速原理

攻角減小 1 2 3 4 1

攻角增大 3 4

c:氣流速度 v:葉片轉動速度 w:氣流對業片之速度

2

葉片轉常Surge現象主要發生於軸流式風機,當風機產生Surge(激變或喘振),將 導致機身劇烈震動以及風壓迅速降低。對於風機本身易造成傷害。 • 由於Surge現象主因為通過葉片之氣流不穩定所造成,欲了解Surge須先了解” 攻角”。 • 如圖a為正常流動時空氣的移動現象,但圖b則可看到在高攻角下,空氣在葉 片的尾端出現紊流。此時空氣的能量快速消散,造成流動阻力變大、風機壓 力降低。

攻角

氣流方向

氣流方向

Stall

• 當Surge發生時造成風機壓力降低,此即所謂Stall(失速)現象。 • Stall發生之過程以下列兩圖說明:左圖為氣流剛開始進入轉動葉片之示意圖。 • 假設2、3葉片間發生Surge現象,則23之間的慢速空氣造成堵塞現象,導致 原本欲進入23葉片之間的空氣轉而流往12葉片間與34葉片之。流往12葉片間 之空氣因為攻角減小,不會發生Surge。但流往34葉片之間的空氣會因為攻 角變大,反而促使Surge的發生又堵塞34葉片之間通道。依此順序,堵塞通 道逐漸往逆葉片轉動方向傳遞,形成所謂Stall現象。 • Stall現象會形成一個到數個不穩定氣流區,當葉片經過就會受到震盪,久之 可能造成葉片斷裂。

电站轴流式风机的失速喘振与防治

轴流式风机当调节叶片(动叶调节风机为动叶片,静叶调节风机为入口调节叶片)角度固定在某一位置时,在正常工作区域内,风机的压力随风机流量的减小而增加,当流量减小到某一值时压力达到最大、当流量进一步减小时,风机压力和运行电流突然降低,振动和噪音增大这一现象被称为风机失速。 风机失速后有两种不同表现,一是风机仍能稳定运行,即压力、风量、电流保持相对稳定,但噪音增加;风机及其进、出口气流压力承周期性脉动;风机振动常常比正常运行高。这种现象称之为旋转失速。另一是风机即压力、风量、电流大幅度波动,噪音异常之大,风机不能稳定运行,风机可能很快遭受灭性损坏,这种现象称之为喘振。

图8 轴流风机防失速装置

图9 轴流风机有无防失速装置性能曲线比较

9 防止运行中轴流风机失速措施

1)运行人员应了解风机所在系统的阻力构成,特别是那些阻力较大又易于堵塞的设备(如预热器、暖风器、消声器等)的正常阻力范围。 2)在实际运行中若这些设备阻力超出了范围可能导致风机失速时,应控制该风机的出力,并及时采取措施消除堵塞。

从两次风机失速时的开度均大于停磨后两风机稳定运行时的开度(参见下表)说明:风机失速主要原因是在停磨过程中,在减小磨煤机通风量的同时,未能及时将一次风机的出力降到应有值,即一次风机入口门调节不到位,造成总一次风量低于两台一次风机当时开度下的失速流量,从而导致一台风机失速。

停磨过程中一次风机失速时与停磨后稳定运行时风机有关参数比较

2) 在轴流风机的进出口之间加旁路再循环风(烟)道;当风机失速时,打开旁路风道门,使一部分风(烟)量从风机出口流向风机入口,即使一部分风(烟)量在风机内循环,以增加风机的风(烟)量,使风机脱离失速区运行。但这增加了风机的耗功,是很不经济的。

加装防失速装置 为消除轴流风机的失速,多年来学者们进行了大 量的研究和实验工作,并提出了一些能把失速区向小 风量方向推移,戓者把压力曲线上的波谷减弱直到完 全消除的办法。但戓因结构复杂,戓因对风机效率影 响大,或噪音问题而未能得到广泛应用。直到1974年 原苏联伊万诺夫提出了一种简单有效的装置--空气分 流器来消除旋转失速,并在矿井局扇上获得广泛应 用。取得了美、英、法、原西德、印度、丹麦等多国 专利后,在轴流风机上加装防失速装置才在静调轴流 风机上得到较广泛使用。如德国kkk公司的KSE、我国 淮南煤碳学院和西安热工院均成功地设计出了类似的 防丢速装置并分别应用到矿井和电站轴流风机上。下 面以西安热工院开发的该型防失速装置为例进行介绍

风机失速喘振

一、风机的失速、喘振

失速:叶片的冲角超过临界值,气流会离开叶片凸面,发生边界层分离现象,产生大区域的涡流,此时风机的全压下降,这种情况称为风机“失速现象”。

喘振:轴流风机在不稳定工况区运行时,还可能发生流量、全压和电流的大幅度波动,气流会发生往复流动,风机及管道会产生强烈的振动,噪声显著增高,这种不稳定工况称为喘振。

喘振:

1现象

(1)风压和风量急剧波动。

(2)风机发出不正常的响声。

(3)风机电流大幅度波动。

(4)风机轴承振动明显增大。

2处理

(1)如果风机发生喘振一定要判明是否是由引风机进口、送风机出口风门关闭所造成的,若是风门引起,应立即开启风门。

(2)若是出力不平衡所致,适当调整两侧风机出力,使之趋于平衡,消除喘振。

(3)如果采取措施仍不能将振动减小,当振动超过跳闸值时,将喘振的风机停止运行。

(4)待风机的喘振消除后,重新将机组的负荷带到正常。

轴流风机失速与喘振的分析和对策

轴流风机失速与喘振的分析和对策摘要:本文对轴流风机常见的失速以及喘振问题进行了分析,并结合某发电厂#3炉轴流式吸风机的异常现象进行了总结并提出防范措施。

关键词:轴流风机;失速;喘振前言:由于动叶可调轴流风机具有占地面积小、各负荷段效率都较高等优点,近年来火电厂锅炉辅机普遍都采用动叶可调式轴流风机。

动叶可调轴流风机的性能曲线具有驼峰型特性,这就导致了风机接近曲线边缘时可能会导致风机发生失速甚至喘振的现象。

本文分析了某发电厂3号炉乙号吸风机失速的原因,提出了相应的预防措施,以及在机组运行过程中如何避免失速和喘振的发生。

1轴流风机的失速与喘振1.1失速轴流风机普遍采用扭曲机翼型叶片,气流方向与叶片叶弦的夹角α即称为冲角,正常运行时,冲角为零或很小,气流绕过叶片保持稳定的流动状态,如图1(a)所示。

当冲角为正时,即α > 0,且此正冲角超过某一临界值时,叶片背面流动工况开始恶化,在叶片背面尾端出现涡流区,形成“失速”现象,如图1(b)所示。

冲角α大于临界值越多,失速现象就越严重,流体的流动阻力也就越大,严重时还会阻塞叶道,同时风机出力也会随之大幅下降。

风机的叶片在制造及安装过程中,由于各种客观因素的影响,叶片不可能有完全相同的形状和安装角度,因此当运行工况变化时使气流方向发生偏离,各个叶片进口的冲角就不可能完全相同。

当某一叶片进口处的冲角α达到临界值时,就可能首先在该叶片上发生失速,并非是所有叶片都会同时发生失速,失速可能会发生在一个或几个区域,该区域内也可能包括一个或多个叶片。

由于失速区不是静止的,它会从一个叶片向另一个叶片或一组叶片扩散,如图2所示。

假定产生的流动阻塞首先从叶道23开始,其部分气流只能分别流进叶道12和34, 使叶道12 的气流冲角减小, 叶道34的冲角增大,以至于叶道34也发生阻塞, 并逐个向其他叶道传播。

如图3所示,马鞍形曲线M为风机不同安装角的失速点连线,工况点落在马鞍形曲线的左上方,均为不稳定工况区,这条线也称为失速线。

喘振与失速区别

谁知道风机失速、喘振、抢风都什么意思,三者有什么关系?我在网上查过,但都没看太明白,望不吝赐教。

失速是风机本身特性引起的喘振是风压由于管道压力的滞后导致与风机出口压力周期性变化,就来来回倒腾抢风如这个词,两台风机不是你出力大就是我大,搞的最后两败俱伤。

我的理解轴流风机的喘振与失速是不同的情况可以简单概括如下:喘振一般发生在性能曲线带驼峰的轴流风机低负荷运行时;失速一般发生在动叶可调轴流风机的高负荷区。

主要是动叶指令太大导致,叶片进风冲角过大引起叶片尾部脱流产生风机失速带驼峰抢风是当并联轴流风机中的一台发生喘振或失速时人们的一般性叫法。

喘振是指当风机处于不稳定工作区运行,可能会出现流量、全压的大幅度波动,引起风机及管路系统周期性的剧烈波动,并伴随着强烈的噪声。

避免喘振主要采用合适的调节方式抢风是指风机并联运行中有时会出现一台风机流量大,另一台流量特别小,稍加调节情况相反避免抢风主要有:1。

不采用不稳定性能风机2.同时在低负荷运行时可以单台运行3.采取动叶调节4.开启旁路风一、风机失速图1:风机失速轴流风机叶片通常都是流线型的,设计工况下运行时,气流冲角(即进口气流相对速度w 的方向与叶片安装角之差)约为零,气流阻力小,风机效率高。

当风机流量减小时,w的方向角改变,气流冲角增大。

当冲角增大到某一临界值时,叶背尾端产生涡流区,即所谓的脱流工况(失速),阻力急剧增加,而升力(压力)迅速降低;冲角再增大,脱流现象更为严重,甚至会出现部分叶道阻塞的情况。

由于风机各叶片存在安装误差,安装角不完全一致,气流流场不均匀相等。

因此,失速现象并不是所有叶片同时发生,而是首先在一个或几个叶片出现。

若在叶道2中出现脱流,叶道由于受脱流区的排挤变窄,流量减小,则气流分别进入相邻的1、3叶道,使1、3叶道的气流方向改变。

结果使流入叶道1的气流冲角减小,叶道1保持正常流动;叶道3的冲角增大,加剧了脱流和阻塞。

叶道3的阻塞同理又影响相邻叶道2和4的气流,使叶道2消除脱硫,同时引发叶道4出现脱流。

风机的失速与喘振

风机的失速与喘振一、风机的失速从流体力学得知,当气流顺着机翼叶片流动时,作用于叶片上有两种力,即垂直于叶片的升力与平行于叶片的阻力,当气流完全贴着叶片呈线型流动时,这种升力大于阻力。

当气流与叶片进口形成正冲角,此正冲角达到某一临界值时,叶片背面流动工况开始恶化,冲角超过临界值时,边界层受到破坏,在叶片背面尾端出现涡流区,即“失速”现象,此时作用于叶片的升力大幅度降低,阻力大幅度增大,对于风机来讲压头降低。

二、产生失速的原因1、风机在不稳定工况区域运行。

2、锅炉受热面积灰严重或风门、挡板操作不当,造成风烟系统阻力增加。

3、并联运行的二台风机发生“抢风”现象时,使其中一台风机进入不稳定区域运行。

依据运行经验,当风机运行中出现下列现象时,说明风机发生了失速。

1、失速风机的风压或烟压、电流发生大幅度变化或摆动。

2、风机噪音明显增加,严重时机壳、风道或烟道也发生振动。

3、当发生“抢风”现象时,会出现一台风机的电流、风压上升,另一台下降。

当机组运行中发生“抢风”现象时,应迅速将二台风机切手动控制,手动调整风机动叶开度,待开度一致、电流相接后将二台风机导叶同时投入自动。

为防止机组运行中风机“抢风”现象发生,值班员在调整时调整幅度不要太大,并尽量使二台并联运行的风机导叶开度、电流基本一致。

三、风机的喘震当风机的Q-H特性曲线不是一条随流量增加而下降的曲线,而是驼峰状曲线,那么它在下降区段工作是稳定的,而在上升区段工作是不稳定的。

当风机在不稳定区工作时,所产生的压力和流量的脉动现象称为喘震。

一般送风机为轴流式,运行中要防止送风机的喘振。

喘振产生主要是因为风机性能曲线为“驼峰形”。

当风机工作在不稳定区,流量降低时风压也降低,造成风道中压力大于风机出口压力而引起反向倒流,倒流的结果,又使风道内的压力急剧下降,风机的送风量突然上升,再次造成风机出口压力小于风道压力。

如此往复形成喘振。

喘振对风机危害很大,严重时会造成风机断叶片,及其它部位的机械损坏。

风机失速喘振问题

失速是风机本身特性引起的喘振是风压由于管道压力的滞后导致与风机出口压力周期性变化,就来来回倒腾抢风如这个词,两台风机不是你出力大就是我大,搞的最后两败俱伤。

我的理解轴流风机的喘振与失速是不同的情况可以简单概括如下:喘振一般发生在性能曲线带驼峰的轴流风机低负荷运行时;失速一般发生在动叶可调轴流风机的高负荷区。

主要是动叶指令太大导致,叶片进风冲角过大引起叶片尾部脱流产生风机失速带驼峰抢风是当并联轴流风机中的一台发生喘振或失速时人们的一般性叫法。

一、风机失速图1:风机失速轴流风机叶片通常都是流线型的,设计工况下运行时,气流冲角(即进口气流相对速度w 的方向与叶片安装角之差)约为零,气流阻力小,风机效率高。

当风机流量减小时,w的方向角改变,气流冲角增大。

当冲角增大到某一临界值时,叶背尾端产生涡流区,即所谓的脱流工况(失速),阻力急剧增加,而升力(压力)迅速降低;冲角再增大,脱流现象更为严重,甚至会出现部分叶道阻塞的情况。

由于风机各叶片存在安装误差,安装角不完全一致,气流流场不均匀相等。

因此,失速现象并不是所有叶片同时发生,而是首先在一个或几个叶片出现。

若在叶道2中出现脱流,叶道由于受脱流区的排挤变窄,流量减小,则气流分别进入相邻的1、3叶道,使1、3叶道的气流方向改变。

结果使流入叶道1的气流冲角减小,叶道1保持正常流动;叶道3的冲角增大,加剧了脱流和阻塞。

叶道3的阻塞同理又影响相邻叶道2和4的气流,使叶道2消除脱硫,同时引发叶道4出现脱流。

也就是说,脱流区是旋转的,其旋转方向与叶轮旋转方向相反。

这种现象称为旋转失速。

与喘振不同,旋转失速时风机可以继续运行,但它引起叶片振动和叶轮前压力的大幅度脉动,往往是造成叶片疲劳损坏的重要原因。

从风机的特性曲线来看,旋转失速区与喘振区一样都位于马鞍型峰值点左边的低风量区。

为了避免风机落入失速区工作,在锅炉点火及低负荷期间,可采用单台风机运行,以提高风机流量二、风机喘振:图1:风机喘振图2:风机喘振报警线风机的喘振是指风机在不稳定区工况运行时,引起风量、压力、电流的大幅度脉动,噪音增加、风机和管道剧烈振动的现象。

风机失速、喘振、抢风防范措施

风机失速、喘振、抢风防范措施660MW机组风机失速、喘振、抢风一、动调风机失速、喘振、抢风的定义与区别失速:是动调风机固有的结构特性,在运行中行成的一种流体动力现象。

失速时风机的全压、风量、振动、风机电流等参数突变后不发生波动,就地伴随着异常的闷声。

单风机或并列运行时的风机均会出现失速,风机失速时不一定喘振。

喘振:是动调风机性能与管道阻力耦合后振荡特性的一种表现形式,喘振时风机的压力和流量周期性地反复变化,电流、动叶开度也摆来摆去,轴承振动明显增大并伴随着强烈的噪声,单风机或并列运行时的风均会出现喘振。

风机喘振时肯定失速。

抢风:在动调风机并联运行时,风机本身未失速也未喘振,随着管路特性阻力的变化,会出现一台风机出力、电流特别大,另一台风机出力、电流特别小的现象,若稍加调节则情况刚好相反,原来出力大的反而减小。

如此反复,使之不能正常并联运行。

一次风机,送风机、引风机失速的现象1、风机电流减小且稳定,明显低于正常运行动叶开度。

2、风机全压(风机出口+进口)减小且稳定,轴承振动X向、Y 向振幅呈增大趋势。

3、就地听风机运行声音,有异常的闷声。

4、一次风机失速时,两台风机电流明显偏差(10A以上),两台风机出口风压降低,一次风母管压力与炉膛压差降低,两台风机动叶会自动开大,炉膛压力波动大。

5、送风机失速时,两台风机电流明显偏差(20A以上),两台风机出口风压降低,总风量降低,两台风机动叶会自动开大,炉膛压力波动大。

6、引风机失速时,两台风机电流明显偏差(30A以上),两台风机出口风压降低,全压明显降低,两台风机动叶会自动开大,炉膛压力波动大。

一次风机,送风机、引风机失速的处理1、一次风机失速的处理1)立即将两台一次风机动叶解除自动,CCS自动退出,机组TF 方式运行。

降低失速一次风机动叶开度至25%左右,或听到失速一次风机无闷声为止。

注意未失速一次风机的电流不超额定值。

2)快速减负荷500MW,保留3-4台磨煤机运行。

关于风机失速及喘振的分析

关于风机失速及喘振的分析我厂在生产过程中,曾经出现过一次风机失速,影响风机的安全、稳定运行,因此此类现象的发生和处理进行进一步的分析和探讨,以便在遇到相同的事故时,能有效、及时的预防和处理。

失速和喘振发生的原因:风机在正常工况时,冲角很小,气流绕过机翼型叶片保持流线状态,当气流与叶片冲角>0超过某一临界值时,叶片背面的流动工况开始恶化,在叶片的背面出现漩涡区,即所谓的“失速”,冲角大于临界值越多,失速现象越严重,流体的阻力越大,使叶片受阻,同时风机风压也随之迅速降低。

风机的叶片在安装过程中,由于各种的原因使叶片不可能油完全相同的形状和安装角,因此,当运行工况变化而使流动方向发生改变时,各个叶片的冲角就不可能完全相同,正是因为这样,在发生失速现象时不是每个叶片都同时发生失速,风机进行到不稳定工况里运行时,叶轮将产生数个旋转失速区,叶片每经过一个失速区就会受到一次激振力的作用,使叶片发生共振。

严重时可导致叶片的断裂。

由于失速的产生,使得风管中的压力大于风机的出口压力,因此,气流回流后压力差正常后,风机有正常工作向风管送风,当风管内的压力到达一定值后,风机的出风又受阻,从而又出现倒流,如此反复风管出现周期性的振荡,这样的现象叫“喘振”。

失速是喘振的前因,喘振是失速恶化的进一步表现,但失速不一定会发生喘振,喘振还和管路的阻力特性有关。

对于一次风机、送风机和引风机发生失速和喘振的危险性有:1.引起炉膛负压波动。

2.造成被迫降负荷。

3.严重时会引起锅炉MFT。

4.造成风机本体振动加剧,造成设备损坏。

5. 炉内燃烧不稳。

事故可能发生的原因:1.快速增减负荷。

2.风机动叶开度较大时。

3.空预器堵灰严重时。

4.并风机操作时。

5.两台风机电流偏差较大。

6.炉膛内燃烧不稳。

7.风机动叶或挡板的执行机构故障。

8.受热面、空预器严重积灰或烟气系统挡板误关,引起系统阻力增大,造成风机动叶开度与进入的风量、烟气量不相适应,使风机进入喘振区。

风机失速处理

吸风机失速、送风机喘振处理

目前#4炉空预器阻力大,风烟侧差压较大,在高负荷运行工况下,吸风机入口负压较高,工作区域接近不稳定工况。

当炉内燃烧工况变化或吸风机后烟道出现小的扰动时都可能引起吸风机失速。

一、失速或喘振现象

1、风机电流、出/入口负压波动。

2、风机本体有嗡鸣声。

二、吸风机失速(或送风机喘振)的处理

1、当发现吸风机失速或送风机喘振时,要立即解除风机自动,手动将失速吸风机的静叶(或喘振送风机的动叶)快速关回,直到失速(或喘振)消失为止,同时严密监视另一台风机的电流变化,必要时可根据运行风机的电流适当关小其静叶(或动叶),以防止超电流;在调整风机的过程中,可适当降低机组负荷,并逐步将两台风机出力调平。

2、高负荷时,发生两风机抢风,可以手动降低锅炉总风量,如果氧量无法得到保证,可以适当降低负荷。

三、防范措施

1、加强空预器的吹灰,至少每班吹灰一次。

2、加强脱硝系统的监视,控制脱硝系统的喷氨量,确保烟囱入口NOx指标不超过180mg/m3。

3、尽可能减少能引起燃烧扰动的操作,保证机组的稳定运行。

4、锅炉本体受热面吹灰时,应立即终止。

风机喘振、失速、抢风,这些操作一定要知道

风机喘振、失速、抢风,这些操作一定要知道失速与喘振现象是两种不同的概念,失速是叶片结构特性造成的一种流体动力现象,它的一些基本特性,例如脱流区的旋转速度、脱流的起始点、消失点等,都有它自己的规律,不受泵与风机管路系统的容量和形状的影响。

喘振是泵与风机性能与管路系统耦合后振荡特性的一种表现形式,它的振幅、频率等基本特性受泵与风机管路系统容量的支配,其流量、全压和轴功率的波动是由不稳定工况区造成的。

但是,试验研究表明,喘振现象总是与叶道内气流的旋转脱流密切相关,而冲角的增大也与流量的减小有关。

所以,在出现喘振的不稳定工况区内必定会出现旋转脱流。

出现失速并不一定出现喘振,出现喘振一定已经出现了失速;失速只属于轴流风机内流特性,而喘振是轴流风机内外特性耦合结果,与出口管路特性有必然的联系。

在实际运行中,风机喘振时,风机和管道会产生很大的振动,且发出噪声。

失速的风机不会产生很大的振动,也不会发出噪声只要对动叶或转速进行调整可以继续运行。

抢风肯定是发生在并联管路中,抢风时不一定发生失速与喘振,和管路情况有关。

一般风机出现抢风现象,主要是两台风机的出口到负荷点管路系统的沿程阻力和局部阻力发生变化引起。

如一侧空预器发生严重堵灰,脱硝、脱硫系统发生堵塞,有增压风机的系统,增压风机故障。

都会使沿程阻力和局部阻力。

典型的如沿锅炉前后墙直列布置的磨煤机系统,因为各磨煤机一次风进口跟一次风母管的距离偏差很大,当一台磨煤机跳闸时,原本出力平衡的两台一次风机,因为沿程阻力偏差大,就可能使一台阻力大的风机的风被顶住,两台风机出力形成偏差。

一般大流量时,抢风不会很严重。

但如果在小流量时就可能会使风机进入失速和喘振区,造成风机失速和喘振,形成严重的抢风现象。

所以说两台风机中的一台发生失速与喘振肯定会发生抢风现象。

延伸阅读风机由于运行条件恶劣,故障率较高,容易导致机组非计划停运或减负荷运行,影响正常生产。

风机振动是运行中常见的现象,只要在振动控制范围之内,不会造成太大的影响。

风机失速、喘振、抢风防范措施

660MW机组风机失速、喘振、抢风一、动调风机失速、喘振、抢风的定义与区别失速:是动调风机固有的结构特性,在运行中行成的一种流体动力现象。

失速时风机的全压、风量、振动、风机电流等参数突变后不发生波动,就地伴随着异常的闷声。

单风机或并列运行时的风机均会出现失速,风机失速时不一定喘振。

喘振:是动调风机性能与管道阻力耦合后振荡特性的一种表现形式,喘振时风机的压力和流量周期性地反复变化,电流、动叶开度也摆来摆去,轴承振动明显增大并伴随着强烈的噪声,单风机或并列运行时的风均会出现喘振。

风机喘振时肯定失速。

抢风:在动调风机并联运行时,风机本身未失速也未喘振,随着管路特性阻力的变化,会出现一台风机出力、电流特别大,另一台风机出力、电流特别小的现象,若稍加调节则情况刚好相反,原来出力大的反而减小。

如此反复,使之不能正常并联运行。

一次风机,送风机、引风机失速的现象1、风机电流减小且稳定,明显低于正常运行动叶开度。

2、风机全压(风机出口+进口)减小且稳定,轴承振动X向、Y向振幅呈增大趋势。

3、就地听风机运行声音,有异常的闷声。

4、一次风机失速时,两台风机电流明显偏差(10A以上),两台风机出口风压降低,一次风母管压力与炉膛压差降低,两台风机动叶会自动开大,炉膛压力波动大。

5、送风机失速时,两台风机电流明显偏差(20A以上),两台风机出口风压降低,总风量降低,两台风机动叶会自动开大,炉膛压力波动大。

6、引风机失速时,两台风机电流明显偏差(30A以上),两台风机出口风压降低,全压明显降低,两台风机动叶会自动开大,炉膛压力波动大。

一次风机,送风机、引风机失速的处理1、一次风机失速的处理1)立即将两台一次风机动叶解除自动,CCS自动退出,机组TF方式运行。

降低失速一次风机动叶开度至25%左右,或听到失速一次风机无闷声为止。

注意未失速一次风机的电流不超额定值。

2)快速减负荷500MW,保留3-4台磨煤机运行。

及时投入油枪。

注意炉膛负压、除氧器水位,必要时手动干预。

风机的失速和喘振--保留

风机的失速和喘振一、失速在轴流风机中,当流量减少到某一小流量时,会因在叶片上脱流而造成失速,这是轴流风机所特有的不稳定现象。

失速是动叶附近的一种压力脉动,动叶会受到一种周期性的作用力而导致振动和低频噪声,若振动频率与叶片自振频率接近或相等,那么叶片将会很快遭受破坏。

由流体力学知,当速度为v的直线平行流以某一冲角(翼弦与来流方向的夹角)绕流二元孤立翼型(机翼)时,由于沿气流流动方向的两侧不对称,使得翼型上部区域的流线变密,流速增加,翼型下部区域的流线变稀,流速减小。

因此,流体作用在翼型下部表面上的压力将大于流体作用在翼型上部表面的压力,结果在翼型上形成一个向上的作用力。

如果绕流体是理想流体,则这个力和来流方向垂直,称为升力,其大小由儒可夫斯基升力公式确定:F L=ρυ∞ΓΓ-速度环量ρ-绕流流体的密度其方向是在来流速度方向沿速度环量的反方向转90°来确定。

轴流风机性能曲线的左半部具有一个马鞍形的区域,在此区段运行有时会出现风机的流量、压头、和功率的大幅度脉动等不正常工况,一般称为“喘振”,这一不稳定工况区称为喘振区。

实际上,喘振仅仅是不稳定工况区内可能遇到的现象,而在该区域内必然要出现不正常的空气动力工况则是旋转脱流或称旋转失速。

这两种不正常工况是不同的,但是它们又有一定的关系。

轴流风机叶片前后的压差,在其它都不变的情况下,其压差的大小决定于动叶冲角的大小,在临界冲角值以内,上述压差大致与叶片的冲角成比例,不同的叶片叶型有不同的临界冲角值。

翼型的冲角不超过临界值,气流会离开叶片凸面发生边界层分离现象,产生大面积的涡流,此时风机的全压下降,这种情况称为“失速现象”,如图3-13。

图3-13 正常工况时的气体流动图5-15 正常工况时的气体流动图3-14 脱流工况时的气体流动泵与风机进入不稳定工况区,其叶片上将产生旋转脱流,可能使叶片发生共振,造成叶片疲劳断裂。

现以轴流式风机为例说明旋转脱流及其引起的振动。

引风机失速、喘振的异常分析及处理措施

90 EPEM 2020.5发电运维Power Operation1 引风机出现喘振和失速异常的现象分析1.1异常机理分析叶片气流冲角是指叶片的面与气流之间的夹角,当处于正常状况下引风机的冲角较小,气流能够绕过翼型叶片保持流线状态,当气流与叶片进口角出现一定偏离时,会形成正冲角,之后正冲角度越大,一旦超过临界值会使叶片背面流动处于恶化并使得边界层受到破坏,在叶片背面位置会出现涡流区域。

一旦引角超过临界值且该值偏离度越大,则表明失速更加严重,甚至还会从一定程度上增加流体阻力,堵塞流道,降低风速、风机风压,使其进入不稳定状态,即出现喘振等异常现象。

风机处于不稳定区域时会引起压力、风量以及电流大幅度增加以及风机剧烈振动,管道振动等均被称为是喘振现象。

对于高压、大容量风机来说,其产生喘振危害是比较大的,会影响轴承以及设备的使用寿命,同时对于锅炉安全运行来说也会受到直接影响。

总之风机喘振中失速是关键因素,而风机出现失速却不一定会导致喘振的发生。

1.2 引风机的喘振、失速危害性分析在失速区域内风机会长时间运行,导致叶片断裂,其他部件也会受到一定程度的损伤,失速之后会导致喘振的现象发生,如果管道系统容积与阻力几乎一致,则在失速压力降低时,风机的出口管道压力会高于其压力产生而使气流出现倒流,快速降低管道压力,并且风机又会向管道中进行气体输送,但由于气体流量较小而风机面临失速,会使气流又出现倒流的问题。

随着引风机喘振的发生会从一定引风机失速、喘振的异常分析及处理措施山东省龙口市东海工业园东海热电厂 杨海利摘要:针对锅炉引风机在实际运行中存在的喘振异常和失速问题进行原因分析,获得在处于低负荷状态下引风机落入不稳定区和调节滞后的原因,给予相应的解决措施和预防措施,确保其实现正常运行。

关键词:锅炉;引风机;失速;喘振;措施程度上影响风机参数,使其发生剧烈振动,在短时间内破坏风机设备,因此需要使风机立即停止运行。

风机处于失速喘振的过程中会对炉膛压力产生较大波动,使锅炉燃烧状态不稳定,尤其在处于高负荷状态时会使风机出现跳闸或者机组RB 降出力、火灾等事故,在风机处于喘振过程中时,风机的风压、风量以及电动机电流会发生较大波动,形成电流气流冲击,并且从一定程度上加剧振动,产生较大的噪声。

轴流风机的失速和喘振及预防(精)

轴流风机的失速和喘振及预防轴流式风机在运转时气流是沿着轴向进入风机室,空气在风机叶轮处受挤压,又沿着轴向流出的风机,空气在不断旋转的叶轮处获得能量。

轴流式风机负荷调节是根据控制系统发出指令,伺服机带动液压缸调节输入杆,液压缸缸体发生轴向位移,推力盘轴向位移,带动所有叶片同步转动角度,来调节风机的出力(一次风机主轴为中空轴,中间有一连接杆,连接前后两级推力盘,通过液压缸的带动,两级推力盘同步移动,从而两级叶片同步转动)。

送风机叶片转动角度范围(-30~+10°),一次风机叶片转动角度范围(-30~+15°)。

液压缸调节原理:叶片需开大时,伺服机带动调节杆向开大的方向旋转一定角度,则伺服阀芯向后移动,液压油进入液压缸体后腔,前腔油通过回油管返回至油箱,液压缸体向后移动,叶片开大,此时和缸体连在一起的反馈杆也一同向后移动,而反馈杆带动伺服阀套向后移动相同的距离,从而堵住进油孔,停止进油,保持叶片在某一开度;若叶片需关小时,伺服机带动调节杆向关小的方向旋转一定角度,则伺服阀芯向前移动,液压油进入液压缸体前腔,后腔油通过回油管返回至油箱,液压缸体向前移动,叶片关小,此时和缸体连在一起的反馈杆也一同向前移动,而反馈杆带动伺服阀套向前移动相同的距离,从而堵住进油孔,停止进油,保持叶片在某一开度。

液压缸调节头处各阀、轴封的微量泄漏油通过泄漏油管返回的油箱。

一、轴流风机的失速与喘振1、轴流风机的失速轴流风机叶片通常都是流线型的,设计工况下运行时,气流冲角(气流方向与叶片叶弦的夹角α即为冲角)为零或很小,气流则绕过机翼型叶片而保持流线平稳的状态,如图1a所示;当气流与叶片进口形成正冲角且此正冲角超过某一临界值时,叶片背面流动工况则开始恶化,边界层受到破坏,在叶片背面尾端出现涡流区,即所谓“失速”现象,如图1b所示;冲角α大于临界值越多,失速现象就越严重,流体的流动阻力也就越大,严重时还会使叶道阻塞,同时风机风压也会随之迅速降低。

风机失速和喘振的工作原理

失速探头由两根相隔约3mm 的测压管所组成,将它置于叶轮叶片的进口前。

测压管中间用厚3mm、高(突出机壳的距离)3mm 的镉片分开,风机在正常工作区域内运行时,叶轮进口的气流较均匀地从进气室沿轴向流入,那么失速探头之间的压力差几乎等于零或略大于零。

当风机的工作点落在旋转脱流区,叶轮前的气流除了轴向流动之外,还有脱流区流道阻塞成气流所形成的圆周方向分量。

于是,叶轮旋转时先遇到的测压孔,即镉片前的测压孔压力高,而镉片后的测压孔的气流压力低,产生了压力差,一般失速探头产生的压力差达245~392Pa,即报警,风机的流量越小,失速探头的压差越大。

由失速探头产生的压差发出信号,然后由测压管接通一个压力差开关(继电器),压力差开关将报警电路系统接通发出报警,操作人员及时采取排除旋转脱流的措施。

失速探头装好以后,应予以标定,调整探头中心线的角度,使测压管在风机正常运转的差压为最小。

轴流风机在叶轮进口处装置喘振报警装置,该装置是由一根皮托管布置在叶轮的前方,皮托管的开口对着叶轮的旋转方向,皮托管是将一根直管的端部弯成90°(将皮托管的开口对着气流方向),用一U 形管与皮托管相连,则U 形管(压力表)的读数应该为气流的动能(动压)与静压之和(全压)。

在正常情况下,皮托管所测到的气流压力为负值,因为它测到的是叶轮前的压力。

但是当风机进入喘振区工作时,由于气流压力产生大幅度波动,所以皮托管测到的压力亦是一个波动的值。

为了使皮托管发送的脉冲压力能通过压力开关,利用电接触器发出报警信号,所以皮托管的报警值是这样规定的:当动叶片处于最小角度位置(-30°)用一U 形管测得风机叶轮前的压力再加上2000Pa 压力,作为喘振报警装置的报警整定值。

当运行工况超过喘振极限时,通过皮托管与差压开关,利用声光向控制台发出报警信号,要求运行人员及时处理,使风机返回正常工况运行。

风机的失速和喘振

5.4 风机的失速和喘振5.4.1 失速由流体力学知,当速度为v 的直线平行流以某一冲角(翼弦与来流方向的夹角)绕流二元孤立翼型(机翼)时,由于沿气流流动方向的两侧不对称,使得翼型上部区域的流线变密,流速增加,翼型下部区域的流线变稀,流速减小。

因此,流体作用在翼型下部表面上的压力将大于流体作用在翼型上部表面的压力,结果在翼型上形成一个向上的作用力。

如果绕流体是理想流体,则这个力和来流方向垂直,称为升力,其大小由儒可夫斯基升力公式确定:FL=ρυ∞ΓΓ-速度环量ρ-绕流流体的密度其方向是在来流速度方向沿速度环量的反方向转90°来确定。

轴流风机性能曲线的左半部具有一个马鞍形的区域,在此区段运行有时会出现风机的流量、压头、和功率的大幅度脉动等不正常工况,一般称为“喘振”,这一不稳定工况区称为喘振区。

实际上,喘振仅仅是不稳定工况区内可能遇到的现象,而在该区域内必然要出现不正常的空气动力工况则是旋转脱流或称旋转失速。

这两种不正常工况是不同的,但是它们又有一定的关系。

轴流风机叶片前后的压差,在其它都不变的情况下,其压差的大小决定于动叶冲角的大小,在临界冲角值以内,上述压差大致与叶片的冲角成比例,不同的叶片叶型有不同的临界冲角值。

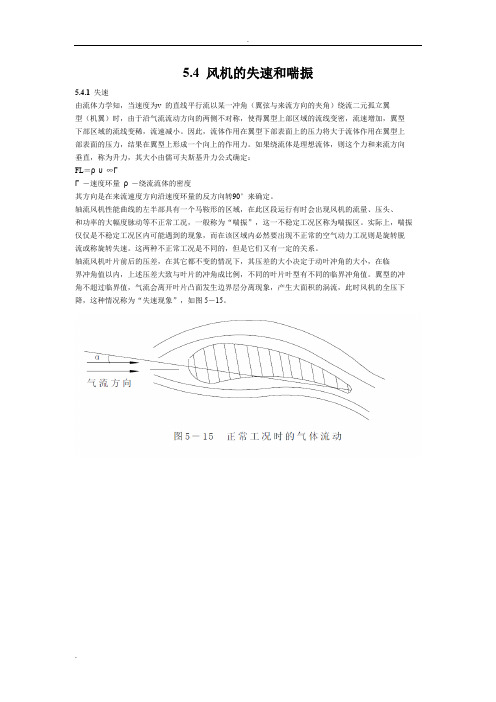

翼型的冲角不超过临界值,气流会离开叶片凸面发生边界层分离现象,产生大面积的涡流,此时风机的全压下降,这种情况称为“失速现象”,如图5-15。

泵与风机进入不稳定工况区,其叶片上将产生旋转脱流,可能使叶片发生共振,造成叶片疲劳断裂。

现以轴流式风机为例说明旋转脱流及其引起的振动。

当风机处于正常工况工作时,冲角等于零,而绕翼型的气流保持其流线形状,如图示:当气流与叶片进口形成正冲角时,随着冲角的增大,在叶片后缘点附近产生涡流,而且气流开始从上表面分离。

当正冲角超过某一临界值时,气流在叶片背部的流动遭到破坏,升力减小,阻力却急剧增加,这种现象称为“旋转脱流”或“失速”。

如果脱流现象发生在风机的叶道内,则脱流将对叶道造成堵塞,使叶道内的阻力增大,同时风压也随之而迅速降低。

轴流风机失速与喘振的对策

轴流风机失速与喘振的对策华国钧(浙江省电力建设总公司北仑电厂二期项目部,浙江宁波315800)摘要:阐述了轴流风机失速和喘振的机理。

以北仑电厂二期工程调试中碰到的问题为背景,分析了轴流风机发生失速和喘振应注意的问题,并制定了一些相应的防范措施以供参考。

关键词:轴流风机;失速;喘振;对策0 引言动叶可调轴流风机相对于离心式风机而言,具有体积小、重量轻(约为离心式风机的60%~70%)、低负荷运行效率高、调节范围大、对负荷变化反应快等一系列优点,在国外大、中容量的火电机组上早已获得广泛使用。

近年来,随着国内容量为300 MW、600 MW及以上机组的大量建设和投运,动叶可调轴流风机在火电机组中也日趋普遍采用。

但动叶可调轴流风机由于其结构上的特征,也存在制造、安装、维修技术要求高,失速(不稳定)区间大,易发生失速及喘振等问题。

北仑电厂二期工程3×600 MW共采用了6台动叶可调的一次风机和6台动叶可调的送风机。

本文以北仑电厂二期工程第1台600 MW机组(3号机组)在启动调试过程中,遇到的一次风机失速和喘振现象的发生与解决为背景,对动叶可调轴流风机失速与喘振机理进行分析。

并提出如何在调试、运行过程中消除失速和喘振现象的建议。

1 失速、喘振的成因机理分析1.1 风机的失速轴流风机叶片通常是机翼型的,当空气顺着机翼叶片进口端(冲角α=0°),如图1(a)所示的流向流入时,它分成上下两股气流贴着翼面流过,形成叶片背部和腹部的平滑“边界层”气流呈流线形。

作用于叶片上有两种力,一是垂直于叶面的升力,另一种平行于叶片的阻力,升力≥阻力。

当空气流入叶片的方向偏离了叶片的进口角,它与叶片形成正值的冲角(α>0°),当接近于某一临界值时(临界值随叶型不同而异),叶背的气流工况开始恶化。

当冲角增大至临界值时,叶背的边界层受到破坏,在叶背的尾端出现涡流区,即所谓脱流工况,也叫失速工况。

此时作用于叶片的升力大幅度降低,阻力大幅度增加,如图1(b)所示,随着冲角α的增大,气流的分离点向前移动,叶背的涡流区从尾端扩大到叶背部,脱离现象更为严重,甚至出现部分流道阻塞的情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴流风机的Q-H性能曲线

风机产生喘振应具备的条件

• 风机在喘振区工作时,流量急剧波动,产生气 流的撞击,使风机发生强烈的振动,噪声增大, 而且风压不断晃动,风机的容量与压头越大, 则喘振的危害性越大。故风机产生喘振应具备 下述条件: • a)风机的工作点落在具有驼峰形Q-H性能曲 线的不稳定区域内; • b)风道系统具有足够大的容积,它与风机组 成一个弹性的空气动力系统; • c)整个循环的频率与系统的气流振荡频率合 拍时,产生共振。

动叶中旋转脱流的形成

轴流风机的Q-H性能曲线

轴流风机失速探头安装位置示意图

轴流风机失速探头性能图

喘振

• 轴流风机性能曲线的左半部具有一个马鞍 形的区域,在此区段运行有时会出现风机 的流量、压头和功率的大幅度脉动,风机 及管道会产生强烈的振动,噪声显著增高 等不正常工况,一般称为“喘振”,这一 不稳定工况区称为喘振区。实际上,喘振 仅仅是不稳定工况区内可能遇到的现象, 而在该区域内必然要出现的则是旋转脱流 或称旋转失速现象。

防止喘振的具体措施

• 1)使泵或风机的流量恒大于QK。如果系统中所需要的流量小于 QK时,可装设再循环管或自动排出阀门,使风机的排出流量恒 大于QK. • 2)如果管路性能曲线不经过坐标原点时,改变风机的转速,也 可能得到稳定的运行工况。通过风机各种转速下性能曲线中最 高压力点的抛物线,将风机的性能曲线分割为两部分,右边为 稳定工作区,左边为不稳定工作区,当管路性能曲线经过坐标 原点时,改变转速并无效果,因此时各转速下的工作点均是相 似工况点。 • 3)对轴流式风机采用可调叶片调节。当系统需要的流量减小时, 则减小其安装角,性能曲线下移,临界点向左下方移动,输出 流量也相应减小。 • 4)最根本的措施是尽量避免采用具有驼峰形性能曲线的风机, 而采用性能曲线平直向下倾斜的风机。

风机的失速和喘振

升力的概念

• 由流体力学知,当速度为v的直线平行流以某一冲角 (翼弦与来流方向的夹角)绕流二元孤立翼型(机翼) 时,由于沿气流流动方向的两侧不对称,使得翼型上部 区域的流线变密,流速增加,翼型下部区域的流线变稀, 流速减小。因此,流体作用在翼型下部表面上的压力将 大于流体作用在翼型上部表面的压力,结果在翼型上形 成一个向上的作用力。如果绕流体是理想流体,则这个 力和来流方向垂直,称为升力,其大小由儒可夫斯基升 力公式确定: • FL=ρυ∞Γ • Γ-速度环量 ρ-绕流流体的密度 • 其方向是在来流速度方向沿速度环量的反方向转90°来 确定。

风机正常工况与脱流工况的气流状 况对比

风机正常工作时的气体流动方向

风机脱流工况时的气体流动方向

失速现象

• 轴流风机叶片前后的压差,在其它都不变 的情况下,其压差的大小决定于动叶冲角 的大小,在临界冲角值以内,上述压差大 致与叶片的冲角成比例,不同的叶片叶型 有不同的临界冲角值。翼型的冲角超过临 界值,气流会离开叶片凸面发生边界层分 离现象,产生大面积的涡流,此时风机的 全压下降,这种情况称为“失速现象”。

失速与喘振的联系

• 失速和喘振是两种不同的概念,失速是叶片结构特 性造成的一种流体动力现象,它的一些基本特性, 例如:失速区的旋转速度、脱流的起始点、消失点 等,都有它自己的规律,不受风机系统的容积和形 状的影响。 • 喘振是风机性能与管道装置耦合后振荡特性的一种 表现形式,它的振幅、频率等基本特性受风机管道 统容积的支配,其流量、压力功率的波动是由不 稳定工况区造成的,但是试验研究表明,喘振现象 的出现总是与叶道内气流的脱流密切相关,而冲角 的增大也与流量的减小有关。所以,在出现喘振的 不稳定工况区内必定会出现旋转脱流。