三面铣组合机床机电控制系统的设计

三面铣组合机床机电控制系统的设计

目录一、课程设计的目的 (4)二、课程设计内容概述 (4)1三面铣组合机床概述 (4)⑴基本结构 (4)⑵液压系统 (5)⑶加工过程 (6)⑷主要电器参数 (6)2三面铣组合机床的控制要求 (7)三、课程设计的任务和要求 (7)四、课程设计的具体内容 (8)(1)机械动力滑台的设计 (8)(2)I/O分配表 (8)(3)单循环自动工作 (10)ⅰ单循环自动工作循环图 (10)ⅱ单循环自动工作功能表 (11)ⅲ单循环自动工作梯形图 (11)(4)左铣单循环工作 (12)ⅰ左铣单循环功能表 (13)ⅱ左铣单循环梯形图 (13)(5)立铣单循环工作 (13)i立铣单循环功能表 (14)ii立铣单循环梯形图 (14)(6)公用程序 (15)(7)回原位程序 (15)(8)手动程序 (16)(9)PLC梯形图总体结构图 (16)(10)电气接线图 (17)(11)主电路及照明电路 (18)(12)面板设计 (19)五、实验调试与体会 (20)六、课程设计小结 (20)七、参考资料 (21)一、课程设计的目的进一步巩固本课程所学知识。

掌握一般生产机械PLC控制系统的设计与调试方法。

掌握一般生产机械电气线路的施工设计。

培养查阅图书资料、工具书的能力。

培养工程绘图、书写技术报告的能力。

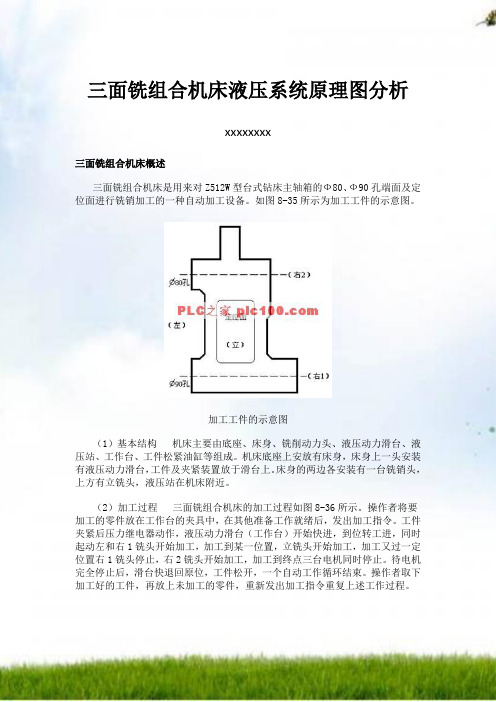

二、课程设计内容概述1三面铣组合机床概述三面铣组合机床是用来对Z512W型台式钻床主轴箱的Φ80、Φ90孔端面及定位面进行铣削加工的一种自动加工设备。

下图1为加工工件的示意图。

⑴基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件夹紧液压缸等组成。

机床底座上安放有床身,床身上安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两安装有一台铣削头,上方有立铣头、液压站在机床附近。

⑵液压系统三面铣组合机床中工件松紧是由液压系统实现的。

下图2为液压系统的原理图。

图2液压系统原理图⑶加工过程三面铣组合机床的加工过程如图3所示。

用PLC改造三面铣组合机床控制系统

用PLC改造三面铣组合机床控制系统随着人们对机械设备自动化程度的要求越来越高,PLC控制系统在各种机电设备中的应用越来越普遍。

针对三面铣组合机床的控制系统,PLC的控制方式显然要比传统的控制方式更加先进和可靠,因此是进行机床改造的最佳方案。

首先,改造前需要对三面铣组合机床的控制系统进行整体剖析,找出其中可能存在的缺陷和不足之处。

在现有的控制系统中,可能会存在以下问题:1. 控制精度不高:因为传统的机床控制方式主要依靠人工操作,操作人员容易产生误差,从而导致控制精度不一致。

2. 控制速度慢:人工操作时因为需要较多的时间来熟练掌握操作步骤,从而带来了操作时间上的延误。

3. 维护困难:传统的机床控制方式需要专业人员来进行定期维护,且维护过程中需要大量的时间和人力。

基于以上问题,PLC控制系统可以显著提高机床的自动化程度,同时减少了相关问题的出现。

接下来,需要制定出改造的具体方案。

在改造方案中,可以考虑以下几点:1. 保证控制精度:PLC控制器可以对机床的行程和速度进行高精度的调控,从而实现控制精度的提升。

2. 提高操作速度:PLC控制器可以实现多路并行控制,从而提高操作速度,同时还可以设置指令优先级,使得机床可以在高优先级指令的作用下优先完成相关操作。

3. 简化维护工作:PLC控制系统可以实现运行数据监控、异常报警等多种功能,大幅减少了维护人员的工作量,从而提高维护效率。

此外,PLC控制系统的精度更高且稳定性更好,从而减少了维护的频率。

最后,在改造实施过程中需要注意一些问题:1. 确保PLC控制系统的稳定性:在改造过程中需要对PLC控制系统进行认真的调试和测试,确保系统的稳定性和可靠性才能投入正常使用。

2. 加强培训和操作:新设备上线之后,需要对操作人员进行相关的操作培训,确保人员能够充分掌握使用操作步骤。

3. 保证设备安全:因为PLC控制系统的控制方式不同于传统的控制方式,需要对系统进行充分的安全评估,包括系统漏洞、安全性能等方面的评估,以保证设备的运行安全。

三面铣组合机床PLC控制系统设计

目录第一章设计方案的确定 ················································································ - 1 -1.1 三面铣组合机床的简介 ······································································· - 1 -1.1.1 三面铣组合机床概述 ········································································ - 1 -1.1.2 三面铣组合机床的基本组成······························································ - 1 -1.1.3 三面铣组合机床机床身结构示意图···················································· - 1 -1.1.4 三面铣组合机床液压系统原理示意图 ················································ - 2 -1.1.5 三面铣组合机床的工作过程······························································ - 3 -1.2 三面铣组合机床的控制要求 ···········································错误!未定义书签。

用PLC改造三面铣组合机床控制系统

制要求更改时 , 需对控制系统重新设计 、 、 , 能适 应 安装 调试 不

现代生产要求。 如某厂三面 铣组合 机床

可用来对如 图 1所示 工件 的 卿 、9 + 0孔 的端 面 及定 位面

进行铣 销加 工。其原有 控制 系统采用继 电接 触器控 制 与

液压 系统相 结合 的方式 。由

备故障率 , 了生产效率 , 提高 经济效益显著 。

下行程开关 S 6压力继电器 S2 Q, P 动作 , 动力滑 台( 工作台 ) 开

始 决速前进 ; 到预定位置压下行 程开关 S a 滑 台由快进转 为 Q,

1 机床工作原理及电气控制要求

三 面铣组合机床是典 型 的机 电液 一体 化的 自动加工 设 备, 主要结构有底座 、 身 、 削动力头 、 床 铣 液压 动力滑 台、 工作

于使 用 多 年 , 气 器 件 及 控 电

转 , 它 们 提 供 为

切削 主运 动, 动

力 滑 台的 运动,

制线 路 已严 重 老化 , 障率 故 高, 维修 困难 , 重影 响生产 严 图1加工工件示意图

工件 松 紧则 由液 压 系统 实现 。图

的正常进行 。应其要 求 , 采用三 菱 Fo 一 0 R可 编程 我们 xn 4M

工进 。同时左铣头 电动机 M 、 ,右铣头 1电动机 起动 , 左和

ZHA0 Hu a

Ab t a t sr c :Th p iain o LC i h lcrc c nr ls se o he —u fc lig mo u a c i eto sito u e n ti a r, e a pl t fP n teee t o to y tm ft re S ra emiln d lrma h n o li n rd c d i h sp pe c o i

三面组合机床实训摘要

三面组合机床实训摘要

基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件夹紧液压缸等组成。

机床底座上安放有床身,床身上安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两安装有一台铣削头,上方有立铣头、液压站在机床附近。

液压系统三面铣组合机床中工件松紧是由液压系统实现的。

通过这次试验,我复习巩固了PLC软件的控制使用,对机械手操作面板的构造及连线了解加深,对三面铣组合机床的慨况有了更确切的理解,实际感受到PLC在机电控制中起到了重要的作用。

复习巩固了机电传动控制的各方面内容,对PLC设计的流程有了一定的了解。

对PLC的应用有了进一步的认识,把PLC与实际生活的事物可以联系起来。

本次设计内容需要在图书馆内查阅有关的知识,来丰富及完善自己的设计,并提高了书写报告的能力。

基于PLC的三面铣的电气控制系统设计任务书及开题报告论文

(五)工作方法及措施:

工作方法:实验法。

措施:在实习单位的教师指导下,以PLC为基础,完成钻床系统控制的设计。

三、设计(论文)体系、结构(大纲)

开题报告

任务书

摘要1

引言5

1设计概述5

1.1背景与现状6

1.2本设计目的与意义6

1.3三面铣组合工作母机简介6

6.1充分了解被控对象特点20

6.2硬件的选择21

6.3指令序列测试21

7可编程掌控器EE设备二次掌控回路在组合工作母机中的使用21

7.1三面铣组合21

8可编程掌控器使用技艺在EE掌控出现的问题22

8.1经常性掌控出错22

8.2执行动作出现失误,造成指令无法执行22

8.3相应的解决措施22

8.3.1加强可编程掌控器掌控体系中输入信号的可靠性22

二、课题综述(课题研究,主要研究的内容,要解决的问题,预期目标,研究步骤、方法及措施等)

(一)主要内容:

Z512W台式钻床的自动化控制系统设计,实现在主轴箱定位面与两边φ8、φ90端面铣削的控制

(二)拟解决的问题:

1.机床的总体结构设计;

2.机床的控制系统的软件设计;

(三)预期目标:

1.要求有单循环自动工作、单铣头自动循环工作、点动三种工作方式

52反应速度快1843定时准确高范围广1844体系稳定性高1845操控简单易掌握1846可编程掌控器的硬件体系组成部分1947可编程掌控器的软件体系的组成部分195可编程掌控器掌控体系的设计原则1951可靠性原则2052经济性原则2053进步性原则206可编程掌控器系全充白勺设计讨程2061充分了解被控对象特点2062硬件的选择2163指令序列测试217可编程掌控器ee设备二次掌控回路在组合工作母机中的使用2171三面铣组合218可编程掌控器使用技艺在ee掌控出现的问题2281经常性掌控出错2282执行动作出现失误造成指令无法执行2283相应的解决措施22831加强可编程掌控器掌控体系中输入信号的可靠性22832改善可编程掌控器电器掌控体系的预警能力23结语23致谢25参考文献26指导教师意见

三面铣组合机床的电气控制系统设计

年月 日

教研室主任签名:

年月日

学生签名:

年月日

摘要

组合机床(transfer and unit machine)组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

关键词:电气控制系统、液压控制系统、三面铣组合机床

1.工件的加工过程及行程开关的安装位置图

2.

液压元件动作表

元件

工序

YV1

YV2

YV3

YV4

YV5

KP1

原位

—

(+)

—

—

—

—

夹紧

+

—

—

—

—

+

快进

(+)

—

+

—

—

+

工进

(+)

—

+

—

+

+

死挡铁停留

(+)

—

+

—

+

+

快退

(+)

—

—

+

—

+பைடு நூலகம்

松开

—

+

—

—

—

—

3.

夹紧过程:

按下按钮SB4检查右1铣头工作是否正常

#三面铣组合机床液压系统原理图分析

三面铣组合机床液压系统原理图分析xxxxxxxx三面铣组合机床概述三面铣组合机床是用来对Z512W型台式钻床主轴箱的Ф80、Ф90孔端面及定位面进行铣销加工的一种自动加工设备。

如图8-35所示为加工工件的示意图。

加工工件的示意图(1)基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件松紧油缸等组成。

机床底座上安放有床身,床身上一头安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两边各安装有一台铣销头,上方有立铣头,液压站在机床附近。

(2)加工过程三面铣组合机床的加工过程如图8-36所示。

操作者将要加工的零件放在工作台的夹具中,在其他准备工作就绪后,发出加工指令。

工件夹紧后压力继电器动作,液压动力滑台(工作台)开始快进,到位转工进,同时起动左和右1铣头开始加工,加工到某一位置,立铣头开始加工,加工又过一定位置右1铣头停止,右2铣头开始加工,加工到终点三台电机同时停止。

待电机完全停止后,滑台快退回原位,工件松开,一个自动工作循环结束。

操作者取下加工好的工件,再放上未加工的零件,重新发出加工指令重复上述工作过程。

三面铣组合机床的加工过程上述部分为摘录液压系统原理图分析此系统可分为两个回路:一、夹紧回路(上图篮框所示);二、加工回路(上图红框所示)DT YV1 YV2 YV3 YV4 YV5 BP1 BP2 原位—+ —————夹紧+ —————+快进+ —+ ——+ +工进+ —+ —+ —+ 死挡铁停留+ —+ —+ —+ 快退+ ——+ ——+松开—+ —————三面铣组合机床中液压动力滑台-原位夹紧回路高压油:油箱→单项变量液压泵→直动型减压泵→单向阀→两位四通换向阀(YV2工作,右位)→夹紧油缸右腔。

夹紧回路低压油:夹紧油缸左腔→两位四通换向阀(YV2工作,右位)→油箱加工回路高压油:回路不通(YV3、YV4不工作,两位四通换向阀处于中位),外控平衡阀打开。

三面铣组合机床中液压动力滑台-夹紧夹紧回路高压油:油箱→单项变量液压泵→直动型减压泵→单向阀→两位四通换向阀(YV1工作,左位,BP2工作)→夹紧油缸左腔。

PLC在三面组合铣床中的设计和控制系统

《PLC应用技术》课程设计题目:PLC三面铣组合机床专业:电子信息工程班级:电子1201学号:(第 4组)姓名:郭宝娟、江尧许志明、沈桢指导老师:李天健2015年6月18-25日目录1课程设计 .................................... 错误!未定义书签。

1.1课程设计目的............................ 错误!未定义书签。

1.2三面铣床概述 (1)1.3控制要求 (3)1.4课程设计任务及要求 (3)1.5设计思路 (3)2软硬件电路设计 (4)2.1 主电路 (4)2.2 单循环自动工作与手动工作 (5)3 项目总结 (11)3.1 如何解决PLC中的干扰问题 (11)3.2 台达PLC的特点 (12)3.3 小结 (12)3.4 心得体会 (13)附录 (14)1.课程设计1.1 课程设计的目的1.进一步巩固本课程所学知识。

2.掌握一般生产机械PLC 控制系统的设计与调试方法。

3.掌握一般生产机械电气线路的施工设计。

4.培养查阅图书资料、工具书的能力。

5.培养工程绘图、书写技术报告的能力。

1.2 三面铣组合机床概述三面铣组合机床是用来对Z512W 型台式钻床主轴箱的Φ80、Φ90孔端面及定位面进行铣削加工的一种自动加工设备。

下图1为加工工件的示意图1、基本结构 机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件夹紧液压缸等组成。

机床底座上安放有床身,床身上安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两边各安装有一台铣削头,上方有立铣头、液压站在机床附近。

2、加工过程三面铣组合机床的加工过程如图1.2所示。

ⅰ操作者将要加工的零件放在工件台的夹具中,在其它准备工作就绪后,发出加工指令。

ⅱ工件夹紧后压力继电器动作,液压动力滑台开始快进,到位转工进,同时启动左和右1铣头开始加工,加工到某一位置,立铣头开始加工,加工又过一定位置右1铣头停止,右2铣头开始加工,加工到终点三台电动机同时停止。

三面铣组合机床控制系统组成分析

目录引言 (1)正文 (2)一、三面铣组合机床的特点及组成 (2)1.三面铣组合机床概述 (2)2. 组合机床的特点 (2)3. 组合机床的组成 (3)二、三面铣组合机床的液压系统原理分析 (4)1. 三面铣组合机床的结构及其传动情况 (4)2. 三面铣组合机床的控制要求 (4)3. 液压系统原理 (4)4. 三面铣组合机床液压运动顺序 (5)5. 铣床的电器参数及控制要求 (6)三、三面铣组合机床PLC原理分析 (6)1.可编程式控制器概述 (6)2.可编程式控制器的工作原理 (10)3.可编程式控制制器的特点及应用领域 (10)四、PLC的选择与应用 (12)2.单循环自动工作 (13)3.左铣单循环工作 (15)4.右铣单循环工作 (16)5.公用程序 (17)结论 (20)参考文献 (21)致谢 (22)附录 (23)青岛滨海学院毕业设计引言近年来我国机械制造行业高速发展,尤其以应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向.本次设计任务是制定三面铣组合机床用来对Z512W型台式钻床主轴箱端面及定位面进行铣销加工的一种自动加工设备. PLC在三面铣组合机床设计过程中,介绍了其设计方法,特别是对三面铣加工进行了探讨;在液压控制系统设计过程中,以三面铣组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。

通过系统主要参数的计算确定了液压元件的规格;PLC在三面铣组合机床传动控制中的应用设计过程中,结合具体实例和设计经验, 说明PLC在三面铣组合机床中的应用的设计.三面铣组合机床控制系统组成分析正文一、三面铣组合机床的特点及组成1.三面铣组合机床概述三面铣组合机床是用来对Z512W型台式钻床主轴箱的Φ80、Φ90孔端面及定位面进行铣削加工的一种自动加工设备。

下图为加工工件的示意图。

图1.1 加工示意图⑴基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件夹紧液压缸等组成。

基于PLC的组合机床控制系统设计

第2页

为了充分发挥设备效能,快速提升加工技术与精度,越来越多企业每年投入大量资金和技术对传统传统组合机床进行技

术改造,取得了良好效果。用PLC模块、操控监控设备等组成电气数字控制系统,以实现编程输入、人机交互、自动化加工

引言 控制方式,扩大加工能力,降低故障,提升效率,已成为企业进行技术改造有效路径。 依据我国当前情况,传统控制方式采取物理电子器件和大量而又复杂硬接线,使得系统工作效率低,可靠性差,故障诊疗和排 除困难,严重影响了工厂生产效率。伴随科学技术发展,可编程控制器出现,采取可编程控制系统,不论在性能上或者效率上

PLC基于组合机床控制系统设计

姓 名: 指导老师:

PLC基于组合机床控制系统设计

姓 名: 指导老师:

PLC基于组合机床控制系统设计

姓 名: 指导老师:

第1页

本文研究对象是三面铣组合机床,经过对主要结构和运动形式探究以及对机床工作过程和控制要求分析,给出了机床动作循 环图、液压元件动作表;并采取PLC控制系统设计方法, 进行了软硬件设计,列出了PLCI/O地址分配表,绘制了PLCI/O分配图和单

组合机床与万能机床和专用机床相比,有以下几个特点: 1、组合机床结构稳定、工作可靠,使用和维修方便。 2、组合机床设计和制造周期短,投资少,经济效果好。 3、组合机床生产效率高,产品质量稳定,劳动强度低。 4、组合机床其通用部件和标准零件能够重复利用,无须另行设计和制造。 5、组合机床因为采取专用夹具、刀具和导向装置等,对操作工人水平要求不高, 加工质量靠工艺装备确保。 6、组合机床易于联成组合机床自动线,以适应大规模生产需要。

设备,其作用对象是Z512W型台式钻床主轴箱Ф80、Ф90孔端面及定位面。

基于PLC的三面铣组合机床电气控制系统设计

基于PLC的三面铣组合机床电气控制系统设计目前情况分析,机电一体化技术伴随科技的不断进步在逐步完善,这使得可编程控制器(PLC)得以广泛应用,在机械加工设备等控制系统中发挥了极为关键性的作用,其自身在实际应用过程中显现出良好的优势,如可靠性高、操作简便等,未来发展趋势良好。

文章简要阐述了PLC的三面铣组合机床电气控制系统设计相关内容,以期达到良好的使用效果。

标签:PLC;三面铣组合机床;电气控制系统;设计Abstract:According to the analysis of the current situation,the technology of mechatronic integration has been gradually improved along with the progress of science and technology,which makes the programmable logic controller (PLC)widely used,hence its very important role in the control system of machining equipment. It has shown good advantages in practical application,such as high reliability,simple operation,and so on,and the future trend its development is good. This paper briefly describes the related contents of the electrical control system design of the three-sided milling machine tool based on PLC,in order to achieve a good application effect.Keywords:PLC;three-side milling machine tool;electrical control system;design現代企业发展速度不断加快,其在电气控制设备的运用上不断推陈出新,且是在PLC的基础上实现的创新改造,在某种程度上提升了工作效能,强化了工作效率。

基于PLC的三面钻组合机床控制系统设计

来源:本站原创作者:陈扬熊捷秦付军日期:2009年04月27日访问次数:2840 引言组合机床是一种在制造领域中用途广泛的半自动化专用机床,由通用部件(如动力头、动力滑台、床身、立柱等)和专用部件(如专用动力箱、专用夹具等)组成。

这种机床既可以单机使用,也可以多机配套组成加工自动线,用于大批量机械产品的高效自动化生产,如汽车零部件制造中的许多生产线。

三面钻组合机床由三个液压动力滑台和液压传动的工作台组成。

左、右动力头和后动力头分别由其主轴电机拖动,左、右动力头滑台和后动力滑台由液压缸驱动前进或后退。

工件通过液压夹具安装在工作台上。

左、右动力头和后动力头同时工作、依次工作或选择其中任意一个滑台进行一轮自动加工循环。

1 三面钻组合机床控制系统现状分析目前,三面钻组合机床动力滑台及夹紧机构的控制传统上普遍采用液压结合电气控制,电气控制采用传统的继电器(RLC)硬布线逻辑控制。

这种控制方式具有很大的局限性,即一种控制系统只能控制特定的对象。

当控制对象变化时,需要重新设计、重新布线;另外,这种控制系统可靠性差,需经常维修。

而可编程控制器(PLC)是工业控制当中的通用设备,当控制对象变化,只需改变程序软件就能满足控制要求。

同时,PLC相对于RLC具有可靠性高、抗干扰能力强、性能价格比高、硬件配套齐全,适应性强、用户使用方便等优势。

因此,随着近几年来数控技术、电子技术、计算机技术等的发展,在三面钻组合机床的控制系统中用PLC代替传统的RLC是必然的趋势。

2 控制系统的设计2.1PLC的选取由于PCL的品种、型号、规格、功能各不相同,综合多种因素考虑,本控制系统的主控设备选用西门子公司的S7-200系列小型可编程序控制器。

S7-200型是一个小型模块化的PLC系统,它能满足中等性能要求的应用,具有功能完善、结构紧凑、使用方便、易于掌握、性价比高等特点。

并且具有多种功能模块和人机界面可供选择,可以很容易地组成PLC 网络,它同时具有功能齐全的编程和工业控制组态软件,使得在完成控制系统的设计时更加简单,非常适用于本系统。

三面铣

三面铣组合机床介绍

8. 机床对电气控制要求 ⑤ 点动工作包括:四台主轴电机均能点动对刀、滑 点动工作包括:四台主轴电机均能点动对刀、 台快速(快进、快退)点动调整、 台快速(快进、快退)点动调整、松紧油缸的调 整(手动松开与手动夹紧)。 手动松开与手动夹紧)。 电源、油泵工作、工件夹紧、加工等信号指示。 ⑥ 电源、油泵工作、工件夹紧、加工等信号指示。 ⑦ 照明电路 必要的联锁环节与保护环节。 ⑧ 必要的联锁环节与保护环节。

三面铣组合机床介绍

7. 机床的电机、滑台、电磁阀参数 机床的电机、滑台、 4) 液压滑台YT4523电磁阀型号 液压滑台 电磁阀型号 直流24V 0.6A 14.4W 二位二通阀 Z 22 DO - 25直流 直流 二位四通阀 Z 24 DW - 25直流 直流24V 0.6A 14.4W 直流 直流24V 0.6A 14.4W 二位二通阀 Z 22 DO - 25直流 直流

三面铣组合机床介绍

2.三面铣组合机床简介 2.三面铣组合机床简介

三面铣组合机床介绍

2.三面铣组合机床的组成 2.三面铣组合机床的组成

三面铣组合机床介绍

2.三面铣组合机床的组成 2.三面铣组合机床的组成

三面铣组合机床介绍

3.三面铣组合机床的工作过程 3.三面铣组合机床的工作过程 ① 操作者将要加工的零件放在工作台的夹具中,在 操作者将要加工的零件放在工作台的夹具中, 其他准备工作就绪后,发出加工指令 加工指令。 其他准备工作就绪后,发出加工指令。 工件夹紧后压力继电器动作,液压动力滑台( 压力继电器动作 ② 工件夹紧后压力继电器动作,液压动力滑台(工 快进, 工进, 作台)开始快进 到位转工进 作台)开始快进,到位转工进,同时起动左和右 1铣头开始加工,加工到某一位置,立铣头开始 铣头开始加工,加工到某一位置, 铣头开始加工 加工,加工又过一定位置右 铣头停止 铣头停止, 加工,加工又过一定位置右1铣头停止,右2铣头 铣头 开始加工,加工到终点三台电机同时停止。 开始加工,加工到终点三台电机同时停止。

基于PLC的组合机床控制系统设计

基于PLC的组合机床控制系统设计第1章三面铣组合机床概述三面铣组合机床是用来进行铣销加工的一种自动加工设备,其作用对象是Z512W型台式钻床主轴箱的Ф80、Ф90孔端面及定位面。

1.1 组合机床概述1.1.1 组合机床发展史二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的快速发展,组合机床的加工精度也有很大的提高。

铣削平面的平面度可达0.05毫米/1000毫米,表面粗糙度可低达2.5~0.63微米;镗孔精度可达IT7~6级,孔距精度可达O.03~O.02微米[1]。

随着汽车工业的兴起,专用机床也逐渐发展起来。

在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。

最早的组合机床是1911年在美国制成的,用于加工汽车零件。

初期,各机床制造厂都有各自的通用部件标准。

为了便于用户使用和维修,提高不同制造厂的通用部件的互换性,美国福特汽车公司和通用汽车公司与美国机床制造厂于1953年协商,严格规定各部件间的联系尺寸,确定了组合机床通用部件标准化的原则,即但对部件结构未作规定。

1.1.2 组合机床部件分类组合机床通用部件按功能可分为五类。

动力部件主要有动力箱、切削头和动力滑台,是为组合机床提供主运动和进给运动的部件。

支承部件有侧底座、中间底座、支架、可调支架、立柱和立柱底座等,是用以安装动力滑台、带有进给机构的切削头或夹具等的部件。

输送部件主要有分度回转工作台、环形分度回转工作台、分度鼓轮和往复移动工作台等,是用以输送工件或主轴箱至加工工位的部件。

控制部件有液压站、电气柜和操纵台等,是用以控制机床的自动工作循环的部件。

辅助部件主要就是有润滑装置、冷却装置和排屑装置等。

1.2 组合机床的特点组合机床是用按一定规则和标准设计的通用部件以及按被加工零件的形状和工艺要求设计的专用部件组成的专用机床。

组合机车是由专用机床和万能机床发展来的,它结构简单,又能够重新调整,适应新工件的加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三面铣组合机床机电控制系统的设计学部:机电学部专业:学号:姓名:指导老师:时间:2009年3月目录一、课程设计的目的二、课程设计内容概述1三面铣组合机床概述⑴基本结构⑵液压系统⑶加工过程⑷主要电器参数2三面铣组合机床的控制要求三、课程设计的任务和要求四、课程设计的具体内容⑴机械动力滑台的设计⑵I/O分配表⑶单循环自动工作ⅰ单循环自动工作循环图ⅱ单循环自动工作功能表ⅲ单循环自动工作梯形图⑷左铣单循环工作ⅰ左铣单循环功能表ⅱ左铣单循环梯形图⑸右2铣单循环工作ⅰ右2铣单循环功能表ⅱ右2铣单循环梯形图⑹公用程序⑺回原位程序⑻手动程序⑼PLC梯形图总体结构图⑽电气接线图⑾主电路及照明电路⑿面板设计五、实验调试与体会六、课程设计小结一、课程设计的目的进一步巩固本课程所学知识。

掌握一般生产机械PLC控制系统的设计与调试方法。

掌握一般生产机械电气线路的施工设计。

培养查阅图书资料、工具书的能力。

培养工程绘图、书写技术报告的能力。

二、课程设计内容概述1三面铣组合机床概述三面铣组合机床是用来对Z512W型台式钻床主轴箱的Φ80、Φ90孔端面及定位面进行铣削加工的一种自动加工设备。

下图1为加工工件的示意图。

⑴基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件夹紧液压缸等组成。

机床底座上安放有床身,床身上安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两边各安装有一台铣削头,上方有立铣头、液压站在机床附近。

⑵液压系统三面铣组合机床中工件松紧是由液压系统实现的。

下图2为液压系统的原理图。

图2液压系统原理图⑶加工过程三面铣组合机床的加工过程如图3所示。

ⅰ操作者将要加工的零件放在工件台的夹具中,在其它准备工作就绪后,发出加工指令。

ⅱ工件夹紧后压力继电器动作,液压动力滑台开始快进,到位转工进,同时启动左和右1铣头开始加工,加工到某一位置,立铣头开始加工,加工又过一定位置右1铣头停止,右2铣头开始加工,加工到终点三台电动机同时停止。

ⅲ待加工完全停止后,滑台快退回原位,工件松开,一个自动工作循环结束。

ⅳ操作者取下加工好的工件,再放上未加工的零件,重新发出加工指令重复上述加工过程。

⑷主要电器参数电机、滑台、电磁阀参数如下:ⅰ左、右2铣削头电动机:J02-41-4,4KW,1440r/min,380V,8.4A;ⅱ立、右1铣削头电动机:J02-32-4,3kW,1430r/min,380V,6.5A;ⅲ液压泵电动机:J02-22-4,1.5KW,1410r/min,380V,3.49A;ⅳ电磁阀:二位二通阀Z22 DO-25,直流24V,0.6A,14.4W;二位四通阀Z24 DW-25,直流24V,0.6A,14.4W;二位二通阀Z22 DO-25,直流24V,0.6A,14.4W。

2三面铣组合机床的控制要求ⅰ有单循环自动工作、单铣头自动循环工作、点动三种工作方式。

ⅱ单循环自动工作过程如图3所示,油泵电机在自动工作一个循环后不停机。

ⅲ单铣头自动循环工作包括:左铣头单循环工作,右1铣头单循环工作,右2铣头单循环工作,立铣头单循环工作。

单铣头自动循环工作时,要考虑各铣头的加工区间。

ⅳ点动工作包括:四台主轴电动机均能点动对刀、滑台快速点动调整、松紧液压缸的调整。

ⅴ五台电动机均能单向旋转。

ⅵ要求有电源、液压泵工作、工件夹紧、加工等信号指示。

ⅶ要求有照明电路和必要的连锁环节与保护环节。

三、课程设计的任务和要求⑴根据要求,画出工作循环图、工作流程图;⑵确定可编程控制器机型,画出输入/ 输出分配表;⑶绘制控制线路(主电路、控制电路、照明电路);⑷编制PLC梯形图(总体结构图、各功能表图、梯形图程序);⑸正确选择电器元件,列出电器元件、设备清单;⑹绘制操作面板、电气接线图;⑺整理技术资料,编写使用说明书。

四、课程设计的具体内容⑴机械动力滑台的设计ⅰ机械动力滑台由滑台、滑座和双电机(快速及进给电机)传动装置三部分组成。

滑台的自动工作循环是靠传动装置将动力传递给丝杠来实现的。

ⅱ机械滑台具有两台进给电动机,一台为快速进给电动机,用来拖动滑台快进和快退运动,由接触器控制快进和快退;ⅲ另一台为工进电动机,拖动滑台工作进给运动,由接触器控制接通。

在工进时,只允许工进电机单独工作,快速进给电机由制动器制动。

⑵I/O分配表I/O编号功能符号X00 自动SA1-1X01 手动SA1-2X02 单循环启动SA2-1X03 左铣头单循环SA2-2X04 右1铣头单循环SA2-3X05 右2铣头单循环SA2-4X06 立铣头单循环SA2-5 X07 启动SB3 X10 工件夹紧SB4 X11 原位SQ1 X12 左、右1铣/工进SQ2 X13 立铣头电动机启动SQ3 X14 右1铣停/右2铣启SQ4 X15 终点SQ5 X16 松开工件SB5 X17 滑台快进SB6 X20 滑台快退SB7 X21 停止SB8 X22 液压泵启动SB9 X23 回原位SB10 X24 左铣头点动SB11 X25 右1铣头点动SB12 X26 立铣头点动SB13 X27 右2铣头点动SB14 Y00 夹紧工件YV1 YO1 松开工件YV2 YO2 滑台快进KM7 Y03 滑台工进KM6Y04 滑台快退KM8Y05 左铣头工作KM1Y06 右1铣头工作KM2Y07 立铣头工作KM3Y10 右2铣头工作KM4Y11 原位指示灯HL1Y12 液压泵工作信号灯HL2Y13 工件夹紧指示灯HL3Y14 加工工件指示灯HL4Y15 终点指示HL5Y16 液压泵工作KM5⑶单循环自动工作ⅰ单循环自动工作循环图ⅱ单循环自动工作功能表M0M100X00X02X07 M101SET Y0 SET Y13T0M102 M103T0X12Y03Y05Y06M104Y03Y05Y06Y07M105Y03Y05Y07Y10M106Y15T1 M107M108X13 X14X15T1X11T2Y04Y11Y01T2 Y02初始步夹紧夹紧指示快进工进左铣右1铣工进左铣右1铣立铣工进左铣右2铣立铣终点指示快退原位指示松开ⅲ单循环自动工作梯形图⑷左铣单循环工作 ⅰ左铣单循环功能表M200X00X03X07M201SET Y0SET Y13T0M202M203T0X12Y03Y05M204Y15T1M205M206X15T1X11T2Y04Y11Y01T2Y02初始步夹紧夹紧指示快进工进左铣终点指示快退原位指示松开SET RST Y00RST Y13ⅱ左铣单循环梯形图⑸右2铣单循环工作ⅰ右2铣单循环功能表ⅱ右2铣单循环梯形图⑹公用程序⑺回原位程序⑻手动程序⑼PLC梯形图总体结构图⑽电气接线图手动回原位启动原位SB3SB4SQ1SQ2SQ3SQ4SB5SB6SB7SB8SB9SB10SB1X00Y01COM2COM1NL AC 110VX12Y00Y02Y03Y04YV1 夹紧工件YV2 松开工件KM7 滑台快进KM6 滑台工进KM8 滑台快退X01X02X03X04X05X06X07X10X11X13X14X15X16X17X20X21COM滑台快进滑台快退停止液压泵工作KMFU1FU2KMKMQSSB2KMF X 2N -48M RSA2自动SA1单循环启动左铣头单循环右1铣头单循环立铣头单循环右2铣头单循环工件夹紧左、右1铣/工进立铣右2铣起、右1铣停SQ5终点工件松开X22X23X24X25X26X27SB11SB12SB13SB14左铣头电动右1铣头点动立铣头点动右2铣头点动Y05Y06Y07Y10Y11Y12Y13Y14Y15Y16Y17KM1 左铣头启动KM2 右1铣头启动KM3 立铣头启动KM4 右2铣头启动HL1 原位指示灯HL2 液压泵工作指示灯HL3 工件夹紧指示HL4 加工工件指示HL5 终点指示KM5 液压泵启动YA 制动器⑾主电路及照明电路QS FUM 1FU1KM5FR1M 2FU2KM1FR2M 3FU3KM3FR3M 4FU4KM2FR4M 5FU5KM4FR5M 6FU8KM6FR6M 7FU9KM7KM8FR7液压泵电机左铣头电动机立铣头电动机右1铣头电动机右2铣头电动机工进电机快速电机24V6.3V FU6FU7SAELHL 电源指示灯照明⑿面板设计五、实验调试与体会本次试验调试了左铣单循环的试验。

通过这次试验,我复习巩固了PLC软件的控制使用,对机械手操作面板的构造及连线了解加深,对三面铣组合机床的慨况有了更确切的理解,实际感受到PLC在机电控制中起到了重要的作用。

六、课程设计小结1复习巩固了机电传动控制的各方面内容,对PLC设计的流程有了一定的了解。

2对PLC的应用有了进一步的认识,把PLC与实际生活的事物可以联系起来。

3本次设计内容需要在图书馆内查阅有关的知识,来丰富及完善自己的设计,并提高了书写报告的能力。

4各种试验的图表都是用CAD专业制图软件完成其基本结构,巩固了自身CAD的实际应用水平。