客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则

WJ-7型扣件说明_扣件分析_扣件文件

设置

弹性 பைடு நூலகம்层

尺寸

轨下垫层刚度 板下垫层刚度

轨面高

钢轨高低 调整量

调整方式

轨距

调整量 调整方式 调整级别

WJ-7 型扣件 带铁垫板(厚 16mm) 弹性分开式

主要由铁垫板下摩擦力克服

预埋塑料套管

不小于 100kN W1 型

X2 型

>9 kN 14 mm 螺栓紧固

6 kN 12 mm

约 120 Nm

约 80 Nm

>9 kN

4 kN

300~350 Nm

轨下设置弹性垫层(橡胶垫板或复合胶垫),铁垫板下设

缓冲垫层(绝缘缓冲垫板)

A类

B类

轨下胶垫:169×168×12 橡胶垫板:169×168×14

(复合厚 13.2)

(复合厚 15.2)

绝缘缓冲垫板:486×204×5

30~40kN/mm

20~30kN/mm

>1000 kN/mm A类 211 橡胶垫板 212.2 复合胶垫

8 绝缘电阻

扣件系统按 EN 13146-5 进行测试,两轨间绝缘电阻大于 3 Ω·km, 并满足轨道电路对其绝缘电阻的要求。

恶劣环境条件 扣件系统经 EN 13146-6 所述 300 h 盐雾试验之后,用手工拆卸工具

9

影响

能顺利拆卸。

单股钢轨左右位置调整量:-6~ 单股钢轨左右位置调整量:-5~

钢轨左右位置 +6 mm;

+5 mm;

10

调整量

轨距调整量:-12~+12 mm, 轨距调整量:-10~+10 mm,调

连续无级调整。

整级别为 1 mm。

钢轨高低位置

11 调整量

客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则

编号:SDS-001:2008客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则2008-02-20发布2008-02-20实施铁道部批准客运专线扣件系统(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)产品检验细则1 适用范围本细则规定了弹条IV型扣件、弹条V型扣件、WJ-7型扣件、WJ-8型扣件产品的生产企业质量保证能力检查和产品质量检验的全部内容。

本细则适用于弹条IV型扣件、弹条V型扣件、WJ-7型扣件、WJ-8型扣件产品。

2 检验依据按照科技基【2007】207号:弹条Ⅳ型扣件暂行技术条件弹条V型扣件暂行技术条件WJ-7型扣件暂行技术条件WJ-8型扣件暂行技术条件研线0601 弹条Ⅳ型扣件研线0602 弹条V型扣件研线0603 WJ-7型扣件研线0604 WJ-8型扣件3 检验内容及程序检验内容包括四部分:(1)扣件集成商集成质量保证能力检查。

(2)扣件零部件生产企业质量保证能力检查。

(3)扣件零部件产品质量检验。

(4)扣件系统的产品组装性能检验程序:受理企业申请→扣件集成商集成质量保证能力检查→扣件零部件生产企业质量保证能力检查→扣件零部件产品质量检验→扣件系统的产品组装性能检验。

若集成商集成质量保证能力检查不合格,则不再进行扣件零部件质量保证能力检查。

若扣件零部件质量保证能力检查不合格,则不再进行该扣件零部件产品质量检验。

若任一扣件零部件的产品质量检验不合格,则不再进行相应扣件系统的产品组装性能检验。

4. 扣件系统集成商集成质量保证能力检查4.1 集成商应对联合体配套产品进行产品质量监督及验收,并有相关的规定及实施记录。

4.2 集成商应对外协产品进行产品质量监督及验收,并有相关的规定及实施记录。

4.3 集成商应有相应的集成工艺文件(含试组装、与轨枕或轨道板接口配合、常规阻力与小阻力扣件配置等),并有实施记录。

4.4 集成商应有现场组装指导及技术服务的作业指导书。

WJ_7型大调量扣件地段轨道动力响应测试及分析_徐伟昌

表 1 测试断面线路条件

断面 编号

1 2 3 4

扣件调高 量 / mm

线路类型 基础条件

55 曲线( R = 995 m) 路基段

65

直线

路基段

52

直线

路基段

0

直线

路基段

列车速度 / ( km / h)

( 1. 上海铁路局工务处,上海 200071; 2. 同济大学道路与交通工程教育部重点实验室,上海 201804)

摘 要: 为了恢复线路平顺状态,某线采用大调量扣件调整轨面高程。通过对大调量扣件地段轨道动力响应测试 结果分析,评价其使用效果。分析结果表明,各评价指标均在安全限值之内; 轮轨水平力、轮重减载率等指标随列 车通过速度增大而增大; 增加扣件调高量对轮轨垂直力、轮轨水平力以及脱轨系数的影响较小,但钢轨轨底横向位 移、轮重减载率有增大趋势; 在曲线段采用大调量扣件会导致钢轨轨头横向位移、轮重减载率和脱轨系数明显增 大,建议在曲线地段扣件调高量不宜过大。 关键词: 高速铁路; 无砟轨道; 大调量扣件; 动力响应; 测试分析 中图分类号: U213. 2 + 44; U213. 5 + 3 文献标识码: A DOI: 10. 13238 / j. issn. 1004 - 2954. 2014. 10. 006

80 80 150、200、250、300 180

2 测试结果分析

各断面通过的有效列车次数如表 3 所示。统计每 趟列车通过的所有轮对中各项指标的最大值,以此作 为该次列车相应指标的幅值。

断面编号 1 2

3

4

表 3 各断面通过有效列车次数

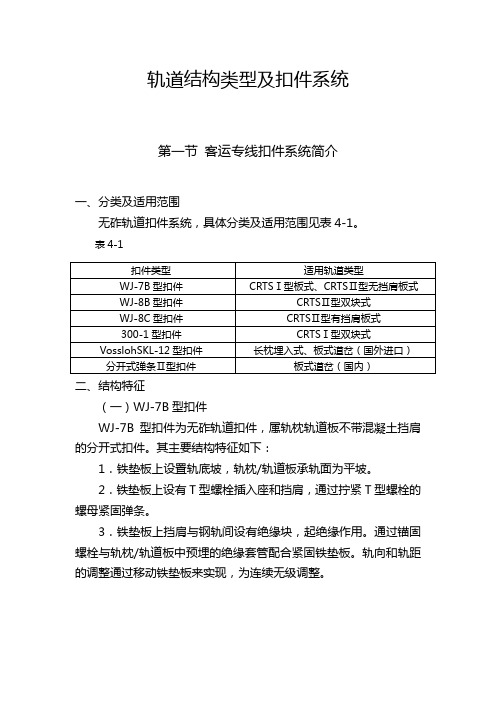

轨道结构类型及扣件系统

轨道结构类型及扣件系统第一节客运专线扣件系统简介一、分类及适用范围无砟轨道扣件系统,具体分类及适用范围见表4-1。

表4-1二、结构特征(一)WJ-7B型扣件WJ-7B型扣件为无砟轨道扣件,属轨枕轨道板不带混凝土挡肩的分开式扣件。

其主要结构特征如下:1.铁垫板上设置轨底坡,轨枕/轨道板承轨面为平坡。

2.铁垫板上设有T型螺栓插入座和挡肩,通过拧紧T型螺栓的螺母紧固弹条。

3.铁垫板上挡肩与钢轨间设有绝缘块,起绝缘作用。

通过锚固螺栓与轨枕/轨道板中预埋的绝缘套管配合紧固铁垫板。

轨向和轨距的调整通过移动铁垫板来实现,为连续无级调整。

图4.2 WJ-8B 型扣件 4.可垫入调高垫板实现钢轨高低调整。

(二)WJ-8B 、WJ-8C 型扣件WJ-8B 、WJ-8C 型扣件为无砟轨道扣件,属轨枕/轨道板带混凝土挡肩的不分开式扣件。

其主要结构特征如下:1.铁垫板上设挡肩,挡肩与钢轨之间设有绝缘块。

2.通过螺旋道钉与轨枕/轨道板中预埋的套管配合紧固弹条。

3.铁垫板与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实现钢轨左右位置的调整。

可垫入调高垫板实现钢轨高低调整。

(三)300型扣件300型扣件为无砟轨道扣件,属轨枕/轨道板带混凝土挡肩的不分开式扣件。

有300-1a 型和300-1U 型两种,主要结构特征如下:图4.3 300-1a 型扣件 图4.4 300-1U 型扣件图4.1 WJ-7B 型扣件1.通过轨枕螺栓与轨枕/轨道板中预埋的套管配合紧固弹条。

2.钢轨与混凝土挡肩间设置轨距挡板,通过更换轨距挡板实现钢轨左右位置的调整。

3.可垫入调高垫板实现钢轨高低调整。

(四)VosslohSKL-12型扣件VosslohSKL-12型扣件为无砟轨道扣件,属轨枕轨道板不带混凝土挡肩的分开式扣件。

其主要结构特征如下:1.肋形基板两端分别设置单独螺孔,用道岔螺栓与轨枕/轨道板连接。

2.肋形基板上设有T 型螺栓插入座和挡肩,通过拧紧T 型螺栓的螺母紧固弹条。

WJ-8型扣件铺设、养护维修

4.3 运营期间检查弹条是否安装到位,并进行复拧。 4.4 应保持扣件系统的清洁。 4.5 使用中如发现扣件部件损坏应及时更换。 4.6 如遇需要卸下螺旋道钉的情况时,应避免泥污进入预埋套管。

沪昆铁路技术培训

WJ-8 型扣件铺设、养护维修

中铁隆昌铁路器材有限公司

QB/L 1008.3-2010

WJ-8 扣件铺设、养护维修

1 扣件组成及说明 WJ-8 型扣件(以下简称扣件)由螺旋道钉、平垫圈、弹条、绝缘轨距块、轨距挡板、轨下

垫板(分橡胶垫板和复合垫板)、铁垫板、铁垫板下弹性垫板和预埋套管组成。此外为了钢轨高 低位置调整的需要,还包括轨下微调垫板和铁垫板下调高垫板。

情况均安装 7 号,根据钢轨左右位置调整情况可调换使用。

1

QB/L 1008.3-2010

1.4 绝缘轨距块 绝缘轨距块分非钢轨接头处用Ⅰ型绝缘轨距块和钢轨接头处用Ⅱ型绝缘轨距块两种,每种 绝缘轨距块又分 7 号、8 号、9 号、10 号和 11 号五种规格。正常情况均安装 9 号。根据钢轨左 右位置调整情况可调换使用。

-4

2

0

0

-3

3

0

0

-2

4

0

0

-1

5

0

0

0

6

0

0

13

QB/L 1008.3-2010

B 通过更换轨下垫板,垫入轨下微调垫板和铁垫板下调高垫板实现 0~+26mm 调整,具体配置表

如下。

钢轨高低

轨板厚度

位置调整量 mm

铁路工务WJ-8型扣件作业标准

铁路工务WJ-8型扣件作业标准铁路工务WJ-8型扣件作业标准1、范围本标准规定了无砟轨道WJ-8型扣件作业条件、作业机(料)具、作业组织、作业流程、质量标准及安全要求。

本标准适用于铁路管内无砟轨道WJ-8型扣件平面、轨距及高程调整作业。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

TG/GW115-2012高速铁路无砟轨道线路维修规则(试行)3、作业条件天窗点内作业,动道方案已批复并已现场静态复核,有正式施工作业计划,满足无缝线路作业条件,机具设备材料人员准备到位,量具检定合格,配合人员到场(影响其他单位设备时)。

4、主要作业机(料)具防护备品1套、数显式道尺1把、0级小车1套、扭力矩扳手1把、丁字扳手2把、机动扳手1台、无砟轨道起道机1台、小撬棍1根、小紫铜锤1把、小扫帚1把、弦线1副、200mm钢直尺1把、防夹木、石笔、轨温表1块、现场作业记录本;照明灯具、轨距挡板、轨距块、调高垫板、轨下垫板及微调垫片等调整件(可根据具体情况适当调配)。

5、作业组织人员基本配置10人:作业负责人兼道尺检测1人,标识1人,散料1人,换件调整2人,机动扳手使用1人,起道机手1人,驻站防护1人,工地防护1人。

6、作业流程6.1量具校核及作业准备——作业前必须对使用道尺进行校核。

校核时,作业负责人对使用的道尺与小车检测轨距值进行对比;在道尺与小车同点同项目检查结果误差小于1mm的前提下(否则须更换道尺或重新测量)以精测数据为准,用笔在道尺上标注误差值;道尺检查时将检查结果统一减除误差进行作业。

——应掌握作业前、中、后轨温。

——应调试机动扳手扭力矩,满足扭力矩要求。

6.2高程标识将基本轨高程动道量用石笔在对应钢轨轨头位置标注。

基本轨按照表1进行选择。

表1基本轨选择按照标识数据逐枕配发匹配高程材料。

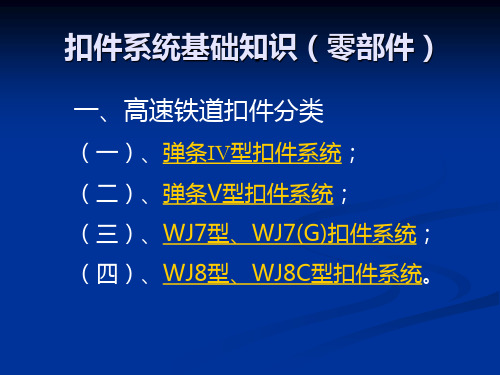

扣件系统基础知识

每套WJ8型扣件系统包含零部件:

零件名称

数量ቤተ መጻሕፍቲ ባይዱ

D1预埋套管

2件

弹性垫板

1件

铁垫板

1件

平垫圈和螺旋道钉

2套

轨距挡板

2件

轨下垫板

1件

弹条

2件

绝缘块

2件

WJ8型扣件(预埋套管)

预埋套管 材 料:PA66GF35 部 门:塑料二组

WJ8型扣件(弹性垫板)

弹性垫板 材 料:CPU 部 门:塑料四组

WJ8型扣件(铁垫板)

铁垫板 材 料:QT450-10 部 门:铸造

WJ8型扣件(螺旋道钉)

螺旋道钉和平垫圈

部 门:晋亿成型

WJ8型扣件(轨距挡板)

轨距挡板 材 料:PA66GF35 部 门:塑料二组

WJ8型扣件(轨下垫板)

轨下垫板 材 料:SSR 部 门:橡胶

WJ8型扣件(弹条)

弹条 材 料:60Si2MnA 部 门:弹条

WJ7型扣件(绝缘缓冲垫板)

绝缘缓冲垫板 材 料:橡胶 部 门:橡胶科

WJ7型扣件(铁垫板)

铁垫板 材 料:QT450-10 部 门:铸造

WJ7型扣件(平垫块)

平垫块 材 料:QT450-10 部 门:铸造

WJ7型扣件(T型组合件)

T型组合件

T型螺栓、螺母、 平垫圈 部 门:晋亿

WJ7型扣件(锚固螺栓)

弹条V型扣件(轨距挡板)

G5轨距挡板 材 料:PA66GF35 部 门:塑料二组

弹条V型扣件(弹条)

W2/X3弹条 材 料:60Si2MnA 部 门:弹条科

弹条V型扣件(橡胶垫板)

RP5/CRP5橡胶垫板 材 料:SSR 部 门:橡胶科

WJ-7+型扣件零部件制造验收条件

WJ-7型扣件零部件制造验收暂行技术条件二○○七年四月前 言本技术条件根据《客运专线扣件系统暂行技术条件》的要求,并结合我国高速铁路前期科研成果及工程实践而编制。

螺母技术条件按GB 41的规定执行,重型弹簧垫圈技术条件按GB 7244的规定执行,平垫圈技术条件按TB/T 1495.5的规定执行。

这三种产品均应进行防腐处理,处理层在正常运输和安装中不应出现脱落现象。

本技术条件由以下十一个部分组成:第1部分:T型螺栓制造验收技术条件第2部分:弹条制造验收技术条件第3部分:绝缘块制造验收技术条件第4部分:铁垫板制造验收技术条件第5部分:橡胶垫板制造验收技术条件第6部分:复合垫板制造验收技术条件第7部分:锚固螺栓制造验收技术条件第8部分:平垫块制造验收技术条件第9部分:预埋套管制造验收技术条件第10部分:绝缘缓冲垫板和铁垫板下调高垫板制造验收技术条件第11部分:轨下调高垫板制造验收技术条件第5部分和第6部分部分参照UIC相应的标准。

没有既有的部颁标准被取代第2部分的附录A、第5部分的附录A、附录B和附录C以及第10部分的附录A均为规范性附录。

本技术条件由 铁道部科学技术司 提出本技术条件由 XXXXXXXXXXXXXXXX 批准本技术条件由 XXXXXXXXXXXXXXXX 归口本技术条件负责起草单位:铁道科学研究院参加起草单位:安徽省巢湖铸造厂有限责任公司、隆昌工务器材厂、郑铁利达实业开发总公司、天津天拓铁路橡胶制品有限公司、河北辛集腾跃实业有限公司、武威橡胶制品厂、株洲时代新材料科技有限公司、浙江天台祥和实业有限公司本技术条件主要起草人:方杭玮、肖俊恒、赵汝康、毛昆朋、葛晶、许绍辉目 录第1部分T型螺栓制造验收技术条件 (1)第2部分弹条制造验收技术条件 (5)第3部分绝缘块制造验收技术条件 (14)第4部分铁垫板制造验收技术条件 (20)第5部分橡胶垫板制造验收技术条件 (24)第6部分复合垫板制造验收技术条件 (37)第7部分锚固螺栓制造验收技术条件 (43)第8部分平垫块制造验收技术条件 (47)第9部分预埋套管制造验收技术条件 (50)第10部分绝缘缓冲垫板和铁垫板下调高垫板制造验收技术条件 (55)第11部分轨下调高垫板制造验收技术条件 (62)第1部分T型螺栓制造验收技术条件1范围本技术条件规定了T型螺栓的技术要求、试验方法、检验规则、使用寿命以及标志和包装。

我国各类型扣件技术说明

各类型扣件技术说明中国铁道科学研究院铁道建筑研究所2020.2各类型扣件技术说明我国扣件系统的研究与开发已有五十连年的历史,开发了多种扣件型式。

现将要紧类型扣件进行归纳说明。

1. 有碴轨道用扣件系统随着混凝土轨枕的进展与应用,我国从1957年就开始混凝土枕用扣件的研究,开发了多种扣件型式,如螺栓扣板式扣件、63型扣板式扣件、67型拱形弹片式扣件、70型扣板式扣件、弹条I型扣件、弹条I型调高扣件、弹片I型调高扣件、弹条II型扣件、弹条III型扣件等。

随着客运专线建设的进展又新近研发了弹条IV型扣件和弹条V型扣件。

以下要紧介绍经常使用几种扣件型式。

扣板式扣件螺栓扣板式扣件、63型扣板式扣件、70型扣板式扣件扣压件均采纳刚性扣板,混凝土轨枕设挡肩,紧固扣板用的螺栓或固定于混凝土轨枕预留孔内的卡板中,或由下部螺旋旋入预埋于轨枕中的木套管中,或采纳硫磺锚固锚入混凝土轨枕的预留孔中。

这种扣件弹性较差,扣压力率减较大,现已在正线全数淘汰。

图1-1 螺栓扣板式扣件图1-2 63型扣板式扣件图1-3 70型扣板式扣件弹片式扣件67型拱形弹片式扣件采纳弹片扣压件,混凝土轨枕设挡肩,采纳锚固在混凝土轨枕中的螺栓紧固弹片。

为适应冻害地段大调高量的要求,开发了弹片I型调高扣件。

这种扣件扣压件弹性较差,而且螺栓孔处存在应力集中,易造成弹片断裂,因此采纳较少。

图1-4 67型拱形弹片式扣件图1-5 弹片I型调高扣件有螺栓弹条扣件弹条I型扣件与弹条II型扣件是随着混凝土轨枕的应用和无缝线路的铺设而开发的弹性扣件,目前正在线路上大量利用。

该扣件由弹条、螺旋道钉、轨距挡板、挡板座、橡胶垫板等组成,混凝土轨枕设挡肩,为有螺栓扣件。

一样采纳锚固在混凝土轨枕中的螺旋道钉紧固弹条扣压钢轨,弹条为ω形,利用轨距挡板与挡板座配合调整轨距,为适应大调高量的要求,开发了弹条I型调高扣件。

弹条I、II型扣件适用于采纳60 kg/m钢轨并铺设无缝线路的轨道,弹条I型扣件也适用于采纳50 kg/m钢轨的轨道。

我国各类型扣件技术说明

各类型扣件技术说明中国铁道科学研究院铁道建筑研究所2008.2各类型扣件技术说明我国扣件系统的研究与开发已有五十多年的历史,开发了多种扣件型式。

现将主要类型扣件进行归纳说明。

1. 有碴轨道用扣件系统随着混凝土轨枕的发展与应用,我国从1957年就开始混凝土枕用扣件的研究,开发了多种扣件型式,如螺栓扣板式扣件、63型扣板式扣件、67型拱形弹片式扣件、70型扣板式扣件、弹条I型扣件、弹条I型调高扣件、弹片I型调高扣件、弹条II型扣件、弹条III型扣件等。

随着客运专线建设的发展又新近研发了弹条IV型扣件和弹条V型扣件。

以下主要介绍常用几种扣件型式。

1.1 扣板式扣件螺栓扣板式扣件、63型扣板式扣件、70型扣板式扣件扣压件均采用刚性扣板,混凝土轨枕设挡肩,紧固扣板用的螺栓或固定于混凝土轨枕预留孔内的卡板中,或由下部螺旋旋入预埋于轨枕中的木套管中,或采用硫磺锚固锚入混凝土轨枕的预留孔中。

这种扣件弹性较差,扣压力率减较大,现已在正线全部淘汰。

图1-1 螺栓扣板式扣件图1-2 63型扣板式扣件图1-3 70型扣板式扣件1.2 弹片式扣件67型拱形弹片式扣件采用弹片扣压件,混凝土轨枕设挡肩,采用锚固在混凝土轨枕中的螺栓紧固弹片。

为适应冻害地段大调高量的要求,开发了弹片I型调高扣件。

这种扣件扣压件弹性较差,而且螺栓孔处存在应力集中,易造成弹片断裂,因而采用较少。

图1-4 67型拱形弹片式扣件图1-5 弹片I型调高扣件1.3 有螺栓弹条扣件弹条I型扣件与弹条II型扣件是随着混凝土轨枕的应用以及无缝线路的铺设而开发的弹性扣件,目前正在线路上大量使用。

该扣件由弹条、螺旋道钉、轨距挡板、挡板座、橡胶垫板等组成,混凝土轨枕设挡肩,为有螺栓扣件。

同样采用锚固在混凝土轨枕中的螺旋道钉紧固弹条扣压钢轨,弹条为ω形,利用轨距挡板与挡板座配合调整轨距,为适应大调高量的要求,开发了弹条I型调高扣件。

弹条I、II型扣件适用于采用60 kg/m钢轨并铺设无缝线路的轨道,弹条I型扣件也适用于采用50 kg/m钢轨的轨道。

铁道轨道结构及其部件图解

轨道结构及其部件轨道组成及作用钢轨轨枕道床路基?轨道加强设备(主要有防爬设备、轨距杆、如防爬设备――枕轨间,在钢轨相对于轨枕爬行时,阻止轨爬行设备,现使用较少,扣件性能较好原因。

(爬行一般指钢轨相对轨枕的爬行)。

在线路曲线上安装轨撑和轨距杆,可提高钢轨横向稳定性,防止轨距扩大。

有碴轨道:弹性好,维修方便,但易于变无碴轨道(日本板式、德国雷达2000轨道;路基上差些,隧道、桥上好些):造价高,维修难、弹性差、噪声大。

--我国:城市轨道交通有时要求采用无碴轨道(如大连公铁混行),美观、污染少、结构--客运专线拟部分或全部采用无碴轨道。

轨道结构应该保证机车车辆在规定的最大载重和最高速度运行时,具有足够的强度、稳定性、(一)承受列车荷载――重复性、随机性很大的有关,与轴重有关,机车车辆状态、1.0m弦),P变为3P。

Interaction between动力关系、接触力学、蠕滑力胶新线路基沉陷严重靠增道碴来保证运营-不--维修的经常性和周期性。

)。

钢轨一般2~3系数。

(四)引导、支承列车,要求轨道有精确的几设计速度):焊接接头,不(弦)(凸出点要求)。

所有的高速铁路必须以轨道状态保障为前提发展。

--高速铁路使得轨道结构更为复杂了。

点--自学(前已叙述)属于同一等级的铁路,近期运量与远期的发展也有很大差别,所以应采用由轻到重,逐步加强的原则。

轨道类型的选择还应考虑经济性。

轨道类型标准愈高,一次投资和大修费用愈大,但经常维修和养护费用较少,使用寿命较长,也就是说,分摊至每单位运量的运营费用愈低。

因此,各种类型轨道的适应范围是以它的使用期限内大修投资成本和维修养护费用合计为最小作为依已颁布的新《铁路线路设计规范》,对旧的《线规》进行了修改,反映了铁路现代技术的需要,适应了市场的需求。

正线轨道类型见P4表1。

选型应按照由轻到重逐步加强的原则,根据近期调查的运量及旅客最高行车速度等运营条件《线规》指出,改建既有线时,特重型、重型轨道应采用无缝线路,有条件时宜采用跨区间无缝线路;次重型轨道采用无缝线路。

科技基[2007]207号_WJ-7型扣件暂行技术条件

![科技基[2007]207号_WJ-7型扣件暂行技术条件](https://img.taocdn.com/s3/m/7b36641dcc7931b765ce155e.png)

钢轨纵向阻力变化:≤ 20%; 节点静刚度变化: 5.4 绝缘电阻 ≤ 25%。

扣件按 EN 13146-5 进行测试,两轨间绝缘电阻大于 3Ω·km,并满足轨道电路对其

5.5

恶劣环境条件的影响

扣件经 EN 13146-6 所述 300 h 盐雾试验之后,用手工拆卸工具能顺利拆卸。 5.6 钢轨左右位置调整

F2 a D1S D2 S

D1 D2

—— 向被测系统钢轨施加的实际最大动荷载,kN;

—— 钢轨在缓慢加载至 F2 时的位移, mm; —— 钢轨在动态荷载时的最小位移,mm; —— 钢轨在动态荷载时的最大位移, mm; —— 节点静刚度,kN/mm;

K STA K DYN A.3 原理

1)静刚度

通过试验机向组装扣件系统的钢轨(单个承轨台组装)施加垂直于轨枕水平基础的 荷载,测定钢轨在荷载作用下产生的位移。 2)动刚度 通过试验机以恒定频率向组装扣件系统的钢轨(单个承轨台组装)施加垂直于轨枕 水平基础的周期荷载,测定钢轨在荷载作用下产生的最大和最小位移。 A.4 设备 A.4.1 试验机

单股钢轨左右位置调整量:-6~+6 mm; 轨距调整量:-12~+12 mm。 5.7 钢轨高低位置调整

钢轨高低位置调整量:30 mm。 5.8 预埋套管抗拔力 预埋套管抗拔力应不小于 100 kN。 抗拔试验后在预埋套管周边没有可见的裂纹, 但 在靠近预埋套管处允许有少量砂浆剥离。 6 6.1 试验方法 钢轨纵向阻力

5

轨

道

为 50 kN/mm(±15 kN/mm) 。 5.2.2 采用 B 类轨下垫板时,垫板静刚度为 25 kN/mm(±5 kN/mm) ,扣件节点静刚度 为 35 kN/mm(±10 kN/mm) 。 5.2.3 动静刚度比不大于 2.0。 5.2.4 扣件按 6.3 条进行疲劳试验时,单股钢轨轨头动态横移量应小于 3 mm。 5.3 疲劳性能 扣件按 EN 13146-4 进行试验,经 300 万次荷载循环后各零部件不得伤损,轨距扩 大应小于 6 mm,且扣压力、钢轨纵向阻力和节点静刚度应满足以下要求: 扣压力变化: ≤ 20%;

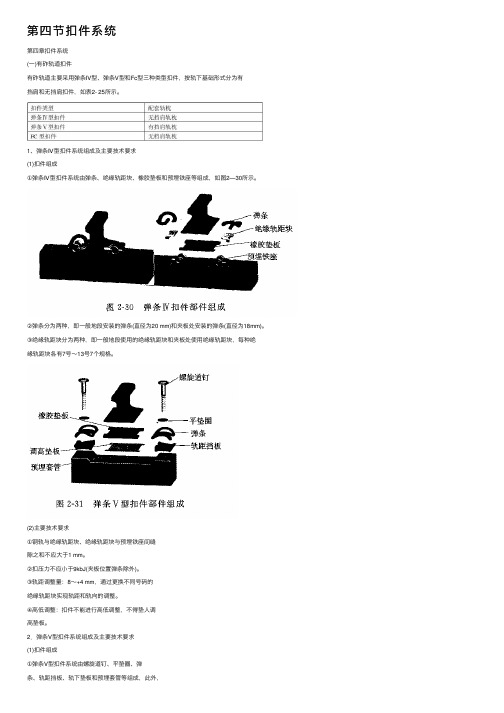

第四节扣件系统

第四节扣件系统第四章扣件系统(⼀)有砟轨道扣件有砟轨道主要采⽤弹条IV型、弹条V型和Fc型三种类型扣件,按轨下基础形式分为有挡肩和⽆挡肩扣件,如表2- 25所⽰。

1、弹条Ⅳ型扣件系统组成及主要技术要求(1)扣件组成①弹条Ⅳ型扣件系统由弹条、绝缘轨距块、橡胶垫板和预埋铁座等组成,如图2—30所⽰。

②弹条分为两种,即⼀般地段安装的弹条(直径为20 mm)和夹板处安装的弹条(直径为18mm)。

③绝缘轨距块分为两种,即⼀般地段使⽤的绝缘轨距块和夹板处使⽤绝缘轨距块,每种绝缘轨距块各有7号~13号7个规格。

(2)主要技术要求①钢轨与绝缘轨距块、绝缘轨距块与预埋铁座间缝隙之和不应⼤于1 mm。

②扣压⼒不应⼩于9kbJ(夹板位置弹条除外)。

③轨距调整量:8~+4 mm,通过更换不同号码的绝缘轨距块实现轨距和轨向的调整。

④⾼低调整:扣件不能进⾏⾼低调整,不得垫⼈调⾼垫板。

2.弹条V型扣件系统组成及主要技术要求(1)扣件组成①弹条V型扣件系统由螺旋道钉、平垫圈、弹条、轨距挡板、轨下垫板和预埋套管等组成,此外,为⾼低调整需要,还包括调⾼垫板,如图2—3l所⽰。

②弹条分为两种,即⼀般地段使⽤的W2型弹条(直径为14 mm)和桥上可能使⽤的X3型弹条(直径为13 mm)两种。

③轨下垫板分为两种,即橡胶垫板和桥上可能使⽤的复合垫板。

桥上需要降低线路阻⼒时,采⽤X3型弹条并配⽤复合垫板。

④轨距挡板分2号~8号7种规格,标准轨距时,采⽤4号和6号。

⑤调⾼垫板按厚度分为1、2、5和8 mm四种规格,放置于轨下垫板与轨枕承轨⾯之间。

⑥在夹板处,当在⼩号码轨距挡板上安装W2型弹条和x3型弹条有困难时,应安装弹条I型扣件A型弹条。

.(2)主要技术要求①弹条安装标准:弹条中部前端下颚与钢轨不宜接触,两者间隙不得⼤于0.5 mm,或使⽤扭矩扳⼿检测螺旋道钉扭矩时,W2型弹条为130~170 N·m,x3型弹条为80~1lO N·m.②弹条养护标准:弹条中部前端下颚与钢轨不宜接触,两者间隙不得⼤于1 mm,或使⽤扭矩扳⼿检测螺旋道钉扭矩时,W2型弹条为130~170 N·m,x3型弹条为80~1]O N·m。

我国高铁主要扣件系统

高铁客运专线主要扣件系统1、弹条IV型扣件系统1.1、弹条IV型扣件部件说明1.2、弹条IV型扣件组装说明1.3、弹条IV型扣件示意图2、弹条V型扣件系统2.1、弹条V型扣件部件说明2.2、弹条V型扣件组装说明2.3、弹条V型扣件示意图3、WJ-7型扣件系统3.1、WJ-7型扣件部件说明3.2、WJ-7型扣件组装说明3.3、WJ-7型扣件示意图4、WJ-8型扣件系统4.1、WJ-8型扣件部件说明4.2、WJ-8型扣件组装说明4.3、WJ-8型扣件示意图高速铁路客运专线扣件系统适应中国60Kg/m钢轨类型,轨距1435mm。

根据我国客运专线的建设情况以及我国铁路扣件系统的使用经验研发以下四种扣件系统:有砟轨道用无挡肩扣件系统;有砟轨道用有挡肩扣件系统无砟轨道用无挡肩扣件系统;无砟轨道用有挡肩扣件系统有挡肩的混凝土轨枕无挡肩的混凝土轨枕轨道板有砟轨道Ⅴ型扣件Ⅳ型扣件FC型扣件轨道板无砟轨道WJ-8型扣件300型扣件WJ-7型扣件SFC型扣件扣件系统(除预埋件外)整体使用寿命不少于10年,或通过总重不少于7亿吨;轨枕铺设至少1520根/公里,客专有砟线路按1667根/公里铺设。

1、弹条IV 型扣件系统1.1、弹条IV 扣件部件说明①.扣件零件数量表(每套扣件用量)②绝缘轨距块分一般地段使用的绝缘轨距块G4和钢轨接头处使用的接头绝缘轨距块G4J 两种。

③.弹条分C4、JA 、JB 型三种,一般地段安装C4型弹条(Φ20mm ),钢轨接头地段安装JA 和JB 型弹条(Φ18mm )。

JA 型弹条防锈涂料为灰色,与7、8、9号接头绝缘轨距块G4J(非黑色)配用;JB 型弹条防锈涂料为黑色,与10、11、12、13号接头绝缘轨距块G4J (黑色)配用。

1.2、弹条IV 扣件组装说明①.预埋铁座设置应严格保证预埋铁座的预埋位置。

②.组装顺序a.清除两预埋铁座间轨枕承轨面的泥污和预埋铁座孔内的砂浆;b.将橡胶垫板置于两预埋铁座之间;c.清除轨底泥污,铺设钢轨;d.安设表列号码的绝缘轨距块,安设表列号码的绝缘轨距块,在钢轨接头处使用接头绝缘轨距块,在钢轨接头处使用接头绝缘轨距块,在钢轨接头处使用接头绝缘轨距块,绝缘轨绝缘轨距块或接头绝缘轨距块的边耳应扣住预埋铁座;e.采用专用工具安装弹条。

弹条V型扣件系统

弹条V型扣件系统弹条V型扣件系统是为适应铺设预应力混凝土有挡肩枕的有碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

WJ-7型扣件系统WJ-7型扣件系统是为适应铺设各类无挡肩无碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

WJ-8型扣件系统WJ-8型扣件系统是为适应既有德国有挡肩结构板式和双块式无碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

IV型扣件系统弹条IV型扣件系统是为适应铺设预应力混凝土无挡肩枕的有碴轨道,满足客运专线扣件系统的技术要求而设计的一种扣件系统。

本扣件满足以下运营条件:最高速度350km/h客运专线:轴重170kN(考虑轴重可能增加10%)。

最高速度250km/h客运专线(兼顾货运):客车最大轴重230kN(客运机车);货车最高速度120km/h,最大轴重250kN。

高速铁路WJ-7、WJ-8型扣件减振性能试验研究

高速铁路WJ-7、WJ-8型扣件减振性能试验研究王鹏;刘佳;李伟;温泽峰【摘要】在同时使用WJ-7、WJ-8型扣件的高速铁路无砟轨道线路上,进行现场锤击试验和线路动态行车试验,获得2种扣件轨道跨中轨头、扣件上方轨头以及轨道板振动响应结果,评估2种扣件系统减振效果.力锤敲击试验结果表明WJ-8型扣件轨道垂向振动衰减量比WJ-7型扣件轨道高20dB左右.高速列车通过时,WJ-8型扣件轨道对钢轨振动有更好的衰减,主要由于CRTSⅡ型板式轨道为纵连式,CRTS Ⅰ型板式轨道为弹性支承单元板式,结构差异较大.研究结果可为高速铁路轨道结构减振方式的优化、设计、研究提供参考.【期刊名称】《中国铁路》【年(卷),期】2019(000)005【总页数】6页(P96-101)【关键词】高速线路;扣件;WJ-7型;WJ-8型;减振【作者】王鹏;刘佳;李伟;温泽峰【作者单位】西南交通大学牵引动力国家重点实验室,四川成都610031;中国核动力研究设计院,四川成都610213;西南交通大学牵引动力国家重点实验室,四川成都610031;西南交通大学牵引动力国家重点实验室,四川成都610031【正文语种】中文【中图分类】U211.5扣件是轨道结构的重要组成部件,钢轨与轨枕通过扣件联结在一起[1]。

扣件具有提供一定的轨道弹性[2]、抵抗列车载荷的振动冲击、保持一定轨距和水平调整量的作用。

WJ型系列扣件是目前我国高速铁路无砟轨道的主要钢轨固定件。

李晶[3]对WJ-8型扣件橡胶垫板滑出动力学进行研究。

许佑顶[4]对WJ-7型和WJ-8型高速铁路无砟轨道扣件的设计要点进行详细说明,并指出WJ-7型扣件适用于各类无挡肩结构无砟轨道,WJ-8型扣件适用于有挡肩结构无砟轨道。

杨艳丽[5]设计一种无砟轨道扣件纵向阻力测试方案,通过线路试验,确定WJ-7型和WJ-8型扣件纵向阻力的合理取值。

张凌之[6]测试WJ-7型以及弹条V型扣件纵向阻力值。

WJ-8扣件

清除轨底的泥污

2.1.7 摘除预埋套管上的塑料(或其他材料)盖。

22

WJ-8型扣件养护维修

2.2 正常安装状态的安装顺序

步骤1: 安放铁垫板下弹性垫板 在承轨台中间位置铺设铁垫板下弹性垫板,使垫板孔与预埋套管孔对中。

23

WJ-8型扣件养护维修

步骤2: 安放铁垫板,铁垫板的螺栓孔中心应与预埋套管中心对正。

桥上需要降低线路阻力时,可采用X2型弹条并配用复合垫板,此 时每组扣件的钢轨纵向阻力为4 kN。

13

φ14mm

WJ-8型扣件养护维修

+Байду номын сангаас

W1型弹条

φ13mm

+

橡胶垫板

X2型弹条

复合垫板

14

WJ-8型扣件养护维修

1.2 轨距挡板

轨距挡板分一般地段用WJ8轨距挡板和钢轨接头处用WJ8接头轨 距挡板两种。

加盖塑料(或其他材料) 盖以防雨水和泥污进入

19

WJ-8型扣件养护维修

1.7 调高垫板

调高垫板分轨下微调垫板和铁垫板下调高垫板两种,分别放置于 轨下垫板与铁垫板之间和铁垫板下弹性垫板与轨枕或轨道板承轨面之 间。轨下微调垫板按厚度分为1 mm、2 mm、5 mm和8mm四种规格; 铁垫板下调高垫板按厚度分为10 mm和20 mm两种规格,铁垫板下调 高垫板由两片组成,应成副使用。

通用性强 调整量大 结构稳定 绝缘性能优良

➢ 扣件系统为带铁垫板的弹性不分开式扣件,混凝土轨枕或轨 道板承轨槽设混凝土挡肩,由钢轨传递而来的列车横向荷载 通过铁垫板传递至轨距挡板,从而由混凝土挡肩承受横向水 平力,降低了水平荷载的作用位置,使结构更加稳定。

【豆丁-精品】-WJ7_WJ8型扣件纵向阻力现场试验与研究

·线路/路基·[9] 苏 谦,李安洪,丁兆锋,崔维秀.郑西客运专线深厚湿陷性黄土地基桩板结构设计分析[J ].铁道建筑技术,2007(2):1 4.[10] 李 军.京津城际铁路[J ].轨道交通,2008(8):4446.[11] 陈新建.桩板结构在京津城际轨道路基工程中的应用[J ].山西建筑.2007,33(3):294296.[12] 蒋关鲁,詹永祥,魏永幸.无砟轨道桩板结构路基设计理论及计算理论的探讨[A ].铁路客运专线技术交流会论文集[C ].武汉:长江出版社,2005:398401.[13] 詹永祥,蒋关鲁.桩板结构路基动力模型试验研究[J ].岩土力学,2008,29(8):20972101,2110.[14] 陈 睿,蒋关鲁,魏永幸.无砟轨道桩板结构路基离心模型试验研究[J ].铁道建筑技术,2006(1):1 4.[15] 铁道第二勘察设计院.无砟轨道路基及其构筑方法[P ].中国专利,申请号:20061002178317.[16] 詹永祥,蒋关鲁.武广线高边坡陡坡地段桩板结构路基的设计理论探讨[J ].铁道工程学报,2007(增刊):9496,101.[17] 詹永祥,蒋关鲁,魏永幸.无砟轨道桩板结构路基在地震荷载下的动力响应分析[J ].中国铁道科学,2006,27(6):2226.[18] 罗照新,丁兆锋.客运专线桩板结构设计方法的探讨[J ].铁道工程学报,2008(8):3336.[19] 秦立新.无砟轨道桩板结构路基设计计算[J ].中国铁道科学,2007,28(5):510.[20] 马 斌,丁兆锋,苏 谦.竖向荷载作用下桩板结构仿真分析[J ].路基工程,2006(6):8486.[21] 李绍文.遂渝铁路无砟轨道试验段路基综合施工技术[J ].铁道建筑技术,2007(1):69.[22] 梁忠周.无砟轨道桩板结构路基设计构造与施工[J ].重庆建筑,2006(3):4851.[23] 丁兆锋,苏 谦,崔维秀.郑西客运专线桩板结构室内动态模型试验技术[J ].路基工程,2008(1):3840.收稿日期:2009209229作者简介:杨艳丽(1971—),女,高级工程师,1994年毕业于兰州铁道学院铁道工程专业,工学学士。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:SDS-001:2008

客运专线扣件系统

(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)

产品检验细则

2008-02-20发布2008-02-20实施

铁道部批准

客运专线扣件系统

(弹条IV型、弹条V型、WJ-7型、WJ-8型扣件)

产品检验细则

1 适用范围

本细则规定了弹条IV型扣件、弹条V型扣件、WJ-7型扣件、WJ-8型扣件产品的生产企业质量保证能力检查和产品质量检验的全部内容。

本细则适用于弹条IV型扣件、弹条V型扣件、WJ-7型扣件、WJ-8型扣件产品。

2 检验依据

按照科技基【2007】207号:弹条Ⅳ型扣件暂行技术条件

弹条V型扣件暂行技术条件

WJ-7型扣件暂行技术条件

WJ-8型扣件暂行技术条件

研线0601 弹条Ⅳ型扣件

研线0602 弹条V型扣件

研线0603 WJ-7型扣件

研线0604 WJ-8型扣件

3 检验内容及程序

检验内容包括四部分:(1)扣件集成商集成质量保证能力检查。

(2)扣件零部件生产企业质量保证能力检查。

(3)扣件零部件产品质量检验。

(4)扣件系统的产品组装性能检验

程序:受理企业申请→扣件集成商集成质量保证能力检查→扣件零部件生产企业质量保证能力检查→扣件零部件产品质量检验→扣件系统的产品组装性能检验。

若集成商集成质量保证能力检查不合格,则不再进行扣件零部件质量保证能力检查。

若扣件零部件质量保证能力检查不合格,则不再进行该扣件零部件产品质量检验。

若任一扣件零部件的产品质量检验不合格,则不再进行相应扣件系统的产品组装性能检验。

4. 扣件系统集成商集成质量保证能力检查

4.1 集成商应对联合体配套产品进行产品质量监督及验收,并有相关的规定及实施记录。

4.2 集成商应对外协产品进行产品质量监督及验收,并有相关的规定及实施记录。

4.3 集成商应有相应的集成工艺文件(含试组装、与轨枕或轨道板接口配合、常规阻力与小阻力扣件配置等),并有实施记录。

4.4 集成商应有现场组装指导及技术服务的作业指导书。

4.5 集成商应制定长期使用、跟踪的措施。

5. 扣件零部件企业质量保证能力检查

5.1 弹条IV型、弹条V型、WJ-7型、WJ-8型扣件各零部件按产品类别分为七类,详见表1。

5.2 各类扣件零部件企业质量保证能力检查详见附件1-1~附件1-7。

6 扣件零部件产品类别及抽样

6.1 产品类别及抽样方案

采用一次抽样检验:各扣件零部件产品抽样基数详见表2。

样品应在经生产企业检验合格的近期产品中随机抽取。

6.2 抽样地点

在生产企业或用户成品库抽样。

6.3 抽样要求

6.3.1 抽封样工作至少有2名检验人员参加。

6.3.2 抽样时应核查样品的生产企业标志和出厂合格证明书。

6.3.3 抽取的样品,应立即作好标记、封存,所有标记必须清晰。

6.3.4 对所抽样品不允许更换、调整和再加工。

6.3.5 抽样完毕后立即填写“铁道部工业产品抽样登记表”一式四份。

各方按规定格式填写,签字并加盖公章。

6.3.6 所抽样品一般应由抽样人员带至检验地点。

对不便携带的样品应由被检验企业在规定的时间内寄、送至抽样人员指定的检验地点。

样品的包装按要求办理。

6.3.7 样品送至检验地点后,经抽样人员对样品进行确认,由检验单位样品管理员对样品进行编号和资料登记,并标注“待检”状态标识,存放于样品室。

7.扣件系统的产品组装性能检验

每个扣件系统随机抽取可供三组各项试验用的试件进行组装性能试验,疲劳试验时每根轨枕上抽取一组扣件进行扣压力、钢轨纵向阻力和节点静刚度变化及钢轨轨头动态横移量测试。

检验内容及检验方法见附件4-1和附件4-4。

8 检验条件

8.1 检验环境条件

检验在常温条件下进行,当检验项目有特殊规定时应作相应的调整。

8.2 检验用仪器仪表及设备

检验用仪器仪表及设备要求见附件2-1~附件2-4。

9 检验程序及内容、方法

9.1 检验开始前,检验单位必须作好下列工作:

a.检验负责人从样品管理员处领取被检样品,对样品标记、状态进行认真检查、确认,出库后,样品管理员应标注样品“在检”状态标识。

b.检验负责人对检验场所的环境条件进行检查、调整、确认并做好记录。

c.检验负责人对仪器设备状态、性能、联接方式、计量检定证书进行检查、调试、确认并做好记录。

d.检验负责人对试样的安装/安放状态进行检查。

9.2 项目检验顺序

扣件零部件:外观尺寸→物理、力学性能。

9.3 检验操作程序

9.3.1 检验工作应由经过培训、持有检验员证的检验人员进行,并至少有二人

参加。

9.3.2 检验操作严格按本细则所依据的产品标准及试验方法进行。

9.4 检验内容及方法详见附件2-1~附件2-4。

9.5 检验结束后的处理

9.5.1 检验结束后,对被检样品的状况、仪器设备状态进行认真检查,并做好

记录。

9.5.2 检验后的样品应由试验室作废弃物统一处理。

10 检验结果的判定

10.1 扣件系统集成商集成质量保证能力检查判定:4.1~4.5均满足要求,则判定扣件系统集成商质量保证能力检查合格。

10.2 扣件零部件企业质量保证能力检查判定:受检产品满足附件1-1~附件1-7的要求(即关键项合格,且总分≥80分),则判定该产品质量保证能力检查合格。

10.3 扣件零部件产品质量检验判定:被检验样品每一检验项目均满足判定要求(即满足附件3-1~附件3-4的判定要求),则判定产品质量检验合格;如有1项或者1项以上的检验项目不能满足判定要求,则判定产品质量检验不合格。

10.4 扣件系统的产品组装性能检验判定:

每个检验项目的每组试件检验均合格,则判定该扣件系统组装性能合格。

10.5 综合判定:当受检企业产品10.1、10.2、10.3、10.4均合格时,综合判定 该扣件系统检验通过。