山西阳煤稷山焦炉气综合利用生产尿素联产LNG转型升级项目造粒塔工程滑模专项施工方案

山西省发展和改革委员会关于印发2014年省级转型综改重大项目的通知

山西省发展和改革委员会关于印发2014年省级转型综改重大项目的通知文章属性•【制定机关】山西省发展和改革委员会•【公布日期】2014.01.24•【字号】晋发改综改发[2014]209号•【施行日期】2014.01.24•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】机关工作正文山西省发展和改革委员会关于印发2014年省级转型综改重大项目的通知(晋发改综改发〔2014〕209号)各市、县人民政府,省直有关部门及省级转型综改重大项目单位:根据《山西省人民政府办公厅关于印发山西省国家资源型经济转型综合配套改革试验2014年行动计划的通知》(晋政办发〔2014〕1号)要求,现将2014年省级转型综改重大项目印发。

各省级转型综改重大项目单位要切实增强责任意识,积极推进项目建设,充分发挥省级转型综改重大项目的示范带动作用,并按照《省级转型综改重大项目管理办法》(晋发改综改发〔2013〕2292号)要求按月填报《省级转型综改重大项目工作进度表》。

省级转型综改重大项目所在市、县(市、区)政府要及时掌握项目进展,主动解决项目实施过程中存在的问题。

省直有关部门要加强对省级转型综改重大项目的跟踪服务,加快审批速度,加大支持力度,形成围绕项目抓服务的工作合力。

省级转型综改重大项目实行动态调整,对连续半年无明显进展的重大项目,省发展改革委、省转型综改办将报请省转型综改工作领导组,取消其省级转型综改重大项目资格。

山西省发展和改革委员会2014年1月24日2014年省级转型综改重大项目1、山西科技创新城建设项目2、山西潞安矿业(集团)有限责任公司高硫煤清洁利用油化电热一体化示范项目3、山西焦煤集团有限责任公司年产60万吨焦炉煤气制烯烃项目4、大同煤矿集团有限责任公司低变质烟煤清洁利用气电热一体化示范项目5、大同煤矿集团有限责任公司同煤广发化学工业有限公司年产60万吨甲醇项目和60万吨烯烃项目6、山西晋城无烟煤矿业集团有限责任公司100亿立方米煤层气抽采利用项目7、山西晋煤华昱煤化工有限责任公司高硫煤洁净利用化电热一体化示范项目8、阳泉煤业(集团)有限公司太化(搬迁)清徐化工新材料园区、阳煤化工机械有限公司现代煤化工装备太原研发制造基地项目9、阳泉煤业(集团)有限责任公司晋中昔阳、寿阳煤电化产业园区项目10、山西晋能集团有限公司朔州粉煤灰综合利用园区项目11、太原钢铁(集团)有限公司不锈钢冷连轧、硅钢冷连轧、高速铁路用钢项目、太原重工福分有限公司水下采油树及水下作业机器人研发及产业化项目12、太原重型机械集团有限公司高端装备关键件零部件制造项目13、山西煤炭进出口集团有限公司河曲低质煤循环利用工业园建设项目14、山西省国新能源发展集团有限公司气化山西项目15、山西国际能源集团有限公司燃气综合利用项目16、山西能源交通投资有限公司世行贷款煤层气开发利用示范项目17、中国华能集团公司太原东山低碳工业园项目18、华润集团公司、中国铝业公司兴县循环经济产业项目19、大同协和新能源科技有限公司光伏产业循环经济项目20、山西绿色光电产业科学技术研究院李家湾光电子产业制造基地项目21、芮城县宏光医药包装业有限公司年产5万吨一级耐水医用玻璃管生产线项目22、山西易通环能科技集团有限公司低温余热发电成套装备制造项目23、太原锅炉集团有限责任公司循环硫化床电站锅炉和环保设备制造项目24、山西蓝天环保设备有限公司新能源锅炉及科技创新产业化建设项目25、百度云计算技术(山西)有限责任公司阳泉百度云计算中心项目26、山西永鑫西山煤化工有限责任公司整体煤气化联合循环发电(IGCC)联产120万吨/年甲醇及配套项目27、潞宝集团煤焦化工产品材料化深加工项目28、山西天元绿环科技有限公司天元大型“城市矿产”循环利用静脉产业集聚园区项目29、山西南娄新瑞科技有限公司新建10万吨非晶合金变压器带材项目30、山西中云芯材料有限公司20万吨高性能冷轧取向硅钢项目31、山西清慧机械制造有限公司年产5000万件新型材料高端结构件配套项目32、山西振东制药股份有限公司创新药物GMP生产线及神农中医药文化园项目33、山西大运汽车制造有限公司大运重卡项目34、山西天朔电动汽车有限公司新能源电动汽车制造项目35、山西华夏动力科技有限公司新能源客车研制基地项目36、山西新能源汽车工业有限公司新能源汽车零部件产业化项目37、武乡八路军文化产业园区项目38、平遥县九成文化旅游投资有限公司印象平遥系列文化演艺建设项目39、榆社县云竹湖风景区旅游产业综合开发项目40、乡宁县云丘山旅游开发有限责任公司云丘山风景名胜区开发建设项目41、山西隆美旅游发展有限公司山西果老峰景区旅游开发项目42、大同、晋中、运城三大现代农业示范区建设工程43、灵丘有机农业园区建设项目44、太原市裕吉经贸发展有限公司丈子头农产品物流园项目45、大同市绿苑饮品有限责任公司年产35万吨杏仁露及深加工项目46、山西山阳生物药业有限公司利用沙棘泥提取沙棘黄酮建设项目47、山西古城乳业集团有限公司现代奶牛乳品产业标准化生产体系建设项目48、山西宇昊蘑菇种植有限公司双孢菇项目49、山西华元医药集团有限公司怀仁医药产业基地建设项目50、山西省平遥煤化集团有限公司年产12万吨石粉(碳酸钙及煤矸石)造纸及配套磨粉设备建设项目51、山西青云集团有限公司直升机和固定翼飞机制造项目52、山西安晟科技发展有限公司泡沫陶瓷保温材料工程项目53、山西永旺能源集团物流配送有限公司物流园区配送中心和保税园区建设项目54、吕梁市军民融合协同创新研究院绿色能源与信息技术产业项目55、山西翔宇化工有限公司年产14万吨橡胶防老化剂4020原材料及产品项目56、山西同誉有色金属有限公司年产500万只铝合金汽车轮毂项目57、山西中磁科技股份有限公司新建万吨级高性能烧结钕铁硼磁性材料项目58、太原市生态环境综合整治工程59、临汾市百里汾河生态治理修复工程60、五台山风景名胜区改造提升工程61、孝义市胜溪湖湿地生态综合治理项目62、阳泉市生态新城建设项目63、平鲁区“智慧平鲁”城乡社会管理信息化工程64、晋中市108国道综合发展廊带“116”基础设施建设项目65、忻州市千村17万人扶贫移民搬迁工程66、山西杏花村酒业集中发展区投资开发有限公司杏花村产业集中发展区建设项目67、孝义市“1420”城乡一体化工程68、运城市生态智慧城开发建设项目69、太原市轨道交通发展有限公司太原市轨道交通2号线一期工程70、山西广电集团山西广电网络整合暨山西下一代广播电视网(NGB)建设项目。

阳煤丰喜集团年产5万吨三聚氰胺联产尿素项目投产

54合成技术及应用第32卷与 的联锁等,大大提高了设备的安全性和可操性,"所%图7报警圓面3改造效果这次改造,极其简单、,别 温度设定的时候,化面,使设,了然。

同时人性化的误提醒功能和的工艺连锁报警功能, 用心应手。

B T -8000 经过三年的稳定行,证明此次B T -8000控统改:成功的。

U p g r a d e o f B T - 8000 v a c u u m d r u m c o n tro l sy ste mLiu Chenghong,Gao Yongbin,Zhao Jian(Research Institute of Sinopec Y izheng Chemical Fibre Co .,L td.,Yizheng Jiangsu 2((900,China )Abstract : According to the technological requirements ,we transform ed the control system of B um drum by siemens S 7 - 300 programmable controller and touch screen .Weprogramed andconfigureaccording to the principle o f safe ,reliable ,easy to operation . And we achieved an accurate control and stable oper ation efect .Key words : programmable logic controller ; m ulti step temperature control ; process control中海油 煤化 10万吨合 制乙二醇项目中海油 化有限公司为加快产品结构调整,促进产品延 , “ 化”的裂 和延 化工产 , 化 化、高端化、复合化、有机化 :战略, 装置产能, 产品延 。

山西省人民政府办公厅关于下达2013年度重点工程目标任务及任务分解的通知-晋政办发[2013]10号

![山西省人民政府办公厅关于下达2013年度重点工程目标任务及任务分解的通知-晋政办发[2013]10号](https://img.taocdn.com/s3/m/0d53272e0a4c2e3f5727a5e9856a561252d32134.png)

山西省人民政府办公厅关于下达2013年度重点工程目标任务及任务分解的通知制定机关公布日期2013.02.16施行日期2013.02.16文号晋政办发[2013]10号主题类别机关工作效力等级地方规范性文件时效性现行有效正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 山西省人民政府办公厅关于下达2013年度重点工程目标任务及任务分解的通知(晋政办发〔2013〕10号)各市人民政府,省人民政府各委、办、厅、局,省属大型企业:2013年是全面贯彻落实党的十八大精神的开局之年,是实施“十二五”规划承前启后的关键一年。

为贯彻落实党的十八大精神,实现“再造一个新山西”的宏伟目标,省政府决定建立项目储备、签约、落地、开工、建设和投产“六位一体”推进工作机制,在“项目落地年”基础上推动“项目推进年”工作。

现将2013年各项任务指标予以分解,并以目标责任状形式下达执行。

一、全省重点工程工作年度目标任务(一)储备项目总投资额动态保持10万亿元;(二)签约项目投资总额达到1.5万亿元;(三)落地项目投资总额达到1.5万亿元;(四)开工项目投资总额达到1万亿元;(五)年度重点工程建设完成投资1万亿元;(六)投产项目投资总额达到1万亿元。

二、各市重点工程工作“六位一体”年度目标任务单位:亿元市别项目储备项目签约项目落地项目开工工程建设项目投产省级重点工程市级重点工程省市合计太原市1632920902134125058376413471347大同市9850118110901089365 832 1039 朔州市6790 1720 1917 576 453 331 784 728忻州市7706 1010 1022 731 319 401 720 678吕梁市7912 1202.6 1194 987 640 468 1108晋中市8987 1585.5 1311 855 436 533 969 905阳泉市5254 1048.6 776 449 150 327 477 415长治市10187 1372.3 2047 1011 517 767 1284 1137 晋城市7856891663233395628618临汾市9632 1443 1615 1174 383594977 1164运城市10833 1394.7 1003 1216 246632878742合计101336 15047.7 15000 1000055771000410000三、省属大型企业项目落地年度目标任务单位:亿元企业名称项目落地太钢集团 300 潞安集团 220 焦煤集团 220 同煤集团 200 山煤集团 200 晋煤集团180 阳煤集团 180 煤销集团 150 能源交通 150 国际电力 120 太重集团 45 国际能源 35 合计 2000 山西省人民政府办公厅2013年2月16日——结束——。

山西阳光焦化(集团)有限公司机械化顶装煤炼焦炉废气污染物无组织排放量实时控制系统示范工程可行性研究报

山西阳光焦化(集团)有限公司机械化顶装炼焦炉废气污染物无组织排放量实时控制系统示范工程可行性研究报告技术审查意见山西省财政厅、山西省环保局于2007年1月31日在太原市主持召开了《山西阳光焦化(集团)有限公司机械化顶装炼焦炉废气污染物无组织排放量实时控制系统示范工程可行性研究报告》技术审查会,参加会议的有应邀参加的专家(名单附后)及运城市环保局、运城市财政局、山西阳光焦化(集团)有限公司、山西省环境工程设计院(有限公司)、山西辰利自动化工程有限公司等单位的代表共22人。

会上,山西阳光焦化(集团)有限公司对项目建设情况及投资绩效进行了介绍,可研编制单位——山西省环境工程设计院(有限公司)和山西辰利自动化工程有限公司重点对项目建设内容、工程进度、实施步骤、资金构成等进行了汇报,与会专家经详细质询、充分讨论、认真评审,形成技术审查意见如下:一、山西阳光焦化(集团)有限公司机械化顶装炼焦炉废气污染物无组织排放量实时控制系统示范工程,在JN43-89型机焦炉上配套建设焦炉炉顶废气无组织颗粒物、H2S、SO2等污染物排放以及炉门、装煤孔、上升管等冒烟率实时监控系统。

项目实施对落实山西省政府“蓝天碧水”工程、监控顶装炼焦炉废气污染物无组织排放、保护产焦区区域环境空气质量将有积极的示范作用。

二、可研报告格式规范、内容较全面,确定的工程建设内容、施工进度、监测方法基本适宜,会议原则通过可行性研究报告。

报告书在修改过程中注意以下几方面的问题:1、列表细化示范工程内容,分类给出监测系统与传输工程系统有关内容,突出项目配套和完善《清洁生产标准焦化行业》与《炼焦炉大气污染物排放标准》的实时监控的示范性,核实系统的采样时间,固定点24小时实时监控、移动点按工况周期确定;2、进一步论证在高温多尘恶劣工作环境下,仪表性能的长期运行的保证性;3、调整炉顶固定点与装煤移动点的点位数量,取消监控系统中贮气罐,二期工程补充对废气BSO、BaP实时监控仪器设备的选型;4、取消工程财务评价,核实系统年运行费,细化有关材料详细单价表和主要设备询价表,调整二类取费内容,按修改后的内容核实投资估算并明确资金来源及筹措方式,并附有关的资质证明。

造粒塔施工组织设计

造粒塔施工组织设计一、工程概况本工程为山西XXX焦炉气综合利用生产尿素联产LNG转型升级项目造粒塔,本工程主体结构类型为钢筋砼筒体结构,地震设防烈度为7度,建筑物耐火等级二级,平屋面防水等级为二级,结构设计寿命为50年。

施工范围为除桩基外的造粒塔主体全部土建工程。

1、工程的结构施工方案工程结构施工方案采用滑模施工,工程主体0—15m砼的强度等级为C35,15—109m砼的强度等级为C30,砼内掺高效复合防水密实剂,以增强塔身砼自身密实性,减少砼的微裂缝,提高塔身防腐能力。

工程采用的钢筋规格主要为Ⅰ、Ⅱ级钢。

本工程的电梯楼梯间,也采取全现浇,一般每层层高为3100mm,其中双跑楼梯为钢结构楼梯,以及钢结构平台。

2、施工现场准备为保证施工控制网的精确性,由监理会同桩基施工单位一起,要共同做好轴线和标高点的现场交接。

工程施工时设置测量控制网,各控制点均应为半永久性的坐标桩和水平基准点桩,必要时应设保护措施,以防破坏,利用测量控制网控制和校正建筑物的轴线、标高等,确保施工质量。

在施工准备阶段,进行现场施工道路的修筑,利用场内拟建的永久性道路路基作为施工道路。

根据施工进度,在拟建建(构)筑物施工之前,完成周围道路与场外道路的贯通。

沿拟建(构)建物四周修筑排水沟,施工过程基坑中的积水或雨水由潜水泵抽出后,经排水沟集中排入站外低洼地带。

另外,要做好现场弃土场、取土场的调查。

二、基础工程(一)基础土方1、基础砼施工方案本工程的基础砼浇筑量较大,所以采取商品砼。

使用汽车泵进行浇筑。

施工时砼搅拌运输车选用10m3,按基础砼工程量取1100m3,按照本地区商品砼厂家,以50m3/h 的供应量考虑,需要考虑4 台砼搅拌运输车。

计划于2天内砼浇筑完成。

在基础砼施工过程中,要重点控制2 个方面:(1)加强商品砼施工质量的控制,每隔2~3h 检测一次混凝土坍落度,控制坍落度损失在20mm 以内。

针对施工的特点,优选坍落度损失较小、初凝时间较长的FDN500R 外加剂,同时检测混凝土的均匀性、和易性,保证混凝土在2h 内使用完毕。

山西省人民政府办公厅关于印发2017年省重点工程项目的通知-晋政办发〔2017〕3号

山西省人民政府办公厅关于印发2017年省重点工程项目的通知正文:----------------------------------------------------------------------------------------------------------------------------------------------------山西省人民政府办公厅关于印发2017年省重点工程项目的通知晋政办发〔2017〕3号各市、县人民政府,省人民政府各委、办、厅、局:2017年省重点工程项目名单已经省人民政府研究确定,共175项,其中产业转型项目109项,涵盖高端装备制造、节能环保、新一代信息技术、生物产业、新材料、新能源、新能源汽车等战略性新兴产业,技术先进,产品附加值高,市场前景好,引领带动作用强;基础设施等领域项目66项,前期工作成熟,投资规模较大,是我省补短板的标志性项目。

现将项目名单印发给你们,并提出以下工作要求。

一、牢固树立和贯彻落实新发展理念。

坚持以提高发展质量和效益为中心,加快推进重点工程项目建设,不断提高投资有效性,释放有效需求,稳定经济增长,促进转型发展。

二、充分发挥省重点工程的引领性和导向性。

产业转型升级项目发展潜力大、市场前景好,要结合推进“六大工程”,采取有力扶持措施,切实抓好实施。

各市要确定50个左右的产业转型项目作为2017年市级重点工程项目,在全省形成促进转型升级的合力。

要把重大基础设施项目建设与补短板工作紧密结合起来,不断增强发展的活力和后劲。

三、主动加快推进重点工程建设。

计划新开工项目要积极创造条件,尽早开工建设,形成有效投资;已开工项目要及时协调解决问题,加快建设进度,确保按期建成,发挥投资效益。

要规范项目建设,健全管理制度,强化安全监管,保证工程质量。

四、积极创新投融资机制。

大力推广政府和社会资本合作模式,完善政银企合作机制,推进投资主体多元化,大力吸引社会资本特别是民间资本投资重点工程项目建设,形成市场化、可持续的投入和运营机制。

稷山县工业园区简介

稷山县西社新型煤焦化循环经济示范园区简介稷山县西社新型煤焦化循环经济示范园区,是我县“733”产业升级发展战略的重点工程和我县转型跨越发展历史进程中的亮点工程。

园区已被山西省经信委确定为省级新型煤焦化产业示范基地,园区建设列入2013年全省重点工程项目,是全市“5+15”重点工业园区之一。

园区位于稷山县城东北西社镇,规划年限20年,规划用地面积28平方公里,其中工业用地面积10平方公里。

园区总体规划、产业规划、环境保护规划已通过省市有关部门和专家的评审。

“七通一平”等基础设施建设已全部到位,保证了现有企业及今后入驻企业的各种发展需求。

其中:投资1亿元的两条主干大道已全面通车;投资2000万元的工业供水管网已基本建成,日供水量可达8.7万m³,加上园区内现有平均出水量60-80m³的80眼机井,确保了企业生产生活用水;两处变电站容量总计达110000KVA;天然气输送专用管网已铺设完毕;铁路专用线正在设计中,建成后可满足园区近远期3000余万吨的运输量。

园区现有企业100余家,职工9090人,其中规模以上企业12家,形成了以东方集团、晋华焦化、希尧煤焦、永恒工贸、永东化工、永祥煤焦6大龙头企业,工业经济的比重占全县60%以上。

产业定位是“焦化并举,上下联产,循环发展,走煤焦化冶一体化发展道路”,主要有煤焦化、煤化工、冶金、电力、铸造、建材六大行业,现有产能为370万吨焦、100万吨铁、120万吨钢、25万吨锰铁、5万吨金属镁及镁合金、16万吨炭黑、30万吨煤焦油深加工,产值近100个亿,利税3个亿。

今年9月份,山西阳煤丰喜集团成功入驻园区,该集团计划利用5年时间,投资191亿元,在园区内建设合成氨、尿素连产LNG、乙二醇等项目。

目前一期投资19.2亿元的30-52尿素联产6.5万吨LNG项目开工建设。

下一步,通过技术整合,产业升级,循环发展,到“十二五”末,园区产能将形成500--800万吨焦、100万吨煤焦油加工、30万吨炭黑、50万吨合成氨、80万吨尿素、20万吨乙二醇、30万吨LNG、200万吨钢铁及其深加工、17万吨金属镁及镁合金、50万吨锰铁等,实现产值200个亿,利税18个亿。

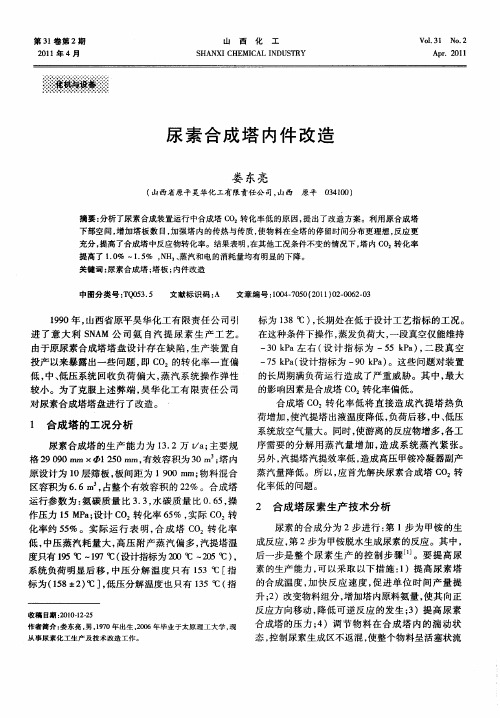

尿素合成塔内件改造

区容积 为 66m , . 。 占整个 有效容 积 的 2% 。合 成塔 2 运行 参数 为 : 氨碳 质量 比 3 3 水碳 质 量 比 0 6 , ., .5 操 作 压力 1 a设 计 C 2 化率 6 % , 际 C 2 5MP ; O转 5 实 O 转 化 率约 5 % 。实 际 运 行 表 明 , 成 塔 C : 化 率 5 合 O 转 低, 中压 蒸 汽 耗 量大 , 压 附产 蒸 汽偏 多 , 高 汽提 塔温

精撵蔫 ;

__ ^

_ ・ ^

尿 素 合 成 塔 内件 改 造

娄 东亮

( 山西省原平 昊华化工有限责任公 司, 山西 原平 040 ) 3 10

摘要 : 分析了尿素合成装置运行 中合成塔 C z O 转化率低 的原 因, 提出了改造方案。利用原合成塔 下部空间 , 增加塔板数 目, 加强塔 内的传热与传质 , 使物 料在 全塔 的停 留时间分布更 理想 , 反应更 充分 , 提高了合成塔 中反应物转化率 。结果表明 , 在其他工况条件不变的情 况下 , 塔内 C 2 O 转化率

无 塔板 混合 区 内需 运 行 8 m n才 能 到 达 反应 区 , i 从

3 合成 塔 改 造原 理

尿素合 成塔 反应 动力 学过 程包 括 … : )气 相 中 1

而 造成 了塔底 部气 液 两 相 接 触不 好 , 底 反 应 不 够 塔 充分, 整个合成塔底部有效容积得不到充 分利用 , 从而

7 P ( 计指标 为 一9 P ) 5k a 设 0 k a 。这 些 问题对 装置

一

的长周期 满负荷 运行 造成 了严重威 胁 。其 中, 最大 的影 响因素是 合成塔 C 化率偏低 。 O转

较小 。为 了克服 上述 弊 端 , 华化 工 有 限责 任 公 司 吴 对尿 素合成 塔塔 盘进行 了改造 。

KC系列预硫化耐硫变换催化剂在绕管等温变换炉的应用

doi:10.3969/j.issn.1004-275X.2019.08.064KC系列预硫化耐硫变换催化剂在绕管等温变换炉的应用孙兆飞(山西阳煤丰喜泉稷能源有限公司,山西稷山043200)摘要:山西阳煤丰喜泉稷能源有限责任公司针对采用4.0MPa水煤浆加压气化工艺和绕管式等温变换炉的技术特点,选用了昌邑凯特新材料有限公司开发的KC系列耐硫变换催化剂应用于50万吨/年合成尿素和6.5万吨/年LNG项目。

该系列催化剂的应用结果表明,其强度稳定性、变换活性和活性稳定性等综合性能优良,满足大型合成氨装置的生产需要;其中,KC-103S型预硫化耐硫变换催化剂投用前无需硫化,仅需纯氮气升至预定温度即可导气,能缩短开车时间和节约开车费用而且催化剂全程无需氮气保护,可有氧装填、无氢开工,操作更加安全方便。

关键词:KC-103S;预硫化;耐硫变换催化剂;等温变换中图分类号:TQ426.6文献标志码:A文章编号:1004-275X(2019)08-168-02A p p l ic a t io n o f P re s u lfu ri z e d C a t a l y s t i n Is o t h e rm a l C o n v e rs io n F u rn a c eSun Zhaofei(Shanxi Yangmei Fengxi Quanzhi Energy Co.,Ltd.Shanxi Jishan043200)Abstract:In view of the technical characteristics of4.0MPa coal water slurry pressurized gasification process and pipe-wound isothermal converter,Shanxi Yangmei Fengxi Quanzhi Energy Co.,Ltd.selected KC series sulfur-resistant shift catalyst developed by Changyi Kate New Materials Co.,Ltd.to be used in 500,000tons/year urea synthesis and65,000tons/year LNG projects.The application results of these cata-lysts show that their comprehensive performances,such as strength stability,shift activity and activity sta-bility,are excellent and can meet the production needs of large-scale ammonia synthesis plant.Among them,KC-103S type pre-sulfurized sulfur-tolerant shift catalyst does not need sulfurization before com-missioning,and only needs pure nitrogen to rise to a predetermined temperature to conduct gas,which can shorten the start-up time and save the start-up cost,and has no catalyst in the whole process.Nitrogen protection is needed.It can be filled with oxygen and started without hydrogen.It is safer and more conve-nient to operate.Key words:KC-103;KC-103S;presulfurization;sulfur tolerant shift catalyst;Isothermal transforma-tion山西阳煤丰喜泉稷能源有限公司位于山西省稷山县西社工业园区,以焦炉煤气、神木煤为主要原料,采用水煤浆加压气化,高压氨合成及二氧化碳汽提法等技术生产尿素并联产液化天然气(LNG),年设计产能为52万吨尿素和6.5万吨LNG。

(2023)年产万块煤矸石烧结空心砖污泥回收利用制砖技改项目环评报告书(一)

(2023)年产万块煤矸石烧结空心砖污泥回收利用制砖技改项目环评报告书(一)关于“(2023)年产万块煤矸石烧结空心砖污泥回收利用制砖技改项目环评报告书”的分析项目背景•项目名称:(2023)年产万块煤矸石烧结空心砖污泥回收利用制砖技改项目•项目地点:中国山西省太原市阳曲县康村•项目规模:年产10000块煤矸石烧结空心砖•项目内容:污泥回收利用制砖技改环保意义•减少污泥排放,降低环境污染•利用污泥制砖,降低对土地资源的需求•促进资源的再利用,节约能源,减少排放环评报告书•包含环保意义、环保建议、环境影响等方面的内容•需要专业机构的评估与审查•是环保工作的重要参考资料技改方案•采用先进的污泥回收利用技术•建立严格的环保管理制度•设立专门岗位负责污染防治和环保工作环保风险和控制措施•污泥处理过程中可能存在二次污染,需设立防止污染物外泄的设施•建立定期检测和应急预案,保障环保安全结论以资源节约和环保为宗旨,利用污泥制砖是一种行之有效的方式。

该项目的污泥回收利用技术先进,环保管理制度完善,具备可行性。

同时需要保障污染防治和环保工作,并严格执行环评报告书中的控制措施。

实施计划•建立专门的环保小组,负责环保工作的监督和管理•污泥处理设施的设计、采购和安装,确保满足环保要求•建设污泥收集、运输和处理设施,对污泥进行妥善处理•实行严格的污染排放标准,确保环保安全•定期检测和评估环保效果,及时调整措施并制定改善计划环保责任•履行环保法律法规,配合监管机构开展监督检查•实施内部控制,建立环保档案,建立信息公开机制•员工培训,提高环保意识和环保管理水平•推广环保理念,鼓励大众参与环保行动结语煤矸石烧结空心砖污泥回收利用制砖技改项目具有重要的环保和资源节约意义,值得推广和支持。

在实施过程中,需要采取一系列的环保措施,确保环保安全和资源利用效益的最大化。

此外,也需要一直保持着环保工作的持续性和创新性,为协同实现长期的可持续发展贡献一份力量。

山西省人民政府办公厅关于印发2014年全省重点工程项目名单的通知

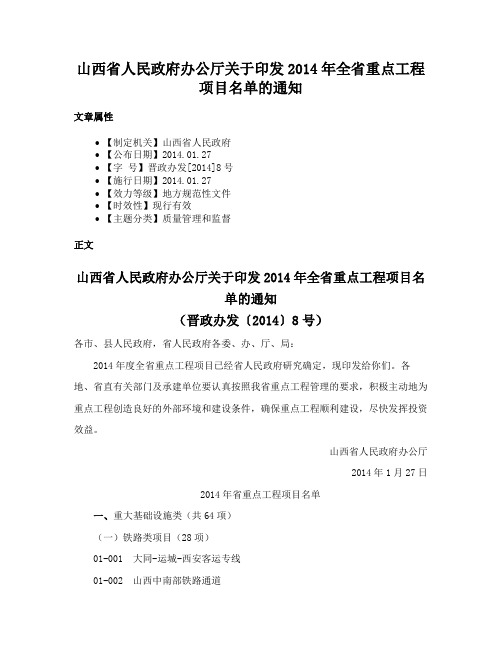

山西省人民政府办公厅关于印发2014年全省重点工程项目名单的通知文章属性•【制定机关】山西省人民政府•【公布日期】2014.01.27•【字号】晋政办发[2014]8号•【施行日期】2014.01.27•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】质量管理和监督正文山西省人民政府办公厅关于印发2014年全省重点工程项目名单的通知(晋政办发〔2014〕8号)各市、县人民政府,省人民政府各委、办、厅、局:2014年度全省重点工程项目已经省人民政府研究确定,现印发给你们。

各地、省直有关部门及承建单位要认真按照我省重点工程管理的要求,积极主动地为重点工程创造良好的外部环境和建设条件,确保重点工程顺利建设,尽快发挥投资效益。

山西省人民政府办公厅2014年1月27日2014年省重点工程项目名单一、重大基础设施类(共64项)(一)铁路类项目(28项)01-001 大同-运城-西安客运专线01-002 山西中南部铁路通道01-003 太原至焦作扩能铁路项目01-004 大同至张家口铁路01-005 保德至兴县瓦塘铁路建设项目01-006 大准至朔黄联络线01-007 太原至兴县铁路01-008 准格尔至朔州铁路01-009 侯西复线电气化扩能改造01-010 和邢铁路01-011 宁岢瓦线扩能改造工程01-012 吕梁至临县铁路支线01-013 朔山联络线工程01-014 五寨至沙泉铁路01-015 邯长邯济铁路扩能改造01-016 太原枢纽西南环线01-017 太原轨道交通二号线一期工程01-018 能交公司地方铁路及全省战略装车点01-019 晋城煤业集团长嘉地方铁路01-020 太原南站生产设施配套工程01-021 京原线云彩岭站新建货场工程01-022 山西兴茂侏罗纪实业有限公司铁路专用线工程01-023 铁路南迁指挥部介西线孝义市区改线工程01-024 太钢集团公司袁家村铁矿配套铁路专用线01-025 山西潞安高硫煤清洁利用项目配套铁路专用线01-026 张台铁路及西延台头至谭坪、蒲县至管头线01-027 蒙西至华中铁路运城段安置配套工程01-028 稷山县西社工业园区铁路专用线建设(二)公路类项目(20项)02-001 运城解州至陌南高速公路02-002 五台山至盂县高速公路02-003 汾阳至邢台高速公路榆社至和顺段02-004 高平至沁水高速公路02-005 吉县至河津高速公路02-006 原平大营至神池高速公路02-007 左权至黎城高速公路02-008 青兰国家高速公路长治至临汾段02-009 北京至乌鲁木齐国家高速山西段02-010 运城至灵宝高速运宝黄河公路大桥02-011 青兰高速公路黎城至长治段拓宽改造02-012 霍永高速公路永和至永和关段02-013 太原二环东环段02-014 蔡家崖至魏家滩一级公路改造02-015 国道307线柳林县城区段改线工程02-016 北社-王家峪-砖壁红色旅游公路02-017 省道陵沁线西上庄至西河段工程02-018 国道207线晋城市过境段公路改线工程02-019 八甲口快速通道项目02-020 陵沁路改线(三)机场类项目(2项)03-001 军民合用五台山飞机场扩建工程03-002 临汾飞机场复航改造工程(四)水利类项目(14项)04-001 大水网骨干工程(打捆)04-002 河流治理项目(打捆)04-003 农村饮水安全工程(打捆)04-004 农业灌溉项目(打捆)04-005 其他重点水利工程(打捆)04-006 中小型病险水库除险加固项目(打捆)04-007 100座小型水库更新建设04-008 汾河太原段综合治理三期工程04-009 太原晋阳湖水库除险加固工程04-010 鹅毛河水系建设工程04-011 张峰水库一干渠郑庄至芹池段供水工程04-012 临汾市百公里汾河生态治理与修复工程04-013 北赵引黄灌区二期工程04-014 引黄工程二、产业投资类(共655项)(五)煤炭类项目(58项)05-001 华润煤业古交煤矿整合建设项目05-002 山西美锦集团东于煤业资源整合项目05-003 山西美锦集团锦富煤矿建设项目05-004 太原龙泉煤矿05-005 山煤集团左云长春兴煤业公司整合改造矿井05-006 同煤集团金庄矿井项目05-007 同煤集团刘家窑、大西庄矿井项目05-008 同煤集团潘家窑矿井项目05-009 同煤集团延伸改造矿井05-010 山西平鲁区茂华万通源煤业公司整合改造矿井05-011 中煤金海洋水泉露天开采煤矿05-012 同煤集团梵王寺矿井05-013 中煤马营堡煤矿05-014 潞安集团孟家窑煤业整合改造矿井05-015 山西煤炭进出口旧县露天煤业公司整合改造矿井05-016 同煤集团北辛窑矿井05-017 神华山西鲁能黄柏矿井及选煤厂05-018 山西易达运销有限公司洗煤厂及配套铁路专用线项目05-019 山西保德王家岭煤矿及配套专用线05-020 山西忻州神达梁家碛煤业露天煤矿资源整合项目05-021 同煤集团轩岗煤电有限责任公司梨园河煤矿05-022 焦煤集团汾西中泰煤业有限公司吴家峁煤矿项目05-023 焦煤集团岚县葛家铺煤矿项目05-024 华晋焦煤有限责任公司华晋焦煤沙曲一矿、二矿及选煤厂改扩建项目05-025 焦煤集团吕梁吕家岭煤矿项目05-026 焦煤集团郑家庄煤矿及选煤厂05-027 山西焦煤庞庞塔煤矿及选煤厂项目05-028 山西潞安元丰矿业有限公司姚家山煤矿项目05-029 临县锦源煤矿年产600万吨矿井及配套选煤厂项目05-030 山西金地赤峪煤矿300万吨矿井05-031 山西锦兴能源有限公司兴县肖家洼年产1000万吨煤矿及配套选煤厂项目05-032 中阳荣欣高家庄煤矿05-033 山西吕梁东义集团煤气化有限公司鑫岩煤矿05-034 潞安集团五里堠矿井兼并重组整合项目05-035 山西汾西瑞泰井矿正行煤业公司整合改造矿井05-036 山西汾西泰瑞井矿正明煤业资源整合项目05-037 山西煤炭进出口集团左权鑫顺煤业公司资源整合项目05-038 焦煤集团晋中灵北煤矿项目05-039 阳煤集团泊里矿井建设项目05-040 阳煤集团七元煤矿05-041 山西平定古州煤业有限公司煤矿提升改造项目05-042 长治马军峪常信120万吨矿井基建项目05-043 汾西矿业集团正新煤焦和善煤业公司、贾郭煤矿资源整合项目05-044 沁源县黄土坡鑫能煤业资源整合项目05-045 沁源县晋杨煤业有限公司90万吨技改扩建05-046 潞安集团古城煤矿05-047 潞安李村矿井05-048 山西潞安矿区三元煤业股份有限公司下霍煤矿项目05-049 兰花集团整合矿井05-050 晋煤集团胡底矿井05-051 晋煤集团晋圣公司整合矿井05-052 晋煤集团天安公司整合矿井05-053 晋煤集团晋城矿区东大煤矿05-054 山西兰花科创玉溪煤矿05-055 晋煤集团里必矿井及选煤厂项目05-056 山西煤销集团四通煤业公司资源整合项目05-057 山西乡宁焦煤集团光华煤业有限公司改扩建500万吨洗煤项目05-058 河津市寺塔煤矿重组整合(六)焦化类项目(13项)06-001 左权永兴煤化有限责任公司100万吨/年焦化项目06-002 孝义市金岩电力煤化工有限公司500万吨新型焦化项目06-003 孝义市鹏飞煤焦有限公司500万吨新型焦化项目06-004 山西金达煤焦有限公司300万吨(一期150万吨)新型焦化项目06-005 文水海钢陈胜300万吨焦化项目06-006 金岩公司500万吨焦化园区一期250万吨/年JND6.25米捣固式焦化项目06-007 山西孝义金州化工有限公司10万吨/年煤系针状焦06-008 孝义金达150万吨/年(一期)焦化项目06-009 鸿达煤化公司500万吨焦化06-010 山西通洲煤焦集团股份有限公司150万吨6.25米捣固炼焦炉及配套的化产回收项目06-011 运城市永祥焦化年产130万吨焦项目06-012 新绛县中信焦化厂二期90万吨/年焦化项目06-013 稷山县永恒工贸120万吨焦项目(七)火电(含电网工程)类项目(53项)07-001 山西煤销集团煤电一体化项目07-002 山西电网输变电工程(打捆)07-003 山西省农网升级改造工程(打捆)07-004 城市中低压电网建设与改造工程(打捆)07-005 1000kW特高压工程(打捆)07-006 大唐太原二电厂七期2×300MW工程07-007 山西国际电力嘉节燃气热电联产项目07-008 兴能电厂三期2×600MW低热值煤发电项目07-009 同煤集团塔山电厂二期07-010 山煤集团左云低热值煤矸石2×350MW发电项目07-011 同煤集团浑源电厂项目07-012 同煤集团阳高电厂项目07-013 山西神头发电有限责任公司二期“上大压小”异地建设项目07-014 中煤平朔2×600MW煤矸石示范电厂07-015 中煤金海洋华能山阴低热值煤发电项目07-016 平鲁区2×300MW矸石电厂07-017 山西昱光发电有限公司山阴2×350MW煤矸石电厂07-018 国际能源山阴低热值煤电厂二期07-019 华电朔州热电厂2×300MW工程07-020 平朔安太堡低热值煤发电项目07-021 同煤集团朔南电厂07-022 河曲发电厂三期2×1000MW超超临界燃煤空冷机组工程07-023 同煤集团同华电厂二期07-024 忻府区广宇电厂二期2×350MW热电联产发电项目07-025 神华河曲2×300MW煤矸石发电项目07-026 山西国际电力国金电厂项目07-027 山西临县霍州煤电低热值煤发电新建项目07-028 晋能公司兴县低热值煤电厂07-029 晋能公司孝义低热值煤电厂07-030 锦兴能源兴县低热值煤电厂07-031 山西国际电力国锦电厂项目07-032 山西国际电力国峰电厂项目07-033 国际电力汾阳文峰煤矸石热电厂07-034 山西国际电力地方电网输变电项目(打捆)07-035 国际能源灵石启光低热值煤热电厂07-036 阳煤集团寿阳园区明泰电厂项目07-037 大唐路鑫介休低热值煤电厂07-038 山西都宝集团180MW煤层气机组发电项目07-039 阳煤集团低浓度瓦斯发电项目07-040 山西河坡发电有限责任公司“上大压小”2×350MW超临界热电联产项目07-041 山西阳煤远盛热电厂“上大压小”2×350MW新建项目07-042 鑫磊盂县低热值煤热电厂07-043 漳泽电厂2×1000MW发电项目07-044 晋煤长子赵庄低热值煤电厂一期2×600MW工程07-045 潞安矿业(集团)有限责任公司高河电厂一期工程2×600MW低热值煤发电项目07-046 长治欣隆煤矸石电厂07-047 协鑫沁县3×100MW发电项目07-048 晋煤集团胡底低热值煤电厂2×350MW工程项目07-049 西山煤电古县2×350MW煤矸石综合利用发电项目07-050 中电投侯马热电厂07-051 临汾洪洞煤矸石电厂07-052 大唐绛县安峪热电厂“上大压小”项目07-053 同煤集团永济热电厂2×300MW项目(八)冶金类项目(20项)08-001 太钢集团不锈钢冷连轧及硅钢冷连轧扩建项目08-002 太原东铝铝业有限公司铝板带项目08-003 山西同德铝业年产100万吨氧化铝项目08-004 山西金德成信矿业有限公司繁峙后峪铜钼矿项目08-005 峨口铁矿露天转地下开采工程项目08-006 忻州华茂精密铸造公司淘汰落后减量置换技改升级特种钢建设项目08-007 山西中澳金属有限公司中阳县生态铝循环经济一体化项目08-008 交口县道尔投资有限公司200万吨低品位铝土矿综合利用项目08-009 古特金公司20万吨炉前铸造及基础设施配套项目08-010 灵石东方希望铝业综合循环项目08-011 晋中戴尔蒙德不锈钢有限公司年产不锈钢工业焊管项目08-012 晋镁新材料有限公司金属镁及镁基合金项目08-013 山西兆丰铝业有限公司一期200千吨/年高精铝板、带铸轧技改项目08-014 中冶集团20万吨/年高性能取向硅钢项目08-015 古县华康铸造年产200万吨铸造项目08-016 临汾新兴重工绿色铸造园区鸿达钢铁年产60万吨一期30万吨高端铸件项目08-017 山西复晟铝业有限公司年产80万吨氧化铝160万吨的氢氧化铝项目08-018 山西省绛县明迈特有限公司新建镍铬合金项目08-019 盐湖区龙飞有色金属有限公司年产10万吨高性能铝板带、箔材项目08-020 山西粟海集团有限公司建设8万吨铝板带箔工程项目(九)化工类项目(47项)09-001 山西阳煤集团新型煤化工项目09-002 华润煤业古交焦化干熄焦工程09-003 同煤集团与中海油合作煤制天然气项目09-004 同煤集团60万吨烯烃项目09-005 同煤集团甲醇二期项目09-006 同煤集团10万吨/年活性炭项目09-007 中煤平朔劣质煤综合利用示范项目09-008 怀仁县玉龙集团精细化工项目09-009 原平市年产200万吨焦化及精细煤化工项目09-010 阳煤集团晋北园区煤制天然气项目09-011 山西信发铝电化综合循环项目09-012 山西金岩公司2×30万吨/年焦炉煤气制甲醇以及18万吨/年合成氨项目09-013 柳林县森泽煤铝有限责任公司60万吨阻燃剂技改项目(三期)09-014 山西华鑫肥业焦炉煤气综合利用项目09-015 山西金晖能源新建精细煤化工循环经济项目09-016 山西润景焦炉煤气综合利用多联产项目09-017 孝义市晋茂化工有限公司晋茂20万吨/年粗苯加氢精制项目09-018 阳煤集团寿阳园区乙二醇项目09-019 阳煤集团晋东园区昔阳氯碱化工项目09-020 介休市昌盛煤气化有限公司20万吨煤焦油馏分加氢项目09-021 国新能源液化石油气深加工09-022 年产10000吨聚酰胺植物工程塑料项目09-023 阳煤集团平定40万吨/年乙二醇项目(一期)09-024 山西潞安集团高硫煤清洁利用油化电热一体化示范项目09-025 七一集团180万吨/年甲醇和60万吨/年烯烃项目09-026 天脊集团煤化工项目09-027 山西襄矿泓通煤化工有限公司煤制乙二醇项目09-028 山西瑞恒化工有限公司年产40万吨聚氯乙烯项目09-029 山西晖源能源有限公司20万吨石油压裂支撑剂项目、30万吨耐火均化料项目、20万吨铝酸钙项目09-030 昌晋苑焦油深加工及干熄焦发电项目09-031 山西潞安焦化有限责任公司焦炉煤气高效利用制化学品项目09-032 襄矿集团沁县华安焦化有限公司6.8万吨/年煤气制液化天然气项目09-033 山西潞安焦化10万吨/年粗苯精制及深加工项目09-034 沁新集团40万吨化工原料级和40万吨阻燃级氢氧化铝09-035 晋煤集团高硫煤洁净利用化电热一体化(置换合成氨产能)示范项目09-036 兰花科创年产20万吨/年己内酰胺项目09-037 山西天泽煤化工二期和铁路专用线09-038 晋煤集团10万吨/年煤基合成油技术改造项目09-039 山西焦煤集团60万吨焦炉煤气制烯烃项目09-040 山焦盐化南风化工退城入园整体搬迁升级改造项目09-041 山西翔宇化工有限公司年产45万吨改性工程塑料项目09-042 阳煤集团稷山园区丰喜焦炉气综合利用生产尿素联产LNG项目09-043 山西升佳化工年产3000吨2,5-二甲氧基-4氯苯胺项目09-044 垣曲县北方铜业垣曲冶炼厂年处理50万吨多金属矿综合捕集回收技术改造工程09-045 运城临猗青山化工有限公司年产3000吨FB-351荧光增白剂生产项目09-046 稷山县永东化工精细化工建设项目09-047 山西晋丰闻喜分公司5060尿素技改项目工程(十)装备类项目(68项)10-001 江铃福特重卡发动机及整车装配项目10-002 北车集团太原新建轨道交通及高端装备制造基地项目10-003 装备制造研发基地及专业公司整体搬迁项目10-004 山西宇星客车有限公司厂区本地搬迁改造项目10-005 太原智能型高端电液成套装备产业化基地10-006 太重集团海洋工程装备及关键件国产化项目10-007 太原向明机械制造有限公司矿用带式输送机扩产改造项目10-008 山西电机制造有限公司整体迁建改造工程10-009 汾西重工新区矿用机电设备生产项目10-010 焦煤集团煤矿自动化装备制造园区项目10-011 太原市威迩思科技有限公司空气源热泵机组制造基地建设项目10-012 新建太重研发中心及青年公寓项目10-013 太原新建轨道交通及高端装备制造基地项目10-014 大同凡元兴科技有限公司年产10万台(套)脉冲节能吹灰器10-015 朔城区天朔电动汽车有限公司新建特种专用电动汽车项目10-016 皇冠重工股份有限公司朔州新建中国北方汽车产业化项目10-017 朔州市安普电动车辆有限公司电动汽车项目10-018 山西蓝天环保设备有限公司年产22000蒸吨高效节能煤粉锅炉生产线项目10-019 山西嘉龙机电设备制造有限公司35kV~110kV预装(预制)式集成智能化变电站项目10-020 山东龙口矿业集团公司平鲁综采设备制造项目10-021 阳煤忻州通用机械有限责任公司搬迁改造项目10-022 山西研弘科技有限公司低污染防爆无轨胶轮运输设备10-023 山西华夏动力车业有限公司年产1000万套电动农用作业车电机项目(一期)10-024 山西华一重工有限公司车轴车轮配套货运列车轮对项目10-025 山西古特金铸造有限公司年产20万吨大型机床等铸铁和铸钢件建设项目10-026 吕梁山西农林植保作业无人机产业基地项目10-027 山西金晖煤焦化工有限公司矿山装备项目10-028 山西国正高铁有限公司新建高铁动车制动盘开发制造项目10-029 山西青云集团有限公司航空产业基地项目10-030 晋中市新能源汽车零部件产业化项目10-031 中航集团新能源专用车生产项目10-032 山西中加重工股份有限公司年产20万吨大型锻件制造工程10-033 山西多智管模制造有限公司大型锻件制造项目10-034 榆次液压工业有限公司高性能液压产品自主化产业基地项目10-035 山西太谷恒达煤气化有限公司20万吨精密铸造10-036 经纬纺织机械股份有限公司榆次分公司精密铸造项目10-037 山西银河电子发展公司新型车载方舱及便携式卫星通信系统、6kW汽车自发电系统建设项目10-038 山西汾西瑞泰煤机制造项目10-039 阳煤集团华鑫电气公司晋东煤机维修制造项目10-040 永泰能源股份有限公司灵石装备制造分公司煤矿机电设备制造项目10-041 平遥中冶重工设备制造有限公司年产10万吨高频焊接薄壁H型钢10-042 山河矿山装备制造项目10-043 山西成功投资集团有限公司新建CVT无极变速器生产线项目10-044 长治市重型装备制造基地项目10-045 山力铂纳百万米橡胶机带及PVC/PE管材项目10-046 高性能液压产业自主化产业基地项目(三期)10-047 山西易通环能科技集团有限公司年产300MW双循环低温余热发电成套设备制造项目10-048 山西文正卓越汽车电喷装置有限公司年产电喷装置50万台建设项目10-049 清华机械厂平顺航天园建设项目二期工程10-050 沁水力宇燃气动力装备制造项目10-051 山西皇城相府中道能源有限公司年产4亿Ah锂离子电池及配套产业建设项目10-052 清慧年产5000万件新型材料高端结构件配套项目10-053 山西福川制铁高铁及汽车配件项目10-054 阀门集成工业园项目10-055 侯马市模范公司年产50万吨汽车、内燃机精密铸件项目10-056 山西平阳重工机械有限公司高端煤矿液压支架技术改造项目10-057 临汾经济技术开发区新能源汽车产业服务基地项目10-058 山西铃木电梯有限公司铃木电梯生产项目10-059 山西长林环保压力容器建设项目10-060 山西同誉有色金属有限公司年产500万只铝合金汽车轮毂10-061 运城市解州九龙潜水电机有限公司年产25000MW高效节能电机项目10-062 运城市大运汽车公司大运重卡项目10-063 山西鑫亚实业有限公司年产10万吨汽车铸件及为绛县经济开发区50万吨汽车配件铸造基地配套建设铸造炉项目10-064 阳煤集团运城汽车发动机铝缸体建设项目10-065 运城市空港大运重卡汽车配套产业项目10-066 运城经济开发区炯达金属材料有限公司高强特种钢车梁、立柱汽车配件项目10-067 山西莱特年产双座双发固定翼飞机200架及航空训练基地建设项目10-068 绛县经济开发区威斯卡特北方工业年产28.3万吨各类汽车零部件项目(十一)新能源及“四气”产业类项目(106项)11-001 山西晋煤集团100亿立方米煤层气抽采和利用项目11-002 国化能源和顺-寿阳-太原煤层气长输管道工程11-003 国化能源和顺-长治煤层气输气管道工程11-004 国化能源榆剂线汾阳站至山西国化汾阳分输站管线工程11-005 国化能源临县兔坂天然气(煤层气)分输工程11-006 国际能源临汾-长治输气管道工程11-007 国际电力临县煤层气液化项目11-008 国际电力原平-五台输气管线项目11-009 国新能源全省CNG/LNG加气站建设11-010 国新能源杨盘-孝义(复线)输气管道工程11-011 国新能源怀仁-左云-右玉输气管道工程11-012 国新能源大盂-原平(复线)输气管道工程11-013 国新能源岚县-娄烦-古交-太原输气管道11-014 国新能源端氏-长子输气管道11-015 国新能源金沙滩-大同(复线)输气管道工程11-016 华润新能源娄烦(200MW)风电项目11-017 太原华润煤业有限公司焦炉气制液化天然气(LNG)项目11-018 中广核山西古交阁上风电场一期(48MW)工程11-019 国新能源阳曲县天然气液化调峰储气设施11-020 大同县协鑫光伏电力有限公司光伏发电项目11-021 北京国润天能能源控股有限公司新荣区50MW光伏发电与生态农业示范项目11-022 华润新能源天镇神头山(100MW)风电项目11-023 大同市浑源县大仁庄100MW风力发电项目11-024 山西阳高尉家小堡、乱石村70MWp光伏发电项目11-025 华润新能源新荣镇川堡(60MW)风电项目11-026 浑源县大仁庄49.5MW风力发电项目11-027 山西大同市广灵县卧羊场风场(二期)11-028 阳高县下深井一期49.5MW风力发电项目11-029 灵丘县南甸子梁49.5MW风电场项目11-030 广灵县南村镇48MW风力发电项目11-031 华能新能源(大同)风能有限公司镇川风电场项目11-032 同煤集团大同太阳能电站项目11-033 山西金能世纪科技有限公司1GW/5GWh储能钒电池产业化项目11-034 大唐国际发电有限公司白马石风力电项目11-035 山西钛阳能光热发电有限公司5×10MW光热发电热电联产项目11-036 国电朔州平鲁虎头山风电场249MW工程项目11-037 平鲁虎头山风电场三期250MW大功率风电项目11-038 中煤金海洋集团山西鑫海洋天然气项目11-039 大唐新能源朔州市朔城区利民镇风电场11-040 大唐新能源朔州市平鲁区白玉山风电场11-041 北京天润风力发电有限公司平鲁区石堂山200MW风电场工程11-042 山西福光风电有限公司平鲁区红石峁风电项目11-043 山西国际电力光伏发电有限公司应县大刘庄60MW光伏发电项目11-044 山西山阴49MW太阳能光电热一体化示范项目11-045 同煤朔煤电100MW光电一期项目11-046 国电山西新能源风力发电有限公司高家堡风电四期项目11-047 玉龙集团风力发电有限公司风电二期项目11-048 大唐新能源右玉丁家窑一期49.5MW风力发电项目11-049 山阴县联成风能有限责任公司山阴县偏岭49.5MW风力发电项目11-050 山西福光风电有限公司右玉丁家窑总了山风电场49.5MW风电工程11-051 同煤集团山阴风电三期项目11-052 中广核山西右玉杨千河铁山堡风电场二期(48MW)工程11-053 朔州市运煤通道加气站11-054 中石油鄂东煤层气田保德区块12亿立方米产能建设项目11-055 山西龙源风力发电有限公司忻州市神池县继阳山风电场11-056 山西龙源风力发电有限公司忻州市静乐县康家会风电场11-057 华润山西原平云中山120MW风电项目11-058 山西龙源宁武余庄90MW风力发电项目11-059 山西国新能源发展集团公司保德煤层气热电联产工程11-060 山西燃气产业集团原平煤层气液化项目11-061 大唐山西新能源有限公司岢岚燕家村二期风电工程项目11-062 山西艾特科创神池五连山风电二期项目11-063 大唐代县沟掌48MW风电项目11-064 大唐岢岚大阳坡风电场一期工程11-065 山西龙源岢岚县大涧乡49.5MW风力发电项目11-066 山西龙源偏关县老营(49.5MW)风力发电项目11-067 保德县华盛天然气液化有限公司煤层气液化项目11-068 协合风电投资有限公司繁峙县乔家窑风电项目11-069 中电投山西新能源有限公司繁峙县云雾峪风电场三期项目11-070 华能五台黄花梁风电项目11-071 华能繁峙风电场三期11-072 石楼县新石能源投资有限公司煤层气液化项目11-073 山西大唐岚县清洁能源有限公司岚县河口风电场一期工程风电项目11-074 山西大唐岚县清洁能源有限公司岚县王狮风电场一期工程风电项目11-075 晋中蓝焰煤层气项目11-076 上海斯能晋中昔阳风电项目11-077 昔阳煤层气热电联产工程11-078 阳煤集团CNG项目11-079 中广核山西盂县西烟风电场一期(49.5MW)工程11-080 国电山西兴能有限公司太岳山风力发电项目11-081 中联煤层气公司长子深煤层煤层气示范工程11-082 潞安集团煤矿瓦斯综合利用项目11-083 大唐公司平顺风力发电一期建设项目11-084 国新能源沁源-沁县输气管道11-085 黎城协鑫能源科技有限公司太阳能光伏发电项目11-086 东宝能煤层气开采项目11-087 华北油田郑庄8亿立方米产能建设项目11-088 山西亚美煤层气勘探开发项目11-089 山西省沁水盆地南部煤层气直井开发示范工程(二期)11-090 兰花集团110平方公里煤层气开采项目11-091 山西能源煤层气控股有限公司煤层气综合利用项目11-092 山西晋城潘庄区块煤层气资源开发项目11-093 晋城华港燃气有限公司沁水煤层气液化调峰储备中心11-094 晋城市城市燃气建设工程11-095 华润新能源霍州七里峪(100MW)风电项目。

改造尿素造粒塔尾气除尘 增加经济效益环保效益

改造尿素造粒塔尾气除尘增加经济效益环保效益佚名【摘要】(1)山西兰花科技创业股份有限公司阳化分公司成功完成"尿素粉尘回收技术"的应用工程。

该技术用于产能15万t/a尿素造粒塔,采用三段吸收、三段分离工艺,有力保证除尘和气水分离,克服了因雾化洗涤液带出造粒塔外而造成的2次污染。

环保单位测定结果如下:①造粒塔尾气中的尿素粉尘量从160 mg/m3降低到30 mg/m3以下;②氨含量由120 mg/m^3以上降低到10mg/m^2以下;③每天可回收尿素1.5-2.0t;④年增经济效益74.215万元。

【期刊名称】《化肥设计》【年(卷),期】2012(050)003【总页数】1页(P62-62)【关键词】尿素造粒塔;尾气除尘;环保效益;经济效益;改造;回收技术;应用工程;科技创业【正文语种】中文【中图分类】TQ441.41(1)山西兰花科技创业股份有限公司阳化分公司成功完成“尿素粉尘回收技术”的应用工程。

该技术用于产能15万t/a尿素造粒塔,采用三段吸收、三段分离工艺,有力保证除尘和气水分离,克服了因雾化洗涤液带出造粒塔外而造成的2次污染。

环保单位测定结果如下:①造粒塔尾气中的尿素粉尘量从160 mg/m3降低到30 mg/m3以下;②氨含量由120 mg/m3以上降低到10 mg/m3以下;③每天可回收尿素1.5~2.0 t;④年增经济效益74.215万元。

(2)安徽晋煤中能化工股份有限公司与阜阳化工科技有限公司合作,投资73.8万元,对100万t/a尿素装置进行尿素造粒塔粉尘回收技术改造,具体措施是在塔顶增设粉尘回收装置。

改造后的装置运行效果表明,每吨尿素平均回收尿素1.75 kg,年回收尿素约400 t,折每年节约标煤约380.1 t,不仅有效地减少了粉尘2次污染,而且节约能源,增加收益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山西阳煤稷山焦炉气综合利用生产尿素联产LNG转型升级项目造粒塔工程滑模专项施工方案第一章工程概况本工程为山西阳煤丰喜肥业(集团)有限责任公司稷山焦炉气综合利用生产尿素联产LNG 转型升级项目造粒塔工程。

造粒塔工程为钢筋混凝土灌注桩基础,钢筋混凝土筏板承台;主体结构是以钢筋混凝土柱和剪力墙为主体的支承结构;楼梯间高140.8m,筒体高98.3m,筒壁直径22m,筒壁13.5m 以下厚700mm,13.5m 以上厚350mm,5.72m处为锥形漏斗刮料层;5.1m 处HL-2为2900mm*700mm ,12.2处HL-3为1300mm*700mm ,附壁柱6根顶高5.72m。

筒体内部在84m以上有造粒间、内通风道、环向屋顶,全部结构重量主要由在结构标高84米和87米处的劲性梁2L-1和3L-1承担,劲性梁2L-1、3L-1为钢混组合结构。

基础施工完后既开始滑模施工,5.72m料斗层待滑膜施工结束后搭设脚手架进行梁、柱、漏斗的施工。

平台组装完成后由监理、甲方共同组织验收,并进行试滑无故障后方可进行施工。

第二章编制依据《混凝土结构工程施工及验收规范》GBJ50204-2002 (2011版)《建筑结构荷载规范》GB50009-2012《建筑工程施工质量验收统一标准》GB50300-2011《建筑机械使用安全技术规范》JGJ33-2012《建筑施工安全检查标准》JGJ59-2011《施工现场临时用电安全技术规范》JGJ46—2005《施工安全检查标准》JGJ59—2011《建筑施工高处作业安全技术规范》JGJ80-91《滑动模板工程技术规范》GB50113-2005设计图纸及设计有关规范,并符合招标文件技术要求。

第三章施工部署一、施工方案:(一)施工总的原则:先滑模施工主体筒壁,拆除滑升平台后再从下至上的顺序施工独立柱、刮料层漏斗,最后施工顶部结构。

(二)滑模顺序:先低后高,先升后降,筒体滑升一气完成,然后由高到低,其他土建及配套工程穿插进行。

(三)柔性平台特点:为保证工期和质量,对筒壁,附壁柱采取当前较为先进的柔性平台滑模工艺,其他部位仍采用一般方法进行。

柔性平台设有开字提升架、内外悬挑三脚架、内外吊架及水平辐射拉杆,中心钢盘等,具有如下特点:1•一次性投入费用极低,具有非常明显的经济效益。

2. 具有较强的适应性,可适用于所有筒体构筑物的滑动模板施工3. 全部为工程常用脚手架钢筋,可以就地取材,无需花费高昂的调迁费和制作费。

4•全部采用钢管扣件连接,不损伤材料,真正实现了滑模施工平台的工具化。

5•平台组装、拆除时间短,可缩短工期。

二、施工工艺流程:筒体滑模设备加工一滑升系统(操作平台系统、模板系统、液压系统)设备组装—筒体滑模施工—拆模至地面—独立柱及漏斗施工—顶部结构施工—屋面施工—装修配套工程施工—收尾移交三、施工安排:(一)筒壁滑升从-0.6m基础梁顶标高开始至13.5m处停滑改模;13.5m上部改模后继续进行筒壁滑升至筒顶标高停滑。

施工至附壁顶时预留梁窝,待筒壁滑升至顶后滑升结束,并拆模至地面,施工独立柱、漏斗,漏斗及造粒间施工采用满堂脚手架。

(二)为加快施工进度,提高材料垂直运输速度,现场在造粒塔西侧距筒壁外皮2.5m (塔身中心)位置布置一台QTZ80塔吊,作为本工程垂直运输设备,并在造粒塔东北角安装施工电梯,方便施工人员上下。

第四章施工准备一、滑模前准备工作:(一)基础筏板外侧土方夯填平整至基础梁顶上平,清理现场,将基础梁上筒壁位置混凝土进行凿毛、清渣、理顺和调整基础上的插筋。

(二)施工用电:由工地临时配电室引入筒体内,敷设操作平台上,液压控制盘设在外围操作平台,进行液压设备的试车、试压检查。

(三)施工用水:考虑滑模开始在5月份,故养护采用涂刷养护液方式。

(四)场区道路按施工平面布置图要求,修理平整。

特别是泵车支设、罐车停放部位,地基一定要坚实可靠。

(五)滑模上下通讯设四部对讲机来指挥施工顺利进行。

(六)在造粒塔及附近设置好控制垂直度和标高的标准桩、水准点,并做好桩位的保护。

(七)基础插筋,除去钢筋与基础松动的混凝土残渣和泥土。

在基底上弹出建筑物各部位的中心线及模板、围圈、门架、支承杆、门洞等构件位置线。

此外,墙体的钢筋直径较粗,为了便于组装,应绑好一段钢筋骨架(初次绑扎为1.5m,滑开以后每次绑扎0.6m)。

(八)材料、半成品的准备:1. 钢筋必须在施工前做好调直,切断以及绑扎前的全部准备工作。

2. 预埋件、预埋钢筋、预留洞模板及梁窝填充物等半成品,均应在施工前准备齐全运入现场。

3. 滑模前,必须检查所有施工机具及设备,应进行运转试验,对于千斤顶及液压设备等,除进行试运转外,还应对整个液压油路系统进行加压及回油时间的测定试验。

二、滑模柔性平台设计:柔性平台设有门字提升架、内外悬挑三角架、内外吊架及水平辐射拉杆、中心钢盘等。

面倾斜度为0.2-0.5%,模板上口高度处的净间距为结构截面的厚度。

3、围圈:围圈及围圈顶撑均采用8#槽钢,围圈沿水平方向布置在模板内外背面上、下各两道接头对焊,形成闭合框,用于固定模板并带动模板滑升。

围圈主要承受模板传来的侧压力、冲击力、摩差阻力及模板与围圈自重。

围圈采用[8#的槽钢,上下围圈间距为500mm,下围圈距门架底100mm。

组装时内外和上下围圈的接头必须错开,且不能设置在围圈的支托位置上,内外围圈的各自曲率半径制作必须准确按放样尺寸加工。

附壁柱与筒壁相接处的围圈连接在组装时应焊成刚性角,上下围圈的组装锥度内侧为5%。

,外侧为2%。

,滑升时其锥度大约为3%。

4、提升架:本滑升系统柔性平台布置56个门字架,筒壁开字架的位置间距1.3-1.5m 布置,开字架立柱及横梁均采用14#槽钢,横梁为双排槽钢。

附壁柱位置考虑到柱筋绑扎,不另设置开字架,可将相邻筒壁开字架做相应调整。

位于开字架与围圈相接处采用[8槽钢制作支托,每个门架处各4个托架,每根托架长400mm , 将10#槽钢焊接至门架上,10#槽钢直接穿过去中间用螺栓固定,内外接触面点焊。

1、柔性操作平台操作平台由内外三角架、铺板组成。

内、外平台采用内挑三角架,长1.5m,采用10#槽钢焊接而成,背靠背焊接至门架上,下设吊脚架。

内、外平台做为内侧钢筋绑扎及浇筑混凝土使用,其上贯通设置7圈①25钢筋并与三角架上表面焊接做为平台支撑,上铺15mm厚多层板,用铅丝与钢筋连接牢固。

操作平台内外侧防护栏杆采用高1.5m ©48的钢管,中间穿三道①12的钢筋,底部安装200mm高挡脚板,外刷黄黑斜线,外加安全防护网和密目网。

2、内外吊脚手架吊脚手架用于滑升过程中进行混凝土质量的检查、混凝土表面的修整和养护、模板的调整和拆卸等。

吊脚手架吊杆采用①16圆钢@1.3m〜1.5m (随门架),端部弯150mm 弯钩,挂在外(内)挑水平槽钢上,最后全部焊接10mm焊缝固定。

吊脚手架高度3.3m,宽度620mm,其上铺2块50mm厚木架板。

吊脚手架外侧必须设置1.5m高①12防护栏杆,并张挂安全网和密目网到底部。

吊脚手架可满足250Kg/m的荷载。

3、中心盘及拉杆造粒塔中间设置①300*10mm 钢板做为中心盘,用60根①12钢筋呈水平辐射状拉于开字架内侧立柱,以防止平台受力后提升架根部水平移位和筒壁变形,用花篮螺栓调节松紧。

(三)液压提升系统1、根据液压滑动模板施工技术规范(GBJ50113-2005 )及有关规定,采用“GYD-60 ”滚珠式型千斤顶(额定承载力6.0T),共布置56个。

主(①16)、支(①8)高压油路系统,YHJ-36型液压控制柜一台。

2、支承杆(爬杆)采用①48 X3.2 (外径)钢管,采用①35 (外径)内对接,每个开子架液压千斤顶均设一爬杆。

除第一批分6m、4.5m、3m三种规格外,以上支撑杆长度均为6m,支承杆的总长度应高出滑模混凝土上表面 5.5m。

支承杆打入混凝土筒壁内不计划利用回收。

支承杆必须保持平直光洁,发现弯曲及表面锈蚀等现象,必须及时修整,以免安装后影响承载能力及损坏千斤顶。

支承杆的接长,在千斤顶将要滑升至接头100-150mm 时进行,支承杆的接头处发现错台及凸出时,必须用手提砂轮机打磨平整。

3、液压控制台设置于外平台,控制所有千斤顶。

液压控制台主要由电动机、齿轮油泵、换向阀、溢流阀、液压分配器和油箱等组成,液压系统安装完毕,应进行试运转,首先进行充油排气,然后加压至12N/mm2,每次持压5min,重复3次,各密封处无渗漏,进行全面检查,待各部分工作正常后,插入支承杆。

液压控制台应符合下列技术要求:(1)液压控制台带电部位对机壳的绝缘电阻不得低于0.5 Q o(2)液压控制台带电部位(不包括50V以下的带电部位)应能承受50HZ、电压2000V,历时1min耐电试验,无击穿和闪烙现象。

(3)液压控制台的液压管路和电路应排列整齐统一,仪表在台面上的安装布置应美观大方,固定牢靠。

(4)液压系统在额定工作压力10Mpa下保压5min,所有管路、接头及元件不得漏油。

油路系统是连接控制台到千斤顶的液压通路,主要由油管、管接头、液压分配器和截止阀等元、器件组成。

油管路全部采用高压橡胶管,主油管及分油管外径为32mm,连接千斤顶的油管外径应为15mm。

油路的布置一般采用分级方式,即:从液压控制台通过主油管到分油器,从分油器经分油管到支分油器,从支分油器经橡胶管到千斤顶。

简仓滑模油踏平面布基囹三、滑模前检查(一)滑模前滑模机具组装检查包括模板锥度的检查,验收机具组装情况,确认无问题后方具备滑模条件。

特别是要检查:纵向对称的千斤顶爬杆是否有一边倒的现象,它是导致滑升倾斜的最重要隐患之一;注意用水准仪检查千斤顶横梁是否位于同一标高位置,注意检查内外模板组装锥度是否符合施工设计要求,有没有反锥点,它是试滑能否成功及升起后应力重新分布,滑升锥度是否适度、磨擦阻力最小的关键;注意检查内外吊架、螺栓是否拧紧、液压系统是否良好等。

(二)滑模前的安全措施检查1、内外挑操作平台外侧均设置防护栏杆并加设安全网;内外吊架也必须封兜底安全网,待滑升将吊架带起后随封。

2、滑升前应拆除一切有碍于滑升障碍物、各种施工材料、工具及其它附属设备是否分散堆放或布置到指定位置,保证施工操作平台荷载尽量均匀分布。

3、检查施工操作平台与地面相联系的各种绳索、管线等是否都已放松或留有足够的余量,否则不予提升。

检查所有焊缝是否符合要求,特别是门架与模板固定的短槽钢,对于不符合要求的焊缝必须补焊。

四、滑模精度控制(一)水平观测及控制采用限位卡加筒形套控制法,在滑模试升之前,用水准仪在支承杆上抄一水平线,在提升架上方的支承杆上设置限位卡,距离以一个提升高度或一次控制高度为准,一般为300mm 左右,在每个千斤顶上部安装一个筒形套调平器,待初升结束时就将每个千斤顶的调节器调整至水平线距离相等的位置上(高度上),这样就使所有千斤顶行程一致,可以保持提升架、平台的水平状态。