生产与作业管理——流程分析降低流程产出时间(PPT45页).pptx

合集下载

《生产与作业管理》课件

种类型。

生产类型特点

03

不同生产类型具有不同的生产工艺、生产计划和生产组织方式

,对企业的生产管理提出了不同的要求。

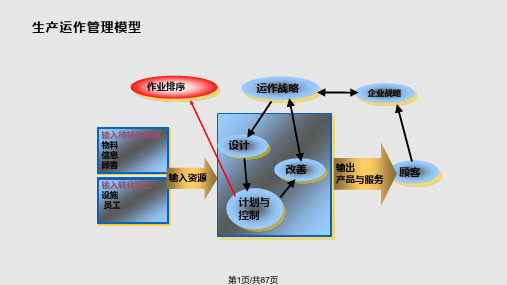

生产过程与生产流程

生产过程定义

生产过程是指企业将原材料转化为成品的全过程,包括原材料的 采购、加工、装配、检验和包装等环节。

生产流程定义

生产流程是指企业为完成某项任务或产品而进行的一系列作业活 动的有序集合。

03

生产计划包括产品需求预测、产能规划、生产排程和物料需求计划等 内容。

04

制定生产计划需要综合考虑企业内外部环境因素,如市场需求、供应 链状况、企业战略等。

库存管理

01

库存管理是生产与作业管理中的 重要环节,它涉及到原材料、在 制品和成品的管理。

02

库存管理的目标是确保库存水平 合理,满足生产和销售需求,同 时避免过多的库存积压和浪费。

人力资源管理包括人力资源规划、招聘与选拔、培训与发展、绩效管 理和员工关系等内容。

建立完善的人力资源管理体系可以提高企业的员工满意度和绩效水平 。

04

生产与作业管理的技术与 方法

生产调度技术

总结词

生产调度技术是生产与作业管理中的 重要环节,用于合理安排生产计划和 资源分配,确保生产过程的顺利进行 。

生产信息系统

总结词

生产信息系统是实现生产与作业管理信息化的重要工具,通过收集、处理和分析生产数据,为管理者提供决策支 持。

详细描述

生产信息系统包括生产计划系统、生产执行系统、质量管理系统等。通过实时采集和更新生产数据,对生产过程 进行监控和优化,提高生产效率和产品质量。同时,通过数据分析,可以发现潜在问题和改进方向,为持续改进 提供支持。

润空间。

生产作业管理培训PPT课件

从至表法举例

• 新布置方案的目标是,要使病人进入医院后在就诊区 总的走动距离最短。

• 新布局如下:

挂号室 初诊

门诊一室 化验室 B超

手术室 10mm

门诊2室 X光室

手术后 休息室

理疗室

10mm

33

从至表法举例

• 布局改进后的病员流图

生产作业管理

1 100 2 20

30

100

50

20

3 30 4

20

• 别具一格战略;

– 生产系统的柔性; – 柔性的度量。现代生产作业战略

• 聚焦战略。

– 聚焦工厂:将相关的设备、工序和人员聚焦配置和 管理,生产针对特殊细分市场的相对狭窄的产品组 合。

24

生产作业系统的配置

• 要解决以下三个方面问题

– 生产能力安排; – 选址; – 设备布置。

• 生产能力决策

– 需求决定供给; – 规模经济性与经验曲线; – 决策树法;

时间

批发商订货量

时间

供应商计划

时间

39

生产作业管理

准时制生产方式(JIT)

• 准时制生产方式简单地说就是:将必要 的原材料和零部件,以必要的数量和完 美的质量,在必要的时间,送往必要的 地点。库存被减至最小的程度。

• JIT的生产哲学

– 无情地消除浪费; – 持续地降低在制品库存; – 实现生产过程的同步化; – 推行以“人为中心”的管理。

17

今日议题

• 生产作业管理的重要性 • 生产作业管理的演进 • 生产作业管理管什么

生产作业管理

18

生产作业管理要解决的基本问题

(1) (2) (3)

稳定地生产出无缺陷的质量; 不断降低生产成本; 缩短交货期。

精益生产降低设置时间课件(PPT 59页).ppt

例子1: 一个被凸轮控制的可以移动的轮廓外壳。 在机器中安装一个多功能的不同尺寸的凸轮就可以消除调整凸轮 和轮廓高度。 例子 2: 如果机器里有足够小的空间,带弹出制动块的锥型支架装 配在半圆槽中将会很有效。

39

使内部活动顺畅

手柄 通过在笨重的需要移动的物体上安装一个手柄就可以使设 置变得简单。

例子: 转换机器生产时需要用一个夹具替换另一个,但是它们两 个都很笨重。这时候就可以安装一个手柄。

16

文件化当前的程序

文件化和数字化工作元素分析表---如果可能的话用白板

17

让我们自己动手

正式的方法

文件化当前的程序 识别内部和外部活动 转变内部活动到外部 识别并行的活动

使内部活动顺畅

建立监控标尺 文件化新的程序

19

识别内部和外部活动 外部活动是那些机器仍然在满负荷运转和正在制造零件时 所能够进行的所有活动. 内部活动是机器已经停止,不再生产零件时所进行的活动。

43

使内部活动顺畅

触发停止按钮 由于机器配置不一样或零件存在差异,预设的停止按钮可 能不会起作用,一个可移动的带触发停止按钮的工作固定 器将简化设置。

注意: 当工作固定器从机器上拆下来而另一个零件正在加工时, 就可以设置停止按钮。

44

使内部活动顺畅

校准和降低精确调整时间 这是一个没有完全掌握正确参数设定的情景。它也是一个 不允许精确调整关键参数的差的控制系统的情景。它要求 技术员先试做一批假的零件来确保参数正确。

36

使内部活动顺畅

快速拆卸: 用快速拆卸装置代替螺栓和螺母,将会相应地简化设置时 间。

例子: 夹子, 有斜面的键沟,卡口固定件, 吸盘,T-槽,梨型孔, U-型垫圈,轴承或凸轮轴。 例外:如果允许立刻装进去并只需1/4圈就可以安紧, 用螺纹,爆 炸螺栓也是可以的。

39

使内部活动顺畅

手柄 通过在笨重的需要移动的物体上安装一个手柄就可以使设 置变得简单。

例子: 转换机器生产时需要用一个夹具替换另一个,但是它们两 个都很笨重。这时候就可以安装一个手柄。

16

文件化当前的程序

文件化和数字化工作元素分析表---如果可能的话用白板

17

让我们自己动手

正式的方法

文件化当前的程序 识别内部和外部活动 转变内部活动到外部 识别并行的活动

使内部活动顺畅

建立监控标尺 文件化新的程序

19

识别内部和外部活动 外部活动是那些机器仍然在满负荷运转和正在制造零件时 所能够进行的所有活动. 内部活动是机器已经停止,不再生产零件时所进行的活动。

43

使内部活动顺畅

触发停止按钮 由于机器配置不一样或零件存在差异,预设的停止按钮可 能不会起作用,一个可移动的带触发停止按钮的工作固定 器将简化设置。

注意: 当工作固定器从机器上拆下来而另一个零件正在加工时, 就可以设置停止按钮。

44

使内部活动顺畅

校准和降低精确调整时间 这是一个没有完全掌握正确参数设定的情景。它也是一个 不允许精确调整关键参数的差的控制系统的情景。它要求 技术员先试做一批假的零件来确保参数正确。

36

使内部活动顺畅

快速拆卸: 用快速拆卸装置代替螺栓和螺母,将会相应地简化设置时 间。

例子: 夹子, 有斜面的键沟,卡口固定件, 吸盘,T-槽,梨型孔, U-型垫圈,轴承或凸轮轴。 例外:如果允许立刻装进去并只需1/4圈就可以安紧, 用螺纹,爆 炸螺栓也是可以的。

生产运营过程中的问题分析与解决培训ppt课件

非技术性

管理方面 训练出席率太低 操作人员不遵守SOP做 早会迟到 周报不准时交

个人方面 某某人工作效率低 某操作员常请病假

环境方面 常常突然停水停电 自来水含CL量太高

其它方面 政府加抽口税15%

技术性(产品相关)

Problem (问题) (困难)

品保方面 为何IQC通过材料会有很多

不良品在生产线发生 为何生产线文件版本不对

7

分析过程中常见的错误

情景分析 (Situational Analysis) 状况描述太过笼统 不知设定优先级,挑简单的先做

问题分析 (Problem Analysis) 太过于依赖经验 太多的错误尝试

8

分析过程中常见的错误

决策分析 (Decision Analysis) 忽略了决策的目的 迁就某个方案/人选 忽略再三思的重要

? 捕鱼的技巧是什么

32

1. 方法与技巧的理解

何谓方法方法应用或方法的使用条件改良而 达到更佳的效果

33

2. 解决问题的基础条件

知识技能(Knowledge) 经验(Experience) (通过提问获取的)信息(Information (By

为什么样会泄漏?焊接密封不好。 为什么焊接的密封不好?在毛细管内有沉积物。 为什么在毛细管内有沉积物?清洗管子时没有

清洗掉。

38

3. 5WHY寻找根本原因

为什么清洗不掉?因为使用的洗涤剂效果不好。 为什么洗涤剂效果不好?因为洗涤剂的配方对毛细管

内的这种沉积物无效。

跟踪和分析问题的一种有效的方法是使用4阶段图 表,如图所示。4阶段图表的优点是对问题和改正 行动的叙述简明而又全面。必须记住的是当你能 够“产生又消除”时,也就是说能够随意地重现 一个问题,然后又能使其解决时,你就能确定已 经找到了这个问题的根本原因

生产运作管理(生产作业计划与控制)PPT课件

-

二、期量标准

期量标准是指对产品在生产过程中的期限和数量所规定 的标准。它是编制生产作业计划的重要依据,又称作业计 划标准。

生产类型不同,制定期量标准的内容和方法不同。 大批量生产类型:节拍、在制品定额等; 成批生产类型:批量、生产间隔期、生产周期、提前期、 在制品定额等; 单件小批生产:产品生产周期、产品装配指标图表等。

-

1、以量定期法

①最小批量法

Qmin

tk KR tp

Q min——最小批量; tk——设备调整时间; tp—工序单件加工时间; KR——设备调整允许损失系数

-

表6-1是一般情况下KR的参考值

工件价值

低 中 高

大批 0.02 0.03 0.05

生产类型

中批 小批

0.03

0.05

0.05

0.08

0.08 0.1~0.15

该厂在过去的生产经营中,绝大部分产品都是按订单组织生产的。 该厂一贯重视优先发展产品开发和设计。近几年来,整个柴油机 发动机制待业出现了减少发动机种类,提高产品标准化的趋势。 为了适应市场竞争需要,该厂的工程设计部门已着手实施发动机 的标准化系统化工程,但该厂的制造部门则没有做多大的改进工 作,仍按工业专业化的方式组织生产。采用这种生产方式的最大 问题就是成本高、生产周期长。

-

出产提前期的计算公式如下:

Toit TIN i1TSA i

TINi+1—某制品第i+1工艺阶段(i阶段的后续阶段)投入提前期; TSAi—某制品i与i+1工艺阶段间的保险期。 当前的两工艺阶段的生产间隔期不等时,其出产提前期的计算公式

T oi tTIiN 1 T SiA (T JiG T Ji G 1)

二、期量标准

期量标准是指对产品在生产过程中的期限和数量所规定 的标准。它是编制生产作业计划的重要依据,又称作业计 划标准。

生产类型不同,制定期量标准的内容和方法不同。 大批量生产类型:节拍、在制品定额等; 成批生产类型:批量、生产间隔期、生产周期、提前期、 在制品定额等; 单件小批生产:产品生产周期、产品装配指标图表等。

-

1、以量定期法

①最小批量法

Qmin

tk KR tp

Q min——最小批量; tk——设备调整时间; tp—工序单件加工时间; KR——设备调整允许损失系数

-

表6-1是一般情况下KR的参考值

工件价值

低 中 高

大批 0.02 0.03 0.05

生产类型

中批 小批

0.03

0.05

0.05

0.08

0.08 0.1~0.15

该厂在过去的生产经营中,绝大部分产品都是按订单组织生产的。 该厂一贯重视优先发展产品开发和设计。近几年来,整个柴油机 发动机制待业出现了减少发动机种类,提高产品标准化的趋势。 为了适应市场竞争需要,该厂的工程设计部门已着手实施发动机 的标准化系统化工程,但该厂的制造部门则没有做多大的改进工 作,仍按工业专业化的方式组织生产。采用这种生产方式的最大 问题就是成本高、生产周期长。

-

出产提前期的计算公式如下:

Toit TIN i1TSA i

TINi+1—某制品第i+1工艺阶段(i阶段的后续阶段)投入提前期; TSAi—某制品i与i+1工艺阶段间的保险期。 当前的两工艺阶段的生产间隔期不等时,其出产提前期的计算公式

T oi tTIiN 1 T SiA (T JiG T Ji G 1)

生产运作管理精品PPT课件

二 如何实现高效能的生产管理系统

6. 生产系统的保健基础---异常管理

1. 生产系统的根基—本质安全

三、生产管理的持续改善

2. 生产系统的人文基础---5S管理与

1. 让精益思想擦亮眼睛

全员参与的改进

2. 用价值流程分析锁定短板

a) 5S—培养员工个人素质的法宝

3. 自上而下与自下而上的改善机制

b) 全员参与的改善---培养员工

生产运作管理

2020/10/6

1

课程内容

一 生产管理是制造型企业的核心增值过程 1. 生产管理,管什么 2. 生产管理者的梦想 3. 生产管理的常见冲突 4、生产管理的系统架构 a) 生产管理的本质追求—高效能 的满足顾客要求 b) 生产管理的控制要素—安全、 质量、技术标准 c) 生产管理的资源要素---设备、 设施、人、能源、辅料

14

本质安全的四个基本特征

(1) 人的安全可靠性。不论在何种作业环境和条 件下,都能按规程操作,杜绝”三违”,实现个体安 全;

(2) 物的安全可靠性。不论在动态还是静态过程 中,物始终处在能够安全运行的状态;

(3) 系统的安全可靠性。在日常安全生产中,不因 人的不安全行为或物的不安全状况而发生重大事 故,形成“人机互补,人机制约”的安全系统;

先要参与度,之后是价值度 管理者是教练,不是明星

2020/10/6

27

生产系统的管理基础--标准化建 设

故事一:二战期间美国的飞机是如何制造 出来的

故事二:福特汽车的成功

一次大战后,亨利.福特和通用汽车公司的阿尔福来德.斯隆将世 界带入大批量生产

汽车生产流水线的改造:大批量、专用设备、专职人员、单一品 种(T型车生产了19年,共200百万辆)

如何降低生产成本PPT幻灯片课件

23

成本控制的重点

B.容许成本目标的成本管理实施的步骤 1.售价的确认 2.算出目标利益 3.算出容许总成本 4.算出容许一般管理费、销售所需的费用 5.算出制造成本 6.具体展开

24

材料费之成本降低

理论需求量÷成品率(良率)=材料需求

①良品率提升→投入原材料降低,边材/剩材之再利用,加工错误 造成良率低,生产计划中止或客户订单规格变更致呆滞料产生。

②成本是可以__的 各项成本因素是可以分析/建立标准的 可以建立及时反馈与警示的机制 通过严密的管理流程,可以使各项成本管控在标准内。

③通过努力一定可以达成降低成本 浪费成本/直接损失的改善 隐藏成本的抑减 生产技术改善/生产管理的精进,可降低直接成本。

4

固定成本与变动成本

固定成本(每月固定发生之费用/成本)

仓储环境与仓储作业问题

③设计阶段的问题 一开始采用复杂设计 一开始就采用高规格标准用料

④制令流程缺乏管控 制令领料流程缺乏:用料错误

26

用料计划与仓储管理不当 ①呆料是隐藏的材料成本

增加仓储费用,呆滞材料本身价值减少,处理费用损失, 降价求售时的损失。

②呆料比率高的原因 设计变更,管理失当 对策:严密ECN管理/先进先出管理/提升预测准确性/ 呆料专区设置与有效处理/仓储整顿、盘点及早 发现呆料/采用MRP模式,从根本消除呆料发生。 存货管理模式不当 对策:使用适当存货管理模式、料帐准确、订货量与 订货点依MRP模式运作。

27

③销售预测/订单管理缺失 销售预测与实际订单量差异过失 对策:定时检讨及修正销售预测值。 客户临时砍单或变更订单内容 对策:分批交货或分批生产模式因应。

④设置呆料处理专案团队 由精英幕僚组成(相关权责主管参与) 定期报告处理结果并追踪成效 区分原因/责任者/防治/有效处理对策

成本控制的重点

B.容许成本目标的成本管理实施的步骤 1.售价的确认 2.算出目标利益 3.算出容许总成本 4.算出容许一般管理费、销售所需的费用 5.算出制造成本 6.具体展开

24

材料费之成本降低

理论需求量÷成品率(良率)=材料需求

①良品率提升→投入原材料降低,边材/剩材之再利用,加工错误 造成良率低,生产计划中止或客户订单规格变更致呆滞料产生。

②成本是可以__的 各项成本因素是可以分析/建立标准的 可以建立及时反馈与警示的机制 通过严密的管理流程,可以使各项成本管控在标准内。

③通过努力一定可以达成降低成本 浪费成本/直接损失的改善 隐藏成本的抑减 生产技术改善/生产管理的精进,可降低直接成本。

4

固定成本与变动成本

固定成本(每月固定发生之费用/成本)

仓储环境与仓储作业问题

③设计阶段的问题 一开始采用复杂设计 一开始就采用高规格标准用料

④制令流程缺乏管控 制令领料流程缺乏:用料错误

26

用料计划与仓储管理不当 ①呆料是隐藏的材料成本

增加仓储费用,呆滞材料本身价值减少,处理费用损失, 降价求售时的损失。

②呆料比率高的原因 设计变更,管理失当 对策:严密ECN管理/先进先出管理/提升预测准确性/ 呆料专区设置与有效处理/仓储整顿、盘点及早 发现呆料/采用MRP模式,从根本消除呆料发生。 存货管理模式不当 对策:使用适当存货管理模式、料帐准确、订货量与 订货点依MRP模式运作。

27

③销售预测/订单管理缺失 销售预测与实际订单量差异过失 对策:定时检讨及修正销售预测值。 客户临时砍单或变更订单内容 对策:分批交货或分批生产模式因应。

④设置呆料处理专案团队 由精英幕僚组成(相关权责主管参与) 定期报告处理结果并追踪成效 区分原因/责任者/防治/有效处理对策

生产与作业管理——流程分析--降低流程产出时间(PPT 45页)

加强做责任心,责任到人,责任到位 才是长 久的发 展。20. 11.1120 .11.11 Wednes day, November 11, 2020

人生得意须尽欢,莫使金樽空对月。1 3:42:19 13:42:1 913:42 11/11/2 020 1:42:19 PM

安全象只弓,不拉它就松,要想保安 全,常 把弓弦 绷。20. 11.1113 :42:191 3:42Nov-2011-Nov-20

4-3 流程種類

單一、多重步驟流程 接單生產、存貨生產、混合式生產流程

同步、非同步流程

單一步驟、多重步驟

步驟

➢基於分析目的而將多個活動合為一項

單一步驟

• 以週期時間代表速度

多重步驟

• 由許多活動透過流向(flow)相互連結 • 內部緩衝功能

多重步驟流程

第一階段

第二階段

第三階段

定義緩衝、阻礙、停工待料

McDonald新流程

1995年推出

結合最新科技與智慧型流程設計,發展出 一套快速回應流程

結合新技術 快速服務

顧客點餐

全程僅需 59秒

原料

烹煮

在製品

組合

送餐

同步、非同步流程

同步(Pacing)

➢品件以固定的時間在流程中移動 ➢運用機械裝置

30 s

30 s 兩條路徑

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類

生產力=

產出 投入

◦ 總要素生產力:通常使用金額來衡量

如:產出的金額除以所有投入的成本

◦ 部分因素生產力:個別投入因素的生產力

如:每位員工可以生產多少部電腦

效率

效率=

實際產出 標準投入

生产与运作管理作业排序解析PPT课件

第10页/共87页

制造业生产作业排序分类

按机器数 量分类

单台机器的 排序问题

多台机器的 排序问题

单件作业排序问题 (Job-Shop)

流水作业排序问题

按工件到达车 间的情况不同

(Flow-Shop) 静态排序问题

排序时,所有工件都已到达,可一次性进行排序

动态排序问题

工件陆续到达,要随时安排它们的加工顺序

第32页/共87页

发动机机壳的加工与取货信息

一个加工车间负责加工发动机机壳,现在共有5个机壳等待加工。只 有一名技工在岗做此项工作。现各个机壳的标准加工时间已经被估算 出来,顾客也已经明确提出了他们所希望的完工时间。

发动机机壳

机壳1 机壳2 机壳3 机壳4 机壳5

所需标准加工时间(h) (包括机器调整)

第11页/共87页

• 对于某一工作 n个 地,在给定作的业一段的时间单内,台顺次机决定器下一排个被序加工问的工题件 (n/1)

• 可能要考虑交付日期、在制品数量、全部完工时间等因素

…

对象1 对象2 对象3

对象n

工作地

第12页/共87页

常用的优先顺序规则

规则

FCFS (First Come First Served)规则 EDD (Earliest Due Date)规则 SPT (Shortest Processing Time)规则 SCR (Smallest Critical Ratio)规则

第18页/共87页

最短余下时间 LWRK (Least work Remaining)

• 优先选择余下工作时间最短的工作

第19页/共87页

最多余下作业

MOPNR (Most Operations Remaining) • 优先选择余下处理工序最多的工作

制造业生产作业排序分类

按机器数 量分类

单台机器的 排序问题

多台机器的 排序问题

单件作业排序问题 (Job-Shop)

流水作业排序问题

按工件到达车 间的情况不同

(Flow-Shop) 静态排序问题

排序时,所有工件都已到达,可一次性进行排序

动态排序问题

工件陆续到达,要随时安排它们的加工顺序

第32页/共87页

发动机机壳的加工与取货信息

一个加工车间负责加工发动机机壳,现在共有5个机壳等待加工。只 有一名技工在岗做此项工作。现各个机壳的标准加工时间已经被估算 出来,顾客也已经明确提出了他们所希望的完工时间。

发动机机壳

机壳1 机壳2 机壳3 机壳4 机壳5

所需标准加工时间(h) (包括机器调整)

第11页/共87页

• 对于某一工作 n个 地,在给定作的业一段的时间单内,台顺次机决定器下一排个被序加工问的工题件 (n/1)

• 可能要考虑交付日期、在制品数量、全部完工时间等因素

…

对象1 对象2 对象3

对象n

工作地

第12页/共87页

常用的优先顺序规则

规则

FCFS (First Come First Served)规则 EDD (Earliest Due Date)规则 SPT (Shortest Processing Time)规则 SCR (Smallest Critical Ratio)规则

第18页/共87页

最短余下时间 LWRK (Least work Remaining)

• 优先选择余下工作时间最短的工作

第19页/共87页

最多余下作业

MOPNR (Most Operations Remaining) • 优先选择余下处理工序最多的工作

生产运作管理之优化流程及产能调整概述(PPT 54张)

12

4.1.2 生产线平衡理论知识

每个工站最多可以安排的任务? 节拍时间 需要完成的多少任务? 节拍时间=8*60/150=3.2个/分钟 最少工站数=7.38分钟/3.2分钟=2.3个=3个

3.2分钟 3.2分钟 3.2分钟

各作业时间之和

7.38分钟

4.1.2 生产线平衡理论知识

• 1.节拍= 每日运转时间 / 预期产量

• 2.工站的理论最小值 工站数量=各作业时间之和 /节拍时间

式中

Nmin——工作地数的理论最小值 ;

4.1.2 生产线平衡理论知识

工站

工序

生产时间

空闲时间

工站1 工序1+工序3 1.5+1.6=3.1

工站2 工序2+工序4 2.4+0.8=3.2 工站3 工序5+工序6 0.75+0.33=1.08

每小时生产3个产品 = 每隔20分钟产出一个产品

计算公式:

节拍时间=

净运作时间 (时段)

产品需求 (时段)

4.1.2 生产线平衡理论知识

工序 填充 缝制身体 缝制外衣 粘贴五官 添加发声设备 加工时间(分) 1.5 2.4 1.6 0.8 0.75

瓶颈工序

2.4分钟/个小熊

包装

0.33

最大作业时间≤CT

4.1.2 生产线平衡理论知识

工站 一个或多个作业员在同一个工作地共同完成相 同产品加工工艺中某一特定作业的操作组合

瓶颈时间 产线作业工时最长的工站的标准工时称之为瓶 颈工时.它决定产线的产出速度

周期时间

(Cycle time)

完成所有加工工序所需时间

4.1.2 生产线平衡理论知识

节拍:英文名(Take time)-指生产线上连续出产两件 相同制品的时间间隔.它决定了生产线的生产能力、生 产速度和效率

生产效率与工作流程优化培训ppt

03

提高生产效率可以提高 产品质量,满足客户需 求。

04

提高生产效率可以提升 员工工作效率,提高员 工满意度。

影响生产效率的因素

01

02

03Leabharlann 04设备故障设备故障会导致生产线停工, 影响生产效率。

原材料供应不足

原材料供应不足会导致生产中 断,影响生产效率。

员工技能不足

员工技能不足会影响工作效率 ,降低生产效率。

生产效率是指在生产过程中,投入的 资源与产出的产品或服务之间的比率 。它反映了生产过程中的有效性,是 衡量企业生产效果的重要指标。

生产效率可以通过公式计算,即产出 量除以投入量,得出的数值越高,表 示生产效率越高。

生产效率的重要性

01

提高生产效率可以降低 生产成本,增加企业的 竞争力。

02

提高生产效率可以缩短 生产周期,加快产品上 市速度。

提高生产效率的工作流程设计原则

目标明确

明确工作流程的目标,确保每个环节都为实 现目标而服务。

精简高效

去除不必要的环节,使工作流程更加高效和 简洁。

标准化

将工作流程标准化,确保每个员工都能按照 标准操作,提高效率。

持续改进

定期评估工作流程,发现存在的问题并持续 改进。

生产效率和工作流程优化的案例分析

CHAPTER 06

未来生产效率与工作流程的发展趋 势

智能化、自动化技术的应用

1 2

自动化生产线

通过机器人和自动化设备实现生产线上的物料搬 运、加工、检测等环节,提高生产效率。

智能化决策支持系统

利用大数据、人工智能等技术,实现生产数据的 实时采集、分析和处理,为生产决策提供支持。

3

生产与作业管理-流程分析-降低流程产出时间

降低流程产出时间的策略

消除浪费

尝试消除流程中不必要的部分, 实现高效的流程。

优化资源利用

通过优化资源利用,如提高员工 工作效率,实现高效的流程。

提高工作效率

尝试利用技术手段,如使用高效 的软件来提高工作效率,实现高 效的流程。

实施流程优化的挑战

人员参与和配合

流程优化需要全体员工的参与和配合,缺乏支持和理解会导致流程优化落空。

技术工具的选择和使用

技术工具的选择和使用对流程优化的成功与否起到关键作用,需要根据具体情况制定方案。

不断改进的思维

流程优化不能止步于当前成果,需要不断针对实际情况进行思考和优化。

成功案例分享

1ቤተ መጻሕፍቲ ባይዱ

具体案例介绍

以某制造公司生产流程的优化为例,详

流程改进结果

2

细分析流程问题,并制定方案。

经过流程的优化,该公司生产效率提升

4 降低成本

在流程分析的基础上,对不必要的流程和资 源进行节约,从而降低成本。

流程分析的方法

1

流程图的制作

通过制作流程图,清晰直观地描述每一个环节,从而明确问题点。

2

流程时间测量

对流程中的每个环节进行时间测量,找出时间成本高的环节,优化流程。

3

唯一值流分析

通过分析唯一值流,找出生产及交付流程中的问题点,并制定对应的优化方案。

生产与作业管理-流程分 析-降低流程产出时间

本次演示旨在讲述流程分析的意义以及如何通过流程优化来降低产出时间。

流程分析的目的

1 减少浪费

流程分析能够鉴定流程中的浪费,从而设定 优化目标,提高效率。

2 精细化管理

流程分析可以细致地查看流程中的每一个环 节,从而进行精细化管理。

生产与作业管理——流程分析降低流程产出时间(PPT 45页)

◦ 了解目前生產流程運作 ◦ 生產力隨時間改變情形

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

利用率

利用率= 用以衡量資源的實際使用

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

生產力

生產力=

◦ 總要素生產力:通常使用金額來衡量

如:產出的金額除以所有投入的成本

◦ 部分因素生產力:個別投入因素的生產力

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

Little’s Law

描述產出率、產出時間與在製品庫存 量間的數學關係

產出時間 = 在製品數量/產出率

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類 4. 衡量流程績效

同步、非同步流程

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

•單一步驟、多重步驟

步驟

➢基於分析目的而將多個活動合為一項

單一步驟

• 以週期時間代表速度

多重步驟

• 由許多活動透過流向(flow)相互連結 • 內部緩衝功能

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

•分析吃角子老虎流程

機械式吃角子老虎 電子式吃角子老虎

吐出獎金 95%

95%

週期時間 15秒

10秒

60/15=$4 每小時賺進的錢 4× 60=$240

240× 5%=$12

60/10=$6 6× 60=$360 360× 5%=$18

賺進100$的平均 時間

100/12=8.3 hrs

100/18=5.5 hrs

Agenda

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

利用率

利用率= 用以衡量資源的實際使用

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

生產力

生產力=

◦ 總要素生產力:通常使用金額來衡量

如:產出的金額除以所有投入的成本

◦ 部分因素生產力:個別投入因素的生產力

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

Little’s Law

描述產出率、產出時間與在製品庫存 量間的數學關係

產出時間 = 在製品數量/產出率

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類 4. 衡量流程績效

同步、非同步流程

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

•單一步驟、多重步驟

步驟

➢基於分析目的而將多個活動合為一項

單一步驟

• 以週期時間代表速度

多重步驟

• 由許多活動透過流向(flow)相互連結 • 內部緩衝功能

生产与作业管理——流程分析降低流 程产出時間(PPT 45页)

•分析吃角子老虎流程

機械式吃角子老虎 電子式吃角子老虎

吐出獎金 95%

95%

週期時間 15秒

10秒

60/15=$4 每小時賺進的錢 4× 60=$240

240× 5%=$12

60/10=$6 6× 60=$360 360× 5%=$18

賺進100$的平均 時間

100/12=8.3 hrs

100/18=5.5 hrs

Agenda

管理学生产管理业务流程PPT课件

4

第4页/共29页

本章所涉及的流程

• 主生产计划、能力需求计划、物料需求计划编制流程 • 生产过程组织、控制流程

5

第5页/共29页

1. 主生产计划(MPS)

主生产计划(Master Production Schedule,简称为MPS)是确定每一个具体的 产品在每一个具体的时间段的生产计划。

计划的对象一般是最终产品,即企业的销售 产品,但有时也可能是组件的MPS计划,然后再 下达最终装配计划。主生产计划是一个重要的计 划层次。

7、生产计划的排定流程是怎样?画出流程图?

24

第24页/共29页

生产制造调查项

1、目前如何下达生产指令? 工单、排程表、生产看 板?

2、现有生产指令种类有哪些,厂内、委外、返工? 3、下达生产指令单位是哪个?一般生产周期有多

预按测量合同量 5 5 5 5 5 5 5 按5预测5 /合5同大5 者

合同量

12 8

276

13 5

2

毛需求 计划接收量

12 8 10 (10)

5 7 6 5 13 5 5 5

(10)

(10)

(20)

(10)

预计库存量

8 6 8 8 13 6 10 5 12 7 12 7

净需求

7

2

5

13

3

计划产出量

8

第8页/共29页

粗能力计划的计算

建立关键工作中心的资源清单。 进一步确定某工作中心的各具体时段的负荷与能力,找出超负荷时段 再确定各时段的负荷有哪些物品引起的,各占用的资源情况如何,然后

平衡工作中心的能力,同时要总体平衡MPS的最终产品的各子件的进 度(可初步平衡,详细的平衡在物料需求计划与能力需求计划时制订进 行)

第4页/共29页

本章所涉及的流程

• 主生产计划、能力需求计划、物料需求计划编制流程 • 生产过程组织、控制流程

5

第5页/共29页

1. 主生产计划(MPS)

主生产计划(Master Production Schedule,简称为MPS)是确定每一个具体的 产品在每一个具体的时间段的生产计划。

计划的对象一般是最终产品,即企业的销售 产品,但有时也可能是组件的MPS计划,然后再 下达最终装配计划。主生产计划是一个重要的计 划层次。

7、生产计划的排定流程是怎样?画出流程图?

24

第24页/共29页

生产制造调查项

1、目前如何下达生产指令? 工单、排程表、生产看 板?

2、现有生产指令种类有哪些,厂内、委外、返工? 3、下达生产指令单位是哪个?一般生产周期有多

预按测量合同量 5 5 5 5 5 5 5 按5预测5 /合5同大5 者

合同量

12 8

276

13 5

2

毛需求 计划接收量

12 8 10 (10)

5 7 6 5 13 5 5 5

(10)

(10)

(20)

(10)

预计库存量

8 6 8 8 13 6 10 5 12 7 12 7

净需求

7

2

5

13

3

计划产出量

8

第8页/共29页

粗能力计划的计算

建立关键工作中心的资源清单。 进一步确定某工作中心的各具体时段的负荷与能力,找出超负荷时段 再确定各时段的负荷有哪些物品引起的,各占用的资源情况如何,然后

平衡工作中心的能力,同时要总体平衡MPS的最终产品的各子件的进 度(可初步平衡,详细的平衡在物料需求计划与能力需求计划时制订进 行)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

◦ 如:1000單位的能源投入,產生新能源800 單位,效率=80%

生產、整備與作業時間

作業時間(operation time)=整備時間+ 生產時間

生產時間(run time)

◦ 生產一批零件所需的時間(批量大小*時間 /單位)

整備時間(setup time)

◦ 生產前準備機器的時間 ◦ 不納入利用率計算

有小孩的家庭 提供快速服務

標準化確保品質

顧客點餐

原料

烹煮

組合

完成

送餐

混合式生產

混合式生產 (hybrid)

◦ 兼具前兩者,先製作並儲存通用的品件,根據實 際訂單,於後續流程使用通用品件完成

特點

◦ 彈性滿足顧客偏好

為您特製

組合

原料

烹煮

在製品

顧客點餐

客製化或 標準化?

送餐

兼顧標準化 與客製化

組合

完成品

切割流程圖將任務分解為數個小流程

◦ 水平 ◦ 垂直

將代幣投入 吃角子老虎

拉下 機器把手

玩家活動 內部的機器活動

輸

贏或輸

是

再玩 一次

否

放棄

贏

啟動獎金 給付裝置

付出獎金

獎金箱 滿了嗎

是

將代幣移 至收益箱

否 將代幣移

至獎金箱

收益箱

獎金箱

Agenda

1. 流程分析 2. 流程圖

3. 流程的種類

4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

為什麼要瞭解流程分析?

流程的運作是維持企業競爭優勢的要素!

若流程無法符合企業的需求將浪費企業 的作業時間。 Ex.速食業

什麼是作業流程?

作業流程(Process)

◦ 企業將投入(Input)轉換成產出(Output)的所 有活動。

學習作業流程分析的目的?

分析流程讓我們瞭解企業重要的問題! Ex. a.在單位時間內可以服務多少顧客? b.想增加產能,如何做? c.這樣流程須花費多少錢?

4-3 流程種類

單一、多重步驟流程 接單生產、存貨生產、混合式生產流程

同步、非同步流程

單一步驟、多重步驟

步驟

➢基於分析目的而將多個活動合為一項

單一步驟

• 以週期時間代表速度

多重步驟

• 由許多活動透過流向(flow)相互連結 • 內部緩衝功能

多重步驟流程

第一階段

第二階段

第三階段

定義緩衝、阻礙、停工待料

步驟 1

緩衝 (buffering)

步驟 3

緩衝

➢是指步驟間的儲存機制,暫時儲存前一個步驟的產 出,等待下一個步驟繼續使用

定義緩衝、阻礙、停工待料

步驟 1

緩衝 (buffering)

步驟 3

阻塞 (Blocking)

阻塞

➢通常發生在當某一步驟完成,但沒有倉儲空間時, 而必須暫停活動

定義緩衝、阻礙、停工待料

2. 流程圖

3. 流程的種類 4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

4-2 流程圖

描述「作業進行流程」的一種圖表。

◦ 描寫作業由頭至尾的順序 ◦ 盡可能敘述所有可能的狀況

顯示出各個基本作業間的相關性

4-2 流程圖

基本元素

◦ 任務 ◦ 流向 ◦ 貨物或庫存(等候區) ◦ 決策點

生產力=

產出 投入

◦ 總要素生產力:通常使用金額來衡量

如:產出的金額除以所有投入的成本

◦ 部分因素生產力:個別投入因素的生產力

如:每位員工可以生產多少部電腦

效率

效率=

實際產出 標準投入

◦ 如:某機器設定每分鐘可以包裝30盒麥片, 生產中實際包裝了36盒,效率=120%

亦可衡量一個流程的得失

◦ 依據實際訂單進行生產

特點

◦ 可將半成品與製成品庫存降到最低

堅持傳統方式製造

顧客點餐

原料

烹煮

看到漢堡製造過程,覺得 是依需求的高品質產品

組合

送餐

蔬菜湯

存貨生產

存貨生產(make-to-stock)

◦ 首重製品存貨數量的控制,適合季節性產品,淡季→ 存貨,旺季→供應

特點

◦ 藉由製成品實際或預測數量進行控制

McDonald新流程

1995年推出

結合最新科技與智慧型流程設計,發展出 一套快速回應流程

結合新技術 快速服務

顧客點餐

全程僅需 59秒

原料

烹煮

在製品

組合

送餐

同步、非同步流程

同步(Pacing)

➢品件以固定的時間在流程中移動 ➢運用機械裝置

30 s

30 s 兩條路徑

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類

60/10=$6 6× 60=$360 360× 5%=$18

賺進100$的平均 時間

100/12=8.3 hrs

100/18=5.5 hrs

效能(可使用時間 與實際使用時間 $12× 24hrs× 50%=$144 $18× 24hrs× 50%=$216

的比值)=50%

Agenda

1. 流程分析

產出時間(Throughput Time)

定義

◦ 單位產品停留於系統內的平均時間 ◦ 作業的實際時間+等時間

30s

30s

30s

30s

30s

30s

一同步工作站如上,其週期時間是30 秒,則產出時間=30s*6=180秒

生產與作業管理

第四章 流程分析

宗培倫、蕭婉芝、郭俊宏 曾暐鈞、吳聯稚、蔡幸穎

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類 4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

Agenda

1. 流程分析

2. 流程圖 3. 流程的種類 4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

分析流程的步驟

step1. 清楚流程分析目的是什麼?想解決什 麼課題?

step2. 繪製作業流程圖 step3. 訂定可量化績效指標

分析吃角子老虎流程

機械式吃角子老虎 電子式吃角子老虎

吐出獎金 95%

95%

週期時間 15秒

10秒

60/15=$4 每小時賺進的錢 4× 60=$240

240× 5%=$12

步驟 1

緩衝 (buffering)

步驟 3

阻塞 (Blocking)

停工待料 (Starving)

停工待料

➢當後步驟沒有可進行的工作,而必須暫停活動

平行作業-解決阻塞和缺貨

瓶頸(bottle-neck)

50%

同時作業

50% 選擇路徑

不同產品的生產

接單生產

接單生產(make-to-order)

4. 衡量流程績效

5. 流程分析範例 6. 降低流程產出時間 7. 結論

4-4衡量流程績效

績效指標計算有許多不同形式,進行決 策前應了解其績效指標產生方式

作業主管可藉流程績效指標

◦ 了解目前生產流程運作 ◦ 生產力隨時間改變情形

利用率

利用率=

使用時間 可用時間

用以衡量資源的實際使用

生產力

生產、整備與作業時間

作業時間(operation time)=整備時間+ 生產時間

生產時間(run time)

◦ 生產一批零件所需的時間(批量大小*時間 /單位)

整備時間(setup time)

◦ 生產前準備機器的時間 ◦ 不納入利用率計算

有小孩的家庭 提供快速服務

標準化確保品質

顧客點餐

原料

烹煮

組合

完成

送餐

混合式生產

混合式生產 (hybrid)

◦ 兼具前兩者,先製作並儲存通用的品件,根據實 際訂單,於後續流程使用通用品件完成

特點

◦ 彈性滿足顧客偏好

為您特製

組合

原料

烹煮

在製品

顧客點餐

客製化或 標準化?

送餐

兼顧標準化 與客製化

組合

完成品

切割流程圖將任務分解為數個小流程

◦ 水平 ◦ 垂直

將代幣投入 吃角子老虎

拉下 機器把手

玩家活動 內部的機器活動

輸

贏或輸

是

再玩 一次

否

放棄

贏

啟動獎金 給付裝置

付出獎金

獎金箱 滿了嗎

是

將代幣移 至收益箱

否 將代幣移

至獎金箱

收益箱

獎金箱

Agenda

1. 流程分析 2. 流程圖

3. 流程的種類

4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

為什麼要瞭解流程分析?

流程的運作是維持企業競爭優勢的要素!

若流程無法符合企業的需求將浪費企業 的作業時間。 Ex.速食業

什麼是作業流程?

作業流程(Process)

◦ 企業將投入(Input)轉換成產出(Output)的所 有活動。

學習作業流程分析的目的?

分析流程讓我們瞭解企業重要的問題! Ex. a.在單位時間內可以服務多少顧客? b.想增加產能,如何做? c.這樣流程須花費多少錢?

4-3 流程種類

單一、多重步驟流程 接單生產、存貨生產、混合式生產流程

同步、非同步流程

單一步驟、多重步驟

步驟

➢基於分析目的而將多個活動合為一項

單一步驟

• 以週期時間代表速度

多重步驟

• 由許多活動透過流向(flow)相互連結 • 內部緩衝功能

多重步驟流程

第一階段

第二階段

第三階段

定義緩衝、阻礙、停工待料

步驟 1

緩衝 (buffering)

步驟 3

緩衝

➢是指步驟間的儲存機制,暫時儲存前一個步驟的產 出,等待下一個步驟繼續使用

定義緩衝、阻礙、停工待料

步驟 1

緩衝 (buffering)

步驟 3

阻塞 (Blocking)

阻塞

➢通常發生在當某一步驟完成,但沒有倉儲空間時, 而必須暫停活動

定義緩衝、阻礙、停工待料

2. 流程圖

3. 流程的種類 4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

4-2 流程圖

描述「作業進行流程」的一種圖表。

◦ 描寫作業由頭至尾的順序 ◦ 盡可能敘述所有可能的狀況

顯示出各個基本作業間的相關性

4-2 流程圖

基本元素

◦ 任務 ◦ 流向 ◦ 貨物或庫存(等候區) ◦ 決策點

生產力=

產出 投入

◦ 總要素生產力:通常使用金額來衡量

如:產出的金額除以所有投入的成本

◦ 部分因素生產力:個別投入因素的生產力

如:每位員工可以生產多少部電腦

效率

效率=

實際產出 標準投入

◦ 如:某機器設定每分鐘可以包裝30盒麥片, 生產中實際包裝了36盒,效率=120%

亦可衡量一個流程的得失

◦ 依據實際訂單進行生產

特點

◦ 可將半成品與製成品庫存降到最低

堅持傳統方式製造

顧客點餐

原料

烹煮

看到漢堡製造過程,覺得 是依需求的高品質產品

組合

送餐

蔬菜湯

存貨生產

存貨生產(make-to-stock)

◦ 首重製品存貨數量的控制,適合季節性產品,淡季→ 存貨,旺季→供應

特點

◦ 藉由製成品實際或預測數量進行控制

McDonald新流程

1995年推出

結合最新科技與智慧型流程設計,發展出 一套快速回應流程

結合新技術 快速服務

顧客點餐

全程僅需 59秒

原料

烹煮

在製品

組合

送餐

同步、非同步流程

同步(Pacing)

➢品件以固定的時間在流程中移動 ➢運用機械裝置

30 s

30 s 兩條路徑

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類

60/10=$6 6× 60=$360 360× 5%=$18

賺進100$的平均 時間

100/12=8.3 hrs

100/18=5.5 hrs

效能(可使用時間 與實際使用時間 $12× 24hrs× 50%=$144 $18× 24hrs× 50%=$216

的比值)=50%

Agenda

1. 流程分析

產出時間(Throughput Time)

定義

◦ 單位產品停留於系統內的平均時間 ◦ 作業的實際時間+等時間

30s

30s

30s

30s

30s

30s

一同步工作站如上,其週期時間是30 秒,則產出時間=30s*6=180秒

生產與作業管理

第四章 流程分析

宗培倫、蕭婉芝、郭俊宏 曾暐鈞、吳聯稚、蔡幸穎

Agenda

1. 流程分析 2. 流程圖 3. 流程的種類 4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

Agenda

1. 流程分析

2. 流程圖 3. 流程的種類 4. 衡量流程績效 5. 流程分析範例 6. 降低流程產出時間 7. 結論

分析流程的步驟

step1. 清楚流程分析目的是什麼?想解決什 麼課題?

step2. 繪製作業流程圖 step3. 訂定可量化績效指標

分析吃角子老虎流程

機械式吃角子老虎 電子式吃角子老虎

吐出獎金 95%

95%

週期時間 15秒

10秒

60/15=$4 每小時賺進的錢 4× 60=$240

240× 5%=$12

步驟 1

緩衝 (buffering)

步驟 3

阻塞 (Blocking)

停工待料 (Starving)

停工待料

➢當後步驟沒有可進行的工作,而必須暫停活動

平行作業-解決阻塞和缺貨

瓶頸(bottle-neck)

50%

同時作業

50% 選擇路徑

不同產品的生產

接單生產

接單生產(make-to-order)

4. 衡量流程績效

5. 流程分析範例 6. 降低流程產出時間 7. 結論

4-4衡量流程績效

績效指標計算有許多不同形式,進行決 策前應了解其績效指標產生方式

作業主管可藉流程績效指標

◦ 了解目前生產流程運作 ◦ 生產力隨時間改變情形

利用率

利用率=

使用時間 可用時間

用以衡量資源的實際使用

生產力