灯珠结温和散热面积计算理论

LED结温热阻计算方法详解

LED结温热阻计算方法详解.Ta: 环境温度Rsa:铝基散热装置的热阻、散热器与环境间的热阻Ts: 散热装置的温度. Rms:铝基板到铝散热装置的热阻Tm: 铝基板的温度. Rcm:引脚到铝基板的热阻Tc: 引脚的温度. Rjc:PN结到引脚的热阻、结壳间的热阻Rja:PN结点到环境的热阻 Tj:晶体管的结温、芯片PN结最大能承受之温度( 100-130℃)P表示功耗 Rcs表示晶体管外壳与散热器间的热阻,L50: LED光源亮度降至50%的寿命L70: LED光源亮度降至70%的寿命结温计算的过程:1.热阻与温度、功耗之间的关系为: Ta=Tj-*P(Rjc+Rcs+Rsa)=Tj-P*Rja,2.当功率晶体管的散热片足够大而且接触足够良好时,壳温Tc=Ta晶体管外壳与环境间的热阻Rca=Rcs+Rsa=0。

此时Ta=Tj-*P(Rjc+Rcs+Rsa)演化成公式Ta=Tc=Tj-P*Rjc。

厂家规格书一般会给出,最大允许功耗Pcm、Rjc及(或) Rja等参数。

一般Pcm 是指在Tc=25℃或Ta=25℃时的最大允许功耗。

当使用温度大于25℃时,会有一个降额指标。

3.以ON公司的为例三级管2N5551举个实例:1)2N5551规格书中给出壳温Tc=25℃时的最大允许功耗是1.5W,Rjc是83.3度/W。

2)代入公式Tc=Tj- P*Rjc有:25=Tj-1.5*83.3可以从中推出最大允许结温Tj为150度。

一般芯片最大允许结温是确定的。

所以,2N5551的允许壳温与允许功耗之间的关系为:Tc=150-P*83.3。

3)比如,假设管子的功耗为1W,那么,允许的壳温Tc=150-1*83.3=66.7度。

4)注意,此管子Tc =25℃时的最大允许功耗是1.5W,如果壳温高于25℃,功率就要降额使用。

规格书中给出的降额为12mW/度(0.012W/度)。

5)我们可以用公式来验证这个结论。

假设壳温为Tc,那么,功率降额为0.012*(Tc-25)。

大功率led灯外壳散热面积如何算

LED 近年来, 大功率LED 发展较快, 在结构和性能上都有较大的改进, 产量上升、 价格下降; 还开发出单颗功率为100W的超大功率白光LED。

与前几年相比较, 在发光效率上有长足的进步。

例如, Edison 公司前几年的20W白光 LED, 其光通量为700lm, 发光效率为35lm/W。

2007 年开发的100W白光 LED, 其光通量为6000lm, 发光效率为60lm/W。

又例如, Lumiled公司最近开发的K2 白光 LED, 与其Ⅰ 、 Ⅲ系列同类产品比较如表1 所示。

从表中可以看出: K2 白光LED 在光通量、 最大结温、 热阻及外廓尺寸上都有较大的改进。

Cree 公司新推出的XLamp XR~E 冷白光LED, 其最高亮度挡QS 在 350mA 时光通量可达 107~114lm。

这些性能良好的大功率LED 给开发LED 白光照明灯具创造了条件。

前几年, 各种白光LED 照明灯具主要是采用小功率Φ5 白光LED 来做的。

如1~5W的灯泡、 15~20W的管灯及 40~60W的路灯、 投射灯等。

这些灯具使用了几十到几百个Φ5 白光 LED, 生产工艺复杂、 可靠性差、 故障率高、 外壳尺寸大, 并且亮度不足。

为改进上述缺点, 这几年逐步采用大功率白光LED 来替代Φ5 白光 LED 来设计新型灯具。

例如,用 18 个2W的白光LED 做成的街灯, 若采用 Φ5 白光LED 则要几百个。

另外, 用一个1. 25W的 K2 系列白光LED, 可做成光通量为 65lm 的强光手电筒, 照射距离可达几十米。

若采用 Φ5 白光 LED来做则是不可能的。

图 1 结温TJ与相对出光率关系图 用大功率LED 做的灯具其价格比白炽灯、 日光灯、 节能灯要高得多, 但它的节能效果及寿命比其他灯具也清风剑客 高的多。

如果在路灯系统及候机大厅、 大型百货商场或超市、 高级宾馆大堂等用电大户的公共场所全部采用 LED 灯具, 其一次性投资较高, 但长期的节电效果及经济性都是值得期待的。

LED散热设计与计算公式

三:热阻(表征阻止热量传递的能力的综合参量),单位℃/W,方程式中用 “R”或“θ”表示。 导热热阻:R=L/(KA),L为平板厚度;A为平板垂直于热流方向的截面积; K为平板材料的导热率。 对流换热热阻:R=1/(hA),h为对流换热系数,A 为换热面积; 辐射热阻: 1,对于两个物体表面的辐射:R=1/(A1F1-2)或1/(A2F2-1) 2,对于物体与环境大气的辐射:R=1/(hrA) 式中:A,A1,A2为物体互辐 射的表面积;F1-2和F2-1为辐射角系数;hr为辐射换热系数; 以上三种热阻 或综合热阻也可以用以下的公式定义: R12=(T1-T2)/Q(T1>T2) 式中: T1,T2为某两点位置的温度;Q为通过的1,2点的传导热速率,则R12为1,2点 件的热阻。虽然热阻单位不同但其值是等效的,例:1℃/W=1K/W 四:接触热阻,单位㎡*K/W,在公式中用Rc表示; 对于单位面积的交界面接触 热阻定义为:Rc=(T2A-T2B)/Q,其中,T2A,T2B为两交接面的表面温度,Q为 通过交接面的传热速率。 减少触热阻的措施: 1. 增加借组部分面积,增加 结合压力,减小结合面粗糙度,提高结合面的平面度, 2. 选择导热率达界面 流体,自然状态下界面空隙的流体多为空气,而空气的导热系数极低 (0.023W/m*k)而在界面涂上有较高的导热能力的物体 五:散热器的设计及选择; ①;定义热边界条件(系统总的热耗散功率Q,最大 工作的温度TA,元器最大允许工作温度TJ) ②;估算系统热阻Rja=(Tj-Ta)/Q ③;估算散热热阻Rba=(Tj-Ta)/Q-Rjb ④;设计/选择散热器(根据估算的Rba为 初始目标进行散热器的设计或从散热设备制造商提供的规格数据选择合适的 散热器)

LED 散热设计与计算公式

一:LED灯具热分析公式: Tj ≧Ta + (

10LED灯具算热详细计算

吸顶式10LED灯具的LED散热计算吸顶式10LED灯具原采用白炽灯为光源,因其光源寿命短,抗振性能差,灯具维护频繁,维护成本高。

为了改善以上的问题,现采用的1W LED做为光源进行改善,从而达到免维护的效果。

因为船上的空间狭小,为了使LED10LED灯具在舰船上得到很好的应用,需将其灯具高度尺寸控制到最小,所以需对LED 光源进行散热设计。

散热方案:将LED光学模块通过辐射和对流的方式对外散热。

具体方案是,将10个1W的LED光源用回流焊方式焊接到圆形铝基板上,再将铝基板用螺钉固定到散热壳体上,保证了从热源(LED)到散热壳体之间的最短传热途径,从而也降低了灯具内部传热过程中的热阻。

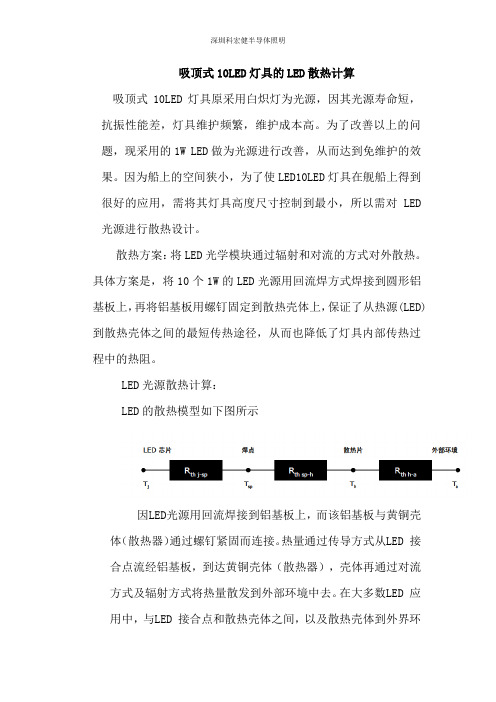

LED光源散热计算:LED的散热模型如下图所示因LED光源用回流焊接到铝基板上,而该铝基板与黄铜壳体(散热器)通过螺钉紧固而连接。

热量通过传导方式从LED 接合点流经铝基板,到达黄铜壳体(散热器),壳体再通过对流方式及辐射方式将热量散发到外部环境中去。

在大多数LED 应用中,与LED 接合点和散热壳体之间,以及散热壳体到外界环境之间相比,LED和铝基板及铝基板与散热壳体之间的接触热阻还是相对较小的。

LED,其功率采用1W,查规格得知,从接合点到焊接点(Rth j-sp) 的热阻值为11°C/W,最高接合点温度为120°C。

外部环境取实验室高温温度40+/-3°C中的温度43°C,要求的品质保证温度20°C.在LED 焊接点和散热片间的热阻值Rth sp-h 取决于包括表面抛光度、平整度、所施加的安装应力、接触面积以及接口材料类型及其厚度在内的多种因素。

如果有好的设计,那么它可以最低降至小于1°C/W。

Tj = Ta + Ptotal (Rth j-sp + Rth sp-h + Rth h-a)+20 Rth h-a = (Tj- Ta-20 - Ptotal Rth j-sp- Ptotal Rth sp-h)/ Ptotal=(120-43-20 -0.96*11-0.96*1)/0.96=45.48°C/WRth h-a =1/ (hf *Af) 其中hf是自然冷却系数,取值范围5-16,按最差状态取5,Af是散热表面积所以Af=1/(45.48*5)=0.004398m2=4398mm2,所需总面积为10*4398=43980mm2测得3D表面积75100mm2,大于43980mm2,符合散热要求。

LED灯的热分析解决方案

LED灯的热分析解决方案摘要:热量传导方式有三种:对流、辐射、传导,热设计/热管理的主要内容是,为产品制定热设计方案,并通过热仿真、热测试等方法预测和验证产品的热设计方案,以及优化和改进产品的热设计,以保证产品长期安全、可靠地运行。

本文通过对一款PAR38 LED灯的散热实验研究对比分析各种方法对热量的影响,从而找到此灯热设计解决方案,进而总结散热通道上各影响因素的作用。

关键词:LED灯;热设计;热辐射;散热面积;散热;散热通道;工作环境温度1 引言LED灯散热问题一直是照明产品的一个重要参数。

一方面LED的发热量大,并且是温度敏感器件。

温度升高会影响LED的寿命、光效、光色、色温,以及正向电压、最大输入电流等光度、色度和电气参数及可靠性等性能。

另一方面,受人工智能和创新的影响,led智能灯越来越多的出现在市场上,其集成的功能也越来越多,导致led灯的功率越来越高,但驱动板上电子元器件却越来越多,那么对温度敏感的元器件也就越来越多,要求灯工作时内部环境温度越来越低,以满足电子元器件的工作温度要求。

2热状况初步分析本文研究对象PAR38智能灯是一款集成视频、对讲、红外感应、PIR检测、光敏检测等多功能的光源型led灯。

整灯满载功率为14w,COB功率约7w,而Par38灯尺寸为φ120*150,在如此小的散热空间里实现如此高的功率,对热设计要求非常高。

此款智能灯防护等级为IP54,这个防护等级相当于关闭了内部热对流的散热通道,对散热也是不利的。

其中PIR电路板上PIR sensor工作温度要求0~75°,因此要求灯工作时,灯内环境温度低于75度。

以下附图一简示灯的结构。

外壳胶座为塑胶PBT,导热系数只有不到0.2W/(m·K),上盖透镜也是塑料,COB安装在铝合金散热器上,导热系数虽有96W/(m·K),但其被包覆在塑胶外壳内,虽然尽量增加其翅片增大散热面积,但热量仍难以散发出去。

LED灯珠散热计算方法及公式.

2019/6/25

27

Ifmax(mA)

电流降级曲线

小功率LED

Ta(℃)

实际数据

1

外推数据

实际数据

外推数据

实际数据

外推数据

2019/6/25

测试时间(小时) 10

二、LED的热工模型

1. LED热量的来源

•输入的电能中(约85%)因无效复合而产生的热量;

•来自工作环境的热量。

2. LED的热工模型

•LED芯片很微小,其热容可忽略;

•输入电能中大部分(约85%)转化为热量,一般计 算中忽略转化为光的部分能量(约15%),假设所有 的电能都转变成了热;

绿色

+0.04

+0.05

nm/℃

蓝绿色

+0.04

+0.05

nm/℃

蓝色

+0.04

+0.05

nm/℃

白光LED色温—结温飘移曲线

CCT (K)

白色

2019/6/25

Tj(℃) 6

(3)正向压降Vf结温Tj的关系 Vf(Tj2)= Vf(Tj1)+kΔ Tj

k=Δ Vf/Δ Tj :正向压降随结温变化的系数,通常取-2.0mV/℃.

环氧树脂热膨胀系数随温度变化曲线

Hale Waihona Puke 2019/6/259

(7)热对LED寿命的影响

不同温度下AlInGaP Power LED老化测试结果

相 对 光 输 出

实际数据 外推数据 实际数据 外推数据 实际数据 外推数据

测试时间(小时)

LED散热机理详解

LED散热机理详解LED的散热现在越来越为人们所重视,这是因为LED的光衰或其寿命是直接和其结温有关,散热不好结温就高,寿命就短,依照阿雷纽斯法则温度每降低10℃寿命会延长2倍。

从Cree 公司发布的光衰和结温的关系图(图1)中可以看出,结温假如能够控制在65°C,那么其光衰至70%的寿命可以高达10万小时!这是人们梦寐以求的寿命,可是真的可以实现吗?是的,只要能够认真地处理它的散热问题就有可能做到!遗憾的是,现在实际的LED灯的散热和这个要求相去甚远!以致LED灯具的寿命变成了一个影响其性能的主要问题,所以必须要认真对待!图1:光衰和结温的关系(点击图片放大)而且,结温不但影响长时间寿命,也还直接影响短时间的发光效率,例如Cree公司的XLamp7090XR-E的发光量和结温的关系如图2所示。

图2:结温和发光量的关系(点击图片放大)假如以结温为25度时的发光为100%,那么结温上升至60度时,其发光量就只有90%;结温为100度时就下降到80%;140度就只有70%。

可见改善散热,控制结温是十分重要的事。

除此以外LED的发热还会使得其光谱移动;色温升高;正向电流增大(恒压供电时);反向电流也增大;热应力增高;荧光粉环氧树脂老化加速等等种种问题,所以说,LED的散热是LED灯具的设计中最为重要的一个问题。

第一部分LED芯片的散热一.结温是怎么产生的LED发热的原因是因为所加入的电能并没有全部转化为光能,而是一部分转化成为热能。

LED的光效目前只有100lm/W,其电光转换效率大约只有20~30%左右。

也就是说大约70%的电能都变成了热能。

具体来说,LED结温的产生是由于两个因素所引起的。

1.内部量子效率不高,也就是在电子和空穴复合时,并不能100%都产生光子,通常称为由“电流泄漏”而使PN区载流子的复合率降低。

泄漏电流乘以电压就是这部分的功率,也就是转化为热能,但这部分不占主要成分,因为现在内部光子效率已经接近90%。

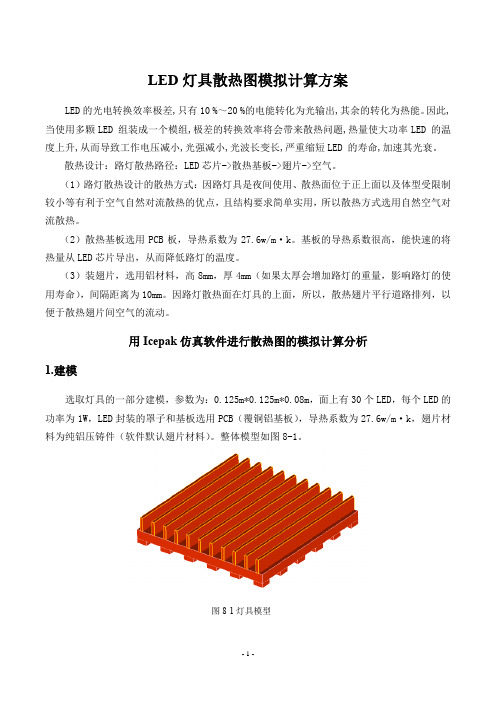

LED灯具散热图模拟计算方案

LED灯具散热图模拟计算方案LED的光电转换效率极差,只有10 %~20 %的电能转化为光输出,其余的转化为热能。

因此,当使用多颗LED 组装成一个模组,极差的转换效率将会带来散热问题,热量使大功率LED 的温度上升,从而导致工作电压减小,光强减小,光波长变长,严重缩短LED 的寿命,加速其光衰。

散热设计:路灯散热路径:LED芯片->散热基板->翅片->空气。

(1)路灯散热设计的散热方式:因路灯具是夜间使用、散热面位于正上面以及体型受限制较小等有利于空气自然对流散热的优点,且结构要求简单实用,所以散热方式选用自然空气对流散热。

(2)散热基板选用PCB板,导热系数为27.6w/m·k。

基板的导热系数很高,能快速的将热量从LED芯片导出,从而降低路灯的温度。

(3)装翅片,选用铝材料,高8mm,厚4mm(如果太厚会增加路灯的重量,影响路灯的使用寿命),间隔距离为10mm。

因路灯散热面在灯具的上面,所以,散热翅片平行道路排列,以便于散热翅片间空气的流动。

用Icepak仿真软件进行散热图的模拟计算分析1.建模选取灯具的一部分建模,参数为:0.125m*0.125m*0.08m,面上有30个LED,每个LED的功率为1W,LED封装的罩子和基板选用PCB(覆铜铝基板),导热系数为27.6w/m·k,翅片材料为纯铝压铸件(软件默认翅片材料)。

整体模型如图8-1。

图8-1灯具模型2. 对模型进行散热模拟计算分析(1)气流的速度向量图:如图8-2、图8-3分别是位置为无翅片散热和带翅片散热气流速度向量图,图中可以看出整体的气流是做上升运动。

冷空气从灯具边缘往中间流动,与翅片上的热量进行交换,带走翅片上的热量。

气流在灯具附近的速度很低,然后吸收高温灯具的热量,气流受热速度逐渐增大,慢慢向灯具上方流动,同时周围环境空气不断向灯具涌动,与灯具和中间的热空气产生热交换,带走了更多的热量,气流越往上流动,速度越大,温度越低,最后和环境温度达到热平衡。

LED灯发热的原因及计算公式

LED灯发热的原因及计算公式LED灯泡火爆市场,各大品牌网店价格眼花缭乱,贵也有贵的道理,便宜也有便宜的市场。

今天小编来说说LED灯泡的缺点之一:发热。

LED灯泡发热了怎么办?LED是会产生热量的,很多人就会以为LED是冷光源,这仅仅是指LED的发光原理而已综合电流注入效率、辐射发光量子效率、芯片外部光取出效率等,最终大概只有30-40%的输入电能转化为光能,其余60-70%的能量主要以非辐射复合发生的点阵振动的形式转化热能。

而芯片温度的升高,则会增强非辐射复合,进一步消弱发光效率。

因为,人们主观上认为大功率LED没有热量,事实上确有。

大量的热,以至于在使用过程中发生问题。

加上很多初次使用大功率LED的人,对热问题又不懂如何有效地解决,使得产品可靠性成为主要问题。

内部量子效率不高,也就是在电子和空穴复合时,并不能100%都产生光子,通常称为由电流泄漏而使PN区载流子的复合率降低。

泄漏电流乘以电压就是这部分的功率,也就是转化为热能,但这部分不占主要成分,因为现在内部光子效率已经接近90%。

内部产生的光子无法全部射出到芯片外部而最后转化为热量,这部分是主要的,因为目前这种称为外部量子效率只有30%左右,大部分都转化为热量了。

就如前文所说虽然白炽灯的光效很低,只有151m/W左右,但是它几乎将所有的电能都转化为光能而辐射出去,因为大部分的辐射能是红外线,所以光效很低,但是却免除了散热的问题。

LED灯泡的散热解决方法:解决LED灯泡的散热,主要从两个方面入手,封装前与封装后,可以理解为LED芯片散热与LED灯泡散热。

LED芯片散热主要与衬底和电路的选择与工艺有关,本文暂不阐述。

本文主要介绍LED灯泡的散热,因为任何LED都会制成灯具,所以LED芯片所产生的热量最后总是通过灯具的外壳散到空气中去。

蕾雨斯灯饰照明认为如果散热不好,因为LED芯片的热容量很小,一点点热量的积累就会使得芯片的结温迅速提高,如果长时期工作在高温的状态,它的寿命就会很快缩短。

LED的散热面积怎么计算

LED的散热面积怎么计算

理论上LED是用1W有多少散热面积去解决散热的,但这个行业里没有标准定论,我们一般定在40以上就可以了。

但也见过才20多平方厘米/W,的照样弄得很好。

如果要单算面积在PROE里面有算面积的属性,输入密度,会出来很多参考的数字。

只能做参考。

计算公式很麻烦,散热面积一般越大越好。

有一个经验值是50平方厘米/W,不过这个也不是一个确定的值有很多说法的.这个数值比较保险

小弟查到一家公司推荐的散热数据,不知道是否有用,对于1W大功率LED 白光(其他颜色基本相同)我司推荐散热片有效散热表面积总和≥50-60平方厘米。

对于3W产品,推荐散热片有效散热表面积总和≥150平方厘米,更高功率视情况和试验结果增加,尽量保证散热片温度不超过60℃。

大功率LED散热器导热、散热机理分析

本文主要运用热传导、对流、辐射以及能量守恒定律等相关理论知识,对LED散热器的导热、散热机理进行了简单的分析,并就环境温度、散热器导热系数、表面材料的辐射系数等因素对LED灯结温的影响进行了讨论。

最后通过实验对部分分析结果进行了验证。

LED灯由于节能、环保、工作寿命长等特点而倍受社会各界的关注,然而大功率LED 灯在工作过程中,除发光外同时产生大量热能,而LED结温(芯片温度)的高低直接影响灯具的寿命。

因此,大功率LED灯需要散热器将热量二次导出,并散发到环境中。

通电开始LED 灯及散热器的温度会不断升高,工作一定时间后,LED灯产生的热量与散热器等散出的热量达到一定的平衡,最终LED灯的结温达到一个稳定状态。

LED灯结温的高低除与其本身的参数、实际功率有关外,还与散热器的性能有关,下面就LED结温与散热器性能的关系及LED散热器导热、散热的机理进行分析、讨论。

一、LED散热器导热、散热机理分析我们采用同样的灯源、环境和连接方式,对不同的散热器进行分析,在实际LED结温测试时,为了测温点的稳定性,我们给LED灯及散热器外置了一个玻璃箱(参见图1)。

Q产=W*a*t式中:Q产:LED灯工作时产生的热量W:LED实际功率a:系数(与发光效率有关)t:时间产热在一定条件下,LED灯工作时,同样的灯源和电源产生的热量可以简单地认为与其功率、时间等成正比,基本上是一个恒定值,与散热器无关,可用下式表示:散热图1所示LED散热过程如下:首先,LED灯产生的热量少部分传递给灯罩,大部分通过铝基板传给散热器,再由散热器上端面传导至散热器外表面,然后由散热器外表面、灯罩(因实验条件相同,这里假定灯罩传递的热量数值变化不大,是一个定值)等渠道通过热辐射、对流等方式将热量传给玻璃箱内的空气,最后热量再通过玻璃箱直接传到环境空气中。

其中LED灯到散热器外表面的传热方式以传导为主,另外有少量热(散热器内腔)通过对流和辐射等方式传递,为便于分析在此忽略不计。

散热计算方法

大功率LED的散热问题:LED是个光电器件,其工作过程中只有15%~25%的电能转换成光能,其余的电能几乎都转换成热能,使LED的温度升高。

在大功率LED中,散热是个大问题。

例如,1个10W白光LED若其光电转换效率为20%,则有8W的电能转换成热能,若不加散热措施,则大功率LED的器芯温度会急速上升,当其结温(TJ)上升超过最大允许温度时(一般是150℃),大功率LED会因过热而损坏。

因此在大功率LED灯具设计中,最主要的设计工作就是散热设计。

另外,一般功率器件(如电源IC)的散热计算中,只要结温小于最大允许结温温度(一般是125℃)就可以了。

但在大功率LED散热设计中,其结温TJ要求比125℃低得多。

其原因是TJ对LED的出光率及寿命有较大影响:TJ越高会使LED的出光率越低,寿命越短。

K2系列白光LED的结温TJ与相对出光率的关系。

在TJ=25℃时,相对出光率为1;TJ=70℃时相对出光率降为0.9;TJ=115℃时,则降到0.8了。

:TJ=50℃时,寿命为90000小时;TJ=80℃时,寿命降到34000小时;TJ=115℃时,其寿命只有13300小时了。

TJ在散热设计中要提出最大允许结温值TJmax,实际的结温值TJ应小于或等于要求的TJmax,即TJ≤TJmax。

大功率LED的散热路径.大功率LED在结构设计上是十分重视散热的。

图2是Lumiled公司K2系列的内部结构、图3是NICHIA公司NCCW022的内部结构。

从这两图可以看出:在管芯下面有一个尺寸较大的金属散热垫,它能使管芯的热量通过散热垫传到外面去。

大功率LED是焊在印制板(PCB)上的,如图4所示。

散热垫的底面与PCB的敷铜面焊在一起,以较大的敷铜层作散热面。

为提高散热效率,采用双层敷铜层的PCB,其正反面图形如图5所示。

这是一种最简单的散热结构。

热是从温度高处向温度低处散热。

大功率LED主要的散热路径是:管芯→散热垫→印制板敷铜层→印制板→环境空气。

led结温计算

LED是个光电器件,其工作过程中只有15%~25%的电能转换成光能,其余的电能几乎都转换成热能,使LED的温度升高。

在大功率LED中,散热是个大问题。

例如,1个10W白光LED若其光电转换效率为20%,则有8W的电能转换成热能,若不加散热措施,则大功率LED的器芯温度会急速上升,当其结温(TJ)上升超过最大允许温度时(一般是150℃),大功率LED会因过热而损坏。

因此在大功率LED灯具设计中,最主要的设计工作就是散热设计。

另外,一般功率器件(如电源IC)的散热计算中,只要结温小于最大允许结温温度(一般是125℃)就可以了。

但在大功率LED散热设计中,其结温TJ要求比125℃低得多。

其原因是TJ对LED的出光率及寿命有较大影响:TJ越高会使LED的出光率越低,寿命越短。

K2系列白光LED的结温TJ与相对出光率的关系。

在TJ=25℃时,相对出光率为1;TJ=70℃时相对出光率降为;TJ=115℃时,则降到了。

:TJ=50℃时,寿命为90000小时;TJ=80℃时,寿命降到34000小时;TJ=115℃时,其寿命只有13300小时了。

TJ在散热设计中要提出最大允许结温值TJmax,实际的结温值TJ应小于或等于要求的TJmax,即TJ≤TJmax。

大功率LED的散热路径.大功率LED在结构设计上是十分重视散热的。

图2是Lumiled公司K2系列的内部结构、图3是NICHIA公司NCCW022的内部结构。

从这两图可以看出:在管芯下面有一个尺寸较大的金属散热垫,它能使管芯的热量通过散热垫传到外面去。

大功率LED是焊在印制板(PCB)上的,如图4所示。

散热垫的底面与PCB的敷铜面焊在一起,以较大的敷铜层作散热面。

为提高散热效率,采用双层敷铜层的PCB,其正反面图形如图5所示。

这是一种最简单的散热结构。

热是从温度高处向温度低处散热。

大功率LED主要的散热路径是:管芯→散热垫→印制板敷铜层→印制板→环境空气。

若LED的结温为TJ,环境空气的温度为TA,散热垫底部的温度为Tc(TJ>Tc>TA),散热路径如图6所示。

LED的结温计算

LED的结温计算LED的PN结结温主要影响LED光通量和寿命,本文用电压法对直插LED,食人鱼LED和大功率LED的结温和热阻进行了实验研究。

在测量LED结温的同时,研究它的光谱变化,色光LED峰值波长的偏移与其结温存在线性关系,白光LED 的总能量和蓝光能量比率(W/B)的变化与结温也存在线性的关系。

LED存在发热现象,随着LED的工作时间和工作电流的增加,其发光强度和光通量会下降,寿命降低,对白光还会导致激发效率的下降,这主要是由于LED结温升高导致的。

对于白光LED,随着结温的增加,LED发出黄光和蓝光的强度以不同的速率下降,白光LED的总能量和蓝光能量比率(W/B)与结温存在关系。

首先对LED的结温进行研究,由此可得到LED的热阻。

然后在测量结温的同时,测量LED光谱变化,可以得出LED的PN结结温与色光LED峰值波长或白光LED的白色/蓝色能量比(W/B)之间存在一定的关系。

因此可以采用非接触式方法来进行结温的测量。

测量原理LED的结温是影响发光二极管各项性能指标的一个重要因素,测量LED结温的方法可用通过测量在不同环境温度下LED的正向电压的大小来得到。

实验原理如图1所示,被测LED置于积分球内,积分球放在恒温箱的中间,积分球内的光经石英光纤导入SSP3112快速光谱分析仪,可以快速测取LED的峰值波长或W/B比率。

将热电偶与LED管脚紧密接触,用测温仪读取不同加热电流和不同环境温度下的管脚温度。

恒温箱的温度范围为0℃-150℃,精度 1℃。

PC机通过高速开关控制对LED的加热电流(IF)和参考电流(IFR),并测量IF和IFR下的VF 和VFR。

热是从温度高处向温度低处散热。

大功率LED 主要的散热路径是:管芯→散热垫→印制板敷铜层→印制板→环境空气。

若LED 的结温为T J ,环境空气的温度为T A ,散热垫底部的温度为T c (T J >T c >T A 。

在热的传导过程中,各种材料的导热性能不同,即有不同的热阻。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

灯珠结温和散热面积计算理论灯珠结温和散热面积计算理论一、基础理论大功率LED的散热问题:LED是个光电器件,其工作过程中只有15%~25%的电能转换成光能,其余的电能几乎都转换成热能,使LED的温度升高。

在大功率LED中,散热是个大问题。

例如,1个10W白光LED若其光电转换效率为20%,则有8W的电能转换成热能,若不加散热措施,则大功率LED的器芯温度会急速上升,当其结温(TJ)上升超过最大允许温度时(一般是150℃),大功率LED会因过热而损坏。

因此在大功率LED灯具设计中,最主要的设计工作就是散热设计。

另外,一般功率器件(如电源IC)的散热计算中,只要结温小于最大允许结温温度(一般是125℃)就可以了。

但在大功率LED散热设计中,其结温TJ要求比125℃低得多。

其原因是TJ对LED的出光率及寿命有较大影响:TJ越高会使LED的出光率越低,寿命越短。

K2系列白光LED的结温TJ与相对出光率的关系。

在TJ=25℃时,相对出光率为1;TJ=70℃时相对出光率降为0.9;TJ=115℃时,则降到0.8了;TJ=50℃时,寿命为90000小时;TJ=80℃时,寿命降到34000小时;TJ=115℃时,其寿命只有13300小时了。

TJ在散热设计中要提出最大允许结温值TJmax,实际的结温值TJ应小于或等于要求的TJmax,即TJ≤TJmax。

大功率LED的散热路径.大功率LED在结构设计上是十分重视散热的。

图2是Lumiled公司K2系列的内部结构、图3是NICHIA公司NCCW022的内部结构。

从这两图可以看出:在管芯下面有一个尺寸较大的金属散热垫,它能使管芯的热量通过散热垫传到外面去。

大功率LED是焊在印制板(PCB)上的,如图4所示。

散热垫的底面与PCB的敷铜面焊在一起,以较大的敷铜层作散热面。

为提高散热效率,采用双层敷铜层的PCB,所示。

这是一种最简单的散热结构。

热是从温度高处向温度低5其正反面图形如图处散热。

大功率LED主要的散热路径是:管芯→散热垫→印制板敷铜层→印制板→环境空气。

若LED的结温为TJ,环境空气的温度为TA,散热垫底部的温度为Tc(TJ>Tc>TA),散热路径如图6所示。

在热的传导过程中,各种材料的导热性能不同,即有不同的热阻。

若管芯传导到散热垫底面的热阻为RJC(LED的热阻)、散热垫传导到PCB面层敷铜层的热阻为RCB、PCB传导到环境空气的热阻为RBA,则从管芯的结温TJ传导到空气TA的总热阻RJA与各热阻关系为:RJA=RJC+RCB+RBA。

各热阻的单位是℃/W。

可以这样理解:热阻越小,其导热性能越好,即散热性能越好。

如果LED的散热垫与PCB的敷铜层采用回流焊焊在一起,则RCB=0,则上式可写成:RJA=RJC+RBA散热的计算公式若结温为TJ、环境温度为TA、LED的功耗为PD,则RJA与TJ、TA及PD的关系为:RJA=(TJ-TA)/PD (1) 式中PD的单位是W。

PD与LED的正向压降VF及LED的正向电流IF的关系为:PD=VF×IF (2)如果已测出LED散热垫的温度TC,则(1)式可写成:RJA=(TJ-TC)/PD+(TC-TA)/PD则RJC=(TJ-TC)/PD (3) RBA=(TC-TA)/PD (4)在散热计算中,当选择了大功率LED后,从数据资料中可找到其RJC 值;当确定LED的正向电流IF后,根据LED的VF可计算出PD;若已测出TC的温度,则按(3)式可求出TJ来。

在测TC前,先要做一个实验板(选择某种PCB、确定一定的面积)、焊上LED、输入IF电流,等稳定后,用K型热电偶点温度计测LED的散热垫温度TC。

在(4)式中,TC及TA可以测出,PD可以求出,则RBA值可以计算出来。

若计算出TJ来,代入(1)式可求出RJA。

这种通过试验、计算出TJ方法是基3于用某种PCB及一定散热面积。

如果计算出来的TJ小于要求(或等于)TJmax,则可认为选择的PCB及面积合适;若计算来的TJ大于要求的TJmax,则要更换散热性能更好的PCB,或者增加PCB的散热面积。

另外,若选择的LED的RJC值太大,在设计上也可以更换性能上更好并且RJC值更小的大功率LED,使满足计算出来的TJ≤TJmax。

这一点在计算举例中说明。

各种不同的PCB 目前应用与大功率LED作散热的PCB有三种:普通双面敷铜板(FR4)、铝合金基敷铜板(MCPCB)、柔性薄膜PCB用胶粘在铝合金板上的PCB。

MCPCB的结构如图7所示。

各层的厚度尺寸如表3所示。

其散热效果与铜层及金属层厚如度尺寸及绝缘介质的导热性有关。

一般采用35μm铜层及1.5mm铝合金的MCPCB。

柔*PCB粘在铝合金板上的结构如图8所示。

一般采用的各层厚度尺寸如表4所示。

1~3W星状LED采用此结构。

采用高导热性介质的MCPCB有最好的散热性能,但价格较贵。

计算举例这里采用了NICHIA公司的测量TC的实例中取部分数据作为计算举例。

已知条件如下:LED:3W白光LED、型号MCCW022、RJC=16℃/W。

K型热电偶点温度计测量头焊在散热垫上。

PCB试验板:双层敷铜板(40×40mm)、t=1.6mm、焊接面铜层面积1180mm2背面铜层面积1600mm2。

LED工作状态:IF=500mA、VF = 3.97V。

用K型热电偶点温度计测TC,TC=71℃。

测试时环境温度TA = 25℃.1.TJ计算TJ=RJC×PD+TC=RJC(IF×VF)+TCTJ=16℃/W(500mA×3.97V)+71℃=103℃2.RBA计算RJA=(TC-TA)/PD=(71℃-25℃)/1.99W=23.1℃/W3.RJA计算RJA=RJC+RBA =16℃/W+23.1℃/W =39.1℃/W4如果设计的TJmax=90℃,则按上述条件计算出来的TJ不能满足设计要求,需要改换散热更好的PCB或增大散热面积,并再一次试验及计算,直到满足TJ≤TJmax为止。

另外一种方法是,在采用的LED的RJC值太大时,若更换新型同类产品RJC=9℃/W(IF=500mA时VF=3.65V),其他条件不变,TJ计算为:TJ=9℃/W(500mA×3.65V)+71℃=87.4℃上式计算中71℃有一些误差,应焊上新的9℃/W的LED重新测TC(测出的值比71℃略小)。

这对计算影响不大。

采用了9℃/W的LED后不用改变PCB材质及面积,其TJ符合设计的要求。

PCB背面加散热片若计算出来的TJ比设计要求的TJmax大得多,而且在结构上又不允许增加面积时,可考虑将PCB背面粘在∪形的铝型材上(或铝板冲压件上),或粘在散热片上,如图10所示。

这两种方法是在多个大功率LED的灯具设计中常用的。

例如,上述计算举例中,在计算出TJ=103℃的PCB背后粘贴一个10℃/W的散热片,其TJ降到80℃左右。

这里要说明的是,上述TC是在室温条件下测得的(室温一般15~30℃)。

若LED灯使用的环境温度TA大于室温时,则实际的TJ要比在室温测量后计算的TJ要高,所以在设计时要考虑这个因素。

若测试时在恒温箱中进行,其温度调到使用时最高环境温度,为最佳。

另外,PCB是水平安装还是垂直安装,其散热条件不同,对测TC有一定影响,灯具的外壳材料、尺寸及有无散热孔对散热也有影响。

因此,在设计时要留有余地。

1、能够熟练使用热分析软件进行设计与仿真,如:Fluent、Ansys、Desingspace 等;2、熟练使用zemax、lightools、tracepro等光学设计软件中的一种或几种。

5二、计算公式导热公式导热过程中传递的热量按照Fourier导热定律计算:Q=λA(Th-Tc)/δ其中: A 为与热量传递方向垂直的面积,单位为m2;Th 与Tc 分别为高温与低温面的温度,δ为两个面之间的距离,单位为m。

λ为材料的导热系数,单位为W/(m*℃),表示了该材料导热能力的大小。

一般说,固体的导热系数大于液体,液体的大于气体。

例如常温下纯铜的导热系数高达400W/(m*℃),纯铝的导热系数为236W/(m*℃),水的导热系数为0.6 W/(m*℃),而空气仅0.025W/(m*℃)左右。

铝的导热系数高且密度低,所以散热器基本都采用铝合金加工,但在一些大功率芯片散热中,为了提升散热性能,常采用铝散热器嵌铜块或者铜散热器。

对流换热公式6对流换热的热量按照牛顿冷却定律计算:Q=hA(Tw -Tair )其中:A 为与热量传递方向垂直的面积,单位为m2 ;Th 与Tc 分别为固体壁面与流体的温度,h是对流换热系数,自然对流时换热系数在1~10W/(℃*m2)量级,实际应用时一般不会超过3~5W/(℃*m2);强制对流时换热系数在10~100W/(℃*m2)量级,实际应用时一般不会超过30W/(℃*m2)。

热阻的概念公式对导热和对流换热的公式进行变换:Fourier导热公式:Q=λA(Th-Tc)/δQ=(Th-Tc)/[δ/(λA)]Newton对流换热公式:Q=αA(Tw-Tair) Q=(Tw-Tair)/(1/αA)热量传递过程中,温度差是过程的动力,好象电学中的电压,换热量是被传递的量,好像电学中的电流,因而上式中的分母可以用电学中的电阻概念来理解成导热过程的阻力,称为热阻(thermal resistance),单位为℃/W, 其物理意义就是传递1W 的热量需要多少度温差。

在热设计中将热阻标记为R或θ。

δ/(λA)是导热热阻,1/αA是对流换热热阻。

器件的资料中一般都会提供器件的Rjc和Rja热阻,Rjc是器件的结到壳的导热热阻;Rja是器件的结到壳导热热阻和壳与外界环境的对流换热热阻之和。

这些热阻参数可以根据实验测试获得,也可以根据详细的器件内部结构计算得到。

根据这些热阻参数和器件的热耗,就可以计算得到器件的结温。

7℃,而长期使用结温不允许,短时间运行其最高允许结温为125对于高功率LED 80℃。

℃,对于低功率LED,其最高允许结温为超过110在散热设计中我们通常考虑几个方面:导热材料,传导介质,热能位置,吸热界面,热流方向,环境温度等等。

;LED灯具热分析公式一,TT)/P(- Ta-Rthj-sp * P R ≦Ta + ( R×P )+( R ×P ) led thj-sp ledj thb-a thb-aj ≧式中:T℃单位: Ta----使用环境温度, 单位LED理论结点温度,:℃j---------:W;,单位P单颗LED功率:℃/W; R 灯具散热部件总热阻, 单位led-----thb-a----/W;℃. 单位: R 单颗LED热阻总功率,单位:WP----LED thj-sp----二,散热计算公式:RJA=RJC+RCB+RBA RJA=(TJ-TA)/PD PD=VF×IFRJA=(TJ-TC)/PD+(TC-TA)/PDRJC=(TJ-TC)/PDRBA=(TC-TA)/PD TJ=RJC×PD+TC=RJC(IF×VF)+TC式中:TJ是结温;TA是工作环境温度;TC是散热垫底部的温度;RJA是总热阻;RJC是LED热阻;RCB敷铜层热阻;RBA是环境空气热阻;三,热阻(表征阻止热量传递的能力的综合参量),单位℃/W,方程式中用“R”或“θ”表示。