来料检验报告(电池)

电池验证报告模板

电池验证报告模板1. 测试目的本次测试为了验证电池的性能和安全性。

2. 测试项目和标准测试项目:电池容量、电池内阻、电池循环寿命、电池安全性。

测试标准:按照国家标准GB/T 18287-2013《电动汽车用锂离子蓄电池组技术条件》进行测试。

3. 测试设备和工具测试设备:电池测试仪器;电压表;万用表;横梁式绳扣试验机;数显压力计。

工具:扳手;搬运车;KSB1.80/1.5-00NB拆卸工装;数字显微杠杆;放电器;恒温水槽。

4. 测试方案4.1 电池容量测试使用电池测试仪器进行测试,测试电池在特定条件下的容量。

4.2 电池内阻测试使用万用表对电池内阻进行测试。

4.3 电池循环寿命测试使用放电器对电池进行循环充放电,在特定条件下进行测试。

4.4 电池安全性测试4.4.1 长时间充电测试将电池充电到满电状态,持续充电24小时以上,检查电池是否发热、冒烟等异常情况。

4.4.2 长时间负载测试将电池放置在特定负载条件下,持续放电24小时以上,检查电池是否发热、冒烟等异常情况。

4.4.3 短路测试使用横梁式绳扣试验机进行短路测试,检查电池是否发生短路、爆炸等异常情况。

4.4.4 压力测试使用数显压力计进行压力测试,检查电池是否承受住压力,是否出现漏液等异常情况。

4.4.5 高温测试将电池放入恒温水槽中进行高温测试,检查电池在高温下是否出现漏液、发热、冒烟等异常情况。

5.测试记录5.1 电池容量测试记录按照测试方案4.1进行测试,记录测试结果。

5.2 电池内阻测试记录按照测试方案4.2进行测试,记录测试结果。

5.3 电池循环寿命测试记录按照测试方案4.3进行测试,记录测试结果。

5.4 电池安全性测试记录按照测试方案4.4进行测试,记录测试结果。

6.测试结论根据测试结果得出结论,评估电池的性能和安全性,判断是否符合标准要求。

7.测试建议提出建议和改进意见,为电池性能和安全性提供保障。

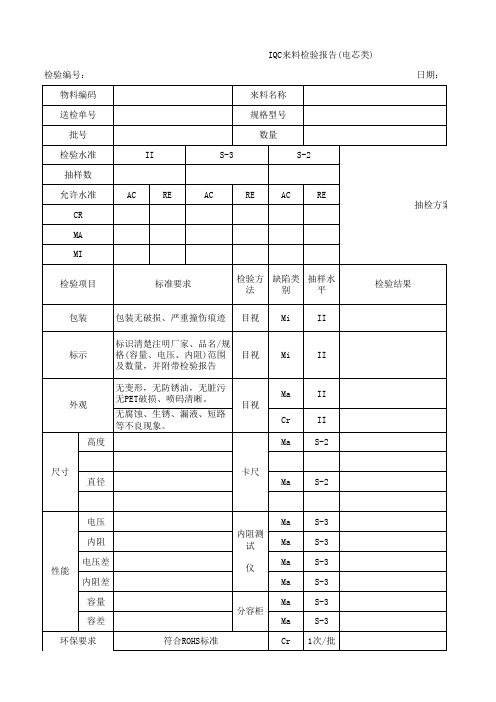

IQC来料检验报告(电芯类)

检验编号: 物料编码 送检单号 批号 检验水准 抽样数 允许水准 CR MA MI

检验项目

IQC来料检验报告(电芯类)

来料名称

规格型号

数量

II

S-3

S-2

AC

RE

AC

RE

AC

RE

日期: 抽检方案:按检验标

标准要求

检验方 缺陷类 抽样水

法

别

平

检验结果

包装

包装无破损、严重撞伤痕迹 目视 Mi

II

标识清楚注明厂家、品名/规

标

及数量,并附带检验报告

外观

无变形,无防锈油,无脏污 无PET破损、喷码清晰。

目视

Ma

II

无腐蚀、生锈、漏液、短路 等不良现象。

Cr

II

高度

Ma

S-2

尺寸 直径

卡尺

Ma

S-2

电压

内阻

电压差 性能

内阻差

容量

容差

环保要求

Ma

S-3

内阻测

试

Ma

S-3

Ma

S-3

仪

Ma

S-3

Ma

S-3

分容柜

Ma

S-3

符合ROHS标准

Cr 1次/批

合计 综合判定

检验员/日期:

□合格 备注: 审核/日期:

□不合格

批 表格编号:

日期:

供应商

抽样标准

GB/T2828.1-2012

AQL

CR=0 MA=0.65 MI=1.5

抽检方案:按检验标准抽检

判定 CR MA MI

0K NG

□不合格

电池来料检验报告

电池来料检验报告一、引言电池作为一种常见的电力储存装置,广泛应用于各个领域。

为确保电池产品的质量和性能,厂家在生产过程中需要对电池来料进行必要的检验。

本报告旨在对电池来料的检验情况进行详细的描述和分析。

二、检验项目及方法1.外观检验:对电池外壳进行检查,主要包括外形、颜色、表面缺陷等。

使用眼睛进行观察,并可以利用放大镜进行辅助。

2.尺寸检验:对电池的尺寸进行测量,包括长度、宽度、厚度等。

使用千分尺等测量工具进行测量。

3.重量检验:对电池的重量进行测量,使用电子秤等测量工具进行测量。

4.内阻检测:使用特定的测试仪器对电池的内阻进行检测,以评估电池的功率输出能力。

常用的测试仪器有内阻仪和万用表等。

5.绝缘电阻检测:使用绝缘电阻测试仪对电池的绝缘电阻进行检测,以评估电池的绝缘性能。

6.容量检测:通过对电池进行放电测试,测量其放电时间来评估电池的容量。

常用的测试方法包括恒流放电法和恒功率放电法。

三、检验结果及分析根据以上的检验项目和方法,对电池来料进行检验,并得到如下检验结果:1.外观检验:外观整体无明显缺陷,无划痕和变形现象。

2. 尺寸检验:电池的长度为50mm,宽度为30mm,厚度为5mm。

3.重量检验:电池的重量为20g。

4.内阻检测:经过测试,电池的内阻为2欧姆,符合技术要求。

5.绝缘电阻检测:经过测试,电池的绝缘电阻为10兆欧姆,符合技术要求。

6.容量检测:经过恒流放电测试,电池的容量为2000毫安时,符合技术要求。

综合以上检验结果,可以得出电池来料的质量良好,符合要求。

电池的外观没有明显的缺陷,尺寸和重量也符合标准。

内阻、绝缘电阻和容量等性能指标均符合技术要求,说明电池有良好的功率输出能力和长时间使用能力。

四、检验结论根据对电池来料的检验结果进行综合分析,得出如下结论:电池的外观、尺寸、重量等外观性能良好,符合技术要求。

内阻、绝缘电阻和容量等核心性能指标也均符合技术要求。

综上所述,对电池来料进行的检验结果良好,电池质量可靠,可用于下一步的生产和加工。

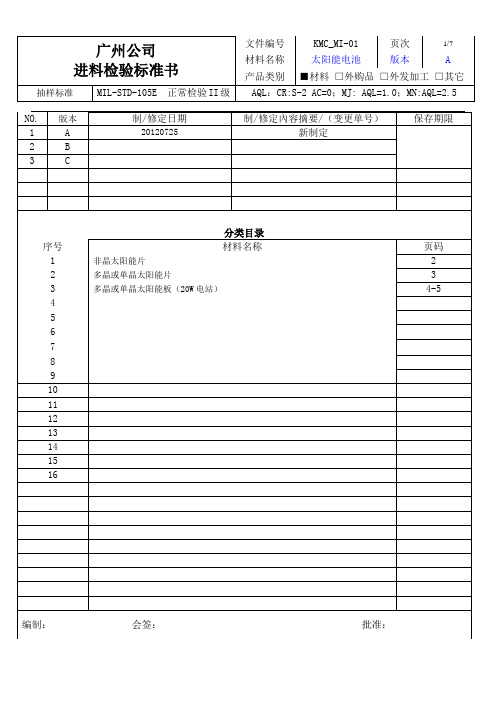

进料检验规范(太阳能电池)

文件编号 材料名称 产品类别

KMC_MI-01 太阳能电池

页次 版本

2/7

A

■材料 □外购品 □外发加工 □其它

MIL-STD-105E

正常检验 II 级

AQL:CR:S-2 AC=0;MJ: AQL=1.0;MN:AQL=2.5

目测方法:在距 40W 荧光灯 1m-1.2m 光线内,眼睛距物 30-50cm,视物约3-5 秒 判定 检验项目 检验方法及标准 1、表面无破损,无断裂,大小一致。 2、铝膜面不能有水浸入发黑,不能有手指印。 3、表面或铝膜面不能有划痕、划伤。 4、同一太阳片不能有明显色差,发红等现象。 5、四周不能有白边及加工不均。 来料尺寸: 1、635mm*1245mm*3mm,电压方向宽度:635mm±3mm,电流方向长度: 1245mm±3mm,厚度为 3mm-3.2mm。 2、需含有 39 个完整电池,每节电池宽的为:15.7mm,正极方向宽度 大于 4.5mm 3、暗线(黑线)为电池正极,亮线(白线)为电池负极,正负极 线间宽度小于 1mm。 切割尺寸: 1、根据不同灯的电压电流要求,它的长宽(分别控制电压和电流) 尺寸不同,误差:±0.5mm。 2、 太阳片规格有: 38*38、 39*35、 52.5*52.5、 59*59、 63*63、 87*67、 70*70、94.5*79.5、110*130 3、外发江西锐秀使用的 38*38 太阳片尺寸控制在 38.0~38.5 之间 每块太阳片之间要有绵纸隔离 包装 装配 太阳片与木框间要有泡沫绵隔离 每箱木框包装箱内不可留有活动间隙,以免物流过程中产生损坏 1、与顶盖配合,无翘高,无变形,无缝隙。 1.用照度计对卤素灯进行调试,光源亮度为 9 万 LUX 时灯光对非晶 太阳片进行检测.不同规格的太阳片充电电流及弱光性要求不一样, 按开发部提供的标准进行检测 2.非晶太阳片每节开路电压为:0.96V 以上,电流为:1cm 为 8-10mA 即 I=8mA/cm,整块太阳片的电压电流参数以此推算测量判定。 来料时已开好焊盘的可焊锡面不低于焊盘的 75%,二次焊接无不良 可焊性 生产过程自开焊盘的焊盘无氧化变色,无不上锡或不上铝情况 √ 目测 C R M J M N 检测 工具 备注

来料检验报告(电子电器通用)

规格/尺寸

●

内应力

表面处理

● 盐 雾 测试

外观

● 密封性试验

装配试验

●

抗 UV 试验

针焰测试

●

耐热/耐温试验

灼热丝试验

●

耐压测试

●

缺陷等级

关键尺寸及 关键参数等 产品特性影 响产品的组

装和性能

均为主要缺 陷,按主要 缺陷允收水 准进行判定

缺陷等级 CR MA MI

● ● ● ● ● ● ●

证书有效性:

规格值

数据记录(测得的关键数据值或典型值要记录出来)

NG数

1

2

3

4

5

6

7

8

依据SIP对必检项目进行确认,下列不适用的划“/”,检验后的结果记在“检验结果栏”内,不良数量记在“NG数"栏内

检验项目

单项检验结果

缺陷等级 NG数

CR MA MI

检验项目

单项检验结果

NG数

编码/标识

●

附着力/硬度

包装

●

光/电 参数

来料检验报告

表单编号:00-QR-QA-001 A0

报检日期

报检单号

供应商

缺陷类别 严重CR 主要MA 次要MI

编码/品名

报检数量

pcs

AQL

检验员

检验时间

抽样数量pcs Ac/Re来自///

检验依据:□进料检验SIP □工程图纸 □规格承认书 □样板

特殊抽样数

pcs 不合格数

测量记录

/ 检验内容/项目

审核

确 认

●

★认证关键物料一致性确认

规格确认:

●

★进料RoHS确认

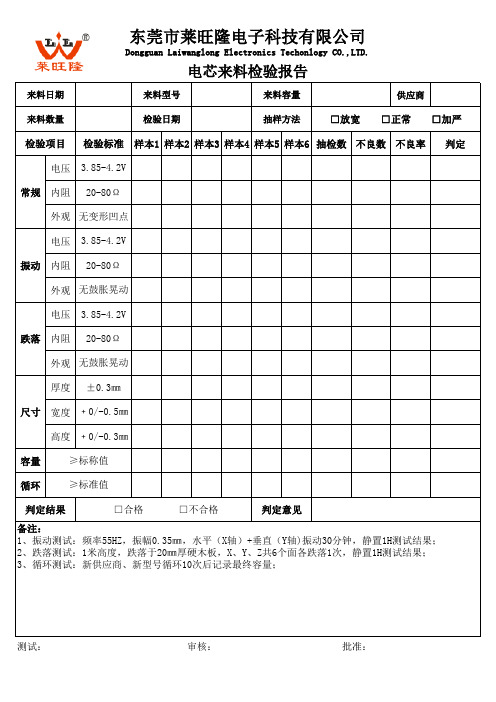

电芯来料测试报告

Dongguan Laiwanglong Electronics Techonlogy CO.,LTD.

电芯来料检验报告

来料日期

来料型号

来料容量

供应商

来料数量

检验日期

抽样方法

□放宽 □正常 □加严

检验项目 检验标准 样本1 样本2 样本3 样本4 样本5 样本6 抽检数 不良数 不良率 判定

判定意见

备注: 1、振动测试:频率55HZ,振幅0.35㎜,水平(X轴)+垂直(Y轴)振动30分钟,静置1H测试结果; 2、跌落测试:1米高度,跌落于20㎜厚硬木板,X、Y、Z共6个面各跌落1次,静置1H测试结果; 3、循环测试:新供应商、新型号循环10次后记录最终容量;

测试:

审核:

批准:

电压 3.85-4.2V

常规 内阻 20-80Ω

外观 无变形凹点

电压 3.85-4.2V

Hale Waihona Puke 振动 内阻 20-80Ω外观 无鼓胀晃动

电压 3.85-4.2V

跌落 内阻 20-80Ω

外观 无鼓胀晃动

厚度 ±0.3㎜

尺寸 宽度 ﹢0/-0.5㎜

高度 ﹢0/-0.3㎜

容量

≥标称值

循环

≥标准值

判定结果

□合格

□不合格

来料检验报告

AC:

AC:

AC:

拒收数

RE:

RE:

RE:

检验项目

要求

描述列5个实测值

不良数量

致命 严重 轻微

CTI

MIJ

MIN

包装

外观检查

产品

尺寸

合计:

项目

要求

实际

判定

合格

不合格

材质

工艺要求

功能

总结: □合格 □不合格 检验员:

三、不合格品处理

□特采/让步接收 □特采/让步接收 □特采/让步接收 □特采/让步接收

如经检验后判定不合格并标识→开出进料检验评审单上报部门经理签字确认并执行不合格品评审流程→经评审后按评审结果执行本批产品处理措施并标识处理结果→进料检验员跟踪处理措施的执行;

来料检验报告

表单编号:KB-QC-001

检测类型:原材料 口 辅材 口 外购协件 口 包材 口 塑料件 口 胶件 口 其他 口

物料名称

物料型号

物料编号

来料数量

供商

来料日期

物料批号

抽检数量

1、AQL收货依据:MIL-STD-105EⅡ

允许水准

致命

严重

轻微

CRI:

MAJ:

MIN:

2、检验依据:来料检验指引

□挑选使用 □挑选使用 □挑选使用 □挑选使用

□退货 □退货 □退货 □退货

生管部/日期: 采购部/日期: 技术部/日期: 品质部/日期:

四、总监确认

签字/日期:

产生费用

注:进料检验流程→供方来料后仓库员附上入库单并报检→进料检验员按报检单型号对照检验标准和图纸进行检验→经检验判定合格并标识且在入库单上签字→通知相关仓库员办理入库;

QC-024 电子元件来料检验报告

电子元件来料检验报告

物

料 型

分

号

来

数

抽

料

检

标

项查

准

抽样数

允收 数

项

要

次点Βιβλιοθήκη 求包装完好,无损伤,其中IC需 抽样数

1 包装及标识 要有防潮、防静电包装,标示 外包装

与实物相符合

n=

主体表面光滑,无裂纹及机械 主体部分 损伤、裂缺

2

外 观

引针或焊脚应粗细均匀、光亮 引针部分 、无黑斑、锈斑、无裂纹

丝印清晰、齐全、极性标志应

标志检查 符合研发认= 可要求

m=

m=

3

尺 寸

m= m=

m=

m=

m

II PCS

n=10

实 测 记 录

Ac=0

AQL=0.65 AC=

Ac=0

电

4

气 性

能

II Ac=0

PCS

5 焊锡性试验 上锡率≥95%

6 环保确认

备

注 结合

论 检格 验

符合我司的环保要求

n=10

Ac=0

n=

Ac=0

品保主管 审批:

采 购生 产

品名检 验日

不单 良项

判 数定

接

加

收

工

原材料NG,判断不能接收时,提交采购,采购会签相关单位给出处理意见。

制

采

造

购:

部

报

告

品

保

研发部

部

退

选

回

用

(副)总经理

QC-024/A

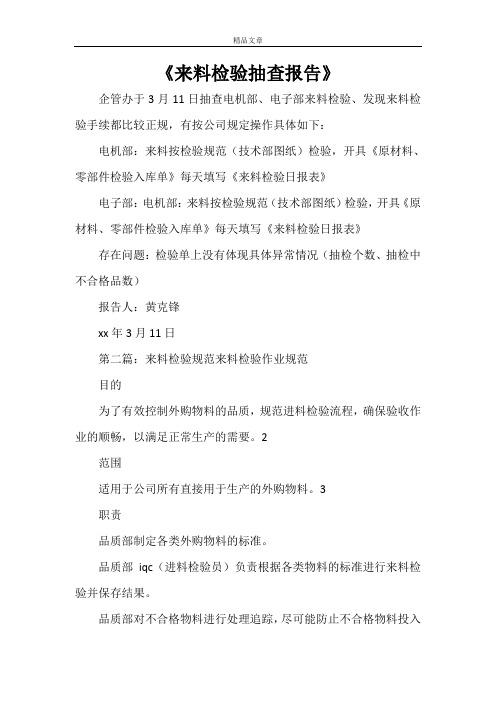

《来料检验抽查报告》

《来料检验抽查报告》企管办于3月11日抽查电机部、电子部来料检验、发现来料检验手续都比较正规,有按公司规定操作具体如下:电机部:来料按检验规范(技术部图纸)检验,开具《原材料、零部件检验入库单》每天填写《来料检验日报表》电子部:电机部:来料按检验规范(技术部图纸)检验,开具《原材料、零部件检验入库单》每天填写《来料检验日报表》存在问题:检验单上没有体现具体异常情况(抽检个数、抽检中不合格品数)报告人:黄克锋xx年3月11日第二篇:来料检验规范来料检验作业规范目的为了有效控制外购物料的品质,规范进料检验流程,确保验收作业的顺畅,以满足正常生产的需要。

2范围适用于公司所有直接用于生产的外购物料。

3职责品质部制定各类外购物料的标准。

品质部iqc(进料检验员)负责根据各类物料的标准进行来料检验并保存结果。

品质部对不合格物料进行处理追踪,尽可能防止不合格物料投入工厂生产。

采购部负责将品质不良信息传达给供应商,并跟踪其快速退换处理。

4作业程序4.1检验作业流程a仓库管理人员在接收到外来的物料时,对物料种类、供应商、数量等信息进行确认;b上述信息经确认无误后,仓库管理人员将物料存放在暂放区域,并以“待检品”予以标识;c仓库管理人员将“送货单”及随货资料交iqc报检;diqc对物料名称、牌号、型号、规格、供应商、包装、标识等与相应的采购文件进行核对,无误后进行抽样或全数检查;1e对于经检查确定合格的物料,iqc以绿色“合格”产品标示单予以标识;f仓库管理人员凭印有检验员的“产品标示单”及注有“合格”或“允收”结论的《进料检验报告》表办理物料入库;对于经检验确定不合格的物料,iqc立即以红色的“不合格标签”予以标识;h仓库管理人员要协助iqc对不合格物料进行隔离;iiqc在对物料进行有效隔离后,立即发布《不合格品处置单》,经部门主管批准后将副本发放到仓库和采购部门;j《不合格品处置单》由品质部主管会同采购、品质部或使用部门协调一致,并签署处置结论;k经综合评审结果确定物料能够使用时,iqc以“特采标签”对物料进行标识,并予以隔离;l生产部指定部门作业人员对特采物料进行筛选或修整或克服使用;m必要时,经筛选或修整后的物料由iqc(或生产线ipqc)重新进行验收;n仓库凭“特采标签”及签有“特采”结论的《进料检验报告》表办理物料入库;经综合评审确认不能使用的物料,仓库管理人员予以拒收;piqc对拒收的物料进行有效隔离;q采购部凭拒收结论通知供应商退回物料;r采购部要及时将协调一致后的结论以书面报告的方式传递到供应商处,供应商必须在被要求或指定的日期内针对不合格现象分析原因2并制定相应的改善对策;siqc对供应商提出的改善对策的实施情况及实施结果进行跟踪,并将跟踪的结果以《纠正、预防措施处理单》报告给主管人员及采购部;t只有当跟踪结果证实供应商所采取的措施已经得到有效的实施,并且通过验证证实供方实施这些措施的结果有效,才能关闭该项目,否则iqc要以报告的方式通报给采购部,采购部将结果通报供应商,供应商必须按iqc提出的要求重新采取相应的改善措施,iqc继续跟踪验证,直到项目结果有效。

电池来料检验报告模板

电池来料检验报告模板1. 概述此处简要说明检验报告的目的和用途,以及该模板所适用的电池型号和规格。

2. 检验样本信息在这一部分中,需要详细列出每一个被检验的电池的信息,包括电池的型号、规格、生产日期、供货商等。

3. 检验项目3.1 外观检查需要对每个电池进行外观检查,包括表面有无破损、变形、污渍、氧化等。

3.2 功能性能测试电池是否符合规定的参数,包括电压、容量、自放电率等。

3.3 安全性能测试依据电池类型和规格,需要进行以下测试:•电池短路测试:检验电池短路时是否发生异常情况。

•超充测试:测试电池是否在正常温度下承受住过充电状态。

•高温测试:测试电池在高温环境下的表现。

•射频干扰测试:测试电池在射频信号下的表现。

4. 检验结果根据检测项目中所有测试的结果,汇总电池检验情况,包括电池是否合格、不合格原因等。

具体包括:4.1 外观检查结果针对每个电池,详述其外观检查结果。

4.2 功能性能测试结果结果按照电池类型划分。

4.3 安全性能测试结果结果按照电池类型划分。

5. 检验结论在这一部分中,根据检验结果提出结论。

如果有不合格电池,需要说明原因和后续处理措施。

6. 检验人员列出本次检验的所有参与人员,包括检验人员和证明人员等。

7. 检验时间记录本次检验的时间。

8. 备注此处可以记录一些需要补充说明的信息。

9. 报告编号记录本次检验的报告编号。

10. 签字本模板适用于以下电池型号及规格,如需检验其他型号则另行编写检验报告模板。

等级型号规格A AA 1.2V,1200mAh/2000mAhB 18650 3.7V,2000mAh/3500mAhC D 1.5V,5000mAh/10000mAhD NiMH 9V电池9V,100mAh。

最新锂电池来料检验述职报告范本

最新锂电池来料检验述职报告范本尊敬的领导和同事们:今天,我将向大家报告我在锂电池来料检验领域的工作情况。

在过去的一年中,我们团队致力于提高锂电池原材料检验的准确性和效率,以确保我们的产品能够满足市场和客户对质量和安全性的严格要求。

一、检验流程优化我们重新审视并优化了锂电池来料检验的流程。

通过引入自动化检测设备,我们减少了人工操作的环节,提高了检验速度和准确性。

同时,我们对检验标准进行了更新,确保与最新的行业标准和法规保持一致。

二、质量控制在质量控制方面,我们实施了更为严格的监控措施。

每一批来料都必须通过多达20项的检测,包括但不限于化学成分分析、物理性能测试、安全性评估等。

我们还建立了一个反馈机制,一旦发现问题,能够迅速追溯到供应链的源头,并采取相应的纠正措施。

三、团队培训与发展为了提升团队的专业技能,我们组织了多次内部培训和外部研讨会。

团队成员不仅学习了最新的锂电池技术,还对质量管理和风险控制有了更深入的理解。

四、数据分析与改进我们利用数据分析工具,对检验过程中收集的数据进行了深入分析,以识别潜在的风险点和改进机会。

基于这些分析,我们制定了一系列改进措施,进一步提高了检验的质量和效率。

五、未来规划展望未来,我们计划引入更多的先进技术和设备,以实现更高水平的自动化和智能化检验。

同时,我们将继续关注行业动态,确保我们的检验方法始终处于行业前沿。

总结来说,过去一年,我们的锂电池来料检验工作取得了显著的进步。

我们将继续努力,不断提升工作质量,为公司的持续发展和产品的市场竞争力做出更大的贡献。

谢谢大家。

锂电池来料检验标准(新)

测量电流的仪表准确度应不低于±%;

测量时间用的仪表准确度应不低于±%;

测量温度的仪表准确度应不低于±℃;

恒流源的电流可调,在恒流充电或放电过程中,其电流的相对变化应在±1%范围内;

恒压源的电压可调,在恒压充电过程中,其电压变化应在±1%范围内;

一、常规性能:

1.标准充放电(容量):

恒温恒湿箱,承认书,电池综合测试仪

Maj

由供应商提供检测报告保证

5.温度循环:将电池按标准充电方法充满电后,放置在温度为20±5℃温控箱中进行如下步骤:

a.温度调整为75±2℃,电池放入温控箱中保持6H.

b.将温度降为-40±2℃并保持6H。

注:温度转换时间不大于30min

重复a-b共循环10次,电池应不泄漏、不破裂、不起火、不爆炸。

承认书,电池综合测试仪

Maj

5-10PCS/次

3.循环寿命:在23±2℃环境温度下,将电池按标准充电方法充满电,停止充电后,搁置—1H,以电流放电到终止电压,充放电总次数应不低于300次。

连续充放电50次为一次循环,每一次循环检查1次容量,任意一个50次循环,放电时间低于3H则认为寿命终止。

承认书,电池综合测试仪

依承认书所标示之重要尺寸(厚、宽、长、外露线长)逐一检验,必须符合承认书之规格,必要时试装。

数显卡尺

Maj

5-10PCS/批

性能

试验条件:

除另有规定外,本标准中各项试验应在以下大气条件下进行:

a)温度:20±5℃;

b)相对湿度:不大于75%;

c)大气压力:86KPa-106 KPa.

测量仪表与设备要求:

承认书,电池综合测试仪

Cri

电容来料检验报告模板

电容来料检验报告模板

1. 检验对象

电容型号:【型号】

生产厂家:【厂家】

生产日期:【日期】

批次号:【批次号】

2. 检验项目

外观检查

1.检查电容外观是否完整,无划痕、裂纹、污渍、变形等物理损伤。

2.观察引脚是否正常,无变形、翘曲、断裂、破损等缺陷。

同时检查引

脚的间距和长度是否符合规格要求。

尺寸检查

1.测量电容的外形尺寸,包括长度、宽度和高度,是否符合产品规格要

求。

2.测量引脚的直径和长度,是否符合产品规格要求。

3.测量电容极间距,是否符合产品规格要求。

电性能检查

1.测量电容的电容值,是否符合产品规格要求。

2.测量电容的压电系数,是否符合产品规格要求。

3.测量电容的介电损耗,是否符合产品规格要求。

4.测量电容的绝缘电阻,是否符合产品规格要求。

3. 检验结果

根据上述检查项目,该电容样品符合/不符合产品规格要求。

检验员:【姓名】。

4. 检验记录

检验项目检验标准检验结果

外观检查见上文符合/不符合

尺寸检查见上文符合/不符合

电性能检查见上文符合/不符合

5. 处理意见

如果电容不符合产品规格要求,则需要有详细的处理意见,包括是否需要重新制造、退回厂家、或者其他处理方式。

6. 其他注意事项

1.检验员在检验过程中需要按照产品标准来进行检查,确保检查结果符

合产品质量要求。

2.在所有检查项目完成后,记录检验结果,并对不符合要求的电容进行

标记和处理。

3.检验记录需要保存至少三年,以备产品追溯和质量跟踪需求。

电池检验标准

电池类检验标准

制定:审核:批准:

会签工厂

会签部门

会签者

版本修订历史记录

版本号

修订内容

修订者

修订时间

1.目的

明确电池类材料的来料检验依据,确保来料品质符合我司工艺及客户要求。

2.适用范围

适用于本公司所有电池类(含可充式镍镉、镍氢、锂离子、锂聚合物电池等)材料的来料检验。

3.抽样标准依据MIL-STD-105E正常检验一次抽样方案II级水平,其它根据抽样标准书执行。电气特性:严重缺陷(CR)AQL=0;主要缺陷(Maj)AQL=0.4;次要缺陷(Min)AQL=0.65。外观:严重缺陷(CR)AQL=0;主要缺陷(Maj)AQL=0.65;次要缺陷(Min)AQL=1.5。

4.检验/测试环境:

室内温度:25±10℃;光照亮度:300~700Lux;

目视条件:正常视力,1.0以上;(每个表面来回观看5秒)

目视位置:产品放置检验者正前面的30cm距离处,检验者于产品成水平垂直±30°

5.检验总览

NO.

项目

检验内容

检测治具

ቤተ መጻሕፍቲ ባይዱ不良类别

CR

Maj

Min

1

外观检查

整体外观整洁、无锈蚀、破损、漏液、变形,表面褶皱。

目检

★

极性标识正确、引线无裸露

目检

★

本体丝印清晰可辨(电池塑胶外壳参照塑胶检验标准)

目检

★

2

尺寸

尺寸与规格是否相符(实装无干涉)

(在承认书中标注出IQC须检验尺寸,每次进料每个尺寸IQC须记录5个数据)

卡尺

★

3

电性能

电性能参数符合标准,充放电测试正常,电池容量,电流,电压,内阻符合要求(每批检验4个测试容量)

锂电池来料检验标准(新)

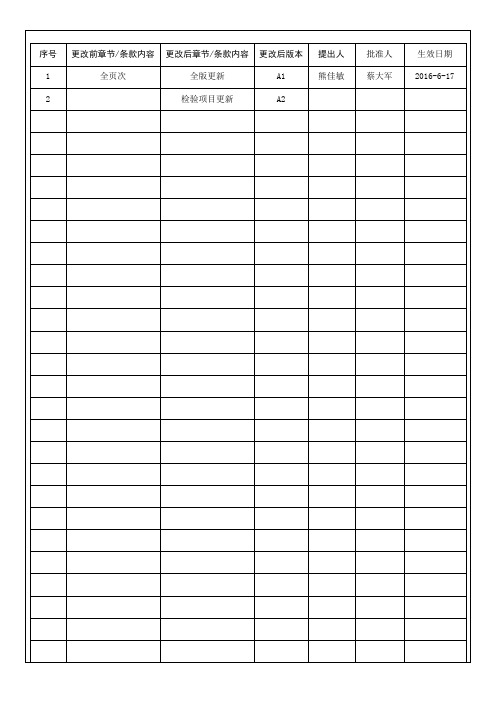

序号更改前章节/条款内容更改后章节/条款内容更改后版本提出人批准人生效日期1 全页次全版更新A1 熊佳敏蔡大军2016-6-172 6.2 检验项目更新A21、目的使锂电池在我司入料及制程中相关检验人员有所依据,确保锂电池满足质量要求。

2、适用范围适用于联维亚所有锂电池的来料检验。

3、职责品保单位:依据本检验规范进行入料检验,判定检验结果。

4、引用标准4.1 引用GB/T31241-2014便携式电子产品用锂电池安全要求,GB/T18287-2013移动电话用锂电池总规范。

4.2抽样检验依GB/T 2828-2003标准,按一般检验Ⅱ级水平,Cri:代表致命缺陷,AQL =0;Maj:代表主要缺陷,AQL =0.4;Min:代表次要缺陷,AQL =1.0;常规充放电测试按特殊检验S-3级水平进行检验。

5、缺陷定义5.1致命缺陷:产品存在对使用者的人身及财产安全构成威胁的缺陷。

5.2主要缺陷:功能缺陷影响正常使用,性能参数超出规格标准,导致客户拒绝购买的严重外观缺陷;包装存在可能影响到产品形象的缺陷。

5.3次要缺陷:不影响产品使用,最终客户有可能愿意让步接受的缺陷。

6、工作工序6.1检验条件检验条件荧光灯强度:400—800Lux(60W—100W)或自然光;检查距离:30-35cm;检验时间:10s±5s;检验角度:水平方位45°±15°;检验人员裸视或矫正视力1.0以上,不能有色盲、色弱者。

目视+放大镜、数显卡尺、样品、承认书、万用表、电池综合测试仪6.2 检验项目检验项目内容检验工具抽样判定抽样数外观1.工艺检查:电池工艺与承认书及样品核对一致,每批来料抽检解剖观察内部结构,不允许轻易更改工艺(保护板安装位置,绝缘胶纸材质、颜色,线头绝缘方式等)。

目视/样品/剪钳Maj3-5PCS/批2.导线:(1)无破损,漏铜,压痕,断线芯,锡头松散,氧化生锈,浸锡不良,焊接端应绝缘好。

动力电池来料检验汇报材料范文

动力电池来料检验汇报材料范文Dynamic Battery Incoming Material Inspection Report TemplateIntroductionWith the increasing demand for electric vehicles and renewable energy systems, the importance of reliable and efficient power batteries has become paramount. Ensuring the quality of incoming materials is crucial to maintaining the performance and safety of these batteries. This report outlines the inspection process for incoming materials used in the production of power batteries, focusing on key areas such as material identification, quality control, and non-conformance handling.Material IdentificationThe first step in the inspection process is to identify the incoming materials accurately. This involves verifying the material specifications, such as type, grade, and manufacturer,against the purchase order and supplier's documentation. Additionally, physical inspection is conducted to ensure that the materials are in good condition, with no visible damage or contamination.Quality ControlQuality control is a crucial aspect of incoming material inspection. It involves conducting various tests and inspections to ensure that the materials meet the required specifications and standards. These tests may include chemical analysis, mechanical testing, and electrical properties evaluation. For power battery materials, tests such as moisture content, particle size distribution, and impurity analysis are particularly important.During the quality control process, strict adherence to quality standards and procedures is essential. Any deviations from the specified parameters are noted and investigated promptly. This ensures that only high-quality materials are used in the production of power batteries.Non-Conformance HandlingIn case of non-conformance, which refers to materials that fail to meet the specified quality standards, a thorough investigation is conducted. The reasons for non-conformance are identified and documented, and appropriate corrective and preventive actions are taken. This may include rejecting the materials, requesting replacements from the supplier, or implementing corrective measures to ensure future compliance.ConclusionIncoming material inspection is a vital part of ensuring the quality and safety of power batteries. It involves accurate material identification, rigorous quality control measures, and prompt handling of non-conformance. By adhering to strict inspection procedures and standards, we can ensure that only the best materials are used in the production of power batteries, thus contributing to the reliability and performance of electric vehicles and renewable energy systems.动力电池来料检验汇报材料范文介绍随着电动汽车和可再生能源系统需求的不断增加,可靠且高效的动力电池的重要性已变得至关重要。