液氯汽化器使用说明书样本

九格液氯冷氣機用户操作手册说明书

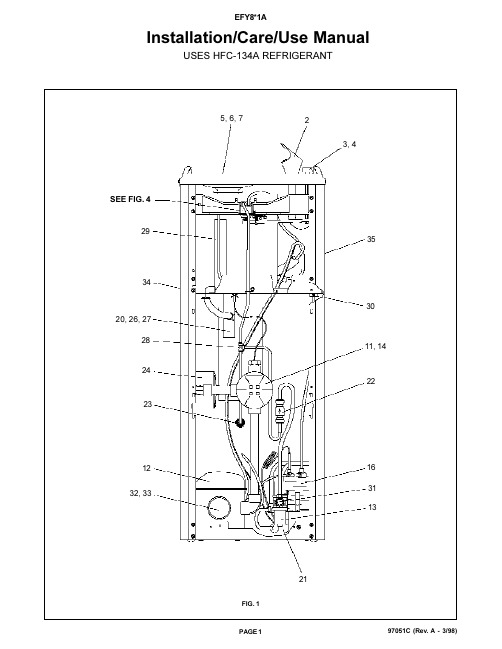

97051C (Rev. A - 3/98)Installation/Care/Use ManualUSES HFC-134A REFRIGERANTFIG. 13, 4SEE FIG. 43511, 1434232820, 26, 2722303113211625, 6, 724122932, 3397051C (Rev. A - 3/98)F IG . 2E = I N S U R E P R O P E R V E N T I L A T I O N B Y M A I N T A I N I N G 4" (102m m ) (M I N .) C L E A R A N C EF R O M C A B I N E T L O U V E R S T O W A L L .A S EG U R E U N A V E N T I L A C I ÓN A D E C U A D A M A N T E N I E N D O U N E S P A C I O E 4" (102m m ) (M ÍN .) D EH O L G U R A E N T R E L A R E JI L L A D E V E N T I L A C I ÓN D E L M U E B L E Y L A P A R E D A S S U R E Z -V O U S U N E B O N N E V E N T I L A T I O N E N G A R D A N T 4" (102m m ) (M I N .) E N T R E L E S ÉV E N T S D E L E N C E I N T E E T L E M U R .F = P O W E R C O R D 4 F E E T (1219m m ) L O N G C A B L E E L ÉC T R I C O D E 4 P I E (1219m m ), D E L A R G O C O R D O N D A L I M E N T A T I O N 4' (1219m m )G = W A L L S C R E W H O L E S A G UJ E R O S D E T O R N I L L O S D E P A R E D T R O U S D E V I S D U M U R H = 2 X 4 B L O CK I N G BL O Q U E O D E 2 X 4B L O C 2 X 4F I N I S H E D F L O O R P I S O A C A B A D O P L A N C H E R F I N IL E G E N D /L E Y E N D A /L ÉG E N D E A = R E C O M M E N D E D W A T E R S U P P L Y L O C A T I O N 3/8 O .D . U N P L A T E D C O P P E R T U B E C O N N E C T S T U B 1-1/2 I N . (38m m ) O U T F R O M W A L L S H U T O F F B Y O T H E R S S E R E C O M I E N D A U B I C A R E L T U B O C O R T O D E C O N E X I ÓN A L T U B O D E C O B R E S I N C H A P A R D E 3/8" D E D I ÁM . E X T . A 1-1/2"(38m m ) F U E R A D E L A L L A V E D E P A S O E N L A P A R E D C O L O C A D A P O R T E R C E R O S . E M P L A C E M E N T R E C O M M A N D É D 'A L I M E N T A T I O N E N E A U P A R T U B E E N C U I V R E N O N P L A Q U É D E 3/8 P O . (9,5 m m ) D .E .C O N N E C T A N T U N E T U Y A U T E R I E D E 1-1/2 P O . (38m m ) D E P U I S L E R O B I N E T D 'A R R ÊT F O U R N I P A R D 'A U T R E S .B = R E C O M M E N D E D L O C A T I O N F O R W A S T E O U T L E T 1-1/4 O .D . D R A I N U B I C A C I ÓN R E C O M E N D A D A P A R A E L D R E N A J E D E S A L I D A D E A G U A , D E 1¼ D E D I ÁM E T R O .E M P L A C E M E N T R E C O M M A N D É P O U R L E D R A I N D E D .E . 1-1/4" D E S O R T I E D E A U .C = 1-1/4 T R A P N O T F U R N I S H E D **P U R G A D O R D E 1¼ N O P R O P O R C I O N A D O **S I P H O N 1-1/4 N O N F O U R N I **D = E L E C T R I C A L O U T L E T L O C A T I O N U B I C A C I ÓN D E L A T O M A D E E L E C T R I C I D A D E M P L A C E M E N T D E L A P R I S E D E C O U R A N T97051C (Rev. A - 3/98)FIG. 3FIG. 4CONDENSER WATER VALVE ADJUSTMENTThe condenser water valve is factory preset for a condenser water outlet temperature of 95° to 105° F.If actual temperature varies greatly from this, readjust water flow rate at the valve using the following procedures.1.START UP COMPRESSORThis can be accomplished by depressing the cooler push button (See Fig. 1 - Item 3). Keep water running during the entire readjustment procedure.2. ADJUSTMENT CONDENSER WATER VALVEAdjust valve by rotating adjustment stem. Rotating stem clockwise will increase water flow. Counterclockwise rotation will decrease water flow. Increasing water flow will result in a lower condenser outlet temperature, while decreasing water flow will result in a higher outlet temperature. Proper adjustment is attained when condenser outlet temperature is 95° to 105° F.25101, 15, 1998STREAM HEIGHT ADJUSTMENT SCREWADJUST THIS SCREW TO ELIMINATE VALVE LEVER "FREE PLAY" ORCONTINUOUS FLOW FROM BUBBLERCORRECT STREAM HEIGHTPUSH BUTTON VALVE ADJUSTMENT97051C (Rev. A - 3/98)ELKAY MANUFACTURING COMPANY 2222 CAMDEN COURT OAK BROOK, ILPRINTED IN U.S.A.PARTS LIST 115VITEM NO.PART NO.DESCRIPTION123456789101112*1314151617181920212223242526272829303132333435NSNut-Regulator Retaining BubblerPush Button Stem Cap Push Button Drain Plug Strainer Plate ReceptorRegulator Lever Pivot BracketRegulator Retaining Bracket Cold Control CompressorValve - Wtr TempElectrical Box-Cold Control Regulator Holder Condenser Assy Evaporator Valve Assy Regulator Tailpipe Assy DrierCheck Valve StrainerElectrical Box-Power Connection Regulator Mounting Bracket Adaptor-Drain W/O Holes Nut 1-1/4 Slip Joint Tee - 1/4 x 1/4 x 1/4Vacuum Break Stem Bushing Elbow - 3/8Overload Relay Left Panel Right Panel Front Panel15005C 45314C 10150753155010154343164010263993164016027050864017140374259026860C 26861C 26862C 31513C 35790C 40136C 45340C 50986C 60141815155066327C 60159035155061314C 45689C 66202C 75494C 55996C 45347C 55880C 55913C 55885C 70682C 45346C 10145233187075561C 35797C 35803C 401536342830401536242830401507442830*REPLACE WITH SAME COMPRESSOR USED IN ORIGINAL ASSEMBLY.NOTE: All correspondence pertaining to ELKAY water coolers or orders for repair parts MUST include Model No. and Serial No. of cooler, name and part number of replacement part. 800-518-5388。

IMI Cornelius Vantage Post-Mix 液氯機說明書说明书

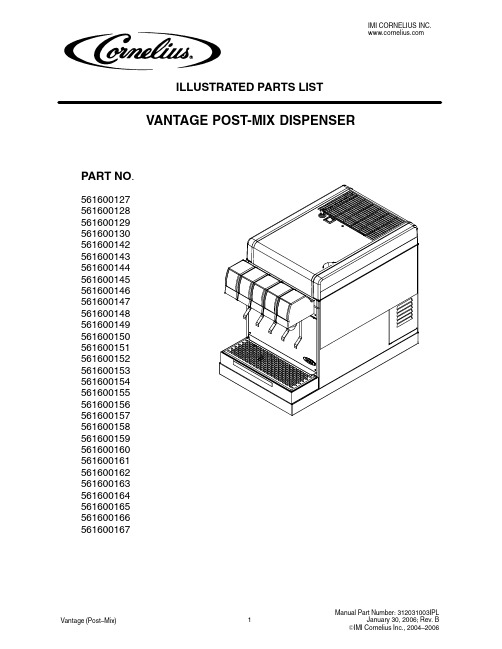

ILLUSTRATED PARTS LIST1 Vantage (Post–Mix)Manual Part Number: 312031003IPLJanuary 30, 2006; Rev. BE IMI Cornelius Inc., 2004–2006VANTAGE POST-MIX DISPENSERPART NO.561600127561600128561600129561600130561600142561600143561600144561600145561600146561600147561600148561600149561600150561600151561600152561600153561600154561600155561600156561600157561600158561600159561600160561600161561600162561600163561600164561600165561600166561600167ILLUSTRATED PARTS LIST 2Manual Part No. 312031003IPL January 30, 2006; Rev BE IMI Cornelius Inc., 2004–2006Vantage (Post–Mix)VANTAGE POST-MIX DISPENSER6FIGURE 1. OUTSIDE COMPONENTSItem No.Part No.Name1560005043560005370560007522Chassis Rfg 120V 60Hz Chassis Rfg 230V 60Hz Chassis Rfg 230V 50Hz (See Figure 3)24504Panel Accs 3560007334T ank Asy 44537Drip Tray 54547Cup RestItem No.Part No.Name6560007335Wrap Rear S. Vantage 7188117000Screw SM 8 TRPH 128200468012Screw SM 8 TRPH 249*560005375Harn Wire 5-Flavor104652Tube Vinyl .375 I.D. (Sold by Foot)11186150000Screw MA 8-32 PAPH 1212*560006131Platform 2”*= not shownILLUSTRATED PARTS LIST 3Vantage (Post–Mix)Manual Part Number: 312031003IPLJanuary 30, 2006; Rev. B E IMI Cornelius Inc., 2004–2006VANTAGE POST-MIX DISPENSER9Item No.Part No.Name560007514Panel Val 4-Flavor 1560007327Panel Val 4Flavor Panel Val 5-FlavorWate Tube In S Vantage Remote 2720601327Wate Tube In S Vantage Remote Retainer Coil Integral and Remote 3560007307Retainer Coil Integral and Remote 4560007418Coil Wtr #2 Vantage 5560007325Coil Wtr #1 Vantage 6311304000Gasket 3/8 Male Flare 7560007332Line St Coils to Check Valve 8560007505Tube Water In Vantage Remote 91919Block Mtg Assy UF-1 (See Manual No. 315222003)10178025200Gasket 5/16 Male Flare Integral 11188117000Screw SM 8 TRPH 1212200468012Screw SM 8 TRPH 24Item No.Part No.Name133********O-Ring .239 I.D.14Dispensing Valve Assy UF-115560003072Screw TR 10-32 PAPH 3216560007337Coil Water Outlet S Vantage 178********Carb Assy Integral (See Figure 9)184629Coil Syr Asy19720601328Tube Water In S Vangate 620407754Manifold Wtr 4Flavor 20Manifold Wtr 4-Flavor f 620407755Manifold Wtr 5-Flavor Manifold Wtr 5-Flavor Juice 620407756Manifold Wtr 5-Flavor Juice C il Wt A I t l d R t Coil Wtr Asy Integral and Remote 21720302102Coil Wtr Asy Integral and Remote 2277068200Fitting T–SWV 5/8–18FILLUSTRATED PARTS LIST 4Manual Part No. 312031003IPL January 30, 2006; Rev BE IMI Cornelius Inc., 2004–2006Vantage (Post–Mix)VANTAGE POST-MIX DISPENSERFIGURE 3. VANTAGE POST-MIX REFRIGERATION ASSEMBLYILLUSTRATED PARTS LIST5 Vantage (Post–Mix)Manual Part Number: 312031003IPLJanuary 30, 2006; Rev. BE IMI Cornelius Inc., 2004–2006VANTAGE POST-MIX DISPENSER FIGURE 4. VANTAGE PLATFORM COMPONENTSItemNo.Part 23*560005541Cover Control1560004683Platform Rfg560002024Insulation Platform Rfg Integral 2560002074Insulation Platform Rfg Remote 34556Handle4560001470Holder Ice Bank Probe54624Bushing Snap6319941000Screw TR 8-32 HXWS 12 70010Screw TT 10-14 PAPH 20ItemNo.Part 82598Probe Assy449999999Transfrmr120-24V50HZ80VA 9Transfrmr 120-24V 50HZ 80VATransfrmr 208/240-24V 60HZ 80VA 449999996560002114Transfrmr 208/24024V 60HZ 80VATransfrmr 230-24V 50HZ 80VA 104626Board Circ Integral4614Board Circ Ice Bank115V60HZ 11Board Circ Ice Bank 115V 60HZ 4615560002119Board Circ Ice Bank 230V 60HZBoard Circ Ice Bank 230V 50HZ 124608Support P.C. Board135********Evap Asy*= not shownILLUSTRATED PARTS LIST 6Manual Part No. 312031003IPL January 30, 2006; Rev BE IMI Cornelius Inc., 2004–2006Vantage (Post–Mix)VANTAGE POST-MIX DISPENSERFIGURE 5. VANTAGE AGITATOR MOTOR COMPONENTSItem No.Part No.Name1560004683Platform Rfg2186154000Screw SE 8-36 PAPH 123186294000Washer Lk .262 I.D.4314072000314150000Motor Agit 115V 60HZ Motor Agit 230V 50/60HZItem No.Part No.Name5186216000Blade Agit 6186599000Slinger Water7186116000Nut Hex 1/4-208319856004Plate Heat TransferILLUSTRATED PARTS LIST 7Vantage (Post–Mix)Manual Part Number: 312031003IPLJanuary 30, 2006; Rev. B E IMI Cornelius Inc., 2004–2006VANTAGE POST-MIX DISPENSERFIGURE 6. CONDENSER MOTOR COMPONENTS8Item No.Part No.Name1560004683Platform Rfg 2560004377Cond Coil 3560001885Fan 5-Blade4560003439Motor Fan 9W 120V 60HZ 560003440Motor Fan 9W 230V 50/60HZItem No.Part No.Name5560004677Bracket Motor Fan 6319941000Screw TR 8-32 HXWS 1272737Nut Speed No. 8-3282601DryerILLUSTRATED PARTS LIST 8Manual Part No. 312031003IPL January 30, 2006; Rev BE IMI Cornelius Inc., 2004–2006Vantage (Post–Mix)VANTAGE POST-MIX DISPENSERFIGURE 7. WATER PUMP AND MOTOR COMPONENTS4Item No.Part No.Name12792Capacitor Run 30 MFD 22170Motor Pump 120V 60Hz Integral 3149Motor Pump 1/4 230V 50/60Hz 1425 RPM3560005044Line Flex Pump to Check Valve 4560007501Tube Conn. 375 Flex 18”5560004732Bracket Capacitor 62477Holder CapacitorItem No.Part No.Name7*319941000Screw TR 8–32 HXWS 8187483000Clamp Pump and Motor Integral 9312996000Pump Water 100GPH Integral 10560004711Bracket Motor Pump11311304000Gasket 3/8 Male Flare Integral 12187502000Fitg L 3/8-MPT x 7/16-20 Integral 13361003200Fitg L 3/8-MPT x 5/8-18 Integral* = not shownILLUSTRATED PARTS LIST9 Vantage (Post–Mix)Manual Part Number: 312031003IPLJanuary 30, 2006; Rev. BE IMI Cornelius Inc., 2004–2006VANTAGE POST-MIX DISPENSER FIGURE 8. COMPRESSOR COMPONENTSItemNo.Part 1560007640Platform Compr23648Kit Comp 1/3H.P. 120V 60HZ 3706Kit Comp 1/3H.P. 220/240V 50HZ3707Kit Comp 1/3H.P. 230V 60HZ 33128Relay Start 120V 60HZ3143Relay Start 230V 50HZ43127Overld 120V 60HZ3142Overld 220/240V 50HZ 5189723000Grommet Compr6187638000Cover T erm7317781000Bushing Split8187637000Spring Overload9398034400Pin Hitch10187636000Strap BaleItemNo.Part 11*26544344Cord Extu 120/60Cord Extu 230/50/6012*319941000Screw TR 8-32 HXWS 1213*309645000Swt 120V 60HZ14*2793Capac Run 230V 50HZ Integral142792Capac Run 120V 60HZ, Procon 15*560002592Box Capac 230V 50HZ Integral and120V 60HZ Procon16*2477Holder Capacitor 230V 50HZIntegral and 120V 60HZ Procon 17*360668000Bushing Snap 230V50HZ Integral * = not shownILLUSTRATED PARTS LIST 10Manual Part No. 312031003IPL January 30, 2006; Rev BE IMI Cornelius Inc., 2004–2006Vantage (Post–Mix)VANTAGE POST-MIX DISPENSER151011121314ORIENTATION OF WELD STUD IS CRITICAL. STUD SHOULD BE WITHIN BOUNDRY OF CYLINDER194367825FIGURE 9. CARBONATOR ASSEMBLYItem No.Part No.Name850000549Carb Assy1560007415T ank Carb 3.5 x 12271860230Valve Pres Relief 3710660001Prob Assy Insert465267001Valve Double Check Assy 531525007O–ring 6398024400Nut Hex 10–32760011038WasherItem No.Part No.Name8560006103Valve Check Body9560006127Plate Carb 10398033002O–ring1164686Sleeve SS Check Valve 1264560Ball .3125 SS 1331525012O–ring 1464678Spring 15750300261O–ringIMI CORNELIUS INC.ILLUSTRATED PARTS LIST11Vantage (Post–Mix)Manual Part Number: 312031003IPLJanuary 30, 2006; Rev. BE IMI Cornelius Inc., 2004–2006 ItemNo.Part No.Name560000108Tube Prod .265 I.D.1174478000Tube .265 I.D. (Sold by the Foot)2176000000Ferrule .500 I.D.3176017000Nut Swiv 7/16-20477010400Fitg Nipl .265 I.D.1FIGURE 10. TUBE ASSEMBLY。

液氯气化岗位操作规程1

液氯汽化岗位安全操作规程

1、首次开启时,应首先检查氯气缓冲罐上的阀门和仪表是否完

好,要保证阀门能够正常开启和关闭,仪表能够正确指示。

2、根据氯化工序的用氯量,确定连接钢瓶的数量,保证氯气缓

冲罐压力在2—3kg/cm2范围之内,不得超过3kg/cm2。

3、接到班长的的通知后,先开启汽化器阀门(全部打开)然后

慢慢开启钢瓶阀门,调节钢瓶瓶阀,使缓冲罐的压力控制在

2—3kg/cm2。

4、当其中一个钢瓶中的液氯使用完毕后,先关闭钢瓶瓶阀,然

后关闭该瓶和汽化器上的连接阀,做好标记,放置在固定的

位置。

然后将另一充满液氯的钢瓶连接到汽化器上先开启汽

化器上的瓶阀钢瓶瓶阀,然后开启钢瓶瓶阀。

5、应经常巡检汽化器到钢瓶间的管道是否畅通,以免瓶阀和管

道堵塞后。

安全注意事项:

1、操作工换瓶期间,佩戴防毒面具,穿戴整齐劳保用品,检查

钢瓶内是否还有液氯,防止未用完作空瓶处理。

2、在整个操作过程中应保持氯气缓冲罐中有一定的压力(压力

不低于0.5 kg/cm2,以免反应工序的料液倒吸到缓冲罐和钢

瓶中造成重大事故。

3、操作工应经常巡检本岗位各个仪表和设备的运行情况,严禁

跑、冒、滴、漏、堵的现象,有事及时汇报,及时进行处理。

液氯使用安全操作规程(最新版)

液氯使用安全操作规程(最新版)The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words.( 安全管理 )单位:______________________姓名:______________________日期:______________________编号:AQ-SN-0587液氯使用安全操作规程(最新版)一、使用前准备1、进行液氯钢瓶操作(使用、应急)时,必须佩带防毒面具、浸塑手套和其他有效安全防护用品。

2、液氯钢瓶运输、放置、连接1)液氯钢瓶在运输过程中,要旋紧保护帽,轻装轻卸。

2)在放置液氯钢瓶时,应固定好支架,液氯钢瓶放置在磅称上后,应固定好钢瓶并将支架撤消。

3)液氯钢瓶两只阀门,使用时,应放置好位置,保持朝上和朝下两种状态,在使用时,应连接朝上阀门。

4)应采用经过退火处理的紫铜管连接钢瓶。

紫铜管应经耐压试验合格。

3、开启钢瓶阀门1)连接好钢瓶,使用专用扳手慢慢开启钢瓶阀门(顺时针为关,逆时针为开)。

2)开启瓶阀要缓慢操作,关闭时亦不能用力过猛或强力关闭。

3)钢瓶出口端应设置针型阀调节氯流量,不允许使用瓶阀直接调节。

4、检查有关设施情况1)开启阀门后,应保持气化器和缓冲器压力≤0.1MPa的状态,使用氨水(浓度约10%)进行试漏。

2)检查液氯气化器、缓冲器及管道、阀门、仪表接口处是否严密,不得有漏泄溢散现象。

3)检查应急水池是否为碱性,PH值应为10以上。

二、使用1、液氯使用,各类容器(气化器、缓冲器)压力应在≤0.2MPa 以下,严禁超压使用。

2、使用时,应保证液氯钢瓶压力大于使用端压力。

3、严禁使用蒸汽、明火直接加热钢瓶。

可采用45℃以下的温水加热。

液氯气化站操作规程

江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)江苏大和氯碱化工有限公司 2011- - 发布江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)编写:校核:审核:审批:前言本操作规程是对液氯气化工序职工在操作方面的规范性要求。

本标准为试行版。

本标准首次发布:液氯汽化站安全操作规程一、范围本标准规定了液氯气化站从开车到停车、从日常维护到特护以及所有所属气体、液体的物化性和在生产过程中的一些注意事项,在事故中的防范措施,并都做了具体要求和规范,以此来确保气化的生产正常运行和人员的人身安全。

二、液氯气化站安全运行规程(一)本工段管辖区内危险品种类及其特性(二)日常操作安全技术规程日常生产和巡检过程中如果发现气化站设备、管道有氯气泄漏应立即汇报氯处理装置技术人员联系处理,若泄漏量较大,对设备和人身安全构成严重威胁时,应立即切断漏源。

及时向上级汇报,应立即组织人员迅速撤离泄漏污染区至上风处,并立即进行隔离,严格限制出入。

若出现严重泄漏,严重威胁设备和人身安全,岗位人员有权采取紧急措施,包括紧急停车等手段,以保障安全。

(三)液氯气化安全操作规程1、岗位任务把液氯用液氯汽化器气化成氯气,并使气化后的氯气压力均衡、稳定地供氯化石蜡装置使用。

2、液氯气化开车操作2.1原始开车(使用液氯)3、长期停车后的开车3.1准备好稀氨水及相应的工具。

3.2液氯管道、氯气管道、蒸汽管道、热水管道及加水管道试漏合格备用。

3.3液氯、氯气、热水循环泵、加水阀调试合格,各旁路阀处于关闭状态,3.4确认各仪表完好可用。

3.5确认气化器液氯进、出阀门处于闭、开状态。

3.6确认气化器水池液位、水温满足开车需要。

3.7确认气化器循环水泵运行正常。

3.9接班长或运控中心开车的通知后,开启液氯调节阀(PV1101A)的前后手动阀,监控现场液氯、氯气压力,配合DCS 调节好气化氯压力(0.15~0.2 MPa)。

3.10随时检查气化水池水温变化情况,循环回水温度满足不了气化需要时可用蒸汽给气化水池的水加热。

液氯卸车操作规程气化器

液氯卸车操作规程气化器液氯卸车操作规程气化器一、安全守则1. 操作人员必须穿着合适的防化服、防护手套、防护鞋和安全帽。

2. 液氯卸车作业前,必须对设备进行检查,确保设备完好无损,不存在泄漏或其他安全隐患。

3. 液氯卸车作业地点应远离易燃易爆物品,必要时应设置警告标志和隔离区域。

4. 卸车过程中,应禁止吸烟、使用明火以及产生火花的操作。

5. 在卸车过程中,操作人员应注意周围环境,确保无人员靠近或越过安全隔离区域。

6. 操作人员应定期接受相关安全培训,熟悉液氯卸车操作规程,并积极参与应急预案演练。

二、液氯卸车操作步骤1. 准备工作(1)确保卸车车辆已停稳,制动器已牢固、稳定。

(2)检查气化器设备是否完好,气体管道是否畅通,控制阀门是否处于关闭状态。

(3)确认卸车作业地点周围安全,并设置好警告标志和隔离区域。

(4)穿戴好防护装备,保护好口、鼻、眼睛等部位。

2. 开始卸车(1)打开液氯卸车的排放阀门,并缓慢抽出液氯。

(2)监测气化器的压力和温度,确保其正常运行。

(3)适时调整气化器出气阀门的开度,控制气体的产量。

(4)当液氯完全排空后,关闭卸车车辆的排放阀门。

3. 卸车后处理(1)关闭气化器的进气阀门和出气阀门,停止气体的产量。

(2)检查液氯卸车和设备,确保无任何液氯残留。

(3)清理作业现场,清除可能存在的液氯泄漏或溢出的污染物。

(4)将液氯卸车重新归位,并进行妥善的存放和封存。

三、应急处理措施1. 液氯泄漏事故(1)在液氯泄漏时,立即向周围人员发出警告,确保撤离到安全区域。

(2)加强现场通风,确保空气中液氯浓度达到安全标准。

(3)使用适当的防护装备和工具,进行泄漏的封堵或修复。

2. 气体中毒事故(1)如发生液氯泄漏致气体中毒事故,应立即向周围人员发出警告,迅速撤离现场。

(2)将中毒人员移至通风良好的地方,并保持呼吸道通畅。

(3)立即拨打急救电话,寻求医疗帮助。

总结:液氯卸车操作规程气化器是确保液氯卸车作业安全的重要环节,操作人员在进行液氯卸车作业前,应穿戴好防护装备,对设备和作业地点进行检查,并了解液氯卸车操作步骤。

液氯设备操作规程

液氯设备操作规程(一)行车操作规程1、桥式钢丝绳电动葫芦参数:型号CD1起升速度8m/min起重量3T/2T运行速度20m/min起升高度18m2、桥式钢丝绳电动葫芦结构及工作原理桥式电动葫芦由轨道主梁、小车轨轮组、大车轨轮组、主电动机、卷筒、导绳器、起升限开关、钢丝绳吊钩、车轮组及次电机、配电箱等部分组成。

桥式电动葫芦由次电机经车轮组齿轮传动给大车轮上进行前后的移动。

主电机由中心轴经齿轮箱变速传动于卷筒。

卷筒带动钢丝绳在导绳器的引导下一圈圈缠绕在卷筒上以完成提升和降落的工作。

次电机经齿轮组传动给小车轨轮上进行左右的移动。

由上三组传动部分就完成了行车前、后、左、右、上、下、等行走动作。

3、桥式行车使用前的检查与准备工作:3.1检查钢丝绳完好情况及钢丝绳在滑轮和卷筒的缠绕情况;3.2检查车轮与轨道的接触情况;3.3检查导绳器是否完好;3.4接通电源进行空车运行检查:3.4.1检查操作电器线路是否正确(上下左右前后行走);3.4.2启动电机使大小车在无负荷下转动,检查小车的所有传动机构和大车的移动机构是否平稳无杂音,小车改变方向时联轴器是否无冲击响声;3.4.3制动器的装配是否正常良好;3.4.4检查上升限位开关,大车的终点行程开关是否正常;4、使用行车时应注意的事项:4.1钢丝绳有一股断裂则立即更换;4.2经常检查抓钩,应完好没有损坏;4.3经常检查传动部分是否灵活无杂音;4.4起升限位开关应动作灵敏,准确可靠;4.5电动葫芦严禁长时间悬挂重物,以防产生永久变形;4.6电动葫芦需专人操作,非工作人员不得任意开动。

不得吊人,更不可人货混吊;4.7绝对禁止超负荷运行,吊物时下方要严禁有人通过和逗留;4.8行车使用完毕后,必须切断控制电源。

5、行车进行大修和大规模的检修及电器检修后应当进行试车,试车一般三个步骤:5.1试车的检查与准备:5.1.1检查各润滑点是否加油;5.1.2检查各机件是否齐全完好;5.1.3传动部件是否灵活;5.1.4检查紧固件、螺栓是否松动;5.1.5制动器的装配、齿轮的啮合是否正常良好;5.1.6检查钢丝绳在滑轮和卷筒上缠绕情况;5.1.7在断开动力线路的情况下,检查操纵线路的正确和操纵设备的转动部分是否灵活可靠。

液氯卸车操作规程气化器,1200字

液氯卸车操作规程气化器液氯卸车操作规程气化器一、操作目的为确保液氯卸车过程中安全可靠地完成气化操作,保障操作人员的人身安全和单位设备的正常运行。

二、操作范围本操作规程适用于液氯卸车时的气化器操作。

三、操作人员液氯卸车操作人员应经过相关培训并取得相关证书。

四、操作前准备1. 检查液氯卸车,确保卸车车辆安全可靠,并检查液氯卸车气瓶连接装置是否完好。

2. 检查气化器设备,确认设备正常运行,并检查气体管道是否畅通。

3. 根据液氯卸车和气化器的连接方式准备好连接管道和接口。

五、操作步骤1. 将液氯卸车停在指定位置,拉手刹、挂车档,并将车辆与气化器固定牢固。

2. 液氯卸车操作人员穿戴好个人防护装备,包括防毒面具、防静电服、防护手套等。

3. 打开卸车气瓶连接阀门,连接气化器进气口。

4. 检查气化器设备,确保设备正常运行。

5. 打开气化器气体出口阀门,让液氯进入气化器。

6. 观察液氯进气过程中的压力变化,确保压力在安全范围内。

7. 监控气化器设备的运行状态,确保设备运行稳定。

8. 当液氯完全进入气化器后,关闭液氯卸车的卸料阀门,并关闭连接阀门。

确认液氯卸车连接装置和气化器连接部位无泄漏。

9. 检查液氯卸车连接装置的连接密封情况,确保连接牢固可靠。

10. 检查气化器设备,确保设备无泄漏。

11. 操作人员撤离危险区域,注意个人安全。

12. 正常运行时,每隔一段时间检查一次气化器设备的运行状态,确保设备正常运行。

六、操作注意事项1. 液氯卸车操作前,应检查液氯卸车和气化器设备的状态,确保设备正常运行。

2. 液氯卸车操作人员应穿戴好个人防护装备,并遵守操作规程。

3. 液氯卸车操作中,应严格遵守操作流程,确保连接阀门的开关和操作顺序正确。

4. 液氯卸车连接装置的连接牢固可靠,连接阀门关闭后应再次检查连接密封情况,确保无泄漏。

5. 液氯卸车操作人员应定期接受相关培训,提高操作技能和安全意识。

七、紧急处理1. 在液氯卸车操作过程中,如发现异常情况或意外事故,应立即报告上级,并采取紧急措施处置。

液氯气化站操作规程

江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)江苏大和氯碱化工有限公司 2011- - 发布江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)编写:校核:审核:审批:前言本操作规程是对液氯气化工序职工在操作方面的规范性要求。

本标准为试行版。

本标准首次发布:液氯汽化站安全操作规程一、范围本标准规定了液氯气化站从开车到停车、从日常维护到特护以及所有所属气体、液体的物化性和在生产过程中的一些注意事项,在事故中的防范措施,并都做了具体要求和规范,以此来确保气化的生产正常运行和人员的人身安全。

二、液氯气化站安全运行规程(一)本工段管辖区内危险品种类及其特性(二)日常操作安全技术规程日常生产和巡检过程中如果发现气化站设备、管道有氯气泄漏应立即汇报氯处理装置技术人员联系处理,若泄漏量较大,对设备和人身安全构成严重威胁时,应立即切断漏源。

及时向上级汇报,应立即组织人员迅速撤离泄漏污染区至上风处,并立即进行隔离,严格限制出入。

若出现严重泄漏,严重威胁设备和人身安全,岗位人员有权采取紧急措施,包括紧急停车等手段,以保障安全。

(三)液氯气化安全操作规程1、岗位任务把液氯用液氯汽化器气化成氯气,并使气化后的氯气压力均衡、稳定地供氯化石蜡装置使用。

2、液氯气化开车操作2.1原始开车(使用液氯)2.1.1系统的设备、管道、阀门等按规定吹扫、试漏合格。

2.1.2确认各电气、仪表已处于开车备用状态。

其余见3。

3、长期停车后的开车3.1准备好稀氨水及相应的工具。

3.2液氯管道、氯气管道、蒸汽管道、热水管道及加水管道试漏合格备用。

3.3液氯、氯气、热水循环泵、加水阀调试合格,各旁路阀处于关闭状态,3.4确认各仪表完好可用。

3.5确认气化器液氯进、出阀门处于闭、开状态。

3.6确认气化器水池液位、水温满足开车需要。

3.7确认气化器循环水泵运行正常。

3.9接班长或运控中心开车的通知后,开启液氯调节阀(PV1101A)的前后手动阀,监控现场液氯、氯气压力,配合DCS 调节好气化氯压力(0.15~0.2 MPa)。

液氯汽化器使用使用介绍

液氯蒸发器装置使用说明书苏州华德气体设备有限公司服务热线:05在线服务热线:前言本说明书依据GB/工业产品使用说明书总则而编制。

使用操作本系列设备前,必须熟读并理解说明书的内容及安全注意事项。

防止出人身事故及安全隐患!贵公司现购买了我公司100型设备,谢谢惠顾。

请按本说明书中所要求的规范进行操作。

本说明书适合于同系列设备设计更改后但工艺流程不变或技术指标不变的产品。

若有改动,恕不另行通知。

特别声明:我公司只负责对汽化器系统内由我公司提供的产品进行保修,不承担由于汽化器装置损坏而造成的用户其他损失的连带赔偿责任。

一、概述此汽化器是通过热水与低温液态气体进行热交换,从而使低温液态气体气化成气态气体的一种设备。

它适用的介质液氯。

此汽化器是针对于大型工业业单位,在热水、蒸气或电力充足条件下,采用此汽化器更能充分保证换热效率,并且结构紧凑占地小,价格低等具多优点。

蒸发器及换热器为优质材质,可以抵御氯气腐蚀,保证设备正产运转。

宽裕的热热面积可以保证液氯的充分汽化。

具有低温高温低水位连锁报警。

二、液氯汽化器的原理该蒸汽加热器系列液氯汽化器主要由盘管和加热器两部分组成,盘管式蒸汽加热器位于汽化器的侧面,浸没在水中。

电加热器加热汽化器筒体内的水,使之稳定在设定的范围内(通常为40-70±℃根据需要压力调节温度,水温越高,氯气压力就越高)。

液氯则通过过滤器后由汽化内器碳钢盘管通过,吸收温水中的热量后汽化并过热,避免三氯化氮集聚,经过氯气缓冲器脱去雾滴后输入后方管网。

水温加热控制是由温控器通过温度热电偶反馈进行控制,根据检测到的水温信号传到控制系统,再用控制系统反馈出控制信号调节加热器,此种控制反应速度快,且能根据水温做连续调节,调节的精度高。

当水位低于用户设定的下线点时,无论水温高低,电加热器均停止加热以防止干烧。

汽化器上装有安全阀泄压装置,避免设备超压,同时设有水位、水温及液氯进出口压力现场显示仪表。

三、液氨汽化器参数、氯液的汽化量:114Kg/h、压力:之间可调、液氯气汽化温度:40-70℃之间可调、循环水:2T/h可循环使用、汽化器功率:9KW 380V 220V 50HZ3.6、汽化器报警点包括:3.61、水温低限3.62、水温高限3.63、水位低限3.64、压力高报四.技术特点:、由于液氯特殊的物理及化学性质,盘管采用优质碳钢,延长设备使用寿命,避免盘管腐蚀破裂。

液氯气化站操作规程

江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)江苏大和氯碱化工有限公司 2011- - 发布江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)编写:校核:审核:审批:前言本操作规程是对液氯气化工序职工在操作方面的规范性要求。

本标准为试行版。

本标准首次发布:液氯汽化站安全操作规程一、范围本标准规定了液氯气化站从开车到停车、从日常维护到特护以及所有所属气体、液体的物化性和在生产过程中的一些注意事项,在事故中的防范措施,并都做了具体要求和规范,以此来确保气化的生产正常运行和人员的人身安全。

二、液氯气化站安全运行规程(一)本工段管辖区内危险品种类及其特性(二)日常操作安全技术规程日常生产和巡检过程中如果发现气化站设备、管道有氯气泄漏应立即汇报氯处理装置技术人员联系处理,若泄漏量较大,对设备和人身安全构成严重威胁时,应立即切断漏源。

及时向上级汇报,应立即组织人员迅速撤离泄漏污染区至上风处,并立即进行隔离,严格限制出入。

若出现严重泄漏,严重威胁设备和人身安全,岗位人员有权采取紧急措施,包括紧急停车等手段,以保障安全。

(三)液氯气化安全操作规程1、岗位任务把液氯用液氯汽化器气化成氯气,并使气化后的氯气压力均衡、稳定地供氯化石蜡装置使用。

2、液氯气化开车操作2.1原始开车(使用液氯)2.1.1系统的设备、管道、阀门等按规定吹扫、试漏合格。

2.1.2确认各电气、仪表已处于开车备用状态。

其余见3。

3、长期停车后的开车3.1准备好稀氨水及相应的工具。

3.2液氯管道、氯气管道、蒸汽管道、热水管道及加水管道试漏合格备用。

3.3液氯、氯气、热水循环泵、加水阀调试合格,各旁路阀处于关闭状态,3.4确认各仪表完好可用。

3.5确认气化器液氯进、出阀门处于闭、开状态。

3.6确认气化器水池液位、水温满足开车需要。

3.7确认气化器循环水泵运行正常。

3.9接班长或运控中心开车的通知后,开启液氯调节阀(PV1101A)的前后手动阀,监控现场液氯、氯气压力,配合DCS调节好气化氯压力(0.15~0.2 MPa)。

氯气电加热器使用维护说明书

液氯电加热水浴汽化器使用维护说明书山东诚信气体设备净化工程股份有限公司一、概述本汽化器是采用电加热水,在用热水加热汽化气体的换热汽化器,主要优点是使用灵活、操作简单、能耗低、汽化量大等特点,并且能根据用户使用量的需要自动控制水温从而节约能源、外观美观是液态气体用户理想的汽化设备。

二、技术参数1、汽化量规格:≤30kg/h2、电加热功率:AC380V-6KW3、工作温度: 2 0-95℃可调,加热液氯时不建议超过40℃。

4、管程设计压力:2.5MPa 工作压力≤1.6MPa5、管程设计温度:-196-120℃5、管程介质:液氧、液氩、液氮、二氧化碳、液氯、6、壳程工作压力:常压7、壳程介质:洁净水9、壳程工作环境温度:-30-60℃工作温度5-95℃8、管程材质: S316039、壳程材质: Q235三、汽化器的结构本汽化器由三大部分组成,汽化器本体、电控装置和电加热管,汽化器本体上设有进水通气口、排水口、溢流口、温度表、水位计、液态气体进口、气体出口,气体出气管上设有压力表,在上端盖上设有温度传感器接口,如下图示意。

四、操作汽化器投入使用时应按如下步骤进行操作以保证汽化器的正常运行。

1、将汽化器置于室内,室内要保持干燥,汽化器地基要比地面高100-200mm,防止积水浸泡汽化器;2、按上图所示将各路管口接好,通气管应保持畅通,温度传感器与接口接好,温度传感器二个接线头接在电控箱内的温控仪上;3、检查电控箱内接线头有无松动、然后按要求将电路连接好,电控箱及电磁阀应有良好的接地,接地线要有良好的导电性能;4、进行气密性试验,用肥皂水检查液态气体进口法兰、出气口法兰、压力表和安全阀接口有无泄漏;5、通过进水口往汽化器内注水,当水位达到液位计中间位置时停止加水(排水阀门应关闭);6、把面板上手动、自动转换开关置于自动位置,按下电控箱上的电源开关,这时温控仪开始工作,控制加热管工作,汽化器开始加热并显示当前的水温。

液氯气化站操作规程

江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)江苏大和氯碱化工有限公司 2011- - 发布江苏大和氯碱化工有限公司液氯气化站安全操作规程(试行)编写:校核:审核:审批:前言本操作规程是对液氯气化工序职工在操作方面的规范性要求。

本标准为试行版。

本标准首次发布:液氯汽化站安全操作规程一、范围本标准规定了液氯气化站从开车到停车、从日常维护到特护以及所有所属气体、液体的物化性和在生产过程中的一些注意事项,在事故中的防范措施,并都做了具体要求和规范,以此来确保气化的生产正常运行和人员的人身安全。

二、液氯气化站安全运行规程(一)本工段管辖区内危险品种类及其特性(二)日常操作安全技术规程日常生产和巡检过程中如果发现气化站设备、管道有氯气泄漏应立即汇报氯处理装置技术人员联系处理,若泄漏量较大,对设备和人身安全构成严重威胁时,应立即切断漏源。

及时向上级汇报,应立即组织人员迅速撤离泄漏污染区至上风处,并立即进行隔离,严格限制出入。

若出现严重泄漏,严重威胁设备和人身安全,岗位人员有权采取紧急措施,包括紧急停车等手段,以保障安全。

(三)液氯气化安全操作规程1、岗位任务把液氯用液氯汽化器气化成氯气,并使气化后的氯气压力均衡、稳定地供氯化石蜡装置使用。

2、液氯气化开车操作2.1原始开车(使用液氯)2.1.1系统的设备、管道、阀门等按规定吹扫、试漏合格。

2.1.2确认各电气、仪表已处于开车备用状态。

其余见3。

3、长期停车后的开车3.1准备好稀氨水及相应的工具。

3.2液氯管道、氯气管道、蒸汽管道、热水管道及加水管道试漏合格备用。

3.3液氯、氯气、热水循环泵、加水阀调试合格,各旁路阀处于关闭状态,3.4确认各仪表完好可用。

3.5确认气化器液氯进、出阀门处于闭、开状态。

3.6确认气化器水池液位、水温满足开车需要。

3.7确认气化器循环水泵运行正常。

3.9接班长或运控中心开车的通知后,开启液氯调节阀(PV1101A)的前后手动阀,监控现场液氯、氯气压力,配合DCS调节好气化氯压力(0.15~0.2 MPa)。

怎样使用液氯汽化器

怎样使用液氯汽化器液氯汽化器是一种用于将液态氯转化为气态氯的装置,通常用于工业、医疗和水处理等行业。

正确使用液氯汽化器可以确保工作安全和设备正常运行。

本文将介绍液氯汽化器的使用方法和注意事项。

正确使用液氯汽化器的步骤1.确认设备状态:在使用液氯汽化器之前,首先要确认设备的状态。

检查液氯汽化器和相关管道是否有物质堵塞或损坏。

如果出现问题,请进行维修或更换。

2.安装准备:将液氯汽化器安装在相应的管道上,并根据使用要求连接喉管、减压阀和安全阀等。

3.开启汽化器:打开液氯汽化器的进气阀门,并逐步开启减压阀门,以控制气体输出压力。

注意不要突然打开或关闭气阀,应逐步进行。

4.观察:在使用液氯汽化器的过程中,要时刻观察气体输出量和压力的变化,确保设备处于正常运行状态。

5.关闭:在使用完毕后,应逐步关闭减压阀门和进气阀门,然后关闭液氯汽化器,确保设备处于关闭状态。

注意事项1.安全阀是液氯汽化器中非常重要的安全设备。

当压力超过设定值时,安全阀会自动打开并释放气体。

如果安全阀失灵,则可能会导致危险情况的发生。

2.液氯汽化器必须安装在通风良好的场所,以确保气体可以安全释放。

应在有足够通风的区域操作,避免气体积聚,以免引起爆炸或中毒。

3.液氯汽化器只适用于将液态氯转换为气态氯,不得用于其他气体的汽化。

在使用时,不要随意更换原配件或使用不当的配件。

4.液氯汽化器必须定期进行保养和维修,以确保设备运行正常,并防止出现危险情况。

5.在使用液氯汽化器时,要遵守相关法律法规和安全操作规程,以确保操作安全和设备正常运行。

如果不了解操作方法或有疑问,请咨询相关专业人士。

总结液氯汽化器是一种重要的气体装置,被广泛应用于工业、医疗和水处理等领域。

为了确保设备的正常运行和操作安全,应正确使用液氯汽化器,并遵守相关的法律法规和安全操作规程。

在使用前,应进行设备的检查和状态确认,保持通风良好的操作环境,观察和记录气体输出量和压力,并定期进行保养和维修。

Aristo 4000i 液氯冷凝器说明书

GBTig4000i Aristo tInstruction manual........................................................1DIRECTIVE3...........................................................2SAFETY3...................................................3INTRODUCTION5 ................................................................3.1Equipment53.2The control panel5...........................................................................................................4TECHNICAL DATA6....................................................5INSTALLATION75.1Lifting instructions7............................................................................................................................5.2Placing7...................................5.3Electrical installation(with autotransformer)8........................................................5.4Mains power supply9.......................................................6OPERATION10............................................6.1Connections and control devices10................................................6.2Turning on the power source10...............................................................6.3Fan control11.....................................................6.4Overheating protection11...............................................................6.5Cooling unit11........................................................6.6Remote control unit11....................................................7MAINTENANCE127.1Cleaning the air filter12............................................................................................................7.2Topping up the coolant12...................................................8FAULT TRACING13......................................9ORDERING OF SPARE PARTS13............................................................ DIAGRAM14................................................. ORDERING NUMBER17 SPARE PARTS LIST18.......................................................................................................... ACCESSORIES19Rights reserved to alter specifications without notice.1DIRECTIVEDECLARATION OF CONFORMITYESAB AB,Welding Equipment,SE--69581Laxå,Sweden,gives its unreserved guarantee that weld-ing power source Tig 4000i from serial number 620complies with standard IEC/EN 60974--1,in ac-cordance with the requirements of directive (73/23/EEC)and addendum (93/68/EEC)and with stan-dard IEC/EN 60974--10in accordance with the requirements of directive (89/336/EEC)and adden-dum (93/68/EEC).--------------------------------------------------------------------------------------------------------------------------------------Kent EimbrodtGlobal Director Equipment and Automation ESAB AB 69581LAXÅSWEDENTel:+4658481000Fax:+46584411924Laxå2006--05--222SAFETYUsers of ESAB welding equipment have the ultimate responsibility for ensuring that anyone who works on or near the equipment observes all the relevant safety precautions.Safety precautions must meet the requirements that apply to this type of welding equipment.The following recommen-dations should be observed in addition to the standard regulations that apply to the workplace.All work must be carried out by trained personnel well--acquainted with the operation of the welding equipment.Incorrect operation of the equipment may lead to hazardous situations which can result in injury to the operator and damage to the equipment.1.Anyone who uses the welding equipment must be familiar with:S its operationS location of emergency stops S its functionS relevant safety precautions S welding2.The operator must ensure that:S no unauthorized person is stationed within the working area of the equipment when it is started up.S no--one is unprotected when the arc is struck 3.The workplace must:S be suitable for the purpose S be free from drafts4.Personal safety equipmentS Always wear recommended personal safety equipment,such as safety glasses,flame--proof clothing,safety gloves.S Do not wear loose--fitting items,such as scarves,bracelets,rings,etc.,which could become trapped or cause burns.5.General precautionsS Make sure the return cable is connected securely.S Work on high voltage equipment may only be carried out by a qualified electrician.S Appropriate fire extinquishing equipment must be clearly marked and close at hand.S Lubrication and maintenance must not be carried out on the equipment during operation.WARNINGREADAND UNDERSTAND THE INSTRUCTION MANUAL BEFORE INSTALLING OR OPERATING.ARC WELDING AND CUTTING CAN BE INJURIOUS TO YOURSELF AND OTHERS.TAKE PRECAU-TIONS WHENWELDING.ASK FOR YOUR EMPLOYER’S SAFETYPRACTICES WHICH SHOULD BE BASED ON MANUFACTURERS’HAZARD DATA.ELECTRIC SHOCK --Can killS Install and earth the welding unit inaccordance with applicable standards.S Do not touch live electrical parts or electrodes with bare skin,wet gloves or wet clothing.S Insulate yourself from earth and the workpiece.S Ensure your working stance is safe.FUMES AND GASES --Can be dangerous to healthS Keep your head out of the fumes.S Use ventilation,extraction at the arc,or both,to take fumes and gases away from your breathing zoneand the general area.ARC RAYS --Can injure eyes and burn skin.S Protect your eyes and e the correct welding screenand filter lens and wear protectiveclothing.S Protect bystanders with suitable screens or curtains.FIRE HAZARD S Sparks (spatter)can cause fire.Make sure therefore that there are no inflammable materials nearby.NOISE --Excessive noise can damage hearingS Protect your e earmuffs or other hearing protection.S Warn bystanders of the risk.MALFUNCTION --Call for expert assistance in the event of malfunction.PROTECT YOURSELF AND OTHERS!ESAB can provide you with all necessary welding protection and accessories.WARNING!Read and understand the instruction manual before installing or operating.Do not use the power source for thawing frozen pipes.WARNING!This product is solely intended for arc welding.3INTRODUCTIONThe Tig4000i is a TIG welding power source,which can also be used for MMA welding.There are eight variants of the power source:S Tig4000i with TA4control panelS Tig4000i with TA6control panelS Tig4000i with cooling unit and TA4control panelS Tig4000i with cooling unit and TA6control panelS Tig4000i with autotransformer and TA4control panelS Tig4000i with autotransformer and TA6control panelS Tig4000i with cooling unit,autotransformer and TA4control panelS Tig4000i with cooling unit,autotransformer and TA6control panelNB:These instructions describe an Tig4000i with cooling unit and autotransformer. ESAB’s accessories for the product can be found on page19.3.1EquipmentThe Tig4000i is delivered with5m return cable,instructions for power source and one instruction for the control panel.3.2The control panelThe power source is supplied with one of the following control panels:S TA4panelWith a knob for adjusting the current.Other parameters are controlled bypushbuttons,with symbols in the display panel.S TA6panelWith a knob for adjusting the current.Other parameters are controlled bypushbuttons,with text in the display panel.See the separate instructions for detailed descriptions of the control panels.4TECHNICAL DATATig4000inot reconnectableTig4000ireconnectableMains voltage400V,±10%,3∼50Hz208/230/400/460/475/500/575V,±10%,3∼50/60HzPrimary currentI max TIGI max MMA29A38A50/44/29/23/23/20/15A65/57/38/30/30/20/20ANo--load powerin the energy--saving mode,6,5min.after wel-ding60W235WVoltage/current rangeTIGMMA8--60V/4--400A16--400A8--60V/4--400A16--400APermissible load at TIG35%duty cycle60%duty cycle100%duty cycle400A/26V320A/23V250A/20V400A/26V320A/23V250A/20VPermissible load at MMA35%duty cycle60%duty cycle100%duty cycle400A/36V320A/33V250A/30V400A/36V320A/33V250A/30VPower factor at maximum cur-rent0,650,65Efficiency at maximum current85%85%Open--circuit voltage78--90V78--90VOperating temperature range--10to+40˚C--10to+40˚C Dimensions,lxbxhwith cooling unit625x394x496625x394x776625x394x776625x394x1056Continual A--weighted soundpressure<70db<70dbWeightwith cooling unit59kg79kg116kg136kgInsulation class H HEnclosure class IP23IP23Application classCooling unitCooling power2500W at40˚C temperature difference and flow1.5l/minCoolant50%water/50%glykolLiquid quantity 5.5lMaximum water flow 2.0l/minMaximum number of water--cooled weldingguns/torches that may be connectedtwo MIG welding guns orone TIG torch and one MIG welding gunDuty cycleThe duty cycle refers to the time as a percentage of a ten--minute period that you can weld at a cer-tain load without overloading.The duty cycle is valid for40˚C.Enclosure classThe IP code indicates the enclosure class,i.e.the degree of protection against penetration by solid objects or water.Equipment marked IP23is designed for indoor and outdoor use.Application classThe symbol indicates that the power source is designed for use in areas with increased electrical hazard.5INSTALLATIONThe installation must be executed by a professional.WARNING!This product is intended for industrial use.In a domestic environment this product may cause radio interference.It is the user’s responsibility to take adequate precautions.Note!Connect the power source to the electricity mains with a network impedance of0.200ohm or lower.If the network impedance is higher,there is a risk of flicker in the illuminators.5.1Lifting instructions5.2PlacingPosition the welding power source such that its cooling air inlets and outlets are not obstructed.5.3Electrical installation(with autotransformer)5.4Mains power supplyCheck that the unit is connected to the correct mains powersupply voltage,and that it is protected by the correct fuse sizes.A protective earth connection must be made,in accordancewith regulations.Rating plate with supply connection data.Recommended fuse sizes and minimum cable areasTig4000i60Hz50/60Hz50Hz60Hz60Hz50Hz60Hz Mains voltage208V230V400V460V475V500V575V Mains cable area,mm24G64G64G44G44G44G44G4Phase current,I ef-fective38A33A22A18A18A16A11AFuseAnti--surge Type C MCB 50A50A50A50A25A32A20A--20A--16A--16A--NB:The mains cable areas and fuse sizes as shown above are in accordance with Swedish regulations. They may not be applicable in other countries:make sure that the cable area and fuse sizes comply with the relevant national regulations.6OPERATIONGeneral safety regulations for the handling of the equipment can be found on page3.Read through before you start using the equipment!6.1Connections and control devices1Connection for cooling water from the TIGtorch--RED9Main power supply switch,0/1/START2Connection with water lock for cooling wa-ter to the TIG torch--BLUE10White indicating lamp--Power supply ON 3Cooling water filler11Orange indicating lamp--Overheating4Connection for return cable(+)12Control panel(see the respective instructions)5Connection for remote control13Fuse4AT6Connection for welding cable(--)14Connection for gas hose7Connection for start signal from the wel-ding torch 15Connection for cooling water.Not used on this model.8Connection for gas to the TIG torch16Connection for cooling water.Not used onthis model.6.2Turning on the power sourceTurn on the mains power by turning switch(9)to the”START”position.Release the switch,and it will return to the”1”position.If the mains power supply should be interrupted while welding is in progress,and then be restored,the power source will remain de--energised until the switch is again turned manually to the”START”position.Turn the unit off by turning the switch to the”0”positionWhether in the event of a loss of power supply or of turning the power source off in the normal manner,welding data will be stored so that it is available next time the unit is started.6.3Fan controlThe power source fans continue to run for6,5minutes after welding has stopped, and the unit switches to energy--saving mode.They start again when welding restarts.The fans run at reduced speed for welding currents up to144A,and at full speed for higher currents.6.4Overheating protectionThe power source has two thermal overload trips which operate if the internal temperature becomes too high,interrupting the welding current and lighting the orange indicating lamp on the front of the unit.They reset automatically when the temperature has fallen.6.5Cooling unitWater lockThe cooling unit has a water lock that senses whether the cooling water hoses are connected.The power source On/Off switch must be in the“0”position(Off)when connecting a water--cooled TIG torch.If a water--cooled TIG torch is connected,the water pump starts automatically when the main On/Off switch is turned to”START”and/or when welding starts.After welding,the pump continues to run for6,5minutes,and then switches to the energy--saving mode.Function when weldingTo start welding,the welder presses the torch trigger switch.The power source energises the torch and starts wire feed and the cooling water pump.To stop welding,the welder releases the torch trigger switch.The welding current is interrupted,but the cooling water pump continues to run for6,5minutes,after which the unit switches to energy--saving mode.Water flow guardThe water flow guard interrupts the welding current in the event of loss of coolant, and displays an error message on the control panel.The water flow guard is an accessory.6.6Remote control unitAristo machines with intergral control panels should have program version1.21or higher,in order for the remote control to function correctly.When the remote control unit is connected,the power source and wire feed unit are in remote control mode;the buttons and knobs are blocked.The functions can only be adjusted via the remote unit.If the remote control unit is not to be used,the remote control unit must be disconnected from the power source/wire feed unit,as otherwise it will remain in remote control mode.When carrying out TIG welding,the value for the pulse current can be changed with the remote control.For more information about the operation of the remote control unit,see the relevant operating instructions for the control panel.7MAINTENANCERegular maintenance is important for safe,reliable operation.Only those persons who have appropriate electrical knowledge(authorized personnel)may remove the safety plates to connect or carry out service, maintenance or repair work on welding equipment.Note!All guarantee undertakings from the supplier cease to apply if the customer himself attempts any work in the product during the guarantee period in order to rectify any faults.7.1Cleaning the air filterS Release the cover plate with the dustfilter(1).S Swing out the cover plate(2).S Remove the dust filter(3).S Blow it clean with compressed air atreduced pressureS Replace the filter with the finer meshon the side against the cover plate(2)S Refit the cover plate with the filter.7.2Topping up the coolantWe recommend a50/50%mixture ofethylene glycol.Top up with coolant until it is up to the levelthe filling hole.8FAULT TRACINGTry these recommended checks and inspections before sending for an authorised service technician.Type of fault ActionNo arc S Check that the mains power supply switch is turned on.S Check that the welding current supply and return cables arecorrectly connected.S Check that the correct current value is set.S Check fuse.Welding current is interrupted during welding S Check whether the thermal overload trips have operated (indicated by the orange lamp on the front panel).S Check the main power supply fuses.The thermal overload trips ope-rate frequently.S Check to see whether the air filters are clogged.S Make sure that you are not exceeding the rated data for the power source(i.e.that the unit is not being overloaded).Poor welding performance.S Check that the welding current supply and return cables arecorrectly connected.S Check that the correct current value is set.S Check that the correct electrodes are being used.S Check the main power supply fuses.9ORDERING OF SPARE PARTSRepair and electrical work should be performed by an authorized ESAB serviceman. Use only ESAB original spare and wear parts.Tig4000i is designed and tested in accordance with the international an Europeanstandards IEC/EN60974--1and EN60974--10.It is the obligation of the service unit which has carried out the service or repair work to make sure that the product still conforms to the said standard.Spare parts may be ordered through your nearest ESAB dealer,see the last page of this publication.DiagramCooling unitOrdering numberOrdering no.Denomination Type Notes 0458630880Welding power source Aristo t Tig4000i,TA40458630881Welding power source Aristo t Tig4000i,TA4with cooling unit 0458630882Welding power source Aristo t Tig4000i,TA4with auto transformer 0458630883Welding power source Aristo t Tig4000i,TA4with cooling unit and autotransformer0458630884Welding power source Aristo t Tig4000i,TA60458630885Welding power source Aristo t Tig4000i,TA6with cooling unit 0458630886Welding power source Aristo t Tig4000i,TA6with auto transformer 0458630887Welding power source Aristo t Tig4000i,TA6with cooling unit and autotransformer0458640990Spare part list Aristo t Tig4000i0458819xxx Instruction manual Aristo t TA40458855xxx Instruction manual Aristo t TA6The instruction manuals and the spare parts list are available on the Internet at Under”Products”and”Welding&cutting equipment”,you will find a link to the page where you can both search for and download instructions and spare parts lists.Spare parts listItem Ordering no.Denomination 10458398001Filter20458383001Front grillAccessoriesESAB AB SE--69581LAXÅSWEDEN Phone +4658481000ESAB subsidiaries and representative offices Europe AUSTRIA ESAB Ges.m.b.H Vienna--Liesing Tel:+4318882511Fax:+431888251185BELGIUM S.A.ESAB N.V.Brussels Tel:+3227451100Fax:+3227451128THE CZECH REPUBLIC ESAB VAMBERK s.r.o.Prague Tel:+420281940885Fax:+420281940120DENMARK Aktieselskabet ESAB Herlev Tel:+4536300111Fax:+4536304003FINLAND ESAB Oy Helsinki Tel:+3589547761Fax:+35895477771FRANCE ESAB France S.A.Cergy Pontoise Tel:+33130755500Fax:+33130755524GERMANY ESAB GmbH Solingen Tel:+492122980Fax:+49212298218GREAT BRITAIN ESAB Group (UK)Ltd Waltham Cross Tel:+441992768515Fax:+441992715803ESAB Automation Ltd Andover Tel:+441264332233Fax:+441264332074HUNGARY ESAB Kft Budapest Tel:+3612044182Fax:+3612044186ITALY ESAB Saldatura S.p.A.Mesero (Mi)Tel:+3902979681Fax:+390297289181THE NETHERLANDS ESAB Nederland B.V.Utrecht Tel:+31302485377Fax:+31302485260NORWAY AS ESAB Larvik Tel:+4733121000Fax:+4733115203POLAND ESAB Sp.zo.o.Katowice Tel:+48323511100Fax:+48323511120PORTUGAL ESAB Lda Lisbon Tel:+3518310960Fax:+35118591277SLOVAKIA ESAB Slovakia s.r.o.Bratislava Tel:+421744882426Fax:+421744888741SPAIN ESAB Ibérica S.A.Alcaláde Henares (MADRID)Tel:+34918783600Fax:+34918023461SWEDEN ESAB Sverige AB Gothenburg Tel:+4631509500Fax:+4631509222ESAB international AB Gothenburg Tel:+4631509000Fax:+4631509360SWITZERLAND ESAB AG Dietikon Tel:+4117412525Fax:+4117403055North and South America ARGENTINA CONARCO Buenos Aires Tel:+541147534039Fax:+541147536313BRAZIL ESAB S.A.Contagem--MG Tel:+553121914333Fax:+553121914440CANADA ESAB Group Canada Inc.Missisauga,Ontario Tel:+19056700220Fax:+19056704879MEXICO ESAB Mexico S.A.Monterrey Tel:+5283505959Fax:+5283507554USA ESAB Welding &Cutting Products Florence,SC Tel:+18436694411Fax:+18436645748Asia/Pacific CHINA Shanghai ESAB A/P Shanghai Tel:+862153089922Fax:+862165666622INDIA ESAB India Ltd Calcutta Tel:+91334784517Fax:+91334681880INDONESIA P .T.ESABindo Pratama Jakarta Tel:+62214600188Fax:+62214612929JAPAN ESAB Japan Tokyo Tel:+81352967371Fax:+81352968080MALAYSIA ESAB (Malaysia)Snd Bhd Selangor Tel:+60380279869Fax:+60380274754SINGAPORE ESAB Asia/Pacific Pte Ltd Singapore Tel:+6568614322Fax:+6568613195SOUTH KOREA ESAB SeAH Corporation Kyungnam Tel:+82552698170Fax:+82552898864UNITED ARAB EMIRATES ESAB Middle East FZE Dubai Tel:+97148872111Fax:+97148872263Representative offices BULGARIA ESAB Representative Office Sofia Tel/Fax:+35929744288EGYPT ESAB Egypt Dokki--Cairo Tel:+2023909669Fax:+2023933213ROMANIA ESAB Representative Office Bucharest Tel/Fax:+4013223674RUSSIA LLC ESAB Moscow Tel:+70955439281Fax:+70955439280LLC ESAB St Petersburg Tel:+78123367080Fax:+78123367060Distributors For addresses and phone numbers to our distributors in other countries,please visit our home page 。

液氯气化操作规程和营养盐添加管理规定

XXXX消毒科技有限公司液氯气化操作规程(A版)1、使用时,钢瓶的放置应使两个阀的连线与地面呈垂直方向,打开上边的阀门是气态氯,不准使用下面的液态氯通氯,打开下边的阀门是液态氯。

2、钢瓶阀是保证钢瓶正常使用的重要装置,使用时注意不要把阀杆损坏,需使用专用扳手扭动阀杆。

阀杆若不方时,可用钢锉方正再开动。

3、钢瓶阀杆逆时针方向为开,顺时针为关。

4、使用时,特别是冬季温度低,液氯不易汽化的情况下,绝对不允许用蒸汽或火焰吹烤钢瓶加速汽化,否则容易发生爆炸,造成事故。

5、使用前务必将钢瓶阀与导管连接紧密,以防止漏氯中毒。

接口垫片用石棉垫片或聚氯氟乙烯垫片效果较好。

6、使用完的钢瓶内应留有5公斤液氯,以免反应物料倒回钢瓶,造成事故。

但也不宜剩余过多造成浪费。

7、供氯时,必须在钢瓶和反应器之间设置压力表,缓冲罐或防止倒灌装置,避免物料倒入钢瓶,而发生事故。

8、用气相氯时,由于液氯汽化成气相吸收大量热能,致使钢瓶外表结霜是正常现象。

9、切勿拆下钢瓶阀的压兰螺母开动阀杆,切勿旋动钢瓶阀的阀杆,以免造成氯气泄出。

10.使用后的空瓶与重瓶要分开存放,切不可爆晒、受热、撞击。

营养盐添加管理规定为了加强对营养盐添加的控制,保证及时、正确、足量地添加营养盐,从而保证生产的正常进行,特制定本规定。

1.营养盐现使用尿素;2.营养盐加量为1袋/3小时(40kg/袋);3.具体添加方法:a)先加水至上刻度 b)启动搅拌器 c)倒入尿素 d)完全溶解后停搅拌器 e)调整自流阀,使营养盐溶液均匀加入V-1204(每小时下降一个刻度,每班加入约7个刻度);4.保持营养盐罐周围的清洁,袋皮收集整理好;5.营业盐罐冒罐每次罚当事人20元,如不及时清理加罚20元,用于奖励下班清扫人员;5.各班有专人负责添加,具体人员为:高洋、周超、文子建、韦超。

各班值班长和主操负责监督。

液氯汽化器使用说明书样本

液氯汽化器使用说明书液氯蒸发器装置使用说明书苏州华德气体设备有限公司服务热线: 69370785在线服务热线:QQ前言本说明书依据GB/9969.1-1998工业产品使用说明书总则而编制。

使用操作本系列设备前,必须熟读并理解说明书的内容及安全注意事项。

防止出人身事故及安全隐患!贵公司现购买了我公司100型设备,谢谢惠顾。

请按本说明书中所要求的规范进行操作。

本说明书适合于同系列设备设计更改后但工艺流程不变或技术指标不变的产品。

若有改动,恕不另行通知。

特别声明:我公司只负责对汽化器系统内由我公司提供的产品进行保修,不承担由于汽化器装置损坏而造成的用户其它损失的连带赔偿责任。

一、概述此汽化器是经过热水与低温液态气体进行热交换,从而使低温液态气体气化成气态气体的一种设备。

它适用的介质液氯。

此汽化器是针对于大型工业业单位,在热水、蒸气或电力充分条件下,采用此汽化器更能充分保证换热效率,而且结构紧凑占地小,价格低等具多优点。

蒸发器及换热器为优质材质,能够抵御氯气腐蚀,保证设备正产运转。

宽裕的热热面积能够保证液氯的充分汽化。

具有低温高温低水位连锁报警。

二、液氯汽化器的原理该蒸汽加热器系列液氯汽化器主要由盘管和加热器两部分组成,盘管式蒸汽加热器位于汽化器的侧面,浸没在水中。

电加热器加热汽化器筒体内的水,使之稳定在设定的范围内(一般为40-70±2.5℃根据需要压力调节温度,水温越高,氯气压力就越高)。

液氯则经过过滤器后由汽化内器碳钢盘管经过,吸收温水中的热量后汽化并过热,避免三氯化氮集聚,经过氯气缓冲器脱去雾滴后输入后方管网。

水温加热控制是由温控器经过温度热电偶反馈进行控制,根据检测到的水温信号传到控制系统,再用控制系统反馈出控制信号调节加热器,此种控制反应速度快,且能根据水温做连续调节,调节的精度高。

当水位低于用户设定的下线点时,无论水温高低,电加热器均停止加热以防止干烧。

汽化器上装有安全阀泄压装置,避免设备超压,同时设有水位、水温及液氯进出口压力现场显示仪表。

液氯的各种操作规程.

液氯工段工艺操作规程1、概述:1.1液氯工段任务:把气态氯进行降温液化,而使其变成液体,以便于运输和贮存,并满足对氯纯度要求很高的场合。

1.2 液氯的用途:液氯一般气化后使用,广泛用于纺织、造纸、冶金、医药、塑料、橡胶等行业。

1.3 液氯的贮运:液氯应贮存在阴凉通风的库房中,专库专储,切勿与易爆易燃及氨气共储共运,库温不超过35℃,防止日光照射。

失火时,可用水浇救。

2、原料及性质液氯工段主要原料有:氯气、氨、氯化钙、硫酸2.1 氯气的物化性质:2.1.1 氯气的物理性质:化学式Cl2;原子量35.453,分子量70.906,重度3.214Kg/M3(标准状况下;1大气压,0℃),沸点:-33.9℃,熔点:-100℃,汽化热:20.39Kj/Mol(-34.4℃),熔融热:6.39Kj/Mol(-101℃)。

压缩系数:0.1—7.6MPa之间,平均为0.000202。

溶解度:0℃,1atm下100g水中溶解1.462克。

熔解热:22.07Kj/Mol,水合物:温度小于9.6℃与水生成Cl2·8H2O水合物,生成热76.74Kj/Mol;外观:气体为黄绿色,液体为黄色微橙的透明液体,具有窒息性刺激气味。

2.1.2 氯气的化学性质氯气属卤族元素,化学性质非常活泼,除了对惰性气体、碳、氮等元素外,几乎可以与各种元素直接化合,氯也能和许多化合物起反应,因此在自然界中以游离氯状态存在的氯是极少的,大多数呈无机化合物存在。

2.1.2.1氯气与金属的反应:如 2Ag+Cl2→2AgCl在有水存在情况下,即生成盐酸,促使金属腐蚀如2Fe+3Cl2→2FeCl3FeCl3+3H2O→Fe(OH)3+3HCl完全干燥的氯气和液氯常温下几乎不与金属反应,也有例外:如钛与湿氯气不反应,而与干燥氯气反应Ti+Cl 2→TiCl 2,TiCl 3,TiCl 42.1.2.2氯气与无机化合物反应: 如2NaOH+Cl 2→NaClO+NaCl+H 2O2Ca (OH )2+Cl 2→Ca (ClO )2+CaCl 2+2H 2O 2.1.2.3与有机化合物的反应: C 6H 6+3Cl 2→C 6H 6Cl 6 2.1.2.4与水作用:氯气微溶于水,在9.6℃以下与水生成Cl 2·8H 2O 水合物,因此在冬季,水同氯很易生成水合物结晶,在常温下,氯微溶于水,生成少量盐酸和次氯酸:Cl 2+H 2O →HClO+HCl2.1.2.5和氢气反应:氯气和氢气在光照的情况下,能迅速反应与释放大量的热,并以爆炸的形式将热H 2+Cl 2 2HCl+Q (183.9kj )氯气和氨气即时在低温下,亦激烈反应,生成氯化铵和氮气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液氯汽化器使用说

明书

液氯蒸发器装置

使用说明书

苏州华德气体设备有限公司服务热线: 69370785

在线服务热线:QQ

前言

本说明书依据GB/9969.1-1998工业产品使用说明书总则而编制。

使用操作本系列设备前,必须熟读并理解说明书的内容及安全注意事项。

防止出人身事故及安全隐患!

贵公司现购买了我公司100型设备,谢谢惠顾。

请按本说明书中所要求的规范进行操作。

本说明书适合于同系列设备设计更改后但工艺流程不变或技术指标不变的产品。

若有改动,恕不另行通知。

特别声明:我公司只负责对汽化器系统内由我公司提供的产品进行保修,

不承担由于汽化器装置损坏而造成的用户其它损失的连带赔偿责任。

一、概述

此汽化器是经过热水与低温液态气体进行热交换,从而使低温液态气体气化成气态气体的一种设备。

它适用的介质

液氯。

此汽化器是针对于大型工业业单位,在热水、蒸气或电力充分条件下,采用此汽化器更能充分保证换热效率,而且结构紧凑占地小,价格低等具多优点。

蒸发器及换热器为优质材质,能够抵御氯气腐蚀,保证设备正产运转。

宽裕的热热面积能够保证液氯的充分汽化。

具有低温高温低水位连锁报警。

二、液氯汽化器的原理

该蒸汽加热器系列液氯汽化器主要由盘管和加热器两部分组成,盘管式蒸汽加热器位于汽化器的侧面,浸没在水中。

电加热器加热汽化器筒体内的水,使之稳定在设定的范围内(一般为40-70±2.5℃根据需要压力调节温度,水温越高,氯气压力就越高)。

液氯则经过过滤器后由汽化内器碳钢盘管经过,吸收温水中的热量后汽化并过热,避免三氯化氮集聚,经过氯气缓冲器脱去雾滴后输入后方管网。

水温加热控制是由温控器经过温度热电偶反馈进行控制,根据检测到的水温信号传到控制系统,再用控制系统反馈出控制信号调节加热器,此种控制反应速度快,且能根据水温

做连续调节,调节的精度高。

当水位低于用户设定的下线点时,无论水温高低,电加热器均停止加热以防止干烧。

汽化器上装有安全阀泄压装置,避免设备超压,同时设有水位、水温及液氯进出口压力现场显示仪表。

三、液氨汽化器参数

3.1、氯液的汽化量:114Kg/h

3.2、压力:0.1mpa-0.6mpa之间可调

3.3、液氯气汽化温度:40-70℃之间可调

3.4、循环水:2T/h可循环使用

3.5、汽化器功率:9KW 380V 220V 50HZ

3.6、汽化器报警点包括:

3.61、水温低限

3.62、水温高限

3.63、水位低限

3.64、压力高报

四.技术特点:。