设备验证记录表

(整理)市培中心材料设备验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

编号:JL7.4—06 顺序号:16

进场物资验证记录

编号:JL7.4—06 顺序号:17

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录

进场物资验证记录。

ccp的确认和验证记录表

该CCP确认合格

确认人签字:

确认日期:

确认记录

CCP3:金探

确认项目

确认记录

1、危害分析与CCP点的确定

金探

2、建立CL的依据

设备的工艺参数和美国良好操作规范

3、监控计划的制定

每批次

4、纠偏措施制定的依据

添加量超过GB2760规定的限量要求

5、记录的真实性与合理性

记录真实合理

确认结论:

该CCP确认合格记录复查记录是Fra bibliotek正确正确

记录是否真实

真实

复核人是否及时审核

复核

是否被及时收集归档

是

验证总结

验证结论:

该CCP控制有效

验证人:验证日期:

CCP点验证记录

CCP3:金探监控人:生产部负责人

关键限值的控制

满足设备的检测参数

监控的实施

监控人是否在岗

在岗

频率是否相符

相符

金探是否正常使用

正常使用

监控对象是否正确

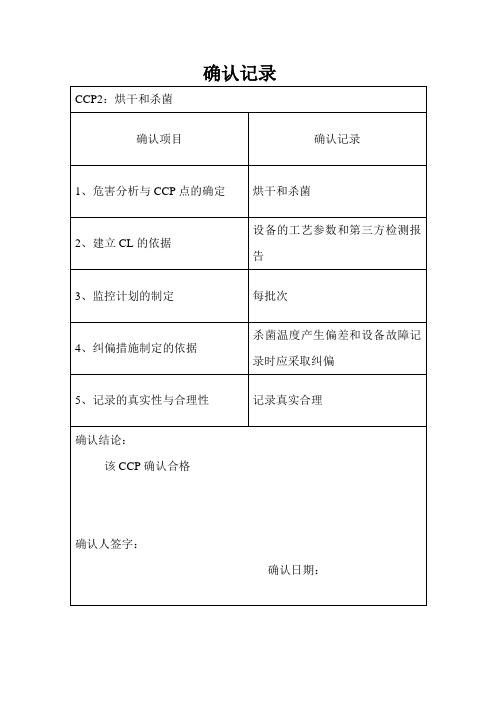

确认记录

CCP2:烘干和杀菌

确认项目

确认记录

1、危害分析与CCP点的确定

烘干和杀菌

2、建立CL的依据

设备的工艺参数和第三方检测报告

3、监控计划的制定

每批次

4、纠偏措施制定的依据

杀菌温度产生偏差和设备故障记录时应采取纠偏

5、记录的真实性与合理性

记录真实合理

确认结论:

该CCP确认合格

确认人签字:

确认日期:

确认记录

CCP1:原辅料验收

确认项目

确认记录

1、危害分析与CCP点的确定

原辅料验收

2、建立CL的依据

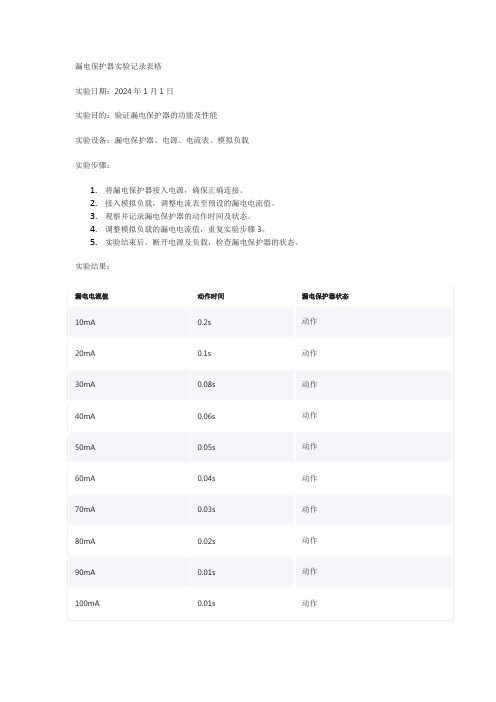

漏电保护器实验记录表格

漏电保护器实验记录表格

实验日期:2024年1月1日

实验目的:验证漏电保护器的功能及性能

实验设备:漏电保护器、电源、电流表、模拟负载

实验步骤:

1.将漏电保护器接入电源,确保正确连接。

2.接入模拟负载,调整电流表至预设的漏电电流值。

3.观察并记录漏电保护器的动作时间及状态。

4.调整模拟负载的漏电电流值,重复实验步骤3。

5.实验结束后,断开电源及负载,检查漏电保护器的状态。

实验结果:

实验结论:实验结果表明,该漏电保护器在预设的漏电电流值下均能快速动作,有效地保护电路安全。

实验过程中,未发现漏电保护器存在异常现象。

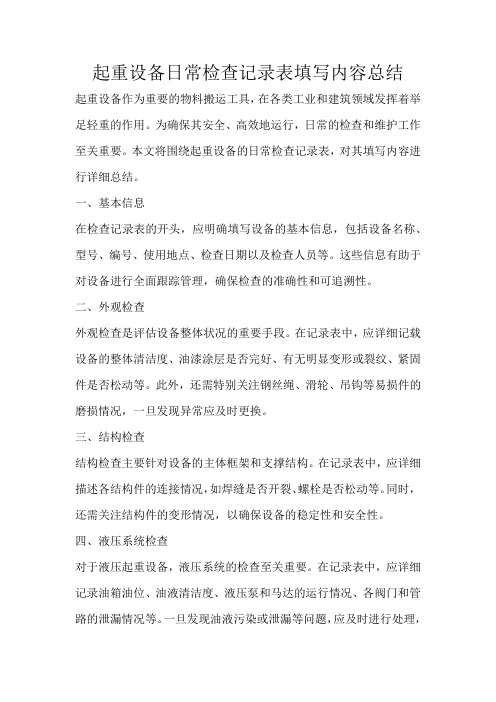

起重设备日常检查记录表填写内容总结

起重设备日常检查记录表填写内容总结起重设备作为重要的物料搬运工具,在各类工业和建筑领域发挥着举足轻重的作用。

为确保其安全、高效地运行,日常的检查和维护工作至关重要。

本文将围绕起重设备的日常检查记录表,对其填写内容进行详细总结。

一、基本信息在检查记录表的开头,应明确填写设备的基本信息,包括设备名称、型号、编号、使用地点、检查日期以及检查人员等。

这些信息有助于对设备进行全面跟踪管理,确保检查的准确性和可追溯性。

二、外观检查外观检查是评估设备整体状况的重要手段。

在记录表中,应详细记载设备的整体清洁度、油漆涂层是否完好、有无明显变形或裂纹、紧固件是否松动等。

此外,还需特别关注钢丝绳、滑轮、吊钩等易损件的磨损情况,一旦发现异常应及时更换。

三、结构检查结构检查主要针对设备的主体框架和支撑结构。

在记录表中,应详细描述各结构件的连接情况,如焊缝是否开裂、螺栓是否松动等。

同时,还需关注结构件的变形情况,以确保设备的稳定性和安全性。

四、液压系统检查对于液压起重设备,液压系统的检查至关重要。

在记录表中,应详细记录油箱油位、油液清洁度、液压泵和马达的运行情况、各阀门和管路的泄漏情况等。

一旦发现油液污染或泄漏等问题,应及时进行处理,以确保液压系统的正常运行。

五、电气系统检查电气系统是起重设备的动力来源,其安全性直接关系到设备的整体安全。

在记录表中,应详细记载电气设备的接地情况、电缆绝缘层是否破损、各开关和按钮的灵敏性、指示灯的显示情况等。

此外,还需特别关注电气保护装置的可靠性,如过载保护、短路保护等。

六、安全装置检查安全装置是防止设备在运行过程中发生意外的重要措施。

在记录表中,应详细描述各安全装置的功能和状态,如限位开关、超载限制器、缓冲器等。

一旦发现安全装置失效或损坏,应立即停机修复,确保设备的安全运行。

七、运行试验在完成上述各项检查后,应进行运行试验以验证设备的性能。

在记录表中,应详细记载设备的启动、制动、升降、回转等动作是否平稳、准确,有无异常声响或振动等。

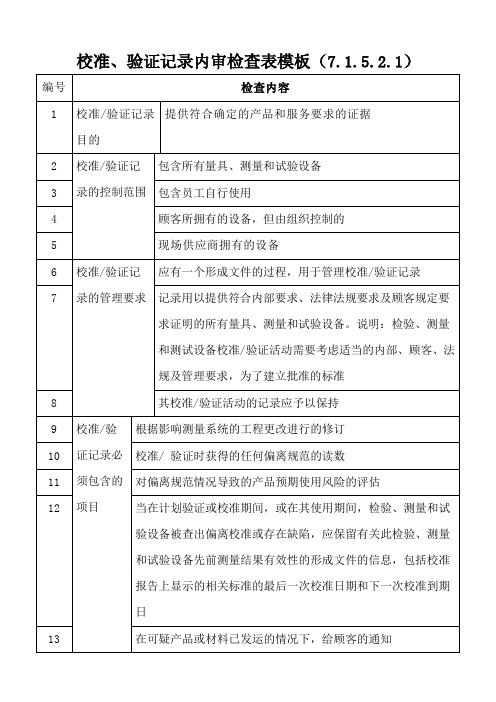

校准、验证记录内审检查表模板

记录用以提供符合内部要求、法律法规要求及顾客规定要求证明的所有量具、测量和试验设备。说明:检验、测量和测试设备校准/验证活动需要考虑适当的内部、顾客、法规及管理要求,为了建立批准的标准

8

其校准/验证活动的记录应予以保持

9

校准/验证记录必须包含的项目

根据影响测量系统的工程更改进行的修订

10

校准/ 验证时获得的任何偏离规范的读数

14

在校准/验证后,有关符合规范的说明

15

对用于产品和过程控制的软件版本符合规定的验证。说明:包括安装于员工拥有的设备或顾客拥有的设备的软件

16

所有量具校准和维护活动的记录

17

对用于产品和过程控制的生产相关软件的验证

18

设备的标识,包括校准设备所依据的测量标准

校准、验证记录内审检查表模板(7.1.5.2.1)

编号Biblioteka 检查内容1校准/验证记录目的

提供符合确定的产品和服务要求的证据

2

校准/验证记录的控制范围

包含所有量具、测量和试验设备

3

包含员工自行使用

4

顾客所拥有的设备,但由组织控制的

5

现场供应商拥有的设备

6

校准/验证记录的管理要求

应有一个形成文件的过程,用于管理校准/验证记录

11

对偏离规范情况导致的产品预期使用风险的评估

12

当在计划验证或校准期间,或在其使用期间,检验、测量和试验设备被查出偏离校准或存在缺陷,应保留有关此检验、测量和试验设备先前测量结果有效性的形成文件的信息,包括校准报告上显示的相关标准的最后一次校准日期和下一次校准到期日

13

在可疑产品或材料已发运的情况下,给顾客的通知

校验记录表格

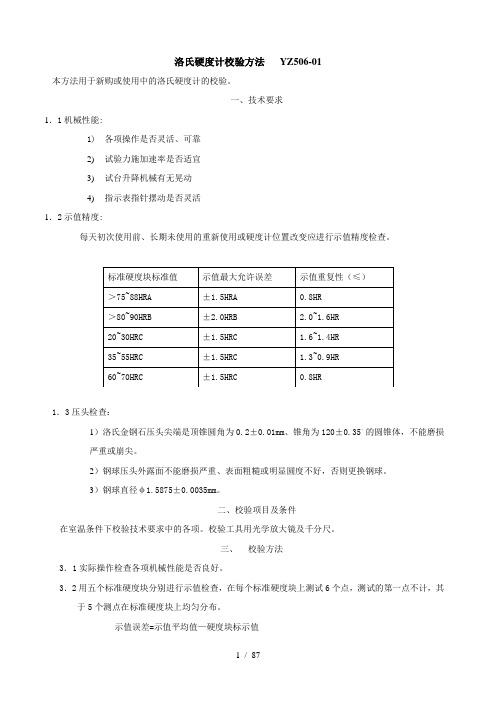

洛氏硬度计校验方法YZ506-01本方法用于新购或使用中的洛氏硬度计的校验。

一、技术要求1.1机械性能:1) 各项操作是否灵活、可靠2)试验力施加速率是否适宜3)试台升降机械有无晃动4)指示表指针摆动是否灵活1.2示值精度:每天初次使用前、长期未使用的重新使用或硬度计位置改变应进行示值精度检查。

1.3压头检查:1)洛氏金钢石压头尖端是顶锥圆角为0.2±0.01mm、锥角为120±0.35。

的圆锥体,不能磨损严重或崩尖。

2)钢球压头外露面不能磨损严重、表面粗糙或明显圆度不好,否则更换钢球。

3)钢球直径φ1.5875±0.0035mm。

二、校验项目及条件在室温条件下校验技术要求中的各项。

校验工具用光学放大镜及千分尺。

三、校验方法3.1实际操作检查各项机械性能是否良好。

3.2用五个标准硬度块分别进行示值检查,在每个标准硬度块上测试6个点,测试的第一点不计,其于5个测点在标准硬度块上均匀分布。

示值误差=示值平均值—硬度块标示值示值重复性=示值最大值—示值最小值3.3用光学放大镜检查金钢石压头和钢球压头表面质量3.4用千分尺量测钢球直径。

四、校验结果处理全部校验项目均符合技术要求为合格。

五、校验周期校验周期为12个月或使用前校验。

通知各项目试验室:铁路信息网发布的《工程试验仪器校验检验方法》(TGX001-086-2008)从2009年1月1日执行,原《工程试验专用仪器校验方法》(TGX001-060-2006)作废。

新方法中所涉及的自校用计量器具如下,各项目试验室必配的有第1、2、3、4、8(其中适用的)、15、22、26项,其它项可根据需要购置并送检后使用。

校验用计量器具:1、秒表:分度值0.1S2、塞尺:量程1.0-2.5mm3、游标卡尺:①量程300mm,分度值0.02mm②量程150mm,分度值0.01mm4、直角尺:量程大于300mm,分度值1 mm5、弧度板6、砝码:①300g,②四等200g7、电子计时表8、标准温度计:①0-400℃,②10-200℃,0.5℃,③0-100℃,0.1℃,④负50-50℃,0.5℃9、电笔10、刻度放大镜:放大倍数40倍,测量精度0.0111、钢直尺:量程500mm,分度值0.1mm12、天平:①量程2000g,分度值0.1g②量程10kg,感量1g13、台秤:100kg,分度值50g14、案秤:10kg,分度值5g15、万能角度尺:量程360度,分度值1分16、声级计:误差小于正负2dB(A)17、二级机械式测振仪:维勃稠度仪用18、钢卷尺:2m长19、角度规:量程180度,分度值0.2度20、干湿温度计:量程50℃,分度值0.5℃21、标准块22、框式水平仪23、外径千分尺:分度值0.001mm24、角尺25、读数显微镜:量程6mm,分度值0.01mm26、直尺:量程大于300mm,分度值0.1mm计试中心2009年1月10日雷氏膨胀测定仪校验记录TGX002-2008校验编号:________雷氏夹校验记录TGX003-2008校验编号:________水泥抗压夹具校验记录TGX005-2008校验编号:________水泥沸煮箱校验记录TGX004-2008校验编号:__________净浆标准稠度与凝结时间测定仪校验记录校(检)验证书_______字第_______号仪器名称_______________________________________________型号_______________________________________________制造厂_______________________________________________出厂编号_______________________________________________送校(检)单位____________________________________________校(检)验结论____________________________________________校(检)验日期年月日校(检)验周期个月有效日期年月日至年月日校(检)验员核验员技术负责人校(检)验单位(章)水泥标准筛校验记录透气法比表面积仪检定记录胶砂试模校验记录水泥胶砂流动度测定仪校验记录光电式液塑限联合测定仪TGX041-2008校验编号________土工用环刀校验记录TGX040-2008校验编号________土工电动及手动击实仪校验记录TGX043-2008校验编号________无侧限抗压试模校验记录TGX045-2008校验编号________相对密度仪校验记录TGX046-2008校验编号____________路面弯沉仪校验记录TGX074-2008校验编号____________新型路面水分渗透仪校验记录TGX075-2008校验编号____________动力触探(标准贯入)仪校验记录TGX077-2008校验编号____________灌砂仪校验记录TGX047-2008校验编号________沥青针入度仪校验记录TGX061-2008校验编号________TGX062-2008校验编号________TGX063-2008校验编号_________沥青蜡含量测定仪校验记录TGX064-2008校验编号_________沥青薄膜加热烘箱校验记录TGX065-2008校验编号_________沥青脆点仪器校验记录TGX066-2008校验编号_________沥青混合料自动拌合机校验记录TGX067-2008校验编号_________沥青含量快速抽提仪校验记录TGX068-2008校验编号_________马歇尔电动击实仪校验记录TGX069-2008校验编号_________沥青混合料车辙试验机校验记录TGX070-2008校验编号_________沥青软化点仪校验记录校验编号_________恒温水浴锅校验记录TGX071-2008校验编号_________电热鼓风干燥箱校验记录TGX080-2008校验编号__________坍落度筒、捣棒校验记录TGX020-2008校验编号________________试模校验记录TGX029-2008校验编号__________TGX030-2008校验编号__________TGX031-2008校验编号__________砂浆稠度仪校验记录TGX021-2008校验编号__________砂浆分层度仪校验记录TGX022-2008校验编号__________试验室用混凝土搅拌机校验记录TGX023-2008校验编号__________试验室用砂浆搅拌机校验记录TGX024-2008校验编号__________混凝土碳化深度仪校验记录TGX038-2008校验编号__________混凝土电通量测量仪校验记录TGX039-2008校验编号__________TGX007-2008校验编号_________TGX008-2008校验编号_________。

医疗器械质量体系关键工序特殊工序验证确认记录表

XX16.4.2够按照规程要求严格执行,完成情况良好,能够达到控制要求

负责人:XX

日期:16.4.25

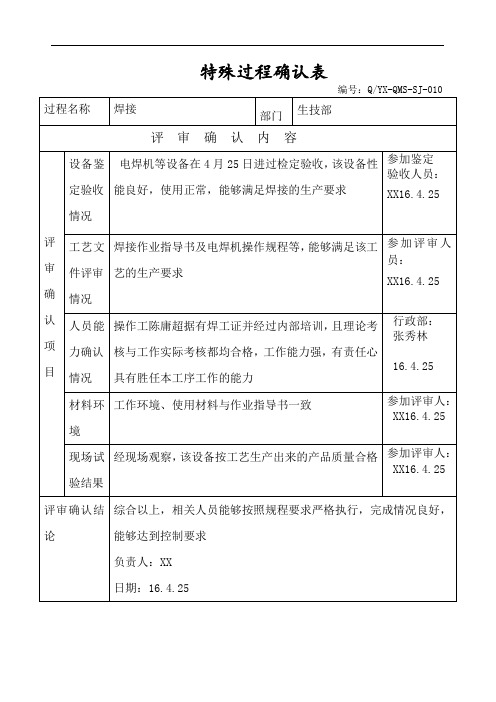

特殊过程确认表

编号:Q/YX-QMS-SJ-010

过程名称

焊接

部门

生技部

评 审 确 认 内 容

评

审

确

认

项

目

设备鉴定验收

情况

电焊机等设备在4月25日进过检定验收,该设备性能良好,使用正常,能够满足焊接的生产要求

参加鉴定

验收人员:

XX16.4.25

工艺文件评审

情况

焊接作业指导书及电焊机操作规程等,能够满足该工艺的生产要求

参加评审人 员:

XX16.4.25

人员能力确认

情况

操作工陈庸超据有焊工证并经过内部培训,且理论考核与工作实际考核都均合格,工作能力强,有责任心具有胜任本工序工作的能力

行政部:

张秀林

16.4.25

材料环境

工作环境、使用材料与作业指导书一致

参加评审人:

XX16.4.25

现场试验结果

经现场观察,该设备按工艺生产出来的产品质量合格

设备(IQ、OQ、PQ)验证文件模板

设备验证文件(安装IQ、运行OQ、性能PQ)设备名称:XXXXXXXX设备型号:XXXXXXXXXXXXXXXXXXXXXXXXX公司XXX年目录1.验证方案审批错误!未定义书签。

2. 概述错误!未定义书签。

3. 目的错误!未定义书签。

4. 范围错误!未定义书签。

5.职责错误!未定义书签。

7.安装确认(IQ)错误!未定义书签。

8.运行确认(OQ)错误!未定义书签。

9.性能确认(PQ)错误!未定义书签。

10验证结果的评审与验证结论错误!未定义书签。

11文件修订变更历史错误!未定义书签。

12.附件:错误!未定义书签。

培训记录错误!未定义书签。

安装确认记录错误!未定义书签。

运行确认记录错误!未定义书签。

性能确认记录错误!未定义书签。

1.验证方案审批2. 概述设备结构:主要由XXX部分、XXX部分组成。

设备特点:XXXXXX。

主要技术参数XXXXXXXX3. 目的通过验证,保证设备名称安装并运行后,工作性能符合生产工艺和生产规模的要求,标准操作程序符合生产操作要求。

4. 范围本方案适用于公司XXXX车间设备名称安装、运行和性能确认的验证。

5.职责工程设备部:负责起草验证方案和报告,并负责本方案的实施。

负责跟踪所有偏差缺陷均已整改。

生产技术部:负责该方案和报告审核。

负责配合设备的安装调试过程,主要参与性能确认验证。

质量管理部:负责验证方案、验证报告的审核,负责对验证过程的监控和检验,负责对偏差作出处理意见。

设备总监:审核验证方案和验证报告。

质量受权人:质量受权人负责方案、偏差和报告的最后批准。

6.培训在本方案实施前,应对方案实施过程中涉及人员进行培训,以保证方案顺利实施,并做好培训记录,培训记录见附表。

7.安装确认(IQ)设备资料档案确认在设备开箱验收后建立设备档案,收齐整理设备使用操作说明书,归档并保存,检查并确认资料是否齐全,存放是否正确。

检查结果评价表见附表与设备有关的所有技术文件,包括主机说明书和合格证、辅机说明书、模具维护说明书、主要部件的说明书或规格表等。

生产作业准备验证记录表

生产作业准备验证记录表1. 编写目的本文档旨在记录生产作业准备过程中的验证步骤和相关数据,以确保产品质量和生产过程的合规性。

2. 适用范围本文档适用于所有需要进行生产作业准备的工作环境和操作人员。

3. 定义3.1 生产作业准备生产作业准备是指在生产过程开始之前,进行必要的前期准备工作,包括设备检查、物料准备、清洁操作区域等。

3.2 验证验证是指通过一系列的测试和确认,确保所进行的工作和行动符合特定的要求,如产品质量标准、工艺流程等。

3.3 记录表记录表是记录和汇总相关信息的表格或文件,常用于收集、报告和审查工作过程和结果。

4. 验证步骤4.1 设备验证•检查生产设备是否完好,并确保设备符合使用要求。

•检查设备的日常维护记录,确认设备已按要求进行维护。

•运行设备,通过观察和检测,确认设备运行正常。

4.2 物料验证•核对物料清单,确保所有需要使用的物料齐全。

•检查物料的产地和供应商,确保物料来源和质量可靠。

•进行物料验收,包括外观检查、数量确认等。

•进行物料抽样,将样品送至质量控制部门进行测试。

•记录物料验收和抽样的结果,包括物料编号、批次号、生产日期等。

4.3 清洁操作区域验证•检查操作区域的卫生情况,确保表面和设备干净无尘。

•检查操作区域的温度和湿度,确保符合生产要求。

•检查操作区域的消毒记录,确认操作区域已按要求进行消毒。

•进行微生物测试,确认操作区域的卫生状况。

5. 验证结果记录以下是本次生产作业准备验证的相关记录:验证步骤验证内容验证结果设备验证设备检查符合要求设备验证设备维护记录齐全设备验证设备运行测试正常运行物料验证物料清单核对齐全物料验证物料来源确认可靠物料验证物料验收无异常物料验证物料抽样抽样结果符合要求清洁操作区域验证卫生情况检查干净无尘清洁操作区域验证温度和湿度检查符合要求清洁操作区域验证消毒记录检查按要求消毒清洁操作区域验证微生物测试合格6. 验证结论本次生产作业准备验证完成后,通过各项验证步骤,确认生产设备完好,物料齐全且质量可靠,操作区域清洁无尘,并且符合卫生要求。

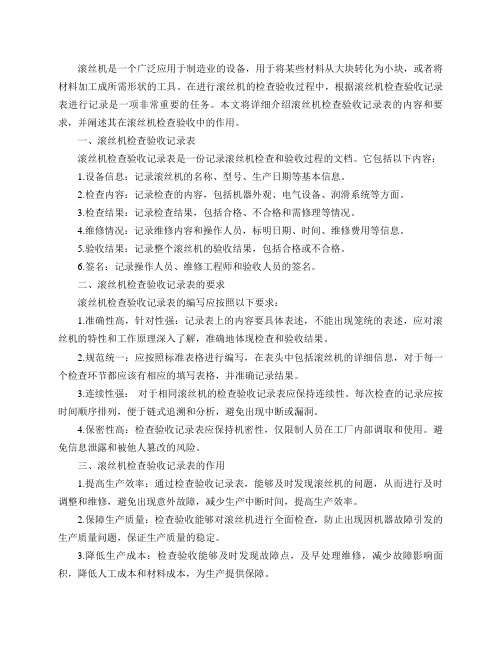

滚丝机检查验收记录表

滚丝机是一个广泛应用于制造业的设备,用于将某些材料从大块转化为小块,或者将材料加工成所需形状的工具。

在进行滚丝机的检查验收过程中,根据滚丝机检查验收记录表进行记录是一项非常重要的任务。

本文将详细介绍滚丝机检查验收记录表的内容和要求,并阐述其在滚丝机检查验收中的作用。

一、滚丝机检查验收记录表滚丝机检查验收记录表是一份记录滚丝机检查和验收过程的文档。

它包括以下内容:1.设备信息:记录滚丝机的名称、型号、生产日期等基本信息。

2.检查内容:记录检查的内容,包括机器外观、电气设备、润滑系统等方面。

3.检查结果:记录检查结果,包括合格、不合格和需修理等情况。

4.维修情况:记录维修内容和操作人员,标明日期、时间、维修费用等信息。

5.验收结果:记录整个滚丝机的验收结果,包括合格或不合格。

6.签名:记录操作人员、维修工程师和验收人员的签名。

二、滚丝机检查验收记录表的要求滚丝机检查验收记录表的编写应按照以下要求:1.准确性高,针对性强:记录表上的内容要具体表述,不能出现笼统的表述,应对滚丝机的特性和工作原理深入了解,准确地体现检查和验收结果。

2.规范统一:应按照标准表格进行编写,在表头中包括滚丝机的详细信息,对于每一个检查环节都应该有相应的填写表格,并准确记录结果。

3.连续性强:对于相同滚丝机的检查验收记录表应保持连续性。

每次检查的记录应按时间顺序排列,便于链式追溯和分析,避免出现中断或漏洞。

4.保密性高:检查验收记录表应保持机密性,仅限制人员在工厂内部调取和使用。

避免信息泄露和被他人篡改的风险。

三、滚丝机检查验收记录表的作用1.提高生产效率:通过检查验收记录表,能够及时发现滚丝机的问题,从而进行及时调整和维修,避免出现意外故障,减少生产中断时间,提高生产效率。

2.保障生产质量:检查验收能够对滚丝机进行全面检查,防止出现因机器故障引发的生产质量问题,保证生产质量的稳定。

3.降低生产成本:检查验收能够及时发现故障点,及早处理维修,减少故障影响面积,降低人工成本和材料成本,为生产提供保障。

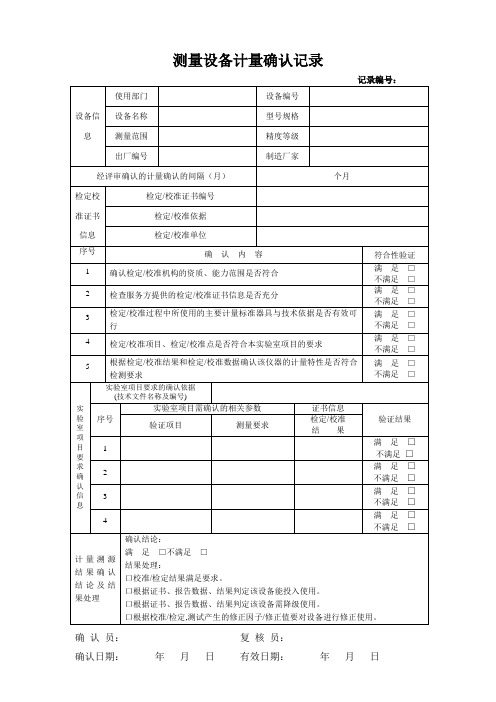

测量设备计量确认记录表

记录编号:

设备信息

使用部门

设备编号

设备名称

型号规格

测量范围

精度等级

出厂编号

制造厂家

经评审确认的计量确认的间隔(月)

个月

检定校准证书信息

检定/校准证书编号

检定/校准依据

检定/校准单位

序号

确认内容

符合性验证

1

确认检定/校准机构的资质、能力范围是否符合

满足□

不满足□

2

检查服务满足□

3

检定/校准过程中所使用的主要计量标准器具与技术依据是否有效可行

满足□

不满足□

4

检定/校准项目、检定/校准点是否符合本实验室项目的要求

满足□

不满足□

5

根据检定/校准结果和检定/校准数据确认该仪器的计量特性是否符合检测要求

满足□

不满足□

实验室项目要求确认信息

实验室项目要求的确认依据(技术文件名称及编号)

序号

实验室项目需确认的相关参数

证书信息

验证结果

验证项目

测量要求

检定/校准

结 果

1

满足□

不满足□

2

满足□

不满足□

3

满足□

不满足□

4

满足□

不满足□

计量溯源结果确认结论及结果处理

确认结论:

满足□不满足□

结果处理:

口校准/检定结果满足要求。

口根据证书、报告数据、结果判定该设备能投入使用。

口根据证书、报告数据、结果判定该设备需降级使用。

口根据校准/检定,测试产生的修正因子/修正值要对设备进行修正使用。

确认员:复核员:

确认日期: 年月日有效日期: 年月日

设备验证报告模板

设备验证报告模板XXX(IQ&OQ) DocumentXXXXXX Name:XXX Model:XXX Manufacturer:XXX:Start Date:Remarks:XXX:XXX:Using Department:Supporting XXX:End Date:Final Approval of n Report:XXX:Head of XXX:Department:XXX:XXX:XXX Manager:Approval:Page Number of the Document: Total PagesName:XXX:Signature DatePage 1 of 13The IQ&OQ Document for XX n and XXXXXX:Directory of XX n and XXX:We have XXX of the XX equipment。

The equipment name。

model。

and manufacturer have been recorded in the document。

The executing plan。

start and end dates。

XXX.The XXX report has been approved by the head of the n team and related department managers.This document serves as a record of the IQ&OQ n process for the XX equipment.1.0 验证目的和范围本文旨在对XX设备进行安装确认和运行确认的验证,以确保设备能够按照要求正常运行。

范围包括设备的安装和运行确认过程,以及验证小组的人员和职责。

2.0 设备说明XX设备是一种用于生产XX产品的设备,具有XX功能和特点。

检测方法验证记录表

检测方法验证记录表摘要:一、引言二、检测方法概述1.传统检测方法2.现代检测方法三、验证记录表内容1.表格结构2.数据来源3.验证过程四、检测方法优缺点分析1.传统检测方法优缺点2.现代检测方法优缺点五、结论与建议正文:一、引言随着科技的发展,检测方法在各个领域得到了广泛的应用。

为了确保检测结果的准确性和可靠性,对检测方法进行验证至关重要。

本文将介绍一种检测方法的验证记录表,并对传统与现代检测方法的优缺点进行分析。

二、检测方法概述1.传统检测方法传统检测方法主要包括目测、实验室检测等。

这些方法在一定程度上能够满足检测需求,但存在一定的局限性。

2.现代检测方法现代检测方法主要包括无损检测、在线检测等。

这些方法相较于传统检测方法,具有更高的准确性和实用性。

三、验证记录表内容1.表格结构验证记录表主要包括以下几个部分:检测方法、检测设备、检测人员、检测时间、检测结果等。

这些信息为检测方法的验证提供了重要依据。

2.数据来源验证记录表的数据来源于各个检测环节,包括检测设备的数据、检测人员的操作记录等。

确保数据的准确性和完整性是验证记录表的关键。

3.验证过程验证过程主要包括以下几个步骤:(1)检测设备校准:确保检测设备的准确性。

(2)检测方法操作:按照检测方法要求进行操作。

(3)数据收集:记录检测过程中的关键数据。

(4)数据分析:对收集的数据进行分析,判断检测方法的有效性。

(5)结果判定:根据分析结果,判定检测方法是否符合要求。

四、检测方法优缺点分析1.传统检测方法优缺点优点:操作简单、成本低廉。

缺点:检测效率低、准确性不高、无法满足现代检测需求。

2.现代检测方法优缺点优点:检测效率高、准确性高、适应性强。

缺点:设备成本较高、操作复杂、对检测人员要求较高。

五、结论与建议综上所述,现代检测方法在准确性、实用性等方面优于传统检测方法。

在实际应用中,应根据具体情况选择合适的检测方法,同时加强对检测方法的验证,确保检测结果的可靠性和准确性。