化肥厂高氨氮废水处理工程实例

高效吹脱法折点氯化处理高氨氮废水案例

高效吹脱法折点氯化处理高氨氮废水案例以某化工生产企业废水为例,介绍高效吹脱法+折点氯化处理高氨氮废水的工程实例。

该工程设计规模为3000m3/d,即125m3/h,进水NH3-N质量浓度高达1200mg/L。

实践表明,采用该工艺处理高氨氮废水效果很好,出水NH3-N质量浓度小于15mg/L,可达污水综合排放标准(GB8978-1996)一级排放标准。

1.废水水质某颜料有限公司是目前中国氧化铁行业生产量最大、销售量最高、出口创汇最多的化工企业,年产氧化铁颜料92000吨,产品有氧化铁红、铁黄、铁黑、铁橙、铁棕、铁绿,以及超细、耐高温等深加工系列产品50多个。

设计处理量为3000m3/d,所排放的废水主要是生产工艺废水和地面冲洗废水,经处理后直接排放,要求达到污水综合排放标准(GB8978-1996)一级排放标准,设计进出水质及排放标准见表1。

2.工艺流程工艺选择废水的主要来源为生产工艺废水和地面冲洗废水,由于生产中大量使用铁屑、硝酸、硫酸而引起的,造成废水pH很低,废水中Fe离子、氨氮质量浓度很高。

对废水水量、性质进行分析,对于其中Fe离子,主要采用调节pH、曝气氧化使其转化成Fe(OH)3和Fe(OH)2,从废水中分离出来;对于高氨氮,由于废水水量大,而COD较低,如采用A-O生物脱氮工艺,须补充大量有机碳,必将造成运行成本增大。

且生化脱氮工艺控制要求高,需建造大规模构筑物,占地面积大。

再者,生化系统的运行调试周期达数月之久,方能进入正常。

为此,经过仔细分析比较,再考虑实际操作运行管理方便,采用了高效吹脱+折点氯化法来处理高氨氮废水。

吹脱法用于脱除水中氨氮,即将气体通入水中,使气液相相互充分接触,使水中溶解的游离氨穿过气液界面,向气相转移,从而达到脱除氨氮的目的。

折点氯化一般应用于饮用水消毒,具有不受盐含量干扰,有机物含量越少氨氮处理效果越好,不产生污泥,处理效率高等优点。

污水处理系统处理工艺流程见图1。

高浓度氨氮废水处理方案

高浓度氨氮废水处理方案1. 引言高浓度氨氮废水是一种常见的工业废水,其中含有较高浓度的氨氮物质。

氨氮的高浓度废水对环境造成严重的污染,需要采取适当的处理方法来降低其对环境的影响。

本文将介绍一种针对高浓度氨氮废水的处理方案。

2. 处理原理高浓度氨氮废水处理方案主要依靠氨氧化反应降解氨氮物质。

氨氧化反应是将氨氮氧化为亚硝酸盐和硝酸盐的过程,从而将高浓度氨氮废水转化为低浓度的氨氮废水。

该反应通常依靠合适的菌群来实现,例如:硝化菌和反硝化菌。

3. 处理步骤高浓度氨氮废水处理方案包括以下几个步骤:3.1 氨氮预处理首先,对高浓度氨氮废水进行预处理。

预处理的目的是去除废水中的杂质和颗粒物,以确保后续处理步骤的顺利进行。

预处理可以采用物理方法(如筛网、沉淀等)和化学方法(如中和、氧化等)。

3.2 硝化反应将预处理后的废水送入硝化反应池进行处理。

硝化反应池中加入适量的硝化菌,并提供合适的环境条件,如适宜的温度、氧气供应等。

硝化菌能够将废水中的氨氮氧化为亚硝酸盐和硝酸盐,从而将废水中的氨氮转化为低浓度的氨氮。

3.3 反硝化反应硝化反应后的废水将进入反硝化反应池进行处理。

反硝化反应池中加入适量的反硝化菌,并提供合适的环境条件。

反硝化菌能够利用亚硝酸盐和硝酸盐来进行呼吸代谢,并将其还原为氮气释放到空气中,从而进一步降低废水中的氨氮浓度。

3.4 氨氮浓度监测在处理过程中,需要定期监测废水中的氨氮浓度。

可以使用适当的检测方法,如纳氏反应、电极法等,来确定氨氮的浓度。

监测结果可以用于调整处理过程中的操作参数,以达到更好的处理效果。

4. 处理效果评估处理高浓度氨氮废水的最终目标是将其转化为低浓度的氨氮废水,从而满足相关的排放标准。

处理效果的评估可以通过监测废水中氨氮的浓度来确定。

另外,还可以对处理后的废水进行其他指标的检测,如悬浮物浓度、pH 值等,以评估处理效果的综合情况。

5. 结论针对高浓度氨氮废水的处理,我们可以采用氨氧化反应的方法,通过硝化和反硝化反应将废水中的氨氮转化为低浓度的氨氮。

吹脱+A/O工艺处理氮肥企业高氨氮废水的工程实践

1 氮肥行业氨氮 废水来源及水质状况

氮肥企业生产废水主要来源于造气 、 脱硫 、 合成

和碳化 等工序 。造 气 工 序 造气 炉 生 产 的半 水 煤 气 , 含有未 燃烧 的煤 屑 、 灰分 及 水 溶 性杂 质 , 洗 涤 箱 、 经 洗气塔 用水 清洗 , 温 后送 人 气 柜 。其 洗 涤废 水 水 降 温高 , 含有 悬浮 物 、 化物 、 、 化 物 、 氮等 污 且 氰 酚 硫 氨 染物 。半水煤 气经脱 硫 工序脱 除硫化 氢并 经压缩 后 送 至后 续工序 , 中脱 硫 塔 清 洗过 程 等 排 出 的废 水 其 中含 有硫 化 物 、 氮 、 量 悬 浮物 。合 成 、 氨 少 碳化 等 工 序的废水 含有 氨氮 。尿 素尿液解 析产 生尿 素解析 废 液 。此 外 , 环水 系统 由于水 与空气 长期接 触 , 会 循 也

河南化 工 H N N C E C LID S R E A H MIA U T Y N

2O 1 7年 1

第2 4卷

表 3 不同 p H值 、 温度下氨氮的离解率

%

污泥负荷 0 1 g H 一 / k LS・ ) 曝气装 .5k N ( gM S d , N 置为可变孔 曝气软管 , 配套 罗茨风机 2台 ( 用 1 1 备 , 93 mn ; Q: .5m / i) 曝气池出水 口处设置硝化液 回流泵 2台( 用 1 , 6 h , 1 备 Q= 0m / )硝化液回流比

维普资讯

第 8期

王 献 平 等 : 脱 + / 工艺 处 理 氮肥 企 业 高 氨 氦 废 水 的 工 程 实践 吹 AO

吹脱+ / A O工艺处理氮肥企业高氨氮废水的工程实践

王献平 陶 , 冶 李 韧 ,

氨氮废水的处理方法及案例介绍

氨氮废水的处理方法氨氮废水主要来源于化肥、焦化、石化、制药、食品等行业废水,由于存在一定的隐患问题,因此人们对于这一废水的处理很重视,传统的处理方法有物理法、化学法、物理化学以及生化法等。

(1)生物法传统的生化法主要用于低浓度氨氮废水处理,它是利用微生物的硝化及反硝化作用使氨氮转变为氮气。

低浓度氨氮废水通常具有比低的特点,有些生产废水甚至不含COD,因此采用生物脱氮的方式处理,需要加入碳源,运行成本很高。

常见工艺有A/O或A2/O)和SBR工艺。

其缺点是处理过程对温度和工业废水中某些组分的干扰非常敏感,需要的反应器体积比较大,而且反硝化过程中会产生N2O,易转化为其它影响臭氧层的氮氧化物,反硝化把NH4+这种有价值的物质转化成N2逸入空气,造成浪费。

在A/O工艺中,为了促使反硝化反应顺利进行,一般要求C/N大于3。

(2)蒸汽汽提法蒸汽汽提法是用蒸汽将废水中的游离氨转变为氨气逸出,其处理机理与吹脱法基本相同,也是一个气液传质过程,即在高pH值时,使废水与蒸汽密切接触,从而降低废水中氨浓度的过程。

传质过程的推动力是气相中氨的分压与废水中氨的浓度对应的平衡分压之间的差值。

蒸汽汽提法由于采用的工作介质是蒸汽,氨自废水进入蒸汽中,然后在塔顶精馏成为浓氨水回收,因此无需增加后处理工序。

蒸汽汽提所需蒸汽体积要比空气吹脱法中所需空气体积小得多,因此设备体积较小,占地面积较少。

汽提法比较适用于处理1000mg/L以上的高浓度氨氮废水,对氨氮的去除率可达99%以上,效率高,技术成熟度好。

但是,常规的汽提废水脱氨技术蒸汽消耗量大,处理废水单耗比较高。

蒸汽汽提废水脱氨技术的普及推广应用需要在节能降耗方面加大研究开发的力度。

(3)离子交换法离子交换法适用于氨离子浓度在10~100mg/L的废水。

其原理是选用阳离子交换树脂,将水中的铵离子与树脂上的钠离子交换,从而达到去除铵的目的。

沸石具有从含钠、镁和钙等离子的溶液中有选择地去除氨离子的特点,因而选其作为交换树脂也叫有选择性的离子交换法,穿透的树脂要用2%的氯化钠溶液再生,再生液经过去氨处理后再循环使用,达一定的循环率后排放。

高氨氮废水处理2大案例

高氨氮废水处理2大案例高氨氮废水属于目前污水处理中比较难处理的高浓度废水,下面我们通过两个案例来介绍一下高盐、高氨氮废水的具体处理方法。

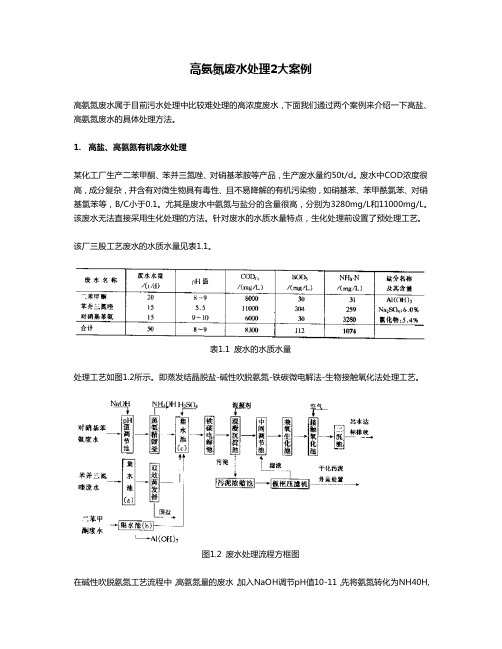

1.高盐、高氨氮有机废水处理某化工厂生产二苯甲酮、苯并三氮唑、对硝基苯胺等产品,生产废水量约50t/d。

废水中COD浓度很高,成分复杂,并含有对微生物具有毒性、且不易降解的有机污染物,如硝基苯、苯甲酰氯苯、对硝基氯苯等,B/C小于0.1。

尤其是废水中氨氮与盐分的含量很高,分别为3280mg/L和11000mg/L。

该废水无法直接采用生化处理的方法。

针对废水的水质水量特点,生化处理前设置了预处理工艺。

该厂三股工艺废水的水质水量见表1.1。

表1.1 废水的水质水量处理工艺如图1.2所示。

即蒸发结晶脱盐-碱性吹脱氨氮-铁碳微电解法-生物接触氧化法处理工艺。

图1.2废水处理流程方框图在碱性吹脱氨氮工艺流程中,高氨氮量的废水,加入NaOH调节pH值10-11,先将氨氮转化为NH40H,然后再通过汽提法回收废水中的NH40H。

氨氮去除率可达到90%以上,处理出水中的氨氮浓度可降至200mg/L以下。

回收得到的氨水可回用至对硝基苯胺产品的生产工序中。

处理结果见表1.3。

表1.3中的数据表明,碱性吹脱法具有较高的脱氮效果,处理后废水中的氨氮浓度一般在200mg/L 左右。

废水中的剩余氨氮,则在A/O法生物处理过程中加以去除。

由于A/0法生物脱氮工艺脱氮效果一般在70%左右,而生化进水中的氨氮浓度一般在140mg/L左右,尚难保证氨氮的达标排放,有待完善与改进。

表1.3 碱性吹脱法的去除氨氮的效果该工艺的处理出水除氨氮外,所有指标均低于国家规定的排放标准。

表1.4是环保部门验收监测的结果。

表1.4 验收监测数据2.低氨氮有机废水处理某肉类联合加工厂,全年可宰杀加工90万头生猪。

生产鲜冻猪肉、分割肉小包装产品和熟肉制品以及冷藏,油脂、血粉加工等综合利用产品。

日废水排放量2430t。

氨氮废水处理

氨氮废水处理随着化肥、石油化工等行业的迅速发展壮大,由此而产生的高氨氮废水也成为行业发展制约因素之一。

过量氨氮排入水体将导致水体富营养化,降低水体观赏价值,并且被氧化生成的硝酸盐和亚硝酸盐还会影响水生生物甚至人类的健康。

因此,废水脱氮处理受到人们的广泛关注。

一、氨氮检测的污水预处理方法水样带色或浑浊以及含其它一些干扰物质,影响氨氮的测定。

为此,在分析时需作适当的预处理。

对较清洁的水,可采用絮凝沉淀法;对污染严重的水或工业污水,则用蒸馏法消除干扰。

水样的采集与保存水样采集在聚乙烯瓶或玻璃瓶内,并应尽快分析,必要时可加硫酸将水样酸化至pH小于2,于2~5℃下存放。

酸化样品应注意防止吸收空气中的氨而玷污。

一、絮凝沉淀法实验原理:加适量的硫酸锌于水样中,并加氢氧化钠使呈碱性,生成氢氧化锌沉淀,再经过滤除去颜色和浑浊等。

实验设备: 100ml具塞比色管。

试剂10%硫酸锌溶液;称取10g硫酸锌溶于水,稀释至100ml。

25%氢氧化钠溶液:称取25g氢氧化钠溶于水,稀释至100ml,贮于聚乙烯瓶中。

硫酸,密度1.84。

实验步骤:用量桶量取100ml水样,倒入200ml烧杯中,加入1ml%的硫酸锌溶液和0.1~0.2ml25%氢氧化钠溶液,调节pH至10.5左右,混匀,放置使沉淀,用经无氨水充分洗涤过的中速滤纸过滤,弃去初滤液20ml。

二、蒸馏法实验原理:调节水样的pH使在6.0~7.0的范围,加入适量氧化镁使呈微碱性,蒸馏释放出的氨被吸收于硫酸或硼酸溶液中。

采用纳氏比色法,以硼酸溶液微吸收液。

实验设备: 带氮球的定氮蒸馏装置:500ml凯氏烧瓶、氮球、直形冷凝管和导管试剂水样稀释及试剂配置均用无氨水。

1)无氨水的制备蒸馏法:每升蒸馏水中加入0.1ml盐酸,在全玻璃蒸馏器中重蒸馏,弃去50ml初馏液,接取其余馏出液于具塞磨口的玻璃瓶中,密塞保存。

2)1mol/L盐酸溶液3)1mol/L氢氧化钠溶液4)轻质氧化镁(MgO):将氧化镁在500℃下加热,以除去碳酸盐。

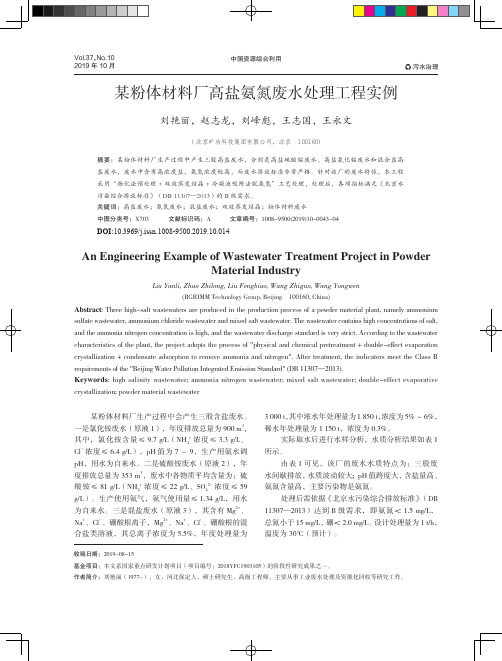

某粉体材料厂高盐氨氮废水处理工程实例

图1 废水处理工艺流程

1.1 预处理系统

图2 双效蒸发原理- 44 -

1.5 h。

根据经验,双效蒸发系统冷凝水中的氨氮含量

左右,其氨氮含量远超过北京市地方

排放标准,经过脱氨工艺技术对比,笔者发现,生化图3 冷凝水除氨氮系统工艺流程

主要设备设计参数

预处理系统主要设备及构筑物规格参数如表2

双效蒸发结晶系统

双效蒸发结晶系统主要设备及构筑物规格参数冷凝水氨氮处理系统

氨氮处理系统设备配置如表

表2 预处理系统主要设备及构筑物参数编号名称材质规格尺寸

1混盐废水储罐玻璃钢

2硫酸铵废水储罐玻璃钢

3氯化铵废水储罐玻璃钢

4氯化镁反应池玻璃钢

5废水沉淀池玻璃钢

6中间水池玻璃钢

7氢氧化钠投加装置玻璃钢

8絮凝剂投加装置玻璃钢

表3 蒸发结晶系统主要设备及构筑物参数名称规格

预热器加热面积5 m2;壳程316L;管材TA2

一效加热器加热面积:26 m2;壳程316L;管材TA2一效结晶器材质TA2

二效加热器加热面积26 m2;壳程316L;管材TA2二效结晶器材质TA2

高效冷凝器换热面积:48 m2;壳程:316L;管材:TA2冷却结晶器材质2205;夹套304不锈钢

循环冷却水储罐容量1 m3

出料泵流量1.0 m3/h、扬程30 m、材质TA2

序号。

0158.某化肥厂氨氮废水处理实例

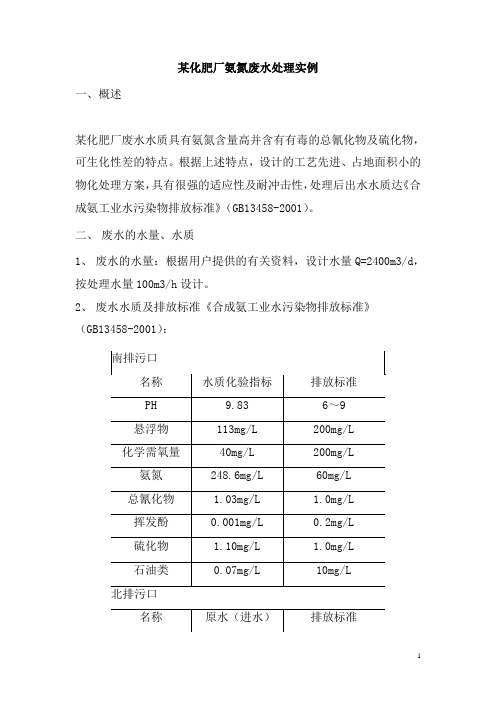

某化肥厂氨氮废水处理实例一、概述某化肥厂废水水质具有氨氮含量高并含有有毒的总氰化物及硫化物,可生化性差的特点。

根据上述特点,设计的工艺先进、占地面积小的物化处理方案,具有很强的适应性及耐冲击性,处理后出水水质达《合成氨工业水污染物排放标准》(GB13458-2001)。

二、废水的水量、水质1、废水的水量:根据用户提供的有关资料,设计水量Q=2400m3/d,按处理水量100m3/h设计。

2、废水水质及排放标准《合成氨工业水污染物排放标准》(GB13458-2001):三、设计依据本工程设计方案的编制,主要技术依据如下:1、用户提供的水量、水质等有关资料。

2、《合成氨工业水污染物排放标准》(GB13458-2001)3、《污水综合排放标准》(GB8978-1996);4、室外排放设计规范(GBJ14-1996);5、《水处理设备制造技术条件》(JB2932-86);6、环境噪声标准(GB5096-93);7、给水排水工程和废水处理工程建设有关技术规范;8、我厂所完成同类工程所取得的实际经验和实际工程参数;9、通用电器设备配电设计规范(GB50055-93)。

四、设计范围及原则1、本工程设计范围为废水处理系统入口至处理后水排放出口为止,包括工艺设计、设备设计,提供资料图及电器控制设计。

2、处理设备采用成熟、可靠、稳定的处理工艺,出水水质达到排放标准《合成氨工业水污染物排放标准》(GB13458-2001)。

3、设备的构件需经济合理,投资省,占地少,运行费用低。

4、在设计中充分、考虑了二次污染的防治,合理解决了污泥、噪声及臭气的控制。

5、在工艺设计时,有较大的灵活性,可调性,以适应水量、水质的周期变化。

五、设备施工范围a)处理设施设备部分将由我厂负责提供,包括其内部的附件。

b)废水处理土建设施业主负责施工。

c)处理设备的总电源将由业主接至设备配电箱。

d)总配电箱至各电器将由我厂负责。

e)处理设备的全套配件由我厂提供。

高浓度氨氮废水处理方案

高浓度氨氮废水处理项目设计方案******设备有限公司目录第一章工程概况 (3)1.1概述 (3)1.2项目名称 (3)第二章设计依据、设计原则及设计范围 (3)2.1设计依据 (3)2.2设计原则 (4)2.3设计范围 (4)第三章污水来源、设计规模、排放标准及出口 (4)3.1设计规模的确定 (4)3.2设计进水水质及排放要求 (4)第四章设计处理工艺 (5)4.1废水的水质特性 (5)4.2废水处理工艺方案的选择原则 (5)4.3工艺流程 (6)4.4工艺说明 (7)4.5工艺设施 (7)4.6工艺特点 (16)4.7工艺设备介绍 (17)第五章、各单元设施处理效果分析表 (21)第六章、项目投资 .................................................... 错误!未定义书签。

第一章工程概况1.1概述该废水排放量为100m3/d,氨氮浓度高,达5000mg/L,废水PH 值6-7,呈中性。

COD值较低,≤40mg/L,废水SS含量低,≤20mg/L。

现单独对该股废水进行处理,设计处理水量120m3/d,24小时运行,小时处理水量5M3/H。

经处理降低氨氮浓度后(设计氨氮废水排放浓度NH3-N≤80mg/L),与厂区其他废水混合后达标排放。

(NH3-N ≤15mg/L)在本方案编制过程中存在一些不足之处,请评审领导提出宝贵意见和建议。

1.2项目名称120m3/d高浓度氨氮废水处理项目第二章设计依据、设计原则及设计范围2.1设计依据《污水综合排放标准》 GB8978-1996《地表水环境质量标准》 GB3838-2002《室外排水设计规范》 GB50014-2006《给水排水工程构筑物结构设计规范》 GB50069-2002《给水排水工程结构设计规范》 GB50069-2002《供配电系统设计规范》 GB50052-95《低压配电设计规范》 GB50054-95业主提供的废水水质、水量以及出水要求我公司所完成同类工程所取得的实际经验和实际工程参数。

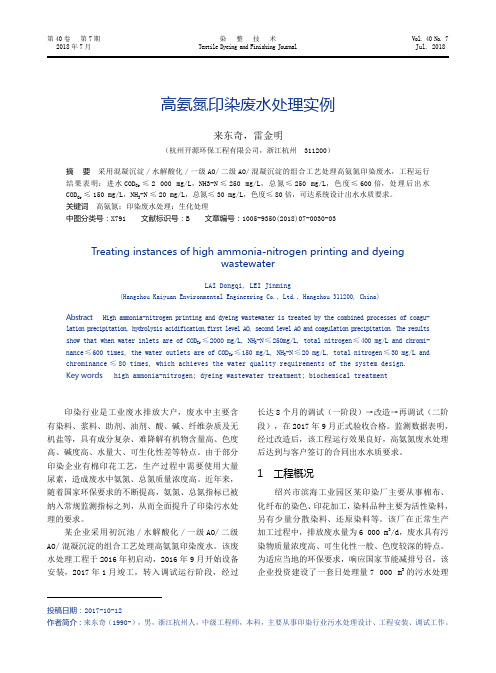

高氨氮印染废水处理实例

染 整 技 术Textile Dyeing and Finishing Journal 第40卷 第7期2018年7月Vol. 40 No. 7Jul. 2018高氨氮印染废水处理实例投稿日期:2017-10-12作者简介:来东奇(1990-),男,浙江杭州人,中级工程师,本科,主要从事印染行业污水处理设计、工程安装、调试工作。

来东奇,雷金明摘 要 采用混凝沉淀/水解酸化/一级AO/二级AO/混凝沉淀的组合工艺处理高氨氮印染废水,工程运行结果表明:进水COD Cr ≤2 000 mg/L,NH3-N ≤250 mg/L,总氮≤250 mg/L,色度≤600倍,处理后出水COD Cr ≤150 mg/L,NH 3-N ≤20 mg/L,总氮≤30 mg/L,色度≤80倍,可达系统设计出水水质要求。

关键词 高氨氮;印染废水处理;生化处理中图分类号:X791 文献标识号:B 文章编号:1005-9350(2018)07-0030-03Abstract High ammonia-nitrogen printing and dyeing wastewater is treated by the combined processes of coagu-lation precipitation, hydrolysis acidification,first level AO, second level AO and coagulation precipitation. The results show that when water inlets are of COD Cr ≤2000 mg/L, NH 3-N≤250mg/L, total nitrogen≤400 mg/L and chromi-nance≤600 times, the water outlets are of COD Cr ≤150 mg/L, NH 3-N≤20 mg/L, total nitrogen≤30 mg/L and chrominance ≤80 times, which achieves the water quality requirements of the system design.Key words high ammonia-nitrogen; dyeing wastewater treatment; biochemical treatmentTreating instances of high ammonia-nitrogen printing and dyeingwastewaterLAI Dongqi, LEI Jinming(Hangzhou Kaiyuan Environmental Engineering Co., Ltd., Hangzhou 311200, China)印染行业是工业废水排放大户,废水中主要含有染料、浆料、助剂、油剂、酸、碱、纤维杂质及无机盐等,具有成分复杂、难降解有机物含量高、色度高、碱度高、水量大、可生化性差等特点。

高氨氮废水处理案例分析

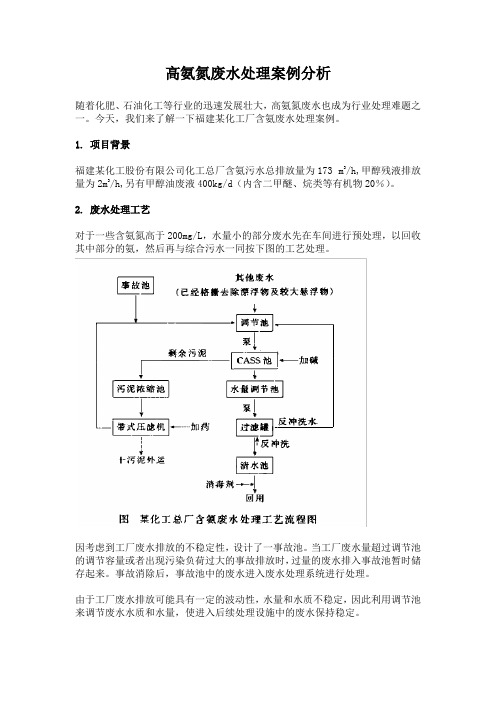

高氨氮废水处理案例分析随着化肥、石油化工等行业的迅速发展壮大,高氨氮废水也成为行业处理难题之一。

今天,我们来了解一下福建某化工厂含氨废水处理案例。

1.项目背景福建某化工股份有限公司化工总厂含氨污水总排放量为173 m3/h,甲醇残液排放量为2m3/h,另有甲醇油废液400kg/d(内含二甲醚、烷类等有机物20%)。

2.废水处理工艺对于一些含氨氮高于200mg/L,水量小的部分废水先在车间进行预处理,以回收其中部分的氨,然后再与综合污水一同按下图的工艺处理。

因考虑到工厂废水排放的不稳定性,设计了一事故池。

当工厂废水量超过调节池的调节容量或者出现污染负荷过大的事故排放时,过量的废水排入事故池暂时储存起来。

事故消除后,事故池中的废水进入废水处理系统进行处理。

由于工厂废水排放可能具有一定的波动性,水量和水质不稳定,因此利用调节池来调节废水水质和水量,使进入后续处理设施中的废水保持稳定。

由于CASS池为间歇出水,为了后续处理的连续性,在CASS池后设置调节池以调节水量。

CASS池处理后出水中SS约为20—30 mg/L,在其后设置一过滤罐进一步去除剩余的固体颗粒。

过滤罐采用陶粒为滤料,其表面积同体积石英砂的2—3倍,空隙率为石英砂的1.3—1.7倍。

故此滤罐滤速高、产水量大。

本工艺采用二氧化氯为消毒剂以降低有病原菌,使水得以回用。

CASS池在运行时,分曝气、沉淀和排水三阶段,依次在CASS反应池中周期性进行,故CASS反应池不需专设二沉池和污泥回流系统。

在CASS池的三个运行阶段都连续进水,由于进水流速很小,水流呈层流状态,因此排水时也不影响污泥的沉淀。

由于该厂处理的废水中,氨含量较高,因此利用CASS工艺可以在同一周期内通过调节曝气量以改变运行方式,从而最大限度地提高氨的去除率,以保证出水有较好的水质。

CASS反应池采用鼓风机和微孔曝气头进行充氧,具有氧利用率高、鼓风机功率低等特点,整套系统采用PLC中央控制来实现。

高浓度氨氮废水处理方法

技术发展趋势与展望

高效低耗技术

研发更高效、低能耗的废水处理技术,降低处理成本,提高处理 效率。

组合工艺优化

针对不同水质和排放标准,采用多种处理方法的组合工艺,实现 最佳处理效果。

资化利用

探索将废水中的氨氮转化为有价值的产品或资源,实现废水资源 化利用。

THANKS

氨氮废水中的氨和铵盐对人体健康有 潜在危害,如引起皮肤瘙痒、眼睛刺 激等症状。

引起水体富营养化

氨氮在微生物的作用下会转化为亚硝 酸盐,进而转化为硝酸盐,导致水体 富营养化,促进藻类过度生长。

氨氮废水处理的意义

01

02

03

保护生态环境

通过处理高浓度氨氮废水 ,可以减少对环境的污染 ,保护生态环境。

促进可持续发展

过固液分离实现废水净化。

吸附法

03

利用吸附剂的吸附作用,将氨氮从废水中吸附出来,达到净化

效果。

成功案例分析

某化工厂高浓度氨氮废水处理项目

采用生物处理法,通过优化微生物种群和反应条件,实现了高效去除氨氮的目 标,出水氨氮浓度低于国家标准。

某污水处理厂升级改造项目

针对原有工艺的不足,采用化学沉淀法进行升级改造,提高了氨氮去除率,降 低了运行成本。

实现废水中氨氮的去除。

03 高浓度氨氮废水处理工艺流程

预处理阶段

去除大颗粒杂质

通过筛网或过滤器去除废水中的大颗粒杂质,保 证后续处理的顺畅进行。

调节pH值

将废水的pH值调节至适宜的范围内,以满足后续 处理单元的需求。

沉淀分离

通过添加化学药剂,使废水中的悬浮物和重金属 离子沉降下来,以便去除。

主体处理阶段

生物处理

利用微生物的硝化反硝化作用,将氨氮转化为氮气,实现废水中 氨氮的有效去除。

高浓度氨氮废水处理工程实例

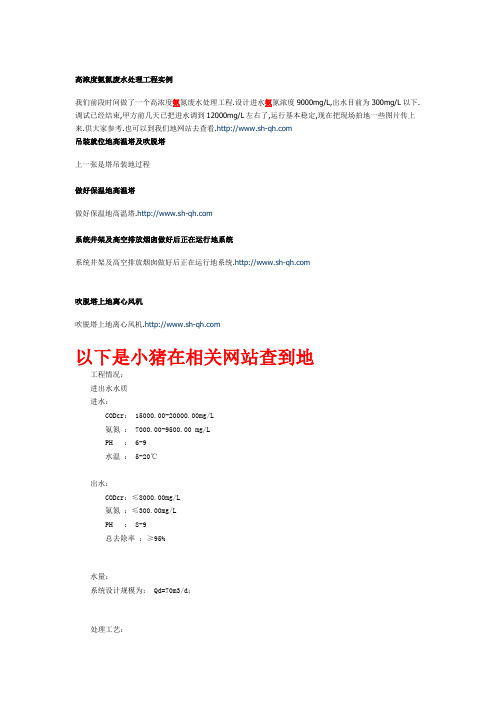

高浓度氨氮废水处理工程实例我们前段时间做了一个高浓度氨氮废水处理工程.设计进水氨氮浓度9000mg/L,出水目前为300mg/L以下.调试已经结束,甲方前几天已把进水调到12000mg/L左右了,运行基本稳定,现在把现场拍地一些图片传上来.供大家参考.也可以到我们地网站去查看.吊装就位地高温塔及吹脱塔上一张是塔吊装地过程做好保温地高温塔做好保温地高温塔.系统井架及高空排放烟囱做好后正在运行地系统系统井架及高空排放烟囱做好后正在运行地系统.吹脱塔上地离心风机吹脱塔上地离心风机.以下是小猪在相关网站查到地工程情况:进出水水质进水:CODcr: 15000.00-20000.00mg/L氨氮: 7000.00-9500.00 mg/LPH : 6-9水温: 5-20℃出水:CODcr:≤8000.00mg/L氨氮:≤300.00mg/LPH : 8-9总去除率:≥95%水量:系统设计规模为: Qd=70m3/d;处理工艺:高浓度氨氮废水->pH调节池->换热器->高温脱氨塔->中间水池->氨吹脱塔->终端水池脱除氨气大气高空排放工程图片:系统进出水管道吹脱塔离心风机工作中地氨脱除系统氨氮废水处理资料目录1 氨氮废水物化法处理技术探讨.pdf2 吹脱法处理中低浓度氨氮废水.pdf3 高浓度氨氮废水处理技术及其发展趋势.pdf4 铁屑微电解法处理电解锰生产废水.pdf5 脱除废水中氨氮地传质动力学实验及模型计算.pdf6 旋流板塔吹脱高氨氮废水地中试研究.pdf7 中高浓度氨氮废水综合处理.pdf版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理。

版权为潘宏亮个人所有This article includes some parts, including text, pictures, and design. Copyright is Pan Hongliang's personal ownership.用户可将本文的内容或服务用于个人学习、研究或欣赏,以及其他非商业性或非盈利性用途,但同时应遵守著作权法及其他相关法律的规定,不得侵犯本网站及相关权利人的合法权利。

化肥厂污水处理范本

化肥厂污水处理化肥厂污水处理概述化肥厂是农业发展的重要组成部分,在化肥生产过程中产生的大量废水及废气对环境造成了严重的污染。

化肥厂污水中含有高浓度的氨氮、有机物和悬浮物等,不经过处理直接排放会对水体造成严重的污染。

化肥厂污水处理是保障环境健康和可持续发展的重要环节。

主要污水处理方法化肥厂污水处理主要采用物理、化学和生物方法相结合的综合处理工艺,主要包括预处理、初级处理、中级处理和高级处理等多个环节。

预处理预处理是化肥厂污水处理的第一步,其目的是去除大颗粒悬浮物和泥沙等杂质,保护后续处理设备的正常运行。

常见的预处理方法包括格栅分离、沉淀池和气浮池等。

格栅分离能够去除较大颗粒的悬浮物,沉淀池和气浮池则能够进一步去除悬浮物和沉淀物。

初级处理初级处理主要通过物理和化学方法去除化肥厂污水中的悬浮物、溶解物和胶体物质。

常见的初级处理设备包括沉淀池、旋流器、过滤器和生物接触氧化池等。

沉淀池能够使悬浮物沉降到污泥底部,旋流器则能够通过旋转将污水中的悬浮物分离出来,过滤器则能够进一步去除细小颗粒的悬浮物,而生物接触氧化池则能够通过微生物的作用去除有机物。

中级处理中级处理是化肥厂污水处理的核心环节,主要通过生物方法降解和去除化肥厂污水中的有机物和氨氮等。

常见的中级处理设备包括活性污泥法、生物滤池和人工湿地等。

活性污泥法利用活性污泥对有机物进行降解,生物滤池则通过滤料上的微生物对有机物进行降解和去除,人工湿地利用湿地植物和微生物对有机物和氨氮进行降解和去除。

高级处理高级处理主要针对化肥厂污水中难降解有机物和微量污染物进行处理,常见的高级处理方法包括活性炭吸附、臭氧氧化和紫外光解等。

活性炭吸附能够去除污水中的有机物和微量污染物,臭氧氧化则能够通过臭氧的氧化作用降解难降解有机物,紫外光解则利用紫外光对污水进行处理。

污水处理设备的选择与优化在化肥厂污水处理过程中,合理选择和优化污水处理设备对处理效果和运行成本都具有重要影响。

高浓度氨氮废水的处理

高浓度氨氮废水的处理摘要:氨氮是指水中以游离氨(NH3)和铵离子(NH4+)形式存在的氮。

氨氮是水体中的营养素,可导致水富营养化现象产生,是水体中的主要耗氧污染物,对鱼类及某些水生生物有毒害。

某些工业生产中产生的废水中有机物(COD)浓度不高,但氨氮的浓度相对较高,C:N的比较远低于生化处理中C:N:P=100:5:1的比例,理论上的补充碳源、好氧、缺氧交替的处理方法在实际工程调试中仍存在较大难度,作者通过对某实际工程的设计及调试得出一套可行的处理方法。

北京某公司主要从事保温瓶的生产,由于生产工艺的要求,在生产过程中将原煤燃烧产生的烟气二次燃烧用于熔化、吹制玻璃。

在烟气的洗涤过程中,大量烟尘和硫、氨等成分进入清洗水中产生大量的废水,该废水成分复杂,主要污染物为氨氮。

该企业为经营了几十年的老厂,厂区内的排水系统为合流制,将厂区内的生产污水、生活污水以及家属区的生活污水一并收集,若不对其进行处理,必将造成对周围环境的污染。

该公司原有一套处理设施,仅为好氧曝气处理,经过一次改造后,在原有的接触氧化法后增加曝气生物滤池处理工艺,该工艺仅能使COD处理达标(≤60mg/L),对氨氮基本无处理效果,而且有些时段出水的氨氮浓度还高于进水浓度。

作者为该公司设计了一套污水处理设施对原处理设施进行改造,出水达到《北京市水污染物排放标准》,排入附近水体。

采用混凝沉淀-A/O法的组合工艺处理高浓度氨氮废水,其最终出水COD≤60mg/L,氨氮≤10mg/L。

关键词:高浓度氨氮废水;水解酸化;活性污泥法;混凝沉淀。

正文:北京某公司主要生产保温瓶类产品。

在生产过程中产生的氨氮废水同厂区生活污水混合收集,形成了以生活污水为主的有机污染物(COD较低)和生产中较高浓度氨氮的混合废水。

该企业曾拥有一套污水处理系统,但由于原水中的氨氮含量较高,常规的污水处理方法无法将其处理达标,因此,需选择一套适合该废水的处理方法,对原有处理设施进行改造。

高氨氮有机废水的处理技术应用实践

高氨氮有机废水的处理技术应用实践

高氨氮有机废水的处理技术应用实践

采用规整填料塔吹脱去除工业废水中的氨氮,对于氨氮浓度高达1500~2500mg/L的废水取得较好的处理效果,在温度为25℃,pH值为10.5~11.0,气液比为3000~3500时氨吹脱效率达95%以上;并采用序批式活性污泥处理工艺,可使处理后的出水完全达到国家《污水综合排放标准》(GB8978-1996)的一级排放标准.

作者:邢思永肖国芽李帅白新安韩东升 XING Si-yong XIAO Guo-ya LI Shuai BAI Xin-an HAN Dong-sheng 作者单位:邢思永,李帅,白新安,XING Si-yong,LI Shuai,BAI Xin-an(深圳市朗坤环境技术有限公司,广东,深圳,518049)

肖国芽,韩东升,XIAO Guo-ya,HAN Dong-sheng(山东省化工研究院,山东,济南,250014)

刊名:山东化工英文刊名:SHANDONG CHEMICAL INDUSTRY 年,卷(期):2007 36(8) 分类号:X703 关键词:氨吹脱气液比水力负荷 SBR反应器废水处理。

高浓度氨氮废水处理工程方案

高浓度氨氮废水处理方案2006年目录第一章高浓度氨氮废水处理工艺原理及技术特点第二章高浓度废水处理流程设计第三章高浓度氨氮废水处理装置及设备第四章进水指标和出水指标第五章劳动组织第六章3吨/小时高浓度氨氮处理装置投资概算第七章成本核算第一章高浓度氨氮废水处理工艺原理及技术特点氨氮(NH3-N)即氨态氮,就是以氨的形态存在于水中的氮。

氨氮都是以铵盐(NH4+)和游离氨(NH3+)两种形态存在,其比例高低取决于废水的PH值。

当PH值高时,游离氨的比例就高,PH值低时,铵盐的比例就高,铵盐和游离氨的比例随着废水PH值的变化而变化。

本工艺正是利用氨氮的这一特性通过加碱提高废水的PH值,使固氨转化成游离氨,然后用空气将游离氨吹脱。

但传统的吹脱最多只能将70%左右的铵盐转化成游离氨。

即使用上二次吹脱法去除氨氮也只能达到90%,最终达标还要续接A/O法,同时传统的吹脱法的气水比高达2000:1,能耗大、成本高。

本工艺最大的技术突破就是开发出了一高效复合药剂,它含有大量的0、H、OH、CH、CH2等原子和离子活性基团,在催化作用下药剂可以轻而易举地剩余氨水中的铵盐最大限度的转化成游离氨;同时可以最大限度地减少氨和其它混合气体中氨的分压,大大加快游离氨从剩余氨水中释出的解吸过程和解吸的传递速率,使转化的游离氨能够快速充分地与剩余氨水分离,实现氨水或硫胺的回收。

药剂还具有强氧化还原作用,它可以在设备(如反应器或药槽)物理作用的配合下,将游离氨和其它含氮物质一起先转化成NH3、NH、NO、NO2,再经过还原作用变成无害的N2。

经过药之后的废水,NH3-N指标可以降到15mg/l(国家一级排放标准)以下;酚、氰指标亦可去除90%左右,COD可以降低50-60%。

完成药之后再续气浮、微电解、强化絮凝和曝气气生物过滤,即可使COD和多项指标达到一级排放标准。

第二章高浓度氨氮处理流程设计流程说明:1、废水首先排入调节池进行水量和水质调节。

高浓度氨氮废水处理方法

高浓度氨氮废水处理方法水体中的各种氮素主要以有机氮和无机氮的形式存在。

其中,有机氮主要包括蛋白质、多肽、氨基酸和尿素等;而无机氮一般指氨态氮、亚硝态氮(NO2)和硝态氮(NO3)。

氨态氮即氨氮,一般指水中以游离氨(NH3)和铵离子(NH+4)形式存在的氮。

氨氮废水来源有很多,如生活污水,农业灌溉废水、食品加工废水、化肥、冶金生产废水、炼油厂和制药厂废水等。

随着我国经济的高速发展,产生了大量高浓度氨氮废水。

氨氮废水的大量排放,导致水体中氨氮大量富集,引起水体的富营养化与恶化,对水环境造成巨大危害,不仅严重影响了人们的正常生活,甚至危害了人们的身体健康,社会影响巨大。

因此,国家在氨氮废水的排放要求方面也制定了越来越严格的法规与排放标准。

目前,除了合成氨、肉类加工、钢铁等12个行业执行相应的国家行业标准(通常一级标准为25mg/L)外,其他均需遵守国家标准GB8978-1996污水综合排放标准。

该标准明确1998年后新建单位氨氮最高允许排放浓度为15mg/L。

氨氮废水的处理方法和工艺有很多种,主要有物化法和生物法。

物化法包括吹脱法、离子交换法、折点氯化法、化学沉淀法、膜分离法、高级氧化法、电解法、土壤灌溉法等。

生物法包括硝化—反硝化、同步硝化反硝化、短程硝化反硝化、厌氧氨氧化、A/O、A2/O、SBR、氧化沟等。

1、物化法1.1 吹脱法在废水中氨氮多以铵离子(NH+4)和游离氨(NH3)的状态存在,两者保持平衡,平衡关系为:NH3+H2O→NH+4+OH-。

这个平衡受pH值影响。

当废水pH值升高时,OH-离子增多,该平衡反应向左移动,有利于NH+4生成游离态的NH3,从而使得游离氨所占比例增大,游离氨易于从水中逸出。

当废水的pH值升高到11左右时,废水中的氨氮几乎全部以NH3的形式存在,再加上曝气吹脱的物理作用,则可促使NH3更容易从水中逸出,向大气转移。

此外,该反应为放热反应,温度升高,反应方程向左移动,也有利于NH3从水中逸出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化肥厂高氨氮废水处理工程实例

摘要:作为一个农业大国,化肥工业已经成为我国的基础产业。

化肥厂既是用水大户,也是污水排放大户,化肥废水排放量占到工业废水排放总量的10%左右。

化肥废水含有较高浓度的氨氮,不经处理直接排放会引起水体污染,造成水体富营养化。

因此,加强化肥工业氨氮废水处理,实现高效的脱氮效率具有非常重要的意义。

唐山市玉田化肥厂污水处理站采用缺氧/好氧(A/O)工艺处理厂区高氨氮化工废水,经过调试运行得出,A/O工艺氨氮去除率高,出水效果非常好。

关键字:氨氮A/O 化肥厂

1、工程概况

唐山玉田化肥厂,造气岗位生产的半水煤气采用湿法脱硫后,经联合式氮氢气压缩机压缩至2.1MPa送往全低变换,精脱硫、变压吸咐脱碳、二氧化碳气体送往尿素,净化气体精脱硫送联合式氮氢气压缩机四入压缩至12.5MPa去醇化系统,醇化后送压缩机六级压缩22MPa(26MPa)送烃化及合成氨系统。

尿素采用气提法工艺。

处理水量设计为:100m3/h(本工程系统设计为24小时运行)

2、水质

2.1原水水质

PH值:6-9悬浮物(mg/L):400CODcr(mg/L):500氨氮(以N计mg/L):150

2.2出水水质:

PH值:6-9悬浮物(mg/L):≤50CODcr(mg/L):≤70氨氮(以N计mg/L):≤20

3、废水处理工艺的选择

目前脱氮技术可分为物理化学脱氮和生物脱氮两种。

物理化学法采用较多的是吹脱脱氮法,它是利用氨氮在pH值较高的情况下,易于从水中逸出的特性,用大量空气将其吹脱。

生物脱氮法是在有氧的条件下,利用亚硝化菌的作用,将水中的氨氮转化成

亚硝酸氮,再利用硝酸菌的作用转化为硝酸氮;而在厌氧的条件下,硝酸氮和亚硝酸氮由于反硝化菌的作用,被还原为气态氮,从而从水中脱离的过程。

由于氨吹脱法效率不高,而且本工程氨氮废水不是太高,因此,考虑采用“A/O”工艺比较经济。

3.1工艺流程及说明

3.2、废水处理构筑物设计及设备选择

1)调节池

停留时间:7h

附属设备:

潜水推流搅拌机:数量:2台,功率2.2kw/台

一级提升泵:Q=50m3/h H=15m N=4kw 数量:3台(二用一备)

初沉池

数量:1座(钢砼)

水力表面负荷:1.1m3/(m2·h)

附属设备:

中心传动刮泥机:数量:1台直径:10m 功率:0.37kW

A/O池

A池:数量:1座停留时间:16.3h 污泥龄:27d

附属设备:

潜水推流搅拌机:数量:4台功率:7.5kW

加碱装置数量:1套加药量:0.56m3/h

加碳源装置数量:1套加药量:38L/h

O池:数量:1座停留时间:37.3h 污泥回流比:100%混合液浓度:4g/L

附属设备:

鼓风机:风量:38.44m3/min 风压:6m 功率:55kW 数量:3台(2用1备)

内循环泵:水量:300m3/h 扬程:21m 功率:30kW 数量:3台(2用1备)

二沉池

数量:1座

表面负荷:0.9m3/(m2·h)

附属设备:

中心传动刮泥机

数量:1台直径:12m 功率:0.75kW

中间水池

数量:1座

停留时间:1h

附属设备:

二级提升泵:数量:3台(2用1备)流量:50m3/h 扬程:38m 功率:11kW

砂滤器

数量:2台

尺寸:φ2600×4500mm(环氧沥青防腐)

7)出水池/污泥池

初沉池污泥由于含有大量无机物,不宜回流至生化系统,因此将污泥池分为两格,前一格为污泥回流储存污泥,满池后溢流至后一格,初沉、二沉污泥共同在其中进行浓缩。

浓缩后污泥同螺杆泵抽出,送至污泥脱水机。

污泥回流泵:流量:100m3/h 扬程:15m 功率:7.5kW数量:3台(2用1备)

污泥螺杆泵:流量:10m3/h 扬程:0.6MPa 功率:7.5kW数量:2台(1用1备)

4、运行费用

4.1、电费

污水站水处理部分合计用电量约为4759.4kwh/d, 每度电按0.6元/度计,则

4759.4×0.6=2855.64元/天。

4.2人工费

本污水处理站稳定运行后,设5人管理运行,月工资为1500元/月,则:

1500x5÷30=250元/天。

4.3药剂费氢氧化钠药剂费:192kg/dx10%x4元/kg=76.8元。

碳酸钠药剂费:508kg/dx10%x2元/kg=101.6元。

共计178.4元/d

4.4运行费

运行费用主要包括:用电费、人工费、药剂费(不含折旧费)。

则:

运行费为2855.64+250+178.4=3284.04元/天,折合单位废水为1.37元/吨水。

污水调试

5.1、准备工作

根据本工程设计水质指标,需投加三种药剂,药剂明细、浓度及预计用量见下表。

生化处理段需接种污泥,拟购买脱水污泥85吨左右(含水率在80%),A池投加25t,O池投加60t。

药剂明细表

注:甲醇取自企业生产过程中产生的废液。

5.2调试过程

(1)污泥的培养

将就近污水处理厂的污泥菌种投入到好氧池和厌氧池中,大约投加60吨左右(好氧池),25吨左右(厌氧池),投加菌种时曝气系统开始进行运行,并进行闷曝(即在不进水和不排水的条件下,连续不断的曝气),期间注意观察污泥的性状,以及溶氧的控制,保持在2—4mg/L间(好氧池),1mg/L以下(厌氧池)。

直到出现模糊状具有絮凝性的污泥。

需注意污水中各营养物质平衡比例。

(2)、污泥的驯化

当生化池出现污泥绒絮后,待污泥数量增加一定浓度,并当处理效果稳定(BOD去除率达80%)和污泥性能良好时,再增加工业污水的比例。

污泥驯化阶段,当池中污泥浓度达到设计值,氨氮浓度去除率达到80%-90%时,BOD去除率达到80%-90%时,开始向系统注入工厂的工业原水,每次宜增加设计水量的10%~20%,待生化系统稳定,达到预期的污泥浓度,氨氮浓度,BOD浓度时,再次提高进水量(约1周左右),直到满负荷。

在培养与驯化期间,应保证良好的微生物生长繁殖条件,如温度(15~35度),DO(厌氧池在0.5mg/L左右,好氧池在2-4mg/L左右),pH(6.5~7.5),营养比等。

培养周期决定于水质及培养条件。

调试时间约2个月(3月25日—6月1日)左右,根据每天的取样测试分析,最终出水水质平均为:CODcr40-50mg/L 氨氮为4-6mg/L SS为10-15mg/L.。

总结

根据该工程的调试及运行情况看,高氨氮废水采用A/O工艺去除效果非常好,完全优于出水水质标准,并且运行费用低。

参考文献:

钱易,唐考炎.环境保护与可持续发展【M】.北京:高等教育出版社,2000.

李敏,张丽雅,唐善宏等.氨氮回收复合分离流程的应用【J】.小氮肥,2002(7):21-23.

李雯,氨氮废水的深度水解【J】.化工环保,2004,24(3):230-231

孙锦宜.含氮废水处理技术和应用【M】.北京:化学工业出版社,2003.

小合成氨厂工艺技术与设计手册【M】.北京:化学工业出版社.。