生产异常记录表

产品批量异常登记、处理及改善记录

6 包错面 2.根据具体情况,看 2.包装岗换品项 ③各机台操作工领用包材时必须二次确认包材与面条是否匹配

xx

包好的成品是否可以

④包材的领用、分发、上机应指定专人负责;

调整计划或拆包

⑤班长、品管员现场跟进、复查。

①领料员二次领料后班长或品管复查合格后方可使用

②包装维修工负责给各机台分发包材,严禁私自领用;

责任人 xx

复检人

附件

《自动纸包过程控

制记录》

品管员 班组长

4.检重秤

①接班后校验检重秤的准确性 ②检重秤故障后二次启用需要校验 ③每2小时点检一次检重秤是否在正常工作

xx

品管员 班组长

①前一个品种彻底清空后,再生产下个品种,中间留20分钟空格。

②主机手标识清楚, 留10分钟空格,给包装留足充分换品种时间;

①检查、核对原料厂家、批次、等级、数量与原料入仓记录是否准 确。 ②对比看板信息。 ③班组长再次确认。 ①供粉员确认原料是否合格,合格后方可使用。 ②根据各生产线计划安排,确认出粉仓及进粉口。 ③班组长再次确认、签字。

①根据生产计划单上的生产品种,确认使用原料等级,选择原料仓 和缓存仓。 ②当班期间,各生产线品种所用原料数量全部入仓。 ③品管员根据生产计划对原料进行二次确认。 ①班组长核对生产与包装计划是否一致。 ②计划员下计划后与BOM核对,计划错误列入考核。 ③生产计划要经过审核后方可下发。 ④品管员根据《工艺工程单》确认产品配方的符合性。 ①根据《工艺标准》设置微量称添加比例及其他参数 ②核对当天所做品种辅料添加准确率。 ③当班组长及品管进行确认并签字,由车间主任审核。

xx

7

喷码不合格

异常情况,与生产日 期相关问题全部拆

④按要求每隔两小时维修工对喷码设备做一次点检并贴码。

制程异常追踪记录表

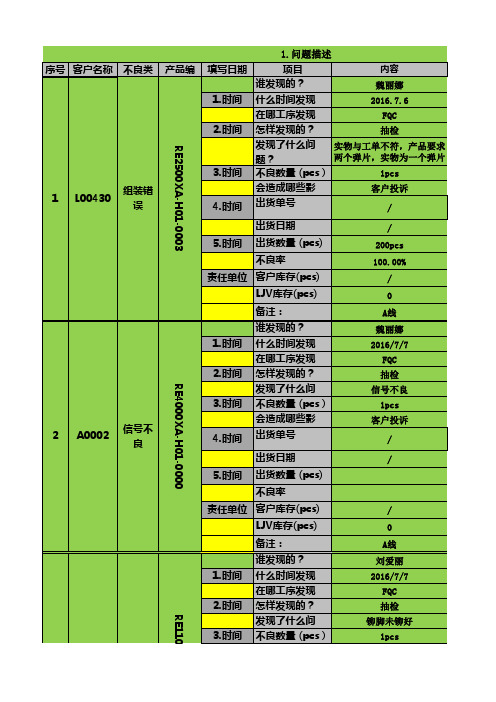

备注: 谁发现的? 什么时间发现 的在?哪工序发现 的怎?样发现的? 发现了什么问 题不?良数量 (pcs) 会造成哪些影 响出?货单号

出货日期 5.时间 出货数量 (pcs)

不良率 责任单位 (客d户p库pm存)(pcs)

LJV库存(pcs)

A线 魏丽娜 2016/7/7

FQC 抽检 信号不良 1pcs 客户投诉

责任人

根本原因分析:

责任人及完成时 间

改善对策:

因机台模具弹簧问题,导致现类似 问题,及时调机.

5.改善对策 责任人及完成时间

6.预防措施

7.效果确认

相关文件及防呆措施 责任人及完成时间 确认人

席春辉 2016-7-7

责任人及完成时间

席春辉 2016-7-7

责任人 席春辉

完成时间 2016/7/7

流出原因分析:

质量工程师填写

4.原因分析 责任人及完成时 间

1.手感检测时,未确认扭力是否 与工单相符; 2.在排版送检前,打包人员未核 对工单与实物是否一致.

席春辉

拦截对策:

5.改善对策

1.在检手感时,必须确认扭 力范围与工单一致; 2.排版人员必须仔细确认实 物与工单一致后,才可贴标 识送检.

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

责任人及完成时间

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

黄列萍 2016-7-8

黄列萍 2016-7-8

责任人及完成时间

黄列萍 2016-7-8

8. 是否关闭 已关闭

已关闭

已关闭

LJV WI数量及处理方式: 客户处产品处理方式:

姓名 宁泳铭 易小芳 黄列萍 饶志武

设备异常情况记录表

设备异常情况记录表摘要在企业生产中,设备异常情况的发生是常有的事。

为了及时跟踪、分析和解决设备异常情况,可以使用设备异常情况记录表。

本文将介绍设备异常情况记录表的制作、使用、维护等相关内容。

制作设备异常情况记录表设备异常情况记录表是一个简单的电子表格,可以使用Excel、Google Sheets等应用程序轻易制作。

以下是创建设备异常情况记录表的步骤:1.打开Excel或Google Sheets应用程序。

2.在第一行创建表头,例如“设备名称”、“异常类型”、“发生时间”等。

3.在每个单元格中填写相应的信息。

4.保存为电子表格文档,命名为“设备异常情况记录表”。

下面是一个设备异常情况记录表的示例:设备名称异常类型发生时间处理方式机床A机床报警2021-10-01 08:30:00重启机床焊接设备B焊接质量问题2021-10-02 14:20:00调整焊接参数输送设备C异常噪声2021-10-03 11:15:00更换传动部件使用设备异常情况记录表设备异常情况记录表可以用于跟踪设备异常情况。

当设备出现异常情况时,及时在记录表中添加记录,以便对设备异常情况进行分析、诊断和解决。

在记录表中,通常包含的信息有:•设备名称:指出发生异常情况的设备名称。

•异常类型:描述设备异常情况。

•发生时间:记录设备异常情况的发生时间。

•处理方式:描述解决设备异常情况的方法和措施。

每次设备异常情况发生后,都应当及时在记录表中添加记录。

通过各种统计和分析方法,可以深入了解设备异常情况,找出设备异常情况的原因,采取应对策略,提高设备的可靠性和生产效率。

维护设备异常情况记录表维护设备异常情况记录表是确保生产中设备问题能够得到及时解决的关键。

以下是维护设备异常情况记录表的几点建议:•定期清理记录表中的无关信息。

保持记录表的简单、直观和易于维护。

•定期归纳、统计记录表中的信息。

例如可以按设备、时间、异常类型等分类,绘制各种图表进行分析和判断。

设备异常记录单

设备异常处理记录

1、当检验员发现设备无法正常生产时及时通知设备维修人员,在记录单内填写发现异常日期与时间并对现状进行基本描述。

2、设备维修人员对现状导致原因及变更信息进行量化具体描述;(如:第二段温度从250下降到235)在纠正人项签名。

并将认为已可以向生产再交付状态的设备,向检验员提出检验申请。

3、检验员接到再交付申请后记录再交付时间,并进行纠正效果确认且重新签样。

必要时重新进行首检程序。

4、该表单按机台配备;由带班机修回收、替换;利于进行统计分析与预防工作。

异常情况记录表

异常情况记录表

部门(岗位):年月份:

备注:①异常情况:指在生产经营过程中发生的不能按正常流程或操作进行的行为或记录;②异常情况描述:指异常情况的记录术语,如:停电、停水、停气(汽)、设备故障、检修、原材料包材问题等直接影响生产质量安全方面的一切记录,记录应当简明摘要;③造成的影响:指异常情况造成岗位、部门的损失,如时间、产量、指标和存在隐患的记录,记录应当具体量化;④处理结果:指对异常情况的报告、应急对策和改进措施,记录应当及时、有针

对性、措施得当、便于改正,如有附件注明并附上;⑤异常情况记录表每月收集一次,公司各部门、车间各岗位认真填写记录。

车间由内勤收集,公司由综合部收集。

异常情况记录样表

部门(岗位):打浆板框(蒸馏、计量合成、一洗、二洗、离心、煅烧、筛分、混合)年月份:2017.09(07)

备注:①异常情况:指在生产经营过程中发生的不能按正常流程或操作进行的行为或记录;②异常情况描述:指异常情况的记录术语,如:停电、停水、停气(汽)、设备故障、检修、原材料包材问题等直接影响生产质量安全方面的一切记录,记录应当简明摘要;③造成的影响:指异常情况造成岗位、部门的损失,如时间、产量、指标和存在隐患的记录,记录应当具体量化;④处理结果:指对异常情况的报告、应急对策和改进措施,记录应当及时、有针对性、措施得当、便于改正,如有附件注明并附上;⑤异常情况记录表每月收集一次,公司各部门、车间各岗位认真填写记录。

车间由内勤收集,公司由综合部收集。

产线异常统计分析表

制

处理措施 重新槽 延长制绒时间 增加补液量 关闭一个制绒槽且更换清水槽槽液 反映给质检部 排液重新配槽 加强预清洗 制绒槽轮流排液换液,重新配液 补酸,交接班时一定要认真到位 监控绒面质量及减薄量 洗槽重新配液 加大预清洗补液频率以及制绒槽的补药量后发白 现象有改善,但由于片源的原因制绒始终不能做 预清洗加细抛后好转 立刻更换HCL槽,对未到扩散的硅片进行过酸处理。 通知设备并对没吹干片进行返工处理。 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

印

刷

多晶

产线异常描述 烧结不稳定 效率较低(UOC、ISC低,漏电大) 低效比例高 效率较低 效率偏低(UOC、ISC低) 效率偏低(Rs大) 效率下降(UOC、ISC低) 原因分析 烧结温度上不去,抽风太大 留存片较多 由于片子走位偏差报警,探针压不 准,有部分片子测试数据错误,导致 换新浆料时的浆料,并未搅拌24小时 以上,并与刮刀刮条上的旧浆料混 片源问题,鼎力B类片 对比为烧结问题 对比为三道异常

单晶

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 产线异常描述 出现发白片 更换片源(薄片)后出现发白片 出现发白片 水纹片 效率波动较大 水纹片 制绒后表面较脏 制绒有发白和水纹片 测试酸洗槽发现基本呈中性 接班效率不高,低效较多 7号槽片子发白,且酸洗后不脱水 特采片表面油污,且制绒后会有发白 制绒后发白 原因分析 槽体未清洗干净 制绒时间不够 补液量不够 开5个制绒槽导致片子制好绒后不能及时放 入清水槽,制绒时间久绒面大,导致片子 脱水后硅酸钠残留在片子上洗不掉,出现 水纹印 使用常州有则硅片,内部存在很多油污片 槽液使用时间过长,导致片子脱水后硅酸 钠残留在片子上洗不掉,出现水纹印 更换片源为宏基B类片 未及时换液 酸洗槽换液进水一直打开,交接班不清楚 排查为绒面较差 槽体未洗干净,或者员工配液时多加了IPA 片源问题

生产重大异常问题跟踪报表

日期 线别 班组 生产异常问题描述 分析报告

题跟踪报表

预防措施 责任人 完成日期 是否关闭 备注

open close

生产阶段 场所 不良警戒水 平 IPQC首件不 通过 连续出现3个 不良 单项不良率 ≥1% 外观单项不 良率≥5% 生产工位 时 性能单项不 良率≥2% 时 单项不良率 ≥1%,但 是不良项目 外观单项不 良率≥10% 性能单项不 良率≥5% 不良率≥ 2% 不良率≥ 10% 每批判退 QC检验 QC抽验 抽检发现产 品混入其他 产品或部件 同一产品同 一故障连续2 批判退 同一产品当 天5批送检中 出现3批判退

生产制造

QC全检验

处理方法 次/时间

在线分析 立即

在线分析 立即 产量超过 300 产量超过 500 产量超过 300 产量超过 300 产量超过 500 产量超过 300

பைடு நூலகம்

在线分析

在线分析

在线分析

停线分析

停线分析

停线分析

在线分析 每检验批

停线分析 每检验批

不良分析 每检验批

在线分析 每检验批

停线分析 按检验批

停线分析 按检验批

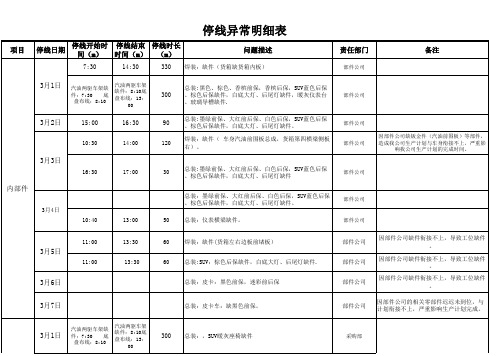

生产异常统计表

3月3日 内部件

10:30 16:30

14:00 17:00

3月4日

10:40

13:00

总装:黑色、棕色、香槟前保,香槟后保,SUV蓝色后保

300 、棕色后保缺件,白底大灯、后尾灯缺件,暖灰仪表台

、玻璃ห้องสมุดไป่ตู้槽缺件.

90

总装:墨绿前保、大红前后保、白色后保,SUV蓝色后保 、棕色后保缺件,白底大灯、后尾灯缺件。

焊装:因钣金件缺件严重,生产计划须调整,导致无法 按时完成生产计划。

涂装:由于总装缺件导致涂装没有移动工艺小车,电泳 的白皮车与货箱不相等。

焊装:因生产计划调整,晚上车身组未安排生产下线,货 箱组焊江淮货箱。

总装:11台黑色前后保未装下线,香槟货箱两台缺件下 线。

120 焊装:无转运小车。

120

涂装:焊装车间工作没安排协调好导致没有白皮车交, 电泳停线。

采购部

因采购部件未到位,未建立生产周期库 存,严重影响生产计划完成。

其他

3月5日

3月6日

3月7日

3月5日 设备情况

3月6日 质量异常 3月5日

7:30 18:00

19:00 8:30 14:00

9:30 20:00

20:10 9:30 15:00

总装:因总装缺件,涂装移动工艺小车不够周转,导致 车身供应速度慢:单台影响5分钟

涂装面漆:没有移动工艺小车无法电泳货厢,无法完成 计划,面漆货厢没有。涂装电泳:没有移动工艺小车无 法电泳货厢。 涂装面漆:没有移动工艺小车,电泳的白皮车与货厢不 相等。

30 总装:试装一汽四环发动机.

采购部 采购部

采购部

采购部 采购部

涂装

采购部件未到位,未建立生产周期库存。 采购部件未到位,未建立生产周期库存。

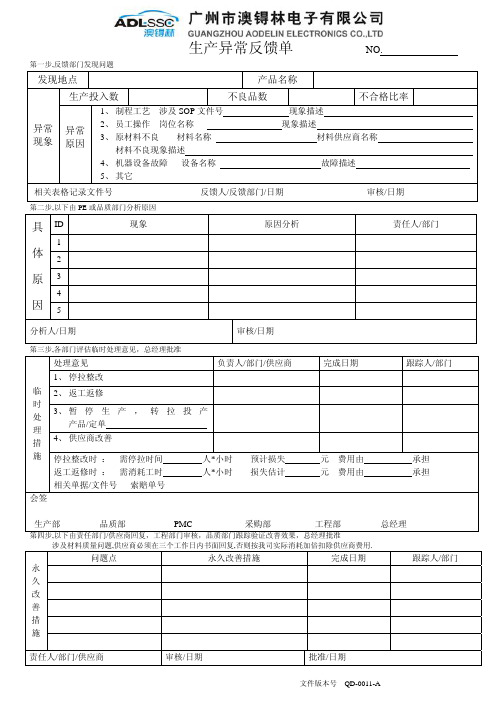

生产异常反馈单

生产异常反馈单 NO.

文件版本号 QD-0011-A

第一步,反馈部门发现问题

发现地点

产品名称

生产投入数

不良品数

不合格比率

异常现象 异常原因

1、 制程工艺 涉及SOP 文件号 现象描述

2、 员工操作 岗位名称 现象描述

3、 原材料不良 材料名称 材料供应商名称

材料不良现象描述 4、 机器设备故障 设备名称 故障描述 5、 其它

相关表格记录文件号 反馈人/反馈部门/日期 审核/日期

第二步,以下由PE 或品质部门分析原因

ID 现象 原因分析

责任人/部门

1 2 3 4 具体原因

5

分析人/日期

审核/日期

第三步,各部门评估临时处理意见,总经理批准

处理意见 负责人/部门/供应商 完成日期 跟踪人/部门 1、 停拉整改 2、 返工返修

3、 暂停生产,转拉投产

产品/定单 4、 供应商改善

临时处理措施

停拉整改时 : 需停拉时间 人*小时 预计损失 元 费用由 承担 返工返修时 : 需消耗工时 人*小时 损失估计 元 费用由 承担 相关单据/文件号 索赔单号

会签

生产部 品质部 PMC 采购部 工程部 总经理

第四步,以下由责任部门/供应商回复,工程部门审核,品质部门跟踪验证改善效果,总经理批准

涉及材料质量问题,供应商必须在三个工作日内书面回复,否则按我司实际消耗加倍扣除供应商费用.

问题点

永久改善措施

完成日期

跟踪人/部门

永久改善措施

责任人/部门/供应商 审核/日期

批准/日期。

生产异常反馈表,统计表

确定异常处理完成时 间(年月日时分)

生管办:

接收时间:年 异常发生 时间 异常鉴定 部门 生 批产 示总 监

月

日

时

分 影响出 勤人数 鉴定意

分

异常结案时 间

鉴定人

影响总工时 损失金额

【标准】: 1 、 生产异常处理表单流向:异常部门→责任部门→厂办; 2、品质异常或批量质量事故、批量(按班组30%以上)人员请假或旷工、浆釉料一定时期内的异常变化、新装模具不能按时上浆。 3、异常发生后,生产车间应立即组织相关责任部门或人员到异常发生地点现场处理问题,责任人10分钟到现场处理异常.,不得有任何理由推托,没在公 司的可委托人员代理,就异常问题现场制定应对措施,不能够现场立即处理的,由异常部门填写《生产异常处理单》与责任部门,各相关责任部门在现场 确认处理完成时间并将承诺的异常完成处理时间填写在《生产异常处理单》上;各相关责任部门按现场的应急处理措施或规定完成时间执行,由异常部门 跟进,异常按期处理完成后交厂办调度处统计、结案。 4、如果生产异常提交直属部门或协办部门无法按期完成的,将《生产异常处理单》提交厂办组织相关部门处理或逐级上报公司高层。 5、本着预防为主的原则,当车间人员、浆料、设备、模具等一切生产资料在一定时期内出现的异常变化,也应视作异常状况进行处理,并及时将异常发生 的起始时间、异常发生的原因分析、异常发生后的影响和应对措施及时上报厂办。 5、异常部门对停工时间和异常数据进行统计并交责任部门签字确认;由异常部门负责人把经过双方确认的《生产异常反馈单》于第二日10:00前交厂办计 划员,并由计划员对生产异常原因分类,每周进行统计,在管理变革周例会上公布。 【制约】: 、车间主任每天检查生产车间异常填报情况。 2、厂办不定期检查生产车间异常填报与处理情况。 3、稽核部不定期检查生产车间异常填报与处理情况。 【责任】: 、未按要求填报《生产异常处理单》的,处罚责任人5元/次。 2、接到异常通报后,未及时采取纠正与预防措施的,处罚责任人10元/次。 3、对于未按要求及时处理异常情况导致重大生产事故的,将依照公司相关制度给予从严处理。 4、所有生产异常由异常部门联络单未提交厂办生产调度结案的,处罚责任人10元/次 1

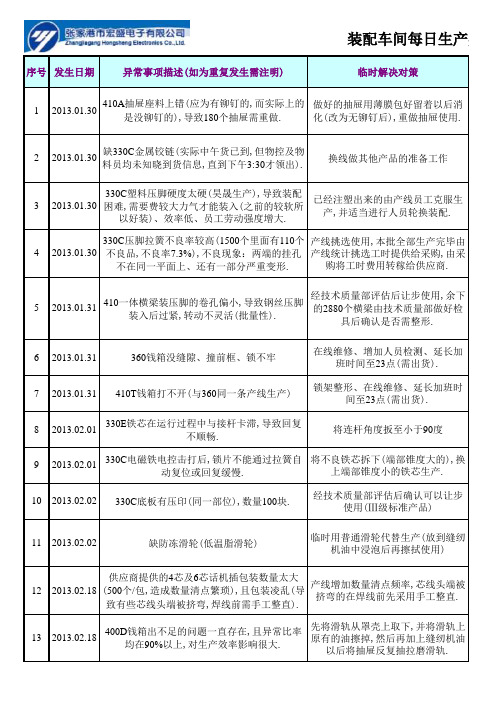

车间每日生产异常信息反馈表(2月20日更新)

12013.01.30410A抽屉座料上错(应为有铆钉的,而实际上的是没铆钉的),导致180个抽屉需重做.做好的抽屉用薄膜包好留着以后消化(改为无铆钉后),重做抽屉使用.22013.01.30缺330C金属铰链(实际中午货已到,但物控及物料员均未知晓到货信息,直到下午3:30才领出).换线做其他产品的准备工作32013.01.30330C塑料压脚硬度太硬(昊晟生产),导致装配困难,需要费较大力气才能装入(之前的较软所以好装)、效率低、员工劳动强度增大.已经注塑出来的由产线员工克服生产,并适当进行人员轮换装配.42013.01.30330C压脚拉簧不良率较高(1500个里面有110个不良品,不良率7.3%),不良现象:两端的挂孔不在同一平面上、还有一部分严重变形.产线挑选使用,本批全部生产完毕由产线统计挑选工时提供给采购,由采购将工时费用转稼给供应商.52013.01.31410一体横梁装压脚的卷孔偏小,导致钢丝压脚装入后过紧,转动不灵活(批量性).经技术质量部评估后让步使用,余下的2880个横梁由技术质量部做好检具后确认是否需整形.62013.01.31360钱箱没缝隙、撞前框、锁不牢在线维修、增加人员检测、延长加班时间至23点(需出货).72013.01.31410T钱箱打不开(与360同一条产线生产)锁架整形、在线维修、延长加班时间至23点(需出货).82013.02.01330E铁芯在运行过程中与接杆卡滞,导致回复不顺畅.将连杆角度扳至小于90度92013.02.01330C电磁铁电控击打后,锁片不能通过拉簧自动复位或回复缓慢.将不良铁芯拆下(端部锥度大的),换上端部锥度小的铁芯生产.102013.02.02330C底板有压印(同一部位),数量100块.经技术质量部评估后确认可以让步使用(Ⅲ级标准产品)112013.02.02缺防冻滑轮(低温脂滑轮)临时用普通滑轮代替生产(放到缝纫机油中浸泡后再擦拭使用)122013.02.18供应商提供的4芯及6芯话机插包装数量太大(500个/包,造成数量清点繁琐),且包装凌乱(导致有些芯线头端被挤弯,焊线前需手工整直).产线增加数量清点频率,芯线头端被挤弯的在焊线前先采用手工整直.132013.02.18400D钱箱出不足的问题一直存在,且异常比率均在90%以上,对生产效率影响很大.先将滑轨从罩壳上取下,并将滑轨上原有的油擦掉,然后再加上缝纫机油以后将抽屉反复抽拉磨滑轨.。

生产异常情况处理程序(含表格)

生产异常处理程序(ISO9001:2015)1.目的为了防止因在4M(设备、人、材料、方法)等方面的不可预测的因素影响产品质量或造成生产停顿而制定本程序。

2.适用范围本程序适用于本公司生产车间各个工序异常情况的发生。

3.定义本程序所指的异常是指造成生产部门停工或生产进度延迟的情况,由此造成的无效工时称为异常工时。

本程序所说的异常一般指:3.1设备异常:因设备故障或水、电等原因导致的异常。

3.2物料异常:因原材料短缺、工装短缺等原因导致的异常。

3.3计划异常:因生产计划临时更改、生产任务安排错误等原因导致的异常。

3.4技术异常:因产品设计或其他技术问题导致的异常。

4.职责4.1生产部及其他相关部门负责按照本程序处理生产过程中出现的异常情况。

4.2生产部负责设备异常、计划异常的处理工作。

4.3采购部负责物料异常的处理工作。

4.4技术部、质量部负责技术异常的处理工作。

5.内容5.1设备异常5.1.1设备故障5.1.1.1购买设备时,应要求设备供应商提供维修服务,如工厂维修人员无法排除故障时,应立即与设备供应商联系,要求其提供维修事宜。

5.1.1.2工厂内各种设备均要按要求进行定期保养,并备有易损备件。

5.1.1.3如果设备维修时间较长,生产部会同有关部门调整生产计划,确保交货。

5.1.1.4若设备无法修复,生产部应立即联络购买新设备或进行外委加工,同时启动产品的安全库存。

5.1.1.5具体流程请参见附件一。

5.1.2停电、断水5.1.2.1生产部应与有关供电、供水部门联系,要求其停电前事先通知工厂,以便工厂安排换班生产,确保生产不受影响。

5.1.2.2生产部与工厂负责发电人员联系,启动发电机。

5.1.2.3具体流程请参见附件一。

5.1.3火灾5.1.3.1发生火灾时,要对现场人员进行紧急疏散后,由后勤部负责组织人员进行灭火或拨打119请求支援。

5.1.3.2灭火后,由后勤部组织人员对火灾现场进行清理,总经理组织人员对现场物资进行统计。