进给修调控制距离手册

FANUC数控系统的常用维修调整参数及设置

FANUC数控系统的常⽤维修调整参数及设置第⼆参考点参数发那科数控系统光栅⽣效NO.1815.1=1 FSSB开放相应接⼝。

⼆、进给轴控制相关参数1423 ⼿动速度1424 ⼿动快进1420 G00快速1620 加减速时间1320 软件限位1326三、回零相关参数NO.1620 快进减速时间300msNO.1420 快进速度 10mNO.1425 回零慢速NO.1428 接近挡铁的速度NO.1850 零点偏置四、SP调整参数NO.3701.1=1 屏蔽主轴NO.4020 电机最⼤转速NO.3741 主轴低档转速(最⾼转速)NO.3742 主轴⾼档转速(最⾼转速)NO.4019.7=1 ⾃动设定SP参数(即主轴引导)NO.4133 主电机代码NO.3111.6=1 显⽰主轴速度NO.3111.5=1 显⽰负载监视器NO.4001.4 主轴定位电压极性(定位时主轴转向)NO.3705.1=1 SOR⽤于换档NO.3732=50 换档速度NO.4076=33 定位速度NO.4002.1=1 外接编码器⽣效NO.4077 定位脉冲数(主轴偏置)NO.3117.0=1 显⽰主轴负载表第⼆参考点参数OM系列:735~738;X/Y/Z/4Oi系列:1241采⽤绝对编码器时,先将参数#1815.4改为0,当回零位置发⽣变化以后,第⼆参考点位置也会发⽣变化。

因此第⼆参考点的数值(参数:1241),就要重新设置,⽅法是先将该轴回零,然后⽤⼿脉将该轴摇⾄原先的位置(特别是换⼑点的轴要与机械⼿配合),这时显⽰器上该轴的数字再乘以每脉冲所⾛的距离的倒数,如0.001us/单脉冲,即乘以1000,输⼊到1241⾥去,可能要经过⼏次修调。

才能确定第⼆参考点。

数值输⼊完后,将#1815.4改为 1。

2,存储⾏程软限位参数O系列:700~702,对应 X/ Y/ Z轴设置值:0~9999999当设置 9999999 时,取消正⽅向软限位703;707,对应 4;-4,⼀般为回转轴704~706,对应-X/-Y/-Z轴设量值:0~ -9999999当设置为 -9999999 时。

模块7进给运动控制参数的设置

2016年12月7日星期三

进给运动控制参数的设置

数控原理与应用

4. 到位范围 由于运动过程中跟随误差的存在, 使轮 廓的转接为圆角过渡。 当执行尖角过渡指令 时, 数控系统每执行完一个运动程序段, 就 自动判别跟随误差是否小于到位范围, 如不 满足, 即处于等待状态, 直至跟随误差修正 至小于到位范围才执行下一程序段。

2016年12月7日星期三

进给运动控制参数的设置

数控原理与应用

一、一般参数的设定 1. 倍频数与分辨率 倍频数与所用的传感器有关, 如使用方波 输出型光电编码器, 则可选择 1 、 2 或 4 倍频; 如使用正弦波输出型光电编码器或光栅, 则可 选择 5 、 10 或 20 倍频。 进给轴分辨率由编码器 每转输出脉冲数(P/r)、 位置检测接口倍频数 (KB)以及传动机构的传动比(mm/r)共同决定, 一 般 为 0.001 mm 、 0.002 mm 、 0.005 mm 、 0.01 mm等。

2016年12月7日星期三

进给运动控制参数的设置

数控原理与应用

计算式为:

传动比(mm/r ) 分辨率(mm/数字) 转动冲数(P / ) 倍频数(K B)

2016年12月7日星期三

进给运动控制参数的设置

数控原理与应用

2. 正、负向限位 为保障数控设备的安全,需要对进给部件的 移动范围进行限制,具体措施包括硬件和软件两 个方面:

2016年12月7日星期三

进给运动控制参数的设置

数控原理与应用

一般可通过设置升降速方式和升降速时间等 参数,来调整机床的升降速性能。在西门子802S 中,采用直线升降速方式,升降速时间由最大加 速度MD32300设定,单位为m/min2。

数控车床操作面板介绍3

注意:(1) 在每次电源接通后,必须先完成各轴的返回参考点操作,然 后再进入其他运行方式,以确保各轴坐标的正确性;

(2) 同时按下轴方向选择按键(X,Y,Z),可使轴(X,Y,Z) 同时返回参考点;

(3) 在回参考点前,应确保回零轴位于参考点的“回参考点方向” 相反侧(如 X 轴的回参考点方向为负,则回参考点前,应保 证 X轴当前位置在参考点的正向侧);否则应手动移动该轴直 到满足此条件;

注意: 在上电和关机之前应按下“急停”按钮以减少设备 电冲击

8、超程解除

在伺服轴行程的两端各有一个极限开关,作用是防止 伺服碰撞而损坏。每当伺服碰到行程极限开关时,就会出 现超程。当某轴出现超程(“超程解除”按键内指示灯亮) 时,系统视其状况为紧急停止,要退出超程状态时,可进 行如下操作:

(1) 置工作方式为“手动”或“手摇”方式; (2) 一直按压着“超程解除”按键(控制器会暂时忽略超 程的紧急情况);

(3)主轴停止:在手动方式下,按一下“主轴停 止”按键(指示 灯亮),主轴电 机停止运转。

注意:“主轴正转”、“主轴反 转”、“主轴停止” 这几 个按键互锁,即按一下其中一个(指示灯亮),其余两个会 失效(指示灯灭)。

(4)主轴点动:在手动方式下,可用“主轴点动” 按键,点动转动主轴:按压“主轴 点动”按键(指示灯亮),主轴将 产生正向连续转动;松开“主轴点 动”按键(指示灯灭),主轴即减 速停止。

5、主轴控制

主轴手动控制由机床控制面板上的主轴手动控制 按键完成。 (1)主轴正转:在手动方式下,按一下“主轴正转”按

键(指示灯亮),主轴电机以机床参数设 定的转速正转,直到按压“主轴停止”或 “主轴反转”按键。

(2)主轴反转:在手动方式下,按一下“主轴反转” 按键(指示灯亮),主轴电机以机床 参数设定的转速反转,直到按压“主 轴停止”或“主轴主转”按键。

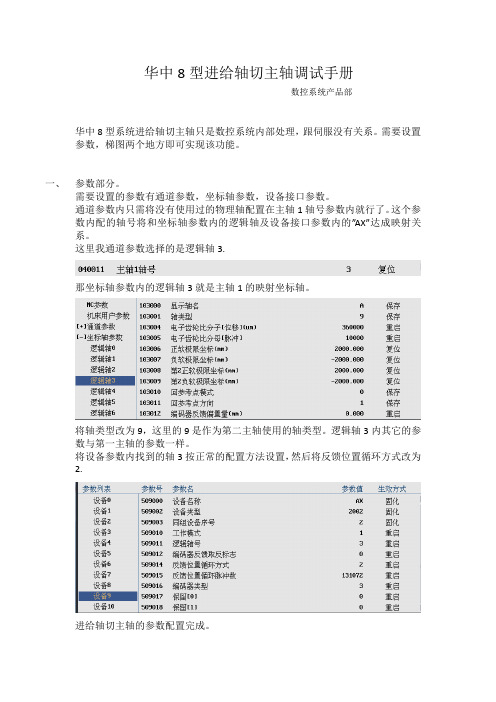

进给轴做主轴使用调试手册

华中8型进给轴切主轴调试手册

数控系统产品部

华中8型系统进给轴切主轴只是数控系统内部处理,跟伺服没有关系。

需要设置参数,梯图两个地方即可实现该功能。

一、参数部分。

需要设置的参数有通道参数,坐标轴参数,设备接口参数。

通道参数内只需将没有使用过的物理轴配置在主轴1轴号参数内就行了。

这个参数内配的轴号将和坐标轴参数内的逻辑轴及设备接口参数内的”AX”达成映射关系。

这里我通道参数选择的是逻辑轴3.

那坐标轴参数内的逻辑轴3就是主轴1的映射坐标轴。

将轴类型改为9,这里的9是作为第二主轴使用的轴类型。

逻辑轴3内其它的参数与第一主轴的参数一样。

将设备参数内找到的轴3按正常的配置方法设置,然后将反馈位置循环方式改为

2.

进给轴切主轴的参数配置完成。

二、

程序放在梯图内。

第二主轴的正转输入M103反转输入M104,停止输入M105。

关于第二主轴的手动正反转停止,可以选择三个面板上没有使用过的按键来作为接口。

第二主轴的正反转指令时G1.6和G1.7,因为我们选择的是轴3,每个轴占用80位,所以轴3的正反转指令时G241.6和G241.7.

进给轴的手动移动和主轴旋转由G4标志控制。

设置为1时,代表手动正向移动或主轴正转;设置为-1时,代表手动负向移动或主轴反转;设置为0时,代表手动停止移动或主轴停止。

主轴旋转过程为先给使能G243.0,再检测准备好信号F242.8和轴停止信号F240.0,然后延时给轴复位G240.15,再延时给旋转指令。

作为第二主轴的转速控制。

数控机床维修手册

数控机床维修手册一、引言数控机床是现代制造业中常用的设备之一,其维修保养工作对于保障生产效率和设备寿命具有重要意义。

本手册旨在为维修人员提供一份全面而实用的数控机床维修指南,帮助他们及时有效地解决机床故障,提高维修效率。

二、数控机床维修前的准备1. 安全第一在进行数控机床维修之前,维修人员应首先确保自身安全。

佩戴好个人防护装备,了解机床的工作原理和相关安全事项,并对维修工具进行必要的检查和维护。

2. 维修信息收集在进行维修之前,维修人员应尽可能了解数控机床的使用手册、维修记录和厂家提供的相关技术资料。

熟悉机床的结构、功能和工作原理,对于定位和解决故障将起到关键作用。

三、常见故障及解决方法1. 机床进给系统故障机床进给系统故障是数控机床维修中常见的问题之一。

可能的原因包括进给伺服电机故障、进给电机驱动器故障、传感器故障等。

维修人员可通过检查电气连接、更换故障元件以及重新调整参数来解决这些问题。

2. 主轴系统故障主轴系统故障会导致机床无法正常加工工件。

维修人员应检查主轴电机和主轴驱动器的工作状态,排除电气故障。

同时,还需对主轴的润滑系统进行检查和维护,确保主轴能够正常运转。

3. 自动换刀系统故障自动换刀系统故障是数控机床常见的问题之一。

维修人员需要检查刀库、刀柄、刀臂和换刀器的状态,确保其正常工作。

同时,还要检查刀具传感器和固定螺栓是否松动,以及刀具零部件的磨损情况。

4. 数控系统故障数控系统是数控机床的核心部件,其故障将直接影响机床的正常运行。

维修人员应检查数控系统的电源、接口、电缆和主板等元件,排除电气连接不良和元件损坏的可能性。

同时,根据数控系统的报警代码进行故障诊断和修复。

四、维修案例分析1. 案例一:一台数控车床出现进给速度不稳定的故障。

经过检查,发现进给伺服电机故障,维修人员及时更换了故障的伺服电机,重新设置了相关参数,问题得到解决。

2. 案例二:一台数控铣床的自动换刀系统出现卡刀的问题。

FANUC维修手册电子稿

手动脉冲发生器的 信号回路产生故障 检查参数 534,最好 在 200--500 之间 在显示屏幕上没有 报警, 是由参数设置 不正确而引起的 调整参数

1. 2. 1. 2. 1. 2.

确认手动脉冲发生器是否正常。 更换存储板 把机床移动至坐标的中间位置再试试。 更换电机位置编码器 修改 8103#2=0 1 修改 8121=120 100

1. 调整伺服增益参数 2. 调整电机的负载惯量化。 重新计算并调整参考计数容量的值,即参数 4 号--7 号或者参数 570--573 的值 参数 49 号设定不对,修改参数 49#6 由 0 1。

1. 更换主轴位置编码器 2. 修改参数 参数 8103 设定错误,修改 8103#5 由 0 1。

1. 更换电机编码器,无效。 2.检查并调整丝杆与电机之间的联轴节。 1. 2. 3. 1. 检查确认主轴电机反馈信号插头是否松开。 更换主轴电机编码器。 更换定位用的磁传感器。 主板上是否有 87103 芯片。

17

2. 检查参数 0539 542 的数值或者重新计算和 设定主轴箱的齿轮比。 3. 更换主板。 模拟电压的输出回 1. 请确认 SSTP*=1,及 G120#6=1 路有故障或参数有 2. 设定模拟电压 10V 时所对应的最高转速成的 问题 参数, 例如: 对于 T 系列, 设定 PRM540=6000 3. 在 AUTO 或 MDI 方式下,输入 S 指令,就可 以用万用表在 M12 或 M26 端口上测量出 SVC 的输出。 4. 如果没有,请更换主板。 输入/输出板输出信 1. 检查输入/输出板上的元件 TD62107 是否有 号回路有故障 明显烧毁痕迹。 2. 更换输入/输出卡或输入/输出卡上的元件 TD62107 外部电源有短路或 1. 测量+5V、+15V、+24V、及+24E 对地的电阻。 内部印刷板电源短 2. 如果是系统印刷板内部短路造成,可把印刷 路 板外接的信号线插座全部拔下,然后把印刷 板一块一块地往下拔,每拔一块后,打开电 源,直到发现拔下其中一块印刷板后,就可 以通上电,这样就可以认为是有该印刷板内 部电源短路造成的。 查诊断 G121.4=0 急 1. 查电器图中的急停回路; 停回路出现故障 2. 查机床各轴的行程开关是否有断线,是否完 好; 3. 把系统的参数、程序等全部清出后,重新输 入参数、加工程序等系统数据。 1.位置画面显示的 1.诊断 G121.4(*ESP 信号)是否等于 1; 数字不变化 2. 诊断 G121.7(ESP 信号)是否等于 0; 3. 诊断 G104.6(RRW 信号)是否等于 0; 4. 诊断 G122#0,#1,#2 的状态。 G122=*****101 即 JOG 状态。 G122*****001 即 AUTO 状态。 5.到位检查是否在执行,请确认。DGN800(位 置偏差) PRM500(到位宽度) 6.检查各轴互锁信号诊断 G128#0--#3(ITX, ITY,ITZ,IT4)是否等于 0. 7.检查倍率信号 G121#0——#3(*OV1,*OV2,

学习任务三:数控车床进给参数设定及调试

未来学习方向与展望

深入研究数控车床进给系统 计划深入研究进给系统的各种类型和 特点,以便更好地适应不同的加工需

求。

提高实践操作能力

计划多进行实践操作,提高自己在实 际操作中的应变能力。

拓展相关领域知识

计划学习与数控技术相关的其他领域, 如数控铣床、加工中心等,以建立一 个完整的知识体系。

THANKS FOR WATCHING

检查硬件连接

确认进给系统各部件的连接是否牢固,特别是电机与丝杠之间的连 接,确保没有松动或错位。

准备工具和测量设备

准备调试过程中可能需要的工具,如螺丝刀、扳手等,以及测量设备, 如千分尺、百分表等,用于检测进给系统的运行状态。

调试步骤与方法

空载运行测试

在进给系统无负载的情况下,启动电机,观察进给系统的 运行是否平稳,无异常噪音。使用测量设备检测丝杠的轴 向和径向跳动量,确保在允许的范围内。

定期对设备进行全面检查,包 括电气系统、液压系统等,确 保设备整体运行状况良好。

05 学习任务总结与展望

学习任务完成情况总结

任务目标达成情况

1

2

成功理解了数控车床进给系统的基本原理。

掌握了进给参数的设定方法。

3

学习任务完成情况总结

01

学会了如何进行进给系统的调试。

02

遇到的问题与解决方案

03

问题:在设定进给参数时,出现了参数不匹配的情 况。

良好的刀具路径规划可以提高加 工效率、减小刀具磨损和降低加

工成本。

在进行刀具路径规划时,需要考 虑工件的形状、加工余量、切削 参数等因素,以制定出合理的刀

具路径方案。

03 数控车床进给系统调试

调试前的准备工作

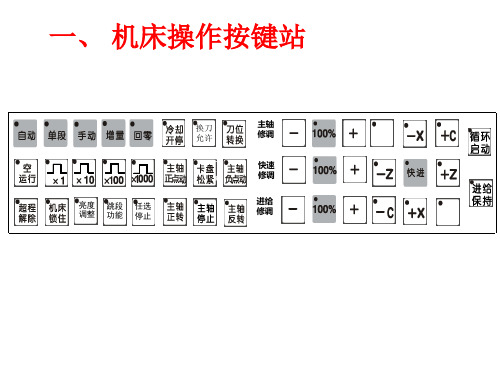

数控车实训课之(2)CAK4085Si数控车床基本操作

数控车技能实训课教案系统的基本知识学习,我们已经了解和掌握了两者的基本组成情况。

系统的基本操作内容来学习相关的基础知识。

⑴首先,我们来学习一下CAK4085Si型数控车床的机床操作面板:按钮符号按钮名称按钮含义和用法按钮符号按钮名称按钮含义和用法自动键激活机床自动模式主轴键用于控制主轴停转数控技能实训教案宁波职教中心学校陈杰⑴当前加工行:用于显示当前正在加工或将要加工的程序段;⑵显示窗口:用于显示当前界面的机床信息,可通过功能软件进行切换界面内容;⑶菜单命令条:通过F1-F10软件,用于切换和完成系统各个功能操作;⑷倍率显示信息框:用于显示最新的主轴、快速、进给倍率和刀具激活信息;⑸MDI键盘:用于机床程序、参数等内容的输入、调用、修改、删除等操作;⑹工件坐标系显示条:用于显示机床运行时的实时工件坐标系位置;⑺机床坐标系显示条:用于显示机床运行时的实时机床坐标系位置;⑻运行程序索引行:用于显示自动加工中的程序和当前程序段号;⑼机床运行状态提示行:用于提示机床当前的工作方式、机床状态、时间等信息;数控技能实训教案宁波职教中心学校陈杰选择程序界面,通过“▲”“▼”两个方向键来选择存储器中的程序,按开选中的程序。

存储器有电子盘、DNC、USB和网络四种可切换。

如下图:其中电子盘是默认的程序存储器。

USB用于外接的快捷式存储设备,DNC用与在线传输加工。

程序的删除:而进入程序选择界面,通过“▲”“▼”两个方向键来选择存储器中的程序,按Del键并选择“Y”或”N”可将选择的程序进行删除。

②程序的编辑、新建与保存程序的编辑:在主操作界面中,按F1编辑界面,如下图所示:键盘上的字符按键进行程序进行更改操作,主要字符功能按键有:键:删除光标后的一个字符;键:翻页键,使程序向程序头滚动一屏;若到了程序头,择移至第一个字符;⑴检查学生对机床基础操作的熟悉程度和掌握情况(现场抽测部分同学)⑵检查学生对系统基础操作的熟悉程度和掌握情况(现场抽测部分同学)。

立车进给轴调试说明

时光伺服在立车上的应用方案一、简介:时光伺服不仅具有低速大力矩输出、零速力矩保持、调速精度高等伺服系统的优良性能,还具有简易PLC功能,因此非常适合在立车的进给轴上做单轴控制系统,并且已经成为一个非常成功的案例。

同时,时光伺服也可应用在主轴调速上。

二、主要功能:进给伺服:i.电位器调速:在这种模式下,用户可用三位置旋钮选择正转、反转或停止,用三位置旋钮选择速率档位,用电位器进行模拟量调速,系统有抱闸控制,限位保护及急停保护功能。

2、手脉对刀:在这种模式下,用户可操作手摇脉冲发生器,选择需要控制的轴并选择×1、×10、×100任意倍率,进行对刀操作,系统有限位保护及急停保护功能。

3、模拟量状态下,用2位置旋钮开关控制离合器选择进给电机是控制竖直方向还是水平方向;手脉状态下,用x、y四个轴选开关控制离合器选择两台进给电机是控制竖直方向还是水平方向。

主轴伺服:通过按钮选择正转、反转或停止,用电位器进行模拟量调速。

系统有连接转速表显示转速的功能,最高转速取决于电机型号。

一、 机床上电1、 机床接完线后,先手动检查各接线是否正确。

2、 把操作站上的开关和旋钮拨到安全状态,否则有上电就机床动作的危险!3、 上电,用万用表测量三相电压380V 及220V 电压是否正确。

二、 I/O 信号检查1、观察状态显示的操作步骤及状态显示说明2、通过C4、C5、C0的状态显示检查I/O 口接线是否正确上电运行监视模式▲键▲键▲键▲键Fr :QMCL 程序定义监视和编程修改地址的内容 Fo :控制器输出频率(Hz ) Fb :电机反馈频率(Hz )Ao :电机电流(A )U1:转矩值显示范围:-1000~1000 U2:电位器值 显示范围:0~4092C4:I/O 输入口C4状态 从右至左依次为C4D0~C4D7C5:I/O 输入口C5状态 从右至左依次为C5D0~C5D7C0:I/O 输出口C0状态 从右至左依次为C0D0~C0D7C1:I/O 输出口C1状态 从右至左依次为C1D0~C1D7 双PG 机型显示内容和C0相同点亮 熄灭C4:输入口C4状态。

机床常用维修手册

机床常用维修手册出版单位:重装公司内部发行使用数控机床维修部分1、液压松夹刀问题2、三档变速问题3、主轴箱研车前端盖漏油问题i・电气晃片口漏油问题ii・主轴与前端盖之间研车漏油问题4、冷却液与液压油混合问题5、补偿调节问题6、主轴准停不准问题7、镇轴爬行问题8、镇轴反向间隙大问题9、滑枕反向间隙大问题10、镇轴爬行问题11、滑枕爬行问题12、自动抓取附件油泵关闭离缝问题13、切菱方圆精度不合格问题数控机床常见问题的解决方法液压松夹刀问题液压夹刀失灵,夹爪松不开或松开量不足分析:数控液压夹刀为蝶簧夹刀液压松刀,夹刀打不开最有可能是液压问题1、检査夹刀电磁换向阀动作是否灵活,是否阀芯卡死现象(新型数控夹刀换向阀在尾箱内部,老数控换向阀在主轴箱上第二块盖斑中,有一些机床阀组在主轴箱上侧实例:一数控铳镇床油泵打开夹爪就松开,关闭油泵夹爪就夹紧这是典型的电磁换向阀卡死现象。

2、检查油箱压力是否足够,一般夹紧润滑泵的压力为4-5Mpa (不带转台的情况下可适当调高压力看夹刀是否有动作,如果泵站压力无法在调高可适当减小滑座润滑口的压力然后查看夹刀动作,如有效果则说明压力不足,这种情况下一般是管路泄露引起的。

可查看管路情况。

3、如液压没有问题,则可能是机械的问题,首先检查镇轴后背帽是否有松动的现象,由于背帽松动导致狗头窜动引起夹刀油缸行程不足,将背帽重新锁紧即可。

液压油缸研死导夹刀失灵问题分析:油缸研死一般是由于夹刀尾部晃片失灵,油缸内活塞没有回到位置同时主轴旋转造成。

有这种现象发生时一般在主轴箱内部有很大的响声或异常现象,多数是尾箱内有烟冒出。

机械上由于油缸研死会导致主轴不能转动,所以这种情况下的夹刀不好用必须将油缸拆下来更换。

液压夹刀夹不紧问题1、一是夹爪松动导致外露部分过多,可用扳手将夹爪锁紧即可。

2、夹爪后部分调整垫过厚导致夹爪外露过多3、夹刀阀堵塞导致活塞回不到位,因而夹刀不紧4、夹刀碟簧使用时间过久造成弹性缺失或损坏而导致夹刀不紧,可更换碟簧或重新调整碟簧液压油缸研死油缸拆卸问题1、新型数控机床在拆卸油缸时首先将镇轴拖链拆下,如需要将油缸取出则尾架子也需要拆下。

数控车床操作面板简介

亮度 跳段 任选 调整 功能 停止

换刀 允许

主轴 修调

快速 修调

进给 修调

1、工作方式选择按键:

作用:

1)数控系统通过工作方式键,对操 作机床的动作进行分类

2)在选定的工作方式下,只能做相 应的操作

1、工作方式选择按键:

内容:

“自动”工作方式下:

自动连续加工工件; 模拟加工工件;在MDI模式下运行指令。

(端口号、波特率)

运行停止 (F6) 显示切换 (F9)

返 回 (F10)

刀偏表 (F1)

刀架 平移 F1

刀

刀补表 (F2)

具

补 偿 F4

显示切换

(F9) 返 回 (F10)

主菜单 (F10)

选择程序 (F1) 编辑程序 (F2)

程

[新建程序 (F3)]

序

保存程序 (F4)

F1 程序校验 (F5)

运行停止 (F6) 重新运行 (F7)

显示切换 (F9) 主菜单 (F10)

MDI停止 (F1)

MDI清除 (F2)

MDI

回程序起点(F4)

F3

返回断点 (F7)

重新对刀 (F9)

当机床超出安全行程时,行程开关撞到机床上的挡块,切断机床伺服强电,机床 不能动作,起到保护作用。如要重新工作,需一直按下该键,接通伺服电源,再 在“手动”方式下,反向手动移动机床,使行程开关离开挡块。 任选 如程序中使用了M01辅助指令,当按下该键后,程序运行到该指令即停止,再 停止 按“循环启动”键,继续运行;解除该键,则M01功能无效。

自动加工过程中,按下该键后,机床上刀具相对工件的进给运动停止,但机床的 主运动并不停止。再按下“循环启动”键后,继续运行下面的进给运动。

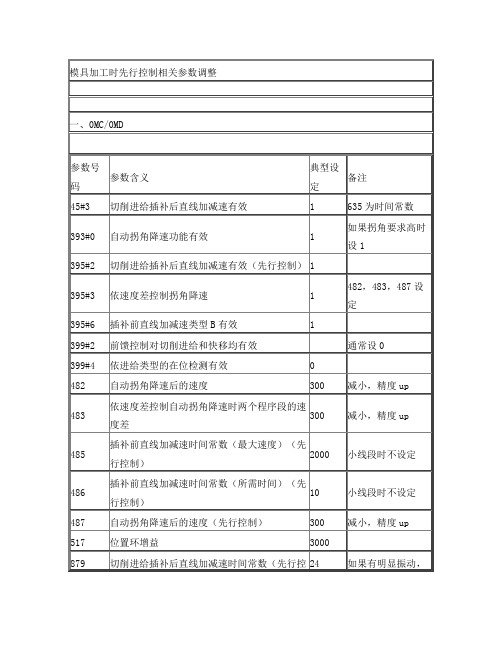

先行控制参数的设定

down,精度Up,振动up

1623

FL速度(mm/min)

0

-

1630

補間前直線加減速中最大加工速度

10000

1631

補間前加減速中最大加工速度時間

1000

Up, 拐角精度Up

1730

円弧半径R切削速度上限値

3000

1731

円弧半径R切削速度上限値円弧半径R

0

5000

1768

補間後加減速時定数(msec)

50

Up,震动down

1770

補間前加減速中最大加工速度(先行制御

10000

1771

補間前加減速中最大加工速度時間(先行制御

226

1783

拐角減速容許速度差(mm/min)

0-500

1825

Position gain

3000

不震,可3500

2040

積分gain標準設定×0.8

算 HRV

2041

比例gain標準値×1.6

Backlash加速stop有効

1

1

2016#3

速度loop比例項高速処理

0

1

2017#6

Ovc alarm改良

1

1

2017#7

速度loop比例項高速処理

1

1

2048

Backlash時定数

60

正元度

2069

速度FFD係数

75

2071

Backlash加速有効時間

75

2202#1

切削送り時別速度切替有効時1

模具加工时先行控制相关参数调整

一、0MC/0MD

参数号码

步进进给装置操作手册

步进进给装置操作手册

概述

本操作手册旨在向用户提供步进进给装置的操作指南和使用注意事项。

安全须知

在使用步进进给装置之前,请务必遵守以下安全须知:

- 仔细阅读并理解本操作手册的内容。

- 在使用步进进给装置前,确保所有电源和电气连接都已正确接地,以避免电击风险。

- 使用者应接受相应的培训,并严格按照说明书中的操作步骤进行操作。

- 在操作过程中,应时刻保持警惕,防止发生意外伤害。

- 禁止在步进进给装置运转时进行手动干预或修理,以免造成意外事故。

操作步骤

请按照以下步骤正确操作步进进给装置:

1. 打开电源开关,确保电源供应正常。

2. 使用控制面板或遥控器选择所需的运动方式(如前进、后退、停止、速度调节等)。

3. 检查步进进给装置是否正常工作,确保所有运动部件运行平稳、无杂音。

4. 若需要连续运行,请设置步进进给装置的运行时间,以免过

长时间运行导致设备损坏。

5. 使用完毕后,关闭电源开关,切断电源供应。

使用注意事项

在使用步进进给装置时,请注意以下事项:

- 在操作步进进给装置前,应先确认工作区域无障碍物,避免

发生碰撞。

- 当步进进给装置在运行过程中出现异常,如震动、噪音等情况,应立即停止使用,并检查设备是否损坏。

- 不要超过步进进给装置的最大负载限制,以免造成设备过载

而损坏。

请务必按照本操作手册的说明进行操作,并遵守相关的安全规定,以确保步进进给装置的正常运行和您自身的安全。

如有任何疑问或困惑,请及时与我们联系。

数控车床的操作实务

第二单元数控车床的操作2.1 华中数控HNC-21T的操作一、华中数控HNC-21T的面板介绍华中数控HNC-21T的面板总成如下图所示,它由液晶显示屏、机床控制面板、数据输入键盘和功能软键组成,其中显示屏主要用来显示相关坐标位置、程序、图形、参数、诊断、报警等信息。

而各功能按钮包括字母键、数值键以及功能按键等,可以进行程序、参数、机床指令的输入及系统功能的选择。

通过各种功能按钮可执行简单的操作,直接控制数控机床的动作及加工过程。

1、液晶显示屏2、机床控制面板在选定的工作方式下,可以进行相应的操作,从而控制机床动作。

3、数据输入键盘该功能键同计算机键盘按键功能一样。

包括字母键、数字键、编辑键等。

下面介绍部分按键的功能如下:退出当前窗口光标向后移并空一格光标向前移并删除前面字符向前翻页向后翻页上档有效删除当前字符确认(回车)移动光标4、功能软键功能软键菜单采用层次结构,如下图所示,当按下某一功能软键时,会出现下一级菜单,这样可进行相应的操作。

二、华中数控HNC-21T的操作说明1、急停机床运行过程中在危险或紧急情况下按下急停按钮,CNC 即进入急停状态,伺服进给及主轴运转立即停止,工作控制柜内的进给驱动电源被切断。

松开急停按钮:左旋此按钮,按钮将自动跳起,CNC 进入复位状态,解除紧急停止前先确认故障原因是否排除,且紧急停止解除后应重新执行回参考点操作,以确保坐标位置的正确性。

注意:在启动和退出系统之前应按下急停按钮,以保障人身财产安全。

2、方式选择机床的工作方式由手持单元和控制面板上的方式选择类按键共同决定。

方式选择类按键及其对应的机床工作方式如下自动自动运行方式:自动连续加工工件;模拟加工工件;在MDI模式下运行指令。

单段单程序段执行方式:自动逐段地加工工件(按一次“循环启动”键,执行一个程序段,直到程序运行完成);MDI模式下运行指令。

手动手动连续进给方式:通过机床操作键可手动换刀、手动移动机床各轴,手动松紧卡爪,伸缩尾座、主轴正反转。