冲压巡检记录表

冲压首末件检验记录表

判定

组 长:

IPQC:

SD-006B

(

)

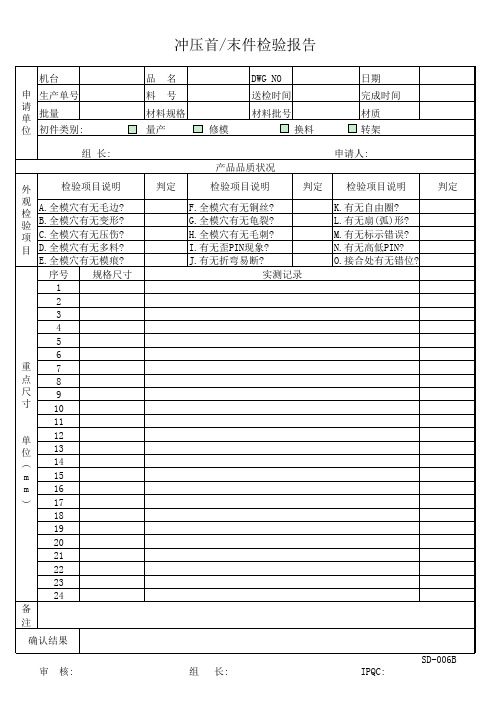

冲压首/末件检验报告

机台

申 生产单号 请 单 批量 位 初件类别:

品名 料号 材料规格 量产

修模

DWG NO 送检时间 材料批号

换料

日期 完成时间 材质 转架

组 长:

外

检验项目说明

观 检

A.全模穴有无毛边?

验 B.全模穴有无变形?

项 C.全模穴有无压伤?

目 D.全模穴有无多料?

E.全模穴有无模痕?

序号 规格尺寸

1

2

3

4

5

6

重

7

点

8

尺

9

寸 10

11

单 12 位 13

14

m

15

m 16

17

18

192021源自222324

备

注

确认结果

审 核:

产品品质状况

申请人:

判定

检验项目说明

判定 检验项目说明

F.全模穴有无铜丝? G.全模穴有无龟裂? H.全模穴有无毛刺? I.有无歪PIN现象? J.有无折弯易断?

实测记录

K.有无自由圈? L.有无扇(弧)形? M.有无标示错误? N.有无高低PIN? O.接合处有无错位?

冲压模具检查记录表范例

3 预备品的冲头数量?

全

1 模具重量及尺寸合理吗?

2 快速定位加工安装尺寸良好吗?

3 气压接头座安装在F面右边良好吗?

K. 4 压力中心的标识良好吗? 型 5 模具定位键槽加工尺寸良好吗?

生 6 模具锁付用U型槽位置、宽高良好吗?

产 准

7 模具闭合高度合理吗?

备 8 行程止块位置与高度良好吗?

方 9 闭模钮L、R记号良好吗? 式 10 下型板件合模接触良好吗?

12 活塞顶杆承压面有否压凹或污物?

13 打料杆位置及强度是否合理?

1 E. 2 导 向3

4

导板导柱的润滑油槽良好吗? 导板导柱的导入部R角良好吗?

导向装置排气槽有无阻塞? 导柱导套的组立良好吗?

F. 1 凸轮的回复动作良好吗?

凸 2 从动凸轮的超出量良好吗?

轮 、

3 凸轮插刀面接触面良好吗?

斜 4 凸轮组立精度良好吗?0.03/1m

凌云冲压模具检查表

静态检查项目 动态检查项目

承制厂商

课长

组长 设计

检查者

车型年 生产线

件号

件 名

工程号/工 程名

模具尺寸

模具重量

区项 分次

检查项目

状自检会 区项 态检查检 分次

检查项目

状 自 检会 区项 态 检 查检 分次

检查项目

状自检会 态检查检

说明

记自检会 号检查检

A. 1 指定涂装及标识位置、内容完整正确 表 2 顶杆位置示意图有否? 面

11 顶料机构形状、动作、装配良好吗?

1 破裂、裂痕

2 皱纹、波浪

L. 3 咬伤、压伤 制 4 毛边、翻边 件 品 5 折边、整形面不平 质 6 制件棱线清晰度

冲压设备每日点检表

. 年 月冲压设备每日点检表

机台号:

序 号 点检项目

日期

1 检查机台是否有异常声

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

備註

2 检查润滑系统是否正常 3 检查空气压力是否正常

4 检查各个开关按钮是否正常 5 检查闭模刻度是否正常

6 检查机台温度是否正常 7 检查各处油量是否充足

8 检查是否有漏油

9 机台是否清洁

10 马达是否正常

11 送料架是否正常

12 送料机是否正常

13 收料机是否正常

点检人

查核人

备注:1. 每日上班半小时内由操作员做好各项检查(含5S),正常项打ˇ,不正常打×,同时向主管报备。 2. 每日上班1小时内当班负责人确认各相关内容。 3. 此表由白班人员填写

核准:

审核:

表單編號: 制表:

冲压过程质量巡检记录表

10

工艺验

证

按规定及时对工艺参数的连续监控记录,每班生

产前工艺参数需经过班长的检查验证,首件质量

需经检验员确认后才可开始后续生产

0.5分

10

检查

按照工艺要求认真填与自检卡,做好自检、互检

0.5分

10

6

生产

场地

零件码 放

零件总成要放到相应的工位器具, 并码放整齐在 焊接和搬运过程中轻拿轻放,保证零件在工位器 具中整齐摆放,不得超高以防工件磕碰、划伤。

检分数后在次日核算出处罚金额,处罚金额在被罚人员当月工资中体现。

检验员/工艺员:班组负责人:厂区负责人:

序 号

类别

检杳工 序

检查要点

检查 标准

检查 分值

检查记实

评分

5

工艺

执行

情况

工艺文

件管理

工艺文件摆放到定置规定的位置,不得随意涂改 撕毁、污染等

0.5分

10

工艺文

件执行

按照工艺文件进行生产,保证总成的质量

0.5分

10

8

信息 反馈

操作工 记录

按工乙要求认真填与生产记录单(工乙、质量、 设备工装等)

0.5分

10

设备信 息反馈

设备工装出现问题应停止生产,及时通知维修人 员,待故障排除后方可生产

0.5分

10

设备信 息反馈

设备和工装出现故障,需同时通知检验员到场确 认是否影响零件质量,若影响必须向前追溯

0.5分

管线无破损等情况

0.5分

10

设备清 洁

生产完毕后及时清理设备,做好设备的保养。

0.5分

10

4

主、

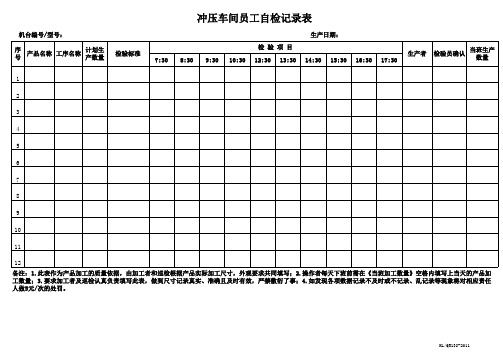

冲压自检记录表

KL/QR138-2011

冲压车间员工自检记录表

机台编号/型号: 序 计划生 产品名称 工序名称 号 产数量 1 2 3 4 5 6 7 8 9 10 11 12 备注:1.此表作为产品加工的质量依据,由加工者和巡检根据产品实际加工尺寸,外观要求共同填写;2.操作者每天下班前需在《当班加工数量》空格内填写上当天的产品加 工数量;3.要求加工者及巡检认真负责填写此表,做到尺寸记录真实、准确且及时有效,严禁敷衍了事;4.如发现各项数据记录不及时或不记录、乱记录等现象将对相应责任 人做5元/次的处罚。 检 验 项 目 检验标准 7:30 8:30 9:30 10:30 12:30 13:30 14:Байду номын сангаас0 15:30 16:30 17:30 生产者 检验员确认 生产日期: 当班生产 数量

冲压过程(首巡末)检验记录

目视检查

1序: 3序:

检查结果NG时(记录不合格内容明细 及纠正措施)

质检确认:

生产确认:

2序: 4序:

2序: 4序: 2序: 4序:

2序: 4序:

2序: 4序:

保存部门: 质量部

保存期限:十年

备注 双方确认 双方确认 质检员确认 双方确认

质检员确认

双方确认 双方确认 双方确认 双方确认

追溯标识 信息正确

临时增项: Biblioteka 0毛刺≤0.3mm、无缺料、

对照样件 1序:

无修边不齐

检具

3序:

无变形、缺料、开裂、缩颈、褶皱、垫

料、坑包、塌角、橘皮纹、压痕、划伤 、硌伤、色差、叠料、波浪纹、凸点及 瘪塘、拉毛划伤、滑移线、拉延棱、R角

对照样件检测 目视

1序: 3序:

不顺、油花纹等。

标识要求在产品上清晰可见、不出现标 记内容错误、标识不清晰等缺陷,生产 批次标识正确

编号:

零件号

序号

检查项目

1

材料确认

冲压过程(首巡末)检验记录

版本:试用版

零件名称

日期

特殊 特性

合格标准

检查 方法

检 首检

检查结果

查 频 次(巡检频次:1次/2小时)

巡检

判定

判定

判定

OK/NG OK/NG OK/NG

判定 OK/NG

末检 判定 OK/NG

关键 与工艺作业指导书、BOM要求一致

目视检查 材料牌号:

)个

2序: 4序:

5

关键尺寸

关键

主副定位孔、基准、间隙、修边 符合检具 依据全尺寸检查基准书。

对照样件 1序: 上检具检查 3序:

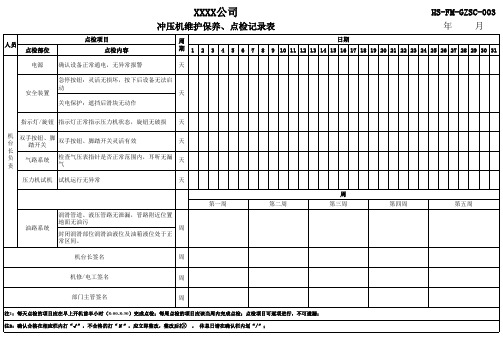

冲压机维护保养、点检记录表

天

安全装置

急停按钮:灵活无损坏,按下后设备无法启 动

天

关电保护:遮挡后滑块无动作

指示灯/旋钮 指示灯正常指示压力机状态,旋钮无破损 天

机 台

双手按钮、脚 踏开关

双手按钮、脚踏开关灵活有效

天

长

负 责

气路系统

检查气压表指针是否正常范围内,耳听无漏 气

天

压力机试机 试机运行无异常

天

油路系统

润滑管道、液压管路无泄漏,管路附近位置

人员 点检部位

点检项目 点检内容

XXXX公司

HS-FM-GZSC-003

冲压机维护保养、点检记录表

年月

周

日期

期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

电源 确认设备正常通电,无异常报警

地面无油污 周

封闭润滑部位润滑油液位及油箱液位处于正

常区间。

机台长签名

周

第一周

第二周

周 第三周第ຫໍສະໝຸດ 周第五周机修/电工签名

周

部门主管签名

周

注1:每天点检的项目应在早上开机前半小时(8:00-8:30)完成点检;每周点检的项目应该当周内完成点检;点检项目可逐项进行,不可遗漏; 注2:确认合格在相应栏内打“✔”,不合格的打“✘”,应立即整改,整改后打 , 休息日请在确认栏内划“/”;

冲压过程质量巡检记录表

10

4

主、辅料

主、辅材

使用工艺规定的主、辅材

0.5分

10

主、辅材的发放与使用

不得使用不合格的主、辅材(如生锈、变形等)

0。5分

10

注:上述抽检项目中扣1分即为处罚10元,10分为100元(当日抽检“检查分值”扣完为止),由抽检人员记录当日抽检分数后在次日核算出处罚金额,处罚金额在被罚人员当月工资中体现。

检验员/工艺员:班组负责人:厂区负责人:

序号

类别

检查工序

检查要点

检查

标准

检查

分值

检查记实

评分

5

工艺执行情况

工艺文件管理

工艺文件摆放到定置规定的位置,不得随意涂改撕毁、污染等

0.5分

10

工艺文件执行

按照工艺文件进行生产,保证总成的质量

0。5分

10

工艺验证

按规定及时对工艺参数的连续监控记录,每班生产前工艺参数需经过班长的检查验证,首件质量需经检验员确认后才可开始后续生产

检验员/工艺员:班组负责人:厂区负责人:

设备信息反馈

设备工装出现问题应停止生产,及时通知维修人员,待故障排除后方可生产

0.5分

现故障,需同时通知检验员到场确认是否影响零件质量,若影响必须向前追溯

0。5分

10

质量信息反馈

发现质量问题,应停止生产,及时通知检查人员确认处理

0。5分

10

质量信息反馈

废品应单独放置,待检验员做好标识后再放到指定位置

0.5分

10

工艺信息反馈

工艺错误及时反馈至工艺员,工艺员应及时确认按期整改.

0。5分

10

注:上述抽检项目中扣1分即为处罚10元,10分为100元(当日抽检“检查分值”扣完为止),由抽检人员记录当日抽检分数后在次日核算出处罚金额,处罚金额在被罚人员当月工资中体现。

冲压IPQC巡检记录表

第二时段

第三时段

版本 日期 第四时段

(□白班 □夜班)

第五时段

备注

组装 与胶芯组装后不可有装入干涉或松退现象

包装 其它

包装统一、符合工程蓝图;不可多/少/混 料;物料\季度\环保标签符合要求;不可有 涂改、填错现象;

规格值(mm)

尺寸测量记录(产品尺寸需符合“检验SIP”及工程蓝图要求。)

测试

时段/尺寸

保存期限:三年(汽车产品保存15年)

不良率

IPQC:

表单编号: 17A

工具 第一时段

第二时段

第三时段

第四时段

第五时段

判定OK/NG

处理方式

总生产数

不良数

备注:1>.实配按次/4H进行检验确认,外观及其它按每次/2H进行检验确认。

2>.尺寸项目按次/2H分段对重点巡检尺寸检验。

检验工具代号:A.二次元(编号:

)B.投影仪(编号:

)c.其它(

)

核审准核::

记录流转:IPQC→组长审核→品管部 保存部门:品管部

IPQC巡检记录表(冲压)

品名 模号 标准项目

文件Байду номын сангаас

5S 外观

检验结果

时机

有无生产任务单、首件、SIP,工程圖面,包 装规范、BOM表;

生产参数与成型标准一致;换料LOT NO追溯 记录填写及时完整、准确 检验、包装时的相似品有标示、分开放置; 不良品有标示分区放置

产品外观需符合“检验SIP”要求;

料号 机台 第一时段

冲压机日常点检保养记录表

年月设备名称:冲压机设备编号:规格型号:

检查日期

点检内容点检记录

1

2

3

4

5

6

7

8

91011来自12131415

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

1

机台是否清洁,有无油垢,有无杂物或锈蚀,有无螺丝松动;

2

机台是否加油,(每天加油二次);

3

润滑油系统是否异常,油路是否通畅,是否低于最低油位;

4

模具是否有异动或松动,模具定位柱是否加油;

5

设备运行是否正常,无异常杂音或振动;

6

电气系统装置是否齐全,管线是否完整,性能灵敏运行是否正常;

7

操作系统是否灵敏,紧急开关是否能够及时止动;

8

指示仪表,指示灯是否完整,指示是否正常;

9

气压是否正常;

10

异常情况记录

1

8

15

2

9

16

3

10

17

4

11

18

备注

1.检查方法:看、听、试

2.检查周期:每天。(由白班操作者负责)

重大安全隐患记录

注:保养后,用“√”表示进行了点检,“○”表示休息或放假,“×”表示有异常情况,应在“异常情况记录”栏予以记录。

PZGLI007-319 五金车间巡检记录表 A0

10:30-11:30

12:30-13:30

13:30-14:30

14:30-15:30

15:30-16:30

16:30-17:30

18:30-19:30

20:30-21:30 不合格项描述:

填写说明:1、检验数量及频次依《检验指导书》规定进行检验,检验合格项目为“√”描述,不合格项目为“正”的形式计数并填写在对应的空 格内,其不良内容在不合格项目里描述;表中有的项目不适用的用“/”。 2、尺寸数据记录为重点装配尺寸或加工部位尺寸,记录5组数据

五金车间巡检记录表

年月日

机台号:

物料号:

物料描述:

订单号:

工序:

组别:□冲压 □焊接 图纸版本:

检验依据

检查项目

时间段

8:30-9:30

排期核 对

作业指 导书确

认

外观确 认

牙纹确 认 尺寸1:

□检验规范 □受控图纸

生产数量:

重点尺寸(记录加工部位尺寸,记录5组数据,单9:30-10:30

检验员:

审核:

批准:

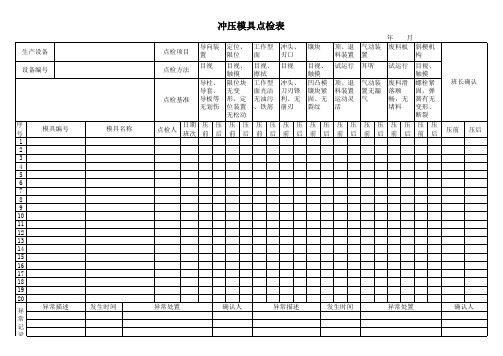

冲压模具点检记录表

压 前

压 后

压 前

压 后

压 前

压 后

压 前

压 后

压 前

压 后

压 前

压 后

压 前

压 后

压 前

压 后

压 前

压 后

班长确认 压前 压后

异常处置

确认人

异常描述Βιβλιοθήκη 发生时间异常处置确认人

常 记 录

试运行 目视、 触摸

点检基准

导柱、 导套、 导板等 无划伤

限位块 无变 形,定 位装置 无松动

工作型 面光洁 无油污 、铁屑

冲头、 刀刃锋 利、无 崩刃

凹凸模 镶块紧 固、无 裂纹

顶、退 料装置 运动灵 活

气动装 置无漏 气

废料滑 落顺 畅,无 堵料

螺栓紧 固,弹 簧有无 变形、 断裂

点检人

日期 班次

生产设备 设备编号

序 号

模具编号

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

异

异常描述

常

记

录

模具名称 发生时间

冲压模具点检表

导向装 定位、 工作型 冲头、 镶块

点检项目 置

限位 面

刃口

年月

顶、退 气动装 废料板 斜楔机

料装置 置

构

点检方法 目视

目视、 目视、 目视 触摸 擦拭

目视、 试运行 耳听 触摸

冲压类设备日常保养检点记录表

12345678910111213141516171819202122232425262728293031设备管理员:*一级保养由操作员每月最后一天前完成。

*需数字记录的必须记录数值。

周保养人:部门主管:*每周最后一个工作日(周五)实施周保养。

操 作 员 (请写姓名全称)设备员确认 (请写姓名全称)故障描述及反应计划 故障描述-陈述故障现象, 反应计划-陈述处理措施。

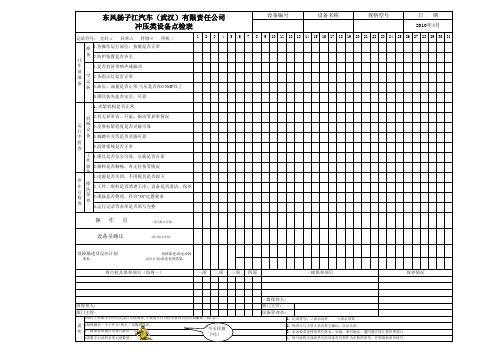

周点检及保养项目(每周一)一周二周说明停车后检查擦洗保养1.电源是否关闭,不用模具是否卸下2.工件、废料是否清理干净,设备是否清洁、保养3.现场是否整理,符合"5S"定置要求4.运行记录等表单是否填写完整运行中检查机械设备 1.夹紧机构是否正常2.有无异常音、升温、振动等异常情况3.皮带松紧程度是否灵敏可靠4.脚踏开关等是否灵敏可靠5.润滑系统是否正常工件装备1.模具是否安全可靠,压板是否可靠2.脚料是否顺畅,有无拉伤等情况记录符号: 完好√ 异常△ 待修× 停机 /开车前准备准备 1.各操作运行部位、按键是否正常2.防护装置是否齐全空运转 1.是否有异常响声或振动2.各指示灯是否正常3.油压、油量是否正常,气压是否在0.5MP 以上4.模具装夹是否安全、可靠东风扬子江汽车(武汉)有限责任公司冲压类设备点检表设备编号设备名称规格型号日 期2010年4月一级保养项目三周四周3、本表要求各使用单位落实、实施,填写确实,遇问题立即汇报管理部门。

保养情况一级保养人:部门主管:4、每月底将完成表单交至设备员存档作为审核的参考,并领取新表单填写。

1、记录符号:√表示良好 ×表示异常2、保养人与主管人员应签字确认,以示负责。

*每日上班前半小时内完成日点检保养,不使用不作点检并将该天的日期圈掉。

例:②。

今天你做了吗?。

冲压类设备日常保养检点记录表

12345678910111213141516171819202122232425262728293031设备管理员:*一级保养由操作员每月最后一天前完成。

*需数字记录的必须记录数值。

周保养人:部门主管:*每周最后一个工作日(周五)实施周保养。

操 作 员 (请写姓名全称)设备员确认 (请写姓名全称)故障描述及反应计划 故障描述-陈述故障现象, 反应计划-陈述处理措施。

周点检及保养项目(每周一)一周二周说明停车后检查擦洗保养 1.电源是否关闭,不用模具是否卸下2.工件、废料是否清理干净,设备是否清洁、保养3.现场是否整理,符合"5S"定置要求4.运行记录等表单是否填写完整运行中检查机械设备 1.夹紧机构是否正常2.有无异常音、升温、振动等异常情况3.皮带松紧程度是否灵敏可靠4.脚踏开关等是否灵敏可靠5.润滑系统是否正常工件装备1.模具是否安全可靠,压板是否可靠2.脚料是否顺畅,有无拉伤等情况记录符号: 完好√ 异常△ 待修× 停机 /开车前准备准备 1.各操作运行部位、按键是否正常2.防护装置是否齐全空运转 1.是否有异常响声或振动2.各指示灯是否正常3.油压、油量是否正常,气压是否在0.5MP 以上4.模具装夹是否安全、可靠东风扬子江汽车(武汉)有限责任公司冲压类设备点检表设备编号设备名称规格型号日 期2010年4月一级保养项目三周四周3、本表要求各使用单位落实、实施,填写确实,遇问题立即汇报管理部门。

保养情况一级保养人:部门主管:4、每月底将完成表单交至设备员存档作为审核的参考,并领取新表单填写。

1、记录符号:√表示良好 ×表示异常2、保养人与主管人员应签字确认,以示负责。

*每日上班前半小时内完成日点检保养,不使用不作点检并将该天的日期圈掉。

例:②。

今天你做了吗?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重大不良现象 材料用错、实物与图纸不符、冲压反向、离型面贴反. 巡检时间 图纸尺寸

测量 工具

C卡尺、S钢尺、OC投影仪、2D二次元 综合 检查担当 判定

实测值 ① ② ③ ④ ⑤

尺寸 外观 特性

备 注ILeabharlann QC: 日期:确认: 日期:

承认: 日期:

冲压巡检记录表

客户

1 2 3 4

品名

工单确认 加工要求

品番

材质 料厚

颜色

工序

WO单/图面/模具/标准样板一致性确认. 冲压面对刀口、 非冲压面对刀口). 全冲压、 半冲压、 底纸分层).

6 5

材料放置方向 方向性确认( 加工状态确认(

尺寸不良、破损、缺料、皱折、异 常见不良现象 色、脏污、爆边、溢胶、缺胶、材料用 错、氧化、全冲压 、未冲断