21-ASPEN_再沸器冷凝器计算

ASPEN详细算例

《化工过程数学模型与计算机模拟》课程案例研究之一甲醇→ 二甲醚+ 水前言概念设计又称为“预设计”,在根据开发基础研究成果、文献的数据、现有类似的操作数据和工作经验,按照所开发的新技术工业化规模而作出的预设计,用以指导过程研究及提出对开发性的基础研究进一步的要求,所以它是实验研究和过程研究的指南,是开发研究过程中十分关键的一个步骤。

概念设计不同于工程设计,因而不能作为施工的依据,但是成功的概念设计不但可以节省大量的人力和物力,而且又可以加快新技术的开发速度,提高开发的水平和实用价值。

即使一个很普通的单一产品的生产过程,也可能有104~109个方案可供选择。

如何从技术、经济的角度把最有希望的方案设计出来,是作为强化研究开发工作的方向,这是一种系统化的分级决策过程,也正是概念设计的真谛。

概念设计是设计者综合开发初期收集的技术经济信息,通过分析研究之后。

对开发项目作出一种设想的方案,其主要内容包括:原料和成品的规格,生产规模的估计,工艺流程图机简要说明,物料衡算和热量衡算,主要设备的规模,型号和材质的要求,检测方法,主要技术和经济指标,投资和成本的估算,投资回收预测,三废治理的初步方案以及对中试研究的建议。

随着计算技术和计算机技术的发展,化工流程过程模拟软件也越来越成熟,计算机辅助设计也日趋广泛。

在进行概念设计时,采用流程系统模拟物料衡算和热量衡算,投资和成本估算等问题以及采用流程模拟软件进行整体优化业越来越普遍。

本文采用国际上最成功和最流行的过程模拟软件之一的ASPLEN PLUS作为辅助设计的主要工具。

与过程有关的物料和能量的衡算基本上有该软件给出,并从设计流程计算的收敛与否来检验该流程是否可行。

本文通过概念设计,其目标是寻找最佳工艺流程(即:选择过程单元以及这些单元之间的相互连接)和估算最佳设计条件。

采用分层次决策的方法和简捷设计能消去大量无效益的方案。

本文按照以下基本步骤进行设计计算:1. 间歇对连续;2. 流程图的输入输出结构;3. 流程图的循环结构;4. 分离系统的总体结构;a. 蒸气回收系统;b. 液体回收系统。

aspen换热器的模拟计算

态或换热负荷,模块计算达到指定换热要求所需的换热 面积。

使用模拟(simulation)选项时,需设定换热面积,模 块计算两股物流的出口状态。

第 18 页 第十八页,编辑于星期五:十点 三十二分。

第 19 页 第十九页,编辑于星期五:十点 三十二分。

练习1:将5t常温常压下苯(44%wt)、甲苯混合液加热到露点, 采用3bar蒸汽 ,需要多少kg蒸汽?

(不一定什么都需要Aspen来干)

第 3 页 第三页,编辑于星期五:十点 三十二分。

1.2.2物流换热器(HeatX)

特点:实现流程中两物流换热,需知道结构,不建议用在过程模拟中

1)输入规定

从挡板(Baffles)表单中进行选择并输 入有关参数。

第 15 页 第十五页,编辑于星期五:十点 三十二分。

圆缺挡板

圆缺挡板需输入以下参数: 所有壳程中的挡板总数 No. of baffles, all passes 挡板切割分率 Baffle cut (fraction of shell diameter) 管板到第一挡板的间距 Tubesheet to 1st baffle spacing 挡板间距 Baffle to baffle spacing 壳壁/挡板间隙 Shell-baffle clearance 管壁/挡板间隙 Tube-baffle clearance

Birmingham wire gauge

第 12 页 第十二页,编辑于星期五:十点 三十二分。

列管排列模式

第 13 页 第十三页,编辑于星期五:十点 三十二分。

管翅结构

对于翅片管,还需从管翅(Tube fins)表单中输入以下 参数:

aspen换热器的模拟计算..

第 21 页

第 22 页

演示4:采用2t 100C热水,将5t常温常压下苯(44%wt)、

甲苯混合液加热。

1)已知壳径500、管长6m,100(25*2)根管子,2管程,求 冷热出口温度。(55,72)

– 热侧走壳程

– 热虹吸再沸器、汽化率取12%,循环量6503/.12=54.191t/h – 进行设计(sizing)

例4-1.exe

第 35 页

再沸器设计(2)

第 36 页

再沸器设计(3)

第 37 页

再沸器设计(4)

核算:

– 直径500,174根,25×2000mm;1管程;26m2

例4-2.exe

规定冷流的加热或冷却曲线表和浏览结果表

替换这个模块的物性、模拟选项、诊断消息水平和报告选项的全局值。

浏览结果、质量和能量平衡、压降、速度和区域分析汇总。 浏览详细的壳程和管程的结果以及关于翅片管、折流挡板和管嘴的信息。

Detailed Results

Dynamic

规定动力学模拟的参数。

第 4 页

的物料进出接口,需从 Nozzle表单中输入以下参数: 输入壳程管嘴直径 Enter shell side nozzle diameters 进口管嘴直径 Inet nozzle diameter 出口管嘴直径 Outlet nozzle diameter 输入管程管嘴直径 Enter tube side nozzle diameters 进口管嘴直径 Inlet nozzle diameter 出口管嘴直径 Outlet nozzle diameter

Aspen换热器设计初步计算 精选文档

传热单元模型的分类 (2)

Heater 加热器模型

Heater 模型用于模拟以下单元, 改变单股物流的温度、压力和相态: 1. 加热器 2. 冷却器 3. 阀门(仅改变压力,不涉及阻力) 4. 泵(仅改变压力,不涉及功率) 5. 压缩机(仅改变压力,不涉及功率)

Heater 加热器模型(2)

Heater —— 连接

HeatX— 流动方向

1、逆流 Countercurrent

2、并流 Cocurrent

HeatX — 换热器设定

1. 热物流出口温度

共

(Hot stream outlet temperature) 2. 热物流出口温降

有

(Hot stream outlet temperature decrease)

Heater — 应用示例 (4)

流量为 100 kg/hr 、压力为 0.2 MPa 、温度为20 ℃的丙酮通 过一电加热器。当加热功率分别 为 2 kW 、5 kW 、10 kW 和 20 kW 时,求出口物流的状态。

Heater — 物性计算

利用Heater 模块可以很方便地计算混 合物在给定热力学状态下的各种物性数据, 如泡点、露点、饱和蒸汽压、密度、粘度、 热容、导热系数等等:只需将给定组成的 物流导入 Heater 模块,根据给定的热力学 状态设定 Heater 的模型参数,并在总 Setup 的Report Options 中设定相应的输出参数选 项即可。

Case Study—参数定义(2)

Case Study— 参数赋值

然后在规定(Specification )表单中 定义不同案例中调节变量的值:

? 使用案例序号 (Case number )下拉框中 的新建(new)选项增添新的案例;

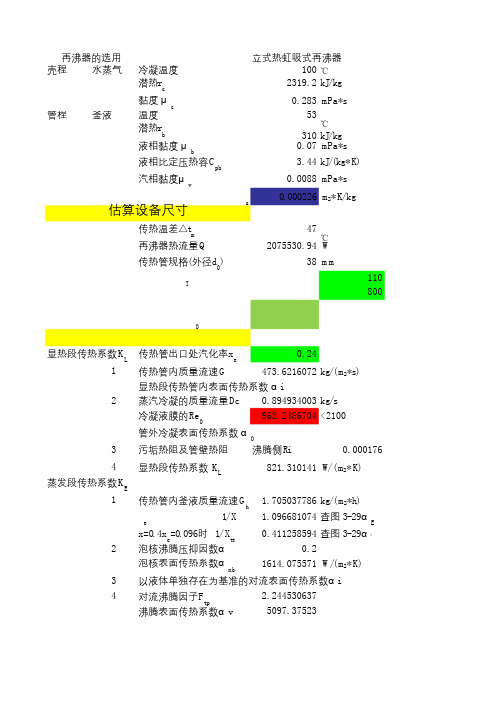

化工原理 再沸器计算(最终)

再沸器的选用壳程水蒸气冷凝温度潜热r c 黏度μc立式热虹吸式再沸器100℃2319.2kJ/kg0.283mPa*s 53℃310kJ/kgb管程釜液温度潜热r b 液相黏度μ汽相黏度μ液相比定压热容C pbv0.07mPa*s 3.44kJ/(kg*K)0.0088mPa*s 0.000226m 2*K/kg47℃2075530.94W38mm102.7532084614.5026232250mm 350mm0.24473.6216072kg/(m 2*s)110800蒸汽压曲线斜率(△t/△p)s 估算设备尺寸传热温差△t m 再沸器热流量Q 传热管规格(外径d 0)传热管数N T 壳径Ds进口管直径Di 出口管直径D 0传热系数校核显热段传热系数K L12传热管出口处汽化率x e 传热管内质量流速G显热段传热管内表面传热系数αi 蒸汽冷凝的质量流量Dc 0.894934003kg/s 冷凝液膜的Re 0963.2486704<2100管外冷凝表面传热系数α34蒸发段传热系数K E1污垢热阻及管壁热阻显热段传热系数 K L 传热管内釜液质量流速G h x e =0.24时 1/X tt x=0.4x e =0.096时 1/X tt沸腾侧Ri 0.000176821.310141W/(m 2*K)1.705037786kg/(m 2*h)1.096681074查图 3-29α0.411258594查图 3-29α0.21614.075571W/(m 2*K)2.2445306375097.37523E '234泡核沸腾压抑因数α泡核表面传热系数αnb以液体单独存在为基准的对流表面传热系数αi 对流沸腾因子F tp沸腾表面传热系数αv512传热面积裕度123循环系统的推动力1234循环阻力1沸腾传热系数KE1068.849683显热段LBC 和蒸发段LCD的长度显热段的长度LBC与传热管总长L的比值LBC/L显热段的长度LBC传热系数Kc实际需要传热面积Ac传热面积裕度H0.144578199m1060.89661241.625387680.419647001>30%循环流量校核x=xe/3=0.08时 Xttx=xe=0.24时 Xtt查表3-19根据焊接需要取l循环系统的推动力△pD2.9107545970.9118421241.0210199.61819Pa853.579805429.298644221458.633481473.62160720.01935044222.541743G=75.77945715v釜液在管程进口管内的质量流速G进口管长度与局部阻力当量长度Li管程进口管阻力△p1釜液在传热管内的质量流速G进口管内流体流动的摩擦系数λ传热管显热段阻力△p223汽相流动阻力△pV3的计算汽相在传热管内的质量流速Gv传热管内汽相流动的摩擦系数λ传热管内汽相流动阻力△pv3液相流动阻力△pL3的计算液相在传热管内的质量流速GL传热管内液相流动的摩擦系数λ传热管内液相流动阻力△pL3L0.018730423243.9942325397.842150.015710333389.01644034963.0115092.9442210651518.253088 45传热管内两相流动阻力△p3蒸发段管内因动量变化引起的阻力系数M蒸发段程管内因动量变化引起的阻力△p4汽相流动阻力△pV5的计算管程出口管中汽液相总质量流速G435.4999007管程出口管的长度与局部阻力的当量长度之和l'管程出口管中汽相质量流动雷诺数Rev4157044.507管程出口管汽相流动阻力△pV556.66054278液相流动阻力△p L5的计算管程出口管中液相质量流速G L 管程出口管液相流动摩擦系数λ管程出口液相流动阻力△p L5管程出口管中两相流动阻力△p 5系统阻力△p f9894.044432Pa1.0308846161.01---1.05循环推动力与循环阻力的比值△p D /△p fL 330.97992450.01553897228.01315621931.604611热导率λc0.683W/(m*K)P密度ρc958.4kg/m3液相热导率λb0.1387W/(m*K)液相密度ρ3b435kg/m表面张力σb0.0045N/m汽相密度ρv30kg/m3蒸发质量流量Db10.056kg/s传热系数K800传热面积Ap55.20029096m2厚度δ3mm长度L 4.5m 管心距t47.5mm b11.5368973L/Ds=5 (4-6) 5.625循环流量Wt41.9kg/s雷诺数Re216512.7347普朗特数Pr 1.7361212306.073174W/(m2*K)传热管外单位润湿周边上凝液质量流量M0.068151/(m*s) 6276.025772W/(m2*K)m2*K/W冷凝侧R00.00028m2*K/W管壁热阻RW00.9118421240.4 2.4315601282127.19757W/(m2*K)两相对流表面传热系数αtp4774.560116W/(m2*K)18200000.00005m2*K/W0.032128489蒸发段LCD长度 4.355421801两相流的液相分率RL0.346424302两相流的液相分率RL0.199074417kg/(m2*s)雷诺数Rei3048499.305m摩擦系数λi0.01486174Pakg/(m2*s)雷诺数Rei216512.7347Pa473.6216072kg/(m2*s)kg/(m2*s)雷诺数Rev275561.6624Pakg/(m2*s)雷诺数ReL1446698.727PaPakg/(m2*s)管程出口管中汽相质量流速Gv40.78699237m管程出口管汽相流动摩擦系数λv Pa 两相流平均密度ρtp两相流平均密度ρtp104.519976kg/(m2*s)0.01457359170.3018110.6251kg/(m2*s)PaPa 管程出口管中液相质量流动雷诺数ReL1654899.62。

Aspen 设备工艺计算

南 京 工 业 大 学 包 宗 宏

4.3.1 釜式反应器 例4-4.用釜式反应器合成乙酸乙酯。 正反应方程式: CH3CH2OH + CH3COOH → CH3CH2COOCH3 + H2O 5.95 107 8 r1 k1 Cethanol Cacid 1.9 10 exp( )Cethanol Cacid RT 逆反应方程式 : CH3CH2COOCH3 + H2O → CH3CH2OH + CH3COOH

化工计算与软件应用

第四章 设备工艺计算

1

化工流程设计、物料衡算、热量衡算完成之后,化工工艺 设计的另一重要工作是进行设备的工艺计算、选型与核算, 为车间布置设计、施工图设计及非工艺设计项目提供依据。 设备的工艺计算、选型与核算知识与方法在多门化工专业 基础课程中都有介绍,这些基础知识将有助于人们更好地使 用ASPEN PLUS 软件进行化工设备的工艺计算。

4.3.1 釜式反应器 解:

南 京 工 业 大 学 包 宗 宏

23/30

4.3.2 管式反应器 管式反应器的特点是传热面积大,传热系数较高,反应可以 连续化,流体流动快,物料停留时间短,可以控制一定的温度 梯度和浓度梯度。根据不同的化学反应,可以有直径和长度千 差万别的型式。此外,由于管式反应器直径较小(相对于反应 釜)因而能耐高温、高压。由于管式反应器结构简单,产品稳 定,它的应用范围越来越广。 管式反应器可以用于连续生产,也可以用于间歇操作,反应 南 京 物不返混,管长和管径是反应器的主要指标,反应时间是管长 工 业 的函数,管径决定于物料的流量,反应物浓度在管长轴线上, 大 浓度梯度分布,不随时间变化。 学

4.3 反应器 对于存在化学反应的化工过程,反应器是整个化工工艺流程 的核心,是化工装置的关键设备,反应物在反应器内通过化学 反应转化为目标产物。由于化学反应种类繁多、机理各异,反 应器的类型和结构也差异很大。反应器操作性能的优良与否, 与设计过程息息相关。 反应工程课程对反应器的基础理论、设计方程等均进行了详 细地介绍。这些基础理论不仅是手工设计反应器的依据,也是 南 京 编制各种模拟软件的依据。由于涉及反应器的各种设计方程异 工 业 常繁复,手工计算往往令人望而却步,或是采用简化方法进行。 大 学 现在各种模拟软件的普及,为反应器的严格设计计算提供了条 包 件。

化工原理 再沸器计算(最终)

再沸器的选用 壳程 水蒸气立式热虹吸式再沸器100 冷凝温度潜热r℃ 2319.2 kJ /kgc黏度 μ0.283 mPa*s c管程 釜液温度 潜热r53℃310 kJ /kg b液相黏度 μ 0.07 mPa*s b液相比定压热容C 3.44 kJ /(kg*K) 0.0088 mPa*s0.000226 m 2*K/kgpb汽相黏度μvs估算设备尺寸传热温差△t 47℃m 再沸器热流量Q 2075530.94 W38 m m传热管规格(外径d ) 0110800T显热段传热系数K 传热管出口处汽化率x 0.24L e1 传热管内质量流速G473.6216072 kg/(m 2*s)显热段传热管内表面传热系数 α i2蒸汽冷凝的质量流量Dc 0.894934003 kg/s 963.2486704 <2100 冷凝液膜的Re 0 管外冷凝表面传热系数 α3 污垢热阻及管壁热阻 沸腾侧Ri 0.0001764蒸发段传热系数K1显热段传热系数 K 821.310141 W/(m 2*K)LE传热管内釜液质量流速G 1.705037786 kg/(m 2*h) 1.096681074 查图 3-29α h1/XeE x=0.4x =0.096时 1/X 0.411258594 查图 3-29α ' 0.2e t t 2 泡核沸腾压抑因数α 泡核表面传热系数α1614.075571 W /(m 2*K) nb3 4以液体单独存在为基准的对流表面传热系数α i 对流沸腾因子F 2.244530637 5097.37523tp沸腾表面传热系数α v5 沸腾传热系数K 1068.849683E显热段L 和蒸发段L 的长度 B C C D1 2显热段的长度L 与传热管总长L 的比值L /L B C B C 显热段的长度L0.144578199 m BC 传热面积裕度1 2 3传热系数Kc实际需要传热面积Ac 传热面积裕度H1060.896612 41.625387680.419647001 >30%循环流量校核循环系统的推动力12.910754597e2 0.9118421241.02 e3 查表3-19根据焊接需要取l4循环系统的推动力△p 10199.61819 Pa D 循环阻力1釜液在管程进口管内的质量流速G 进口管长度与局部阻力当量长度Li 853.579805429.29864422 1458.633481 管程进口管阻力△p 1 23釜液在传热管内的质量流速G 进口管内流体流动的摩擦系数λ 473.6216072 0.019350442 22.541743传热管显热段阻力△p 2汽相流动阻力△p 的计算 G =75.779457150.018730423 243.9942325 V3 汽相在传热管内的质量流速G v 传热管内汽相流动的摩擦系数λ v传热管内汽相流动阻力△p v3 液相流动阻力△p 的计算 L3 液相在传热管内的质量流速G 397.84215 0.015710333 389.01644034963.011509 L 传热管内液相流动的摩擦系数λ L传热管内液相流动阻力△p L3传热管内两相流动阻力△p 34 5蒸发段管内因动量变化引起的阻力系数M 2.944221065 蒸发段程管内因动量变化引起的阻力△p 1518.253088 4 汽相流动阻力△p 的计算 V5管程出口管中汽液相总质量流速G435.4999007 管程出口管的长度与局部阻力的当量长度之和l '管程出口管中汽相质量流动雷诺数Re4157044.507 56.66054278v管程出口管汽相流动阻力△p V5液相流动阻力△p 的计算L5管程出口管中液相质量流速G 330.9799245 0.01553897 228.01315621931.604611L管程出口管液相流动摩擦系数λL管程出口液相流动阻力△pL5管程出口管中两相流动阻力△p5系统阻力△p9894.044432 Paf循环推动力与循环阻力的比值△p /△p 1.030884616 1.01---1.05Df热导率λ 0.683 W/(m*K) 958.4 kg/m 3 P 1820000c密度ρc液相热导率λ 0.1387 W/(m*K)435 kg/m 3 b液相密度ρ b 表面张力σ 0.0045 N/m30 kg/m 3 b 汽相密度ρv蒸发质量流量D 10.056 kg/sb 传热系数K 800传热面积A 55.20029096 m 2p 厚度δ 3 m m 47.5 m m 5.625长度L 4.5 m11.5368973管心距tbL/Ds=5 (4-6)循环流量Wt 雷诺数Re41.9 kg/s216512.7347 普朗特数Pr 1.7361212306.073174 W /(m 2*K)传热管外单位润湿周边上凝液质量流量M 0.06815 1/(m*s)6276.025772 W /(m 2*K) m 2*K/W冷凝侧R 0.00028 m 2*K/W 管壁热阻R 0.00005 m 2*K/WW0 0.911842124 0.4 2.4315601282127.19757 W/(m 2*K) 两相对流表面传热系数α tp4774.560116 W /(m 2*K)0.032128489蒸发段L 长度 4.355421801C D两相流的液相分率R0.346424302 0.199074417两相流平均密度ρ 两相流平均密度ρ170.3018 110.6251Ltp tp两相流的液相分率RLkg/(m 2*s) 雷诺数Re3048499.305 im 摩擦系数λ i 0.01486174 Pa kg/(m 2*s) 雷诺数Re216512.7347275561.6624iPa473.6216072 kg/(m *s)2 kg/(m 2*s) 雷诺数RevPa kg/(m 2*s) Pa雷诺数Re1446698.727LPa管程出口管中汽相质量流速Gv 104.519976 0.01457359kg/(m 2*s)kg/(m 2*s) 40.78699237 m管程出口管汽相流动摩擦系数λ vPakg/(m2*s)管程出口管中液相质量流动雷诺数Re1654899.62LPaPa。

Aspen简捷法精馏塔设计计算解析

第 9页

5 塔Columns模块---简捷蒸馏模块

SCFrac (简捷法多塔蒸馏)

对每个塔段必需规定产品压力和基于进料流率

的产品流率或分率,对所有产品,除馏出物外 必须规定蒸汽与产品的比值。

计算中由于进行蒸汽计算,所以水必须被定义

为一个组分。所以水都与塔顶产品一起离开。

该模型不能处理固体,游离水计算可在冷凝器

5 简捷法精馏塔设计计算

1

第 1页

5 塔Columns模块

塔设备是化工生产中应用最为广泛的操作设备 之一,通常在其中进行蒸馏(精馏)、吸收和 萃取单元操作。吸收和蒸馏实际都是气液相平 衡的单元操作,只是蒸馏过程的热量平衡相对 更为复杂。

对塔设备可分为三大类:简捷法计算的蒸馏塔 、严格法计算的蒸馏塔和液-液萃取塔三类。

第 6页

5 塔Columns模块---简捷蒸馏模块

Distl(简捷法精馏核算)

Distl模型可以模拟一个带有一股进料和两种 产品的多级多组分的蒸馏塔,塔可带有分凝 器或全凝器。模型假定恒摩尔流和恒相对挥 发度。用Edimister法进行产品组成。

第 7页

5 塔Columns模块---简捷蒸馏模块

中完成。

第10页

5 塔Columns模块---简捷蒸馏模块

SCFrac (简捷法多塔蒸馏)

SCFrac估算:

产品组成和流率

每一段的级数

每一段的热或冷负荷

该模型不能处理固体,游离水计算可在冷凝器 中完成。

第11页

例5-1 简捷法精馏设计计算

• 利用精馏方法对附表中进料流 股进行分离,其压强为445830 Pa, 处于饱和液体状态。规定 该分离操作的轻、重关键组分 分别为N-Butane和I-Pentane, 塔顶产品中轻、重关键组分的 回收率(recovery)分别为0.99 08和0.0112,并规定操作采用 回流比为最小回流比的1.8倍。 体系热力学性质计算采用“SR K”模型方程。 试确定:该条件下的最小回流 比、理论板数、最小理论板数 及适宜的进料位置。 组分 Propane I-Butane N-Butane I-Pentane 流量 / kmol/s 0.0006 0.0013 0.0038 0.0025

Aspen Plus 上机指南1

Aspen Plus上机指南1——用RADFRAC模拟蒸馏塔要求:设计一个收率可达95%,而且在蒸馏物中乙烯纯度可达99%的的C2分离器。

进料条件如下:Component Hydrogen- H2Methane-CH4 Ethylene-C2H4Ethane-C2H6 Propylene- C3H6-2 Mole Fraction0.000140.001620.757460.240030.00075我们将用DSTEU模型来模拟操作条件,在P=18 bar, RR=3.1和basis=100 lbmol/hr 的条件下运行,DSTEU模型,DSTEU模型可以作为一个用部分冷凝器或全冷凝器且单进物料双产物蒸馏塔的捷径。

然后,将利用这些计算结果做一个RADFRAC分析,RadFrac 是一个严格模型用于模拟所有类型的多级气-液精馏操作,需要用到一个全冷凝器,同时设置乙烯的蒸馏纯度为99%。

运用DSTWU模型模拟的步骤如下1.在流程图窗口插入一个DSTWU塔,一股进料物流从塔左侧进入,两股产品物流从塔上下侧流出,如下图所示:注意:物流编号随后将很重要,所以保证你做的图和下图保持一致2.点击NEXT按扭,然后输入“DSTWU Distillation Example”作为标题。

3.点击NEXT按扭,然后你将进入到组分-说明窗口。

4.输入进料物流的组分,如下图:5.点击NEXT按扭,将出现物性方法窗口,选择PENG-ROB方法.6.点击NEXT按扭两次,然后点击OK,然后就进入了物流1-输入-说明窗口。

7.输入下列数据:Pressure 18 barVapor Fraction 0Composition Basis Mole FractionHYDROGEN 0.00014METHANE 0.00162ETHANE 0.24003ETHYLENE 0.75746PROPYLEN 0.00075Total Mole Flow 100 lbmol/hr8.点击NEXT按扭,将出现模块-B1-输入-说明窗口。

(整理)21ASPEN再沸器冷凝器计算.

四、环境影响的经济损益分析物流轻不良环境影响的对策和措施。主要包括预防或者减轻不良环境影响的政策、管理或者技术等措施。32

183.21

(二)规划环境影响评价的技术依据和基本内容压力Kg/cm2G

2.间接市场评估法3.50

10

环境影响的经济损益分析,也称环境影响的经济评价,即估算某一项目、规划或政策所引起的环境影响的经济价值,并将环境影响的经济价值纳入项目、规划或政策的经济费用效益分析中去,以判断这些环境影响对该项目:规划或政策的可行性会产生多大的影响。对负面的环境影响估算出的是环境费用,对正面的环境影响估算出的是环境效益。

三、设计思路

1、冷凝聚器

2、再沸器:先设计大致换器、再考虑安装高度

四、软件版本

采用ASPEN PLUS软件12.1版本,文件保SMRE.APW

冷凝器、再沸器计算及安装高度计算

(6)对建设项目实施环境监测的建议。

一、

二、(四)建设项目环境影响评价的内容在流程设计例题的基础上,设计两塔的冷凝器、再沸器并计算再沸器的安装高度。

1.环境总经济价值的构成二、需要输入的主要参数

1.环境影响评价工作等级的划分1、装置公用工程数据

(四)建设项目环境影响评价的内容

化工原理 再沸器计算(最终)

蒸汽压曲线斜率(△t/△p)s

估算设备尺寸

0.000226 m2*K/kg

传热温差△tm

47 ℃

再沸器热流量Q

2075530.94 W

传热管规格(外径d0)

传热管数NT 壳径Ds 进口管直径Di

38 mm

102.7532084

110

614.5026232

800

250 mm

出口管直径D0

传热系数校核

350 mm

3 mm 47.5 mm 5.625

长度L b

4.5 m 11.5368973

循环流量Wt

41.9 kg/s

雷诺数Re

216512.7347 普朗特数Pr

2306.073174 W/(m2*K) 传热管外单位润湿周边上凝液质量流量M

1.736121 0.06815 1/(m*s)

6276.025772 W/(m2*K)

958.4 kg/m3

液相热导率λb 液相密度ρb 表面张力σb 汽相密度ρv 蒸发质量流量 Db

0.1387 W/(m*K) 435 kg/m3

0.0045 N/m 30 kg/m3

10.056 kg/s

1820000

传热系数K 传热面积Ap 厚度δ 管心距t L/Ds=5 (4-6)

800 55.20029096 m2

104.519976 kg/(m2*s) 0.01457359

1654899.62

Pa Pa

管程出口管中汽液相总质量流速G

435.4999007

管程出口管的长度与局部阻力的当量长度之和l'

管程出口管中汽相质量流动雷诺数Rev

4157044.507

Aspen作业

Aspen Plus模拟最后考核三道题1.精馏乙苯(Ethyl)和苯乙烯(Styrene)分离问题,进料压力1.5bar,温度45℃,进料总流率100kmol/hr,组成为0.58(乙苯摩尔分数),物性方法选择UNIQUAC。

使用蒸馏中RadFrac模块平衡精馏进行分离,塔板为21块理论板(不含冷凝器、再沸器),第14块板进料(Above-Stage)。

冷凝器(选用全凝器)压力为0.5bar,再沸器压力为2.0bar。

(1)当馏出液流量与进料液流量比为0.3(D/F),回流比为6时,求馏出液与塔釜中乙苯的摩尔分数;(2)分离要求:塔顶乙苯的摩尔分数为0.92,回流比范围5-13;塔釜中乙苯的摩尔分数0.22,D/F范围0.2-0.8.求满足要求时R与D/F的值;(3)在满足(2)的前提下,求改变进料塔板的位置对回流比R/冷凝器热负荷的影响。

(进料板位置取值范围11-15)解:(1)Components-Specifications-Section(输入组分):component ID-find乙苯(Ethyl)C8H10和苯乙烯(Styrene)C8H8 (2)选择物性方法Methods-Specifications:UNIQUAC(3)Simulation流程建立:Simulation-Separator(分离器选择RadFrac严格计算)-material(F、D、W)(4)输入流股F的参数设定:进料压力 1.5bar,温度45℃,进料总流率100kmol/hr,组成为0.58(乙苯摩尔分数),0.42苯乙烯。

(5)Block-configuration-计算类型(默认第一个平衡级精馏)-塔板数21-冷凝器total-再沸器kettle-相态(vapor-liquid-convergence)-标准算法-操作条件:设定馏出比distillate to feed ratio 0.3,实际回流比reflux ratio6streams:F-14-(Above-Stage);pressure:stagel: 0.5bar、column pressure=2-0.5bar(6)Next-run-result-summary-Balance-Split Fraction(7)Block-set up- design-New-Type:mole purity(摩尔纯度)塔顶乙苯的摩尔分数为0.92,;塔釜中乙苯的摩尔分数0.22,(8)Vary(1)回流比Reflux ratio:上下限,5-13;(2)馏出比D/F0.2-0.8 (9)Run(10)Control panel-B1-Specification Summary(11)灵敏度分析改变进料位置对R的影响:Mode Analysis Tools-sensitivity-S1-input:-Vary-New-Block Var-Block:B1-Variable: (Feed-Stage)-ID1:F-Specify limits: (11-15)-increment:1-Define-New(CAL-RR)- Variable: (CAL-RR)-Catrgory:Blocks-Reference, Variable:RR-Fill Variables输入完整-run(12)进料位置对Q的影响:Analysis-NQ curves-New(命名)-specifications:-Totol stage optimization:15-25-Feed tray optimization-Feed stream:F-Objective function(优化目标)-Minimize:Mole Rr-run(13)综上所述:1.当馏出液流量与进料液流量比为0.3(D/F),回流比为6时,馏出液乙苯的摩尔分数为0.815763与塔釜中乙苯的摩尔分数为0.184237;2.满足分离要求(塔顶乙苯的摩尔分数为0.92,回流比范围5-13;塔釜中乙苯的摩尔分数0.22,D/F范围0.2-0.8)时R为7.86032与D/F=0.514286;3. 如上图所示改变进料塔板的位置对回流比R/冷凝器热负荷的影响。

利用Aspen模拟软件优化冷凝法油气回收工艺

利用Aspen 模拟软件优化冷凝法油气回收工艺黄维秋 彭 群 李贝贝(江苏工业学院油气储运技术省重点实验室)摘 要 利用Aspen 模拟软件研究了冷凝法油气回收率与系统能耗的关系,并对冷凝回收工艺进行了优化。

研究结果认为:油气回收工艺宜设计为三段制冷工艺。

当其制冷温度依次为2 、-30 及-80 时,即可以确保国家规定的95%以上的回收率,且系统能耗几乎控制在最低;当其制冷温度依次为2 、-30 及-120 时,回收率可高达99.62%,而系统能耗不会剧增。

关键词 油气回收 冷凝 Aspen plus 模拟软件DOI:10.3969/j.issn.1007-3426.2009.04.012石油、石化、涂料、交通、电子等行业在生产、储运、销售、使用汽油等轻质油品的过程中,存在严重的油气排放。

油气回收技术可用来控制油气蒸发排放并回收有价值资源。

随着 储油库大气污染物排放标准!等三个国家标准[1-3]的颁布实施,国内对各种场合油气排放将采取更实质性的监督及治理,以满足健康、安全、环保、节能减排等方面的要求。

目前,油气回收方法主要有吸附法、吸收法、冷凝法及膜法等,各种方法都具有优缺点及适用范围[4]。

油气冷凝回收系统(Vapor Condensation Recovery System,VCRS)是利用制冷剂通过热交换器进行冷凝分离油气和空气混合气,并可直接回收到油品,无二次污染,但因投资成本和运行费用较高,难以得到推广。

本文利用A spen plus 11.1模拟软件,研究冷凝法油气回收率与系统能耗的关系,并优化冷凝回收工艺,进而为推广应用提供技术支撑。

表1 油气冷凝回收系统进口油气组成油气样品体积分数,%C 1C 2C 3C =3iC 4nC 41-i C =4iC =4t -2-C =4 c -2-C =4iC 5nC 5∀C 5=>C 5∀H C #∀A i r ∃S 10.010.160.95 2.030.830.600.330.500.690.718.69 1.22 4.85 2.3523.9276.08S 20.040.220.02 2.14 5.58 1.310.750.450.710.890.8710.83 1.42 5.4430.6769.33S 30.000.12 1.59 4.15 1.380.94 1.010.550.860.9412.77 1.886.40 1.9434.5365.36S 40.402.652.410.92 6.41 3.57 6.010.103.012.338.110.120.106.9342.8757.13注:#表示油气中轻烃组分的体积分数之和;∃表示油气中空气的体积分数之和。

压缩机的Aspen模拟计算过程

一、 流程简介

目前,在蒸发作业中广泛使用的仍是多效蒸发装置,与单效比较,这种操作有一定的节能效果,但要用大量的从锅炉产生的生蒸汽作为加热源,蒸汽再压缩式热泵装置,在正常运转时,除了原料预热使用少量的生蒸汽外,不再需要外来蒸汽的供应,当然,压缩机还需要一定的电能来驱动,但总的来说,蒸汽再压缩热泵装置比传统的蒸发操作具有显著的节能效果。

用Aspen 模拟的过程如下:

从蒸发器出来的二次蒸汽压强为0.48MPa ,流量为2491.9kg/h ,在饱和状态下,其温度为150℃,经离心压缩机J101压缩后,得到另外一股升温升压的蒸汽,设压缩机多变效率为0.75,驱动机构的机械效率为 0.95,压缩机模型采用ASME 多变模型 (Polytropic using ASME method )。

二、 模拟步骤

1、全局设置:

压

缩 机

蒸发器

S

H D ,0

00

0,x ,L h T 2

1,H W

2、输入组分:

3、选择物性方法:

4、输入物流:

5、输入设备模块参数:

6、。

[整理]21-ASPEN_再沸器冷凝器计算

![[整理]21-ASPEN_再沸器冷凝器计算](https://img.taocdn.com/s3/m/93ba4c26cc7931b765ce15ff.png)

(4)化工、冶金、有色、建材、机械、轻工、纺织、烟草、商贸、军工、公路、水运、轨道交通、电力等行业的国家和省级重点建设项目;

6.提出安全对策措施建议3.50

(7)列出安全对策措施建议的依据、原则、内容。温度℃

32

《建设项目安全设施“三同时”监督管理暂行办法》(国家安全生产监督管理总局令第36号)第四条规定建设项目安全设施必须与主体工程“同时设计、同时施工、同时投入生产和使用”。安全设施投资应当纳入建设项目概算。并规定在进行建设项目可行性研究时,应当分别对其安全生产条件进行论证并进行安全预评价。(1)前期准备工作。包括明确评价对象和评价范围,组建评价组,收集国内外相关法律、法规、规章、标准、规范,收集并分析评价对象的基础资料、相关事故案例,对类比工程进行实地调查等内容。183.21

10

三、设计思路

1、冷凝聚器

2、再沸器:先设计大致换器、再考虑安装高度

四、软件版本

采用ASPEN PLUS软件12.1版本,文件保SMRE.APW

3.划分评价单元冷凝器、再沸器计算及装高度计算

一、在流程设计例题的基础上,设计两塔的冷凝器、再沸器并计算再沸器的安装高度。

环境影响经济损益分析一般按以下四个步骤进行:二、需要输入的主要参数

1、装置公用工程数据

在可行性研究时应进行安全预评价的建设项目有:表17.1公用工程数据

物流参数

CW

B.可能造成重大环境影响的建设项目,应当编制环境影响报告书LS

用-Aspen-Plus软件设计冷凝器

用Aspen-Plus软件设计冷凝器问题叙述:要将1atm,101℃的饱和水蒸气冷凝下来,采用340 K ,1 atm.的乙二醇作为冷物料。

所有的水蒸气都要被冷凝。

设备管理器推荐采用垂直逆流换热器,,蒸汽走管程,压力降不考虑。

过程示意图如下:设计一般规则:当固体表面的温度低于饱和蒸汽的温度时,就会发生冷凝。

冷凝有两种形式:膜状和滴状。

后者的传热系数更高,但是一般需要在表面覆盖能达到滴状的装置。

因此,一般的冷凝器设计的时候都假设为膜状冷凝,我们这个例子也如此。

与加热蒸发设计一样,冷凝的传热系数以103 W/ m K计量。

在这个例子中,采用垂直冷凝器,冷凝物在管内冷凝。

蒸汽在管内从上自下流动而乙二醇在壳程逆流流动。

由于用Aspen估算传热系数不是太准确,因此需要人工计算传热系数。

但是,用人工计算是比较繁琐的,一般采用系统的热量衡算程序来解决此问题。

首先通过从HeatX图标上选择模块来建立流程。

当流程完成以后(如上图所示),输入其它的必要信息:名称、物性方法、给定的物流数据。

现在进入到换热器的Setup页面,(如左图所示),设置“Hotstream outlet vaporfraction.”的值为0.0,就是说蒸汽离开换热器的时候是饱和水,在此基础上作简化计算。

流动为逆流操作。

点击Next运行模拟。

这是简化计算的结果。

注意检查所有物流的出口条件。

蒸汽完全冷凝,乙二醇的温度升高到设计温度365K,同时注意饱和蒸汽的温度。

返回到Setup,将计算改为“Detailed.”。

换热器的规定不变。

现在点击到U-methods页面,规定总传热系数用“Film coefficients”计算。

下一页将详细说明各传热系数的算法。

(这仅是计算冷凝器传热系数的一种方法,还可调用Fortran 子程序计算系数,参见文献1)上图所示是Film Coefficients的输入页面。

向前面一个例子一样,我们需要手工输入传热系数(参见文献2)。