汽车安全带设计

汽车安全带设计

03

芳纶纤维材料:具 有高强度、高弹性、 耐高温等优点,适

用于安全带生产

安全带舒适性设计

材料创新:使用 更柔软、舒适的 材料,提高乘坐 体验

01

04

集成功能:将安全 带与其他功能集成, 如座椅加热、通风 等,提高舒适性

结构优化:优化 安全带结构,减

轻束缚感

02

03

自适应设计:根 据乘客体型生侧翻 时避免被抛出车外

降低交通事故伤亡率

安全带可以有 效降低交通事 故中的伤亡率

安全带可以防 止乘客在车辆 碰撞时受到严

重伤害

安全带可以减 轻乘客在车辆 碰撞时的冲击

力

安全带可以保 护乘客在车辆 碰撞时的头部

和颈部

符合法规要求

01

汽车安全带的设计必须符合国家或行业标准

智能安全带技术还可以与车辆 的其他安全系统进行集成,以 提高车辆的整体安全性能。

安全带新材料应用

聚氨酯材料:具有 高强度、高弹性、 耐磨损等优点,适 用于安全带生产

01

04

纳米材料:具有高 强度、高弹性、耐 磨损等优点,适用 于安全带生产

碳纤维材料:具有 高强度、低重量、 耐高温等优点,适

用于安全带生产

安全带的创新与发展

智能安全带技术

智能安全带技术是一种利用传 感器和算法来实时监测乘客的 安全带使用情况,并自动调整 安全带的松紧度,以提高乘客 的安全性和舒适性的技术。

智能安全带技术还可以在发生 碰撞时自动收紧,以保护乘客 的安全。

智能安全带技术可以实时监测 乘客的坐姿、体重、身高等信 息,并根据这些信息自动调整 安全带的松紧度,以适应不同 乘客的需求。

带松紧度

安全带的普及与教育

安全带总成设计规范

内饰系统安全带总成设计规范编制校对审核版本R02日期目录1.规范适用范围 (2)2.法规要求 (2)3.安全带总成概述 (2)4.设计构想 (3)4.1设计原则 (3)4.2标识要求 (4)4.3设计参数 (4)5.安全带的布置 (4)5.1输入条件 (4)5.2下部固定点的布置(L1点,L2点)(图一) (5)5.3上部固定点的布置(图一) (6)5.4卷收器定位结构的形式 (8)5.5固定点螺纹孔尺寸 (8)6.其它要求 (8)1.规范适用范围适用于M1类车辆的安全带布置及校核。

2.法规要求GB11552 轿车内部凸出物GB8410 汽车内饰材料的燃烧特性GB14166 机动车成年乘员用安全带和约束系统GB14167 汽车安全带安装固定点QC244 汽车安全带动态性能要求和试验方法QC/T712 汽车安全带装置固定连接用焊接螺母3.安全带总成概述定义:具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车是通过限制佩戴着身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

功能:为乘客舱乘员提供被动性安全保护,当车辆发生紧急制动或碰撞时,可以将乘员固定在座椅上,减轻因撞击造成的伤害。

分类:按固定方式不同,安全带可分为两点式、三点式、四点式等;按智能化程度可分为主动式安全带、被动式安全带;除了上述两种分类,还可以根据安全带高度是否可调,卷收器是否具有预紧、限力功能进行分类。

构成:以常用的三点式安全带为例,安全带总成的构成见下图4.设计构想4.1设计原则满足功能要求:安全带或约束系统的设计和制造应保证,当正确安装和由乘员正常使用时,其功能正常,并在交通事故中降低对身体的伤害程度。

满足性能要求:为满足产品的法规规定的锁止条件时的锁止要求,首先应该满足安全带卷收器的角度要求,一般安全带卷收器都是有一定的角度要求的,这个角度的误差(包括制造误差)是±3°,法规规定当车辆倾斜≤12°时,车辆不得锁止,>27°时车辆必须锁止。

汽车安全带设计

2020/8/13

概述

安全带作用原理: 当碰撞事故发生时,安全带起作用,锁

止机构开始工作,安全带被锁紧,而不能 自由地从卷收器中抽出,从而将乘员“束缚” 在座椅上,力求使乘员的头部、胸部不至 于向前撞到转向盘、仪表板及挡风玻璃上 ,减少乘员发生二次碰撞的危险,同时避 免乘员在车辆发生滚翻等危险情况下被抛 离座椅。

静态实验和动态实验; 2. 关键参数为:安全带物理特性参数、卷收

器特性、安装点位置、上导向件特性等。 3. 可分多刚体的弹性体模拟拉带,也可以利

用有限元模拟拉带。

2020/8/13

MADYMO环境 中的安全带模型

2020/8/13

安全带模型分析

安全带伸长量与拉力关系曲线:

安全带的不同等级值 :

2020/8/13

2020/8/13

2020/8/13

2020/8/13

性能试验

我国GB14166—1993《汽车安全带性能 要求和试验方法》强制标准中规定了汽车 安全带的性能指标,并提出了检测安全带 性能的试验方法。

2020/8/13

安全带模块环境试验:热、湿、粉尘等 性能试验:

静态试验 拉伸强力试验机上测试,(220±20)mm的夹

又能快速解脱的连接装置,其功用是用以 接合或脱开安全带。

2020/8/13

上导向件: 功用为使之带能够方便的拉出和回收

到卷收器中。

2020/8/13

长度调整机构特点: 长度调整机构是指为了适应乘员的体

形调整织带长度的机构。

2020/8/13

设计原理

2020/8/13

2020/8/13

2020/8/13

安全带模型分析结论

汽车安全带固定点设计(案例)

安全带固定点设计一、概述:在汽车设计中,安全带固定点影响汽车的舒适性和安全等方面,在进行布置设计时必须考虑视野是否符合法规要求,是否能够满足使用要求。

本方法采用Catia软件进行设计。

二、引用文件:下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 14167-2006 汽车安全带安装固定点三、定义R 点或乘坐基准点制造厂规定的H点,每个乘座位置的最后面的正常驾驶和乘座位置。

安全带固定点在车身、座椅或车辆其他部分的构件上用于安装、固定安全带总成的零部件。

H点指三维H点确定装置的躯干与大腿的铰接中心,他位于此装置的两侧H点标记钮间的中心线上;S S为安全带上有效固定点至平行与车辆纵向中心平面的基准平面P的距离。

四、设计要求一、下固定点1)前排座椅α1(非带扣侧)应在30°~80°范围内,α2(带扣侧)应在45°~80°范围内,前排座椅所有可正常移动的位置,角度要求同上,在所有正常乘坐位置,α1和α2中至少有一个恒定值时(如固定点在座椅上),其值应为60°±10°。

对于带有调节机构的可调座椅,当靠背角小于20°时,α1可以低于以上规定的最小值(30°),但在任何正常使用位置均不得小于20°2)后排座椅所有后排座椅的α1和α2应在30°~80°范围内;如果后排座椅是可调的,则在所有正常移动位置,上述要求均有效。

3)分别通过同一安全带的两个下固定点L1和L2,且平行于车辆纵向中心平面的两个垂直平面间的距离不得小于350mm。

L1和L2点应在座椅中心面两侧,且任一点距该平面不得小于120mm。

行车安全带配置规定

行车安全带配置规定1. 前言在道路交通中,行车安全是至关重要的。

安全带是一种被广泛使用的安全设备,它能够在车辆发生碰撞或急刹车时保护驾驶员和乘客的生命安全。

为了确保人们的行车安全,各国都制定了行车安全带的配置规定。

本文将介绍行车安全带的配置规定以及其对于驾驶员和乘客的重要性。

2. 安全带的作用和类型安全带是一种能够将驾驶员和乘客牢固地固定在座位上的装置。

在车辆发生碰撞时,安全带能够减少人体碰撞车内部分或全部硬物的力度,从而有效避免或减轻伤害的发生。

根据安全带的形式,可以分为以下几种类型: - 三点式安全带:由一个斜带和两个横带组成,分别系在肩部和腰部。

- 四点式安全带:在三点式安全带的基础上增加了一个附着在座椅上的横带,进一步增加了固定力。

- 五点式安全带:在四点式安全带的基础上增加了一个穿过双腿的附着带,提供更全面的保护。

3. 行车安全带配置规定注意:以下规定可能会因国家和地区的不同而有所差异。

请以当地的法律法规为准。

3.1 驾驶员的安全带配置规定驾驶员是车辆的掌控者,其安全至关重要。

根据行车安全带的配置规定,驾驶员需要满足以下要求: - 驾驶员必须佩戴安全带。

- 安全带必须正确定位,即穿过肩膀、胸部和髋部。

- 安全带必须调整到适合自己身材的长度,确保能够固定身体但不会太过紧绷。

- 安全带连接处不得有损坏或破损。

3.2 乘客的安全带配置规定乘客的安全同样重要,因此行车安全带的配置规定也适用于乘客。

以下是乘客的安全带配置规定: - 所有乘客,包括前排和后排乘客,都需要佩戴安全带。

- 安全带必须正确地穿过肩膀、胸部和髋部,并调整合适的长度。

- 安全带连接处不能有损坏或破损。

乘客的数量和位置也会对安全带的配置有所影响: - 如果车辆座位数不够以容纳所有乘客,那么未获得座位的乘客需要等候其他车辆的到来。

- 每个座位只能允许一个乘客,并且必须佩戴安全带。

- 对于儿童乘客,应根据其年龄、身高和体重使用相应的安全座椅系统或儿童安全带。

汽车安全带设计指导书

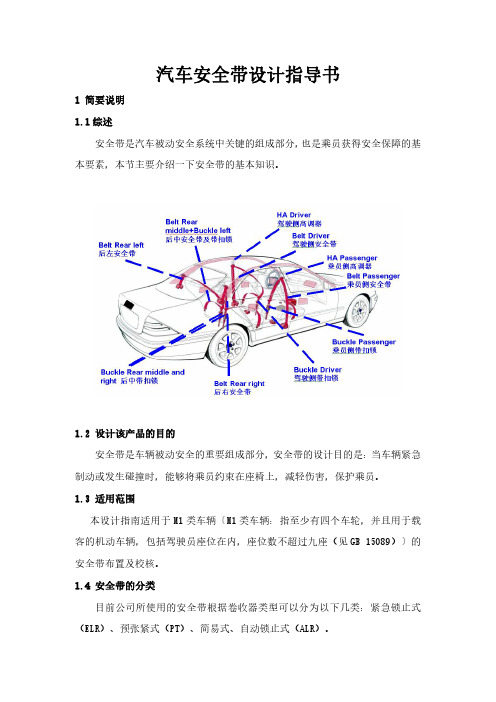

汽车安全带设计指导书1简要说明1.1综述安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本节主要介绍一下安全带的基本知识。

1.2设计该产品的目的安全带是车辆被动安全的重要组成部分,安全带的设计目的是:当车辆紧急制动或发生碰撞时,能够将乘员约束在座椅上,减轻伤害,保护乘员。

1.3适用范围本设计指南适用于M1类车辆〔M1类车辆:指至少有四个车轮,并且用于载客的机动车辆,包括驾驶员座位在内,座位数不超过九座(见GB15089)〕的安全带布置及校核。

1.4安全带的分类目前公司所使用的安全带根据卷收器类型可以分为以下几类:紧急锁止式(ELR)、预张紧式(PT)、简易式、自动锁止式(ALR)。

1.4.1紧急锁止式紧急锁止式安全带只在紧急状态下将安全带锁止,约束乘客运动,保护乘客安全。

正常情况不妨碍乘客身体自由。

其工作原理详见本章第1.6节“安全带卷收器工作原理”。

1.4.2预张紧式在发生撞车事故时,在普通安全带约束之外的身体肌体末端仍然有可能触及汽车挡风玻璃等部位而使乘员受轻伤;预紧式安全带因此设计出来;利用撞车时的加速度击发气体发生器,产生的气体膨胀力使卷收器反向旋转而收紧织带,将乘客向后拉向座椅,从而更可靠地保护乘客的人身安全;为了避免回收力过大而造成对老弱和年幼者的意外伤害,故有的卷收器设计有限力器,用以吸收多余的可能造成伤害的能量,一般搭配安全气囊使用;1.4.2.1安全带预张紧装置原理当事故发生时,人向前,座椅往后,此时如果安全带过松.则后果很可能是:乘员从安全带下面滑出去,或者人已碰到了气囊,而此时安全带由于张紧余量过大而未能及时绷紧,即未能像希望的那样先期吃掉一部分冲力,而是将全部负担都交给了气囊。

这两种情况都有可能导致乘员严重受伤。

但问题是,正确安装的安全带,其松动余地来自何方?一是由于乘员的衣服本身有一定的厚度,另外在安全带装置中也多少隐藏了部分松动余地,这种余地无法消除,但真遇到事故时,还就应该尽量消除。

汽车安全带设计指南

汽车安全带设计指南

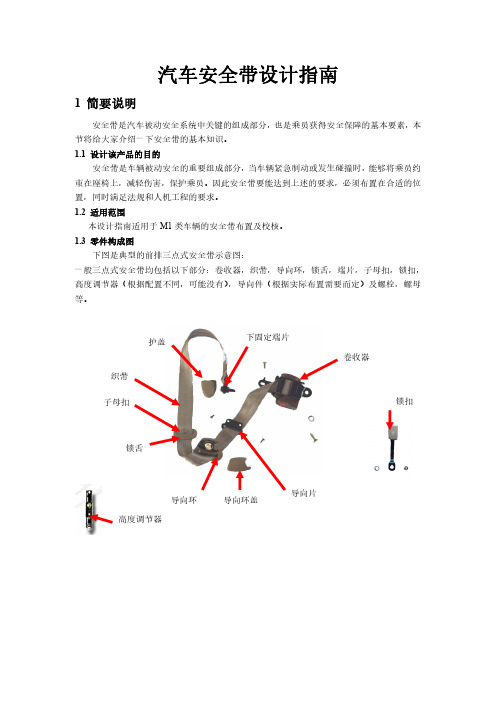

1 简要说明

安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本 节将给大家介绍一下安全带的基本知识。 1.1 设计该产品的目的

安全带是车辆被动安全的重要组成部分,当车辆紧急制动或发生碰撞时,能够将乘员约 束在座椅上,减轻伤害,保护乘员。因此安全带要能达到上述的要求,必须布置在合适的位 置,同时满足法规和人机工程的要求。 1.2 适用范围

卷收器 锁扣

锁舌

Байду номын сангаас

导向环 高度调节器

导向环盖

导向片

下图是双头扣环和两点式的安全带,也称两点式腰带。 双头扣环

腰带

2 设计构想(思想、理念)

2.1 设计原则 2.1.1 该零件的功能要求

安全带要求在车辆发生紧急制动或倾斜,碰撞等情况时能够将乘员约束在座椅上。这项 功能在法规中有相应的要求。 2.1.2 该零件的顾客要求

本设计指南适用于 M1 类车辆的安全带布置及校核。 1.3 零件构成图

汽车安全性创新设计课程安全带创新设计

20

带扣的特点: 带扣是既能把乘员约束在安全带内,

又能快速解脱的连接装置,其功用是用以 接合或脱开安全带。

21

上导向件: 功用为使之带能够方便的拉出和回收到

卷收器中。

22

长度调整机构特点: 长度调整机构是指为了适应乘员的体

16

卷收器分类: 无锁式卷收器 自锁式卷收器 紧急锁止式卷收器

17

紧急锁止式卷收器又可分为: 1. 织带拉出加速度敏感式(又称织带敏感式) 2. 汽车加速度敏感式(又称车体敏感式) 3. 对上述两者均敏感的复合敏感式 卷收器锁止的基本工作原理分两类: 1. 外缘锁止式 2. 中心锁止式机构

锁止状态

18 织带拉出方向

4

5

6

3

2

1

织带拉扯加速度敏感式锁止机构 1-棘轮止动杆 2-棘轮 3-接合齿圈

4-感应弹簧 5-心轴 6-锁止臂

19

6 5

4

未锁止状态

织带拉出方向

7

8 9 10 11 12

3

倾斜

2 1

锁止状态

图6-8 车体加速度敏感式锁止机构 1-止动爪 2-棘轮止动杆 3-棘轮 4-接合齿圈 5-感应弹簧 6-惯性块

3

V1代表车的速度,V2代表乘员速度,ΔV代表二次碰撞速度

4

安全带的应用:

1. 1907年,2点式安全带获得专利 2. 1963年,瑞典注册了布莲(Nils Bohlin)发明

的“V”字形三点式安全带。 3. 1967年,布莲在美国发表了《28,000宗意外报

告》,扭转了美国对安全带认识的转变。 4. 1971年,澳洲的维多利亚省强制佩戴安全带 5. 1975年,瑞典强制实施 6. 1993年7月,中国对小型客车的驾驶员和前排

汽车安全带及安全气囊的优化设计毕业论文

汽车安全带及安全气囊的优化设计毕业论文毕业论文论文题目:汽车安全带及安全气囊的优化设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

安全带设计指南.

奇瑞汽车有限公司商研院车身部设计指南编制:校对:审核:批准:商用车工程研究院1.概述1.1定义:安全带--具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车时通过限制佩戴者身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

1.2简要说明轿车上使用的安全带,按固定方式分为两点式安全带和三点式安全带两种。

两点式安全带与车体或座椅构架仅有两个固定点,软带从腰的两侧挂到腹部,形似腰带,在碰撞事故中可以防止乘员身体前移或从车内甩出,优点是使用方便,容易解脱,缺点是乘员上体容易前倾,前座乘员头部会撞到仪表板或挡风玻璃上,所以这种安全带主要用在轿车后排中间座位上。

三点式安全带是弥补两点式安全带缺点的一种安全带,它在两点式安全带的基础上增加了肩带,在靠近肩部的车体上有一个固定点,可同时防止乘员躯体前移和防止上半身前倾,增强了乘员的安全性,是目前使用最普遍的一种安全带。

1.3安全带的基本结构和功能1.3.1安全带的基本结构:轿车安全带一般由织带、安装固定件和卷收器等部件组成,具体结构见下图(三点紧急锁止式):①安全带固定螺栓 ②织带 ③锁舌 ④导向环 ⑤卷收器固定螺栓 ⑥卷收器 ⑦预张紧器 ⑧锁扣 ⑨高调器 ⑩导向片1.3.2安全带的组成部分:1.3.2.1织带:织带是构成安全带的主体,多用尼龙、聚脂、维尼纶等合成纤维原丝纺编织成宽约50毫米,厚约1.5毫米的带子。

织带应保证作用在佩带者身体上的压力沿其全部宽度尽可能均匀分布,而且在负荷下不发生扭曲。

织带的主要性能指标有抗拉强度、伸长率、能量吸收性、宽度、厚度、耐磨性、耐高温性、耐低温性、抗水性、耐磨色劳度、耐水色劳度、耐光色劳度、横向刚度、纵向刚度、燃烧性、气味性等。

织带的抗拉强度(GB14166-1993):织带的宽度(GB14166-1993):在拉伸载荷为9810N 的拉力时,织带宽度不小于46mm 。

汽车安全带设计文档幻灯片

2020/5/8

17

2020/5/8

锁止状态

18 织带拉出方向

4

5

6

3

2

1

织带拉扯加速度敏感式锁止机构 1-棘轮止动杆 2-棘轮 3-接合齿圈

4-感应弹簧 5-心轴 6-锁止臂

18

2020/5/8

19

6 5

4

未锁止状态

织带拉出方向

7 8 9 10 11 12

3

倾斜

2 1

锁止状态

图6-8 车体加速度敏感式锁止机构 1-止动爪 2-棘轮止动杆 3-棘轮 4-接合齿圈 5-感应弹簧 6-惯性块

5. 织带边缘的形状为日本、欧洲多采用“3” 形状,而美国产的一些织带为“]”形状。

2020/5/8

12

13

织带性能要求: 有高的强度,一定的延伸性,良好的

能量吸收性。另外,为提高带织物的耐久 性,带织物应具有良好的耐磨损性、耐气 候性(寒、热、水、光、腐蚀)及色牢度。 此外,带织物应外观平整、手感柔软舒适。

2020/5/8

29

30

安全带模块环境试验:热、湿、粉尘等 性能试验:

静态试验 拉伸强力试验机上测试,(220±20)mm的夹

具,预加200N的初始裁荷。 动态试验

在碰撞试验台上进行,对三点紧急锁止式汽 车安全带进行总成性能试验时,要分别对腰带加 载22300N,对肩带加载13300N,对腰肩带并用加 载26700N,每次测量滚轮移动量。

2020/5/8

2

3

V1代表车的速度,V2代表乘员速度,ΔV代表二次碰撞速度

2020/5/8

3

4

安全带的应用:

1. 1907年,2点式安全带获得专利 2. 1963年,瑞典注册了布莲(Nils Bohlin)发明的

安全带设计ppt课件

a)两点式018/9/3

博士:万鑫铭

Vehicle Safety Design Course 2004

10

结构组成

安全带的基本结构: 由织带、卷收器、带扣、上导向器、长 度调整机构、预紧器和锁紧装置等

2018/9/3

博士:万鑫铭

Vehicle Safety Design Course 2004

11

织带特点: 1. 主要材料是聚酯,宽度一般在48mm左右, 厚度一般为1.1~1.2mm; 2. 织带的经线编织用的纱及单丝数值为 1260d/96f、1260d/108f和1500d/108f 3. 织带的纬线编织采用的纱及单丝数值多为 500d/96f、630d/72f和630d/96f。

2018/9/3

输入简单的文字

这里输入简单的文字概述 传统上,我们把PPT归结为办公处理之类的工具,认 为只要简单排版就可以满足需求。随着整个社会审美 标准的提升,这一观点正被越来越多的人抛弃。PPT, 特别是对外PPT,正成为单位形象识别系统的重要组 成部分,代表着一个单位的脸面;设计,正成为PPT 的核心技能之一,也是PPT水准高低的基本标准。

2018/9/3

博士:万鑫铭

Vehicle Safety Design Course 2004

线聚焦到你的演示中来,精美和创意的

片头能立即给观众带来震撼,让观众目 不转睛。

尾动画将收到意想不到的效果:一是作为礼貌,提醒

大家演示结束,并给人一定的缓冲时间,准备接下来 的活动;二是与片头动画相呼应,做到有始有终,避 免给人虎头蛇尾的印象。

博士:万鑫铭

Vehicle Safety Design Course 2004

13

4.

汽车安全带固定点设计(案例)

安全带固定点设计一、概述:在汽车设计中,安全带固定点影响汽车的舒适性和安全等方面,在进行布置设计时必须考虑视野是否符合法规要求,是否能够满足使用要求。

本方法采用Catia软件进行设计。

二、引用文件:下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 14167-2006 汽车安全带安装固定点三、定义R 点或乘坐基准点制造厂规定的H点,每个乘座位置的最后面的正常驾驶和乘座位置。

安全带固定点在车身、座椅或车辆其他部分的构件上用于安装、固定安全带总成的零部件。

H点指三维H点确定装置的躯干与大腿的铰接中心,他位于此装置的两侧H点标记钮间的中心线上;S S为安全带上有效固定点至平行与车辆纵向中心平面的基准平面P的距离。

四、设计要求一、下固定点1)前排座椅α1(非带扣侧)应在30°~80°范围内,α2(带扣侧)应在45°~80°范围内,前排座椅所有可正常移动的位置,角度要求同上,在所有正常乘坐位置,α1和α2中至少有一个恒定值时(如固定点在座椅上),其值应为60°±10°。

对于带有调节机构的可调座椅,当靠背角小于20°时,α1可以低于以上规定的最小值(30°),但在任何正常使用位置均不得小于20°2)后排座椅所有后排座椅的α1和α2应在30°~80°范围内;如果后排座椅是可调的,则在所有正常移动位置,上述要求均有效。

3)分别通过同一安全带的两个下固定点L1和L2,且平行于车辆纵向中心平面的两个垂直平面间的距离不得小于350mm。

L1和L2点应在座椅中心面两侧,且任一点距该平面不得小于120mm。

汽车安全带布置及设计方法

汽车安全带布置及设计方法摘要:安全带作为汽车安全装置的重要组成部分,是一种在汽车碰撞事故中保证乘员不受伤害的装置,其性能的优劣直接关系到乘员的安全。

汽车安全带设计的原则是,在汽车碰撞事故中,最大限度地保护乘员不受伤害。

但是由于人体结构的特殊性,即使是最先进的安全带,也无法达到完全保护乘员的目的。

因此,为了保证乘员在事故中不受伤害,就需要合理设计安全带,使其能有效地吸收碰撞能量、减小撞击力对人体的伤害程度。

关键词:汽车安全带;布置;设计方法1安全带系统的组成(1)一般汽车安全带都由肩带、腰带、系带及搭扣四部分组成。

其基本功能是通过安全带骨架把人固定在座椅上,使人与车形成一个整体,从而避免发生碰撞时乘员被甩出车外;同时,由于安全带骨架的弹性变形,使乘员的身体始终与座椅靠背紧密接触,从而有效地减少了乘员在事故中的伤亡。

(2)搭扣与搭扣控制机构:搭扣和搭扣控制机构是汽车安全带的重要组成部分,其作用是当汽车发生碰撞时,通过控制装置将安全带从座椅上抽出,以防止安全带缠绕在人体上。

(3)搭扣:搭扣一般安装在人体胸部靠前的位置,其作用是与肩部搭扣相配合,形成一个整体结构,同时使搭扣不直接接触人体皮肤。

(4)安全带调节器:用于调节和固定安全带长度及松紧度。

其作用是在汽车碰撞时及时切断安全带与人体接触的电源,从而达到保护乘员安全的目的。

2安全带的位置布置2.1座椅靠背与后悬置座椅靠背与后悬置安装距离一般有两种,一种是座椅靠背与后悬置之间安装距离为100 mm,另一种是座椅靠背与后悬置之间安装距离为200 mm。

对于第二种情况,座椅靠背与后悬置的安装位置相对于第一种情况更为靠近,因此需要考虑的因素也更多。

在设计过程中,应注意座椅靠背与后悬置之间的安装位置,首先要考虑到的是座椅靠背的刚度。

根据相关标准,当座椅靠背与后悬置之间的安装距离为100 mm~200 mm时,要保证其刚度大于600 kN/m;当座椅靠背与后悬置之间的安装距离为200 mm~300 mm时,要保证其刚度大于700 kN/m;当座椅靠背与后悬置之间的安装距离为300 mm~500 mm时,要保证其刚度大于800 kN/m。

汽车安全带设计

2024/2/8

防护效率统计(Evans):

安全气囊+安全带:(56.3±3.2 )%, 只有安全带:(48.5±5.5)%

2024/2/8

a)

b)

安全带对人体不同部位的保护效果

2024/2/8

2024/2/8

1——未系安全带驾驶员 2——系安全带驾驶员 3——未系安全带乘员 4——系安全带乘员

2024/2/8

V1代表车的速度,V2代表乘员速度,ΔV代表二次碰撞速度

2024/2/8

安全带的应用:

1. 1907年,2点式安全带获得专利 2. 1963年,瑞典注册了布莲(Nils Bohlin)发明的“V”

字形三点式安全带。 3. 1967年,布莲在美国发表了《28,000宗意外报告》

,扭转了美国对安全带认识的转变。 4. 1971年,澳洲的维多利亚省强制佩戴安全带 5. 1975年,瑞典强制实施 6. 1993年7月,中国对小型客车的驾驶员和前排乘员强

2024/2/8

发展趋势

汽车座椅安全带的发展方向是: 1 更好的初始约束特性; 2 更好的吸能特性; 3 舒适性和方便性。

2024/2/8

安全带的技术发展:

1.

预拉紧器;

2.

限荷器;

3.

腰带部分折叠;

4.

卷收器张力减小装置;

5.

高度调节器;

6.

自动紧急锁止装置;

7.

动佩戴安全带;

8.

充气式安全带。

2024/2/8

2024/2/8

2024/2/8

2024/2/8

2024/2/8

性能试验

我国GB14166—1993《汽车安全带性能 要求和试验方法》强制标准中规定了汽车 安全带的性能指标,并提出了检测安全带 性能的试验方法。

《毕业设计(论文)-汽车安全带锁扣的设计》

摘要安全带锁扣是汽车安全带总成上重要的一环,它的作用是锁住安全带防止挣脱的紧固装置和需解开安全带时的开关作用,其性能的好坏直接影响到汽车安全带的性能,即直接影响到驾乘人员的生命安全。

本文对安全带锁扣的结构,工作原理进行了阐述。

对国家相关的标准法规进行了仔细研究。

依照ECE-R16法规(规定安全带材料及刚性部件的性能要求)、GB 14166-2003(机动车成年乘员用安全带和约束系统)等相关法规的标准,使用UGCAD建立了安全带锁扣的三维模型。

在确定了各零部件的材料后,对安全带锁扣的锁止过程中的主要部分,如锁舌的运动过程进行受力分析,对主要受力的部件,如锁止片进行了强度校核;同时对锁扣释放过程中的各部件的力传递进行分析和受力计算。

通过计算,得出了开启锁扣所需要施加的最小力和按下按钮所需要施加的最小力,并用国家标准中的许用数据进行校核。

最后,绘制安全带锁扣各零部件的二维工程图纸和整个锁扣的二维装配图纸。

关键词:安全带,安全带锁扣,国家标准,UG,受力分析,强度校核Design of the Automobile Safety Belts BuckleABSTRACTSafety belts buckle is an important aspect in automobile safety belt assembly . Its role is the fastening device to prevent the seat belts locked unshackling and the switch role to take unfasten their seat belts.Its performance will have a direct impact on the performance of automobile seat belts,even have a directly affect to the lives safe of occupants.In this paper, I expounded the structure of the belts buckle and working principle . I studied the relevant national standards and regulations Carefully. In accordance with regulations such as ECE - R16 (which provides materials of seat belt and performance requirements of the rigid parts), GB 14166-2003 (seat belts used by adult passengers and restraint systems in motor vehicle) and other regulations, made 3D models of a safety seat belts .In determining the components of the materials, worked for a force analysis to the main part of the locking process of the buckle,such as the campaign process of the latch plate.Worded for a strenth tset to main forced part,such as locking unit.Meanwhile, worked for a analysis to the force transmission in the release process.By calculating, get a minimum force which need to open the lock and get a minimum force which need to press the button.Finally, draw the 2D engineering drawings of all the components of thebuckle and the whole assembly lockstitch 2D drawings.Key word:seat belts, seat belts buckle, National Standards UG,static, strenth tset汽车安全带锁扣的设计0 引言当今全球的汽车工业已经进入一个颠峰时期,汽车保有量急速增加。

汽车安全带设计指导书

汽车安全带设计指导书汽车安全带设计指导书1简要说明1.1综述安全带是汽车被动安全系统中关键的组成部分,也是乘员获得安全保障的基本要素,本节主要介绍一下安全带的基本知识。

1.2设计该产品的目的安全带是车辆被动安全的重要组成部分,安全带的设计目的是:当车辆紧急制动或发生碰撞时,能够将乘员约束在座椅上,减轻伤害,保护乘员。

1.3适用范围本设计指南适用于M1类车辆〔M1类车辆:指至少有四个车轮,并且用于载客的机动车辆,包括驾驶员座位在内,座位数不超过九座(见GB15089)〕的安全带布置及校核。

1.4安全带的分类目前公司所使用的安全带根据卷收器类型可以分为以下几类:紧急锁止式(ELR)、预张紧式(PT)、简易式、自动锁止式(ALR)。

1.4.1紧急锁止式紧急锁止式安全带只在紧急状态下将安全带锁止,约束乘客运动,保护乘客安全。

正常情况不妨碍乘客身体自由。

其工作原理详见本章第1.6节“安全带卷收器工作原理”。

1.4.2预张紧式在发生撞车事故时,在普通安全带约束之外的身体肌体末端仍然有可能触及汽车挡风玻璃等部位而使乘员受轻伤;预紧式安全带因此设计出来;利用撞车时的加速度击发气体发生器,产生的气体膨胀力使卷收器反向旋转而收紧织带,将乘客向后拉向座椅,从而更可靠地保护乘客的人身安全;为了避免回收力过大而造成对老弱和年幼者的意外伤害,故有的卷收器设计有限力器,用以吸收多余的可能造成伤害的能量,一般搭配安全气囊使用;1.4.2.1安全带预张紧装置原理当事故发生时,人向前,座椅往后,此时如果安全带过松.则后果很可能是:乘员从安全带下面滑出去,或者人已碰到了气囊,而此时安全带由于张紧余量过大而未能及时绷紧,即未能像希望的那样先期吃掉一部分冲力,而是将全部负担都交给了气囊。

这两种情况都有可能导致乘员严重受伤。

但问题是,正确安装的安全带,其松动余地来自何方?一是由于乘员的衣服本身有一定的厚度,另外在安全带装置中也多少隐藏了部分松动余地,这种余地无法消除,但真遇到事故时,还就应该尽量消除。

安全带设计规范

安全带设计规范安全带规范1 适用范围本规范规定了安全带在设计过程所需要遵守的一些国家法规和必须满足的性能要求。

本规范适用于安装在M和N类汽车上,且由前向成年乘员作为独立装备单独使用的安全带和约束系统。

2 引用标准本章内容是设计规范中执行的法规和标准的标准号和标准名称,按此设计规范进行设计之后的结果必须满足的本章所列法规和标准的要求。

下列引用文件为目前最新版本,其后所有修改单或修订版均自动替代本规范引用文件。

GB 7258-2004 机动车运行安全技术条件GB 14166-2003 机动车成年乘员用安全带和约束系统GB 8410-1994 汽车内饰材料的燃烧特性GB 14167-1993 汽车安全带安装固定点3安全带分类第Ⅱ类安全带A类是指除第Ⅱ类B型安全带之外的第Ⅱ类安全带使用方便,易解脱撞车时乘员受力不均,下体容易向前抛出B类是指由腰肩连续带组成的第Ⅱ类安全带对乘员的保护效果好,实用性强撞车后必须对其进行更换,无法维修*注:确定卷收器安装尺寸、方式时尽量考虑到可能使用多家产品。

4 安全带设计4.1 安全带的组成安全带组成序号名称用途1 织带用于约束乘员身体并将所受到的力传到安全带固定点的柔性部件2 上导向环用于改变织带方向的零件3 卷收器用于全部卷收或部分卷收安全带织带的装置4 下端片用于安装安全带的零件5 锁舌和带扣锁啮合的零件6 带扣锁能把乘员约束在安全带内,又能快速解脱的连接装置7 织带钩用于改变织带方向的零件8 上导向环支架用于配合安装安全带上导向环的零件4.2 安全带零部件性能要求4.3 安全带结构型式的选择根据国家的有关规定,针对不同的车型和座椅在整车中的位置,选择相应的安全带。

具体可参考下表:4.4 安全带卷收器安装方式的选择定位结构主要指卷收器的定位结构,主要是与车体的连接。

以下为几种常见的安装方式。

三个爪子定位,螺母焊在卷收器上。

此种结构对装配带来一定困难。

通过车体上两钩子对斜孔进行定位。

安全带设计指南00

安全带1、定义:具有织带、带扣、调节件以及将其固定在车内的附件,用于在车辆骤然减速或撞车时通过限制佩戴者身体的运动以减轻其伤害程度的总成,该总成一般称为安全带总成,它包括吸能或卷收织带的装置。

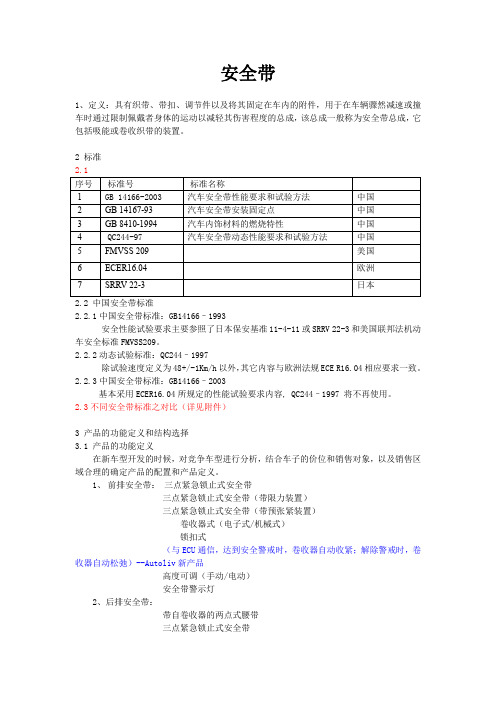

2 标准2.12.2.1中国安全带标准:GB14166–1993安全性能试验要求主要参照了日本保安基准11-4-11或SRRV 22-3和美国联邦法机动车安全标准FMVSS209。

2.2.2动态试验标准:QC244–1997除试验速度定义为48+/-1Km/h以外,其它内容与欧洲法规ECE R16.04相应要求一致。

2.2.3中国安全带标准:GB14166–2003基本采用ECER16.04所规定的性能试验要求内容, QC244–1997 将不再使用。

2.3不同安全带标准之对比(详见附件)3 产品的功能定义和结构选择3.1 产品的功能定义在新车型开发的时候,对竞争车型进行分析,结合车子的价位和销售对象,以及销售区域合理的确定产品的配置和产品定义。

1、前排安全带:三点紧急锁止式安全带三点紧急锁止式安全带(带限力装置)三点紧急锁止式安全带(带预张紧装置)卷收器式(电子式/机械式)锁扣式(与ECU通信,达到安全警戒时,卷收器自动收紧;解除警戒时,卷收器自动松弛)--Autoliv新产品高度可调(手动/电动)安全带警示灯2、后排安全带:带自卷收器的两点式腰带三点紧急锁止式安全带三点紧急锁止式安全带(带预张紧装置)3、中间安全带:两点式腰带带自卷收器的两点式腰带三点紧急锁止式安全带3.2产品结构选择尽量在现有的产品结构中选择需要的产品。

比如:卷收器、锁舌、锁扣、导向件、高度调节器、紧固件(螺栓、螺母、螺钉、调整滚子)。

其他紧固件用垫圈、螺钉等尽量采用汽标件。

Autoliv的产品详见附页,可以在其中进行选择合适的产品结构。

3.3安装固定点螺孔尺寸按照GB14167-93的要求:安装固定点螺孔尺寸为7/16″-20UNF2A或2B。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高度调节器

42

2020/7/13

自动佩戴安全带

43

No Image

2020/7/13

2020/7/13

33

安全带模型分析

安全带伸长量与拉力关系曲线:

安全带的不同等级值:

2020/7/13

34

安全带模型分析结论

只有安全带作用的情况下,安全带的肩带和腹带对乘 员损伤有显著的影响

随着肩带刚度的增加,乘员的HIC值变小,颈部弯矩 增加。而对其他乘员损伤参数的影响不明显

随着腹带的增加,乘员的HIC值变大,而颈部弯矩等 其他参数变化不明显。

2020/7/13

16

卷收器分类: 无锁式卷收器 自锁式卷收器 紧急锁止式卷收器

2020/7/13

17

紧急锁止式卷收器又可分为: 1. 织带拉出加速度敏感式(又称织带敏感式) 2. 汽车加速度敏感式(又称车体敏感式) 3. 对上述两者均敏感的复合敏感式 卷收器锁止的基本工作原理分两类: 1. 外缘锁止式 2. 中心锁止式机构

7-心轴 8-锁止臂 9-同步齿轮 10-导向臂 11-驱动杠杆 12-重块

20

带扣的特点: 带扣是既能把乘员约束在安全带内,

又能快速解脱的连接装置,其功用是用以 接合或脱开安全带。

2020/7/13

21

上导向件: 功用为使之带能够方便的拉出和回收

到卷收器中。

2020/7/13

22

长度调整机构特点: 长度调整机构是指为了适应乘员的体

1

汽车安全性设计

2020/7/13

2

概述

安全带作用原理: 当碰撞事故发生时,安全带起作用,锁

止机构开始工作,安全带被锁紧,而不能 自由地从卷收器中抽出,从而将乘员“束 缚”在座椅上,力求使乘员的头部、胸部 不至于向前撞到转向盘、仪表板及挡风玻 璃上,减少乘员发生二次碰撞的危险,同 时避免乘员在车辆发生滚翻等危险情况下 被抛离座椅。

2020/7/13

3

V1代表车的速度,V2代表乘员速度,ΔV代表二次碰撞速度

2020/7/13

4

安全带的应用:

1. 1907年,2点式安全带获得专利 2. 1963年,瑞典注册了布莲(Nils Bohlin)发明的

“V”字形三点式安全带。 3. 1967年,布莲在美国发表了《28,000宗意外报告》,

2020/7/13

31

虚拟实验: 1. 利用MADYMO,LS-DYNA等软件模拟安全带的

静态实验和动态实验; 2. 关键参数为:安全带物理特性参数、卷收

器特性、安装点位置、上导向件特性等。 3. 可分多刚体的弹性体模拟拉带,也可以利

用有限元模拟拉带。

2020/7/13

32

MADYMO环境 中的安全带模型

2020/7/13

6

a)

b)

安全带对人体不同部位的保护效果

2020/7/13

2020/7/13

7

1——未系安全带驾驶员 2——系安全带驾驶员 3——未系安全带乘员 4——系安全带乘员

8

分类与结构组成

✓ 按照安全带使用的主动性,可以分为主动 型安全带及被动型安全带两类;

✓ 按照安全带的固定安装方式,大致可分为 三类:两点式安全带、三点式安全带和全 背式安全带。

高刚度肩带和低刚度腹带能有效的降低头部HIC值。 低刚度肩带和低刚度腹带能有效的降低颈部损伤

2020/7/13

35

发展趋势

汽车座椅安全带的发展方向是: 1 更好的初始约束特性; 2 更好的吸能特性; 3 舒适性和方便性。

2020/7/13

36

安全带的技术发展:

1.

预拉紧器;

2.

限荷器;

3.

腰带部分折叠;

扭转了美国对安全带认识的转变。 4. 1971年,澳洲的维多利亚省强制佩戴安全带 5. 1975年,瑞典强制实施 6. 1993年7月,中国对小型客车的驾驶员和前排乘员强

制佩戴安全带 7. 美国现仍有部分州没有强制实施

2020/7/13

5

防护效率统计(Evans):

安全气囊+安全带:(56.3±3.2 )%, 只有安全带:(48.5±5.5)%

2020/7/13

30

安全带模块环境试验:热、湿、粉尘等 性能试验:

静态试验 拉伸强力试验机上测试,(220±20)mm的夹

具,预加200N的初始裁荷。 动态试验

在碰撞试验台上进行,对三点紧急锁止式汽 车安全带进行总成性能试验时,要分别对腰带加 载22300N,对肩带加载13300N,对腰肩带并用加 载26700N,每次测量滚轮移动量。

2020/7/13

14

GB11549—1989基本性能要求

4

锁止状态

3 2 1

织带拉出方向

5 6

2020/7/13

15

卷收器功能: 1. 在正常情况下,将织带放长或收短,以适应使

用者身材的大小肥瘦,一旦使用者将安全带扣 好以后,卷收器可以将过长的织带收回,让织 带以适当的收卷力将使用者拉控住; 2. 当汽车发生事故时,卷收器可以在瞬间将织带 锁起来而不让它伸展,从而可以拉控固定使用 者不致前冲; 3. 调整织带长度。

形调整织带长度的机构。

2020/7/13

23

ቤተ መጻሕፍቲ ባይዱ设计原理

2020/7/13

24

2020/7/13

25

2020/7/13

26

2020/7/13

27

2020/7/13

28

2020/7/13

29

性能试验

我国GB14166—1993《汽车安全带性能 要求和试验方法》强制标准中规定了汽车 安全带的性能指标,并提出了检测安全带 性能的试验方法。

5. 织带边缘的形状为日本、欧洲多采用“3” 形状,而美国产的一些织带为“]”形状。

2020/7/13

13

织带性能要求: 有高的强度,一定的延伸性,良好的

能量吸收性。另外,为提高带织物的耐久 性,带织物应具有良好的耐磨损性、耐气 候性(寒、热、水、光、腐蚀)及色牢度。 此外,带织物应外观平整、手感柔软舒适。

4.

卷收器张力减小装置;

5.

高度调节器;

6.

自动紧急锁止装置;

7.

动佩戴安全带;

8.

充气式安全带。

2020/7/13

37

烟 火 式 预 张 紧 力 机 构

2020/7/13

38

2020/7/13

腰带部分折叠

39

2020/7/13

卷收器张力减小装置

40

2020/7/13

41

2020/7/13

厚度一般为1.1~1.2mm; 2. 织带的经线编织用的纱及单丝数值为

1260d/96f、1260d/108f和1500d/108f 3. 织带的纬线编织采用的纱及单丝数值多为

500d/96f、630d/72f和630d/96f。

2020/7/13

12

4. 一般织带伸长率可在5%~23%范围内变 化

2020/7/13

6 5

4 3

2 1

18

未锁止状态

织带拉出方向

7

8 9 10 11 12

锁止状态

倾斜

2020/7/13

织带拉扯加速度敏感式锁止机构 1-棘轮止动杆 2-棘轮 3-接合齿圈

4-感应弹簧 5-心轴 6-锁止臂

19

2020/7/13

图6-8 车体加速度敏感式锁止机构 1-止动爪 2-棘轮止动杆 3-棘轮 4-接合齿圈 5-感应弹簧 6-惯性块

2020/7/13

9

a)

b)

c)

d)

安全带的种类

a)两点式腰带 b)两点式肩带 c)三点式 d)全背式

2020/7/13

10

结构组成

安全带的基本结构: 由织带、卷收器、带扣、上导向器、长

度调整机构、预紧器和锁紧装置等

2020/7/13

11

织带特点: 1. 主要材料是聚酯,宽度一般在48mm左右,