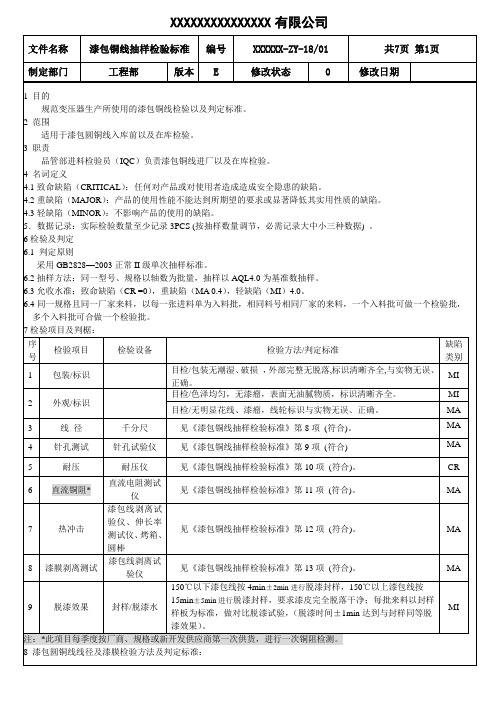

漆包线进料检验标准

漆包线检验规范

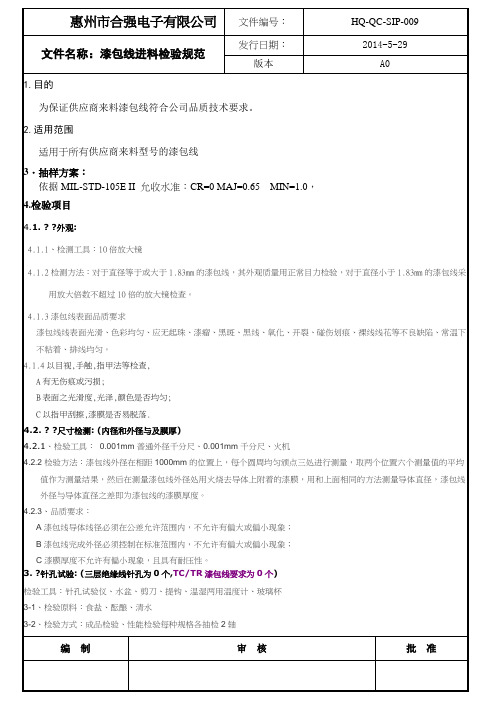

1. 目旳为了严格控制漆包线来料质量,规范漆包线检查规范检查原则,为该产品旳验收工作提供指引根据。

2. 合用范畴本规范合用于公司漆包线来料旳检查验收。

3. 引用原则GB6190 漆包圆绕组线GB4074.2 漆包线实验措施(尺寸测量)GB4074.11 漆包线实验措施(热冲击实验。

圆线)GB4074.17 漆包线实验措施(击穿电压实验。

圆线)4. 技术规定4.1漆包圆线应符合GB6190旳规定和我司研发部产品规格书规定4.2 导体不圆度(导体标称直径0.063mm以上)任一点上最小直径和最大直径差应不大于表1和表2中导体公差栏旳值。

4.3 最小漆膜厚度和最小自粘层厚度(导体标称直径0.063mm以上)4.3.1 非自粘性漆包线最小漆膜厚度应不小于表1旳规定值。

4.3.2 自粘性漆包线涉及自粘层厚度在内旳最小漆膜厚度应不小于表2旳规定值。

4.4 最大外径4.4.1 非自粘性漆包线最大外径应不超过表1旳规定值。

4.4.2 自粘性漆包线最大外径应不超过表2旳规定值。

4.5 电阻不用直径旳导线电阻值应如表3所示。

表3 不同直径导线旳电阻值4.6.5000V,1min旳耐压实验,其耐压泄漏≤1mA。

4.7 盐水弯曲针孔实验常态下旳漆包线盐水弯曲针孔实验是将试样折成正方形,检查漆包线漆膜旳持续性和附着性。

测试原理。

根据电解铜旳原理,试样开裂点露出旳裸导体铜发生电解反映,气孔处呈现红色状,即为针孔。

其反映式如下:2Cu+2H2O——2CuO(红色)+2H2合格鉴定措施:在弯曲旳四角上,0.07 mm如下旳漆包线总数小于或等于3个弯曲针孔鉴定合格,反之为不合格。

在弯曲旳四角上,0.07 mm及以上旳漆包线,弯曲针孔总数小于或等于4个鉴定合格,反之为不合格。

鉴定期,应排除直线(常态)针孔。

如有直线针孔,不应计入弯曲针孔总数,或应重新取样。

弯曲针孔越多,阐明漆膜附着力越差或脱漆。

5. 检查项目和检查措施5.1外观检查:5.1.1包装有无标记,外标记与实物与否一致,标记与否注明厂商、产品名称、净重、导体直径、漆膜级别、制造日期等。

1漆包线圆铜线检验标准

0.050

注:介于相邻标称直径间的中间规格,取较大标称直径相应偏差

表2

导体

标称直径

最小漆膜厚度

导体

标称直径

最小漆膜厚度

导体

标称直径

最小漆膜厚度

1级

2级

3级

1级

2级

3级

1级

2级

3级

0.071

0.080

0.090

0.100

0.112

0.125

0.140

0.160

0.180

0.200

0.224

0.250

0.023

0.026

0.028

0.030

0.033

0.036

0.039

0.043

0.048

0.050

0.315

0.355

0.400

0.450

0.500

0.560

0.630

0.710

0.800

0.900

1.00

1.120

1.250

0.019

0.020

0.021

0.022

0.024

0.025

0.027

0.028

9.1.3大约5米铜线放入测试溶液中,在线头两端加12V DC电压,观察溶液中铜线,针孔处因铜线漏电将溶液电解使得成红紫色(酚酞的作用)。

9.2判定标准:仔细观察数数水中漆包线出现的红紫色线条或水泡数量,就是被测试样的针孔数量,应小于如下标准

等级

QA/130℃

QZ/130℃

QZ(G)/155℃

QZ(Y)/180℃

0.4188

0.4338

0.4495

2.000

漆包线检验标准

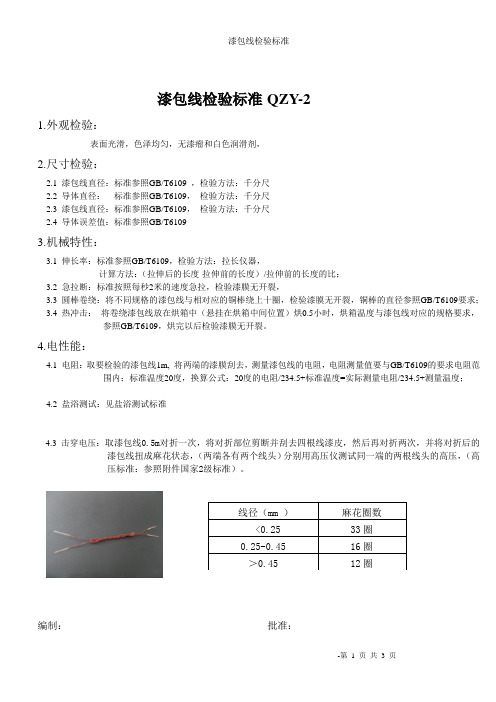

漆包线检验标准QZY-21.外观检验:表面光滑,色泽均匀,无漆瘤和白色润滑剂,2.尺寸检验:2.1 漆包线直径:标准参照GB/T6109 ,检验方法:千分尺2.2 导体直径:标准参照GB/T6109,检验方法:千分尺2.3 漆包线直径:标准参照GB/T6109,检验方法:千分尺2.4 导体误差值:标准参照GB/T61093.机械特性:3.1 伸长率:标准参照GB/T6109,检验方法:拉长仪器,计算方法:(拉伸后的长度-拉伸前的长度)/拉伸前的长度的比;3.2 急拉断:标准按照每秒2米的速度急拉,检验漆膜无开裂,3.3 圆棒卷绕:将不同规格的漆包线与相对应的铜棒绕上十圈,检验漆膜无开裂,铜棒的直径参照GB/T6109要求;3.4 热冲击:将卷绕漆包线放在烘箱中(悬挂在烘箱中间位置)烘0.5小时,烘箱温度与漆包线对应的规格要求,参照GB/T6109,烘完以后检验漆膜无开裂。

4.电性能:4.1 电阻:取要检验的漆包线1m, 将两端的漆膜刮去,测量漆包线的电阻,电阻测量值要与GB/T6109的要求电阻范围内;标准温度20度,换算公式:20度的电阻/234.5+标准温度=实际测量电阻/234.5+测量温度;4.2 盐浴测试:见盐浴测试标准4.3 击穿电压:取漆包线0.5m对折一次,将对折部位剪断并刮去四根线漆皮,然后再对折两次,并将对折后的漆包线扭成麻花状态,(两端各有两个线头)分别用高压仪测试同一端的两根线头的高压,(高压标准:参照附件国家2级标准)。

线径(mm )麻花圈数<0.25 33圈0.25-0.45 16圈>0.45 12圈编制:批准:漆包线盐浴检验标准1.主题内容与适用范围:本标准适用于本企业漆包线检验之用。

2.操作过程:配置溶液及接线:A.配置盐水溶液:食盐30克,清水10公斤,浓度为 3‰;B.配置酚酞溶液:酒精100克,酚酞3克;C.配置溶液:每10公斤盐水溶液加入20毫升酚酞溶液。

漆包线检验标准

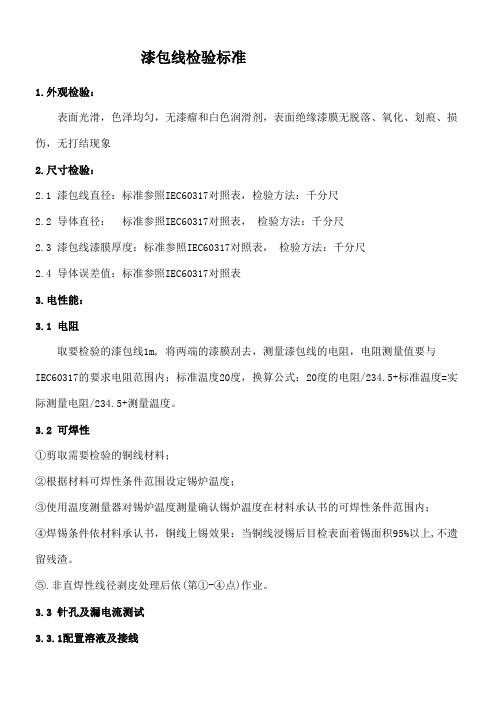

漆包线检验标准1.外观检验:表面光滑,色泽均匀,无漆瘤和白色润滑剂,表面绝缘漆膜无脱落、氧化、划痕、损伤,无打结现象2.尺寸检验:2.1 漆包线直径:标准参照IEC60317对照表,检验方法:千分尺2.2 导体直径:标准参照IEC60317对照表,检验方法:千分尺2.3 漆包线漆膜厚度:标准参照IEC60317对照表,检验方法:千分尺2.4 导体误差值:标准参照IEC60317对照表3.电性能:3.1 电阻取要检验的漆包线1m, 将两端的漆膜刮去,测量漆包线的电阻,电阻测量值要与IEC60317的要求电阻范围内;标准温度20度,换算公式:20度的电阻/234.5+标准温度=实际测量电阻/234.5+测量温度。

3.2 可焊性①剪取需要检验的铜线材料;②根据材料可焊性条件范围设定锡炉温度;③使用温度测量器对锡炉温度测量确认锡炉温度在材料承认书的可焊性条件范围内;④焊锡条件依材料承认书,铜线上锡效果:当铜线浸锡后目检表面着锡面积95%以上,不遗留残渣。

⑤.非直焊性线径剥皮处理后依(第①-④点)作业。

3.3 针孔及漏电流测试3.3.1配置溶液及接线A. 配置盐水溶液:食盐30 克,清水10 公斤,浓度为3‰;B. 配置酚酞溶液:酒精100 克,酚酞3 克;C. 配置溶液:每10 公斤盐水溶液加入20 毫升酚酞溶液;D. 按图1 检查盐浴装置正负极接线是否正确。

导电体接正极直接接入盐浴池,被测定转子接负极;E. 将电源正负极正确连接后,通直流电12V1000mA,每次做盐浴前要检查溶液的导电性能,将“+”和“-”极直接浸入盐浴池中,观察电流表的读数,导通电流是否达到标准值:500mA,当电流达到500mA及以上才可测试。

3.3.2 漏电流及针孔数测试标准电流法测试标准针孔数测试标准如针孔数量少于五个且不在同一个部位30米之内,则可以接受,其它情形均不能接受。

3.4 击穿电压取漆包线0.5m对折一次,将对折部位剪断并刮去四根线漆皮,然后再对折两次,并将对折后的漆包线扭成麻花状态,扭绞33圈,(两端各有两个线头)分别用高压仪测试同一端的两根线头的耐高压能力。

漆包线检验标准

漆包线之检验项目如下,但经买卖双方协议,可省略若干检验项目,如无特别指定应在常温下(15~35℃,湿度45~75%)行之。

(1) 外观检查(6)绝缘破坏试验(11)耐溶剂性试验(2) 尺寸检查(7)可绕性试验(12) 耐软化试验(3) 导体电阻试验(8)密着性试验(13)粘合性试验(4) 伸长试验(9)直焊性试验(5) 针孔试验(10)耐热冲击试验5.1 外观检查(1)无伤痕(3)于常温下不互黏(2)表面光泽、颜色正当、光泽均匀(4)于常温下不易用指甲剥脱漆膜5.2尺寸检查用1/1000mm精度以上之测微计测定,完成外径、截取长度约30cm之试料,导体直径及漆膜厚度之测定,依下列之规定:测定完成外径后,用酒精灯或其它不浸蚀铜线之溶剂,将漆膜除掉,测定其导体直径,两值之差即为其漆膜厚度,测定完成外径或导体直径时,应在导体轴之垂直同一平面上,隔相同角度之两处以上之不同位置测定其直径,取各部份数值之平均值。

各测定值符合6.技术参数表。

5.3 导体电阻试验以DIGITAL LOW OHMMETER测定试料之电阻,并算出温度20℃(标准温度20℃)时,线长1m之电阻值,须符合6.技术参数表之规定。

表一:导体电阻温度换算系数表温度(t)℃系数(dt) 温度(t)℃系数(dt) 温度(t)℃系数(dt)0 1.085 12 1.033 24 0.9851 1.081 13 1.028 25 0.9812 1.076 14 1.024 26 0.9773 1.072 15 1.020 27 0.9734 1.067 16 1.016 28 0.9705 1.063 17 1.012 29 0.9666 1.058 18 1.008 30 0.9627 1.054 19 1.004 31 0.9598 1.050 20 1.000 32 0.9559 1.045 21 0.996 33 0.95110 1.041 22 0.992 34 0.94811 1.037 23 0.989 35 0.9445.6 绝缘破坏试验从同一轴上取五根长约30cm的直线状试样,除去度样两端的漆膜,安装在如图一所示的装置上。

漆包线检验标准

漆包線檢驗標準規範

一.目的:

針對多家漆包線供應商品質不一,建立規範化的漆包線入料檢驗標準

二.铜线检验主要項目

1. 外观:

1-1、检测工具:10倍放大镜

1-2、检测方法:对于直径等于或大于1.83mm的漆包线,其外观质量用正常目力检验,对于直径小于1.83mm的漆包线采用放大倍数不超过10倍的放大镜检查。

1-3、漆包线表面品质要求

漆包线线表面光滑、色彩均匀、应无起珠、漆瘤、黑斑、黑线、氧化、开裂、碰伤划痕、裸线线花等不良缺陷、常温下不粘着、排线均匀。

以目视,手触,指甲法等检查,

A有无伤痕或污损;

B表面之光滑度,光泽,颜色是否均匀;

C以指甲刮擦,漆膜是否易脱落.

2. 尺寸檢測: (內徑和外徑與及膜厚)

2-1、检验工具:0.001mm普通外径千分尺、0.001mm千分尺、火機

2-2、检验方法:漆包线外径在相距1000mm的位置上,每个圆周均匀颁点三处进行测量,取两个位置六个测量值的平均值作为测量结果,然后在测量漆包线外径处用火烧去导体上附着的漆膜,用和上面相同的方法测量导体直径,漆包线外径与导体直径之差即为漆包线的漆膜厚度。

2-3、品质要求:

A漆包线导体线径必须在公差允许范围内,不允许有偏大或偏小现象;

B漆包线完成外径必须控制在标准范围内,不允许有偏大或偏小现象;

C漆膜厚度不允许有偏小现象,且具有耐压性。

3. 針孔试验: (三层绝缘线針孔为0个,TC/TR漆包線要求为0个)

检验工具:针孔试验仪、水盆、剪刀、提钩、温湿两用温度计、玻璃杯

3-1、检验原料:食盐、酝酿、清水

3-2、检验方式:成品检验、性能检验每种规格各抽检2轴。

漆包线检验标准2

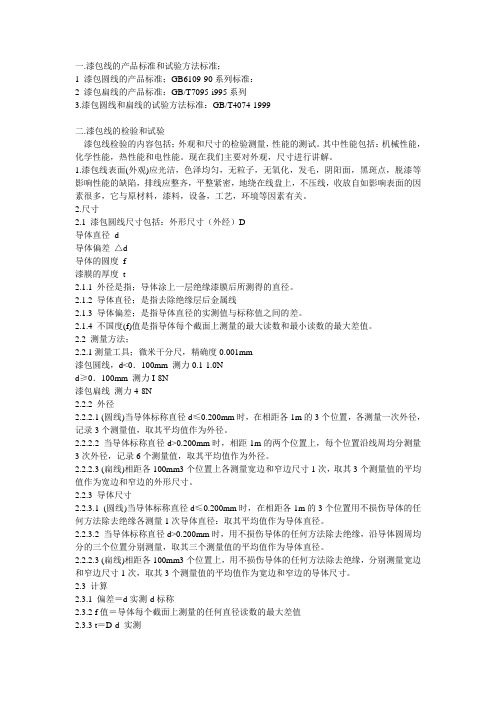

一.漆包线的产品标准和试验方法标准;1 漆包圆线的产品标准;GB6109-90系列标准:2 漆包扁线的产品标准:GB/T7095-i995系列3.漆包圆线和扁线的试验方法标准:GB/T4074-1999二.漆包线的检验和试验漆包线检验的内容包括;外观和尺寸的检验测量,性能的测试。

其中性能包括:机械性能,化学性能,热性能和电性能。

现在我们主要对外观,尺寸进行讲解。

1.漆包线表面(外观)应光洁,色泽均匀,无粒子,无氧化,发毛,阴阳面,黑斑点,脱漆等影响性能的缺陷,排线应整齐,平整紧密,地绕在线盘上,不压线,收放自如影响表面的因素很多,它与原材料,漆料,设备,工艺,环境等因素有关。

2.尺寸2.1 漆包圆线尺寸包括:外形尺寸(外经)D导体直径d导体偏差△d导体的圆度f漆膜的厚度t2.1.1 外径是指;导体涂上一层绝缘漆膜后所测得的直径。

2.1.2 导体直径;是指去除绝缘层后金属线2.1.3 导体偏差;是指导体直径的实测值与标称值之间的差。

2.1.4 不国度(f)值是指导体每个截面上测量的最大读数和最小读数的最大差值。

2.2 测量方法;2.2.1测量工具;微米干分尺,精确度0.001mm漆包圆线,d<0.100mm 测力0.1-1.0Nd≥0.100mm 测力I-8N漆包扁线测力4-8N2.2.2 外径2.2.2.1 (圆线)当导体标称直径d≤0.200mm时,在相距各1m的3个位置,各测量一次外径,记录3个测量值,取其平均值作为外径。

2.2.2.2 当导体标称直径d>0.200mm时,相距1m的两个位置上,每个位置沿线周均分测量3次外径,记录6个测量值,取其平均值作为外径。

2.2.2.3 (扁线)相距各100mm3个位置上各测量宽边和窄边尺寸1次,取其3个测量值的平均值作为宽边和窄边的外形尺寸。

2.2.3 导体尺寸2.2.3.1 (圆线)当导体标称直径d≤0.200mm时,在相距各1m的3个位置用不损伤导体的任何方法除去绝缘各测量1次导体直径:取其平均值作为导体直径。

漆包线进料检验规范

3-2、检验方式:成品检验、性能检验每种规格各抽检2轴

编制

审核

批准

3-3、检验条件:

A、检验环境温度一般为15℃-35℃,湿度一般为45%-75%

B、测试电压:直流12V

C、测试液配方:在浓度为0.2%的盐水溶液中加入适量的3%酚酞溶液指示剂

4、取样方法:导体直径为0.06MM及以上取长约6M试样

4. ? ?耐溶剂性:

取长20cm之试料1根,置于125±3℃的恒温炉中加热10分钟后取出,以不弯曲,不伸长之状态,将试料大约15cm之部份浸入温度60±3℃的二甲苯溶液中浸泡30分钟,取出以目视检查漆膜上有无起泡或膨胀..接着对导体外径0.19以下者采用指甲法(用指甲尖端摩擦该线);导体外径0.20以上者采用铅笔法(将2H之铅笔削成刃形,并对试料以约60度角及约500gf之作用力刮擦一次).再以目视检查漆膜上是否有产生气泡或凸起,但浸渍于溶剂之端部及液面之下部20mm不做为试验之对象.

标准规格(mm)

最小伸长率(%)

标准规格(mm)

最小伸长率(%)

标准规格(mm)

最小伸长率(%)

0.050

10

0.200

21

0.500

25

0.060

10

0.210

21

0.550

26

0.070

13

0.230

22

0.600

27

0.080

14

0.250

22

0.650

28

0.090

15

0.260

22

0.700

27

0.973

编制

审核

批准

漆包线检验标准

漆包线检验规范一、漆包线入厂检验1、基本要求:电机漆包线的生产家,原则上都必须通过IS09001—2000质量管理体系认证。

供应商提供的有关产品合格证明材料必须真实、完整。

2、检验仪器、设备及量具要求:用于检测的仪器仪表应在合格检定期内,工装经合格验收后方可投入使用。

‘二、检验内容及方法:(一)外包装检验1入库包装数量检查、2供应商应提供材质单和质量检验合格证。

3每个包装件上的标签应至少包含制造厂名和商标、产品型号规格、净重、制造(生产)日期、标准编号等信息。

4产品型号为QZ-2/130,有UL证明或标识。

5包装件漆包线应整齐而紧密地绕在线盘上。

(二)性能检查:1、外观检查:用目视的方法检查每轴漆包线的漆膜不应有明显的气泡、划伤、破损等现象。

2、带漆皮线径检查:(1)抽样方法:全检。

(2)测量工具:外径干分尺(3)测量步骤:A.在每包装件上导线相距1000mm的两个位置,每个位置沿试样圆周均匀分布的三处进行测量,测力应符合表1。

B.记录漆包线导体两个端头位置上六个测量值并计算平均值,平均值应符合表1。

(4)、裸线线径检查:抽样方法:每批次抽样为2包装件(≤2全检),在该包装件上取一根长度不小于1000mm的试样。

(5)测量工具:外径千分尺(0—25)。

(6)测量步骤:A.将漆包线两端距线头10—30mm处的漆皮清理干净(可采用火烧)B.在每端头沿试样圆周均匀分布的三处进行测量,测力应符合表1C.记录漆包线导体两个端头位置上六个测量值并计算平均值,平均值应符合表1表1标称直径(mm) 带漆皮线径平均值不大于(mm)带漆皮/裸线测力(N)裸线直径范围(mm)φ0.23 φ0.28 0.75/1.25 φ0.226—φ0.234φ0.3l φ0.365 0.75/1.25 φ0.306—φ0.314φ0.33 φ0.390 0.75/1.25 φ0.326—φ0.334φ0.38 φ0.44 0.75/1.25 φ0.375—φ0.385φ0.41 φ0.47 0.75/1.25 φ0.405—φ0.415φ0.42 φ0.483 0.75/1.25 φ0.415-φ0.425φ0.45 φ0.513 0.75/1.25 φ0.445—φ0.455φ0.47 φ0.537 0.75/1.25 φ0.465—φ0.475φ0.49 φ0.556 0.75/1.25 φ0.485—φ0.495φ0.59 φ0.664 1/3 φ0.584—φ0.596 、漆包线的进料检验:抽取方法可以按照国标,当然如果公司是自己的,只是为了确定质量可以自行规定,一般每批线抽取3轴即可;检验方法国标同样有规定,不过一般公司不具备国家要求的所有检验用设备,只是通过检验来确定漆包线符合使用要求即可,这样的话,检验以下几项就可以,一是外观,不能有伤线,无线头,颜色异常等等;二是内径和外径,用千分尺来测量;三是绕线后的盐水针孔,有些线去过直接测针孔可能没问题,但是绕线后就不行了,这是漆膜附着性不好造成的,针孔一般测5米长的线,针孔数量小于12个就行;漆包线的抽检按轴数进行抽检,如10轴中抽检1轴。

漆包线类检验标准

A01A02損傷N GO K定義:來料漆包線出現漆包層脫落﹐露銅敘述:來料漆包線未出現漆包層脫落﹐露銅,冲伤﹑刮伤﹑折伤等伤痕或致露铜材或致断开﹐判為合格。

檢驗方法:顯微鏡檢驗(40X)/承認實物樣品檢驗方法:30cm處目視/顯微鏡檢驗(40X)/承認實物樣品敘述:來料材料與承認樣品實物比對﹐來料與承認樣品一樣時﹐為合格。

敘述:1.來料材料與承認樣品實物比對﹐發現來料與承認樣品不一樣時﹐為不合格。

2.來料實物標識與規范要求不符﹐為不合格。

例﹕左圖中來料漆包線線徑為0.08mm﹐但承認規格直徑為0.10mm 與承認書不相符﹐判為不合格。

漆包線混料N GO K定義:來料漆包線與實物樣品不相符(外觀檢驗取樣標准﹕每批每種顏色各取1米長)敘述:來料漆包線有出現漆包層脫落﹐露銅,冲伤﹑刮伤﹑折伤等伤痕或致露铜材或致断开﹐影响产品性能﹐判為不合格。

實際來料承認樣品直徑0.10mm直徑0.08mmNG OK第 1 頁A03A04A05漆包線變色O K檢驗方法:30cm處目視/顯微鏡檢驗(40X)/承認實物樣品敘述﹕來料漆包線有出現 发黑﹑发黄﹑发白等氧定義:來料漆包線有出現漆包層變色定義:來料漆包線有出現漆包層脫落敘述:來料漆包線無漆包層脫落,判為合格。

定義:來料漆包線有出現臟污現象敘述:來料漆包線有出現漆包層脫落,判為不合格。

N G敘述:來料漆包線有出現臟污,. 沾油渍﹑异物等杂质不能去除﹐影响制程作业判為不合格。

O K 敘述:1.來料漆包線無臟污﹑沾油渍﹑异物等杂物﹐判為合格。

2.來料漆包線有出現臟污,但不影響使用,判為合格。

漆包層脫落臟污檢驗方法:30cm處目視/顯微鏡檢驗(40X)/承認實物樣品檢驗方法:顯微鏡檢驗(40X)/承認實物樣品N G漆包線類檢驗標准敘述:來料漆包線無漆包層變色,判為不合格。

來料漆包線有出現 发黑﹑发黄﹑发白等氧化变色﹐或與承認樣品顏色差異明顯,或顏色不易分辨﹐ 影响产品性能﹑制程作业﹐判為不合格。

2.漆包线技术要求标准

漆包线材进货检验标准

一、外观要求

1.包装有无标识,外标识与实物是否一致,标识是否注明厂商、产品名称、净重、导体直径、漆膜级别、制造日期等。

2.包装箱是否破损及严重脏污,导致漆包线受潮、破损等现象

3.漆包线是否有破损,有斑点等现象。

二、尺寸要求

1.漆包圆线直径D:在1m漆包线上等分的三个位置上,每个位置用千分尺测量三个直径值。

2.漆包圆线导体直径d:在1m漆包线上等分的三个位置上,用酒精灯烧漆包线至发红,然后冷却至常温,再用洁净物轻轻擦净去掉绝缘层,每个位置用千分尺测量三个直径值。

3.测量结果的计算:取漆包线和漆包线导体三个位置上每个位置3个直径值的平均值作为漆包线直径D和漆包线导体直径d的测量结果。

4.漆膜厚度计算漆膜厚度=D-d

以上测量结果符合技术要求中相关规定

三、性能要求

1.用LCR测试仪测试出铜线电阻后,与表1中对应的阻值及其公差进行比较。

如果电阻Rt是在温度t而不是在20℃时测量,20℃时的电阻R20应按下列公式计算:

式中:

t是测量时的实际摄氏温度,℃。

α温度系数,K-1

在15℃至25℃温度范围内,所使用的温度系数应为:

铜:α20=3.96×10-3 K-1

不同直径导线的电阻值

2.耐压试验

5000V,1min的耐压试验,其耐压泄漏≤1mA。

漆包线IQC检验方法及依据标准

一﹑目的﹕按國家漆包線檢驗標准(GB-4074-X-83)﹐規范本司漆包線進料檢驗的檢驗方法。

二﹑檢驗項目方法說明 ﹕

GB-4074-X-83標准共有31項的檢驗方法說明﹐針對本司可自行試驗的項目有如下表。

檢驗項目

檢驗工具

內容

供應商之資料標 准

執行檢驗標准

外觀/包裝 標識

顯微鏡目視

針孔試驗

酚汰溶液 電源供給器

漆包線一端接電源供給 器的正極﹐其余置入酚 汰溶液水盆中﹐電源負 極置入於水盆中﹐氣孔 處呈紅色狀即為針孔。 相關品質要求依照《材 料規格書》之要求。

JIS C 3003 第6節

按供應商承認書之 資料進行

導體電阻試驗

WK3260B

依據材料規格取樣1m﹐ 破漆後測試電阻值。

JIS C 3003 第19節

按供應商承認書之 資料進行

耐溶劑

鉛筆法

漆包線不起泡﹑不膨.1節

三﹑漆包線顏色代碼說明﹕

金色代碼 為紅(N色) 代碼 為綠(R色) 代碼 為(G)

藍色代碼 為(B)

漆包線繞在指定膠軸上 不松﹑不亂﹑不纏結

JIS C 3003 第4節

按供應商承認書之 資料進行

尺寸 絕緣高壓測試

使用微米千分尺測量各 微米千分尺 部分尺寸是否與材料規

格相符。

絕緣高壓機

依據《材料規格書》規 定之測試電壓及時間﹐ 對兩根絞合之漆包線進 行高壓測試。

JIS C 3003 第5.1節

JIS C 3003 第11節

漆包线检验规范(漆包线检验指导书)

1.4所用工具

1.顯微鏡﹑游標卡尺﹑微米千分尺

2.電橋(3260B)

3.直流高壓機(GPI-735)

4.光普分析儀(XLT 794)

更改标记

核准

审核

制作

日期

页数

修订日期

.1 of1

材料名称

材料检验指导书

文件编号

版次

漆包線

A0

1.漆包線檢驗

1.1作业步骤

參考图

1.2技术要求

8.外觀檢驗﹔

B.漆包線導體直徑d﹕在相距1000mm的兩個位置上﹐用任何不損壞導線的方法去掉絕緣﹐在每個位置上﹐沿試樣圓周均勻分布的三處進行測量。

3.取漆包線各10cm﹐分別絞線(30個結)﹐進行絕緣高壓(xxxxV/3s,5mA)。測試測試儀器為絕緣高壓機。

4.取漆包線5M﹐將漆包線的一端邊接在GPR-7510HD電源供給器負極(將電源供給器調至于12V)﹐其餘中間部分置入酚汰溶液中﹐

材料名称

材料检验指导书

文件编号

版次

漆包線

A0

1.漆包線檢驗

1.1作业步骤

參考图

1.2技术要求

1.外觀檢驗﹔

2.尺寸檢驗﹔

3.絕緣高壓檢驗﹔

4.針孔試驗﹔

5.導體電阻測試﹔

6.試作10pcs以上產品﹔

7.量試﹔

1.顯微鏡進行外觀檢驗﹐要求無漆包層脫落﹑毛刺等不良現象。

2.測量工具﹕微米千分尺

A.漆包線直徑D﹕在相距1000mm的兩個位置上﹐每個位置沿試樣圓周均勻分布的三處進行測量。

9.尺寸檢驗﹔

10.絕緣高壓檢驗﹔

11.針孔試驗﹔

12.導體電阻測試﹔

13.試作10pcs以上產品﹔

漆包线进厂检验规范

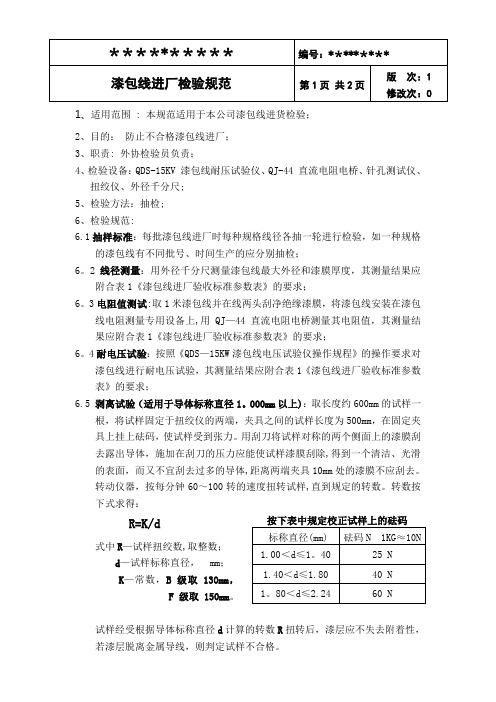

1、适用范围 : 本规范适用于本公司漆包线进货检验;2、目的:防止不合格漆包线进厂;3、职责: 外协检验员负责;4、检验设备:QDS-15KV 漆包线耐压试验仪、QJ-44 直流电阻电桥、针孔测试仪、扭绞仪、外径千分尺;5、检验方法:抽检;6、检验规范:6.1抽样标准:每批漆包线进厂时每种规格线径各抽一轮进行检验,如一种规格的漆包线有不同批号、时间生产的应分别抽检;6。

2线径测量:用外径千分尺测量漆包线最大外径和漆膜厚度,其测量结果应附合表1《漆包线进厂验收标准参数表》的要求;6。

3电阻值测试:取1米漆包线并在线两头刮净绝缘漆膜,将漆包线安装在漆包线电阻测量专用设备上,用QJ—44 直流电阻电桥测量其电阻值,其测量结果应附合表1《漆包线进厂验收标准参数表》的要求;6。

4耐电压试验:按照《QDS—15KW漆包线电压试验仪操作规程》的操作要求对漆包线进行耐电压试验,其测量结果应附合表1《漆包线进厂验收标准参数表》的要求;6.5 剥离试验(适用于导体标称直径1。

000mm以上):取长度约600mm的试样一根,将试样固定于扭绞仪的两端,夹具之间的试样长度为500mm,在固定夹具上挂上砝码,使试样受到张力。

用刮刀将试样对称的两个侧面上的漆膜刮去露出导体,施加在刮刀的压力应能使试样漆膜刮除,得到一个清洁、光滑的表面,而又不宜刮去过多的导体,距离两端夹具10mm处的漆膜不应刮去。

转动仪器,按每分钟60~100转的速度扭转试样,直到规定的转数。

转数按下式求得:R=K/d式中R—试样扭绞数,取整数;d—试样标称直径, mm;K—常数,B级取130mm,F 级取 150mm。

试样经受根据导体标称直径d计算的转数R扭转后,漆层应不失去附着性,若漆层脱离金属导线,则判定试样不合格。

************编号:*********漆包线进厂检验规范第2页共2页版次:1修改次:0 6。

6针孔试验6。

6.1配置溶液及接线:A:配置盐水溶液:食盐30克,清水10公斤,浓度为3‰;B:配置酚酞溶液:酒精100克,酚酞3克,浓度为3﹪;C:配置溶液:每10公斤盐水溶液加入20毫升酚酞溶液。

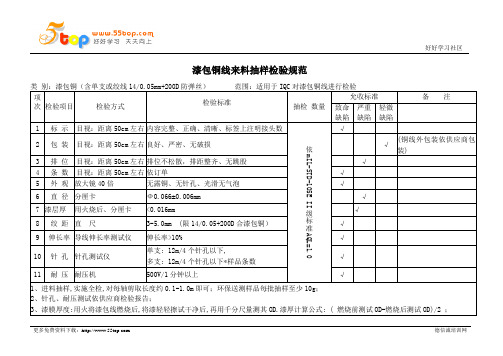

漆包铜线来料抽样检验规范

3、漆膜厚度:用火将漆包线燃烧后,将漆轻轻擦试干净后,再用千分尺量测其OD.漆厚计算公式: (燃烧前测试OD-燃烧后测试OD)/2;

备注:1、抽样标准:a.对有规定抽样标准的则按规定的抽样量进行抽检。b.对没有规定抽样标准则依:b.1每批次来料低于10个样品则全检;b.2高于10个样品抽10个样品进料检验;

2、允收(接收)标准:致命缺陷AC=0,RE=1;2)严重缺陷AC=0,RE=1;3)轻微缺陷,按不低于AQL=1.0判定。

漆包铜线

类别:漆包铜(含单支或绞线14/0.05mm+200D防弹丝)范围:适用于IQC对漆包铜线进行检验

项次

检验项目

检验方式

检验标准

抽检数量

允收标准

备注

致命

缺陷

严重

缺陷

轻微

缺陷

1

标示

目视:距离50cm左右

内容完整、正确、清晰、标签上注明接头数

依mIL-STD-105E II级标准AQL=1.0

√

2

直尺

3-5.0mm(限14/0.05+200D合漆包铜)

√

9

伸长率

导线伸长率测试仪

伸长率>10%

√

10

针孔

针孔测试仪

单支:12m/4个针孔以下,

多支:12m/4个针孔以下*样品条数

√

11

耐压

耐压机

500V/1分钟以上

√

1、进料抽样,实施全检,对每轴剪取长度约0.1-1.0m即可;环保送测样品每批抽样至少10g;

包装

目视:距离50cm左右

良好、严密、无破损

√

(铜线外包装依供应商包装)

漆包线检验规范总则

漆包线检验规范总则23 检验规范总则23.1 取样总则试样应从整盘或整轴的漆包线上取样,取样时,漆包不得承受张力或不必要的弯曲。

23.2 试验环境所有试验均应在15℃~35℃,相对湿度为45%~75%的条件下进行。

23.3 抽样方案判定准则23.3.1 同机台每天(24小时,即在早、中、晚三个时段内)生产送检的同一品种规格为一大批,同机每班生产的品种规格为一小批。

23.3.2 当同一机台每天生产一种品种规格时,每小批应抽样2轴,且两轴的编号应分别是机台两边任部进行全性能检验,首件应标识清楚且标注送样时间,质管部在1.5小时内应及时出具《成品检验报告》交车间,合格则继续生产;首检某项目不合格时,车间应按上述规定再次送至质管部进行该项目或相关项目首件确认(由车间根据调整的某工艺参数需确定的相关项目,若车间未有要求,一般只就不合格项目再进行首检)。

23.3.3 车间或技术部在生产过程进行工艺调整时,应视具体调整情况决定是否进行全部项目检验或部分项目检验,并知会检验员。

在车间或技术部未通知的情况下,一般就原不合格项目进行再次检验。

23.3.4 当同一机台开机生产一种品种规格时,每小批首检应抽样4轴(收线为20头及以下的)或6轴(收线为20头以上的),且取样轴的编号应对半分别是机台两边的线头号,若送检线全是机台一边所生产(另一边未开),则每小批相应只抽样2轴或3轴。

23.4 以上抽样方案有不合格产品时,应加倍抽样,加倍抽样仍有不合格时应进行该批数量全检。

23.5首件成品检验机台停机后开机或转规格出成品线时,必须用线盘卷取100m左右试样(首件)送至质管24 检验记录24.1一般情况下,每大批中每小批均应单独出具一份《成品检验报告》;若每大批中有一小批不合格,则应单独出具一份《成品检验报告》并附《品质异常处理单》;若每批不合格数大于或等于3盘,则应填写《品质异常处理单》报车间,每批不合格数小于3盘,则应填写《质量信息反馈单》报车间。

漆包线进料检验标准

共2页第1页漆包线进料检验标准1、目的:对进料漆包线进行规定的检验和试验,保证未经检验和检验不合格的产品不投入使用。

2、范围:适用于公司所有漆包线的检验和试验。

3、作业说明:3.1检验方式:按C=0,AQL=0.65抽样方案。

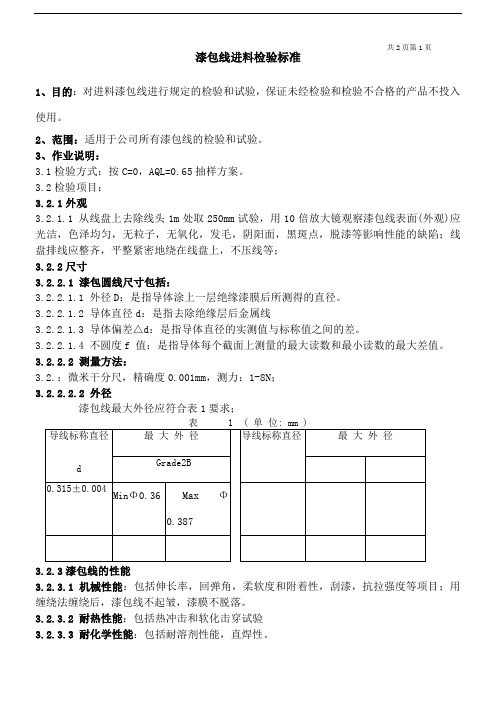

3.2检验项目:3.2.1外观3.2.1.1 从线盘上去除线头1m处取250mm试验,用10倍放大镜观察漆包线表面(外观)应光洁,色泽均匀,无粒子,无氧化,发毛,阴阳面,黑斑点,脱漆等影响性能的缺陷;线盘排线应整齐,平整紧密地绕在线盘上,不压线等;3.2.2尺寸3.2.2.1 漆包圆线尺寸包括:3.2.2.1.1 外径D:是指导体涂上一层绝缘漆膜后所测得的直径。

3.2.2.1.2 导体直径d:是指去除绝缘层后金属线3.2.2.1.3 导体偏差△d:是指导体直径的实测值与标称值之间的差。

3.2.2.1.4 不圆度f 值:是指导体每个截面上测量的最大读数和最小读数的最大差值。

3.2.2.2 测量方法:3.2.:微米干分尺,精确度0.001mm,测力:1-8N;3.2.2.2.2 外径漆包线最大外径应符合表1要求;3.2.3漆包线的性能3.2.3.1 机械性能:包括伸长率,回弹角,柔软度和附着性,刮漆,抗拉强度等项目;用缠绕法缠绕后,漆包线不起皱,漆膜不脱落。

3.2.3.2 耐热性能:包括热冲击和软化击穿试验3.2.3.3 耐化学性能:包括耐溶剂性能,直焊性。

3.2.3.4 电性能:包括击穿电压,漆膜连续性,直流电阻试验。

3.2.3.4.1 击穿电压是指漆包线漆膜所承受的电压负荷的能力,用扭绞法测量,在扭绞式样的两个导体之间施加电压,电压从零开始,以大约100V/S的速度均匀上升,直到击穿为此,绞扭数应符合表2规定,击穿电压应符合表3规定。

编制:审核:批准:漆包线进料检验标准表 33.2.3.4.2 漆膜连续性试验也叫针孔漆包线弯曲盐水针孔试验法3.2.3.4.2.1试验设备及材料:直流稳压电源DC12V(或DC24V),装盐水容器;剪刀;指示用的试剂(酚酞C20H14O4);酒精;食盐;清水。

漆包线测试标准

12.6試樣在試驗儀中預熱1min,借助壓杆將‘表5’規定的負荷,施加在試樣上,並立即在上、下試樣之間施加100+10V的交流電壓。施加負荷和電壓的時間為2min。

漆包線測試標準

1.0適用範圍:

本標準的規定適用於各種漆包圓銅線的試驗方法。

2.0試驗條件:

如無特殊規定,試驗條件應符合:溫度(20+15℃),濕度65+20%)。

3.0試驗項目:

試驗項目如表1

項目

試驗方法適用條款

項目

試驗方法適用條款

外觀

4

耐軟化擊穿

12

尺寸

5

耐熱衝擊

13

針孔

6

耐溶劑性

14

漆膜連續性

7

14.1指甲法:用指甲刮一次,用肉眼檢查漆膜是否露銅。

14.2鉛筆法:使用符合要求的鉛筆芯,以約600角度削成刃形。然後將鉛筆如圖3所示對試樣以約600角度,約500g的作用力推壓,用規定硬度的鉛筆芯沿試樣長度方向推動一次時,用肉眼檢查漆膜是否開裂露銅。

(附圖3)

15.0、直焊性:

從同一線軸上取長約15cm的試樣3根(標稱直徑0.10mm或以下取樣3束,允許6根扭成一束)。將試樣的一端分別浸入保持規定溫度的焊錫爐中,試樣浸入長度約40mm,經規定時間後取出,立即用適當的布輕揩端部,除被浸部分端部的10mm外,檢查焊錫是否均勻完整。

13.0、耐熱衝擊:

導體直徑0.05~0.35mm用拉伸法,導體直徑為大於0.35mm的漆包線用卷繞法測定。

13.1拉伸法:從同一線軸上取長約35cm的試樣3根,標距為250mm,以每分鐘300mm以下的拉伸速度拉伸到規定長度後,置於規定溫度的恆溫箱中加熱1小時,將試樣取出,冷卻到室溫,用約15倍的放大鏡檢查,漆膜是否開裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

漆包线进料检验标

准

1、目的:对进料漆包线进行规定的检验和试验,保证未经检验和检验不合

格的产品不投入使用。

2、范围:适用于公司所有漆包线的检验和试验。

3、作业说明:

检验方式:按C=0,AQL=抽样方案。

检验项目:

3.2.1外观

3.2.1.1 从线盘上去除线头1m 处取250mm 试验,用10倍放大镜观察漆包线

表面(外观)应光洁,色泽均匀,无粒子,无氧化,发毛,阴阳面,黑斑点,

脱漆等影响性能的缺陷;线盘排线应整齐,平整紧密地绕在线盘上,不压线

等;

3.2.2尺寸

漆包圆线尺寸包括:

外径D :是指导体涂上一层绝缘漆膜后所测得的直径。

导体直径d :是指去除绝缘层后金属线

导体偏差△d :是指导体直径的实测值与标称值之间的差。

不圆度f 值:是指导体每个截面上测量的最大读数和最小读数的最大差值。

测量方法:

.:微米干分尺,精确度0.001mm ,测力:1-8N ;

外径

漆包线最大外径应符合表1要求;

3.2.3漆包线的性能

机械性能:包括伸长率,回弹角,柔软度和附着性,刮漆,抗拉强度等项

目;用缠绕法缠绕后,漆包线不起皱,漆膜不脱落。

耐热性能:包括热冲击和软化击穿试验

共2页第1页

3.2.3.3 耐化学性能:包括耐溶剂性能,直焊性。

电性能:包括击穿电压,漆膜连续性,直流电阻试验。

击穿电压是指漆包线漆膜所承受的电压负荷的能力,用扭绞法测量,在扭绞式样的两个导体之间施加电压,电压从零开始,以大约100V/S的速度均匀上升,直到击穿为此,绞扭数应符合表2规定,击穿电压应符合表3规定。

编制:审核:

批

准:

漆包线进料检验标准

表 3

3.2.3. 漆膜连续性试验也叫针孔漆包线弯曲盐水针孔试验法

3.2.3.试验设备及材料:直流稳压电源DC12V(或DC24V),装盐水容器;剪刀;指示用的试剂(酚酞C20H14O4);酒精;食盐;清水。

3.2.3.取样:根据GB 4074-99《绕组线试验方法》规定,漆包线从良好包装

的漆包线线轴上取下时,每次试验前应去掉足够的线,以保证试样不夹带已

损坏的漆包线,按照GB 第条的规定:标称直径0.063mm以上规格的漆包线,取长约6m的成卷试样。

标称直径0.063mm及以下规定的漆包线,取长约1.5m

的试样。

3.2.3.盐水的配制方法:在量杯内倒入适量的酒精,按3%的比例加入酚酞并

充分搅拌使之溶解作为指示剂,然后适量滴入浓度为%的盐水中。

为保证试

验的准确性和直观清晰,每天应配制新鲜酚酞盐水。

每次开始试验时,用试

样端头点入盐水里,看盐水的显色效果,如果显色效果不好的要重新配制酚

酞盐水;试样端头不能长期浸在盐水里,以免染红盐水,影响下次试验。

3.2.3.试验方法步骤:在成轴漆包线(表面无碰伤损坏)上抽取自然成卷试

共2页第2页

样一扎,试样长度6m,在成卷试样的圆周上均匀分布三处,分别先成180度慢慢成扎对折,然后再慢慢散开成弯曲90°直角,将弯曲后的试样放入盐水中进行试验,试验时溶液接正极,试样接负极,施加12V(或24V)直流电压。

最后检查统计施加电压后1min内试样上(含所有线样弯曲处)所产生的全部针孔数。

表 1 漆包线弯曲盐水针孔试验结果针孔合格数判断指南(单位:个)

注:1.盐水针孔数超上述要求,如果多1,2个针孔时,在抽样检验,并且看其耐机场电压指标情况,综合来判断;如果弯曲针孔越多,说明漆包线漆膜的附着力越差或者脱落。

2.开始试验时,用试样断头点入盐水看盐水的显色效果,如果显色效果不好的,需要重新配制酚酞盐水,试样端头不能一直浸在盐水中,以免染红盐水,影响下次试验。

4、相关文件:

国家标准

漆包线检测国家标准GBT_4074_2-2008

国际标准IEC6031通讯检测仪器

编制:审核:批准:。