零件流程图

零件流程图

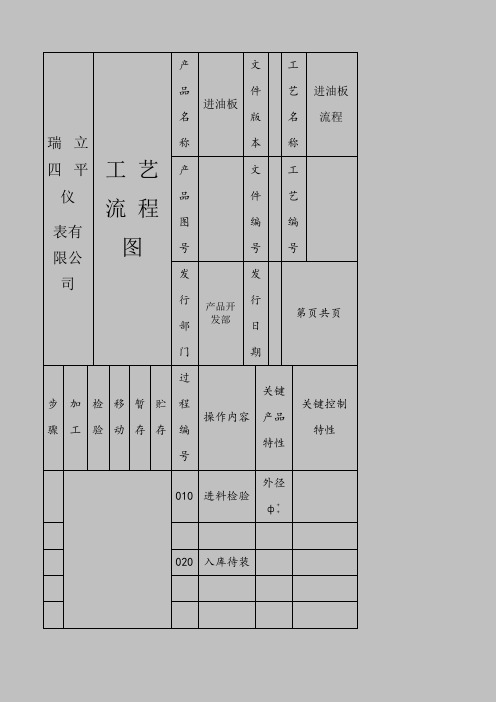

瑞立四平仪表有限公司工艺流程图产品名称进油板文件版本工艺名称进油板流程产品图号文件编号工艺编号发行部门产品开发部发行日期第页共页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性010 进料检验外径ф++020 入库待装图例 移动 加工 检验 暂存 贮存编制日期审核日期质量部日期 生产部日期批准日期瑞立四平仪 表有限公司工 艺 流 程 图产品名称销钉文件版本工艺名称 销钉流程 产品图号 文件编号工艺编号发行部门产品开发部发行日期第页共页步骤 加工 检验 移动 暂存 贮存 过程编号操作内容 关键产品特性关键控制特性 1 010 进料检验 23 020 入库待装 45 6 7 8图例 移动 加工 检验 暂存 贮存编制日期审核日期质量部日期生产部日期 批准日期瑞立四平仪 表有工 艺 流 程产品 名称叶轮文件版本工艺 名称叶轮流程限公司图产品图号 文件编号 工艺编号发行 部门产品开发部发行日期第页共页步骤 加工 检验 移动 暂存 贮存 过程编号 操作内容 关键产品特性 关键控制特性1 010 进料检验 23 020 入库待装 45 6 7 8图例 移动 加工检验 暂存 贮存编制日期审核日期质量部日期生产部日期批准日期瑞立四平仪表有限公司工艺流程图产品名称轴承(大)文件版本工艺名称轴承(大)流程产品图号文件编号工艺编号发行部门产品开发部发行日期第页共页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性1 010进料检验23 020入库待装45678图例移动加工检验暂存贮存编制日期审核日期质量部日期生产部日期批准日期瑞立四平仪表有限公司工艺流程图产品名称出油板文件版本工艺名称出油板流程产品图号文件编号工艺编号发行部门产品开发部发行日期第1页共1页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性1 010进料检验23 020入库待装45678图例移动加工检验暂存贮存编制日期审核日期质量部日期生产部日期批准日期。

零件流程图

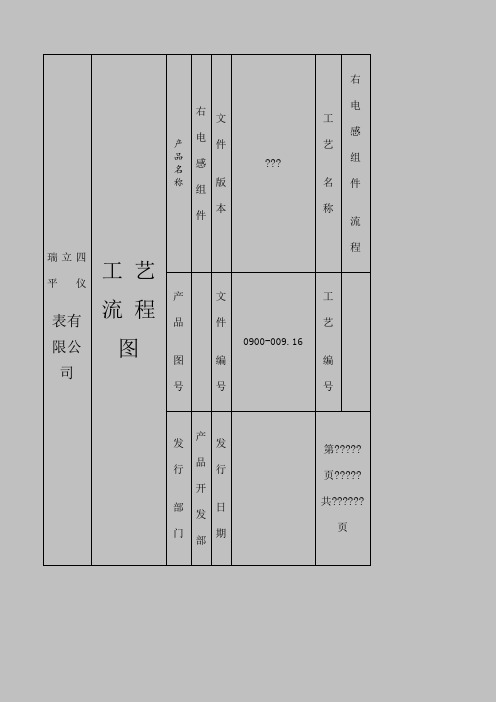

瑞立四平仪表有限公司工艺流程图产品名称右电感组件文件版本???工艺名称右电感组件流程产品图号文件编号0900-009.16工艺编号发行部门产品开发部发行日期第?????页?????共??????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性010进料检验右旋绕线方向020入库待装图例移动加工检验暂存贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称右碳刷接线片文件版本???工艺名称右碳刷接线片流程产品图号文件编号0900-009.17工艺编号发行部门 产品开发部发行日期第????页?????共??????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性1010进料检验23020入库待装45678图例 移动 加工检验 暂存 贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称左接线片文件版本???工艺名称左接线片流程产品图号文件编号0900-009.18工艺编号发行部门产品开发部发行日期第???页?????共?????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性1010进料检验23020入库待装4 5 678图例移动加工检验暂存贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称左电感组件文件版本???工艺名称左电感组件流程产品图号 文件编号0900-009.19工艺编号发行部门 产品开发部发行日期第????页?????共??????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键制特1010进料检验右旋绕线向23020入库待装45678图例移动加工检验暂存贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称左碳刷接线片文件版本???工艺名称产品图号文件编号0900-009.20工艺编号发行部门产品开发部发行日期第??页??共??1页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键制特1010进料检验23020入库待装45678图例移动加工检暂存贮存编制?日期审核?日期质量部?日期生产部?日期。

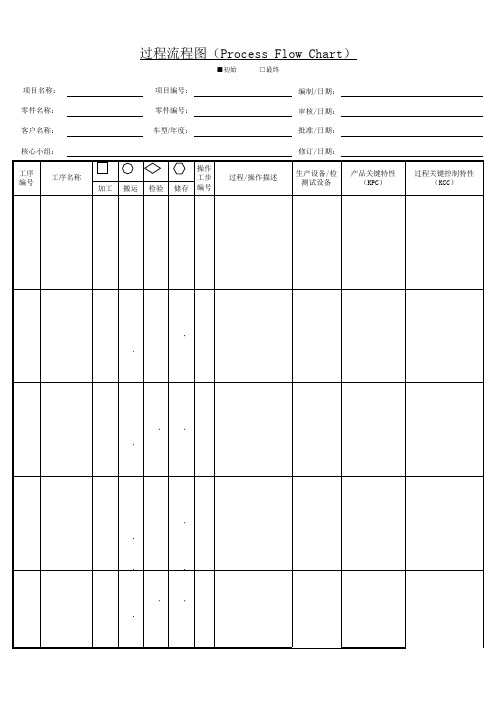

产品需求过程流程图

修订/日期:

核心小组:

车型/过程流程图(Process Flow Chart)

■初始 □最终

备注:

1)过程流程图中的工序编号名称、操作工步编号与名称应完全与CP对应,统一描述。

2)操作工步过程中所涉及到的生产设备、检测试设备需写清楚;

3)产品关键特性是指根据客户要求定义特殊特性的,如:尺寸、性能项目等。

4)过程关键控制特性是指与被识别的产品关键特性具有因果关系的过程变量,也称为过程参数。

过程特性仅在其发生时才能测量出,对于每一个产品特性,可能有一个或者多个过程特性。

在某些过程中,一个过程特性可能影响到多个产品特性。

初始过程流程图

编 制

审 核

批 准

初始过程流程图

初始過程流程圖

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

将零件存放物料箱

气压

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配领料Βιβλιοθήκη 放置检验作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于

充磁电压为

编 制

审 核

批 准

初始过程流程图

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

装配工作流程图

装配工作流程图

一、起始工序

在开始装配过程之前,首先需要准备所有必要的零部件和工具。

清点和检查所有零件,确保数量和质量符合要求。

二、组装准备

1. 将所有零部件按照装配顺序排列整齐。

2. 准备好必要的工具和设备,如螺丝刀、扳手等。

3. 设置工作区域,确保装配过程中有足够的空间和良好的通风条件。

三、装配步骤

1. **第一步:** 将主体结构组装起来,确保各部件连接稳固。

2. **第二步:** 安装附件和配件,如电路板、传感器等。

3. **第三步:** 进行电气连接,确保所有部件能够正常工作。

4. **第四步:** 进行功能测试,检查装配是否正确和完整。

四、质量检验

在完成装配后,进行质量检验。

检查产品外观和功能是否符合规定标准,确保产品质

量达到要求。

五、包装和出货

最后,将装配好的产品进行包装,包括外包装和内部填充物。

然后安排出货,将产品

发送到指定的目的地。

结束语

完成整个装配工作流程后,需及时清理工作区域,整理工具和材料,做好记录工作。

这样不仅有利于提高工作效率,也可以为下一次装配任务的顺利进行打下基础。

机械加工零件品质检验流程图

品质检验流程图

品质主管

保证合格设备出厂 统计质量信息报告

单个零件检验

待检零件 按图纸要求检 堆 放 区 验各待检零件

安装过程检验

按组装图要求检 验安装过程设备

设备出厂检验

按总装图要求 检验出厂设备

检验部门 检验区

合格品 入库

安装部门 组装区

合格品 入库

安装部门 总装区

检验后零件

检验后部件

检验后设备

不良零件

合格零件

不良部件

合格部件

不良设备

合格设备

返Байду номын сангаас给供应商 办理利用品零件

返回给设备组装 办理整改措施 返回给设备总装 办理整改措施

品质主管设计确认签字

品质主管设计确认签字

品质主管设计确认签字

过程流程图

更改级别:/日期(最初): 更改日期:/日期(修订):XXX 精密机械有限公司过程流程图文件编号:/ 零件号:零件名称:图纸日期:图 纸 号:更改级别:/日期(最初): 更改日期:/日期(修订):/ 零件号:零件名称:图纸日期:图 纸 号:更改级别:/日期(最初): 更改日期:/日期(修订):/ 零件号:零件名称:图纸日期:图 纸 号:更改级别:/日期(最初): 更改日期:/日期(修订):/ 零件号:零件名称:图纸日期:图 纸 号:5-Φ5深13.6±0.55-M6X1.0-6H 深10.6Min55.0±0.25° TYP 45°KCC 4±0.23.5±0.214.7±0.2KCC4-Φ7.9深54.8±1.04-3/8-16UNC 深50.0Min2-Φ3.3深11.1±2.02-M4X0.7-6H 深9.0Min1.三轴加工中心2.刀具3.夹具4.切削液浓度1.气动攻丝机2.刀具3.夹具4.切削液浓度检验KPCKPC 机加工槽边缘毛刺清理干净;机加工无发霉、发黑现象;机加工槽粗糙度为Ra1.6;KPCKCC KPCKPCKCCKCCKCC检验110-1机加一序MTL0142/147KPC除非另有说明,螺纹孔倒角至大径,螺纹孔内无铝屑;110-2机加二序MTL0142/1472-Φ3.3深13.1±2.02-M4X0.7-6H 深11.0Min5-Φ3.3深10.1±2.05-M4X0.7-6H 深8.0Min2-Φ3.3深11.1±2.02-M4X0.7-6H 深9.0Min14-Φ3.3深9.114-M4X0.7-6H 深7.0Min4-Φ3.3深12.1±1.04-M4X0.7-6H 深10.0Min4-Φ2.5深9.5±1.04-M3X0.5-6H 深8.0MinΦ3.3深11.1±2.0M4X0.7-6H 深9.0MinKPCKCCKPCKPCKCC KPCKCCKCCKPCKCCKPC1.加工中心2.刀具3.夹具4.切削液浓度KCCKPCKCC110-3机加三序MTL0142/147更改级别:/日期(最初):更改日期:/日期(修订):过程流程图文件编号:/ 零件号:零件名称:图纸日期:图 纸 号:Φ3.3深11.1±2.0M4X0.7-6H 深9.0MinΦ3.3深10.1±2.0M4X0.7-6H 深8.0Min(4.0X2.0)±0.21.9±0.22±0.21.7Min 2±0.2Φ36.9±0.2 (通)Φ2.7深10.4±1.0检验KPC 机加工槽无振刀纹,边缘无毛刺;机加工槽无发霉、发黑现象;除非另有说明,螺纹孔倒角至大径,螺纹孔内无铝屑,机加工槽边缘毛刺清理干净;机加工槽粗糙度为Ra1.6KPC1.加工中心KPCKPCKCCKCC加工中心2.刀具3.夹具KCCKPC KCCMTL0142/147KCC更改级别:/日期(最初): 更改日期:/日期(修订):/ 零件号:零件名称:图纸日期:图 纸 号:。

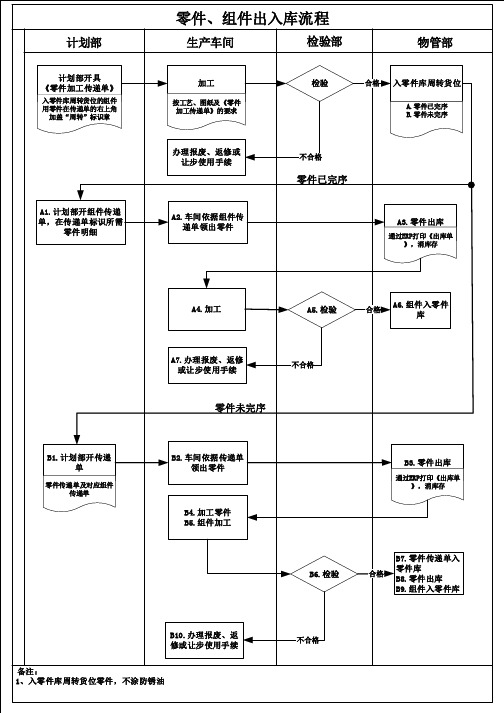

零件出、入库流程图

B4.加工零件 B5.组件加工

B6.检验

合格

B7.零件传递单入 零件库 B8.零件出库 B9.组件入零件库

B10.办理报废、返 修或让步使用手续 备注: 1、入零件库周转货位零件,不涂防锈油

不合格

A2.车间依据组件传 递单领出零件

A3.零件出库

通过ERP打印《出库单 》,消库存

A4.加工

A5.检验

合格

A6.组件入零件 库

A7.办理报废、返修 或让步使用手续

不合格

零应组件 传递单

B2.车间依据传递单 领出零件

B3.零件出库

通过ERP打印《出库单 》,消库存

零件、组件出入库流程

计划部

计划部开具 《零件加工传递单》

入零件库周转货位的组件 用零件在传递单的右上角 加盖“周转”标识章

生产车间

检验部

物管部

加工

按工艺、图纸及《零件 加工传递单》的要求

检验

合格

入零件库周转货位

A.零件已完序 B.零件未完序

办理报废、返修或 让步使用手续

不合格

零件已完序

A1.计划部开组件传递 单,在传递单标识所需 零件明细

SMT制造流程图

目视检验/贴 制令标签

8

入库 9

※表重要工程 以上各项参数请参照制程生产数据

10

数量检查

▽※儲表重存要工程 ○操作

檢查加操作

□檢查

改 订

改定日期

改 定 理 由 审核 确认

转移至组装、测试制程

輸送

? 工程順序

品保部制造部 确认 确认

作成

XX

XX

XX

XX

XX

版

本

制表日期:XX

:

表单编 号:XX

□初期 ■量试 □量产

XX有限公司

SMT制造流程图

文件编号

机种品号

XX

原制定日

ห้องสมุดไป่ตู้

机 种

XX

公布日期

锡丝 锡膏

XX XX

XX

页次 1/1 版本 1.0

进料检验 1 ※印刷 2 着装 3

回温搅拌

粘度测试

程序确认 印刷参数确认 钢板张力确认 锡膏测厚

回温:4小时 粘度标准 搅拌:1分钟 180Pa.s-220Pa.s

程序确认

置件深度确认

30N/CM<钢网张力<55N/CM

TOP程序:XXXX

IC置件深度:0.7mm 其它零件深度:0.5mm

首件确认 4

中检 5 首件复核 6 ※回焊作业温度 7

炉温测试

打印/储存

升温段【室温-110度 1-3度/秒】 预热段【150度-200度 90+/-10秒】 作用段【无铅220度以上 50+/-5秒】 冷却段【最高温-结束 -2~-4度/秒】

(完整版)生产机加工件工艺流程图

产品的加工

按顺序进行

作业日志

精工车间

技术人员

6

CNC加工

产品的精密加工

尺寸

生产作业指导书

7

零部件尺寸检验

测量零件尺寸

尺寸

生产作业指导书

8

氧化、着色、抛光

表面处理

表面管理

生产作业指导书

9

产品组装

产品组装

产品的结合性

作业日志

10

成品检查

最终检查

产品检验达标

检验报告

检验员

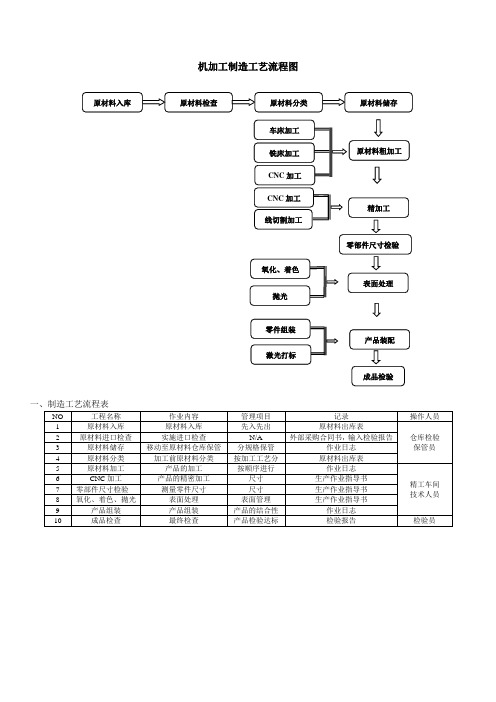

机加工制造工艺流程图

一、制造工艺流程表

NO

工程名称

作业内容

管理项目

记录

操作人员

1

原材料入库

原材料入库

先入先出

原材料出库表

仓库检验

保管员

2

原材料进口检查

实检验报告

3

原材料储存

移动至原材料仓库保管

分规格保管

作业日志

4

原材料分类

加工前原材料分类

按加工工艺分

原材料出库表

5

生产工艺流程图

Page 1

生产工艺流程图

FLOW CHART 进料 IQC

CHECK ITEM

1.材料规格厂牌数量

1.PCB/PCBA 2.电子/机构/包材检验 3.依AQL或客户要求

印刷 贴装

1.锡膏厂牌 2.冰箱温度/印刷厚度 1.置件正确性 2.首件/外观

回流焊 FQC目检

1.溫度 2.链条速度

100% 100% 100%

100% 100%

EQVR

放大镜 罩板

NOTE

检验日报表 PCBA外观检验标准

包装材料

制程稽核表 产品包装作业指导书

零件加工设 备

不良標簽

比重計 测温仪

烙铁温度测 试仪

a.75欧负载 电压表 b.电视机, 毫伏表

自动组装线 测试台

制程稽核表 零件加工作业指导书 机种插件作业指导书

目检报表 锡炉Q.A.P.S检查表 錫波高度检查表 制程管制图-Per contorl chart 作业指导书 维修记录表

产品维修SOP 维修日報表

测试SOP 测试记录表

生产工艺流程图

FLOW CHART

CHECK ITEM FREQ

EQVR

NOTE

老化 FUNCTION

QA抽驗

1.负载老化 1.各項功能测试 a.高压测试 b.LNB电压测试 c.升级串口测试 d.机身LED显示按键功 能 e.图像AV1AV2音频LR 声道切换,遥控,信号 频点测试 2.不良品的标示 1.外观检验; 2.功能测试;

1.零件规格 2.零件外观 3.零件數

维修

1.外观不良 2.不良报表的列印 3.检验标记

FREQ

每次领料 FOR机种 抽检

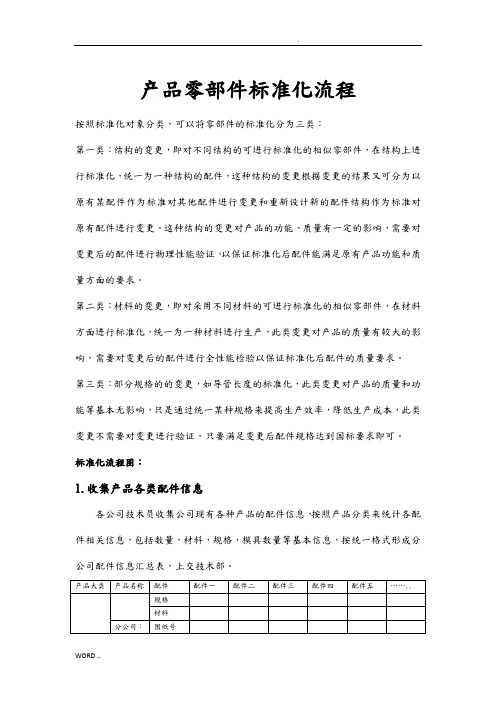

零部件标准化流程图

产品零部件标准化流程按照标准化对象分类,可以将零部件的标准化分为三类:第一类:结构的变更,即对不同结构的可进行标准化的相似零部件,在结构上进行标准化,统一为一种结构的配件,这种结构的变更根据变更的结果又可分为以原有某配件作为标准对其他配件进行变更和重新设计新的配件结构作为标准对原有配件进行变更。

这种结构的变更对产品的功能、质量有一定的影响,需要对变更后的配件进行物理性能验证,以保证标准化后配件能满足原有产品功能和质量方面的要求。

第二类:材料的变更,即对采用不同材料的可进行标准化的相似零部件,在材料方面进行标准化,统一为一种材料进行生产,此类变更对产品的质量有较大的影响,需要对变更后的配件进行全性能检验以保证标准化后配件的质量要求。

第三类:部分规格的的变更,如导管长度的标准化,此类变更对产品的质量和功能等基本无影响,只是通过统一某种规格来提高生产效率,降低生产成本,此类变更不需要对变更进行验证,只要满足变更后配件规格达到国标要求即可。

标准化流程图:1.收集产品各类配件信息各公司技术员收集公司现有各种产品的配件信息,按照产品分类来统计各配件相关信息,包括数量,材料,规格,模具数量等基本信息,按统一格式形成分公司配件信息汇总表,上交技术部。

2.分类整理、归纳技术部首先将各分公司技术员收集的所有配件的信息汇总,按照类别对各配件信息进行整理归纳,对同类零部件信息进行归纳汇总;然后,对同类零部件的所有图纸进行分析对比,找出各个规格的配件所存在的差异性,结合所对应产品的特性,分析其差异是否都是必须的,能否进行更换。

例:3.对可进行标准化的配件核算其标准化的效益和成本技术部对上一步分析中可以进行标准化的配件,根据根据各配件的年总需求量,单个配件所需要的原材料成本,加工成本,以及加工此类配件的模具的数量、精度等,对可进行标准化的配件从原材料成本、加工成本、换模成本等方面进行汇总,确定各标准化方案所带来的直接经济效益或成本,结合此标准化方案所带来的管理效益、质量效益等进行综合评比,以此来确定最佳的标准化方案。

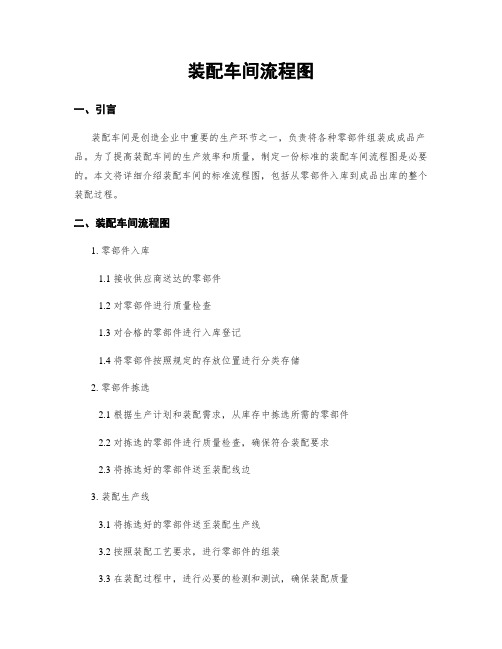

装配车间流程图

装配车间流程图一、引言装配车间是创造企业中重要的生产环节之一,负责将各种零部件组装成成品产品。

为了提高装配车间的生产效率和质量,制定一份标准的装配车间流程图是必要的。

本文将详细介绍装配车间的标准流程图,包括从零部件入库到成品出库的整个装配过程。

二、装配车间流程图1. 零部件入库1.1 接收供应商送达的零部件1.2 对零部件进行质量检查1.3 对合格的零部件进行入库登记1.4 将零部件按照规定的存放位置进行分类存储2. 零部件拣选2.1 根据生产计划和装配需求,从库存中拣选所需的零部件2.2 对拣选的零部件进行质量检查,确保符合装配要求2.3 将拣选好的零部件送至装配线边3. 装配生产线3.1 将拣选好的零部件送至装配生产线3.2 按照装配工艺要求,进行零部件的组装3.3 在装配过程中,进行必要的检测和测试,确保装配质量3.4 完成装配后,对成品进行初步的质量检查4. 成品质检4.1 将装配完成的成品送至成品质检区4.2 对成品进行全面的质量检查,包括外观、功能、性能等方面 4.3 对不合格的产品进行返工或者报废处理4.4 合格的成品进行质检合格标记,并进行下一步处理5. 成品包装5.1 对质检合格的成品进行包装准备5.2 根据产品的不同特性和要求,选择合适的包装材料和方式 5.3 对成品进行包装,确保产品的安全和完整性5.4 标记包装好的成品,包括产品名称、规格、批次等信息6. 成品出库6.1 将包装好的成品送至成品仓库6.2 进行成品出库登记,记录出库时间、数量等信息6.3 将成品按照定单要求进行装车或者发货准备6.4 完成出库后,更新库存信息和相关记录7. 装配车间维护7.1 定期对装配设备进行维护保养,确保设备正常运行7.2 对装配车间进行清洁和整理,保持工作环境整洁7.3 定期进行装配工艺和流程的评估和改进,提高生产效率和质量三、总结本文详细介绍了装配车间的标准流程图,包括零部件入库、零部件拣选、装配生产线、成品质检、成品包装、成品出库和装配车间维护等环节。

制造过程流程图范例模板

Page(页)

Prepared by (编制)

Title(职 务)

Phone Number(电 话号码)

Step # Fab Move Store Insp. (序号) (制造) (移动) (贮存) (检验)

Operation description(操作描述)

定位尺寸,孔(包括孔深、孔径和倒角尺 寸),表面粗糙度,位置度

辊式输送带速度 切削参数(进给量,主轴转速,吃刀深度)

辊式输送带速度 钻削参数(进给量、转速、吃刀量)

钻削参数(进给量、转速、吃刀量)

Packard Electric Systems

Filename: 472B-1711右箱

NAP 4.5-1 F-PFD 25/1/02

切削参数(进给量,主轴转速,吃刀深度)

孔径、倒角尺寸),平面度,粗糙度,位置度

4

移动到下一工序

5

铣镗成型

6

移动到下一工序

7

钻攻镗孔

8

移动到下一工序

9

钻攻成型

10

移动到下一工序

端面尺寸,定位尺寸,孔尺寸(包括孔深、孔 径、倒角尺寸),平面度,平行差,同轴度, 粗糙度,位置度

定位尺寸,孔尺寸(包括孔深、孔径和倒角尺 寸),表面粗糙度,位置度

Item # (项目号)

Product Characteristics(产品特性)

Item # (项目号)

Control Characteristics(控制特性)

1

毛坯入厂检验

材料含量成分,外观,总体、定形尺寸

2

用叉车专用盛具从中储公司库房运至503厂

外观

搬运产品重量

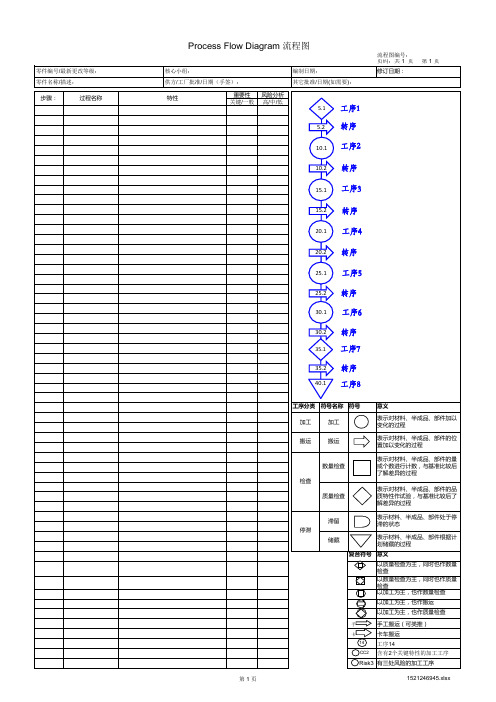

工艺流程图(模板)

步骤:

过程名称

Process Flow Diagram 流程图

核心小组: 供方/工厂批准/日期(手签):

编制日期: 其它批准/日期(如需要):

特性

重要性 风险分析 关键/一般 高/中/低

5.1 工序1

5.2 转序

10.1 工序2

流程图编号: 页码:共 1 页

修订日期:

第1页

10.2 转序

15.1 工序3

15.2 转序

20.1 工.1 工序6

30.2 转序 35.1 工序7 35.2 转序 40.1 工序8

第1页

工序分类 符号名称 符号

加工

加工

搬运

搬运

意义

表示对材料、半成品、部件加以 变化的过程

表示对材料、半成品、部件的位 置加以变化的过程

以加工为主,也作搬运

以加工为主,也作质量检查

手

手工搬运(可类推)

卡

卡车搬运

14 工序14

CC2 含有2个关键特性的加工工序

Risk3 有三处风险的加工工序

1521246945.xlsx

数量检查 检查

质量检查

表示对材料、半成品、部件的量 或个数进行计数,与基准比较后 了解差异的过程

表示对材料、半成品、部件的品 质特性作试验,与基准比较后了 解差异的过程

停滞

滞留 储藏

表示材料、半成品、部件处于停 滞的状态

表示材料、半成品、部件根据计 划储藏的过程

复合符号 意义

以质量检查为主,同时也作数量 检查 以数量检查为主,同时也作质量 检查 以加工为主,也作数量检查

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瑞立XX仪表XX 工艺流程图

产品名称 进油板文件版本 1.0 工艺名称 进油板流程

产品图号 DZRYB001.00.01.01 文件编号 0900-009.1 工艺编号

发行部门 产品开发部 发行日期 第 1 页 共 1 页

步骤加工检验移动暂存贮存

过程编

号

操作内容关键产品特性关键控制特性

1.010 进料检验外径ф36.7+0.03

+0.01

2.

3.020 入库待装

4.

5.

6.

7.

8.

图例移动加工检验暂存贮存编制/日期审核/日期质量部/日期生产部/日期批准/日期

1 / 6

瑞立XX仪表XX 工艺流程图

产品名称 销钉文件版本 1.0 工艺名称 销钉

流程

产品图号 DZRYB001.00.01.02 文件编号 0900-009.1 工艺编号

发行部门 产品开发部 发行日期 第 1 页 共 1 页

步骤加工检验移动暂存贮存

过程编

号

操作内容关键产品特性关键控制特性

1 010 进料检验2

3 020 入库待装4

5

6

7

8

2 / 6

图例移动加工检验暂存贮存编制/日期审核/日期质量部/日期生产部/日期批准/日期

瑞立XX仪表XX 工艺流程图

产品

名称

叶轮

文件

版本

1.0

工艺

名称

叶轮流程

产品

图号

DZRYB001.00.02.01

文件

编号

0900-009.1

工艺

编号

发行

部门

产品开发部

发行

日期

第 1 页 共 1 页

步

骤加工检验移动暂存贮存过程

编号操作内容关键产品特性关键控制特性

1 010 进料检验2

3 020 入库待装4

5

3 / 6

6

7

8

图例移动加工检验暂存贮存编制/日期审核/日期质量部/日期生产部/日期批准/日期

瑞立XX仪表XX 工艺流程图

产品名称 轴承(大)文件版本 1.0

工艺

名称

轴承(大)

流程

产品图号 DZRYB001.00

.02.02.01

文件编号 0900-009.1

工艺

编号

发行部门 产品开发部 发行日期 第 1 页 共 1 页

步

骤加工检验移动暂存贮存过程

编号操作内容关键产品特性关键控制特性

1 010 进料检验2

4 / 6

3 020 入库待装

4

5

6

7

8

图例移动加工检验暂存贮存 编制/日期审核/日期质量部/日期生产部/日期批准/日期

瑞立XX仪表XX 工艺流程图

产品

名称

出油板

文件

版本

1.0

工艺

名称

出油板流程

产品

图号

DZRYB001.

02.02.02

文件

编号

0900-009.

1

工艺

编号

5 / 6

发行

部门产品开发部

发行

日期

第 1 页 共 1 页

步骤加工检验移动暂存贮存过程

编号操作内容关键产品特性 关键控制特性

1 010 进料检验

2

3 020 入库待装

4

5

6

7

8

图例移动加工检验暂存贮存 编制/日期审核/日期质量部/日期生产部/日期批准/日期

6 / 6。