大蜜丸验证方案

大蜜丸检查商

《中国药典2000年版大蜜丸检查商榷》刘传玲,丁艳.宋吉莲,董丽萍(山东省威海市药品检验所264200)

《中国药典》2000年版部附录A丸剂检查项下规定大蜜丸应完成以下4个检测指标;水分,重量差异,装量差异,溶散时限。

笔者在长期的药检工作中发现,就大蜜丸这个品种依《中国药典》检测.尚有自相矛盾,不完善之处.

现就标示装量等于9为例,提出观点,重量差异:因大蜜丸是按丸服用的丸剂,所应按重量差异"第1法"检查.标准限度为土6%,装量差异:大蜜丸多亦属单剂量分装的丸剂.按标准规定还应检查装量差异,标准限度为土5%.我们都知道,大蜜丸多为一丸一个包装.即单剂量分装:而服用时则按丸服用.所以,既应做重量差异也应做装量差异由上.我们不难看出按《中国药典》测同一蜜丸.用重量差异限度为标准符台规定的;用装量差异做标准则很有可能不符合规定。

用同一标准测同一检品可能出现的两种截然不同的结论.应该说是很茫然的或者说,既然装量差异限度较严,那么还有何必要再做重量差异?所以,笔者建议:在药典中.应明确规定大蜜丸只做重量或装量差异.便使检验者更明确,标准更完善。

牛黄上清丸(大蜜丸)微生物限度检查法方法适用性试验研究

·卫生论坛·牛黄上清丸(大蜜丸)微生物限度检查法方法适用性试验研究王瑛1,王丽霞2,买买提•艾买提3(1.黑龙江省药品检验研究中心,黑龙江哈尔滨 150001;2.哈尔滨市食品药品行政执法局,黑龙江哈尔滨 150001;3.新疆哈密市食品药品检验所,新疆哈密 839000)【摘要】目的 对牛黄上清丸(大蜜丸)进行微生物限度检查法适用性试验的研究。

方法 按照2015版《中国药典》四部通则的要求,计数适用性试验通过回收率确定检查方法,控制菌检查通过阳性菌的检出来确定检查方法。

结果 需氧菌检查,应用平皿法选取1:50供试液,霉菌和酵母菌检查,应用平皿法选取1:10供试液,菌大肠埃希菌培养基、沙门菌培养基、耐胆盐革兰阴性菌培养基分别使用100 mL、100 mL、10 mL。

结论 建立了牛黄上清丸的微生物限度检查法,该方法有效可行。

【关键词】牛黄上清丸;微生物限度检查法;2015版《中国药典》;方法适用性试验【中图分类号】R927.1 【文献标识码】A 【文章编号】ISSN.2095-8242.2020.01.172.02对牛黄上清丸(大蜜丸)的处方及其制造工艺进行研究,检验牛黄上清丸(大蜜丸)之中生药原粉含量,应用《药典四部附录通则(2015版)》--1107相关标准进行判断,牛黄上清丸(大蜜丸)之中需氧菌总数≤3×104 cfu/g,霉菌和酵母菌总数应≤102 cfu,沙门菌每10 g不得检出,大肠埃希菌每克不得检出,耐胆盐革兰阴性菌每克应<102 cfu[1]。

1 仪器与材料1.1 仪器超净台生产厂家:AIRTECH,仪器型号:SW-CJ-2F D;电子天平生产厂家:M E T T L E R,仪器型号:PL202-S;匀浆仪生产厂家:泰林生物技术设备有限公司,仪器型号:HTY-761;生物安全柜生产厂家:HealForce,仪器型号:Hfsafe-1200A2;电热恒温培养箱生产厂家:天津市泰斯特仪器有限公司,仪器型号:DH5000A;生化培养箱生产厂家:上海博迅实业有限公司医疗设备厂,仪器型号:SPX-250B-Z型;高压蒸汽灭菌器生产厂家:Panasonic,仪器型号:MLS-3781L-PC;培养箱生产厂家:上海精宏实验设备有限公司,仪器型号:MJPS-250;涡旋混合器生产厂家:IKA,仪器型号:VORTEX3。

十全大补丸(大蜜丸)半成品检验记录

十全大补丸〔大蜜丸〕半成品检验记录编码:SOP.JY.ZJ046-JL001-00【性状】:规定:本品为棕褐色至黑褐色的大蜜丸,气香,味甘而微辛。

___________________________________________________________________。

_______规定【鉴别】:〔1〕显微鉴别仪器:XSZ-H生物显微镜、其它_________________取本品,置显微镜下观察:不规则分枝状团块无色,遇水合氯醛试液溶化;菌丝无色或淡棕色,直径4~6μm〔茯苓〕。

联结乳管直径12~15μm,含细小颗粒状物〔党参〕。

薄壁组织灰棕色至黑棕色,细胞多皱缩,内含棕色核状物〔熟地黄〕。

纤维成束或散离,壁厚,外表有纵裂纹,两端断裂成帚状或较平截〔炙黄芪〕。

纤维束周围薄壁细胞含草酸钙方晶,形成晶纤维〔炙甘草〕。

草酸钙针晶细小,长10~32μm,不规则地充塞于薄壁细胞中〔炒白术〕。

草酸钙簇晶直径18~32μm,存在于薄壁细胞中,常排列成行,或一个细胞中含有数个簇晶〔酒白芍〕。

薄壁细胞纺锤形,壁略厚,有极微细的斜向交错纹理〔当归〕。

石细胞类圆形或类长方形,直径32~88μm,壁一面菲薄〔肉桂〕。

螺纹导管直径14~ 50μm,增厚壁相互连结,似网状螺纹导管〔川芎〕。

上述显微特征。

(2) 薄层色谱依据《薄层色谱法检验操作规程》SOP.QC.TZ021-00测定。

仪器:BS224S电子分析天平、GZX-9240MBE数显电热鼓风枯燥箱、SB-5200DJ超声波清洗机、BT 25S电子分析天平、HH-S数显恒温水浴箱、其它:___________供试品溶液的制备:取本品 _______g,加硅藻土10g,研匀,加乙醇80ml,超声处理20分钟,滤过,分取1/2滤液蒸干,残渣加水20ml使溶化,用水饱和的正丁醇振摇提取3 次,每次20ml,合并提取液,用水洗涤3次,每次15ml,弃去水液,正丁醇液蒸干,残渣加乙醇2ml 使溶化,作为供试品溶液。

清胃黄连丸(大蜜丸)的质量标准

清胃黄连丸(大蜜丸)拼音名:Qingwei Huanglian Wan英文名:书页号:2000年版一部-591【处方】黄连 80g 石膏 80g 桔梗 80g 甘草 40g 知母 80g玄参 80g 地黄 80g 牡丹皮80g 天花粉80g 连翘 80g栀子200g 黄柏200g 黄芩 200g 赤芍 80g【制法】以上十四味,粉碎成细粉,过筛,混匀。

每100g粉末加炼蜜110~ 130g制成大蜜丸,即得。

【性状】本品为棕褐色的大蜜丸;味微甜后苦。

【鉴别】 (1) 取本品,置显微镜下观察:薄壁组织灰棕色至黑棕色,细胞多皱缩,内含棕色核状物。

纤维束鲜黄色,周围细胞含草酸钙方晶,形成晶纤维,含晶细胞壁木化增厚。

纤维束鲜黄色,壁稍厚,纹孔明显。

纤维淡黄色,梭形,壁厚,孔沟细。

纤维束几无色,周围薄壁细胞含草酸钙方晶,形成晶纤维。

内果皮纤维上下层纵横交错,纤维短梭形。

草酸钙针晶成束或散在,长26~110μm。

种皮石细胞黄色或淡棕色,多破碎,完整者长多角形、长方形或形状不规则,壁厚,有大的圆形纹孔,胞腔棕红色。

石细胞黄棕色或淡棕色,类长方形、类圆形或形状不规则,直径约至94μm 。

不规则片状结晶无色,有平直纹理。

(2) 取本品5g,剪碎,加甲醇50ml,浸泡过夜,研磨使溶散,超声处理30分钟,滤过,挥去甲醇,加水5ml,加到D<[101]>大孔吸附树脂柱(内径1.5cm,长20cm)上,用水100ml洗脱,弃去洗脱液,再用乙醇100ml洗脱,收集乙醇洗脱液,挥去乙醇,加甲醇2ml使溶解,滤过,滤液作为供试品溶液。

另取栀子对照药材1.2g,加甲醇10ml,超声处理20分钟,滤过,滤液作为对照药材溶液。

再取栀子苷对照品,加甲醇制成每1ml含1mg的溶液,作为对照品溶液。

照薄层色谱法(附录Ⅵ B)试验,吸取上述三种溶液各2μl,分别点于同一硅胶G薄层板上,以氯仿-醋酸乙酯-甲醇-水(15:40:22:10)10℃以下放置的下层溶液为展开剂,展开,取出,晾干,喷以5%香草醛硫酸溶液(必要时加热至斑点显色清晰)。

大蜜丸验证方案

大蜜丸生产工艺验证方案目录1 目的2 验证小组成员与分工3 工艺介绍4 设备介绍5 公共设施6 工艺流程图7 工艺验证计划及合格标准8 验证结果判定方法9 验证结果确认评价10 验证报告11 再验证周期12 验证证书的签发1.目的:本方案为大蜜丸生产工艺验证,生产本产品的厂房为三十万级洁净厂房(用于中药、粉碎的厂房亦同30万级管理)。

所用设备(设施)等均已经过验证,符合生产工艺条件。

本方案用以确认本产品生产工艺规程、生产环境、生产设备(设施),生产全过程所制定的标准操作程序(SOP)、设备清洁等仍然符合生产的要求。

2.验证小组成员与分工:验证小组成员的组成及分工3.工艺介绍:净药材,经过粉碎机粉碎后,过90目筛,然后经三维运动混合机混匀后湿热灭菌。

依照工艺规程要求加入炼蜜和坨制丸。

再经自动泡罩机包装而成。

4.设备介绍:5.公共设施:6. 大蜜丸生产工艺大蜜丸工艺流程图工序入库(90目筛)分钟)℃,30分钟)▲7.工艺验证计划及合格标准:7.1原辅料、包装材料的检验:按原辅包材料检验SOP及抽样方法对本产品所用原辅料、包装材料进行质量检验。

原辅、包材质量确认表7.2 粉碎过筛:实验条件:筛网选择90目与100目进行比较。

评估项目:筛网对处方物料粉碎效果的影响。

7.3 总混:实验条件设计:在装量:2/3-1/2,轴心转速:400r/min ,每次取样5个点,取样方式:用取样器在总混罐边上和中心取样评估项目:混合时间对混合均匀度的影响,混合时间分别为10分钟,20分钟,30分钟。

粉碎到总混完毕的药粉收率。

检查标准:根据颜色均匀度(或含量均有度)来检查。

收率90-100%。

7.4 湿热灭菌:实验条件设计:温度121℃,时间30分钟,每次取样5个点,四角和中间。

评估项目:在设定温度时间下灭菌效果是否符合工艺要求。

检查标准:微生物限度符合中间体内控质量标准。

7.5 合坨:实验条件设计:依照工艺规程混合后的药粉与炼蜜混合。

六味地黄丸(大蜜丸)的重量差异检查

一、实训目的

1.掌握丸剂重量差异检查法的一般操作步骤和技能。

2.理解重量差异检查的意义。

二、检验依据

1.六味地黄丸药品标准[《中国药典》2005年版(一部)正文部分401页]

【处方】熟地黄160g、山茱萸(制)80g、牡丹皮60g、山药80g、茯苓60g、泽泻60g

【操作要点】

①称量前后,均应仔细查对供试品的份数。试验过程中,应使用镊子夹持供试品,不得徒手操作。

②称量瓶应预先洗净并干燥。六、检验结论

根据试验记录和结果,填写检验报告,对本品重量差异检查做出结论。

七、实训思考

1.重量差异检查的目的是什么?

2.重量差异检查中第一种和第二法有何区别?

八、实训测试

六味地黄丸重量差异检查法实训测试表(百分计)

五、实验步骤和内容

1.取供试品10份,每份1丸。分别置称量瓶中称重(准确至0.01g),记录数据。

2.根据标示重量(9g/丸)和重量差异限度(±6%),确定允许丸重范围和限度增大1倍时的允许丸重范围。

3.将10份样品重量放到上述允许丸重范围内进行考察,若均不超过允许丸重范围;或超过的不多于2份,且均不能超出限度的1倍,则判定为符合规定,否则不符合规定。

结果

描述

清场

填写

检验

报告

检验方法

检验结论:

检验人:

复核人:

检验单位盖章

____年__月__日

回答

问题1.重量差异与装量差异有何不同?

3.某大蜜丸标示重量每丸重1.5g,一次服用2丸。试问:

①选用重量

差异检查第一法还是第二法?②取几份供试品?每份几丸?③基准重

量为标示重量还是标示总量?

HPLC法测定中华跌打丸(大蜜丸)中5-羟甲基糠醛的含量

HPLC法测定中华跌打丸(大蜜丸)中5-羟甲基糠醛的含量刘晓瑜;邱海强【摘要】目的建立高效液相色谱法测定中华跌打丸(大蜜丸)中5-羟甲基糠醛的含量.方法采用ZorbaxSB-C18色谱柱(4.6mm×150mm,5μm);流动相为甲醇-水(5∶95);流速为1.0mL·min-1;检测波长为284nm;进样量为10μL.结果5-羟甲基糠醛的线性范围为0.89~44.6μg·mL-1(r=0.9999);定量限为1.0ng、检出限为0.3ng;精密度和重复性的RSD分别为0.2%和0.5%;平均回收率为97.7%,RSD=0.6%.结论本法简便、快速、准确、精密度高、重复性好,可用于中华跌打丸(大蜜丸)中糖转化产物5-羟甲基糠醛的含量测定.【期刊名称】《药学研究》【年(卷),期】2016(000)001【总页数】3页(P22-24)【关键词】中华跌打丸(大蜜丸);5-羟甲基糠醛;高效液相色谱法【作者】刘晓瑜;邱海强【作者单位】江苏省无锡药品检验所,江苏无锡214028【正文语种】中文【中图分类】R927.2中华跌打丸有水蜜丸、大蜜丸等剂型[1],其标准收载于《中国药典》2010年版(一部),由牛白膝、地耳草、鹅不食草、乌药、鬼画符等32味中药组成。

大蜜丸的制法是除樟脑研成细粉外,其余31味粉碎成细粉,过筛,与上述樟脑粉末混匀,每100 g粉末加炼蜜140~170 g制成大蜜丸,即得。

其中炼蜜超过50%,所占比例较大。

新鲜纯正的蜂蜜一般不含5-羟甲基糠醛(5-HMF),5-HMF是葡萄糖或果糖在高温或酸性等条件下脱水产生的一个醛类化合物[2],该化合物对人体横纹肌及内脏有损害,具有神经毒性,能与人体蛋白质结合产生积蓄中毒[3]。

5-HMF 含量测定研究已经越来越引起了各方的重视。

本文参考了相关文献资料[4-8],建立了中华跌打丸(大蜜丸)中5-HMF的含量测定方法,并进行了方法学验证,符合定量分析的要求。

银翘解毒丸(大蜜丸)中绿原酸含量测定方法研究

长 3 7 m。 结 果 绿 原 酸 的进 样 量在 0 0 ~0 1 mg范 围 内呈 良 好 的 线 性 关 系( 2n .3 .5 r一 0 9 9 ) 平 均 加 样 回 收 率 为 10 6 , .95 , 0 . R D 为 15 ( s .7 n一 6 。 结论 方 法 简便 、 ) 准确 , 用 于银 翘 解 毒 丸 ( 可 大蜜 丸 ) 中绿 原 酸 的 含 量 测 定 。 关键 词 : 翘 解 毒 丸 ( 蜜 丸) 绿 原 酸 ; 效液 相 色谱 法 银 大 ; 高 中 图 分 类 号 i9 7 2 文 献 标 识 码 : 文 章 编 号 :62 7 8 2 1 )7 3 8 2 R 2. A 17 —7 3 (0 0 0 —0 9 —0

方 制 剂 第 十 九 册 。 由金 银 花 、 翘 、 连 薄荷 、 梗 等 九 味 中 药 材 桔 组 成 , 有 清 凉解 表 , 热 解 毒 的 功 效 。用 于风 热 感 冒 , 热 具 清 发 头痛 , 嗽, 咳 口干 , 喉 疼 痛 。金 银 花 为 方 中 君 药 , 主 要 成 咽 其 分 为 绿 原 酸 , 标 准 中 仅 有 对 金 银 花 的显 微 鉴 别 , 有 定 量 该 没 指 标 , 文参 照《 国药 典 } 0 0年 版 ( 部 ) 翘 解 毒 片 中 本 中  ̄ 1 2 一 银 绿 原 酸 的 定 。 对

・3 8 ・ 9

齐 鲁 药 事 ・Qi hraeta Afi 0 0V 1 9 No 7 l P am c i l far2 1 o 2 , . u u c s .

银 翘解 毒 丸 ( 蜜丸 ) 大 中绿原 酸 含量 测 定方 法研 究

巴小翠 , 强 , 李 高延 甲

生产设备GMP认证及工艺验证工作计划

人 员 培 训

生产技术部

1.人员培训一般包括三级培训:公司级培训、部门级培训、岗位培训,具体培训实施根据公司培训总计划的要求进行培训,制定培训教案及培训考核试题,考核结果交人力归档;培训结束进行培训效果的评价。

2.车间员工培训要以适用为主,重点培训GMP岗位常识、岗位SOP、工艺规程、各项与车间管理有关的管理规程。

4.规范能源管理:电量消耗执行日报制度,试生产后每日总结电量消耗情况,如有异常情况,工程设备部必须分析查找原因,并形成报告;为正式投产后电耗管理提供基础依据。锅炉燃料管理,燃料消耗执行日报制度,试生产后每日总结燃料消耗情况,如有异常情况,工程设备部必须分析查找原因,并形成报告;为正式投产后燃料管理提供基础依据。 5.试生产过程完善硬件缺陷,生产过程无法完善的改造工程,要及时制定改造方案,利用GMP认证结束及证书公示阶段进行整改。

4.生产管理:合理制定排产计划,在试生产过程真实、详实记录工艺技术参数、经济技术参数,为完善工艺规程及产品成本计算、员工考核工资或计件工资提供基础数据; 5.生产现场管理:规范员工操作、规范员工着装、规范定置管理及现场标识、规范工艺卫生及环境卫生;6.物料管理:按GMP文件标准执行物料领用、发放、使用、储存; 7.生产设备管理:规范员工正确操作使用设备,按GMP要求记录设备使用日志,定期维护、保养设备。

5.一车间没有冷却水

6.二车间天水华圆联动线设备尚未调试3.颗粒剂生产前完成。 4.预计10天内配件到货,到货后陆续完成安装维修。

5.7月15日前完成。

6.小丸生产前调试完毕

化验室

1.灭菌柜

2.化验室净化区灭菌消毒

7月16日达到使用标准。

乙醇库房建设

橘红丸(大蜜丸)及蜂蜜中5-羟甲基糠醛含量测定

c o u l d b e u s e d f o r t h e q u a l i t y e o n t r o l o f h o n e y a n d J u h o n g P i l l s( B i g Ho n e y e d Pi l l s ) . KEY W ORDS: J u h o n g Pi l l s( B i g Ho n e y e d Pi l l s ) ;H P LC;h o n e y ;5 - HM F

i n h o n e y a n d J u h o n g P i l l s( Bi g Ho n e y e d P i l l s ) .M e t h o d s Th e q u a n t i t a t i v e a n a l y s i s wa s p e r f o r me d o n a

Co n t e n t De t e r mi n a t i o n o f 5 - Hy d r o x y me t h y l F u r f u r a l( 5 - HMF)i n Ho n e y a n d J u h o n g Pi l l s( B i g Ho n e y e d P i l l s )

Xi e Qi a n g s h e n g ,Xi e Ch u n h o n g ,W a n g Ku n,Li Qi y a n a n d Xu Li h u a( S h a n d o n g I n s t i t u t e f o r Fo o d a n d

Th e r mo B DS Hy p e r s i l C1 8 c o l u mn . Th e mo b i l e p h a s e wa s me t h a n o l 一 0 . 1 p h o s p h o r i c a c i d( 4 :9 6 )wi t h a

烘干法与甲苯法测定大蜜丸水分检查比较分析_王祖印

16.5%

甲苯法测定值 16.0% 12.1% 13.0% 10.9% 12.1% 12.4% 16.6% 13.0% 13.8%

4 体 会 实验结果表明,上述9个品种的大蜜丸水分烘干

法测定值均比甲苯法测定值高,其中藤黄健骨丸、藤 黄健骨丸 (正 骨 王 )、 大 黄 虫 丸 和 安 嗽 化 痰 丸 4 个 品种的大蜜丸组方中基本上无挥发性成分,分析原因 可能是大蜜丸中的水分被蜂蜜包裹很难完全馏出,并 且甲苯法 样 品 虽 然 也 切 制 成 小 块,但 长 时 间 与 甲 苯 共 蒸后又会 粘 结 成 块,使 水 分 完 全 馏 出 的 难 度 进 一 步 加 大,而烘干法测定大蜜丸水分需要长时间干燥,一般为 8~10 个 小 时 才 能 恒 重 , 有 的 所 需 时 间 更 长 , 故 能 尽 可 能的使 大 蜜 丸 中 的 水 分 除 去。而 大 活 络 丸、 人 参 再 造 丸、调胃舒肝丸、舒郁九宝丸和乌鸡白凤丸5个品种两 法间的测定值偏差较大。除上述原因外,还应是这5个 品种组方中含有较多的挥发性成分,采用烘干法测定水 分过程中,挥发性成分和水分一同挥发损失。

安胎丸(大蜜丸)中辅料炼蜜的质量考察

安胎丸(大蜜丸)中辅料炼蜜的质量考察*刘潇潇,黄俊忠,孙丽丽,张丽丹(广东省药品检验所,广州510180)摘要 目的:建立安胎丸(大蜜丸)中辅料炼蜜的质量评价方法,考察样品中辅料的质量。

方法:采用高效液相色谱法分别对安胎丸及其辅料炼蜜中果糖、葡萄糖、蔗糖、麦芽糖及糖转化产物5-羟甲基糠醛进行测定。

糖类及5-羟甲基糠醛的测定分别选用示差检测器和紫外检测器(284 nm),色谱柱分别采用ShodexAsahipak NH2P-50 4E和Phenomenex Gemini C18,柱温分别为40 ℃和30 ℃,流动相分别为乙腈-水(75∶25)和乙腈-0.5%醋酸溶液(3∶97),流速均为1 mL·min-1。

结果:果糖、葡萄糖、蔗糖、麦芽糖及5-羟甲基糠醛的方法学考察结果均符合规定。

46批安胎丸样品中果糖、葡萄糖、蔗糖、麦芽糖及5-羟甲基糠醛的含量分别为10.9%~22.0%,9.0%~28.8%,0~8.5%,0~21.0%,0.03%~0.45%。

根据中国药典2015年版蜂蜜项下的规定,拟定安胎丸和辅料炼蜜中糖类成分和5-羟甲基糠醛的限度,结果有8批样品超出拟定限度。

结论:该方法可用于安胎丸(大蜜丸)中辅料炼蜜的质量考察,为大蜜丸的质量评价提供参考。

关键词:安胎丸;炼蜜;滋补药剂;果糖;葡萄糖;蔗糖;麦芽糖;5-羟甲基糠醛;糖类成分;糖转化产物;含量测定;高效液相色谱中图分类号:R917 文献标识码:A 文章编号:0254-1793(2017)12-2279-07doi:10.16155/j.0254-1793.2017.12.24Quality investigation of refined honey in Antai pills(big honeyed pills)* LIU Xiao-xiao,HUANG Jun-zhong,SUN Li-li,ZHANG Li-dan(Guangdong Institute for Drug Control,Guangzhou 510180,China)Abstract Objective:To establish a method for evaluating the quality of refined honey in Antai pills.Method:HPLC was adopted for the determination of fructose,glucose,sucrose,maltose and 5-hydroxymethylfurfural (5-HMF)in refined honey and Antai pills.The separation was performed on a ShodexAsahipak NH2P-50 4E column with the refractive index detector,using mobile phase consisting of acetonitrile-water(75∶25)for determination of the carbohydrate components,while the Phenomenex Gemini C18 column with UV detector(284 nm),using the mobile phase of acetonitrile-0.5% acetic acid(3∶97),was applied for the determination of the 5-HMF.Results:The methodology of HPLC was in accordance with the requirements.The contents of fructose,glucose,sucrose,maltose and 5-hydroxymethylfurfural in 46 batch of Antai pills were 10.9%-22.0%,9.0%-28.8%,0-8.5%,0-21.0%,0.03%-0.45%,respectively.Based on the honey standard in Chinese Pharmacopoeia(2015),the quality limits of carbohydrate components and 5-HMF in refined honey and Antai pills were drawn up.8 out of 46 testing samples * 国家自然科学基金青年科学基金(81302654);广东省省级科技计划项目(2013B040200029) 第一作者 Tel: (020)81886161; E-mail: cpulxx@exceeded the limits .Conclusion :The method could be applied to the quality control of Antai pills ,supplyinghelpful information to quality evaluation of big honeyed pills .Keywords :Antai pills ;refined honey ;tonic agent ;fructose ;glucose ;sucrose ;maltose ;5-hydroxymethylfurfural ;carbohydrate components ;carbohydrate conversion products ;quantitative analysis ;HPLC 果糖(批号100231-201305,纯度99.4%)、D -无水葡萄糖(批号110833-201205,纯度99.5%)、蔗糖(批号111507-201303,纯度99.8%)、麦芽糖(批号100287-201303,纯度94.3%)均购自中国食品药品检定研究院。

08-ZTM-20型蜜丸机验证方案

目录一、ZTM250型三辊蜜丸机再验证方案1.验证目的2.职责及工作内容3.设备基本情况4设备确认4.1运行确认4.2性能确认5设备再验证周期的确认6验证评定标准7验证结果评定8验证实施计划二、ZTM250型三辊蜜丸机再验证报告三、ZTM250型三辊蜜丸机再验证证书1验证的目的证明设备的安装符合原设计要求,设备性能能够达到设计要求,结构及主体材质符合GMP要求。

2、职责及工作内容2.1验证小组人员名单2.2职责和工作内容2.2.1设备部:○1负责验证方案的起草,设备的安装、调试并做好记录。

○2建立设备档案,收集各种记录资料,总结验证结果,报验证小组审批。

○3编制设备标准操作、使用维护保养规定。

2.2.2品质部:○1QA负责核查生产部提供的工艺技术参数。

②(2QC 负责验证过程中的取样、测试工作,并出具检验报告。

2.2.3生产部:提供与设备有关的工艺技术参数和与生产工艺有关的安装要求。

2.2.4生产车间:设备运行和性能确认;指派操作人员依据标准操作规程并进行操作;各种试验材料的准备工作33设备基本情况ZTM20-5型三辊蜜丸机是由天津中药机械厂制造的,主要用于中药厂制作3g、6g、9g蜜丸。

本机由前机体、挤出器、自动送、切、推条及后机架四部分组成。

颗粒的干燥。

与物料接触的部件均为不锈钢部件,可保证物料不被污染。

其工作原理是:挤出器将药条挤出后,经输送带送至后机架三辊圆丸部分。

三辊部分的定辊、托辊及开合辊,利用开合辊定时开关原理,将进入三辊中的药条进行切断、圆完可、搓光,利用开合辊定时移位,药丸掉在滑轨中,成品与药头废丸分离。

机器的最大生产能力:理论产丸量:3g 30600丸/小时有效产丸量28800丸/小时6g 24300 丸/小时有效产量 22500丸/小时9g 21600丸/小时有效产量 19800丸/小时4.验证内容及方法4.1.运行确认对设备进行空载运行试验,确认设备各项技术性能达到设计要求后,填写确认检查记录。

丸剂生产工艺验证方案

丸剂生产工艺验证方案批准书验证项目小组成员目录1 引言1.1概述1.2 验证目的1.3依据2 验证项目2.1 生产系统要素的评价2.2 混合的验证2.3 制软材的验证2.4 制丸的验证2.5 丸粒干燥的验证2.6 铝塑包装的验证3 验证结论、评价及建议4 再验证周期5附表6验证报告1 引言1.1 概述逍遥丸是水丸混合、制丸、丸粒干燥、铝塑热合包装等操作过程是逍遥丸生产中影响药品质量的关键步骤,因此生产前必须进行验证,然后进行日常严密监测和控制。

1.2 验证目的:证明逍遥丸生产工艺规程确实能始终如一地生产出符合预定规格及质量标准的逍遥丸成品。

1.3 依据药品生产质量管理规范(1998年修订)部颁标准逍遥丸生产工艺规程逍遥丸生产工艺流程图工艺流程图及质量控制点:质量监控点1:检查领用的原辅料是否与生产指令相符,是否有检验合格证。

质量监控点2:检查粉碎后药粉细度是否达到80目要求。

质量监控点3:检查所有药粉是否混合均匀。

质量监控点4:检查软材的水分。

质量监控点5:检查所制好的药丸的重量及水分。

质量监控点6:检查所制好的药丸必须全部通过5号筛,通过6号筛的为95%。

质量监控点7:检查干燥温度、时间,干燥后水分含量是否符合要求。

质量监控点8:检查选丸后的药丸重量、外观是否符合要求。

质量监控点9:检查铝塑包装的质量,热封是否紧密。

质量控制点10:检查外包装的外观质量,残损或印有批号的说明书和小盒、大箱是否计数销毁;入库成品是否有产品合格证或寄库证。

制剂操作过程及工艺条件生产过程:注:配料、粉碎、混合岗位在一般生产区,但按洁净区要求管理。

制丸、干燥、铝塑包装岗位在30万级生产区。

外包装岗位在一般生产区。

设备验证内容HD-1000A多向运动混合机验证HD-1000A多向运动混合机清洁验证XXX制丸机验证XXX制丸机清洁验证微波隧道干燥机包装机验证微波隧道干燥机清洁验证空气净化系统验证水系统验证压缩空气过滤系统效果验证2、验证项目2.1 生产系统要素的评价2.1.1 目的:提供文字依据证明制剂生产工艺系统要素符合逍遥丸生产的必要条件,确保在此条件下生产出的逍遥丸符合法定的质量标准。

国家药监局关于发布小活络丸(大蜜丸)中异性有机物补充检验方法的公告

国家药监局关于发布小活络丸(大蜜丸)中异性有机

物补充检验方法的公告

文章属性

•【制定机关】国家药品监督管理局

•【公布日期】2020.08.05

•【文号】国家药品监督管理局公告2020年第89号

•【施行日期】2020.08.05

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】药政管理

正文

国家药品监督管理局公告

2020年第89号

国家药监局关于发布小活络丸(大蜜丸)中异性有机物补充

检验方法的公告

根据《中华人民共和国药品管理法》及其实施条例的有关规定,《小活络丸(大蜜丸)中异性有机物补充检验方法》经国家药品监督管理局批准,现予发布。

特此公告。

附件:小活络丸(大蜜丸)中异性有机物补充检验方法(BJY 202006)

国家药监局

2020年8月5日。

DW-Ⅱ五轧辊大丸机验证方案

目录1、验证报告说明2、系统描述3、安装确认(IQ)3.1开箱确认3.2SOP确认3.3公共设施的安装确认4、安装确认结论5、运行确认(OQ)5.1运行确认目的5.2运行确认报告说明5.3运行确认6、运行确认总结7、性能确认7.1目的8、性能确认总结附表:表B3—01~B3—05表B4—01表B5—01~B5—05表B8—01DW-Ⅱ型中药大蜜丸机验证报告设备验证是指该设备的设计、安装、运行等是否准确,以及产品工艺的适应性作出客观的评估,以证实该设备是否符合设计和生产要求,是否符合药品生产的GMP要求。

使用单位一般要组织一个验证小组负责验证工作。

成员一般包括生产部、工程部、质检部、工艺员、设备员。

验证小组负责组织验证的实施并负责验证报告的编写。

工程设备部IQ、OQ部分的验证报告并实施验证工作。

生产部负责PQ部分的验证报告并实施验证工作。

质检部负责审核验证生的评价结果。

1、验证报告说明1.1本报告包括安装确认(IQ)、运行确认(OQ)、性能确认(PQ)三部分。

1.2完成表格的人已签字写明日期,每项都已经主管复核署名并写明日期。

1.3在验证过程中出现的偏差均已做出说明,并详细记录了真实的结果。

2、系统描述2.1DW-Ⅱ中药大蜜丸机的工作原理将混合均匀的药料投入到料斗里,通过药腔的压药翻板在螺旋推进器的挤压下,推出一条可微调直径的药条。

推条电机具有变频调速机构,任意调节药条的挤出速度.以匹配制丸的需要。

药条在输送小轴的带动下.经过推条板推进制丸刀辊内,进行制丸工作过程,连续制成大小均匀的药丸。

3、安装确认(IQ)目的:确认该机的安装是按黑龙江迪尔制药机械有限责任公司的标准进行的,安装好的设备应达到设计要求。

安装确认包括以下内容。

3.1开箱确认3.1.1核实开箱后的设备是否与装装箱单一致(见表B3—01)3.1.2拆箱检查并登记设备概况确认表(见表B3—02)3.1.3记录厂内运输过程及现场负责人签字,确保设备移动吊运安全。

大蜜丸实验报告

大蜜丸实验报告溶散释药缓慢,作用持久,提高药物稳定性,滋补作用强;表面不硬化,可塑性较大蜜丸特点炼蜜的目的。

(1)除去杂质;(2)破坏酶类;(3)杀死微生物;(4)降低水分,增加粘合力蜜丸蜂蜜的炼制(一)物料与赋形剂混合药物-过6号筛赋形剂-选择适宜炼制程度的蜂蜜润滑剂-使丸粒表面光滑塑制法(重点)是指药材细粉或药材提取物与适宜的黏合剂混匀,制成软硬适宜、可塑性较大的丸块,在依次制成丸条、分粒、搓圆而成的一种制丸方法。

制备(二)制丸块(合坨、和药)因素:1.炼蜜程度2.和药蜜温3.用蜜量热蜜和药-粘性较小温蜜和药芳香挥发性药粘性强遇热易软化随意塑形而不开裂,手搓捏而不粘手,不粘附器壁用蜜量:一般1:1~1:1.5 1.糖粘性较强的药粉蜜宜少,纤维质地疏松者宜多2.夏季少,冬季多3.手工多,机械少(四)干燥(不超过15.0%)(三)制丸条、分粒与搓圆手工-搓丸板机械-滚筒式制丸机、中药自动制丸机老蜜或中蜜偏老可不干燥嫩蜜或嫩蜜偏嫩需干燥蜜丸常发生的问题与解决办法(难点)1.表面粗糙制备出的蜜丸表面粗糙,有以下原因:①药料中含纤维多;②药料中含矿物或贝壳类药过多;③药粉过粗;④加蜜量少而且混合不均;⑤润滑剂用量不足。

解决方法:一般是将药料粉碎的更细些,加大用蜜量,用较老的炼蜜,给足润滑剂等办法解决。

亦可将含纤维多的、矿物药等药味加以提取,浓缩成稠膏兑入炼蜜中。

2.蜜丸变硬蜜丸在存放过程中变得坚硬,其原因如下:①用蜜量不足;②蜜温较低;③蜜炼制的过老;④个别含胶类药比例量较多,合坨时蜜温过高而使其烊化又冷固。

解决方法:针对以上原因,将蜜量用足并使蜜温适宜,炼蜜程度掌握适当即可解决之。

3.皱皮。

蜜丸在贮存一定时间后,在其表面呈现皱褶,称为皱皮或脱皮。

常因如下原因:①炼蜜较嫩而含水分过多,当水分蒸发后蜜丸萎缩;②包装不严,蜜丸在湿热季节吸潮,而在干燥季节水分蒸发,使蜜丸反复产生胀缩现象而造成;③润滑剂使用不当;解决办法是将蜜炼制一定程度,控制含水量适当;加强包装使之严密,最好用蜡壳包装;所用润滑剂适宜并均匀。

大山楂丸(大蜜丸)质量标准027

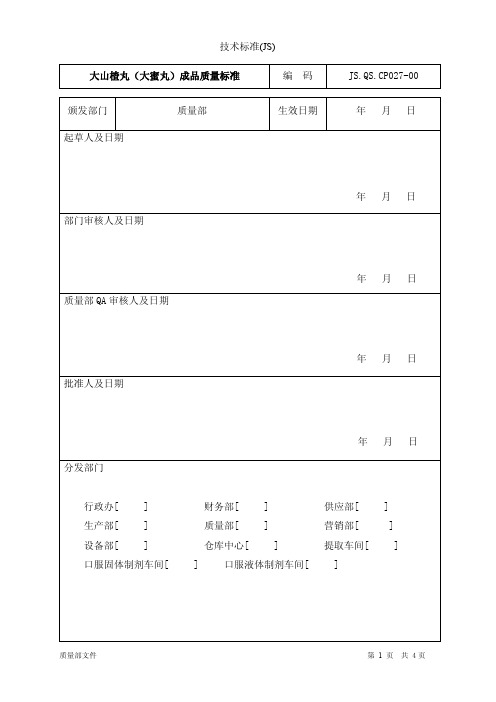

大山楂丸(大蜜丸)成品质量标准编码JS.QS.CP027-00颁发部门质量部生效日期年月日起草人及日期年月日部门审核人及日期年月日质量部QA审核人及日期年月日批准人及日期年月日分发部门行政办[ ] 财务部[ ] 供应部[ ] 生产部[ ] 质量部[ ] 营销部[ ] 设备部[ ] 仓库中心[ ] 提取车间[ ] 口服固体制剂车间[ ] 口服液体制剂车间[ ]大山楂丸(大蜜丸)成品质量标准编码JS.QS.CP027-00目的:明确大山楂丸(大蜜丸)的质量标准。

范围:适用于大山楂丸(大蜜丸)的检验。

责任人:质量部负责人、质检员。

内容:1 物料的基本信息:产品名称:大山楂丸(大蜜丸)产品代码:CWDS2 处方:山楂1000g 六神曲(麸炒)150g 炒麦芽150g3 产品规格和包装形式:(见下表)品名规格包装规格批准文号大山楂丸每丸重9g 20丸/瓶*1瓶/盒*24盒/箱国药准字Z360214174 质量标准的依据:《中国药典》(2010)版一部P4595 取样方法:依据《半成品、成品取样操作规程》SOP.QS.QA004-00操作。

6 检验方法操作规程:6.1 性状:本品为棕红色或褐色的大蜜丸;味酸、甜。

6.2 鉴别6.2.1 显微:依据《药材及成方制剂显微鉴别检验操作规程》SOP.QC.TZ001-00操作。

6.2.1.1 取本品置显微镜下观察:果皮细胞淡紫红色、红色或黄棕色类圆形或多角形,直径约为125µm。

表皮细胞纵列,由1个长细胞与2个短细胞相间连接,长细胞壁厚,波状弯曲,木化(炒麦麸)。

6.2.2 取本品9g,剪碎,加乙醇40ml,加热回流10分钟,滤过,滤液蒸干,残渣加水10ml,加热使溶解,加正丁醇15ml振摇提取,分取正丁醇提取液,蒸干,残渣加甲醇5ml使溶解,滤过。

取滤液1ml,加少量镁粉与盐酸2-3滴,加热4-5分钟后,即显橙红色。

.6.2.3 薄层色谱:依据《薄层色谱法操作规程》SOP.QC.TZ021-00测定。

HPLC法测定小活络丸(大蜜丸)中5-羟甲基糠醛的含量

HPLC法测定小活络丸(大蜜丸)中5-羟甲基糠醛的含量周坚【摘要】目的建立高效液相色谱法测定小活络丸(大蜜丸)中糖转化产物5-羟甲基糠醛的含量.方法采用Kromasil C18色谱柱(200 mm×4.6 mm,5 μm);以甲醇-1 mL·L-1冰醋酸(3∶97)为流动相;检测波长为284 nm;流速为1 mL·min-1,柱温为30 ℃.结果 5-羟甲基糠醛在2.838~113.52 μg·mL-1范围内线性关系良好(r=0.999 5),最低检出限为0.3 ng,平均回收率为95.8%,RSD为0.4%.结论该方法简便,快速,准确,精密度高,重复性好,可用于小活络丸(大蜜丸)中糖转化产物5-羟甲基糠醛的含量测定.%Objective To establish an HPLC method for the determination of 5-hydroxymcthyl furfura1(5-HMF). Method RP-HPLCrnwas adopted. The separation was performed on a Kromasil C18 col umn (200 mm × 4. 6 mm,5 μm) with the mobile phase of mcth-anol-1 mL · L-1 acetic acid (3 : 97) at 30 ℃. The detection wavelength was set at 284 nm. Results The linear range was 2. 838-113. 52 μg · mL-1. The limit of detection was 0. 3 ng. The average recovery rate was 95. 8% with RSD 0. 4%. Conclusion This method is simple, rapid,accurate,high-precision,and rcpeatablc. It could be used for the evaluation of Xiaohuoluo Pills (Big Honeyed Pills) quality.【期刊名称】《西北药学杂志》【年(卷),期】2013(028)001【总页数】2页(P34-35)【关键词】小活络丸(大蜜丸);5-羟甲基糠醛;高效液相色谱法【作者】周坚【作者单位】苏州市药品检验所,苏州,215002【正文语种】中文【中图分类】R927.2小活络丸有浓缩丸、大蜜丸等剂型,其中大蜜丸的标准收载于《中国药典》2010年版一部,由胆南星、制川乌、制草乌、地龙、乳香、没药组成。

高效液相色谱法测定藿香正气丸(大蜜丸)中厚朴酚、和厚朴酚含量

高效液相色谱法测定藿香正气丸(大蜜丸)中厚朴酚、和厚朴酚

含量

赵现红;李向日;袁永生;周玉新

【期刊名称】《中国实验方剂学杂志》

【年(卷),期】2005(11)2

【摘要】目的建立藿香正气丸(大蜜丸)中厚朴酚、和厚朴酚的含量测定方法。

方法采用高效液相色谱法,以ZORBAXSBC18色谱柱

(5μm,46mm×150mm,SNUSCL012593),乙腈水(68∶32)为流动相,流速为

10mLmin,检测波长为294nm,室温25℃。

结果厚朴酚在018μg~35μg范围内呈良好的线性关系,该方法平均回收率为985%,RSD为15%;和厚朴酚在011μg~

22μg范围内呈良好的线性关系,该方法平均回收率为1018%,RSD为27%。

结论

本方法简单、灵敏度高,可用于藿香正气丸(大蜜丸)中厚朴酚、和厚朴酚的含量测定。

【总页数】3页(P13-15)

【关键词】藿香正气丸;厚朴酚;和厚朴酚;高效液相色谱;含量测定

【作者】赵现红;李向日;袁永生;周玉新

【作者单位】北京同仁堂股份有限公司;北京美德森医药技术开发有限公司

【正文语种】中文

【中图分类】R284.1

【相关文献】

1.高效液相色谱法测定舒肝健胃丸中厚朴酚与和厚朴酚的含量 [J], 陈磊;李玉琴;赵德华

2.高效液相色谱法测定加味藿香正气丸中厚朴酚与和厚朴酚的含量 [J], 赵霞;袁梦婕

3.高效液相色谱法测定藿香正气丸中厚朴酚与和厚朴酚的含量 [J], 魏刚

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大蜜丸

生产工艺验证方案

目录

1 目的

2 验证小组成员与分工

3 工艺介绍

4 设备介绍

5 公共设施

6 工艺流程图

7 工艺验证计划及合格标准

8 验证结果判定方法

9 验证结果确认评价

10 验证报告

11 再验证周期

12 验证证书的签发

1.目的:

本方案为大蜜丸生产工艺验证,生产本产品的厂房为三十万级洁净厂房(用于中药、粉碎的厂房亦同30万级管理)。

所用设备(设施)等均已经过验证,符合生产工艺条件。

本方案用以确认本产品生产工艺规程、生产环境、生产设备(设施),生产全过程所制定的标准操作程序(SOP)、设备清洁等仍然符合生产的要求。

2.验证小组成员与分工:

验证小组成员的组成及分工

3.工艺介绍:

净药材,经过粉碎机粉碎后,过90目筛,然后经三维运动混合机混匀后湿热灭菌。

依照工艺规程要求加入炼蜜和坨制丸。

再经自动泡罩机包装而成。

4.设备介绍:

5.公共设施:

6. 大蜜丸生产工艺

大蜜丸工艺流程图

工序

入库

(90目筛)

分钟)

℃,30分钟)▲

7.工艺验证计划及合格标准:

7.1原辅料、包装材料的检验:

按原辅包材料检验SOP及抽样方法对本产品所用原辅料、包装材料进行质量检验。

原辅、包材质量确认表

7.2 粉碎过筛:

实验条件:筛网选择90目与100目进行比较。

评估项目:筛网对处方物料粉碎效果的影响。

7.3 总混:

实验条件设计:在装量:2/3-1/2,轴心转速:400r/min ,每次取样5个点,取样方式:用取样器在总混罐边上和中心取样

评估项目:混合时间对混合均匀度的影响,混合时间分别为10分钟,20分钟,30分钟。

粉碎到总混完毕的药粉收率。

检查标准:根据颜色均匀度(或含量均有度)来检查。

收率90-100%。

7.4 湿热灭菌:

实验条件设计:温度121℃,时间30分钟,每次取样5个点,四角和中间。

评估项目:在设定温度时间下灭菌效果是否符合工艺要求。

检查标准:微生物限度符合中间体内控质量标准。

7.5 合坨:

实验条件设计:依照工艺规程混合后的药粉与炼蜜混合。

评估项目:混合时间对混合均匀度的影响,每次混合时间分别为5分钟,10分钟,15分钟进行目测。

检查标准:炼蜜和坨根据软硬均匀来检查。

7.6 制丸:

实验条件设计:使用6g模具,调节出条孔径,使丸重发范围在5.64-6.42g。

每个5分钟取样10丸。

评估项目:丸重差异。

检查标准:丸粒色泽混匀,外观圆整,丸重范围在5.64-6.42g。

7.7 晾丸:

实验条件设计:温度18-26℃,湿度45-65%。

必要时开启除湿机。

取样时间为每隔1

小时,取样10丸。

评估项目:药丸含水量。

检查标准:含水量小于14.5%。

7.8 内包:

实验条件设计:PVC厚度为3.5mm,泡罩机运行速度20HZ,压缩空气压力0.6MPa,每5分钟取样1板。

评估项目:包装效果

检查标准:包装严密,打码正确,微生物限度合格符合药典要求。

7.9外包装:

实验条件设计: 按外包装岗位SOP操作,按照产品包装规格进行包装、封口、打包、入库。

随即抽样。

取样10盒。

评估项目:包装效果

检查标准:打码清晰正确,按照包装规格包装,包装含说明书、小盒、合格证,装箱单,检验报告单

7.10成品质量:部颁标准和中国药典标准。

7.11生产工艺经济核算:

在完成所有工艺过程,其成品经质检合格后,按成品入库标准操作程序办理入库,并按物料平衡管理SMP,进行试生产产品的物料衡算,以检查生产的投入产出比,是否符合规定的要求,以此评价本生产线、工艺的技术经济指标的状况。

物料衡算详情见批记录。

可接受标准:成品收率≥95.0%。

投入产出比结果统计表

7.12批生产记录的汇总与整理:

经过对生产三批的各工序的产品再验证,按本产品《批生产记录管理规程》和批生产记录的格式,汇总整理三批批生产记录,作为对验证结果的原始文件支撑。

8.验证结果判定方法:

8.1判定标准:如果一批不合格,应增加两个批次的验证,如果两批不合格包括增

加批次,判定本次验证不合格。

重新制定验证方案进行验证。

8.2根据验证过程及三批产品的验证结果,确认和调整工艺条件及参数。

8.3修改完善生产工艺规程和相应的岗位操作规程。

9.验证结果确认评价:

由验证小组出具验证结果确认评价报递交验证委员会,由验证委员会主任安排会审。

10.验证报告:

10.1 在做验证报告时应当按照验证方案的内容认真校对和审查。

10.2 检查主要的验证试验是否按计划完成。

10.3 检查验证方案在实施过程中有无修改,修改的理由是否明确并有批准手续。

10.4 重要试验结果的记录是否完整。

10.5 验证结果是否符合设定的标准,对偏差的结果有否做过调整,是否有适当的解释并获批准。

10.6各阶段确认完成后,验证小组将结果评价汇总,以技术报告的形式汇总验证结果,呈验证委员会审批。

10.7验证报告

11.再验证周期:

11.1每两年应做再验证。

11.2当生产用原料、主要辅料更换时应进行再验证。

11.3设备、公用系统等有重大变更时应进行再验证。

11.4生产工艺过程变更时应进行再验证。

12.验证证书的签发:

验证委员会收到专业验证小组的报告后,按验证报告审核程序对其进行审核无误后由相关人员进行会签,由验证委员会主任签署批准意见。