广泰数控gtc2E说明书

E21 数控操作手册说明书

E21Operation Manual(Version:V1.07)Contents Preface (1)Chapter1Product Overview (2)1.1Product introduction (2)1.2Operation panel (2)1.3Displayer (4)Chapter2Operation Instruction (5)2.1Basic operation procedure (5)2.2Programming (6)2.2.1Single-step programming (6)2.2.2Multi-step programming (8)2.3Parameter setting (12)2.4Manual adjustment (14)Chapter3Alarm (16)Appendix Common fault and troubleshooting (18)PrefaceThis manual describes operation of E21numerical control device and is meant for operators who are instructed for operation of the device.Operator shall read through this manual and know operation requirements before using this device.Copy right is preserved by ESTUN.It is not allowed to add or delete part or all of the manual content without ESTUN’s consent.Do not use part or all of manual content for the third party’s design.E21device provides complete software control and has no mechanical protection device for operator or the tool machine.Therefore,in case of malfunction,machine tool must provide protection device for operator and external part of the machine tool.ESTUN is not responsible for any direct or indirect losses caused by normal or abnormal operation of the device.ESTUN preserves the right to modifying this manual in the event of function adding or print error.Chapter1Product Overview1.1Product introductionThis product is equipped with press brake machine dedicated numerical control device which is applicable to various users.On the basis of ensuring work precision,the cost of numerical control bending machine is reduced significantly.Features of this product are listed below:●Positioning control of back gauge.●Intelligent positioning control.●Unilateral and bidirectional positioning which eliminates spindle clearance effectively.●Retract functions.●Automatic reference searching.●One-key parameter backup and restore.●Fast position indexing.●40programs storage space,each program has25steps.●Power-off protection.1.2Operation panelOperation panel is shown in Figure1-1.Figure1-1Operation panelFunctions of panel keys are described in Table1-1.Table1-1Description of key functionsKey Function descriptionDelete key:delete all data in input area on left bottom of displayer.Enter key:confirm the input content.If no content is input,the key has the similarfunction to direction key.Start key:automatic start-up,top left corner of the key is operation indicatorLED.When operation is started,this indicator LED is on.Stop key:stop operation,top left corner of the key is Stop indicator LED.Wheninitialize normal start-up and no operation,this indicator LED is on.Left direction key:page forward,cursor removeRight direction key:page backward,cursor removeDown direction key:select parameter downwardFunction switch:switch over different function pagesSymbolic key:user input symbol,or start diagnosis.~Numeric key:when setting parameter,input value.Decimal point key:when set up parameter,input decimal point.Manual movement key:in case of manual adjustment,make adjustment objectmove in forward direction at low speed.Manual movement key:in case of manual adjustment,make adjustment objectmove in backward direction at low speed.High speed selection key:in case of manual adjustment,press this key andpress simultaneously,make adjustment object move in increasingdirection at high speed,then press,make adjustment object move indecreasing direction at high speed.1.3DisplayerE21numerical control device adopts160*160dot matrix LCD displayer.The display area is shown in Figure1-2.Figure1-2Display area●Title bar:display relevant information of current page,such as its name,etc.●Parameter display area:display parameter name,parameter value and systeminformation.●Status bar:display area of input information and prompt message,etc.The paraphrases of shortening on this page are as shown in Table1-2.Table1-2The paraphrases of shorteningShortening DescriptionX The current backgauge positionY The current slider positionXP The desired backgauge positionYP The desired slider positionDX Backgauge retract distanceHT Holding delayDLY Retracting delayPP Preset workpieceCP Current workpieceChapter2Operation Instruction2.1Basic operation procedureBasic switch over and operation procedure of the device is shown in Figure2-1.Figure2-1Basic Operational Flow2.2ProgrammingThe device has two programming methods,which are single-step programming and multi-step er can set up programming according to actual demand.2.2.1Single-step programmingWhen the parameter X or Y displays********on the page,please do notenter the RUN page or Manual page,unless you have reset the teachfunction of X-axis or Y-axis.Single-step programming is generally used for processing single step to finish work piece processing.When controller is power on,it will automatically enter single-step program page. Operation stepsStep1After starting up,the device will enter setting up page of single-step program automatically,as shown in Figure2-2.Figure2-2Single-step program setting pageStep2Press,select parameter which needs to be set up,press numerical key to inputprogram value,press to complete input.[Note]Parameter can only be set when Stop indicator is on.Setting range of singe step parameter is shown in Table2-1.Table2-1Set up range of singe step parameterParameter name Unit Set up range RemarksX mm/inch-Current position of X axis,unable to bemodified.Parameter name Unit Set up range RemarksY mm/inch-Current position of Y axis,unable to bemodified.XP mm/inch0~9999.999Program position of X axis.YP mm/inch0~9999.999Target position of Y axis.DX mm/inch0~9999.999Retract distance of X axis.HT s0~99.99The time between concession signal validand end hold time output.DLY s0~99.99In case of single step,delay time for X axisconcession.PP-0~9999Number of preset work piece.CP-0~9999Number of current work piece.Step3Press,system will execute according to this program,as shown in Figure2-3.Figure2-3Single step operation pageOperation exampleOn single-step program page,program bending depth to100.0mm,back gauge position to 80.00mm,retract distance to50mm,concession waiting time to2s,holding time to3s,work piece to10.Operation steps are shown in Table2-2.Table2-2Operation steps of single step exampleOperation steps OperationStep1Press,select“XP”parameter.Step2Input80.00by numerical key.Step3Press,confirm setting of this parameter.Operation steps OperationStep4Press,select“YP”parameter.Step5Input100.0by numerical key.Step6Press,confirm set up of this parameter.Step9Press,select“DX”parameter,“DLY”parameter,“HT”parameter,“PP”parameter respectively.Step10Set up parameter to50mm,2s,3s,10,0by numerical key.Step11Press,system execute according to this program.2.2.2Multi-step programmingWhen the parameter X or Y displays********on the page,please do notenter the RUN page,unless you have reset the teach function of X-axis orY-axis.Multi-step program is used for processing single work piece of different processing steps, realize consecutive implementation of multi-steps,and improve processing efficiency. Operation stepStep1Power on,the device displays the single-step parameter page automatically.Step2Press,switch to program manage page,as shown in Figure2-4.Figure2-4Program management pageStep3Press,select program serial number,or input program number directly, such as input“1”.Step4Press,enter multi-step program setting page,as shown in Figure2-5.Figure2-5Multi-step program setting pageStep5Press,select multi-step programming parameter which requires set up,inputsetting up value,press,and the set up takes effect.Step6In completion of set up,press,enter step parameter set page,as shown in Figure 2-6.Figure2-6Step parameter set pageStep7Press,select step parameter that needs to be set up,input program value, press,and the setup takes effect.Step8Press to switch over between steps.If the current step is the first step,press to enter the last page of step parameter setting;if the current step is thelast one,press to enter the first page of step parameter setting.Multi-step parameter setting range is shown in Table2-3.Table2-3Multi-step parameter setting rangeParameter name Unit Setting range Remarks Step number of program-0~25Set up total processingstep number of thisprogramParameter name Unit Setting range Remarks Preset work piece number-0~9999Number of work piece tobe processed,decreasing piece whenmore than zero;negativeincreasing count.Current work piece number-0~9999Number of finished workpiece Concession delay s0~99.99Time between retractsignal and concessionexecution.Holding time delay s0~99.99Time betweenconcession signal andend pressurize output X mm/inch-Current position of Xaxis,can’t be modified;Y mm/inch-Current position of Yaxis,can’t be modified;X target position mm/inch0~9999.999Program position of Xaxis;Y target position mm/inch0~9999.999Target position of Y axis;concession distance mm/inch0~9999.999Distance of X axisconcession;Repeat times-1~99Repeat times required bythis step.Step9Press,system will operate according to this program,as shown in Figure2-7.Figure2-7Multi-step programming operation pageOperation example[Background]One work piece requires processing50as shown below;●First bend:50mm;●Second bend:100mm;●Third bend:the other direction300mm;[Analysis]according to work piece and technological conditions of machine tool:●First bend:X axis position is50.0mm;Y axis position is85.00mm,concession50mm;●The second bend:X axis position is100.0mm;Y axis position is85.00mm,concession50mm;●The third bend:X axis position is300.0mm;Y axis position is85.00mm,concession50mm;Edit processing program of this work piece on No.2program.Operation procedure is shown in Table2-4.Table2-4Operation steps of multi-step programming exampleNO.OperationStep1On single step parameter setting page,press to enter programselection page.Step2Input“2”,press,enter multi-step general parameter setting page of program2.Step3Select“Program step”,input“3”,press,the setting takes effect.Step4Select“number of preset work piece”,input“50”,press,the setup takes effect.Step5Similar to step3and step4,set“current work piece number”,“concession delay”and“pressurize time”to0,400,200respectively.Step6Press to enter first step setup page of step parameter.Step7Select“X target position”,input50,press,the setup takes effect.Step8Select“Y target position”,input85,press,and the setup take effect.NO.OperationStep9Similar to step7,8,set up“concession distance”and“repeat times”to50,1 respectively.Step10Press to enter second step setup page of step parameter,the setup method is similar to that of step one.Step11Press again,to enter third step setup page of step parameter,the setup method is similar to that of step one and step two.<Note>■In completion of multi-step programming,return to start stepbefore launching the system;otherwise,the program will startposition processing at current step.■Press left and right direction key to circulate page turning andbrowsing among all step parameters.■Program can be called and revised again.■In completion of processing all work pieces(50in the example),system stops automatically.Restart directly will start another roundof processing50work pieces.2.3Parameter settingUser can setup all parameters required for normal operation of the system,including system parameter,X axis parameter and Y axis parameter.Step1On program management page,press to enter programming constant page,as shown in Figure2-8.On this page,programming constant can be set.Figure2-8Programming constant pageRange of programming constant setup is shown in Table2-5.Table2-5Range of programming constant setupParameter name Unit Range Default Remarksmm/inch-0or100:mm,1:inch中文/English-0or100:Chinese,1:EnglishRelease Time s0to99.990.3Continue time of unloading outputafter starting the system.Pulse Time s0.000to1.0000.200The duration of the pulse signal. Version---Software version information,Vrefers to version.1:indicates version number.0:indicates version level.Step2Input password“1212”,press to enter the Teach Page,as shown in Figure 2-9.Figure2-9System parameter setting pageStep up parameter,parameter setup range is shown in Table2-6.Table2-6System parameter setup rangeParameter Name Unit Range Default RemarksX-tea.in mm0~9999.9910In teach enable,input currentposition of X axisY-tea.in mm0~9999.9910In teach enable,input currentposition of Y axis<How to Teach>:You can directly measure the positions of slider and back gauge.Ifthe measurement is difficult,you can program and operate any oneprocess,and then measure the accomplished workpiece.Step 3Press ,return to programming constant page.----End2.4Manual adjustmentIn single-step mode,axis movement can be controlled by pressing key manually.This method helps user to adjust machine tool and work piece.Step 1On single step parameter setup page,press orto enter manual page,asshown in Figure 2-10.Figure 2-10Manual pageStep 2According to your actual requirement,following the above table to adjust the position of the axis.-If the drive mode of the corresponding axis is common motor :Press KeyStatus Direction Running Time Speed Stop increasing Press timeSlow Run increasing ●Press time (if it is less than “Pulse Time”)●Pulse Time (If it is less than Press time)Slow Stop decreasing Press timeSlow Run decreasing ●Press time (if it is less than “Pulse Time”)●Pulse Time (If it is less than Press time)Slow +Stopincreasing Press time Slow Run increasing Press time Slow +Stopdecreasing Press time Slow RundecreasingPress timeSlow<Note>:When the system is on run status,the operation of manual adjustment is just valid for the X-axis.-If the drive mode of the corresponding axis is frequency :Press Key Status Direction Running Time Speed Stop increasing Press time SlowRun Cannot do itStop decreasing Press time SlowRun Cannot do it+Stop increasing Press time Fast Run Cannot do it+Stop decreasing Press time Fast Run Cannot do itStep3Press return to single step parameter setting page.----EndChapter 3AlarmThe device can detect internal or external abnormity automatically and send out alarm prompt.Alarm message is available on alarm list.Step 1On programming management page,press to enter programming constantpage.Step 2On programming constant page,press to enter “Alarm history”page to view allalarm history.As shown in Figure 3-1,the latest 6alarms,alarm number and causes can be viewed on thispage.Figure 3-1Alarm history pageAlarm history and message is shown in Table 3-1.Table 3-1Alarm number and alarm messageAlarm number Alarm nameAlarm descriptionA.02XPos <minimum Move X-axis forwards in Manual Movement.A.03XPos >maximum Move X-axis backwards in Manual Movement.A.04YPos <minimum Move Y-axis forwards in Manual Movement.A.05YPos >maximum Move Y-axis backwards in Manual Movement.A.06X out of lmt.Re-teach the position of X-axis.A.11Count reached shut-down Rerun,the alarm is cleared automatically.A.12Beam is not on upperdead point Step on the Foot Up Switch,moving the slider to the TDC,and the alarm will be cleared automatically.A.13X Un-teachIn Re-teach the position of X-axis.A.14Y Un-teachInRe-teach the position of Y-axis.Alarm number Alarm name Alarm descriptionA.21Oil pump not startedCheck whether the pump signal is connected,and check whether the pump switch is on. A.22Encoder failure Check whether the encoder wiring is normal.A.25Drive mode err Reprogram the Drive Mode for X-axis and Y-axis.A.26X Stop Err Check whether the back gauge motor is run normally.A.27Y Stop Err Check whether the slider motor is run normally.A.28X V2ErrCheck whether the back gauge motor is runnormally.A.29X V3Err Check whether the back gauge motor is run normally.A.30Y V2Err Check whether the slider motor is run normally.A.31Y V3Err Check whether the slider motor is run normally.A.32XPos<0Move X-axis forwards to the setting range in Manual Movement.A.33YPos<0Move Y-axis forwards to the setting range inManual Movement.A.41Parameter storage error Back to factory for repairing----EndAppendix Common fault and troubleshooting Fault phenomena Trouble shootingThe screen don’t display when power on.●The terminal of power supply wiring is error.Followthe nameplate to rewire.●The source voltage is too low.●The connector is not connected well.The back gauge motor doesn’t run when X-axis is operated,but the slider motor runs.The wires of these two motor are in reverse,please rewire.The motor doesn’t run when operating.●Check whether the machine is impeded,or whetherthe slider is back to TDC●Check whether the motor wire is connected well.The motor can’t mutually convert from high to low ●Check whether the signal is in effect,or whetherfrequency converter is normal.●Check whether parameter Mute Dis.is programmedcorrectly.The step can’t be changed in Multi-Step mode.Check the START terminal is connected to+24V when the slider is on TDC.The counter doesn’t work in Multi-Step mode.Check the START terminal is connected to+24V when the slider is on TDC.Lose control of the system●Check whether the encoder cable is connected well.●Check whether the motor direction wiring(X+,X-,Y+,Y-)is correct.The actual position of X-axis or Y-axis is unchanged or unshown.Check whether the encoder cable is connected well or correctly.。

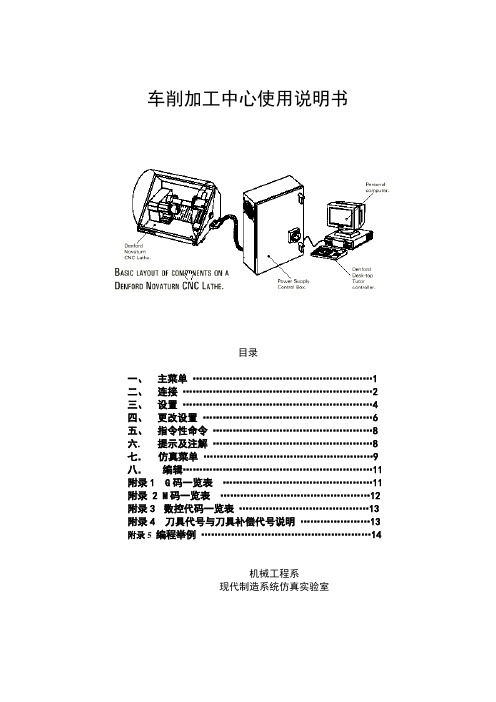

车削加工中心使用说明

车削加工中心使用说明书目录一、主菜单 (1)二、连接 (2)三、设置 (4)四、更改设置 (6)五、指令性命令 (8)六. 提示及注解 (8)七.仿真菜单 (9)八.编辑 (11)附录1 G码一览表 (11)附录 2 M码一览表 (12)附录3数控代码一览表 (13)附录4刀具代号与刀具补偿代号说明 (13)附录5 编程举例 (14)机械工程系现代制造系统仿真实验室一.主菜单(MAIN MENU)在任意时刻点击”F10”都会击活主菜单。

单独编辑(EDIT ONLY)打开全屏编辑器,包括241个字符横向卷动工具。

在此功能下不能进行仿真,但按下“F9”键,将启动CNC程序的语法检查。

编辑加仿真(EDIT AND SIMULATE )在屏幕上同时打开编辑窗口,仿真窗口与提示窗口。

如果CNC程序行长度超过编辑窗口长度,将增加水平滚动条。

在程序编辑过程中,仿真在任何时候都能进行。

在程序执行后,光标回到它在编辑窗口中的最近更新位置。

单独仿真(SIMULATE ONLY)将仿真窗口设置为全屏。

提示窗口将继续保留在屏幕下部。

如果在程序执行过程中出现错误,编辑和仿真模式将被自动选择,出错的程序码将亮显。

机床控制(MACHINE CONTROL)切换到机床控制,允许刀具选择与设置,并执行用户的CNC程序。

CNC文件(CNC FILES)软件拥有一个非常强大的综合文件系统。

在使用编辑窗口进行文件的调取、储存和列表时,以下几点需要注意。

文件名窗口特性1)要编辑窗口,按ALTER键或在光标在所在行最左端时输入任意数字。

2)用光标键确定光标位置。

3)要列出所有文件列表,按完ALTER键后在按EOB键。

4)所有文件按字母顺序排列。

5)用Cursor(光标)UP/DOWN键和Page(页)UP/DOWN键选择文件。

6)按EOB键确定,按RESET键退出。

程序载入(LOAD)如果当前一个程序正在编辑,系统将提示用户是否要将磁盘中的文件合并在程序中,按’Y’键选择合并,按’N’键选择从编辑窗口清除当前程序并从磁盘载入所选程序。

cnc2000操作手册解读

CNC2000数控系统操作说明目录1 软件简介1.1主界面1.2 运行环境1.3软件要求1.4 安装与初始化文档1.5 CNC2000下图形缩放、图形移动、图形修改、程序修改2数控文件管理与文件编辑2.1数控文件管理2.2数控文件编辑3工作台手动移动的几种方式3.1 电脑键盘手动3.2 电脑操作界面手动3.3 菜单“手动移动与定位”3.4 外接操作面板手动4 程序运行4.1 程序校验4.2 工作台空走(试运行)4.3 运行整个程序4.4 从光标所在行往下执行4.5 运行光标所在行4.6 空走单段运行与修正程序4.7 画线4.8 边框校验5 回零功能6I/O端口测试7参数设置8 数控编程8.1 自动编程8.2 视教编程8.3 手工编程9 工具栏10 其它功能10.1延时参数设置10.2 激光电源电流波形设置10.3激光电源参数设置10.4 断点恢复与断电恢复10.5 矩形零件和圆形零件焊接10.6 相贯线功能10.7 圆管切割11 配置文件设置11.1 中英文界面设置11.2默认参数设置 \Sconfig\Startdef.dat11.3自动编程参数设置文件\Sconfig\table.dat1 软件简介CNC2000数控系统主菜单功能:文件管理、文件编辑、程序运行、手动操作、图形仿真、AutoCAD图形文件转化、查看、帮助等功能。

数控系统界面包括上、下两个用户窗口,可用鼠标拖动两个窗口中间的分界线,改变窗口大小。

上窗口为文件编辑窗口,用于进行文件管理与编辑;下窗口为文件执行窗口。

快捷键F9 暂停F11 回退F12 继续ESC 停止1.1主界面1.2 运行环境CNC2000数控系统软件基于Windows操作系统,可在Win2000、WinXP、Windows98、Windowsme或Windows95下运行。

系统设置:在电源使用方案设置中,将系统等待,关闭监视器,关闭硬盘等全部设置为:从不。

计算机不能按装实时性很强的软件,如病毒实时监控软件等,以免影响CNC系统实时运行。

CTE系列雕刻机说明书_中文片V6.04_配手轮固高板卡V1.4

单击

,弹出如下界面:

该界面显示默认安装路径,一般情况采用默认安装路径,如需更改,可点击

,

弹出如下图所示对话框进行路径选择。

PCUT CTE SERIES USER`S MANUAL

第三章 控制软件介绍

13

如要退回到上一步,可点击

单击

出现如下界面:

按钮。

再次点击

,出现如下界面进行软件安装:

第三章 控制软件介绍

二、雕刻机控制系统的基本要求

基本运行配置:CPU 奔腾 II200Mhz、内存 128 兆以上; 推荐运行配置:CPU 奔腾 III 以上、内存 256 兆、显示器支持 800*600、1024*768。 键盘用 101 键的标准键盘。 推荐软件环境:简体中文 Microsoft Windows 2000。

PCUT CTE SERIES USER`S MANUAL

三、软件安装

打开光盘,双击

第三章 控制软件介绍

11

弹出如下对话框:

选择英文,安装向导将启用英文方式,选择中文, 安装向导将启用中文方式。

点击

按钮,出现如下界面:

第三章 控制软件介绍

12

PCUT CTE SERIES USER`S MANUAL

不可对机器拆卸、修理或整改。

PCUT CTE SERIES USER`S MANUAL

注意 CAUTION 不可用手指触摸刀尖。 此举会导致手指受伤。

机器结构精密,用户请勿自行拆卸;

确保安全的使用方法

3

勿用腐蚀性液体清洗机器部件及键盘;

根据不同的雕刻材料及雕刻深度,选择 合适的刀具,以及设定合适的进刀速 度;

8付 1个 1把 各1把

1块

高速数控机床说明书

高速数控机床说明

书

C u t t i g高速数控机床

说明书

中华人民共和国

科挺自动化有限公司

目录

第一章:安全及注意事项 (02)

第二章:机床的安装 (05)

第三章:机床的操作 (06)

第四章:机床的保养 (13)

第五章:错误排除说明 (15)

第一章:安全及注意事项

为了防止人员受伤或机器受损,安装、使用、维修、检查机床之前,请务必仔细阅读本手册和其它随机资料。

请在具有正确操作机床的能力,熟知安全信息和注意事项之后使用机床。

防止触电,应注意以下事项:

防止火灾,应注意以下事项:

防止损伤,应注意以下事项:

搬运和安装注意事项:。

广泰数控中国人的数控-广泰威达

用户手册

“参数”键二次进入诊断界面,包括 “I/O”、“报警”、“配置”、“返回”等参数;按“参数” 键三次进入螺补界面,包括“X-axis”、“Z-axis”、“清零”、“返回”等参数;在此界面下对 参数分类 ,按下参数设置菜单对应的键即可进入该参数的设置界面。其中参数的切换是 通过按功能软键来实现的,在任何一屏时“返回”或“Esc”键则返回系统主界面。

功能用途

用户手册

字母键 数字键

Hale Waihona Puke 编辑键功能键控制键

进给键 快速键 自定义键

软键 手轮轴选 对比度调节

C H RTA X Y Z L I J K S F M G D P N 0 1 2 3 4 5 6 7 8 9 . - : 用于程序各种指令、 参数的编制,数字键用于输入加工数据、参数值和子菜单的选择

6

用户手册

红色部分表示实际运行速度是最大运行速度的 100%以上,属危险区。 7、手、自动状态显示栏:用于显示系统处于手动还是自动状态,以及手动状态下

的连续、增量、手轮等各状态及其相关信息。 8、M 代码显示栏:用于显示常用的 M 代码的有(无)效情况,其中绿灯表示有效、

红灯表示无效。 9、刀具状态显示栏:用于显示刀具的相关信息。其中图 3.2 从左往右排序来看第

2.4.3 运行环境:

无过量粉尘、酸、碱腐蚀性气体和爆炸性气体,无强电磁干扰。

3

用户手册

第三章 操作说明

3.1 面板分布及开关

主面板

副面板

开关介绍: 开关

紧急停止 (黄/红色) 程序运行 (绿色按钮)

干预开关

按键介绍:

键盘类别

4

图 3.1 面板分布

功能用途 驱动和电机立即停止工作并关主轴、冷却液等,等待抬键重新复位 并初始化值。 运行自动加工程序,同时灯亮。 当置于最左边档时允许进给轴和主轴运行;当置于中间档时,禁止 进给轴运行而允许主轴运转;当置于最右边档时禁止进给轴和主轴 运行。

北京航天数控2100eT编程说明书

安全事项操作者必须在完全熟悉本套说明书及由机床制造厂提供的相关说明的内容后,才能操作机床或编制加工程序。

用户在使用中必须遵守说明书中的规定,这是安全、正确使用CNC装置必需的准备工作。

1概述 (3)2编程 (3)2.1 概述 (3)2.2 零件加工程序 (3)2.3 准备功能 (4)2.4 快速定位(G00) (5)2.5 直线插补(G01) (6)2.6 圆弧插补(G02、G03) (9)2.7 延时程序(G04) (10)2.8 螺纹切削 (11)2.8.1 等距螺纹切削(G32) (11)2.8.2 连续螺纹加工(G32) (13)2.8.3 英制直螺纹、锥螺纹(G36) (14)2.8.4 多头螺纹切削 (15)2.8.5 管螺纹切削指令组 (16)2.9 固定循环编程 (17)2.9.1 螺纹切削循环(G78) (17)2.9.2 单一外径切削循环(G77) (18)2.9.3 单一端面循环(G79) (19)2.9.4 固定循环程序 (20)2.10 绝对值指令和增量值指令(G90、G91) (21)2.11 坐标系设定程序段(G50、G92) (21)2.12 恒线速(G96、G97) (21)2.13 每分钟进给,每转进给(G94、G95) (22)2.14 子程序调用 (22)2.15 坐标指令 (23)2.16 进给速度F (23)2.17 刀具功能(T) (24)2.18 辅助功能M (24)2.19 跳过任选程序段 (25)2.20 C刀补(G41~G42) (26)3补偿功能 (31)3.1 刀具位置补偿 (31)3.2 反向间隙补偿 (31)3.3 丝杠螺距误差补偿 (31)3.3.1 补偿的起始点 (31)3.3.2 线性丝杠螺距误差补偿 (32)4诊断、检测功能 (32)4.1 自诊断功能 (32)4.2 检测功能 (32)系统报警信息处理表 (33)1概述本书由以下几部分组成:1.1概述叙述了本书的组成,相关说明书和阅读本说明书的注意事项。

广州数控 GSK928TE GSK928TC车床数控系统 说明书

GSK928TE/GSK928TC 车床数控系统使 用 手 册前言感谢您选用广州数控设备有限公司生产的GSK928TE/GSK928TC数控系统,本说明书提供了使用本系统所需知识及注意事项。

在系统开始使用之前请注意以下事项:连接好系统的急停按钮。

由于本系统的急停输入采用常闭触点,如不接好急停按钮或错接为常开触点,系统通电后会产生急停报警而不能正常工作,此不属系统故障。

根据刀具的实际安装位置设置好程序参考点,如不设置好参考点就使用回程序参考点功能,则可能发生意外。

此版本说明书适用GSK928TE/GSK928TC数控系统V3.20软件,用户使用GSK928TC数控系统V2.13、V2.23、V3.01软件时,请参阅附录3、附录4、附录5。

为方便表述,本手册中不区分928TE和928TC,以GSK928TE作为通用名称。

用户安全须知在本系统连接使用之前,务必仔细阅读本节安全预防措施。

用户必须遵守这些预防措施以确保人身及设备安全。

用户操作时还必须遵守由本公司提供的说明书指明的相关安全措施。

在完全熟悉本说明书内容后,方可操作本系统。

用户还必须遵守由机床厂商提供的说明书中指明的与机床有关的安全预防措施。

用户必须在完全熟悉本说明书以及由制造厂商提供的相关说明书的内容后才能操作机床或编制程序来控制机床用户安全须知 3Ⅰ. 图形符号定义 (3)Ⅱ. 注意事项 (4)Ⅲ、编程的相关的安全预防措施 (5)Ⅳ、机床操作的注意和警告 (6)。

表示编码器。

表示接触器、继电器线圈。

表示交换。

接线端子。

Ⅱ. 注意事项不可在产品上攀爬或站立,也不可在上面放置重产品的堆放数量有限,不可过多地堆叠在一起,前面板和显示屏应特别参与接线或检查的人员都必须具有做此项工作的充分能力;连接电线不可参数的修改必须在参数设置允许的范围内。

应考虑数控系统的急停开关能在系统发生故障时切断所有1、 坐标系的设定如果没有设置正确的坐标系,尽管指令是正确的,但机床有可能并不按想象的动作运动。

GTC-说明书

GTC160/200/250系列数控立式车床使用说明书(电气部分)系统型号:FANUC沈阳机床(集团)有限责任公司沈一希斯数控机床事业部GTC160/200/250系列数控立式车床中文使用说明书签署单系统型号:FANUC编制:检查:标审:审核:批准:版本: Ver.2.0/2008.1电子文档:欢迎使用GTC系列产品。

本说明书适用于GTC16090、GTC20090、GTC250110系列数控立式车床。

数控系统FANUC 0i、18i均通用此说明书。

为了使机床安全地发挥其性能,防止人身伤害及设备损坏,使用本机床用户必须遵守下面的几点要求:1.操作者必须是受过机床加工培训的合格人员。

2.只有受过机床电气专业培训的专业人员才能对机床电气设备进行维护。

3.操作者在使用本机床加工之前,必须仔细阅读本说明书,并完全地理解其全部内容。

4.不许用湿手或带湿手套操作机床的开关及按钮。

5.不得粗心地改变机床设定数据,固定的专用子程序及宏程序;更不能随意更改机床参数。

错误的设定会导致机床不正常的加工,甚至损害机床。

6.PMC参数在出厂之前都已经设定好,通常不需要修改。

当必须要修改时,请确保改动参数之前对改动参数功能有深入全面了解。

错误设定PMC参数会导致机床误动作,从而引起工件或机床损坏,甚至会伤及用户。

7.加工过程中一旦出现停电,应立即将总电源开关关断(置于OFF位置)8.每年应定期更换一次CNC后备碱性干电池,更换时必须在CNC通电的情况下进行,否则会造成机床数据及加工程序丢失。

9.硬限位开关是机床上十分重要的安全装置,用户应当定期检查其有效性,防止出现意外。

10.机床通电后,CNC显示器未出现位置画面和报警信息画面之前,请不要碰MDI键盘上的任何按键。

MDI键盘有些按键专门用于维修和特殊操作,按下其中某些按键,会导致CNC内部数据丢失,使CNC处于非正常状态。

11.本说明书中对机床功能,包括选择功能进行了完整的叙述。

高速数控机床说明书

C u t t i g高速数控机床说明书中华人民共和国科挺自动化有限公司目录第一章:安全及注意事项 (02)第二章:机床的安装 (05)第三章:机床的操作 (06)第四章:机床的保养 (13)第五章:错误排除说明 (15)第一章:安全及注意事项为了防止人员受伤或机器受损,安装、使用、维修、检查机床之前,请务必仔细阅读本手册和其它随机资料。

请在具有正确操作机床的能力,熟知安全信息和注意事项之后使用机床。

防止触电,应注意以下事项:防止火灾,应注意以下事项:防止损伤,应注意以下事项:搬运和安装注意事项:使用机床的一般注意事项:由于技术工作的改进,手册中描述的信息将有各种变化。

科挺自动化保留未经事先通知对手册内容进行修改的权利。

第二章:机床的安装科挺自动化的售后服务人员将随机到达您的工作现场,为您完成机床的吊运、开箱以及机械安装和电气安装。

为了使机床在到达您的工作现场的当天能够完成调试并且可以进行加工生产,我们希望您能够做好机床安装前的准备工作和提供一些必要的协助。

一、工作环境1、对机床安装场地的要求:☐机床安装场地要避免阳光直射,避免其它机床上来的切屑,水和油,也要避免较大的震动和灰尘,否则,可能导致机床出现严重的故障,引起数控错误或影响机床加工精度。

☐通过机床安装场地的通道,应能整机通过。

☐对环境要求:温度0—400 ,相对湿度小于75%。

2、对机床安装地基的要求:☐机床的安装场地要有足够的空间,能正常操纵机床和维修机床,通常的为机床离墙一米。

☐安装地基要有足够的强度,一般须打混凝土200mm以上。

☐本公司随机提供外六角螺钉和普通垫铁各4个,用于调整机床水平。

☐机床的安装地点应距离公路二十五米以外。

3、电源要求:☐工业用电三相380V 40A的电源。

4、机床的安装☐在搬运包装箱时,应该按包装箱的指定位置系索,避免倒置,过分倾斜,侧放,冲撞和振动等现象。

拆箱时应先拆下盖板,再拆侧板。

拆箱时所用的工具不得伸入箱内太多,以避免碰伤机床。

2100e连接手册

2100e数控系统连接说明目录1 CASNUC 2100E数控系统概述 (1)1.1简介 (1)1.1.1 一体化 (1)1.1.2 高可靠性 (1)1.1.3 操作简单 (1)1.2性能 (1)1.2.1 控制轴数 (1)1.2.2 联动轴数 (1)1.2.3 主轴控制 (1)1.2.4 显示部件 (1)1.2.5 通讯.........................................................................................错误!未定义书签。

1.2.6 7.2吋液晶显示面板/微机兼容键盘(字母、数字) (1)1.2.7 操作面板 (1)1.2.8 手持盒 (1)1.2.9 输入、输出控制 (2)1.2.10 存储器控制 (2)1.2.11 通讯 (2)1.3功率数据 (2)1.3.1 输入电路基本指标 (2)1.3.2 输出电路基本指标 (2)1.3.3 软、硬盘驱动器接口 (2)1.3.4 电源 (2)1.4安全条件 (2)1.4.1 保护接地 (2)1.4.2 绝缘电阻 (3)1.4.3 对地泄漏电流 (3)1.5运行条件 (3)1.6安装尺寸 (4)1.6.1 主机尺寸 (4)1.6.2 IO转接模块尺寸 (4)1.7机床操作面板 (4)1.8CASNUC2100E数控系统安装环境要求 (5)电源供给 (5)1.8.1 接地 (5)1.8.2 环境 (5)1.8.3 温度 (5)1.8.4 大气环境 (6)1.8.5 振动 (6)2 连接 (7)2.1电源的连接要求 (7)2.2为了最大限度地减少数控系统的干扰,应遵守以下EMC规则: (7)2.3主机插座名称、类型 (8)2.4主机电缆连线 (9)2.5系统连接示意图 (10)2.6IO转接板连接示意图 (10)2.7操作面板的连接 (11)2.8IO插座的定义 (12)2.9主机与伺服单元、反馈编码器连线 (13)2.10内装PLC和机床侧电器连线 (13)2.10.1 输入电路的基本型式 (14)2.10.2 输入电路的连接 (15)2.10.3 输出电路的基本型式 (16)3 系统使用的电缆示意图 (17)3.1主轴控制电缆 (17)3.2主轴反馈电缆 (18)3.3主轴电缆(控制+反馈) (19)3.4RS232通讯电缆 (20)3.5安川伺服控制电缆 (21)3.6华中伺服控制电缆 (22)4 系统使用的强电供电连接示意 (23)5 系统硬件有关的报警及处理 (25)5.1伺服及伺服电机报警 (25)5.2硬限位报警表 (26)5.3与伺服有关故障报警表 (26)5.4其他报警 (27)1 CASNUC 2100E数控系统概述CASNUC2100E数控系统是一个将PC104板嵌入到控制系统中的一体化车/铣床数控系统。

查特-广泰-LNG说明书

天然气是易燃的。在储存或处理液化天然气的地方禁止存放或使用所 有通用电器设备。储存及运输天然气的压力容器必须保持正压,以防止空 气或者其他气体倒吸入压力容器。保持液化天然气设备远离明火或者电气 火花。绝不允许在储存、使用、维修液化天然气设备的地方吸烟。 警告: 液化天然气因为是易燃和有窒息性的,所有不能贮存在密闭空间或不适合 贮存的地方。在存放液化天然气容器或停放液化天然气车时必须经常阅读 警告内容。 2.2.3 去除多余的液体和压力

皮肤或眼睛以外接触了液化天然气,会导致类似烧灼的冻伤后果。工 作人员在此系统周边工作时,必须穿戴合适的服装及防护装备,尤其是在 进行联接或者断开管路操作时。绝不允许液体溅出、溢出或者泄漏。无论 何处可能触及到液体、低温设备或者低温气体时都要保护眼睛,遮住皮肤。 穿戴干净、易于脱去的绝缘手套和长袖衫来保护手臂。穿戴无翻边防护裤 盖过鞋子以防溢出的液体侵害到操作人员的身体。

5

(见图二)

二、安 全 2.1 安全概述

所有接触 LNG设备的人员必须熟知使用操作手册中的一切安全性预防 措施和程序,这尤其重要。所有操作液化天然气的人员必须遵循有关使用 天然气的所有法律、法规、规章。所有人员还必须熟知液化天然气以及操

6

作时所需的安全设备的特性。 人员在操作时,熟知并遵循有关液化天然气特性、操作时所需安全设

缺氧时的病症则会更加快速发生。因此此类人员在密闭空间或者在有可能 是缺氧环境下工作时,必须格外小心谨慎。 2.2.5 在密闭空间内工作时必须注意事项

当人员在密闭空间内或者其周围工作时,必须是同时两个人一起。当 一位操作员(简称进入者)进入密闭空间内,另一位在密闭空间外的操作 人员(简称陪同)必须持继监视进入者的情况,直至进入者从密闭空间出 来回到安全地方。很明显当密闭空间外的陪同进入这个区域协助进入者时, 同样有窒息危险。当人员进入密闭空间急救他人时,必须配备自给式呼吸 器(简称SCBA)才可进入密闭空间。如果此区域没有障碍物是可以使用救 生索的,救生人员可以毫无限制地协助被困人员。有关在加气站密闭空间 工作的规章和责任请参考以下所列出的。 ◆ 现场监督管理人员必须 • 制定操作区域进入规范 • 确保“进入许可”已完成,在工作结束后必须移去 • 如有必要确保所有人员撤离现场

CMT数控控制台使用说明

等离子水箱焊接工作台——操作说明书危险标识说明一、系统组成1. 安全说明1)所有需要操作该设备的人员必须经过专业的操作培训,未接受过操作培训的人员一律不得操作该设备,否则可能会发生人员伤亡事故或设备损坏的故障。

2)操作该设备前必须做好相应的安全防护措施,如佩戴安全防护眼镜,安全手套,防弧光服等。

3)当设备正在运行时,切勿将身体任何部位伸入安全光栅保护范围以内,同时,当设备正在运行时,也不可将任何物体伸入安全光栅保护范围以内。

4)当设备需要检修时,请将电源断开,并在主电源断路器上装上安全锁并挂上“设备检修,禁止合闸”的警示牌,必要的时候派专人守护,以免在检修过程中,机器被误动作,对检修人员造成伤害。

5)当设备在运行过程中,可能会造成人员伤害或设备损坏时,应果断快速地拍下控制面板或按钮盒上的急停按钮,在故障完全排除后,方可松开急停按钮,继续使用设备。

6)当设备有零件损坏,需要维修或更换时,请及时进行报修处理,切勿在机器故障状态下,强行启用设备。

7)未经允许,不得打开电气控制柜,非专业人员,不可对电气控制柜内电气元器件进行维修或更换等操作。

2. 系统组成该系统主要由以下部件组成:1)焊接工作台本体:承载焊接工作;如图1-12)Fronius焊机:包括一台TPS5000加上VR7000 CMT的送丝机组成的CMT焊机和一台TT5000与一台PM10组成的等离子焊机;如图1-23)冷却水箱:对等离子焊机提供循环水冷却保护;如图1-34)人机界面和操作按钮:提供更好的系统操作途径;如图1-45)旋转台:夹紧工件,进行圆周焊接;如图1-56)电气控制柜:整个控制系统电气元件安装位置。

如图1-6二、 电气控制系统介绍1. 系统供电介绍1) 总电源,如图2-1图2-1 总电源2) 控制系统供电及伺服供电,如图2-2图2-2 控制系统电源伺服电源2. 操作按钮与人机界面介绍24V 电源 48V 伺服电源紧急停止按钮图2-3 操作按钮及触摸屏操作按钮功能说明:1) 紧急停止按钮,按钮下此按钮后,系统将进入紧急停止状态,伺服轴停止运动,伺服使能断开,焊机停止焊接。

CNC自动绕线机控制器说明书精编

C N C自动绕线机控制器说明书精编Lele was written in 2021CNC自动绕线机控制器说明书控制器说明书说明书CNC210-S(简要版)控制面板?Key pads按键[ 0]~[9]用来输入数字[步序设定] :打开程序设置界面[产量设定] :设置目标产量[起始步序] :设置开始步序[结束步序] :设置结束步序[资料选择] :打开不同程序界面,以做设置[排线方向] :设置排线杆排线方向[绕线方向] :设置绕线的正反向[两端停车] :排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位] :绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动] :灯亮时说明不需按启动键,程序会自动启动[━] : 调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除] :调机时,将参数清除的按键[复制] :调机时,复制上一步的参数[输入] :将参数输入并记忆[转速] :将显示在转速和产量之间轮换[归零] :按住2秒钟,产量数变为0[自动] :启动功能在自动和手动间转换[煞车] :当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段] :跳入下一段绕线程序[退段] :退入上一段绕线程序[复归] :任何时候,按此键将终止当下的程序并回到待机状态[停车] :暂停绕线[启动] :启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1.设置绕线参数MEMORYRANGE SELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

广州数控 ae50 系列全电动注塑机使用说明书(机械篇)

•A E 5 0系列全电动注塑机使用说明书(机械篇)在本使用说明书中,我们将尽力叙述各种与该设备操作相关的事项。

限于篇幅限制及产品具体使用等原因,不可能对设备中所有不必做和/或不能做的操作进行详细的叙述。

因此,本使用说明书中没有特别指明的事项均视为“不可能”或“不允许”进行的操作。

本使用说明书的版权,归广州数控设备有限公司所有,任何单位与个人进行出版或复印均属于非法行为,广州数控设备有限公司将保留追究其法律责任的权利。

公司简介广州数控(GSK)——广州数控设备有限公司,目前中国数控系统产销量最大的企业,中国南方的数控产业基地,国家863《中档数控系统产业化支撑技术》重点项目承担企业,广东省20家重点装备制造企业之一。

十几年来致力于专业研发、设计及制造机床数控系统(数控装置、驱动单元与伺服电机)等产品,推进数控机床普及化,开展数控机床贸易,现已发展成为一家集科、教、工、贸于一体的大型高新技术企业。

公司现有员工2000多名,其中博士4名、硕士研究生100多名,工程技术人员500多名,其中高级职称50多名。

GSK系列产品以高的性能价格比畅销全国,远销东南亚。

2000年至2010年,市场占有率连续十一年全国第一,产品产销量连续十一年居国内同行业首位,为全国最大的机床数控系统生产基地。

公司主要产品有:GSK系列车床、铣床、加工中心数控系统、全电动注塑机6000系统, DA98、DA98A、DA98B、DA98D系列全数字式交流伺服驱动装置,DY3系列混合式步进电机驱动装置,DF3系列反应式步进电机驱动装置,GSK SJT系列交流伺服电动机,CT-L数控滑台等数控设备与装置,AE系列全电动注塑机,RB系列工业机器人。

产品全面贯彻现行的国家标准(国际标准)、行业标准以及作为完善补充的企业标准(或企业内控标准),广州数控设备有限公司拥有雄厚的技术开发力量及完善的生产及质量保障体系,以稳定可靠的产品质量满足广大用户的需求。

广泰数控gtc2E说明书

第一章前言“GTC2E”车床数控系统采用最新数字信号处理器DSP、大规模可编程门列举阵PLD技术和现场工业级高速CPU,实时控制高速度、高精度;运用320x240点阵LCD液晶显示技术,在整机结构更为紧凑合理。

“GTC2E”数控系统是以车床为代表的二坐标联动、开环控制普及型全数字式数控系统,直接控制交流伺服系统,也可以控制步进伺服系统,符合ISO国际代码标准。

若配置广泰公司生产的二(四)相混合式电机步进伺服系统,实现真正um级控制,其性价比更优,加工精度更高。

所以,“GTC2E”必将成为您最为理想的选择。

“GTC2E”车床数控系统适用于各类仪表车床及其他二坐标联动机床的数控改造和配套。

注意:如是初次使用“GTC2E”数控系统,请仔细阅读说明书各章节的内容,以便更好地有效发挥该系统的功效。

第二章系统技术特性2.1 系统结构•高性能工业级DSP、PLD及专业级CPU•80KB EPROM•80KB SRAM•48K用户内存区,55个工作程序。

•320x240 LCD液晶显示器•轻触式薄膜面板•RS232通讯接口•光电编码器•四/六/八工位电动刀架•高抗干扰开关电源•主轴变频调速•手动操作盒2.2 系统的技术参数•联动轴数:X、Z二轴•脉冲当量:X轴0.0005mm,Z轴0.001mm •最高速度:8000mm/min•加工速度:1-3000mm/min•加工螺距:0.25-24mm•最小输入单位:0.001mm•编程尺寸范围:±7999.999•编程代码:符合ISO-840国际标准•编程坐标系定义:符合ISO-841国际标准•平均无故障时间(MTBF):大于5000小时•机箱防护等级符合IP43的规定2.3 系统功能•自诊断功能:每次开机或复位对DSP、CPU、存贮器、LCD、I/O接口、参数状态、机床坐标、加工程序等进行全方位的诊断;运行中对电源、主轴、限位等进行实时诊断。

•强大的编辑系统:全屏幕编辑,操作得心应手。

广泰数控中国人的数控-广泰威达

2.4.1 供电电源:

交流 220V(+10%/-15%)频率 50Hz±2%,功率:≥200W。 注:必须采用隔离变压器供电,初级 380V 输入。

2.4.2 气候条件:

运行条件:温度 0~45℃,相对湿度 30-95%。 储运条件:温度-20~55℃,相对湿度小于 93%(40℃)。 大气压:86-106kpa。

注:反复按“参数”键将图 3.5 参数界面中参数、诊断、螺补三屏界面进行切换。

第一屏参数界面

第二屏诊断界面

第三屏螺补界面 图 3.5 参数界面

第一屏参数界面: “用户参数”用于在加工时用户经常用到要修调的参数即系统基本功能参数。 “速度”是用于设置各个轴与速度有关的参数。 “坐标系”是用于设置工件坐标系 G54 到 G59 在机床坐标系中的坐标值。 “轴参数”是用于设置与各个轴有关的一些补偿、限制、功能设置等参数。 “综合参数”是用于设置系统除上述参数之外的一些不便于归类的杂类参数。 “口令” 是用于设置系统操作权限有关的参数。 第二屏诊断界面: “I/O”是输入、输出的状态显示。 “报警”显示当前的报警信息和报警的历史记录。 “配置”对当前的配置进行编辑。 第三屏螺补界面: “X-axis”、“Z-axis”、用于 X、Z 轴螺补进行设置, 是用于设置与各轴螺距误差有 关的参数。 “检测程序”可自动生成 X、Z 轴螺补检测程序。 “清零”对当前的螺补进行清零。

“Esc” 返回上一级菜单或中止某一操作 “Enter” 用于子菜单选择确认和编辑换行等 “Shift” 上档按键输入。 “ ”用于手动增量档位选择,手轮倍率调整

“ ”用于自动坐标或图形显示加工方式的选择 “ ”用于程序的单段、连续加工方式的切换

“

高速数控机床说明书

C u t t i g高速数控机床说明书中华人民共和国科挺自动化有限公司目录第一章:安全及注意事项 (02)第二章:机床的安装 (05)第三章:机床的操作 (06)第四章:机床的保养 (13)第五章:错误排除说明 (15)第一章:安全及注意事项为了防止人员受伤或机器受损,安装、使用、维修、检查机床之前,请务必仔细阅读本手册和其它随机资料。

请在具有正确操作机床的能力,熟知安全信息和注意事项之后使用机床。

防止触电,应注意以下事项:防止火灾,应注意以下事项:防止损伤,应注意以下事项:搬运和安装注意事项:使用机床的一般注意事项:由于技术工作的改进,手册中描述的信息将有各种变化。

科挺自动化保留未经事先通知对手册内容进行修改的权利。

第二章:机床的安装科挺自动化的售后服务人员将随机到达您的工作现场,为您完成机床的吊运、开箱以及机械安装和电气安装。

为了使机床在到达您的工作现场的当天能够完成调试并且可以进行加工生产,我们希望您能够做好机床安装前的准备工作和提供一些必要的协助。

一、工作环境1、对机床安装场地的要求:☐机床安装场地要避免阳光直射,避免其它机床上来的切屑,水和油,也要避免较大的震动和灰尘,否则,可能导致机床出现严重的故障,引起数控错误或影响机床加工精度。

☐通过机床安装场地的通道,应能整机通过。

☐对环境要求:温度0—400 ,相对湿度小于75%。

2、对机床安装地基的要求:☐机床的安装场地要有足够的空间,能正常操纵机床和维修机床,通常的为机床离墙一米。

☐安装地基要有足够的强度,一般须打混凝土200mm以上。

☐本公司随机提供外六角螺钉和普通垫铁各4个,用于调整机床水平。

☐机床的安装地点应距离公路二十五米以外。

3、电源要求:☐工业用电三相380V 40A的电源。

4、机床的安装☐在搬运包装箱时,应该按包装箱的指定位置系索,避免倒置,过分倾斜,侧放,冲撞和振动等现象。

拆箱时应先拆下盖板,再拆侧板。

拆箱时所用的工具不得伸入箱内太多,以避免碰伤机床。

数控全自动钢筋桁架焊接生产线使用说明书

1.前言关于《数控全自动钢筋桁架焊接生产线使用说明书》的说明:1.1《数控全自动钢筋桁架焊接生产线使用说明书》(以下简称《说明书》)将向用户介绍桁架成型机的基本结构和工作原理,使用户对桁架成型机有一个基本了解。

1.2《说明书》详细讲述了桁架成型机的操作方法,帮助用户尽快掌握操作要领和步骤。

1.3《说明书》介绍了桁架成型机的参数、加工工艺等。

1.4《说明书》中包含了必要的安全要求,应仔细阅读。

1.5操作人员在操作之前,请仔细阅读《说明书》,并注意安全说明和建议。

完全理解《说明书》的内容,以确保安全和充分发挥机器的性能。

1.6不适当的操作可能会导致机器损坏和对操作人员的伤害。

1.7用户必须保证指定的操作人员阅读和完全理解《说明书》的内容,并且按照《说明书》进行定期维护。

1.8供货范围1.8.1放线架一套1.8.2矫直送丝机构一套1.8.3储料架一套1.8.4弯曲成型机构一套1.8.5焊接机构一套1.8.6底脚折弯机构一套1.8.7步进牵引机构一套1.8.8剪切机构一套1.8.9集料架一套1.8.10电控柜一组1.8.11操作台一个1.8.12工具和配件(工具箱一个,工具包括:钳子1把、12''活扳手1把、内六角扳手1套、一字改锥1把、十字改锥1把、黄油枪1把、皮榔头1把等)1.9服务条款1.9.1长期负责桁架成型机的技术服务。

1.9.2负责培训操作、维修人员(理论知识和实践操作)1.9.3提供相关技术改进和指导。

2.概述数控全自动钢筋桁架焊接生产线是天津市建科机械制造有限公司开发的,用于高速铁路轨枕和建筑用桁架的专用成型设备,该机将放线、矫直、弯曲成型、焊接、折弯等一次完成,具有焊接质量好,速度高,工人劳动强度小,生产效率高的特点。

3.技术参数技术参数(续上页)4.结构介绍该机器按结构和功能分为电气控制系统、放线部分、矫直送丝部分、储料部分、侧筋成型部分、焊接部分、底脚折弯部分、步进牵引部分、剪切部分和集料部分等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章前言“GTC2E”车床数控系统采用最新数字信号处理器DSP、大规模可编程门列举阵PLD技术和现场工业级高速CPU,实时控制高速度、高精度;运用320x240点阵LCD液晶显示技术,在整机结构更为紧凑合理。

“GTC2E”数控系统是以车床为代表的二坐标联动、开环控制普及型全数字式数控系统,直接控制交流伺服系统,也可以控制步进伺服系统,符合ISO国际代码标准。

若配置广泰公司生产的二(四)相混合式电机步进伺服系统,实现真正um级控制,其性价比更优,加工精度更高。

所以,“GTC2E”必将成为您最为理想的选择。

“GTC2E”车床数控系统适用于各类仪表车床及其他二坐标联动机床的数控改造和配套。

注意:如是初次使用“GTC2E”数控系统,请仔细阅读说明书各章节的内容,以便更好地有效发挥该系统的功效。

第二章系统技术特性2.1 系统结构•高性能工业级DSP、PLD及专业级CPU•80KB EPROM•80KB SRAM•48K用户内存区,55个工作程序。

•320x240 LCD液晶显示器•轻触式薄膜面板•RS232通讯接口•光电编码器•四/六/八工位电动刀架•高抗干扰开关电源•主轴变频调速•手动操作盒2.2 系统的技术参数•联动轴数:X、Z二轴•脉冲当量:X轴0.0005mm,Z轴0.001mm •最高速度:8000mm/min•加工速度:1-3000mm/min•加工螺距:0.25-24mm•最小输入单位:0.001mm•编程尺寸范围:±7999.999•编程代码:符合ISO-840国际标准•编程坐标系定义:符合ISO-841国际标准•平均无故障时间(MTBF):大于5000小时•机箱防护等级符合IP43的规定2.3 系统功能•自诊断功能:每次开机或复位对DSP、CPU、存贮器、LCD、I/O接口、参数状态、机床坐标、加工程序等进行全方位的诊断;运行中对电源、主轴、限位等进行实时诊断。

•强大的编辑系统:全屏幕编辑,操作得心应手。

•丰富的指令系统:多重循环、固定循环、子程序调用等。

•直线插补、圆弧插补。

•公、英制螺纹、直螺纹、锥螺纹、多头螺纹。

•恒线速切削。

•主轴正转、反转、刹车控制。

•冷却液控制。

•机床自动回基准点。

•补偿功能:反向间隙补偿,刀具换刀自动补偿,加工程度偏置补偿。

刀具半径自动尖角圆弧补偿。

•限位保护:机床硬限位确保在加工过程中的安全性。

•紧急停止:在意外情况下可安全地保护机床和系统。

•实时控制性强:在加工过程中随意升速、降速、干预停止;可实现任意点、任意段的起动和停止。

•通过RS232通讯接口与IBM/PC系列兼容机联机通讯,也可以在“GTC2E”数控系统以及“GT”系列数控系统之间通过连线相互传递加工程序。

机床参数在正常断电和非正常断电时不被破坏。

•丰富的查错功能,对各种操作中的失误均能明确地指出错误的性质并引导改正错误。

2.4 系统运行环境:电源:交流220V (+10%,-15%),频率50Hz±2%。

功率:≤100W。

运行温度5~45℃,相对湿度40-80%。

储运温度0~55℃,相对湿度小于90%(40℃)。

大气压:86-106kpa。

无过量粉尘、酸、碱腐蚀性气体和爆炸性气体,无强电磁干扰。

注意:在自动加工过程中,因意外断电,再次使用本系统时必须回基准点或重新校对加工起点,以免加工尺寸发生变化。

第三章操作说明3.1 面板分布及说明(图 3.0)图3.0 按键介绍:字母键SXZGUWIKDFMPLEFTR用于程序命令和参数编制数字键0123456789.- 用于数据输入和参数设定方向键↑↓→←用于光标移动和手动进给编辑键“插入、删除、上页、下页”用于程序编辑和速度修调功能键“返回”用于操作取消和功能返回“回车”用于功能选择和输入确认“仿真”图形方式快速模拟显示程序加工轨迹。

“编程”进入程序编辑菜单“参数”进入参数设置菜单“偏置”进入加工起点偏置设置菜单“单段”选择手动、自动执行方式,加工中可中停“对刀”确认当前刀在机床坐标系中的位置“刀补”修正换刀误差“快速”用于手动连续高、低速切换控制键“主轴正、主轴反、主轴停”用于主轴的启动和停止“冷却”用于冷却液的启动和停止“基点”X、Z回基准点“换刀”用于电动刀架或排刀的换位“卡盘”用于主轴卡盘的启动和停止“顶针”用于尾座顶针的启动和停止控制钮紧急停止:终止机床一切动作,等待按键抬起干预开关:在加工过程中暂停丝杆和主轴程序运行:执行自动加工程序,同时灯亮3.2 操作主界面整个系统采用一级菜单式操作,直观、方面、快捷,提示信息全面。

系统通电即进入系统主界面(图3.1):图3.1屏幕第一、二行显示当前执行的程序段和下段执行的程序段;第三、四行显示为X、Z轴的机床坐标;第五、六、七行显示的“%99”是当前要加工或正在加工的程序名,“连续”显示自动或手动执行方式,“F0100”是运行速度(自动加工时显示自动加工速度),“V100%”显示执行速度修调倍率;G50显示换刀方式;第八、九行显示的“M10”是主轴卡盘状态,“M3”是主轴状态,“M9”是冷却状态,“T1”是刀架当前刀位,“S3000”显示主轴转速。

菜单的操作:菜单的选择可通过功能键进行。

例如:按“编辑”则进入程序管理系统,可对程序进行编辑、修改、查错、删除、拷贝等工作;按“参数”则进入参数管理系统,可对各类参数进行查阅、修改。

3.3 参数在任何菜单下,按“参数”键,进入参数设置状态(见图3.2)。

图3.2进入子菜单后,反白显示指向当前被选操作项。

可以通过“↑↓←→”选择操作项,按“回车”键进行确认并进入修改状态(此时有光标闪烁)。

操作方式是用“↑↓”方向键移动到要更改的参数处回车,然后键入数据。

输入完毕按“回车”确认,“返回”放弃键入的数据。

操作完用“返回”键退出返回到主功能菜单。

数据输入方法(整个系统方法类同,以下不再赘述):反白显示为当前选择项,有2个以上选择项可以按“↑↓”键进行另选。

修改过程中按“←”键删除前一数据字符;按“返回”键放弃本次输入,保留原数据;按“回车”键确认本次输入,若有下一选择项则自动进入。

输入数据均以mm为单位,“速度”以mm/min为单位,“转速”以n/min为单位,“延时”以s为单位。

3.3.1 基点基点(称参考点)是指在机床安装了机床基准点开关(接触式金属撞块开关或接近开关)的情况下,坐标轴接触到开关位置的坐标值。

系统初始值为0。

其取值范围为0-7999.999mm。

操作举例:设定基点X=280mm,Z=750mm在主菜单状态按“参数”进入参数状态,操作项指向“基点”,最后两行显示:按“回车”键进入基点设置,输入“280”(X=280),按“回车”确认;再输入“750”(Z=750),按“回车”确认。

注意:基点值设置为0时,将封闭本系统的回基点功能。

3.3.2 隙补由于机床传动丝杠和丝杠副之间,或传动链之间存在间隙,当反向运动时,在间隙之间进给就可能不移动,造成误差,这种误差称为反向间隙误差。

隙补就是为了补偿这种误差的数据。

系统初始值为0,其取值范围为0—9.999mm。

在实际加工过程中,由于机械部分的原因,机床床身各部分的间3.3.3 速度为确保伺服电机在可靠范围内运行,可对快速点定位G00速度进行限定,即限定系统最高运行速度,此值对手动回基点也起作用。

系统初始值为4000mm/min。

其取值范围为1000—8000mm/min。

有些机床由于机械原因,可能实际速度达不到4000mm/min,请以实际测量速度再加上10%的保险系数来设置。

在设置过程中,当设定值小于1000时,系统自动默认为1000;当设定值大于8000时,系统自动默认为8000。

3.3.4 延时“延时”是指电动刀架下降反转的锁紧延时时间。

针对不同的电动刀架类型,其值有所区别。

系统初始值为1.5秒,取值范围为0.001-9.999秒。

当其输入值大于5秒时系统默认为5秒;当其为0时,系统也默认为5秒;当最后一位为奇数时(如1.01),系统T8刀位信号接刀架回答信号。

3.3.5 转速“转速”是指主轴转动的最高速度。

系统初始值3000,取值范围为0-9999转/分。

即系统输出+10V模拟电压时的主轴转速。

注意:使用本功能时,机床必须配备主轴变频控制系统。

3.3.6 速率“速率”是指伺服电机升降速的快慢程度,其值越大电机升速越快。

系统初始值5,取值范围为0-9。

如果所配电机为步进电机,可将“速率”设为0-4;如果所配电机为交流伺服电机,可将“速率”设为5-9。

3.3.7 液晶亮度控制在“参数”状态按“P”键后,再按“上页”为增加亮度;按“下页”为减小亮度。

3.4 编程在任何菜单下,按“编程”键,进入程序编制状态(图3.3)。

程序管理采用文件管理方式,本系统可存贮55个程序。

程序编辑采用全屏幕操作方式。

图3.3编程状态包括“编辑”、“拷贝”“删除”、“更名”、“通讯”“信息”六项功能,反白显示“编辑”为当前功能项;通过“←→”键可选择。

中部为程序目录区,显示内存中所有程序名,反白显示“%99”为当前程序;可通过“↑、↓、上页、下页、F”键任意选择其它程序,并以反白方式显示,按“回车”键即进入相应操作状态。

3.4.1 编辑选择“编辑”功能后,系统提示“% ”,此时若直接按回车则编辑当前文件,若输入系统已存在的文件名,则将原文件调出,若输入的文件名不存在,则建立一个新文件。

程序名可以是数字、字母(“N”除外)或混用,长度为2位。

程序名输入法:输入过程按“ ”键删除前键,按“返回”放弃。

若输入一位按“回车”键则自动在前面加“0”;若无任何输入直接按“回车”则默认为当前文件名,无当前文件时默认为“%00”。

本系统程序名不允许重名。

输入文件名后便进入全屏幕编辑系统(图3.4)。

图3.4屏幕底行提示所编辑的程序名和编辑状态(“插入”键进行切换)。

中部左面为行号区,如:N0000,用户不能操作,由系统自动产生;右面为程序内容区,即用户可操作区。

1)光标定位:按“↑↓←→”键可将光标移到程序内容的任意位置。

按“上页”键光标到上页。

按“下页”键光标到下页。

在改写状态按“回车”键光标到下行行首。

按“N”键(行间操作),可进行如下操作:•按“↑”键:光标到到本屏屏首。

•按“↓”键:光标到到本屏屏尾。

•按“←”键:光标到到本行行首。

•按“→”键:光标到到本行行尾。

•按“上页”:光标到到程序首。

•按“下页”:光标到到程序尾。

•按“G”键:输入行号后光标定位到指定行。

行号输入方法(全系统输入方法相同):输入四位数字(前0可以不输入),输入过程中按“←”键删除前键,按“返回”键放弃返回,按“回车”键确认;若四位为缺省值时,默认为当前行号。

2)字符修改:改写状态下,在光标处直接输入所需字符。