环缝电脑自动焊接设备说明书

自动焊机说明书

四、 焊接设备焊接操作

1、 焊接前的准备工作

● 工件运抵现场放置在滚装架上,紧靠防窜装置; ● 安装焊接接地装置和地线; ● 安装焊接步进信号装置; ● 焊接气源准备和压力检查; ● 水冷系统检查; ● 焊丝安装到位,手动送丝检查送丝情况, ● 通过操作机升降和伸缩调整焊接枪头的位置和角度; ● 手动运转检查滚装架运转情况,是否平稳;

球墨铸管环缝自动焊接设备

球墨铸管环缝自动焊接设备

产 品 说 明 书

生产日期 2014-2-19

Page 1 of 16

球墨铸管环缝自动焊接设备

感谢您选择本产品,非常荣幸我们的设备为您提供高质量的服务,在您使用本设备的过

程中,如果您使用中有操作和故障问题,请与我们联系,我们将提供帮助和技术支持。

目录

● 电动十字滑架 XY 轴调整到中间位置;

2、 焊接工艺参数设定

● 焊接前的准备工作结束后检查和设定焊接参数; ● 首先确定焊接工件的焊接参数,所有的参数都可以通过触摸屏对焊接过程的

参数进行设定; ------------------------------------------------------------------------------------------------------焊接参数设定: ● 有滚装架的旋转速度,通过人机触摸屏设定;0-50Hz,在变频器上检查变

频器的实际输出的频率,不同的管的直径设定不同的运转速度,根据不同的 工艺要求设定不同旋转速度; ● 焊接电压设定,焊接电压的设定范围 116~40V 之间,根据不同工艺要求进 行变更; ● 焊接电流的设定,(设定范围 50-400 安培)焊接电流通过人机触摸屏设定, 并通过 PLC 控制焊接电源输出稳定的焊接电流; ● 焊接电流跟踪控制,焊接电流在自动化焊接中由于工件的不规则,造成焊接

SNRMCK焊接专机CSW-150型空调压缩机环缝焊接机使用说明书

SNRMCK焊接专机CWS系列双枪环缝自动焊接专机※设备用途CWS系列双枪环缝自动焊接专机主要应用于空调、冰箱压缩机和园筒型钢瓶封头及筒体间二氧化碳气体保护焊、氩弧焊、等离子焊的自动焊接。

※主要特点➢CWS系列双枪环缝自动焊专机采用模块化设计,整机布局合理、结构紧凑、功能齐全、操作方便、稳定及可靠性好、生产效益高。

➢以进口可编程控制器为核心组成自动焊接控制系统,自动进出料,自动装夹工件,自动对中,保证焊接质量,特别适合批量生产和流水线作业。

➢控制面板采用人机界面,彩色汉字显示终端,参数预置。

分设手动、自动模式,可正、反向旋转,可双枪或单枪操作。

➢焊接速度无级调节,焊缝搭接量预先设置,焊枪位置及角度可自由调整,满足焊接工艺要求。

➢进出料系统调整灵活,准确到位,夹具可根据一定范围的工件大小互换,方便焊接不同规格的产品。

➢配备冷却水循环系统,保证长时间焊接焊枪不易发热。

配备专用气阀,装夹力度随意调整。

➢选用进口气体配比器,采用混合气体保护。

焊缝成型优良,无气孔、夹渣、裂纹等缺陷。

※设备构成➢CWS系列双枪环缝自动焊专机主要由:焊接电源、送丝机构、控制系统、操作面板、主传动箱、从动箱、进出料机构、冷却系统、配气机构、焊枪调节机构、机架、排气及照明等组成。

※主要技术参数➢机械部分主设备尺寸:2900*1700*2100(长宽高mm)主动箱行程:100mm从动箱行程:100mm进出料架升程:75mm进出料架行程:300mm取料器行程:600mm焊枪进退行程:100mm➢工艺参数主轴转速范围:0.5-10RPM 按工艺要求设置焊接搭角范围: 0-300 按工艺要求设置工件长度最大L=580mm 根据工件长度调整机头位置工件直径最大=ф210 调整料架顶起气缸行程焊接电流最大500A 按工艺要求设置焊接电压最大40V 按工艺要求设置压缩空气 0.5-0.7Mpa保护气流量 CO2、Ar配比按工艺要求设置i序言CWS系列环缝焊接机采用模块式设计,可以焊接多种形式的环形焊零件,本机为CWS—150为该系列环缝焊接机品种之一,该机为双枪全自动焊,每次可同步焊接两道焊缝,更换不同夹头,可以焊接不同规格焊件。

焊接设备使用说明书

焊接设备使用说明书一、概述焊接设备是一种专业的工业用设备,用于将两个或多个金属材料连接在一起。

本使用说明书详细介绍了焊接设备的使用方法、操作注意事项和维护保养要点,旨在帮助用户正确、安全地操作焊接设备,确保工作效果和工作安全。

二、设备介绍1. 设备型号:______(填写具体型号)2. 设备外观:焊接设备由控制面板、焊接头、电缆等组成。

控制面板上设有各种控制按钮和显示屏,可以调节焊接电流、电压等参数。

3. 电源要求:焊接设备适用于 ______ VAC、______ Hz 的交流电源。

三、操作步骤1. 连接电源a) 将设备插头插入电源插座,并确保电源插头连接稳固。

b) 检查电源指示灯是否亮起,表示设备已接通电源。

2. 调节焊接参数a) 打开设备控制面板,选择适当的焊接模式。

b) 根据工作需要,调节焊接电流、电压等参数。

务必确认参数设置符合所使用材料和焊接方式的要求。

3. 准备焊接材料a) 清洁需焊接的金属表面,确保无氧化物或污垢。

b) 将待焊接材料正确摆放在工作台上,确保固定稳定。

c) 若需要,可使用焊接夹具或磁性支架固定焊接材料位置。

4. 进行焊接a) 戴上焊接手套、面具和防护服,确保人身安全。

b) 将焊接头靠近焊接材料,确保与工作面保持适当的角度和距离。

c) 按下焊接按钮,开始进行焊接。

注意保持焊接头稳定,并在规定时间内完成焊接。

5. 完成焊接a) 完成焊接后,松开焊接按钮,将焊接头远离焊接材料。

b) 关闭设备控制面板,断开电源插头。

c) 将焊接设备置于安全的地方,避免儿童接触。

四、安全注意事项1. 仅由经过培训和熟悉操作的人员操作焊接设备。

2. 在操作焊接设备前,务必佩戴适当的个人防护装备,包括焊接手套、面具和防护服。

3. 焊接设备应放置在干燥、通风良好的地方,远离可燃物和易燃材料。

4. 焊接设备不得接通电源时进行维修和清洁。

5. 使用焊接设备时,应注意周围环境的安全,确保没有易燃和易爆物质。

自动焊接设备操作方法

自动焊接设备操作方法自动焊接设备是一种利用机械手或机器人进行焊接操作的高效率设备。

它可以实现连续、高速、高质量的焊接作业,并可以自动完成多种焊接工艺。

下面将详细介绍自动焊接设备的操作方法。

首先,在进行自动焊接之前,需要对设备进行检查和准备工作。

检查焊接设备是否正常运行,是否有异常声音或漏气现象,以及焊接电源、焊接头等部件是否齐全并正常工作。

如有问题,需要及时修理或更换。

在设备准备完毕后,接下来就是设定焊接参数。

根据需要焊接的材料、焊接接头类型、焊接技术要求等因素,设定合适的焊接电流、电压、速度等参数。

这些参数的设定对焊接质量和焊接速度都有重要影响,因此需要根据具体情况进行调整。

在设定好焊接参数之后,需要将待焊接工件夹紧在焊接台上,并通过调整夹具使其合适的位置和角度。

这是为了保证焊接接头的配合度和焊接质量。

接下来就是进行自动焊接操作。

按下启动按钮后,设备将开始工作,机械手或机器人将按照预设的路径和速度进行移动和焊接。

在焊接过程中需要时刻监控焊接参数的稳定性,以及焊接接头的位置和角度是否正确,如有异常需要及时调整。

焊接完成后,需要进行焊缝检查和质量评估。

对焊接接头进行目视检查,检查焊缝的平整度、焊缝的牢固度、焊缝的密实度等。

同时,还需要进行焊缝的材料分析和焊缝强度测试,以确保焊接质量符合要求。

最后,将焊接好的工件取下,并进行后续处理。

根据工件的需要,可以进行辅助工艺,如去除氧化层、进行喷涂、热处理等。

以上就是自动焊接设备的操作方法,希望能对您有所帮助。

使用自动焊接设备可以提高焊接效率和焊接质量,减少人力成本和焊接缺陷的发生,是现代工业生产中不可或缺的设备。

双环缝自动焊机操作规程

双环缝自动焊机操作规程一、操作前的准备工作检查1、焊接操作前检查焊机电源线,工件与地线,焊枪,空气压缩机,导气管的连接是否正确2、检查接通控制器面板和焊接电源供电是否正常。

3、打开焊接电源开关,按下控制器面板上的“电源”按钮,查看电源指示灯是否亮起。

4、检查气瓶上接口处接好减压阀及气管,调节压力表至适合气体流量。

(正常在0.15MPa左右,流量在10L/min—15L/min间即可)5、检查空压机的安全阀及压力表是否灵敏可靠。

6、将标准的盘装焊丝装入送丝机,松开压丝轮,将焊丝穿过导电咀,放进相应的V形槽内,然后压紧把柄,顺时针旋转至所用焊丝标记处。

按专机操作面板上【点动送丝】按钮将焊丝推入焊炬,伸出导电咀约3mm即可。

7、准备作业前必须按规定穿戴好劳动保护用品。

二、操作程序1、旋动【工件选择】按钮,选择好所使用的焊接机头2、将工件正确放置在中心托架内,手动将三爪卡盘端夹紧定位,后按【顶紧/松开】按钮, 尾箱气缸将工件夹紧定位(小直径工件用气动顶尖,大直径工件用中心托架定位),并将遮光罩拉到工作位置。

3、按【焊接启动】按钮一次焊枪进到位,将焊枪对准焊缝。

4、按【焊接启动】按钮第二次后工件开始旋转或焊接(用【调整/焊接】旋钮切换)。

工件旋转到设定的焊接圈数后,焊枪气缸退回原位,延时1s后工件返回原点的位置。

5、焊接结束,拉开遮光罩。

按【顶紧/松开】按钮,将工装夹具松开,取出工件。

6、按【工件正转】按钮点动执行正转,按【工件反转】按钮点动执行反转。

焊接圈数用触摸屏的【焊接圈数】设定,焊接速度由面板上的电位器调节。

三、设备故障现象及排除四、数值为标准条件的参考值。

注:在实际焊接时,请根据被焊物及焊接位置等进行修正,以寻找合适的焊接条件。

五、安全注意事项1、请勿触摸带电部件。

2、穿戴干燥、无破损的绝缘手套及合适的保护身体的衣服及保护装置。

3、经常检查接地线缆并确定输入电缆接地端应连接到接地电缆接头处。

4、打开保护气阀门时,应将头部和面部避开气瓶阀门的排泄口5、不要在密闭容器上进行焊接作业。

自动电焊机操作说明书

自动电焊机操作说明书一、安全须知1、本设备要求操作人员应有熟练的焊接操作技术及一定程度的电工安全知识,所有作业必须接受专业培训后进行。

2、必须熟悉设备的“操作”和“急停”按钮的位置,了解焊机的功能及相关的安全预防措施。

3、操作人员操作前必须认真阅读使用说明书,按程序操作,非操作人员不得擅自开机操作。

4、操作人员必须佩带人体安全预防用品,如安全帽、护目镜、防火衣,安全手套等。

5、不得穿戴宽松衣服操作,不得使用披肩、手镯等物品,以免带来隐患。

6、本机要有标准的安全接地,操作人员应与大地和工件绝缘。

7、保证焊接回路安全可靠。

8、本机焊接时有强光并伴有烟气出现,烟气有害健康,工作场地应有通风,排气设备。

9、焊接地的飞溅会引起火灾,因此工作场地不能有易燃物品。

10、设备运行时不能对设备加注润滑油和维护。

11、定期检查螺栓连接部位,防止松动,悬空部件下面严禁站人。

12、电气柜、焊接电源等带强电部位,通电工作时,不得违规操作和接触,以防止触电。

13、非具有专业资格的人员不得维修和改动本设备。

14、操作和维修时操作人员需要登高时,务必注意安全。

登高作业时,必须登梯上下,并应检查及固定好梯子,严禁悬空攀爬跳跃,防止跌下摔伤。

二、操作和使用1、根据焊接的材质,厚度,选用焊丝及保护气体来确定焊机的程序,在焊机电源上设定。

2、根据工艺要求,接好混合气体并调整好气体流量。

3、开启空压机开关,使空压机工作。

4、将电器箱上的电源开关合上,电源接通,电源指示灯亮。

5、在操控盒上按对应的按钮,检测龙门架移动,行走台车左右移动,拖板升降、气缸伸缩等,注意限位开关是否正常工作,若发现有任何一路发生卡阻及异常情况,要立即使用急停按钮,切断电源,使所有的接触器都处于断路状态,然后维修,确保人身安全。

6、将操控箱面板上的状态开关至调试位,提升焊枪,跟踪器立柱和拖板至合适位置(以焊枪、跟踪器气缸下放时不碰到焊接工件稍高一些为准),选择好机头移动方向;根据工艺要求,使用速度调节旋钮,调整好机头移动速度,即焊接速度;根据工件位置,选择门架前或后移动,下放焊枪、跟踪器气缸,注意焊枪跟踪器不会碰工件。

HF160-II型环缝自动焊使用说明书pdf

01、【正转】键:在焊接操作界面,按下【正转】键,卡盘正转。 02、【停转】键:在焊接操作界面,按下【停转】键,卡盘停转。 03、【反转】键:在焊接操作界面,按下【反转】键,卡盘反转。 04、【送丝】键:在焊接操作界面,按下【送丝】键,送丝机送丝。 05、【停丝】键:在焊接操作界面,按下【停丝】键,送丝机停丝。 06、【抽丝】键:在焊接操作界面,按下【抽丝】键,送丝机抽丝。 07、【上移】键:在非设定状态下,按下【上移】键,焊枪上移。 08、【下移】键:在非设定状态下,按下【下移】键,焊枪下移。

86-531-88873098 传真:86-531-86510525 网址: 邮箱:ludingweld@

-1-

公司介绍

济南金鲁鼎焊接技术有限公司为专业提供管道焊接技术服务的高新技术公司,坐 落于风景秀丽的泉城济南国家级高新技术开发区。

-7-

09、【左移】键:在非设定状态下,按下【左移】键,焊枪左移。 10、【右移】键:在非设定状态下,按下【右移】键,焊枪右移。

(三)设定键

01、【设定】键:在无任何焊接相关操作的情况下,按下【设定】键便可对焊接 规范进行查询或者编辑,再次按下【设定】键便可保存焊接规范参数值并返回焊接操 作界面。

公司一直致力于管道焊接相关产品的研发,主要从事管道焊接技术、管道焊接专 用设备、管道焊接专用材料等系列管道焊接产品的研发、制造和销售。产品分为管道 焊接专用设备、管道焊接背面保护监测系统、管道焊接专用材料(背面免充氩焊接保 护剂、背面充气保护系统、活性氩弧焊增透剂等)。

公司科研力量雄厚,现有员工 30 人,其中博士 1 人,硕士 2 人,高级工程师 1 人,高级技师 1 人,本科生 12 人。

-3-

一、研发背景

Bug-O CW系列自动圆形焊接设备产品说明书

ON PIPE AND PRESSURE VESSELSAUTOMATIC CIRCLE BURNING AND WELDINGA DIVISION OF WELD TOOLING CORPORATION280 TECHNOLOGY DRIVE CANONSBURG, PENNSYLVANIA 15317-9564 USAPHONE: 412-331-1776 FAX: 412-331-0383ethics in service to our customers and in all we do.3 Year Warranty Made in USABug-O Makes The …are available upon request.2Weld Go Round.No hose or cable wrap-upregardless of the direction of rotation34The CW-7 Circle Welder (CWO-1700) is equipped for MIG, Flux Core or Sub Arc welding on vessels and domed heads. The CW-7 has a working range of 6"-24" (152-610 mm) O.D. nozzles with no cable wrap up for multi-pass welding. This unit is capable of using welding wire sizes from .035"-3/32" (.8-2.4 mm).The machine is equipped asshown and will carry 60 lbs. (27 kg) spools of wire. Theunit is complete with wire feeder, gun and cable assembly, flux hopper, wire reel and meter kit. Mounts on 3-jaw chuck. (See chart on page 5 for welding capacities). For more detailed info. please see our “CW-7” tech sheet online at Cypress Circle Welders - StandardThe CW-5AX Circle Welder (CWO-1560) is designed for single pass or multi pass welding of couplings and nozzles on pipe and vessels. The unit is available for Sub Arc, MIG or Flux Cored process.The CW-5AX offers all the same features as the CW-5 as well as a meter kit, torch angle adjuster and flux hopper. For more detailed info. please see our “CW-5AX” tech sheet online at The CW-5 Circle Welder (CWO-1500) is designed for single or multi-pass welding of couplings or nozzles on pipe and vessels utilizing MIG or Flux Core process, with gas shield. The machine is equipped with its own wire feeder, rotation drive motor, rise and fall cam assembly and welding gun. Horizontal and vertical racking to position the torch and a 30 lb (14 kg) spool holder. For more detailed info. please see our “CW-5” tech sheet online at CW-5CW-7CW-5 with RemoteCW-5AXThe CW-5 with Remote Control (CWE-1500) has a digital readout for rotation speed. It also has controls for: wire feed speed, cold inch/purge, pre-flow and post-flow, burn back and wire feeder forward and reverse. Overlap is also adjustable. This control has both manual and automatic settings. In the manual setting, you can check all your controls and travel speed to make sure the machine is functioning properly. In the automatic setting, with one push of a button, the unit will start the weld process, weld completely around the workpiece, overlap the end of the weld, turn the weld off and return to the start position. It is ready for the next weld. The CW-5 is supplied with the following cables: 50" (15.2 m) of gas hose, 50" (15.2 m) hot lead, 50" (15.2 m) control cable and all cables from the remote box to the circle welder. For more detailed info. please see “CWE-1500” tech sheet online at The CW-11 Circle Welder (CWO-1100) is equipped for Sub-Arc, MIG and Flux Core welding on large vessels, domed heads and flat surfaces. The CW-11 has a working range of 10"-50" (254-1270 mm) O.D. nozzles with no cable wrap up for multi-pass welding. Remote control of amps and volts. The unit is capable of using welding wire diameters from .035"-3/32" (.8-2.4 mm). For more detailed info. please see our “CW-11” tech sheet online at The CW-18 Circle Welder (CWO-1800) is designed for welding of nozzles into vessels or domed heads utilizing SUB-ARC. The CW-18 mounts on a 3-Jaw Chuck welding diameter 10" to 50" (152-1270 mm) O.D. It is capable of using welding wire diameters 3/32-5/32" (2.4-4.0 mm). For more detailed info. please see our “CW-18” tech sheet online at CW-18*NOTE: Welding diameter capacities cannot exceed two thirds diameter of the workpiece.When using a circle welder to weld a nozzle using the submerged arc process, it may be necessary that the customer employ some sort of external rolling device to ensure that the weld puddle and the associated flux be satisfactorily positioned.56Cypress Circle Welders with Rise& Fall CamCWO-3670 Step Adaptor for Threaded Outlets A stepped centering device used to center the machine on threaded I.D. weld-o-lets. The range of the Step Adaptor is 1/2" to 4" (13-102 mm) diameter.CWO-3675 Step Adaptor for Grooved Outlets 1 1/4" - 1 1/2" - 2" - 2 1/2" - 3", 4"CWO-5790 Cone AdaptorA tapered centering devise used to center the machine on nozzles. The range of the Cone Adaptor is 1-1/4" to 4" (32-102 mm) diameter.AccessoriesCWO-3660 Lathe Chuck2"-10" (50-254mm) lathe chuck for small fittings and nozzles.3-Jaw Expandable ChuckMounts and automatically centers the Circle Welder onnozzles with or without flanges. For use with all circle welders.ChucksCWO-3023-1 Torch Angle AdjusterAllows the operator to adjust the angle of the gun precisely, without unclamping the holding devise.CWO-1645 Torch WeaverProvides a pendulum-type motion to the gun for weave welding. The speed and stroke ofoscillation are adjustable.7Cypress Circle Welders with Rise& Fall CamCWO-4530 CarriageMay be used only with CW-5 CIRCLE WELDERS. The carriage, which is mounted on a standard monorail, is used to move the welder along a length of pipe.CarriagesCWO-4540 CarriageThis carriage, which is mounted on a standard monorail, is used with the CB-1P AIR PLASMA MACHINE. A winch holds the machine and prevents the machine from fall-ing into the hole when the slug drops. This carriage mayalso be used with CW-5 CIRCLE WELDERS.CWO-4550 Motorized Carriage*May be used with either the CW-5 CIRCLE WELDER or the CB-1P AIR PLASMA MACHINE. Provides motorized vertical travel of the machine.*New CWE-4550 Motorized Carriage is available for use with CWE models.Submerged Arc Flux Recovery System CWO-2020 120 volt CWO-2025 240 voltContinuously removes and recycles all unused flux. Available on any CW-5AX, CW-7, CW-11 and CW-18.Pneumatic Flux Recovery System CWO-2020-APContinuously removes and recycles all unused flux.Available on any CW-5AX, CW-7, CW-11 and CW-18.8Cypress Circle Burners with Rise & Fall CamCB-1PCB-1PRThe CB-1P Plasma Circle Burner (CBO-1020) is designed for cutting beveled holes in lightwall pipe or vessels. This machine is supplied with an air plasma power source (that customer specifies), torch and 50' (15 m) leads. The CB-1P must be mounted on a carriage or fixture. For more detailed information please see our “CB-1P” tech sheet online at The CB-1PR Plasma Circle Burner with Remote Control (CBP-2020) is designed for cutting beveled holes in lightwall pipe or vessels. This machine is supplied with an air plasma power source (that customer specifies), torch and 50’ (15 m) leads. The CB-1PR must be mounted on a carriage or fixture.9The CB-3 Circle Burner (CBO-3000) uses Oxy-fuel for square or beveled hole cuts (see chart for capacities). Unit includes 2-hose Oxy-fuel machine torch, adjustable tip adaptor, variable speed rotation, vertical and horizontal torch adjustment and rise and fall cam. The CB-3 must be mounted on a column and boom, manipulator or fixture. For more detailed information please see our “CB-3” tech sheet online at *NOTE: Burning diameter cannot exceed two thirds diameter of the workpiece.The CB-2 Circle Burner (CBO-2000) uses Oxy-fuel for square or beveled hole cuts (see chart for capacities). The CB-2 is mounted on a special frame with a releasable permanent magnet base. Machine includes variable speed rotation, 2-hose Oxy-fuel machine torch, adjustable tip adaptor, vertical and horizontal torch adjustment and rise and fall cam. For more detailed information please see our “CB-2” tech sheet online at CB-3CB-2Cypress Circle Burners with Rise & Fall Cam10Specials - Cypress Circle WeldersThe DCW-5-L Circle Welder, equipped with Lincoln Electric ® Power Feed 84® wire feeder, is capable of welding 1-12" (25.4-304.8 mm) diameters. This machine can be used for MIG, pulsed MIG and flux cored welding process. There are eight user memories for complete welding procedure recall, and preprogrammed auto settings to simplifyprocess procedures.Bug-O addresses the need to utilize the latest advancements in pulsed MIG and submerged arc process control for its circle welders. These Circle Welder Systems are now available for Digitally Controlled Welding Power Sources. All digital control signals can now be passed to a continuously turning wire feeder for high efficiency submerged arc, thick wall, nozzle to vessel welds. Now you can have all the power and arc characteristics that the new digital control power sources can deliver, along with no hoseor cable wrap-up regardless of direction or rotation.The DCW-5-O Circle Welder, equipped with OTC-DAIHEN AF-4012 wire feeder, provides OTC patented wave p u l s e p r o c e s s. 1"-12" (25.4-304.8 mm)diameter range.The DCW-18-L Circle Welder, equipped with Lincoln Electric ® MAXsa ® 10 Controller for Power Wave ® AC/DC 1000® is capable of welding nozzles with a diameter range of 10-50 inch diameter. The machine is set up for sub arc process. Features of the machine include Eight procedure memories and user friendly controls.The DCW-18-M Circle Welder, equipped with Miller ® Digital interface for use with Miller ® Digital series power sources . It is capable of welding nozzle diameters from 10-50" and is set up forsub arc process.The CWE-5 with Tripod , allows you to weld or cut circles on a flat plate using a mobile tripod to position the machine in the proper location.11The CWP-11 Programmable Circle Welder is designed for welding of nozzles into vessels utilizing Sub-Arc, MIG or Flux Cored Process. The CWP-11 mounts on a 3-Jaw Chuck for welding diameter 6-50" (152-1270 mm) O.D.The CWP-18 Programmable Circle Welder is designed for single or multi-pass welding of couplings or nozzles into vessels or domed heads utilizing Sub-Arc, MIG or Flux Core process with gas shielding. The CWP-18 mounts on a 3 jaw chuck for welding diameters of 10-50" (254-1270 mm) O.D.Specials - Cypress Circle WeldersThe CWP-5 Programmable Circle Welder is designed for single or multi-pass welding of couplings or nozzles utilizing MIG or Flux Core process capable of welding 1-12" (25-305 mm) diameters.The CWP-5AX Programmable Circle Welder is designed for single or multi-pass welding of couplings or nozzles utilizing Sub-Arc, MIG or Flux Core process capable of welding 1-12" (25-305 mm) diameters.The CWP-7 Programmable Circle Welder is equipped for MIG, Flux Core or Sub-Arc welding on vessels and domed heads. The CW-7 has a working range of 6-24" (152-610 mm) O.D. nozzles with no cable wrap up for multi-pass welding.These machines use a microprocessor to control the rise and fall through encoder position. They are capable of using welding wire sizes from .035-3/32" (.8-2.4 mm). Please refer to the chart on page 11 for additional information.12CapabilitiesThe CBP-3 Programmable Circle Burner must be mounted on a column and boom, manipulator or fixture. Uses Oxy-fuel for square or beveled hole cuts (see chart for capacities).The CBP-4 Programmable Circle Burner is mounted on a special frame with a releasable permanent magnet base. Uses Oxy-fuel for square or beveled hole cuts (see chart for capacities).Specials - Cypress Circle BurnersSaddle WeldsPartial Offset Saddle WeldsFull Offset Saddle WeldsProgrammableor StandardProgrammable OnlyProgrammableorStandard with Hillside KitAxes In-line:When the axes of the tube are in-line with each other, a standard machine with a mechanical cam will provide two equal rise and fall motions to follow the contour of the weld.Axes offset, small tube still passes through the center of main tube:When the axes of the tubes are offset, but the small tube still passes over the center-line of the large tube, the contour of the weld is one small rise and fall and one larger rise and fall. The tube diameter and the off-set distance are entered into a program. The resulting contoured travel is calculated as part of the program. All motion is motorized and encoder controlled.Axes offset, small tube completely off center of main tube axes:When the axes of the tubes are offset so far that the small tube is completely outside the main tubes center-line. A standard machine with a hillside adapter kit will produce the single riseand fall motion required to follow the contour of the weld.13Cypress Saddle and Elbow CuttersThe MM1 Programmable Pipe Cutter (SEO-3500) is a computer controlled machine that automates the cutting of profiles, holes and shapes on pipe with diameters from 4"-16" (102-406 mm). It rotates the pipe on it’s roller bed with a three jaw chuck while simultaneously moving a cutting torch back and forth along the pipe’s axis. Pre-programmed shapes such as saddle, hillside, lateral and miter cuts can be made by simply selecting the type of cut from the menu, then entering the diameters of the pipes being processed and pressing the run button to cut your pipe.*Oxy-fuel versions are available.*Optional: Machine cutting capacity can be increased to 24" (610 mm) diameter at factory.For more detailed information please see "MM1 Programmable Pipe Cutter" brochure online at14Cypress Saddle and Elbow CuttersThe SE-2PTD Programmable Pass Through Pipe Cutting Machine is used to cut saddles, offset saddles, laterals, miter cuts and holes on pipe. A second (selectable) program is used for cutting customized shapes in pipe. There is also Windows based software available for programming. This machine can be configured for oxy-fuel, plasma or both. The SE-2PTD eliminates the need to make templates or to layout complex cuts. See the chart below for machine capacities.SE-2PTDSEO-4250-OX Oxy-fuel Version SEO-4250-PLPlasma VersionThe SE-4PTD Programmable Pass Through Pipe Cutting Machine is used to cut saddles, offset saddles, laterals, miter cuts and holes on pipe. A second (selectable) program is used for cutting customized shapes in pipe. There is also Windows based software available for programming. This machine can be configured for oxy-fuel, plasma or both. The SE-4PTD eliminates the need to make templates or to layout complex cuts. See the chart below for machine capacities.SE-4PTDSEO-4400-OX Oxy-fuel Version SEO-4400-PL Plasma VersionThe SE-4PTD pictured to the left has been custom designed and integrated with the following items:Heavy Duty Linear Drive and Cross Arm Recessed Control PanelHypertherm Automatic Height ControlNOTE: SEO series machines do not include torch or plasma machine.For more detailed information please see “SE-4PD, SE-2PTD & SE-4PTD” brochure online at 15Cypress Saddle and Elbow CuttersHand Held Terminal:OFFSETSADDLE NOZZLE CUTS(Hillside)CapabilitiesTYPE 3TYPE 1TYPE 2LATERAL NOZZLECUTSMITER CUTTYPE 4SADDLE NOZZLECUTSHOLE CUTTING AT VARIOUS ANGLESTYPE 5SHAPE PROGRAM CUSTOM IRREGULAR SHAPES1. Press the reset button on the machine. The hand held terminal will display “READY”.2. Press “A” on the terminal. The terminal will ask you what type of cut you want. (See Types 1-5).3. Press the number desired and then press “ENTER”.4. The terminal will ask for the diameter of the small pipe. Press the appropriate dimensions and press “ENTER”.5. The terminal will ask for the diameter of the large pipe. Press the appropriate dimensions and press “ENTER”.6. Enter the offset dimension.7. Enter the “ANGLE” in degrees.8. Press “START” on the machine to begin the cut. It couldn’t be easier!When using Plasma, press “B” and enter the time delay required (which is stored until changed again).Example: Programming Sequence for Type 3 Cut.6Cypress Sprinkler Fabrication EquipmentPosition your pipe and move the CB-1P along the pipe to cut smooth, accurate holes. Position the CW-5 with a step adapter on the fitting and make the contour weld.The approximate time for a cut is 6-10 seconds, depending upon diameter and thickness. The approximate time for aweld is 15-20 seconds.Sequence of OperationLIT-BCWCGB-BRO-1116 TYPICAL SET UP FOR SPRINKLER FABRICATION3/4" x 6" x 26" Bar (19 x 152 x 660 mm)Tack Weld 1/8" x 1" (3x25 mm) long on 16" (406 mm)centers top & bottom 8" (203 mm)1-1/2" (38 mm)Pipe5.31"(135 mm)1" (25 mm)30" (762 mm)36" (914 mm)40" (1 m)22"(559 mm)Welding Power Source5" (127 mm)Pipe1-1/2" (38 mm) PipeWelder3/8" (9.5 mm) x 3" (76 mm) Flat Bar4" x 8" x 1/4"(102 x 203 x 6 mm) Wall Rectangular Tubing8" (203 mm) Pipe10 Harness snaps with swivel eyes to support cables and hoses.Length of Pipe + 6' (1.83 m)Eye Bolt 1/4" (6 mm) CableBurner3" (76 mm) PipePipe ViseCast Iron FlangesPlasmaPower Source5'(1.5 m)6'(1.8 m)8'(2.4 m)6'(1.8 m)5'(1.5 m)76"(2 m)A QUALITY PRODUCT FROM BUG-O SYSTEMS • 280 TECHNOLOGY DRIVE • CANONSBURG, PA 15317-9564 USA Litho in U.S.A.A DIVISION OF WELD TOOLING CORPORATION © Weld Tooling Corp. ROM 1:16。

环缝自动焊机安全操作规程

环缝自动焊机安全操作规程

1.操作者必须经过专业培训,且能熟练操作方可持证上岗。

要求定人定机操作,非专业者勿操作。

2.开机前检查接头是否牢固,管路是否有漏气现象。

3.开机后要检查工作面和导轨及导轨周围是否有障碍物。

4.清理焊缝使焊缝处理达到焊接前的工艺要求。

5.焊接前将二氧化碳气或纯氩气打开,压力调到工艺要求值,同时打开预热器,焊接电流、电压、送丝速度、变位机旋转速度按工艺要求调整好进行焊接。

6.在焊接一道焊缝后,要清理喷嘴保持喷嘴清洁。

7.焊接过程中如有导电嘴磨损,应及时更换。

8.操作过程中如有异常情况,应立即按下急停开关,停机检查修理,正常后使用。

9.焊接结束后,切断电源和气源吊下罐体。

10.日常保养机床,认真填写设备运行,维修保养记录。

环缝焊机机械部分说明书

环缝焊机机械设计方案说明

机械完成指标要求

1.完成对长度为1000mm的柱形钢管的焊接,钢管直径在20mm-200mm之间。

2.焊接位置不定,要求焊枪能够在小范围内进行左右和上下移动。

3.焊接时的转动一圈的时间在3-4min之间,要求设计合理的减速装置。

4.要求焊接时,钢管能在竖直平面能转动,转动角度》90°。

机械结构设计说明

1.环缝焊机整体结构说明

如图1所示,环缝焊机的主体部分(从左往右)包括减速装置、旋转平台、

三爪卡盘夹紧装置、焊机组件、锥形顶块、末端弹性组件以及滑轨电源机箱

等辅助装置。

各部分的具体位置如图所示。

图1环缝焊机整体结构图

2.环缝焊机各部分结构说明

1.减速装置

给环缝焊机采用齿轮二级减速的设计方式,来降低伺服马达的转动速度,达到所需要的转动速度,减速装置的整体安装图和细节图如图2、图3所示。

图2减速装置安装图。

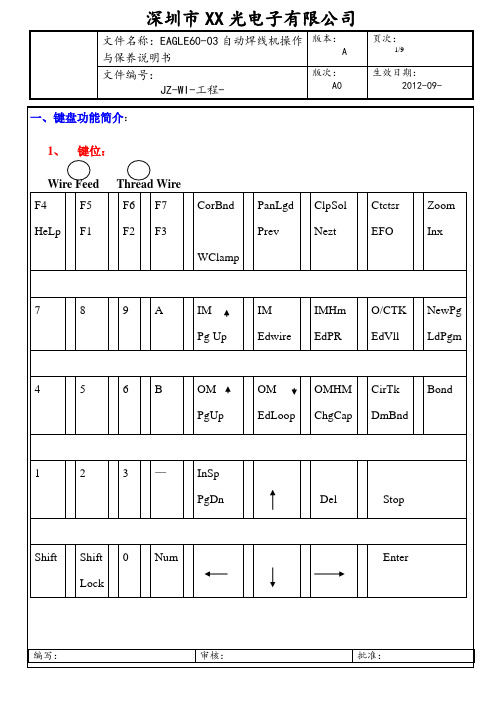

自动焊线机操作手册

Wc Lmp线夹开关

Shift+Pan Lgt工作台灯光开关

EFO打火烧球键

Inx支架输送一单元

Shift+IM左料盒前进一格

Main直接切至主目录

Shift+IM左料盒后退一格

Shift+IM HM换左边料盒

Shift+OM右料盒前进一格

Shift+OM右料盒后退一格

Ed Loop切至修改线弧目录

MAIN—4—3项:设定线弧模式,一般用Q型

按键盘Ed Loop键,设定线弧参数。2.Loop Height(Manu)线

弧高度调节;3.Reverse Dist/Angle线弧反向角度调节。

MAIN—3—1项:设定基本焊接参数

五:常见品质异常问题的基本原因分析:

1、松焊、空焊:

查看时间Time、功率Power、压力Force是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等。

1、调用程式:

进入MAIN——9DiskUtilities——0.Hard DiskProgram——1.Load Bond Program——用上下箭头选择适合机种的程式——Enter——A——Stop。

2、轨道高度调整:

进入MAIN——6.WH MENU——0.Setup lead Frame——3.Device Height——A.利用上下箭头设定支架高度,以压板刚好压在杯沿下为准(数字越高支架越往下降、数字越低支架越往上升)————Stop。

1.TEACH MENU(教读程序)

2.AUTO BOND(自动作业内容)

3.PARAMETER(参数)

4.WIRE PARAMETER(焊线参数)

HF-300环缝焊接机床使用说明书

若出现故障无法解决,请及时与我们联系,以尽快使设备投入生产。

成都埃森普特焊接设备有限责任公司

CHENGDU EXPERT WELDING EQUIPMENT CO., LTD.

描 描 写 校

旧底图总号 底图总号 签 日 字 期

标记 处数

地址:成都蛟龙工业港双流园区新华大道 6 座 Addres:Building 6, Xinhua Avenue, Shuangliu Park, Jiaolong Industrial Port, Chengdu Postcode:610200 TEL:86-28-85737628 FAX:86-28-85737629 EMAIL:expert@

描 描

写 校

旧底图总号 底图总号

3.产品的主要结构及工作原理:

该产品采用卧式结极,整个系统由机架、可调角度的旋转机头、焊枪手动二维微

资 料 来 源 编 校 提出部门 标记 处数 更改文件号 签字 日期 审 批 制 对 定 准

签 日

字 期

标准化

HF-300WS 环缝焊接机床使用说明书

成都埃森普特焊接设备 有限责任公司 共 8 页 第 2 页

描 描 写 校

旧底图总号 底图总号

文本开机画面,点“↓”键,叶面跳转到

签 日 字 期

标记 处数 文件号 签字 日期 标记 处数 文件号 签字 日期 标记 处数 文件号 签字 日期

HF-300WS 环缝焊接机床使用说明书

成都埃森普特焊接设备 有限责任公司 共 8 页 第 4 页

该叶面中, “电机采样脉冲”用亍设置电机旋转角度,该脉冲数目不电机旋转的实际角度成正比。 “电机启动延时” :该参数指焊接工程中,从焊枪下降到位到电机开始旋转的那段时间; “焊机启动延时” :该参数指焊接工程中,从焊枪下降到位到焊机开始起弧的那段时间; 再次点击文本面板上的“↓”键,页面跳转到下图:

HF-300环缝焊接机床使用说明书(DOC)

旧底图总号

底图总号

签 日

字 期

标记 处数 文件号 签字 日期 标记 处数 文件号 签字 日期 标记 处数 文件号 签字 日期

HF-300WS 环缝焊接机床使用说明书

成都埃森普特焊接设备 有限责任公司 共 8 页 第 5 页

“停转延时” : 在焊接工程中,电机工作至设定角度到电机停止转动的那段时间。 “焊枪上升延时” : 在焊接工程中, 电机工作至设定角度到焊枪自动上升的那段时间。 点击文本面板上的“↑”键,页面跳转到上一页面 根据焊接工艺要求,一般情况下: 电机启动延时<焊机启动延时<填丝延时 停丝延时<停焊延时<停转延时<焊枪上升延时 1.3 自动工作流程 人工装上工件→点动“顶紧”按钮,尾座升出将工件顶紧→按下“启动”按钮→焊枪 自动下降→焊枪下降到位后(升降汽缸上的检测灯亮)→电机启动→焊机启动→填丝 机启动→采样脉冲计数到位后→停丝→焊机停止→电机停止旋转→焊枪自动上升→尾 座退回,松开工件→人工取下工件→进入下一焊接流程。 5.设备的安装及调试运行: 5.1 安装:

“填丝延时” :在用到自动氩弧焊填丝的情况下,该参数指从焊枪下降到位到自动填丝机 开始送丝的那段时间; “停丝延时” : 即在焊接工程中, 电机工作至设定角度到自动填丝机停止送丝的那段时间。

描 描 写 校

“停焊延时” : 在焊接工程中,电机工作至设定角度到焊机停止工作的那段时间。 再次点击文本面板上的“↓”键,页面跳转到下图:

调机构、焊枪气动升降机构、气动尾座、控制器等组成。组合式结构通过电气控制电 缆和气路系统连接成一个有机的整体,便于安装、调试和运输等工作。 焊枪通过夹持机构固定在调节机构上; 焊接时尾顶针顶进与床头的卡盘或夹具配 合将工件顶 紧并轴向定位;焊枪经气缸驱动下降到焊接位置;即可启动焊接电源进行焊接。焊接 的角度,焊接电流,焊接速度,引弧时间,收弧时间,保护时间等均可进行设置。 焊接方式:焊枪固定,工件旋转。 可调角度的旋转机头可配置手动三爪卡盘或夹具, 以适应工件一定范围内的直径 变化, 通用性强。旋转机头可调角度变位,以满足船形位置焊接要求(旋转机头除 0〫 水平位置外,其余角度位置不可用气动尾座) 。 旋转机头采用直流电机驱动,无级调速并设置有焊接电流检测开关。 整个系统的程序动作由 PLC 协调控制, 控制箱面板上设有复位, 急停按钮及转动扭与 转速调节扭,调好焊接参数,放入工件后拨动启动开关即可完成自动焊接。通过控制 箱面板上界面可进行参数设置与状态监控,并可进行单步操作。 4.控制系统工作原理 1.1 控制系统原理: (控制面板图如下) (1 ) 、 “电源”按钮:按下该按钮,控制系统通电,再次按该按钮,控制器断电; (2 ) 、 “操作方式”选择开关:用于选择“手动”和“自动”两种工作状态, “手动” 状态下,调整电机旋转方向、速度、焊枪高度及起弧位置等,为正常焊接做准备; “自 动”状态下,进行正常焊接流程。 (3 ) 、 “正转/停/反转”开关: “手动”状态下,将该旋钮旋转到“正转”位置,电机 正向旋转;在“停”位置时,电机停止旋转;反知,当旋钮指向“反向”位置时,电

SNRMCK焊接专机CWS-400环缝使用说明书中大

SNRMCK焊接专机环缝自动焊接机床使用说明一、用途CWS机床适用于筒形工件平口对接焊缝自动焊接生产。

二、结构特点工装部分采用气动方式装卡,装卡动作迅速,装卡力度可调。

驱动电机为直流调速电机,带有旋转角度脉冲发生器,可实现定角度旋转控制及无级调速。

电机起动力矩大,输出特性优良。

焊枪可进行三维调节,可方便地使焊枪与接缝对正。

三、工作原理环缝自动焊接机床采用焊枪固定、工件旋转运动的焊接方式。

通过PLC自动记录旋转角度脉冲发生器产生的脉冲,完成工件的圆周焊和搭接焊,并自动停弧停车。

四、环自动焊接工装技术参数型号CWS-400适用筒体通径50MM—400MM适用工件厚度≥1MM转胎转角速度0.2~4.0rpm头尾顶尖承重≤50kg头尾顶尖夹持长度≤700mm圆周线速度范围200-800mm/min配电220 V / AC 50 Hz /500 V A压缩空气0.5MP去水五、控制面板1、焊接速度旋钮:用于调整焊接速度;2、急停按钮:在紧急情况下停止焊接,停止工件旋转;3、启动按钮:启动焊接程序,工件开始转动;4、停止按钮:手动模式下停止焊接程序,停止工件转动;5、焊接有/无开关:控制电焊机的工作,在调整工件水平度时可将此开关拨到焊接无的位置;6、焊接方向开关:控制工件的旋转方向,可以根据焊缝成型规律灵活设置;7、手动/自动开关:手动档可单独控制各个动作,自动档焊接过程自动运行;8、工件松紧:用于控制工件夹紧和松开;9、尾座进退:用于控制尾座进退;10、焊枪进退:用于控制焊枪进退。

六、操作及注意事项A、操作步骤1、旋开氩气钢瓶截止阀。

2、接通工装控制箱电源。

3、开启焊机电源,调节氩气流量(10—14 L/Min)。

按工艺要求设定焊接电流。

4、按照顺序在不同夹具上套上内胆和外壳或内胆和底盖。

5、按下启动开关,尾座到位,焊枪到位,工件夹紧,焊接程序自动开始启弧。

6、圆周焊接完毕并完成搭接焊后,尾座回位,焊枪回位,工件松开,焊接程序自动收弧。

全自动焊机客户焊接说明书

全自动焊机使用说明书DMCS全自动多轴控制系统(复杂5轴5联动/复杂4轴4联动焊接专用)用户手册V1.6感谢您选择本公司的产品!本手册对DMCS全自动焊接控制系统的使用做了详细的介绍,包括系统特性、部件操作、编程及加工说明等。

在使用本控制系统及相关的设备之前,请您详细阅读本手册。

这将有助于您更好地使用它。

由于软件的不断更新,您所收到的产品在某些方面可能与本手册的陈述有所出入。

在此谨表歉意。

目录1. 概述 (1)1.1.控制卡规格 (1)1.2. 教导手柄规格 (1)1.3. 屏幕显示说明 (2)1.3.1. 标题栏 (2)1.3.2. 按钮 (2)1.4. 组合快捷键一览表 (3)2示教基础知识 (4)2.1. 功能层次图 (4)2.2. 功能简介 (4)2.2.1. 示教编程功能 (4)2.2.2. 起点校正功能 (5)2.2.3. 阵列功能 (5)2.2.4. 修改加工参数功能 (5)2.2.5. 文件复制功能 (5)2.2.6. 删除文件 (5)2.2.7. 修改文件名功能 (5)3操作说明 (6)3.1. 系统初始化界面 (6)3.2 主界面 (6)3.2.1. 界面显示信息 (7)3.2.2. 启动、暂停、停止加工 (7)3.2.3. 进入示教编辑 (7)3.2.4. 修改当前文件加工参数 (7)3.2.5. 进入系统测试 (7)3.2.7. 修改硬件参数 (7)3.2.8. 密码说明 (7)3.3. 加工参数界面 (8)3.3.1. 界面显示信息 (8)3.3.2. 参数设置方法 (9)3.3.3. 加工参数含义 (9)3.4. 硬件参数界面 (9)3.4.1. 各硬件参数含义 (13)3.4.2 (15)3.5. 系统测试界面 (15)3.5.1. 工作台测试 (15)3.5.2. I/O 测试 (16)3.6. 示教编辑界面 (16)3.6.1. 屏幕信息显示 (17)3.6.2. 新建文件 (17)3.6.3. 下载文件 (19)3.6.4. 修改文件 (19)3.6.5. 加工参数 (19)3.6.6. 焊枪校正 (20)3.6.7. 设置阵列 (20)3.6.8. 复制文件 (22)3.6.9. 删除文件 (22)3.6.10. 改文件名 (22)3.6.11. 选择文件 (23)3.7. 用户功能配置界面 (23)3.8. 用户授权界面 (23)3.8.1. 屏幕信息显示为 (23)3.9. 产品权限(密码修改) (24)3.9.1. 屏幕信息显示为 (24)3.9.3. 设备厂商密码 (25)3.9.4. 用户密码 (25)3.10. 设备初始化向导 (25)3.10.1. 输入密码后,屏幕信息显示为 (25)3.11. 设备初始化向导 (26)3.11.1. 屏幕信息显示为 (26)3.11.2. 锁定编辑界面的目的 (26)3.12. 默认加工参数界面 (26)3.12.1. 屏幕信息显示为 (26)3.12.2. 要想使新建的文件 (27)3.13. 系统版本界面 (27)3.13.1. 屏幕信息显示为如下,方便查阅系统版本 (27)3.14. 系统高级配置 (27)3.14.1. 支持起弧检测 (28)3.14.2. 支持断弧检测 (28)3.14.3. 支持暂停专用IO (28)3.14.4. 支持循环加工 (28)3.14.5. 支持多圈复位 (29)3.14.6. 急停有复位 (29)3.14.7. 驱动报警IO (29)3.15. 输入IO与启动文件表 (29)3.16. 系统高级修改 (29)3.16.1. 开机画面修改 (30)3.16.2. 系统语言 (30)3.16.3. 导入系统参数到U盘或恢复参数到系统 (30)3.16.4. U盘升级系统软件 (30)4. 编程 (31)4.1. 程序编辑界面 (31)4.2. 编程基础 (31)4.3. 输入坐标 (33)4.4. 起点开焊延时、终点关焊延时、上抬高度 (33)4.5. 单点 (33)4.6. 空移动点 (33)4.7. 直线 (34)4.8. 圆弧 (35)4.9. 工艺点 (36)4.10. 延时 (36)4.11. IO口 (37)4.12. IO输入等待 (37)4.13. 指令阵列 (38)4.14. 出丝和退丝 (39)4.15. 批量修改 (39)4.16. 单步和保存 (40)5系统安装 (41)5.1. 系统尺寸图 (41)5.2. 硬件资源配置 (42)5.3. 示教串口硬件连接 (42)5.4. 输入IO定义 (42)5.5. 限位IO定义 (43)5.6. 输出IO定义 (44)5.7. 电机输出控制 (44)5.7.1. 差分电路接法 (44)5.7.2. 单端电路接法 (45)5.8. IO输出 (45)1. 概述DMCS 系列连续轨迹运动控制器是针对需要高速高精度连续轨迹运动场合自主开发的一类经济型运动控制器。

电脑全自动铸焊机简明操作说明

电脑全自动铸焊机简明操作说明1、开机、关机:打开或关闭设备。

操作:接通电源→按操作面板上的“菜单”键进入主菜单第一页,按“+”“-” 键可上下移动光标【下同(对于主菜单)】→将光标移至“运行停止” →按“确认”键进入子菜单→按“菜单”键可上下键移动光标【下同(对于子菜单)】→选择“运行”或“待机”进行开机或关机→按“确认”键完成设定并退出子菜单。

要退出主菜单请继续按“菜单”键,直至回到工作界面(下同);2、调整时间:更正设备日期及时间。

操作:按操作面板上的“菜单”键进入主菜单第一页,将光标移至“日期时间” →按确认键进入子菜单→按“菜单”键将光标移至需要更改的数值(年、月、日、时、分)下方→按“+”“-”键调整数值→按“确认”键完成设定并退出子菜单;3、定时开机:按照预定的时间自动开机预热。

操作:按操作面板上的“菜单”键进入主菜单第一页,将光标移至“定时设定” →按确认键进入子菜单→按“菜单”键将光标移至需要更改的数值(时、分)下方→按“+”“-”键调整数值→按“菜单”键移动光标到最后按“+”“-”键选择定时方式“关闭”(不定时)“一天”(只定时一次)“每天”(始终按照设定时间开机)→按“确认”键完成设定并退出子菜单(定时开机只针对机器处于待机状态下时);4、设定资料:设定并储存已经验证通过的参数,便于以后调用。

操作:按操作面板上的“菜单”键进入主菜单第一页,将光标移至“资料设定” →按确认键进入子菜单→按“菜单”键将光标移至“资料号”下方按“+”“-”键更改至所需的序号(0-9代表10种规格型号的已经设定好的电池焊接参数,以后使用中只要调出相应型号的序号即可直接使用,无需重新调整参数)→按“菜单”键移动光标到下一位→按“+”“-”键选择电池电压→按“菜单”键移动光标到下一位→按“+”“-”键选择电池容量→按“确认”键完成设定并退出子菜单(以下八组参数均隶属于此参数);5、设定温度:设定设备使用的温度。

焊接设备操作说明书

焊接设备操作说明书1. 简介焊接是一种常见的金属加工方法,通过高温熔化金属并使其沿接触面融合,从而实现金属材料的连接。

本操作说明书旨在向操作人员提供使用焊接设备的详细指导,确保操作的安全性和效率。

2. 设备准备在使用焊接设备之前,请确保以下准备工作已完成:- 检查设备是否完好,如有损坏请立即维修或更换;- 确认设备连接正确并处于稳定状态;- 准备好所需焊接材料和辅助设备,如焊条、电极等。

3. 安全注意事项焊接过程涉及高温和电流,因此在操作时务必遵循以下安全注意事项:- 戴上防护手套、面罩和防火服,确保人身安全;- 在操作环境内安装灭火器,以应对可能的火灾风险;- 在操作结束后,断开电源并冷却设备及焊接表面,避免烫伤。

4. 操作步骤4.1 准备工作- 将焊接设备连接到电源并打开电源开关;- 将焊接材料放在合适的位置,并确保其与设备的连接牢固。

4.2 调整设备参数- 根据所需焊接材料的特性,调整设备上的参数,如电流、电压、焊接速度等;- 注意根据焊接材料的厚度和类型进行合理的调整。

4.3 开始焊接- 将焊接材料端面对接,并将焊接设备的电极或焊条与材料接触;- 按下设备上的焊接按钮或扳手,启动焊接过程;- 在焊接过程中保持稳定的手持姿势,确保焊接线路的畅通。

4.4 结束焊接- 在焊接完成后,松开焊接按钮或扳手,停止焊接过程;- 断开电源,并在设备冷却后将其存放在安全位置。

5. 故障排除在使用焊接设备时,可能会出现一些常见的故障情况,如焊接不牢固、电源中断等。

以下是一些常见问题的排除方法:- 焊接不牢固:检查焊接设备参数是否正确设置,检查焊接材料的质量;- 电源中断:检查电源线是否连接松动或被损坏。

6. 维护保养为了延长焊接设备的使用寿命并确保操作的稳定性,定期进行维护保养是必要的。

以下是一些常见的维护保养工作:- 清洁设备表面和连接器,确保无积尘和腐蚀;- 定期检查电源线和焊接电极的连接状态,确保稳定;- 更换损坏或老化的零部件,确保设备的正常运行。

NHL系列立式环缝使用说明书.doc

NDN气动焊接机使用说明书使用说明书NDN气动焊机系列产品[一]特点与用途[二]技术资料[三]结构概述[四]焊机安装[五]控制箱说明[六]程序清单[七]焊机的调试和使用[八]焊机的维护与保养[九]预压时间调校方法[十]故障与检修[十一]保修条款[十二]维护记载ﻩ请妥善保存,以备查阅请把本手册交予最终用户广州市新世纪机电技术发展有限公司 2005/07/091.操作前必须确定地线连接妥当,否则容易触电!2.注意高压部分可控硅变压器初级都有较高的电压,因此,当接触这些电气回路时,一定要关掉电源,以免发生触电意外;3.接通焊机电源前,应确定脚踏开关(或工作按钮)不在工作(接通)状态下;4.作任何保养检查或检修时,必须关掉或切断焊机电源开关,及由合格技师执行(尤其接触带高压点之可控硅变压器等部件);5.不要在有腐蚀性气体或灰尘太多的地方使用控制器,避免控制箱接触水或油;6.勿放重物于控制箱上;7.尽量保持环境清洁,应避免铁屑和过重湿气侵入,定期检查可能松动的地方,如接线端、螺丝等。

NDN1系列电阻焊机用途广泛,适用于碳钢、不锈钢等金属的焊接,焊点品质稳定,操作简便,焊接时间短,因而生产效率高,且焊点表面氧化及变形少。

整机采用微电脑控制系统控制,可控硅作相位开关,适合各种不同金属特性熔点。

控制器采用LED工作显示,令使用者更轻松、方便.本机采用性能优良的元件,焊接品质稳定可靠。

表1、交流焊机技术、数据NDN系列焊机主要由机身、焊接变压器、压力传动装置、气路、水路系统、上下电极、控制箱及脚踏开关等部分组成。

1、机身机身加强结构合理,使得机身既轻巧又具有足够的刚性.机身上悬臂安装加压传动装置及上电极部分上下部有水冷分流器,机身内装有焊接变压器。

机身底部的支承上有地脚安装孔,以便安装时固定机体用。

2、焊接变压器:焊接变压器为单相壳式,因变压器采用低阻抗的设计,选择合理的次极回路结构和选用高导电性的材料因而可在低输入的情况下获得输出.采用优质可控硅,通过调节可控硅导通角来调节焊接变压器次极电压,适应不同的焊接规范,次级电压按技术要求连续可调.3、电极加压装置:电极加压装置主要由气缸、气缸座、气缸轴、台板连接座等组成,气缸轴采用经过热处理的瑞典产铬轴,耐磨损。

托辊双枪环缝C02自动焊接机操作规程

托辊双枪环缝C02自动焊接机操作规程

1.开机准备

检查接头是否牢固,管路是否有漏气现象。

2.开机

合上控制箱的电源开关,焊机电源开关,电源指示灯亮。

3.焊接检查

焊前调整(首次使用或更换工件时应进行焊前调整),根据工件直径调整托架中心高,使托辊与主轴对中。

检查焊枪喷嘴处保护气体流量。

核对焊丝导电阻、送丝轮与焊接电源面板上“状态”选择开关是否相同。

4.关机

关闭焊机电源,控制箱电源,锁好控制箱。

5.使用、维护注意事项

(1)使用设备前,应仔细阅读使用说明书。

(2)检修系统时,一定要关闭电源开关。

(3)设备应安排专人操作,以免发生事故。

(4)设备如长期不用,应做防尘防锈处理。

MAG环缝焊接专机操作规程

MAG环缝焊接专机操作规程

1.正确穿戴好劳动保护用品,必须穿上工作服装、袖口扣紧,上衣下摆不能敞开,戴好工

作帽、辫子应放入帽内、戴好防护眼镜,穿上合适的劳保鞋;

2.打开设备主电源;

3.检查气源储气量是否充沛,模拟检查焊枪气体是否通畅,流量是否满足要求;

4.模拟检查送丝速度、电流、旋转速度等参数,观察显示屏是否有故障报警;

5.检查丝盘,确定焊丝容量;

6.检查被焊工件点焊、错边、间隙是否满足要求,检查被焊工件是否有油、水、灰尘等杂

质,并做清理;

7.将工件吊装至托架上,脚踏开关抬升气缸将工件固定在头尾架中心, 脚踏开关控制液压

油缸夹紧工件;

8.调整“左”“右”焊枪至焊接位置,并确定焊丝接入熔池角度是否满足要求;

9.点动“启动”按钮,观察电弧通过摇杆开关控制电弧与被焊焊缝保持一致,直至焊接程

序结束;

10.抬升“左”“右”焊枪,脚踏开关控制气缸、油缸将工件松开放置在托架上;

11.将工件调离托架,进行下一工序;

12.按照该设备使用说明书的有关规定合理的润滑机器和维护保养;

华恒焊接-专机项目部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环缝电脑自动焊接设备(使用前请详细阅读本说明书)

使

用

说

明

书

尊敬的用户:

欢迎您使用本公司设计制作的环缝电脑自动焊接设备。

本设备主要采用直流或直流脉冲电流焊接不锈钢,冷轧板等金属的水平圆周焊接,焊缝光洁美观,焊缝强度高,操作简单,是必不可少的专用设备。

一、结构:

该设备有以下几部分组成:主机、焊接电源、气源、移动尾架气动进退装置、工件升降、焊枪上下气动控制系统、电器控制系统等组成。

下面分别予以叙述:

(一)、主机:

主机是该设备的主体结榴弹,由全部钢结构焊接而成。

机体电源电压为:220VAC,0.75KW,采用变频调速电机,通过多级减速和变频调速控制,工作频率在0-50HZ之间,实现无级调速。

(二)、焊接电源:

本设备采用逆变精密脉冲直流氩弧焊机WSM-315(数显)作为焊接电源(50/60HZ)。

电流调节范围5-315A连接可调。

具有电流递增、电流衰减、脉冲电流频率快力量对比、滞后关气等功能。

祥见逆变精密脉冲直流氩弧焊机WSM-315A(数显)使用说明书。

(三)、气源:

使用经过过滤的压缩空气作为气源,压力调节为:0.4-0.6MPA (偏大为直),油雾器采用7#机械油(缝纫机油)润滑,要经常检查和添加7#机械油,放掉积水,确保气缸使用寿命,禁止无油操作本机。

(四)、移动尾架气动进退装置:

采用亚德客气动元件。

由电磁气阀、单向节流阀、气缸、进出气接口、直流导轨、调节机构等构成。

(五)、工作升降控制系统:

该部分由手动式气动开关、气缸、进出气接口、地址导轨、升降调节机构等组成。

手动式气动开关安装在主机箱体上,操作简单、快捷。

手动阀向上则升,反之则降。

(六)、焊枪上下,销紧气动控制系统:

该部分是通过可调式上下气缸控制焊枪升降。

焊枪对准焊缝时,按下控制面板上“锁紧”按钮,通过锁紧气缸将焊枪固定在直线导轨上。

并细调三维调节机构,使焊枪和拖罩对准焊缝焊接。

(七)、电器控制系统:

采用台湾中达公司的PLC等电器元件组成。

可以根据工作需要设定修改工作参数。

操作简洁,方便。

动作状态如下:

(A)手动状态:各按钮动能见“控制面板简介”说明。

将“手动、自动开关”处于“手动”状态。

“检气”为氩气背气保护开

关,按一下则开,再按一下则关;“正转”或“反转”按钮

使电机正转或反转;“点焊”按钮;按一下则引燃焊接电弧,

再按一下则停止焊接;“焊枪”按钮按一下则上,再按一下

则停止焊接;“焊枪”按钮按一下则上,再按一下则下;“锁

紧”按钮按一下则按一下锁紧焊枪位置,再按一则松开。

1、“正转”、“反转”按钮,实现电机正、反转,电器通过互锁控制。

2、“手动”、“自动”开关在“手动”动态下进行调试,“自动”状态下实现自动焊接,自动停止。

3、“锁紧”按钮;当焊枪对准焊缝时,通过锁紧气缸将焊枪固定在直线导轨上。

4、“焊枪”升降按钮:通过可调式升降气缸调节焊枪上下位置。

5、“点焊”按钮:点焊或停止电弧。

6、“检气”按钮:检查背气保护的氩气流量及有无状态。

7、“启动”按钮:在自动状态下,按“启动”按钮进入自动焊接。

8、“停止”按钮:在焊接过程中出现异常,需要紧急停止时用。

9、“调速”按钮:根据焊接需要,调节焊接速度快慢。

五、具体操作如下:

1、筒身和封头分别在车床上加工,做好焊接前的准备工作。

2、将封头固定在环缝机夹头具上。

3、将背气保护罩固定好,并检查氩气喷出状况。

4、升起简托。

5、将点焊卡箍固定在筒身上并与封头封头对准后顶紧。

6、降下筒托。

7、找下背气。

8、用手工氩弧焊点焊32个点。

注意对称点焊。

9、关闭背气,取下点焊卡箍,换上焊接卡箍。

10、降下自动焊枪,检查焊枪及拖罩氩气情况并打开背气,三氩气全部打开进行自动焊接。

11、焊接结束后长起筒托,后退尾部顶紧气缸,取下工件。

12、另一端封头的焊接再接上过工序操作。

特别注意:凡是在点焊或焊接环缝前,都必须将“背气保护”氩气打开方能焊接,否则焊缝反面会严重氩化,导致工作报废。

工艺参数:

环缝电脑自动焊接设备

装箱单

环缝电脑自动焊接设备型号:编号:装箱日期

注:附件以此单为准。

装箱者:

检验者:

本公司奉行“质量第一,信誉至上”的服务宗旨,“用户就是上帝”的原则,公司产品在售出一年内非人为质量事故负责保修,终身维修。

产品质量意见征求书

尊敬的用户:

为了进一步提高产品质量,改进产品性能和适应用户要求,谨请你单位对我公司产品质量及服务质量方面提出宝贵意见,填入下表,俾作今后改进方向,万分感谢!。