膜分离制备多肽

膜分离大豆多肽澄清过滤工艺特点

膜分离大豆多肽澄清过滤工艺特点大豆多肽是从大豆中提取的一种纯天然营养物质,也是人体细胞的重要组成部分。

主要由2-10个氨基酸组成,分子量小易吸收。

对生命活动发挥着极其重要的作用,可以减肥,因为大豆肽能刺激产生热能的脂肪组织的活性,增加散热量。

大豆多肽具有一定的抗氧化性,体内自由基的合成会让我们的细胞氧化速度过快,从而导致衰老现象的出现,而大豆肽它能够帮助对抗体内自由基,也就是能够达到一定的抗氧化效果,让人的衰老速度有效减慢;降低血压,对于高血压患者来讲,服用大豆肽是具有很好的降血压效果,而且还能够防止末梢血管的收缩,让降压的效果更好的被呈现,也不会对身体造成副作用影响。

现有的豆类蛋白肽的生产方法主要以酶解法或酸法进行,但提纯工艺复杂,产品的得率和纯度均不高,尤其是酶解过程中产生了其他副反应产物,影响了其后续使用。

因此开发高纯度、低生产成本的豆类蛋白肽的生产新工艺具有非常重要的意义。

膜分离大豆多肽澄清过滤工艺特点:1、过滤精度很高,对分子量不同的大豆蛋白、多肽的分离效果好;2、滤液中大分子蛋白、胶体等杂质含量大大降低,从而使后续有机超滤纳滤膜过滤浓缩时的膜污染减小了,通量增加,清洗周期和使用寿命得到延长;3、无需添加药剂,无污染,无残留,是一种绿色环保技术;4、与有机超滤膜相比,陶瓷超滤膜可采用PH0~14强酸碱氧化性试剂清洗,可彻底的清洗再生,使用寿命长;5、过滤过程仅采用压力作为膜分离的动力,分离装置简单、操作简便、工艺参数易于控制;6、工序简化,流程短,生产周期大大缩短;7、陶瓷膜具有高耐污染性,对酶解液预处理要求低,可长时间维持高通量过滤;8、陶瓷膜元件耐高温,可采用蒸汽和氧化剂消毒。

德兰梅勒帮助企业量身定制差异化多肽产品,还可为企业实施EPC 工程总包和调试人员的培训。

在多肽领域携手国内外知名技术企业,研发创新,为我国多肽领域技术全球化发展注入血液!。

动物多肽分离应用的膜分离技术

动物多肽分离应用的膜分离技术

多肽广泛应用于食品、医药、化妆品等行业。

多肽能促进骨骼生成,预防骨质疏松,对人体非常有益。

动物多肽分离可采用什么技术呢?

动物多肽分离可以采用膜分离技术。

在动物多肽生产过程中,先经过清洗破碎后投料桶水解蛋白,再经过酶解罐进行2次酶解。

酶解后液体经过离心机过滤得到澄清液,过滤的渣子排掉。

澄清液先通过陶瓷膜过滤掉纳米级微粒在经超滤膜技术脱色提纯。

脱色后液体经过离子膜脱除盐分灰分。

在经纳滤浓缩,浓缩后蒸发喷粉。

动物多肽分离有着很多优点,操作简单,自动化程度高,可节省很多经济支出,适合广泛使用,受到广泛推崇。

采用膜分离技术可以大大发挥作用。

多肽提取方法范文

多肽提取方法范文

一、物理方法

1.机械破碎法:通过直接或间接机械破碎细胞的方法来提取多肽。

例如,高速均质机、高压均质机等可以破坏细胞膜来释放细胞内的多肽。

此外,也可以通过超声波处理或通过球磨仪来破坏细胞。

2.离心法:通过离心将细胞内容物与细胞壁分离,并将多肽富集在上

清液中。

离心速度和时间的选择应根据待提取的样品而定。

3.滤液法:通过使用滤膜来富集多肽。

细菌滤液、胰蛋白酶水解产物

等可以通过滤液法进行富集。

4.萃取法:使用有机溶剂或水溶液来提取多肽。

常用的有机溶剂有甲醇、醋酸乙酯、氯仿等。

二、化学方法

1.酸碱水解法:在酸或碱的条件下,将待提取样品进行水解,使多肽

从复合物或结合物中释放出来。

酸碱水解法适用于提取蛋白质或肽类物质。

2.酶解法:通过使用特定的酶来酶解待提取样品,使多肽释放出来。

例如,使用胰蛋白酶可以将蛋白质水解为多肽。

3.溶剂萃取法:使用有机溶剂或水溶液来提取多肽,然后通过蒸干或

浓缩溶剂来得到多肽。

例如,甲醇、乙腈等有机溶剂可以用于多肽的提取。

4.膜技术:通过使用膜分离技术(如逆渗透、超滤、渗析等),将多

肽与其他物质分离。

总结起来,多肽的提取方法包括物理方法和化学方法。

物理方法主要

包括机械破碎、离心、滤液和萃取等;化学方法主要包括酸碱水解、酶解、溶剂萃取以及膜技术等。

在实际操作中,根据待提取的多肽类型和样品特

点选择适合的提取方法,以获得高纯度和高产率的多肽。

大豆多肽的制备工艺探究

大豆多肽的制备工艺探究大豆多肽是由大豆蛋白经过水解作用得到的一种具有生物活性的多肽物质。

它具有良好的水溶性、丰富的氨基酸组成和多种生物活性功能,如抗氧化、抗菌、降脂等。

由于其丰富的功能和广泛的应用前景,大豆多肽的制备工艺备受研究者关注。

本文将探究大豆多肽的制备工艺。

首先,大豆多肽的制备可以通过酶解大豆蛋白来实现。

一般来说,最常用的酶解剂是蛋白酶,如胃蛋白酶、胰蛋白酶等。

制备大豆多肽的关键是选择适宜的酶解剂和酶解条件。

酶解剂的种类和用量,以及酶解的时间和温度,都会对大豆多肽的产率和特性产生影响。

因此,研究者需要对这些因素进行优化和调控,以获得理想的大豆多肽产物。

其次,酶解反应的前处理也是影响大豆多肽制备工艺的重要因素。

在酶解前,可以进行一些物理或化学处理,以改善大豆蛋白的可溶性和酶解效果。

例如,大豆蛋白可以经过脱脂、研磨等处理,以去除一些油脂和结构性成分,增加大豆蛋白的暴露面积。

同时,还可以通过酸碱调节、温度调节等方式来改变蛋白的结构和电荷状态,增加酶解的效率和选择性。

此外,大豆多肽的制备还需要注意酶解反应的停止和后处理。

当达到理想的酶解程度后,需要立即停止酶解反应,以防止过度酶解或酶失活。

一般来说,可以通过加热、调节pH、添加抑制剂等方式来停止酶解反应。

之后,可以通过蛋白沉淀、渗透浓缩、超滤、膜分离等技术来提取和纯化大豆多肽。

这些后处理技术的选择和操作条件,也会影响大豆多肽的产率和品质。

综上所述,大豆多肽的制备工艺是一个复杂的过程,需要研究者对酶解剂、酶解条件、前处理和后处理等环节进行充分的优化和调控。

只有在合适的条件下,才能实现大豆多肽的高产率和优良特性。

随着科学技术的发展和研究的深入,相信大豆多肽的制备工艺将会进一步完善,为其广泛的应用提供更多的可能性。

分离纯化多肽和氨基酸的纳滤膜分离技术阐述

分离纯化多肽和氨基酸的纳滤膜分离技术阐述

膜分离技术具有分离过程不发生相变、常温操作、步骤简单、选择性高、能耗低等特点,特别适合热敏性物质,如果汁、蛋白质、多肽、氨基酸、药品等的分级分离和浓缩。

纳滤膜是分离性能介于反渗透膜和超滤膜之间的一种新型液体分离膜,膜上常带电荷,可分离低分子量有机物和多价离子。

氨基酸和一些包含特殊氨基酸序列的小分子多肽具有特殊的生物功能,可为人体提供每日必需的氨基酸,协助体内营养物质的输送,调节人体免疫功能以及抗高血压、抗凝血等。

因此,可以制成天然营养品、药品、或者作为食品和化妆品的天然营养添加剂。

目前,工业上多肽和氨基酸主要采用酶生化反应器对蛋白质进行水解或利用微生物发酵法制取。

蛋白质水解液和发酵液中成分相当复杂,其中很多多肽或氨基酸分子量相近、性质相似,有的仅是净电荷数的不同。

分离这些多肽和氨基酸难度较大,通常采用离心、沉淀、吸附、萃取、离子交换和色谱等方法。

这些方法普遍存在工艺复杂、操作时间长、原料需求量大、能耗高、收率低、污染严重等问题,而且产品在长时间提取过程中容易变性失活。

这将不可避免地给大规模工业化生产带来一系列问题。

纳滤膜分离技术则对多肽和氨基酸的分级分离具有明显的优势。

纳滤膜具有纳米级孔径,截留分子量在100-1000Da之间,主要特征是表面带(正或负)电荷,小分子多肽和氨基酸相对分子量在100-1000Da都是两性电解质,分子中既带有碱性基团(氨基),有带有酸性基团(羟基)。

在溶液pH等于它们的等电点时,分子呈现电中性,净电荷为零;在pH偏离等电点时,分子成为带负电荷或正电荷的离子。

因此,纳滤膜通过空间位阻和电荷效应的共同作用就可对溶液中的多肽和氨基酸进行分离。

膜分离技术在制药和化学工业中的应用

膜分离技术在制药和化学工业中的应用随着科学技术的发展和工业化程度的提高,人们对于高效、环保、低成本的工业生产方式的需求日益增加。

膜分离技术是一种采用高分子膜作为分离界面,利用溶质的差异性从混合溶液中进行分离的技术。

它具有结构简单、容易控制和操作、不需要高能耗的特点,因此被广泛应用于制药和化学工业。

一、膜分离技术在制药工业中的应用在制药工业中,膜分离技术主要被用于制备纯度高、活性好的药物成分。

例如,常用的超滤膜可以将药物中的蛋白质、多肽等高分子物质从溶液中分离出来,从而提高药品的纯度和疗效。

此外,反渗透膜还可以用于制备无菌注射液、口服制剂等高品质的制剂。

膜分离技术还可以应用于药物分子的纯化、浓缩和分离等一系列过程。

二、膜分离技术在化学工业中的应用在化学工业中,膜分离技术具有广泛的应用。

其中,最为常见的是膜过滤、膜萃取和膜透析。

膜过滤可以用于分离反应物和产物中的悬浮物、固体颗粒等,从而提高反应的效率和纯度。

膜萃取则主要应用于化学热力学分离、溶液提纯、有机合成等场合,可以有效地将溶液中的目标分子与其他组分分离出来。

膜透析则常用于分离生物领域中的蛋白质、酶等大分子物质。

在工业生产中,膜分离技术可用于提高化工反应的选择性、减少污染物排放、提高产物收率等。

例如,纳滤技术可以用于微量控制、无菌处理和废物净化等方面,而反渗透技术则可以用于制备高纯度的化学品、水处理等方面。

三、膜分离技术在环保领域中的应用膜分离技术的应用不仅局限于制药和化学工业中,还可以用于环保领域。

例如,在水处理方面,膜分离技术被广泛应用于去除水中的有机物、离子和微生物等污染物,从而达到净化水质的目的。

在空气净化方面,膜分离技术也可以用于处理有害气体和粉尘,减少空气污染。

总体而言,膜分离技术是一种高效、环保、低成本的分离技术,具有广泛的应用前景。

随着科学技术的不断发展,膜分离技术也将不断完善,助力更多行业走向高效、低污染的绿色工业生产模式。

多肽分离应用的膜分离技术特点

多肽分离应⽤的膜分离技术特点

⼀般多肽的浓度较低,成分复杂,尤其是杂质的理化性质和⽬标多肽⼗分相似,分离纯化⽐较困难。

以往的分离纯化技术,如溶媒、沉淀、萃取等技术操作过程复杂、提取时间长、易失活、消耗原料多、回收率低。

那么如何让多肽分离的效率提⾼呢?下⾯,德兰梅勒⼩编为⼤家介绍⼀下多肽分离设备的特点。

多肽分离可应⽤膜分离技术。

多肽分离应⽤的膜分离技术具有以下特点:

1、常温下进⾏

有效成分损失极少,特别适⽤于热敏性物质,如抗⽣素等医药、果汁、酶、蛋⽩的分离与浓缩。

2、⽆相态变化

保持原有的风味。

3、⽆化学变化

典型的物理分离过程,不⽤化学试剂和添加剂,产品不受污染。

4、选择性好

可在分⼦级内进⾏物质分离,具有普遍滤材⽆法取代的卓越性能。

5、适应性强

处理规模可⼤可⼩,可以连续也可以间隙进⾏,⼯艺简单,操作⽅便,易于⾃动化。

6、能耗低

只需电能驱动,能耗极低,其费⽤约为蒸发浓缩或冷冻浓缩的1/3-1/8。

以上就是⼩编为⼤家介绍的多肽分离设备的特点,希望⼤家能够真正的了解,如有任何疑问,欢迎来电咨询。

酶解_膜分离耦合技术制备米糠蛋白活性多肽的研究.kdh

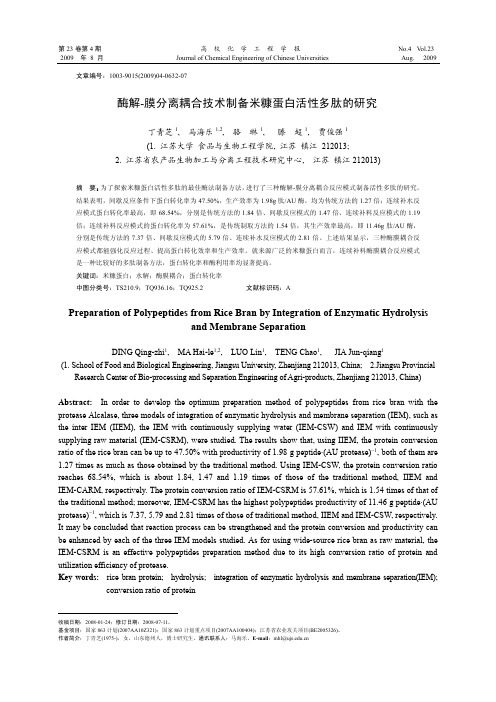

第23卷第4期高校化学工程学报No.4 V ol.23 2009 年 8 月 Journal of Chemical Engineering of Chinese Universities Aug. 2009文章编号:1003-9015(2009)04-0632-07酶解-膜分离耦合技术制备米糠蛋白活性多肽的研究丁青芝1, 马海乐1,2, 骆琳1, 滕超1, 贾俊强1(1. 江苏大学食品与生物工程学院, 江苏镇江 212013;2. 江苏省农产品生物加工与分离工程技术研究中心, 江苏镇江212013)摘要:为了探索米糠蛋白活性多肽的最佳酶法制备方法,进行了三种酶解-膜分离耦合反应模式制备活性多肽的研究。

结果表明,间歇反应条件下蛋白转化率为47.50%,生产效率为1.98g肽/AU酶,均为传统方法的1.27倍;连续补水反应模式蛋白转化率最高,即68.54%,分别是传统方法的1.84倍、间歇反应模式的1.47倍、连续补料反应模式的1.19倍;连续补料反应模式的蛋白转化率为57.61%,是传统制取方法的1.54倍,其生产效率最高,即11.46g肽/AU酶,分别是传统方法的7.37倍、间歇反应模式的5.79倍、连续补水反应模式的2.81倍。

上述结果显示,三种酶膜耦合反应模式都能强化反应过程、提高蛋白转化效率和生产效率。

就来源广泛的米糠蛋白而言,连续补料酶膜耦合反应模式是一种比较好的多肽制备方法,蛋白转化率和酶利用率均显著提高。

关键词:米糠蛋白;水解;酶膜耦合;蛋白转化率中图分类号:TS210.9;TQ936.16;TQ925.2 文献标识码:APreparation of Polypeptides from Rice Bran by Integration of Enzymatic Hydrolysisand Membrane SeparationDING Qing-zhi1, MA Hai-le1,2, LUO Lin1, TENG Chao1, JIA Jun-qiang1(1. School of Food and Biological Engineering, Jiangsu University, Zhenjiang 212013, China; 2.Jiangsu ProvincialResearch Center of Bio-processing and Separation Engineering of Agri-products, Zhenjiang 212013, China)Abstract: In order to develop the optimum preparation method of polypeptides from rice bran with the protease Alcalase, three models of integration of enzymatic hydrolysis and membrane separation (IEM), such as the inter IEM (IIEM), the IEM with continuously supplying water (IEM-CSW) and IEM with continuously supplying raw material (IEM-CSRM), were studied. The results show that, using IIEM, the protein conversion ratio of the rice bran can be up to 47.50% with productivity of 1.98 g peptide·(AU protease)−1, both of them are 1.27 times as much as those obtained by the traditional method. Using IEM-CSW, the protein conversion ratio reaches 68.54%, which is about 1.84, 1.47 and 1.19 times of those of the traditional method, IIEM and IEM-CARM, respectively. The protein conversion ratio of IEM-CSRM is 57.61%, which is 1.54 times of that of the traditional method; moreover, IEM-CSRM has the highest polypeptides productivity of 11.46 g peptide·(AU protease)−1, which is 7.37, 5.79 and 2.81 times of those of traditional method, IIEM and IEM-CSW, respectively. It may be concluded that reaction process can be strengthened and the protein conversion and productivity can be enhanced by each of the three IEM models studied. As for using wide-source rice bran as raw material, the IEM-CSRM is an effective polypeptides preparation method due to its high conversion ratio of protein and utilization efficiency of protease.Key words: rice bran protein; hydrolysis; integration of enzymatic hydrolysis and membrane separation(IEM);conversion ratio of protein收稿日期:2008-01-24;修订日期:2008-07-11。

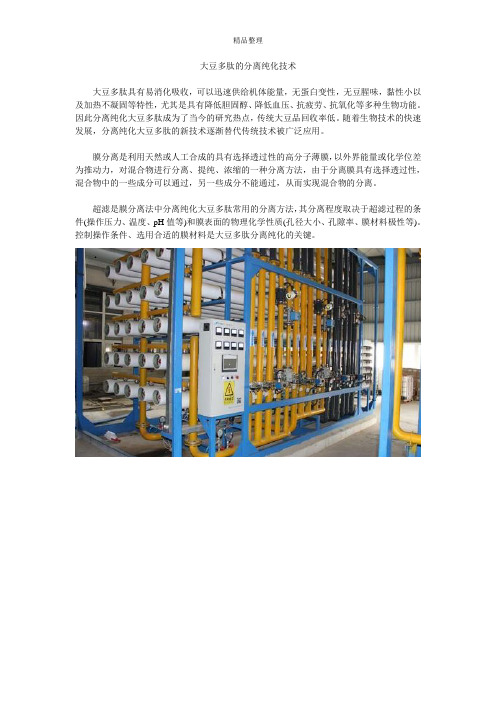

大豆多肽的分离纯化技术

精品整理

大豆多肽的分离纯化技术

大豆多肽具有易消化吸收,可以迅速供给机体能量,无蛋白变性,无豆腥味,黏性小以及加热不凝固等特性,尤其是具有降低胆固醇、降低血压、抗疲劳、抗氧化等多种生物功能。

因此分离纯化大豆多肽成为了当今的研究热点,传统大豆品回收率低。

随着生物技术的快速发展,分离纯化大豆多肽的新技术逐渐替代传统技术被广泛应用。

膜分离是利用天然或人工合成的具有选择透过性的高分子薄膜,以外界能量或化学位差为推动力,对混合物进行分离、提纯、浓缩的一种分离方法,由于分离膜具有选择透过性,混合物中的一些成分可以通过,另一些成分不能通过,从而实现混合物的分离。

超滤是膜分离法中分离纯化大豆多肽常用的分离方法,其分离程度取决于超滤过程的条件(操作压力、温度、pH值等)和膜表面的物理化学性质(孔径大小、孔隙率、膜材料极性等)。

控制操作条件、选用合适的膜材料是大豆多肽分离纯化的关键。

大豆多肽提取的几种膜分离法介绍

大豆多肽提取的几种膜分离法介绍

大豆多肽提取可以应用哪几种膜分离法?大豆多肽提取可以应用超滤、纳滤、微滤膜分离法,具体应用如下:

超滤应用在大豆多肽物质浓缩上越来越引人关注,研究工作主要集中在膜材料选取方面。

超滤是利用膜的选择性,在膜的两侧存在一定量的能量差作为推动力,通过溶液中各组分透过膜的迁移速率的不同而实现非均相物系的分离。

采用超滤技术处理大豆肽发酵产物发现,超滤处理可以在不添加任何化学试剂的情况下直接从发酵产物中分离提纯出大豆肽纯化物。

采用不同截留分子量的超滤膜对大豆肽溶液进行分级分离,结果显示采用VIVAFLOW50分级膜分离(截留分子量分别为30kDa、10kDa和5kDa)系统可以对大豆肽进行有效的分离。

用分离技术处理大豆乳清废水,截流分子量为8000Da的

超滤膜,几乎可以回收所有多肽和蛋白质,再用纳滤膜进行浓缩,回收了蛋白质、低聚糖,又大大降低了废水排放量。

大豆多肽物质具有热敏性,受热易被破环,采用传统的提纯方法不易除去低分子量的盐分,从而影响产品的纯度。

采用纳滤浓缩,既可降低能耗,还能将有机污染物和盐分除去,达到提高产品质量的目的。

使用各种聚合物超滤-纳滤膜测试了分离氨基酸的效果,并应用于混合氨基酸的分离。

微滤在大豆多肽提取中,微滤与其它技术联用,以达到分离提纯的目的。

刘国庆等[12]采用微滤和絮凝离心技术联用,回收大豆蛋白中的生物活性大豆肽,分离效果好,将悬浮固体完全除去,脂肪去除率高达99%。

格云流体膜分离技术在多肽纯化中的作用

格云流体膜分离技术在多肽纯化中的作用一、引言格云流体膜分离技术是一种重要的膜分离技术,已经被广泛应用于生物医药领域。

在多肽纯化过程中,格云流体膜分离技术具有独特的优势和效果。

本文将从多个角度探讨格云流体膜分离技术在多肽纯化中的作用。

二、格云流体膜分离技术概述格云流体膜分离技术是一种基于膜过滤原理的分离技术,通过在膜表面形成具有微孔结构的格云层,使得溶质物质可以经过膜表面的微孔进入膜内,从而实现分离纯化的目的。

格云流体膜分离技术具有分离效率高、操作简便、环保无污染等优点。

三、格云流体膜分离技术在多肽纯化中的优势格云流体膜分离技术在多肽纯化中具有以下几个方面的优势:1. 高分离效率格云流体膜分离技术的格云层具有高度的微孔结构,可以有效分离多肽与其他溶质物质。

与传统的柱层析技术相比,格云流体膜分离技术能够实现更高的分离效率,保证纯化产物的纯度和活性。

2. 快速纯化过程由于格云流体膜分离技术的操作简单、分离效率高,因此可以快速完成多肽的纯化过程。

相比传统的柱层析技术,格云流体膜分离技术不需要进行大量的操作步骤,减少了纯化过程的时间和成本。

3. 保留多肽的活性和稳定性格云流体膜分离技术的操作温和,不会对多肽的结构和功能造成明显的影响。

通过适当调节操作条件,可以使得多肽在纯化过程中保持较高的活性和稳定性,确保纯化产物的质量。

四、格云流体膜分离技术在多肽纯化中的应用案例格云流体膜分离技术在多肽纯化中已经得到广泛应用,以下是几个应用案例:1. 多肽药物的纯化格云流体膜分离技术可以用于多肽药物的纯化过程。

通过选择合适的膜材料和操作条件,可以高效地分离纯化多肽药物,保证纯化产物的纯度和活性。

2. 多肽的富集与净化在多肽样品中,有时需要富集特定的多肽目标物,格云流体膜分离技术可以通过选择合适的分离膜和操作参数,有效地从复杂混合样品中富集目标多肽。

3. 多肽的去除与富集在某些情况下,多肽可能是一个干扰物,需要从样品中去除。

多肽纯化方法

多肽纯化方法

多肽纯化可不是一件简单的事儿啊!这就像是在一堆沙子里找出金子一样困难,但又超级重要!

多肽,那可是生物体内有着各种奇妙功能的小分子啊!它们在调节生理过程中起着关键的作用。

而要得到纯净的多肽,那可得下一番功夫。

沉淀法,这就像是捕鱼的大网,把多肽从复杂的混合物中捞出来。

通过改变溶液的条件,让多肽沉淀下来,其他杂质就被留在了溶液里。

这多神奇啊!

还有层析法,就如同走迷宫一样,不同的多肽会在迷宫里找到自己的路径。

根据它们的性质差异,在层析柱里被分离开来,最后得到纯净的它们。

离子交换层析呢,就像是给多肽们安排座位,根据它们所带电荷的不同,让它们坐到合适的位置上,从而实现分离。

这是不是很有意思?

亲和层析更是厉害,它就像一把精准的钥匙,只对特定的多肽打开大门。

利用多肽与特定配体的亲和力,把目标多肽牢牢抓住,其他的就只能望而却步啦。

膜分离技术呢,就像是一个智能的筛子,把多肽和杂质区分开来。

它可以高效快速地完成分离过程。

每一种方法都有其独特之处,都像是一个神奇的魔法,在多肽纯化的道路上发挥着重要作用。

我们不正是在探索这些魔法的奥秘吗?我们不断尝试,不断改进,不就是为了能得到最纯净、最有用的多肽吗?这难道不值得我们全力以赴吗?

在多肽纯化的世界里,我们就像勇敢的探险家,不断寻找着最佳的路径和方法。

我们不怕困难,不怕失败,因为我们知道,每一次的尝试都是向成功迈进的一步。

我们就是要让那些神奇的多肽为我们所用,为人类的健康和科学的进步贡献力量!所以,让我们一起加油,在多肽纯化的征程上勇往直前吧!。

多肽提取分离设备的技术工艺

多肽提取分离设备的技术工艺

多肽提取分离设备采用膜分离提取技术,处理过程无变量,除杂过程不会产生新的物质或污染,保证了多肽提取分离的纯度。

多肽提取分离技术工艺

动植物多肽→组织破碎预处理→多步酶解→离心过滤→超滤分离提纯→脱色→膜脱盐浓缩→蒸发喷粉→包装

多肽分离提取技术的特点

1、与原有技术相比较,提高了合成精度,缩短合成时间,使单个肽链的合成长度突破了100个氨基酸残基。

2、操作简单,能快速开发工艺;无需分离中间体,自动化程度高。

3、实现了高通量,能高效率地合成大容量肽库。

4、可选择性强,能普遍应用于任意的氨基酸组合和千变万化的特殊修饰。

5、庞大的生产规模,同时合成上千条不同序列的订单。

德兰梅勒利用膜分离技术为生物制药、食品饮料、发酵行业、农产品深加工、植物提取、石油石化、环保水处理、空气除尘、化工等行业提供分离、纯化、浓缩的综合解决方案,满足不同客户的高度差异化需求。

帮助客户进行生产工艺的上下游技术整合与创新,帮助企

业节省投资、降低运行费用、减少单位消耗、提供产品质量、清洁生产环境,助力企业产业升级。

多肽的工艺设备

多肽的⼯艺设备⼤⾖多肽提取⼯艺流程:⼤⾖—低温脱溶⾖粕—⽔提取—酸沉淀—洗脱—碱中和—酶⽔解—终⽌—超滤膜分离—活性炭处理—过滤⼀离⼦交换⼀真空浓缩⼀⾼压均质⼀喷雾⼲燥⼀过筛⼀成品1.酸沉淀与洗脱:⽬的除去⼤⾖蛋⽩中可溶性纤维、糖分、脂肪、矿物元素等。

此⼯艺对⼤⾖多肽纯度⾄关重要。

在操作过程中,使⽤1mol/l HCI溶液精确控制pH值为4.5沉淀⼤⾖蛋⽩质,采⽤⽆离⼦⽔对⼤⾖蛋⽩质进⾏洗脱,收集⼤⾖蛋⽩采⽤旋转式离⼼,转速控制在3000r·min,时问8min。

2.酶⽔解:采⽤双酶⽔,AS1389中性蛋⽩酶、⽊⽠蛋⽩酶⽤量分别为:1500U·g、1000U·g 酶⽔解条件pH为7.2、温度过45℃、底物浓度8%,时间3h。

终⽌⽔解采⽤85℃、10min。

3.超滤膜分离:控制⼤⾖多肽分⼦质量2000左右,对⽔解不到位⼤⾖蛋⽩质进⾏载留,同时进⼀步纯化⼤⾖多肽。

4.离⼦交换:采⽤阴、阳离⼦树脂对⼤⾖蛋⽩酶解物进⾏处理。

⽬的是去除⼤⾖多肽中的Na 、C1等离⼦。

5.喷雾⼲燥:经真空浓缩、⾼压均质后,⼤⾖多肽溶液固形物达到38%⼀40%,即可进⾏喷雾⼲燥。

喷雾⼲燥条件:进⼝温度为125—13O℃,塔内温度为75—78℃,排风⼝温度为80⼀85℃。

海参多肽、多糖综合提取⼯艺条件的优化⼯艺流程鲜海参——-70℃速冻-剪切机切⽚⼀胶体磨研磨胶体化⼀加⼊蛋⽩酶⽔解⼀煮沸灭酶⼀加⼊体积分数95%的⼄醇⾄体系⼄醇体积分数为60%⼀静⽌12 h⼀离⼼⼀沉淀(海参粗多糖)⼀上清液(海参多肽混合物)粗多糖⼀质量分数5%的⽔溶液⼀离⼼取上清液⼀双氧⽔氧化脱⾊⼀⼄酸钾法除蛋⽩⼀冷藏过夜⼀离⼼收集沉淀⼀洗涤⼀精多糖海参多肽的混合物⼀超滤法纯化⼀脱苦脱⾊⼀冷冻⼲燥⼀海参多肽粉末花⽣多肽的提取、分离及纯化研究1.3.1 花⽣多肽粗品的制备⼯艺流程为 ]:冷榨花⽣饼⼀浸出(50℃,2次,3 h/次)⼀碱溶加3mol/L氢氧化钠调pH 8.5左右(料⽔⽐1:10,50℃,2 h)⼀离⼼(3 500 r/rain,10 rain)⼀上层清液⼀酸沉(加3 mol/L柠檬酸,调pH 4.5)⼀离⼼⼀下层沉淀⼀溶于⽔(1:10)⼀煮沸(30 rain)⼀50℃,亚硫酸钠,2 h⼀酶解(蛋⽩酶6 500 U/g原料,42 oC,8 h)⼀灭活(加柠檬酸,pH 4.0~4.5)⼀离⼼⼀脱⾊(加⼊占溶液重3%~5%的活性炭,30℃,30 rain,持续搅拌)⼀抽滤⼀真空⼲燥(旋转蒸发器,50 oC,6 h)⼀花⽣多肽粗品。

多肽分离纯化技术详情介绍

多肽分离纯化技术详情介绍

多肽分离纯化技术

膜分离过程是一个高效、环保的分离过程,它是多学科交叉的高新技术,它在物理、化学和生物性质上可呈现出各种各样的特性,具有较多的优势。

多肽分离纯化技术技术特点:

1、选择性分离强,对杂质进行分离并解决树脂堵孔难题和萃取乳化现象。

2、减少溶剂的消耗,降低防爆等级,提高生产安全性。

3、常温浓缩,不破坏热敏性成分。

4、错流式运行,无须添加助滤剂,简化工序,缩短周期,提高生产效率。

5、组件化设计,膜材料更换方便,操作简单。

多肽分离纯化技术应用领域

制药行业:应用于分离、纯化和浓缩工艺,如维生素、青霉素、头孢菌素C和红霉素等;

生物化工:应用于膜除杂、膜浓缩、膜脱色,如氨基酸、多肽和有机酸等;

食品饮料:应用于饮料、酒类等的分离、分级、浓缩与富集,如果汁、红酒等;

石化冶金:应用于重金属、酸碱等回收与净化,如钴离子、铜离子和酸等。

通过膜电解萃取方法极限萃取多肽

通过膜电解萃取方法极限萃取多肽Chuixiu Huang, Astrid Gjelstad , Stig Pedersen-Bjergaard摘要:这个基本的研究第一次阐明了在低电流系统条件下(<50 m A)使用膜电解萃取方法(EME)极限萃取多肽的可能性,缓激肽,醋酸醋酸,血管紧张素ⅱ抗肽,效价血管紧张素ⅱ,神经降压素、血管紧张素Ⅰ三氟醋酸盐以及亮氨酸脑啡肽都可以通过一个含有di-(2-乙基己基)-磷酸盐 (DEHP)(溶解在有机溶剂中)的支持性液膜(SLM)从600 m L ,25 mM 磷酸盐缓冲剂(pH 3.5)中萃取,同时也可以使用薄平板膜高速设备从600 uL的酸化水受体溶液中萃取。

通过SLM的多肽质量转移可以用带有负电荷的DEHP得以加强,SLM的构成和萃取电压都是影响EME中回收率和电流的重要因素。

1-壬醇通过含有15%(v/v) DEHP2-癸酮稀释(1:1 v/v) 作为一个合适的支持性液膜用于低电流系统条件下多肽的极限萃取。

非常有趣的是从5 到 10 m L增加SLM的量对于EME的稳定和高效是非常有利的。

样品的pH也会极大地影响EME过程,pH 3.5是最优的条件,EME的高效性取决于受体溶液的结构组成,萃取的时间对于极限萃取来说也是一个很重要的因素,当EME采用15 V电压萃取15分钟时,通过SLM的系统电压低于50 m A,并且模型蛋白的萃取回收率在77–94%范围内,此时,RSD不到10%。

1.引言样品的预处理在分析化学上受到越来越多的关注,尤其是分析生物体液样品。

没有预处理的生物体液样品被认为是一个用于直接分析复杂的基质,因为基质可能影响结果的质量和分析仪器的寿命。

通常,分析物存在于低浓度的生物流体中。

分析的预富集对一个可靠的定量和定性分析是必要的,此外,随着高度敏感和选择性探测器的发展,在一个简单的工作流程中,小型化和绿色的样品制备技术近年来吸引了大量的关注。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜分离法制备多肽的研究一、膜分离技术简介1、膜分离技术膜是具有选择性分离功能的材料,利用膜的选择性分离实现料液的不同组分的分离、纯化、浓缩的过程称作膜分离。

它与传统过滤的不同在于,膜可以在分子范围内进行分离,并且这过程是一种物理过程,不需发生相的变化和添加助剂。

膜的孔径一般为微米级,依据其孔径的不同(或称为截留分子量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜,根据材料的不同,可分为无机膜和有机膜,无机膜主要是陶瓷膜和金属膜,其过滤精度较低,选择性较小。

有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等等。

错流膜工艺中各种膜的分离与截留性能以膜的孔径和截留分子量来加以区别,下面简单介绍四种不同的膜分离过程:(1)微滤(MF)又称微孔过滤,它属于精密过滤,其基本原理是筛孔分离过程。

微滤膜的材质分为有机和无机两大类,有机聚合物有醋酸纤维素、聚丙烯、聚碳酸酯、聚砜、聚酰胺等。

无机膜材料有陶瓷和金属等。

鉴于微孔滤膜的分离特征,微孔滤膜的应用范围主要是从气相和液相中截留微粒、细菌以及其他污染物,以达到净化、分离、浓缩的目的。

对于微滤而言,膜的截留特性是以膜的孔径来表征,通常孔径范围在0.1~1微米,故微滤膜能对大直径的菌体、悬浮固体等进行分离。

可作为一般料液的澄清、保安过滤、空气除菌。

(2)超滤(UF)是介于微滤和纳滤之间的一种膜过程,膜孔径在0.05um至1nm分子量之间。

超滤是一种能够将溶液进行净化、分离、浓缩的膜分离技术,超滤过程通常可以理解成与膜孔径大小相关的筛分过程。

以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当水流过膜表面时,只允许水及比膜孔径小的小分子物质通过,达到溶液的净化、分离、浓缩的目的。

对于超滤而言,膜的截留特性是以对标准有机物的截留分子量来表征,通常截留分子量范围在1000~300000,故超滤膜能对大分子有机物(如蛋白质、细菌)、胶体、悬浮固体等进行分离,广泛应用于料液的澄清、大分子有机物的分离纯化、除热源。

(3)纳滤(NF)是介于超滤与反渗透之间的一种膜分离技术, 其截留分子量在80~1000的范围内,孔径为几纳米,因此称纳滤。

基于纳滤分离技术的优越特性,其在制药、生物化工、 食品工业等诸多领域显示出广阔的应用前景。

对于纳滤而言,膜的截留特性是以对标准NaCl、MgSO4、CaCl2溶液的截留率来表征,通常截留率范围在60~90%,相应截留分子量范围在100~1000,故纳滤膜能对小分子有机物等与水、无机盐进行分离,实现脱盐与浓缩的同时进行。

(4)反渗透(RO)是利用反渗透膜只能透过溶剂(通常是水)而截留离子物质或小分子物质的选择透过性,以膜两侧静压为推动力,而实现的对液体混合物分离的膜过程。

反渗透是膜分离技术的一个重要组成部分,因具有产水水质高、运行成本低、无污染、操作方便运行可靠等诸多优点 ,而成为海水和苦咸水淡化,以及纯水制备的最节能、最简便的技术.目前已广泛应用于医药、电子、化工、食品、海水淡化等诸多行业。

反渗透技术已成为现代工业中首选的水处理技术。

反渗透的截留对象是所有的离子,仅让水透过膜,对NaCl的截留率在98%以上,出水为无离子水。

反渗透法能够去除可溶性的金属盐、有机物、细菌、胶体粒子、发热物质,也即能截留所有的离子,在生产纯净水、软化水、无离子水、产品浓缩、废水处理方面反渗透膜已经应用广泛。

膜分离的基本工艺原理是较为简单的。

在过滤过程中料液通过泵的加压,料液以一定流速沿着滤膜的表面流过,大于膜截留分子量的物质分子不透过膜流回料罐,小于膜截留分子量的物质或分子透过膜,形成透析液。

故膜系统都有两个出口,一是回流液(浓缩液)出口,另一是透析液出口。

在单位时间(Hr)单位膜面积(m2)透析液流出的量(L)称为膜通量(LMH),即过滤速度。

影响膜通量的因素有:温度、压力、固含量(TDS)、离子浓度、黏度等。

2、膜分离操作基本工艺流程:由于膜分离过程是一种纯物理过程,具有无相变化,节能、体积小、可拆分等特点,使膜广泛应用在发酵、制药、植物提取、化工、水处理工艺过程及环保行业中。

对不同组成的有机物,根据有机物的分子量,选择不同的膜,选择合适的膜工艺,从而达到最好的膜通量和截留率,进而提高生产收率、减少投资规模和运行成本。

二、膜分离系统应用1、澄清纯化技术——超/微滤膜系统澄清纯化分离所采用的膜主要是超/微滤膜,由于其所能截留的物质直径大小分布范围广,被广泛应用于固液分离、大小分子物质的分离、脱除色素、产品提纯、油水分离等工艺过程中。

超/微滤膜分离可取代传统工艺中的自然沉降、板框过滤、真空转鼓、离心机分离、溶媒萃取、树脂提纯、活性炭脱色等工艺过程。

澄清纯化技术可采用的膜分离组件主要有:陶瓷膜、平板膜、不锈钢膜、中空纤维膜、卷式膜、管式膜。

下面为采用膜分离澄清纯化的优点:(1)可得到绝对的真溶液,产品稳定性好;(2)过滤分离收率高;(3)分离效果好,产品质量高,运行成本低;(4)缩短生产周期,降低生产成本;(5)过程无需添加化学药品、溶媒溶剂,不带入二次污染物质;(6)操作简便,占地面积小,劳动力成本低;(7)可拓展性好,容易实现工业化扩产需求;(8)设备可自动运行,稳定性好,维护方便。

2、浓缩提纯技术---纳滤膜系统膜分离技术在浓缩提纯工艺上主要采用截留分子量在100~1000Dal的纳滤膜。

纳滤膜的主要特点是对二价离子、功能性糖类、小分子色素、多肽等物质的截留性能高于98%,而对一些单价离子、小分子酸碱、醇等有30~50%的透过性能,常被应用于溶质的分级、溶液中低分子物质的洗脱和离子组分的调整、溶液体系的浓缩等物质的分离、精制、浓缩工艺过程中。

纳滤膜分离技术常被用于取代传统工艺中的冷冻干燥、薄膜蒸发、离子交换除盐、树脂工艺浓缩、中和等工艺过程。

浓缩提纯技术可采用的膜组件主要有:卷式膜、管式膜。

下面为采用纳滤膜分离技术浓缩提纯的优点:(1)能耗极低,节省浓缩过程成本;(2)过程无化学反应、无相变化,不带入其他杂质及造成产品的分解变性; (3)在常温下达到浓缩提纯目的,不造成有效成分的破坏,工艺过程收率高; (4)可完全脱除产品的盐分,减少产品灰分,提高产品纯度;(5)可回收溶液中的酸、碱、醇等物质;(6)设备结构简洁紧凑,占地面积小;(7)操作简便,可实现自动化作业,稳定性好,维护方便。

三、膜分离技术行业应用1、制药行业生物发酵液过滤除菌及下游分离纯化;精制树脂解析液的浓缩及解析剂回收; 农药水剂、粉剂的生产应用;中药浸提液过滤除杂及浓缩;中药浸膏生产应用;合成药、原料药、中间体等的脱盐浓缩;结晶母液回收。

2、食品行业乳清废水处理; 乳制品生产加工应用; 果汁澄清脱色; 食品添加剂纯化浓缩;茶饮料澄清浓缩;啤酒、葡萄酒、黄酒的精制加工;天然色素提取液的除杂及浓缩;氨基酸发酵液过滤澄清及精制。

3、染料化工和助剂水溶性染料反应液的脱盐浓缩,染料盐析母液废水回收。

4、淀粉糖品糖液分离纯化及浓缩;果葡糖浆色普分离纯化;糖醇色普分离纯化;单糖、低聚糖及多糖的分离纯化及浓缩。

5、环保及水处理领域纺织、染整、印染废水处理及回用;电镀工业废水零排放及资源回收;矿山及冶金废水处理回收;淀粉废水处理;造纸废水木质素回收及废水处理;电泳漆废水涂料回收;酸、碱废水处理回收;市政污水的处理及回用;洗车水、桑拿水、游泳池水、洗浴废水等循环处理;纯水、超纯水制备。

6、生物技术生物蛋白、多肽、酶制剂等酵液过滤澄清及精制。

四、三大膜分离系统1、陶瓷膜系统(生物发酵液过滤除菌、中药植提浸提液过滤除杂)。

2、卷式膜系统(流体的过滤除杂精制及浓缩)。

3、中空膜系统(水处理行业预处理)。

五、膜分离技术在多肽制备中的应用研究1、酶解-膜分离耦合技术制备米糠蛋白活性多肽的研究为了探索米糠蛋白活性多肽的最佳酶法制备方法,进行了三种酶解-膜分离耦合反应模式制备活性多肽的研究。

结果表明,间歇反应条件下蛋白转化率为47.50%,生产效率为1.98g肽/U酶,均为传统方法的1.27倍;连续补水反应模式蛋白转化率最高,即68.54%,分别是传统方法的1.84倍、间歇反应模式的1.47倍、连续补料反应模式的1.19倍:连续补料反应模式的蛋白转化率为57.61%,是传统制取方法的1.54倍,其生产效率最高,即l1.46g肽/Au酶,分别是传统方法的7.37倍、间歇反应模式的5.79倍、连续补水反应模式的2.81倍。

上述结果显示,三种酶膜耦合反应模式都能强化反应过程、提高蛋白转化效率和生产效率。

就来源广泛的米糠蛋白而言,连续补料酶膜耦合反应模式是一种比较好的多肽制备方法,蛋白转化率和酶利用率均显著提高。

通过研究得出以下结论:(1)在间歇酶膜耦合系统中,蛋白转化率随反应时间和底物浓度的增加而增加;随加酶量和出肽速率的增加先明显上升再变平缓;对温度和pH值而言,蛋白转化率的最大值都出现在蛋白酶的最适值附近,最佳反应条件:温度45℃、pH9.0、加酶量O.24AU.g-1、底物浓度1%、出肽速率11mL/min、反应时间90min,该条件下蛋白转化率47.50%,生产效率1.98 g肽(AU酶)-1,均是传统制取方法的1.27倍。

(2)连续补水反应模式蛋白转化率最高,即68.54%,分别是传统方法的1.84倍、间歇反应模式的1.47倍、连续补料反应模式的1.19倍;但其生产效率稍低,仅为连续补料反应模式的35.6%,该方法适宜于昂贵原料的处理。

(3)连续补料反应模式生产效率最高,即l1.46g肽.(AU酶)-1,分别是传统方法的7.37倍、间歇反应模式的5.79倍、连续补水反应模式的2.81倍;蛋白转化率为57.61%,是传统制取方法的1.54倍。

比较好的多肽制备方法,蛋白转化率和酶利用率均显著提高。

2、鸡胚多肽的分级膜分离本试验采用超滤法分级分离鸡胚多肽,探索工作周期、操作压力、料液温度、pH等主要因素对5种不同膜(50K、13K、10K、6K、3K)膜通量的影响,并将鸡胚多肽按照分子量分成>50K、13~50K、10~13K、6~10K、3~6K、<3K等6个分子段,对不同分子段鸡胚液的多肽含量和抗氧化性进行了研究。

本实验对各级超滤过程中各因素对膜通量的影响及经超滤得到的不同分子段的鸡胚多肽液的含量及抗氧化性进行了研究,结果表明:(1)对5种不同膜,其工作周期匀应控制在30min内,应对膜进行清洗处理。

(2)进口转速在90~120r/min,转速越大,提供压力越大,膜通量越大;在转速超过130r/min之后,随着转速的增大,膜通量变化不大。

(3)在膜的耐受温度内,随着温度的升高,物料流变性增强,膜通量增大,为了防止蛋白质、多肽的变性,温度应控制在15℃。