模具设计2D结构图绘制一般方法

模具设计工艺步骤

第十五步:排气系统

排气系统对确保制品成型质量起着至关重要的作用, 其排气方式有以下几种: 1、利用排气槽。排气槽一般设在型腔最后被充满 的部位。排气槽的深度因塑料不同而异,基本上是 以塑料不产生飞边时所允许的最大间隙来确定。 2、利用型芯、镶件、推杆等的配合间隙或专用排 气塞排气。 3、有时为了防止在制品在顶事造成真空变形,必 须设计排气镶针。

第三步:型腔数量的确定及型腔排列

型腔数量主要依据以下因素进行确定: 1、制品的生产批量(月批量或年批量)。 2、制品有无侧抽芯及其处理方法。 3、模具外形尺寸与注射剂安装模具的有效面积(或注射机拉 杆内间距)。 4、制品重量与注射机的注射量。 5、制品的投影面积与锁模力。 6、制品精度。 7、制品颜色。 8、经济效益(每套模的生产值)。 以上这些因素有时是相互制约的,因此在确定设计方案时,必 须进行协调,以保证满足其主要条件。

第七步:顶出系统的设计

制品的顶出形式,归纳起来可分为机械顶出、液压顶出、气动顶出三 大类。 在设计顶出系统时应遵守下列原则: 1、为使制品不致因顶出产生变形,推力点应尽量靠近型芯或难于脱 模的部位,如制品上细长的中空圆柱,多采用推管顶出。推力点的布 置应尽量平衡。 2、推力点应作用在制品能承受力最大的部位,及刚性好的部位,如 筋部、突缘、壳体型制品的壁缘等处。 3、尽量避免推力点作用在制品较薄平面上,防止制品顶白、顶高等, 如壳体形制品及筒形制品多采用推板顶出。 4、尽量避免顶出痕迹影响制品外观,顶出装置应设在制品的隐蔽面 或非装饰表面。于透明制品尤其要注意定出位置及顶出形式的选择。 5、为使制品在顶出时受力均匀,同时避免因真空吸附而使制品产生 变形,往往采用复合顶出或特殊形式的顶出系统,如推杆、推板或推 杆、推管复合顶出,或者采用进气事推杆、推块等定出装置,必要时 还应设置进气阀。

注塑模具设计第5讲 实例4-2D-05 斜推杆(斜顶)机构的设计

4-1-32所示。

3

七、斜推杆机构的设计

注塑模具设计实例教程

❖ (2)斜推杆座与斜推杆相关尺寸的确定 ❖ 斜推杆座长宽一般由斜推杆的大小来确定,本例斜推杆座尺寸设计为20×40×53。 ❖ (3)斜推杆座在正剖视图中的绘制 ❖ 本例的斜推杆座在正剖视图中的绘制如图4-1-33所示,锁紧斜推杆座的螺钉选用

❖ 导向块的作用是加强斜推杆的强度和刚性,并对斜推杆进行支撑和导向。

❖ (1)导向块相关尺寸的确定

❖ 导向块的厚度一般为10~15mm,长宽一般由斜推杆的大小来确定。本例导

向块的的厚度取15mm,并选用规格为M5的螺钉锁紧。

4

七、斜推杆机构的设计

注塑模具设计实例教程

❖ (2)导向块在正剖视图中的绘制 ❖ 根据所确定的导向块相关尺寸,导向块在正剖视图中的绘制如图4-1-36所示。因

复习:热流道系统的设计

检查上次布置作业的完成情况

新课: 七、斜推杆机构的设计

❖ 斜推杆机构包括斜推杆、斜推杆座、导向块等。 1. 斜推杆的设计

❖ 设计斜推杆前,首先要处理剖视图中 一些不必要的图线,如图4-1-26所示, 正剖视图同样要处理。

❖ (1)斜推杆的设计形式

❖ 本例的斜推杆可设计成三种形式,如 图4-1-27所示。各种形式的优缺点在前 面的实例中已作介绍。本例的斜推杆 选择图4-1-27(b)和图4-1-27(c)两 种设计形式。

5

❖ (3)斜推杆宽度的确定

❖ 本例的扣位宽度有四个为31.8mm,有一个为19.57mm,单边可延伸做大 1mm左右,即将斜推杆宽度设计为四个34mm和一个22mm。

❖ (4)斜推杆抽芯行程的确定

❖ 本例的扣位深度为0.75mm,斜推杆的抽芯行程=扣位深度+2mm左右,故 斜推杆抽芯行程作到2.75mm左右即可。

模具设计图画法

四、模具图纸的绘制模具测绘结束后要把测绘的零件图与装配草图进行整理,绘制出正规的总装配图与零件图。

在绘制模具装配图时,初学者的主要问题是图面紊乱无条理、结构表达不清、剖面选择不合理等,还有作图质量差如引出线重叠交叉、螺销钉作图比例失真,漏线条等错误屡见不鲜。

上述问题除平时练习过少外,更主要的是缺乏作图技巧所致.一旦掌握了必要的技巧,这些错误均可避免。

1.装配图的画法:绘制模具装配图最主要的是要反映模具的基本构造,表达零件之间的相互装配关系,包括位置关系和配合关系.从这个目的出发,一张模具装配图所必须达到的最起码要求一是模具装配图中各个零件(或部件)不能遗漏。

不论哪个模具零件,装配图中均应有所表达;二是模具装配图中各个零件位置及与其它零件间的装配关系应明确。

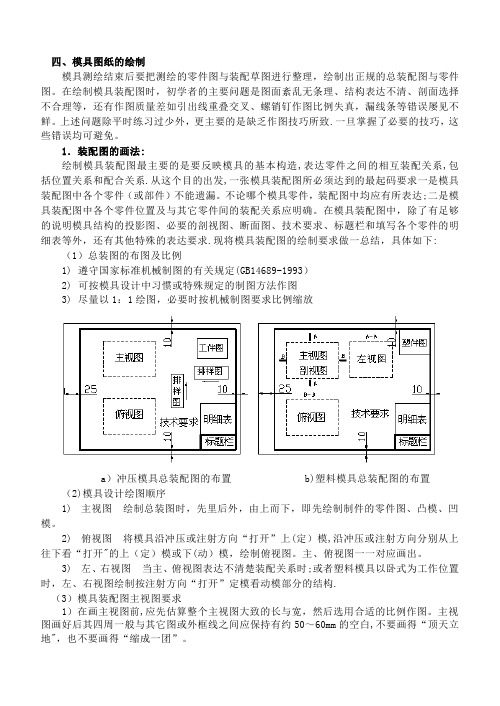

在模具装配图中,除了有足够的说明模具结构的投影图、必要的剖视图、断面图、技术要求、标题栏和填写各个零件的明细表等外,还有其他特殊的表达要求.现将模具装配图的绘制要求做一总结,具体如下: (1)总装图的布图及比例1)遵守国家标准机械制图的有关规定(GB14689-1993)2)可按模具设计中习惯或特殊规定的制图方法作图3)尽量以1:1绘图,必要时按机械制图要求比例缩放a)冲压模具总装配图的布置 b)塑料模具总装配图的布置(2)模具设计绘图顺序1)主视图绘制总装图时,先里后外,由上而下,即先绘制制件的零件图、凸模、凹模。

2)俯视图将模具沿冲压或注射方向“打开”上(定)模,沿冲压或注射方向分别从上往下看“打开"的上(定)模或下(动)模,绘制俯视图。

主、俯视图一一对应画出。

3)左、右视图当主、俯视图表达不清楚装配关系时;或者塑料模具以卧式为工作位置时,左、右视图绘制按注射方向“打开”定模看动模部分的结构.(3)模具装配图主视图要求1)在画主视图前,应先估算整个主视图大致的长与宽,然后选用合适的比例作图。

主视图画好后其四周一般与其它图或外框线之间应保持有约50~60mm的空白,不要画得“顶天立地",也不要画得“缩成一团”。

塑胶模具设计CAD排位的步骤及注意事项

塑胶模具设计CAD排位的步骤及注意事项塑胶模具2D排位图步骤及注意事项一、排组立图的步骤1、把产品的3D图文件转到2D图档上,需将倒勾或有机构处做剖面,要注意比例问题。

(1:1比例);2、转到2D图文件上的产品图要加缩水和镜像。

注意:完成以上两步骤后必须检查,可以测量产品在加缩水前后的同一地方,来检查缩水加的是否正确;3、排组立前要定成品基准线。

即把产品上boss或大平面等易找到的特征定X,Y,Z三轴,特征的寻找需尽量接近于成品中心,若是两上下盖相配合,基准则尽量为同一点。

成品基准线相对模具中心要为整数;4、依照成品基准线把模仁排出来。

步骤与表示重点:a、删除成品上的虚线;b、如侧视图为剖面要将侧视图的实线改为虚线,仅留剖面处为实线;c、要把成品的分型面表示出来,重点表示主分型面,斜销,滑块处分型面。

分型面上的插破,靠破也需表示;d、还需把模仁拆入子处表示清楚,正视图入子遍界用黄色线表示,且入子沉头也需表示。

入子与入子间要避免有薄铁现象,一般不可小于1mm。

(模仁需拆入子部位一般为整体不好加工处或肋较深处及一些boss处)。

5、排顶针,水路,最后排模仁螺丝。

要注意三者不能干涉,三者间距不小于3mm,拆入子时也要一同考虑.以下为顶针,水路,螺丝的排列重点:a、顶针要排在成品不易脱模处,如成品的边缘、肋及塑料较深处。

顶针的尺寸要尽量选择大的,以增加强度。

顶针舆成品形状间距应不小于0.6-1mm,以避免薄铁现象。

b、排水路的宗旨是可以尽快的带走模温,以达到冷却效果。

直通的水路效果最好。

C、模仁螺丝一般排四个,位置要尽量对称。

6、排模仁要注意强度问题,产品边缘距模仁边缘应不小于20mm,模仁边缘距模架边缘的距离要按模具大小而定,大模具要50mm以上,小模具为30-50mm (天地侧350mm以下视为小模具)。

有特殊要求的要个别对待。

二、排位1. 成品在内模的排位应以最佳效果情势排放位置,要思量入水标位置和分型面因素。

模具图面2D标注规范

材料和热处理状态标注

材料

标注每个零件所使用的材料,如“45#钢”、“P20塑料”等,以便了解其机 械性能和加工特性。

热处理状态

标注零件的热处理状态,如“淬火”、“回火”等,以及热处理后的硬度要求 ,以确保零件的机械性能。

公差和表面粗糙度标注

公差

根据零件的功能要求,标注适当的尺寸公差和形位公差,以确保零件的加工精度 和装配要求。

定义与术语

模具图面

表示模具结构、零件、装配关系的图纸。

2D标注

使用二维平面图形进行尺寸、公差、技术要求等 标注的方法。

术语解释

根据行业标准和惯例,对模具图面2D标注规范中 涉及的专业术语进行统一规定。

02

模具图面2D标注基本规则

线性尺寸标注规则

01

线性尺寸应标注在加工 或测量时容易测量的位 置,并尽量标注在视图 的外侧。

02

尺寸线应与所标注的轮 廓线平行,尺寸界线应 与对应的轮廓线相切或 重合。

03

箭头应指在尺寸界线上, 不允许箭头指向被标注 的轮廓线。

04

尺寸数字应按标准字体 书写,并应遵循标准单 位的规定。

角度标注规则

01

02

03

04

角度标注应标注在能够准确反 映加工或测量所需的角度位置

。

角度尺寸线应绘制成圆弧形, 角度界线应与对应的角度线相

表面粗糙度

根据零件的表面要求,标注适当的表面粗糙度值,以指导加工过程中表面质量的 控制。

其他技术要求和注释

技术要求

标注零件的特殊加工要求、检验要求、 焊接要求等,以确保零件的制造质量 和性能。

注释

在图纸上添加必要的注释,以解释图 纸中的某些细节、特殊要求或注意事 项,帮助制造人员更好地理解图纸。

注塑模具设计第11讲 实例3-2D-11 三板模标准件的设计

3030~4045 4045~5055 5055以上 限位螺钉 小拉杆直径mm 尼龙胶塞 (开闭器)直径mm

数量 4个

4个 4个 4个

13

16 20 25

13

16 20 20

1

十三、三板模标准件的设计

注塑模具设计实例教程

拉杆(水口边)的长度Y: Y=A+B+C+X+S+2; A—面板(定模座板)厚度; B—水口板(流道推板)厚度; C—A板(定模板)厚度; X—水口板和A板的打开距离; X=M+(15~20); X最少不能小于110mm; M—流道凝料总高度; S —面板和水口板的打开距离; S通常取10mm左右

实例三 玩具面壳注塑模具2D设计

复习:顶出系统、排气系统的设计

注塑模具设计实例教程

检查上次布置作业的完成情况

新课:

十三、三板模标准件的设计 本例标准件主要包括流道钩针、小拉杆、开闭器、顶棍孔、支撑柱、限位柱 、弹簧、限位钉等。 ※三板模配件设计参考:见下表及下图 限位螺钉,小拉杆,尼龙胶塞(开闭器)的选定:

十三、三板模标准件的设计

注塑模具设计实例教程

流道推板与定模座板的打开距离一般常取6~10mm,本例取10mm。 ②流道推板与定模板的打开距离 流道推板与定模板的打开距离L=流道总长+(20~30mm)≥120 mm。本例的流道 总长为94mm,故流道推板与定模板的打开距离取120mm。 (4)小拉杆避空孔在动模视图中的添加 ①【燕秀工具箱】→【三板模相关】,在【三板模相关】对话框中选择第二排 的第一个视图,该视图为小拉杆避空孔的动模视图,选择小拉杆的直径为 Φ 16mm,如图3-1-56所示。

2D结构图技术标注规范

东莞钜升塑胶有限公司LTD..DG Jusheng Plastic and Electronic Productcts LTD结构2D图技术标注参考规范文件编号:保密等级:保密文件类型:管理办法有效期:3年页数:1/2版本: 1.0编制日期:2006-12-15开始执行日:2006-12-17目录索引tch02.Antenna03.PCBA outline drawing04.Battery05.1Lens(注塑)05.2Lens(CNC)06.1Audio cover06.2RF_switch_cover07.1Shielding07.2Spring08.Metal dome09.Stop TPU10.Light guide11.Fpcba12.1金属装饰件12.2Logo12.3Plating plastic12.4Electroform13.1双面胶13.2泡棉13.3绝缘片14.1Keypad asm14.2keypad rubber14.3Keypad电镀键帽14.4Keypad数字键15.1外观漆喷漆图15.2导电漆喷漆图16.Housing part drawing17.Housing Assembly18.Explodetch技术要求(Notes):1.材料:POM Dupont500,用100%原材料;Material:POM Dupont500,use100%raw material.2.尺寸:图面尺寸用于检验零件外形、功能和装配;未注圆角R0.05,未注脱模斜度1度,未注尺寸依照Pro/e3D Data;标有环形圈:每批次出货均需检查;Qualify时需要做CP/CPK;Dimension:Specified dimensions in the drawing are used to check outside shape,function and assembly;Unspecified round:R0.05mm;Unspecified draft angle:1degree;Unspecified dimensions refer to Pro/e3D model data;Specified dimensions with marked ring are critical dimensions,need to be checked every shipment,and must do CP/CPK check in the Qualification stage.3.公差:未注公差依照图面公差表;Tolerance:Unspecified tolerance should comply with tolerance table in the drawing;4.外观:成品清洁、无杂质、无划伤、缩水及其它瑕疵;飞边及分型线段差≤0.03mm;顶杆痕≤0.05mm;浇口凸出≤0.10mm;穴号应刻在模具上,标志不得高于表面;外观皮纹:VDI24;Appearance:Product should be tidy and purity,no nick,no shrinkage and other blemish;Galling should be less than0.03mm;Ejector rod mark should be less than0.05mm;gate trim should be less than0.10mm;Cavity number shall be located low on the surface.Appearance require:VDI24.5.检测须满足钜升质量标准:《部品检验标准_注塑件_x.x_xxxxxx》Product should be satisfied with quality standard of Jusheng:《部品检验标准_注塑件_x.x_xxxxxx》02.Antenna1.材料:见图,用100%原材料;1.Material:Refer to the drawing table,in original color and with100%raw material.2.尺寸:图面尺寸用于检验零件外形、功能和装配;未注圆角R0.05,未注脱模斜度1度,未注尺寸依照Pro/e3D Data;标有环形圈的是重点尺寸,每批次出货均需检查,Qualify时需要做CP/CPK;2.Dimension:Specified dimensions in the drawing are used to check outside shape,function and assembly;Unspecified round:R0.05mm;Unspecified draft angle:1°;Unspecified dimensions refer toPro/e3D model data;返回索引目录Specified dimensions with marked ring are critical dimensions,need to be checked every shipment,and must do CP/CPK check in the Qualification stage.3.公差:未注公差依照图面公差表;3.Tolerance:Unspecified tolerance should comply with tolerance table in the drawing;4.外观:成品清洁、无杂质、无划伤、缩水及其它瑕疵;飞边及分型线段差≤0.03mm,顶杆痕≤0.05mm;浇口凸出≤0.05mm;穴号应刻在模具上,标志不得高于表面;外观皮纹:抛光4.Appearance:Product should be tidy and purity,no nick,no shrinkage and other blemish;Galling shall be less than0.03mm,ejector rod mark shall be less than0.05mm,gate trim shall be less than0.05mm.Cavity number shall be located low on the surface.Surface shall be smooth.5.电气性能依照规格书:violet1-Antenna SPEA-05-02-18.pdf。

模具设计图纸标注标准及常见尺寸标注方法

5、圖框放大或縮小的比例必須能被1整除。 常用比例有:1:10、1:8、1:5、1:4、1:2.5、 1:1.25、1:1、1.25:1、2:1、2.5:1、4:1、 5:1、8:1、10:1等(特殊時可采用1:1.6)

5‧ (0,0)點選取

A. 主視圖的x、y方向(0,0)點以模具中心為(0,0) 點,特殊情況以成品中心為(0,0)點‧

B. 模仁軸方向(0,0)以pl面為(0,0)點‧

C. 如模具中心,pl面離模仁太遠時,可以模仁直角 邊來定(0,0)點,一般要近基準側優先,並注明 To mcl mm及To pl mm

3 號色----------0.15 -----------綠色

4 號色----------0.10 -----------藍色

5 號色----------0.10 -----------水藍色

6 號色----------0.10 -----------紫色

7 號色----------0.20 -----------白色

3. 具體結構的標注與前面介紹的模板類零件 相同,不再重述。

BACK

模仁类

➢ 前模仁: CAV ➢ 前模镶件: CAV01,CAV02…… ➢ 后模仁: COR ➢ 后模镶件: COR01,COR02……

BACK

前,后模仁

1‧ 標注模仁時,首先將3D傳档过來的DWG档與装 配圖進行核對,檢查模仁尺寸是否正確,以及模 仁有無倒勾,有無做拔模角或尖角。

6. 各頂針﹑套筒﹑扁梢之沉頭均應標注出 孔徑﹑沉頭高度及大小。如下圖十一﹕

模具图绘制流程

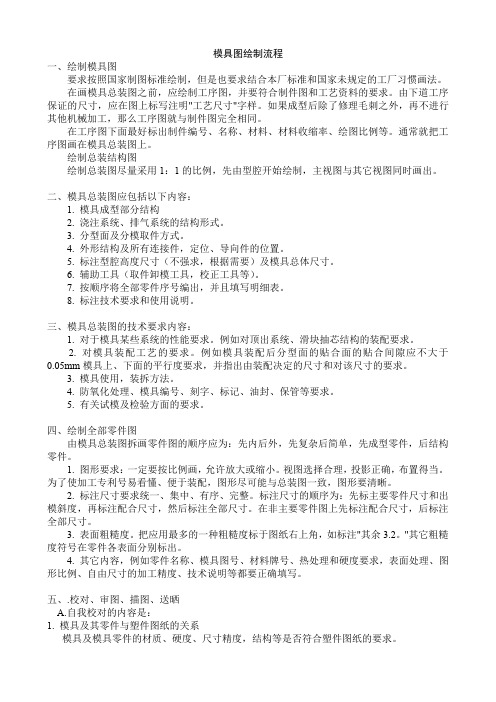

模具图绘制流程一、绘制模具图要求按照国家制图标准绘制,但是也要求结合本厂标准和国家未规定的工厂习惯画法。

在画模具总装图之前,应绘制工序图,并要符合制件图和工艺资料的要求。

由下道工序保证的尺寸,应在图上标写注明"工艺尺寸"字样。

如果成型后除了修理毛刺之外,再不进行其他机械加工,那么工序图就与制件图完全相同。

在工序图下面最好标出制件编号、名称、材料、材料收缩率、绘图比例等。

通常就把工序图画在模具总装图上。

绘制总装结构图绘制总装图尽量采用1:1的比例,先由型腔开始绘制,主视图与其它视图同时画出。

二、模具总装图应包括以下内容:1. 模具成型部分结构2. 浇注系统、排气系统的结构形式。

3. 分型面及分模取件方式。

4. 外形结构及所有连接件,定位、导向件的位置。

5. 标注型腔高度尺寸(不强求,根据需要)及模具总体尺寸。

6. 辅助工具(取件卸模工具,校正工具等)。

7. 按顺序将全部零件序号编出,并且填写明细表。

8. 标注技术要求和使用说明。

三、模具总装图的技术要求内容:1. 对于模具某些系统的性能要求。

例如对顶出系统、滑块抽芯结构的装配要求。

2. 对模具装配工艺的要求。

例如模具装配后分型面的贴合面的贴合间隙应不大于0.05mm模具上、下面的平行度要求,并指出由装配决定的尺寸和对该尺寸的要求。

3. 模具使用,装拆方法。

4. 防氧化处理、模具编号、刻字、标记、油封、保管等要求。

5. 有关试模及检验方面的要求。

四、绘制全部零件图由模具总装图拆画零件图的顺序应为:先内后外,先复杂后简单,先成型零件,后结构零件。

1. 图形要求:一定要按比例画,允许放大或缩小。

视图选择合理,投影正确,布置得当。

为了使加工专利号易看懂、便于装配,图形尽可能与总装图一致,图形要清晰。

2. 标注尺寸要求统一、集中、有序、完整。

标注尺寸的顺序为:先标主要零件尺寸和出模斜度,再标注配合尺寸,然后标注全部尺寸。

在非主要零件图上先标注配合尺寸,后标注全部尺寸。

2D零件出图标准

4.4.10为避免粗心导致标数和加工错误造成的报废,标注尺寸时注意全部都要分中标数。

4.4.11用极坐标标数时,极坐标的零点应在Expand下按绝对坐标原点做,不要捕捉Part上的任何点。

4.4.12圆角和斜面的倒角要画上辅助线,小的圆角和倒角可直接标注,大的必须在Expand里画细双点划线。

4.4.13 2D图中孔的表示法:

4.5.9 零件底部要开字麥槽,打字麥,可打零件侧面非胶位部分.特别细的零件由铅工直接打编号.离运水孔或胶圈较近的字 麥要有尺寸标注,以免加工时破运水。

4.5.10 对于HASCO规格的螺牙孔,要在所标数后加注“(HASCO规格)”文字说明。

4.6.容易出错的地方: 4.6.1镶件槽斜度、大小端尺寸漏标或标错。 4.6.2螺钉孔,销孔深度有和水道、胶位的很近的地方未标注尖点深度。 4.6.3漏标、错标三个方向的最大尺寸,或不同视图重标同一尺寸。可以在不同的视图上检查,捕捉的是否最大点。 4.6.4 非中心对称,标为中心对称,标尺寸时采用分中标数并注意检查。 4.6.5冷却水道高度标错,引起模仁烧焊,镶出,严重的会导致模仁报废。

注塑模具2D零件标注作业指导书

是曲面的最大尺寸,要在不同的投影视图上检查是否最高点。

4.4.4所有的圆孔和柱位要画上中心线。

4.4.5零件中若存在小斜度,则应根据需要在该斜面用注解的方式标注斜度,再标注大小端。其它斜面可根据需要

选择标注方式。以制造者能清晰的看出角度方向及大小为原则。

4.4.6模仁上顶针孔、司筒孔的直径要标注+0.0150或+0.010(精密模具)公差。所有配合面,带斜度的定位槽位置等也要 标注公差

标注文字大小设置

注塑模具2D零件标注作业指导书

2D制图注意事项详解

Page 13

二、作图时的注意事项 1.检查该零件是否有倒扣(胶位倒扣和加工倒扣)及零件设计的合理性(零件间的配合及干涉 情况),主要是协助设计工程师的辅助检查,提早发现问题,预防问题。

Page 14

2.核对订购尺寸是否正确(主要是针对已经订购A、B板的情况,避免三孔图最大外形尺寸与 订购的配料大小不一,核对以工程档案上BOM表为准,如不同必须提出并做检讨) 3D图档

第二类:0位在中间,标注一+/-0.01的公差

Page 26

8.所有尺寸尽量避免手动输入(如水孔深度和螺丝规格)

孔类尺寸用此工具标数

Page 21

5.台阶类孔注意3D设计及加工方式,线割的孔标穿丝孔,CNC加工的不要标数,但是需要 把所有避空孔标示出来。 ①司筒孔 第一类:模具总体尺寸小于700*1000*300, 重量小于1500KG利用线割加工司筒 第二类:模具总体尺寸大于700*1000*300, 重量大于1500KG利用CNC加工司筒

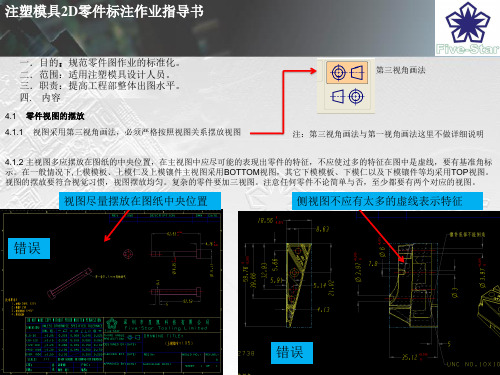

第三视角

第一视角

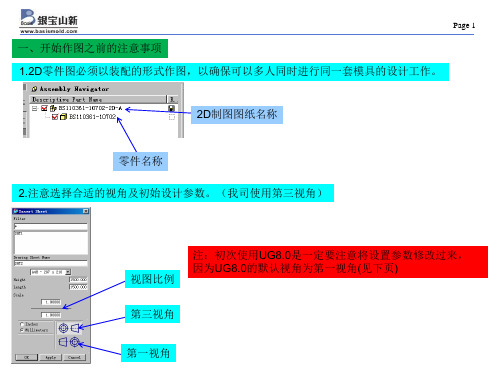

Page 2

由于8.0系统默认属性问题,制图创建 SH制图页面时,其投影方式选项是8.0 本身默认设置的第一视角,与我们现在 制图规范不符.

尤其注意采用2D图档进行加工的各类加 工图(订购、钻孔、外发加工等)

1 修改系统默认设置的方 法:

Page 3

如图进入“用户默认设 置”界面

Page 23

③直顶孔

直顶孔标数方式

直顶孔只标注直顶避空孔部分

Page 24

6.需要CNC加工的孔三孔图中不要标柱坐标(所有正面视图的特征只标注特征类型(运水孔 除外),背面的包括销顶孔、导柱导套孔、中托司孔、运水转接镶件的螺丝孔等。)

正面视图

2D模具结构排位设计.

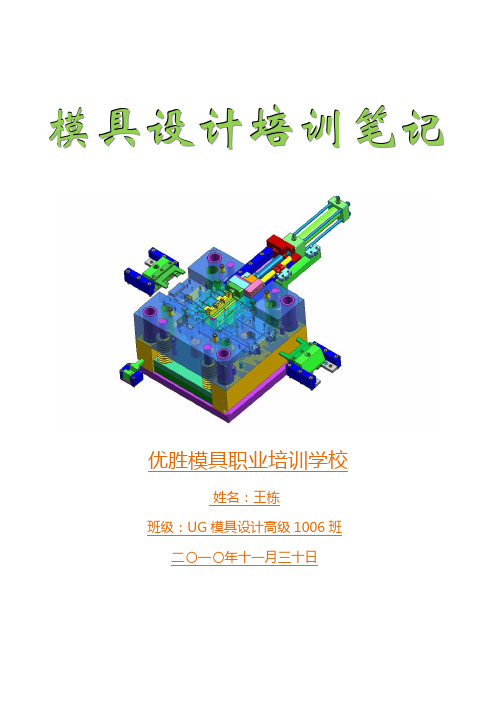

模具设计培训笔记优胜模具职业培训学校姓名:***班级:UG模具设计高级1006班二〇一〇年十一月三十日==========模具知识基础==========【模具设计流程】:【详细步骤】第一步:阅读开模任务书(1) 制品材料:PC,ABS,POM,PMMA(2) 制品生产总数:100万次(3) 生产周期:35S(4) 塑胶机大小:200T(5) 穴数:1*4CAV第二步:分析产品(1)结构分析,主要是包括结构分析及脱倒扣机构分析。

(2)拔模角分析。

(3)进胶分析(moldflow)。

第三步:确定内模大小(1)影响安全值的几大因素:产品大小,腔位厚度及高度等。

(2)如何确定内模之高度。

第四步:确定模胚大小(1)原则上内模大小不要超过顶针板边缘,最好是内模比顶针板之边缘小5-10。

(2)回针中心距内模边缘大于回针之直径5-10。

(3)A板之厚度能有走运水足够空间即可,B板厚度还要考虑在注射压力之下抗变形,一般不需要去计算,凭经验确定。

第五步:设计型腔系统(1)各种侧向抽芯机构,包括行位及斜顶等侧向脱模机构。

(2)为了加工方便或排气之需要设计镶件与镶针。

第六步:设计浇注系统(1)对产品进行模流分析(moldflow) (2)确定进胶的方式及进胶位置与点数(3)根据塑胶种类及周期确定主流道分流道大小。

(4)设计脱水口机构(冷料井及拉料杆等)第七步:设计顶出系统(1)顶出方式有多种,如顶针、司筒、推块、推板、抽芯、斜顶、气顶。

(2)顶出机构要均匀,要位置正确。

第八步:冷却系统(1)几种冷却方法:①线型运水、②水筒、③铜管、④螺旋运水、⑤环型运水。

(2)运水不要与镶件、顶针、镶针、司同等干涉。

第九步:其它辅导系统A、①排气系统②导向系统③定位系统【结构设计与制模工艺】●工厂加工工艺:(1)CNC(又称电脑锣、加工中心)(2)电火花加工(EDM)(3)线切割(EDW)(4)传统加工工艺:车,铣,钻,刨,磨。

●内模镶拼工艺:镶件的作用(1)方便加工(2)方便选材(3)排气●表面处理工艺:(1)表面晒纹、晒字(2)镜面处理(省模、抛光)●与装配相关的避空和圆角。

塑胶模具2D标注规范标准[详]

![塑胶模具2D标注规范标准[详]](https://img.taocdn.com/s3/m/67488bba7f1922791688e8b2.png)

图十一

底板

1. 底板包含了:K.O.孔﹑頂板導柱孔﹑拉回裝 置孔﹑螺絲孔﹑套筒頂針沉頭孔等。

2. 標注下固定板時,要注意下固定板上的螺絲 種類,其中包括鎖模腳的螺絲,鎖底板的螺 絲,鎖支撐柱的螺絲及吊模螺絲,有時還有 定位模腳的定位銷孔。

10, 一般是有加工才有标数。

10 、出图笔宽设定

颜色

笔宽

备注

1 號色----------0.10 -----------紅色

2 號色----------0.10 -----------黃色

3 號色----------0.15 -----------綠色

4 號色----------0.10 -----------藍色

S - 7 等字樣而應標注為M8.M10等形式, 側面螺絲(吊模螺絲孔)高度尺寸需文字說明 (如:H=-12.5)。 • 4.有排氣槽的應標明排氣槽的位置﹑大小和 深度。

BACK

A板

1. 斜進膠口的標注: 斜度, 進膠口小端直徑, 膠口的角度, 膠口的位置尺寸, 與噴嘴接触處 的圓弧大小及深度. 見圖一

斜顶引導塊

斜顶座及耐磨板

行位座

✓如圖所示﹕行位座以行位座后退之視圖方 向為主視圖﹔

✓PL面以及行位的中間面為基准﹔ ✓有的行位座也有成型部分﹐其成型部分的

標注按模仁的標注規范。有水路的行位還 應標出其水路的大小﹑規格及高度。

圖 (一) 簡易行位座

耐磨板

行位压板

铲基

拨杆

线割图档制作规范

2.1 各模板的厚度以及模具的總長L , 總寬 W,總高H.

2.2 定位環的大小, 高度及螺絲孔的位置. 2.3 注口襯套的細部加工尺寸都應標注清楚. 2.4 模仁的厚度. 2.5 水孔的高度. 2.6 導柱, 導套的長度及其大小. 2.7 大. 小拉杆的行程及其大小.

模具工程图的绘制和参考图纸

图12-8 滑块

思考与练习:

计算下图所示塑件成型模具的成型零件的工作尺寸。

自学注射模装配与试模

1、推出机构的装配与加工 2、浇口套的装配 3、成型零件的装配 4、侧抽芯机构的装配

模具装配图 的技术要求

模具装配图 上应标注的

尺寸

标题栏和明 细栏

在模具总装配图中,要简明注明对该模具的要求和注意事项, 技术条件。

技术条件包括:所选设备型号、模具闭合高度、防氧化处理 、模具编号、刻字、标记、油封、保管等要求,有关试模及检 验方面的要求。

1、模具闭合尺寸、外形尺寸、特征尺寸(与成型设备配合的 尺寸)、装配尺寸(安装在成型设备上螺钉孔中心距)、极限 尺寸(活动零件起止点)。

簧的画法

直径尺寸大小 不同的各组孔

的画法

习惯采用简画画法画弹簧,用双点划线表示,当弹簧个 数较多时,在俯视图中可只画一个弹簧,其余只画 别。

项目实施:灯座的装配图、零件图

图12-1 灯座模具装配图

图12-2 脱浇口板

图12-3 定模板

图12-4 浇口套 图12-5 限位杆

2、俯视图:将模具沿注射方向“打开”定模,沿注射方向分别从上 往下看打开的定模和动模,绘制俯视图,其俯视图和主视图一一对应画 出。

3、模具工作位置的主视图一般应按模具闭合状态画出。其次与计算 工作联合进行,画出它各部分模具零件结构图,并确定模具零件的尺寸 。如发现模具不能保证工艺的实施,则须更改工艺设计。

1、对材质的要求。如热处理方法及热处理表面所应达到的 硬度等。

2、表面处理,表面涂层以及表面修饰(如锐边倒钝、清砂 )等要求。

3、未注倒圆半径的说明,个别部位的修饰加工要求。 4、其它特殊要求。

模具图中的画法主要按机械制图的国家标准规定,考虑到模具的特点,允 许采用一些常用的习惯画法。

模具设计2D组立图2D结构图绘制步骤

模具设计培训青松

2D结构图绘步骤

1、分析产品的进胶方式,机构处理,排位方向,顶出方案,及无法出模的问题。

2、导图、镜像放缩水、排产品

3、初步根据排位定出模仁的大小及厚度。

4、绘制初步走胶方案。

着手绘制主要的机构(行位-行位主体、铲机、反铲、压块、

斜边、弹簧、底油板背油板、斜边及各组成件的固定螺丝,斜顶-斜顶、斜顶座、耐磨块、顶针限位块、避空孔)的侧视图及正视图,进一步确定模仁的长宽高是否OK。

同时确定模胚的初步尺寸。

5、调入合适的模胚(尽可能调用标准的模胚),调好导柱的长度。

如果是细水口模胚,

需要确定水口边长度,制作两组限位螺丝或其它限位方式,开闭器(胶塞或扣机)。

6、完善机构(行位-微调整、行位运水绘制补充,斜顶等)的表达,完善走胶方案(流

道、法兰、唧嘴、水口顶针)。

7、制作顶出系统(圆顶针、扁顶针、司筒和司筒压板、顶针等的防转、推块、推板)。

8、制作入子方案(入子、挂台、固定螺丝)。

9、制作冷却系统(水路、胶圈、水咀、喉牙、集水块)。

10、制作排气系统。

11、绘制配件及其它:撬模角、导柱排气槽、锁模块、吊环及吊模孔、限位块、撑头、电子开关、顶棍、垃圾钉、方铁梢钉、定位锁配件(边锁、锥度锁等)、平衡块。

12、收工下班。

模具设计培训青松。

如何做DL图和工艺数模

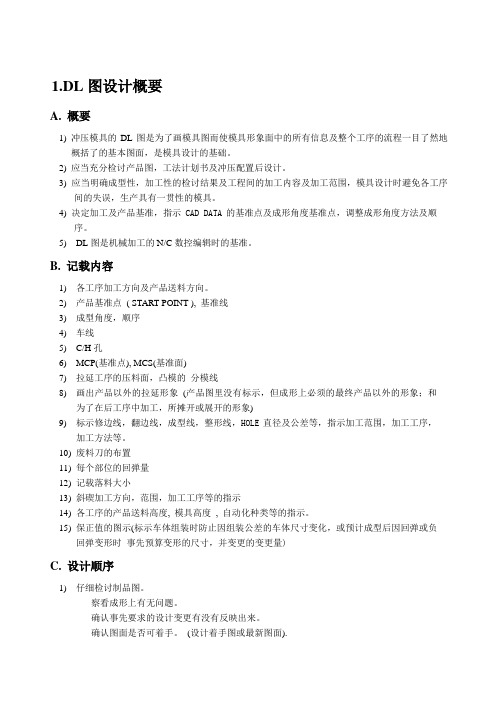

1.DL图设计概要A. 概要1)冲压模具的DL图是为了画模具图而使模具形象面中的所有信息及整个工序的流程一目了然地概括了的基本图面,是模具设计的基础。

2)应当充分检讨产品图,工法计划书及冲压配置后设计。

3) 应当明确成型性,加工性的检讨结果及工程间的加工内容及加工范围,模具设计时避免各工序间的失误,生产具有一贯性的模具。

4) 决定加工及产品基准,指示CAD DATA的基准点及成形角度基准点,调整成形角度方法及顺序。

5) DL图是机械加工的N/C数控编辑时的基准。

B. 记载内容1)各工序加工方向及产品送料方向。

2)产品基准点( START POINT ), 基准线3)成型角度,顺序4)车线5)C/H孔6)MCP(基准点), MCS(基准面)7)拉延工序的压料面,凸模的分模线8)画出产品以外的拉延形象(产品图里没有标示,但成形上必须的最终产品以外的形象;和为了在后工序中加工,所摊开或展开的形象)9)标示修边线,翻边线,成型线,整形线,HOLE直径及公差等,指示加工范围,加工工序,加工方法等。

10)废料刀的布置11)每个部位的回弹量12)记载落料大小13)斜碶加工方向,范围,加工工序等的指示14)各工序的产品送料高度, 模具高度, 自动化种类等的指示。

15)保正值的图示(标示车体组装时防止因组装公差的车体尺寸变化,或预计成型后因回弹或负回弹变形时事先预算变形的尺寸,并变更的变更量)C. 设计顺序1)仔细检讨制品图。

-察看成形上有无问题。

-确认事先要求的设计变更有没有反映出来。

-确认图面是否可着手。

(设计着手图或最新图面).-确认产品的用途和功能,特别是要掌握重要的关键点.-此外的必要事项的检讨。

2)检讨工法计划书及设计配置书,必要时参考模具设计标准。

-工法计划书上有标示时,确认设计基准点(START POINT),车线,成型角度,顺序等基准事项。

-主要生产线, 次要生产线和模具高度, 产品的投入, 取出方向和自动化装置等基本冲压关联事项的检查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绘模具结构图一、当把成品图调进模图时,成品图必须乘缩水。

(模具尺寸=产品尺寸×缩水)必须把成品图MIRROR(镜射)一次,即模圈里的成品图是反像的(成品是完全对称的除外)在前模,应把不属于前模的线条删除在后模,应把不属于后模的线修删除。

二、成品在模具里应遵循分中的原则,特别是对称的,成品如果不分中,到工场加工时很可能出错。

三、所有枕位之模具,枕位必须避开入水,无法避开时要加水口铁。

四、成品之间12—20mm(特殊情况下,可以作3mm)当入水为潜水时,应有足够的潜水位置,成品至CORE边15-50mm,成品至CORE的边距与制品的存度有关,一般制品可参考下表经验数值选定。

制品的厚度(mm)成品至CORE边数值(mm)2015—2020—3020—3030—4030—40﹥4050五、藏CORE(内模料)深度28mm以上,前后模内模料厚度与制品的平面投影面积有关,一般制品可参考下表,经验数值选定。

CORE料边至回针应有10mm距离。

制品平面投影面积前模内模料厚度A+型腔深度后模内模料厚度B+型腔深度SP、CMmmMm﹤77253277—1163238116—1543850154—1934464≧1935076CORE料宽度一般比顶针极宽或窄5—10mm,最低限度成品胶位应在顶针板内不影响落顶针,CORE料边至模胚边一般应有45—80mm六、当在一块内模料上出多个CAVITY时,内模料大小不超过200×200mm。

七、模内镶入模框中圆角一般取10mm,如要开精框时则取16mm或更大,铍铜模模内不倒圆角。

八、任何一种塑胶入水位置应避免从唧咀直行入型腔。

九、镜面透明之啤塑(K料、亚加力、PC等)应注意,冷料井入水流量及入水位置不能直衡(冲),一般作成“S”型缓冲入水,扇形浇品,使成品表面避免产生气级流雲。

(15)选模胚的一般原则:当模胚阔度在250mm(包括250mm)以下时,用工字型模胚口型,模胚阔度在250—350mm时,用直力有面板模胚(T型)。

模胚阔度在400mm以上并且有行位时用直力有面板模胚T型,没有行位时用直力无面板模胚(H型)有力模胚必须加工W25mm×H20mm码模坑,底面板必须有码模孔(中心距为“7、10、14”,中心“7、10”用¢二分之一牙,中心“14”的用¢八分之五牙,深度19—24mm细水口模胚一律采用I字型模胚。

当A板开框深度较深(一般大于60mm)时,可考虑开通框或选用无面板的模架;有行位或较杯的模胚,A板不应用通框,当A板开框深度较深(一般大于60mm)时,可考虑不用面板;方铁的高度,必须能顺利顶出产品,并顶针板离托板间有5—10mm的间隙,不可以当顶针板顶到托板上时,才能顶出产品,所以当产品较高时,要注意加高方铁;模胚A板(B板)要有四条25.4mm×450撬模坑;模板四边都有撬模坑5mm深;顶针底板按模胚大小或高度加垃圾针(支承点)350mm以下为4粒,350mm—550mm为6粒,550mm以上为10粒或按设坟增加或减少。

有推板的模胚,一定不可以前模道柱后模导套;前模模板厚度一般等于前模开框深度加25mm—35mm左右,当模胚无面板时,前模模板厚度一般等于前模开框深度加40mm—50mm 左右。

后模模板厚度一般等于后模开框深度40—50mm左右,(可在模胚资料上查到标准托板厚度,一般是无需用托板;当内模料镶CORE是圆形时,选用有托板的模胚;当有行位或较杯时边钉一定要先入10至15mm到斜导柱才可以顶入滑块内,即当料导柱特别长时,应前模导柱,后模导套。

以方便加长导柱;使用顶针板导柱时,必须配置相应的铜质导套中托司,顶针板导柱的直径口,一般与标准模胚的回针直径相同,但也取决于导柱的长度C,其适用范围见下表,导柱的长度以伸入托板或B板10mm为宜。

5060708090100110120130140150160170180190200210220(16)标数基准当一模出多个CAVITY时,标数应以模具中心为标数基准,成品标数基准应和成品图标数基准一致当成品标数基准点与模具中心对称时,应按对称于模具中心标数基准,当一模内有多块内模料,一内模料出多个CAVITY时,如果成品对称,应按对称于内模料标数,如果成品不对称,应从内模料单边标数,即标数首选分中标数,无法分中标数时,才从内模料单边标数,如以内模料单边标数,应以模胚基准角为标数基准(OFFSET偏孔);当一模双出一个CAVITY时,应从内模料单边标数,且应以模胚基准,角为基码(OFFSET)偏孔;标准应整洁明了,一般把模胚钢料,成品数放在一起图纸上方和左方,运水数单独放在一起,当有行位时,行位数应和运水数放在一起,标数应完整,特别是钢料大小,厚度及成品在模图里的位置不可缺少;顶钉图、边数图、镶件图、标数基准跟排位图一致,排位图确定通过后,未经工程人员许可,不可随意改动师傅位(标数基准)。

(17)当模具是硬模(内模料需淬火到HRC45度或以上)时,必须以模具分中或钢料分中标数。

(18)运水—是用为冷却内模用,通运水时要注意是否成品的每一部分都有适当的冷却,即冷却要均匀,还要注意与顶针镶针间的距离应有3—4mm以上,运水塞头深10mm以上,运水到胶位的距离10—15mm较为合适,若以运水孔的直径为D,即运水的中心距离为5—8D,当制品为聚乙烯(PE)时,运水不宜顺着收缩方向设置,以防制品有较大的变形。

(19)设计的冷却运水系统必须流径内模中(铍钢模内模在A、B模板上直通即可)并于运水(出入口分别打上清楚编号,M/OUT 字,设计指定的行位必须上运水、运水孔一般不小于特别情况进也可用或跟客户要求做,上模运水尽量近胶位,下模运水尽量走外圈,一般走“U”“C”形或“一”直通才可,较深时要走BAEFCE,运水在将要走模之前才锁;(20)当成品有凹(如花纹、侧壁上有孔等采用侧向抽芯即行位出模;(21)当成品侧壁不允许有出模角时应采用侧向抽芯即行位出模;行位分内侧抽芯和外侧抽芯,按前后模又可分为前模行位(行位在前模板内滑动)和后模行位(行位在后模板内滑动)前模行位常用较杯形式,因结构简单。

当不能采用较杯开式时,必须设计特殊结构的模胚,即面板与A板间应有一次分型;(23)有行位之模具,行位镶入后模深度,一般不可小于25mm,行位特别小时可作20mm,当并排出两行时,行位之间应有小于20mm钢料,以防FIT模时钢料变形,画行位时要注意行位的斜度,斜边角一般在15度—25度之间选取,角度太小易烧坏斜边,角度太大易卡死,即无抽芯,特殊情况下不可超过30度,压鸡斜度应比边角度大2度,当行位很高时作1度,行位压鸡冬茹位宽16—30mm,一般作压鸡厚度的一半左右。

当滑块脱模后留在滑槽内的滑块,长度不得小于总长的二分之三,本公司规定滑块脱模后必须全部留在滑槽内。

没滑块镶入后模深为H翼仔宽度为B厚度为C滑块截面各部位相关尺寸见下表 H﹤3030—4040—5050—6565—100100—160 B6810101215 C81012152025(24)当行位必须向模具中心抽芯时,内侧行位必须作限条(GIB)以便于安装滑块(SCIDE);(25)行位分行针孔,行框桶和行胶位,行胶位时要注意行位的分模线,行西半球一般有10度啤把定位,封胶位不可大于5mm,当行位只行一根针时,应采用担穿孔的形式;(26)行位的钢料,当行位要封胶位时,钢料跟内模料,行位封胶位时,用王牌,行位镶件用内模料。

限条(GIB)磨板耗(WEARPLATE)用8407(27)当行位行针孔,而圆心正好在分型面上时,必须在后模料上作一虎口,以保证钻孔时有一段大约10mm是整个圆孔(灿孔);(28)当行位的胶位全部在前模时,行位压鸡(JAN)应原力出;(29)行位底要锣(磨)油坑,油坑为平行四边形,深度为0.5mm定为1—1.5MM,圆距离10—20mm为防止行位回位,可以采用波子,弹簧等;(30)为防止行位回位,首选朝两侧行,其次朝地行,若有四面都要行位时,行位才朝天位行,且要作老鼠尾结构保证行位不会回位。

(31)当行位底下落有顶针时,必须安装早回木机构;(32)几是PVC料文钉针(垃圾钉)全部用或,入水位置不能直行,如有冬菇头则由各菇头入水;(33)啤PP料及K料可采用垃圾钉顶出;(34)苦ABS等其它塑胶,当顶出力很小且成品上不允许留有顶针痕迹时,也可以采用垃圾钉顶出;(35)顶针应落在不影响成品外观及最有利于成品出模即脱模力最大的地方顶出要平衡,顶针应尽大落;(36)顶针应尽量落在较平的地方,如果分型口可斜度较大时,顶针应磨杨阶梯状以增大顶出力,或在不影响功能的情况下加大箭脚或顶针柱;(37)局部羽较深时,由于脱模力大,轻易顶白或顶穿,在不影响功能的前提下,顶针应傍骨,加头箭脚或出顶针柱,傍骨或出顶针时,顶针一般用Φ7/64”或Φ1/8”大件成品且胶位较厚时采用Φ1/8”顶针;(38)成品上有较深内位时,一般在内骨底落Φ7/64”或Φ1/8”顶针出顶针柱或跟客户要求主骨两测傍骨出顶针柱;(39)螺丝柱、定位柱等深孔部位一般落司筒或在柱两侧傍骨出顶针柱,实心柱底不要落顶针,可以防止困氮,也可以防止EDM 时积碳;(40)顶针边离胶位边一般应有1—2mm距离,当顶针傍柱位骨位顶出时,顶针边离胶位边不应超过2mm距良,当顶针位钢料低于周边钢料时,顶针边离胶位边可以作到0.5mm距离;(41)凡是PVC等软胶的公仔模(铍铜模、雕刻模)一律采用垃圾钉出模,当用Φ5/32”或Φ3/16”垃圾钉应落在公仔较平整无花纹的部位,方便披水口,且顶出要平衡垃圾针要离开胶位边2mm以上;(42)方便水口脱落,在水口转角处应落水口钉;(43)司筒底部用压块或无头螺丝等作定位用;(44)所有钉针、司筒针、司筒及水口扣针必须于子头部及相对应顶针位为上对应文编号;(45)有方向文顶针,司筒头要做(磨)单边或双边管位以防止转动;(46)顶针与撑头及运水之间最细3—4mm,落顶针时视成品应尽可能落大一些的顶针。

一般Φ3/16”—Φ5/32”为常用,成品特别大时可落Φ1/2”,或视需要落更大的顶针。

落顶针时应落在顶出力较大的部位,且顶出要平衡,有时由于顶出力较大,顶出时易顶白或顶穿,此时应考虑将顶针傍骨或作顶针柱,头箭脚等;(47)顶针图拿数要准确且要拿整数,最多可给一位小数,要小心顶针爆边,一般顶针边离胶位边应有1—2mm距离顶针图的标数基准要和排位图的方向一样;(48)落撑头时应注意不要与顶针、顶棍孔干步,由于改模时可能要加多几支顶针,落撑头时要注意可能要加顶针的位置不能有撑头,即撑头不要落在成品的边上,撑头最大落2,撑头可落方形;(49)有需要时模胚须配备有定位导圈(法兰)和主流衬套(唧咀)导圈用Φ100mm斜面用R19.05法兰全部收手面或沉X面板5mm唧咀要做定位,一般用Φ5/8”视模具也可使用Φ1/2”或Φ3/4”之唧咀;(50)螺丝头至孔面1.5—2.0mm,Φ1/4”收12mm深,Φ5/16”收1.5mm深,一般收螺丝深度应是螺丝直径的2—2.5倍,标准螺丝有牙部分的长度一般都是螺丝直径的3倍,所以在画模图时,不可把螺丝有牙部分画得过长或过短,在画螺丝时必须按正确的装配关系画,而不能随便算数;(51)撑头(支承柱)必须用螺丝或管针与底板固定,撑头高度要比方块高出0.1—0.25mm,撑头直径一般在 2.5mm—50mm之间,撑头孔需大于撑头4mm左右,撑头用黄牌铜或高碳铜制位,其尺寸选择范围见下表:设撑头长度C直径D螺丝直径M螺丝孔深度为H DSCREWL MH405060708090100120130150170200 25M1020√√√√√√√ 30 √√√√√√√ 35 √√√√√√√ 40M1224 √√√√√√√ 45 √√√√√√√ 50M1629 √√√√√√√ 60 √√√√√√ 80 √√√√√√(52)收模内螺丝,原则上前模收于四个角上,螺丝中心离钢料边10mm,后模为方便走运水螺丝要朝模料中间收,但又不可以收在胶位底下,一般用Φ5/16”而收限条(GIB)之螺丝视行位太小,限条宽条选用Φ1/2”.Φ5/16”或Φ3/8”螺丝;(53)回程弹弓:模胚阔度在250mm(包括250mm)以下利用Φ1”弹弓两根,模胚阔度在300mm以上应采用四根弹弓,视模具大小直径可取Φ1”,Φ1/4”,Φ1-Φ1/2”.所有弹弓内部要加直边,弹弓最大压缩量不可超过其自由长度的40%顶针板退到最后时,弹弓应处于压缩状态,其压缩量不应小于其自由长度的10%,较杯弹弓落直边,直径一般用Φ3/4”;(54)回针弹簧采用指定蓝牌弹簧,除设计特别要求外,不许使用其他弹弓孔应大于弹弓直径最小2mm左右,B板深订15—20mm;(55)入水水口能作圆形时必须作成圆形,直径一般取Φ4mm-Φ7mm水口可以取到Φ3mm以下,当模具有推板或为细水口模时,由于入水水口不可开在推板或水口板上,水口必须作成V字形,单边应有2.5—5度啤把底部倒圆角,深度约等于最大宽度的三分之二,如果水口有分支,主水口与分水口不可以一样粗,分水口应比主水口细,以利于注塑压力的传递,在不影响啤塑前提下,水口应尽可能作小些,并且由于水口太细而影响到啤塑时,加大水口很容易而改细水口却很难,当成品需要电镀时,应作辅助流道,流道把成品连成一体,直径一般为Φ4mm、Φ2mm浇口Φ1mm;(56)T入水点数:入水点数以决于熔料流程C力制品胶位原度TM比值,一般每个入水点的控制数C/T=50—80任何情况下,一个水点的L/T值不得大于100,具体入水点数,还得按制品形状,胶料熔融后的粘滞度等因素加以调整;(57)顶棍孔按模大小或图纸尺寸钻直径 1—二分之一,试按客户提供的资料加工;(58)推板与镶件啤把配位斜度一般5度—10度,本公司一律7度;(59)模图SECTION VIEW的画法:完整模图应有两个,SECTION VIEW(剖面)模向、纵向各一个,一般模向SECTI ON VIEM剖导边,螺丝、纵向SECTION VIEW审回针中托司,唧咀,弹弓属于模胚的零件只画一次即可,撑头及顶针可以不画足,视图而整洁而定,即是撑头,顶针、回针、弹弓在图面上不可交杂一起,不可避免时可各画一半或干脆不画撑头或顶针,但不可使图面看起来过于空旷,应画多些撑头或顶针使图纸看起来有内容,模图在电脑里摆放应该是:后模图在左,前模图在右,侧视图一个在后模正下方,一个在前模图的右边,我们从电脑里调出一个标准模胚,它的摆放位置是标准的摆放位置。