激光钻孔HDI板品质检查规范方案

激光钻孔HDI板品质检查规范方案

文件撰写及修订履历1.0 目的规范激光钻孔HDI板的各流程检验标准和运作流程。

保证HDI板各流程的品质。

2.0 范围:适用于崇达多层线路板有限公司的激光钻孔板的品质控制和检验。

3.0 职责:3.1 研发部负责编制并修改该文件。

本文为《盲埋孔(HDI)板制作能力及设计规范手册》的次级文件,如存在冲突,则以《盲埋孔(HDI)板制作能力及设计规范手册》内容为准。

3.2 品质部负责执行并监控该规范的使用3.3 生产部负责按照此规范的规定进行作业3.4 文控负责该文件的编号并进行归档4.0 作业内容:4.1 CAM资料/菲林检查4.1.1 检查规定4.1.2 检查标准4.1.2.1 内层有激光钻孔对位标靶标,与该激光钻孔对位标靶点对应的其他层位置要掏空;4.1.2.2 标靶必须距离最后一次外围粗锣板边6mm以上;4.1.2.3 内层要做激光盲孔检查矩阵PAD, PAD比激光盲孔直径大0.15mm(不含补偿);4.1.2.4 激光盲孔底PAD比激光盲孔直径通常大0.25-0.30mm,最小0.15mm(但需评审);4.1.2.5 底铜H oz板的盲孔开窗,蚀刻盲孔开窗直径比激光盲孔的直径大0.10mm,公差为+/-0.01mm,MI中需要注明;4.1.2.6 底铜1 oz板的盲孔开窗,蚀刻盲孔开窗直径比激光盲孔的直径大0.15mm,公差为+/-0.02mm,MI中需要注明;4.1.2.7 除绿油工序以外,内、外层所有菲林需要做CCD菲林;4.1.2.8 有盘中孔的板,原则上要做填孔电镀;客户要求做填平工艺的板,要做填孔电镀;如不明确,则问客确认是否需填孔电镀填平。

4.1.2.9 镀孔菲林开窗要比盲孔开窗直径单边大0.10mm(即,不含补偿,镀孔菲林开窗要比激光盲孔直径大0.15mm);4.2 内层(和外层)激光盲孔开窗4.2.2 检查标准4.2.2.1 盲孔开窗菲林、镀孔菲林全部需要使用CCD 菲林; 4.2.2.2 菲林图形在板上必须完整; 4.2.2.3 盲孔开窗菲林需要全部封边; 4.2.2.4 贴膜时干膜距离板边3mm ;4.2.2.5 盲孔开窗蚀刻必须做首板,检查盲孔开窗直径(注意公差:H oz 底铜:±0.01mm ;1oz 底铜±0.02mm ); 4.2.2.6首板切对角的盲孔矩阵,检查盲孔开窗与内层底PAD 的层间对位,要求盲孔开窗的直径必须在底PAD 直径的范围内。

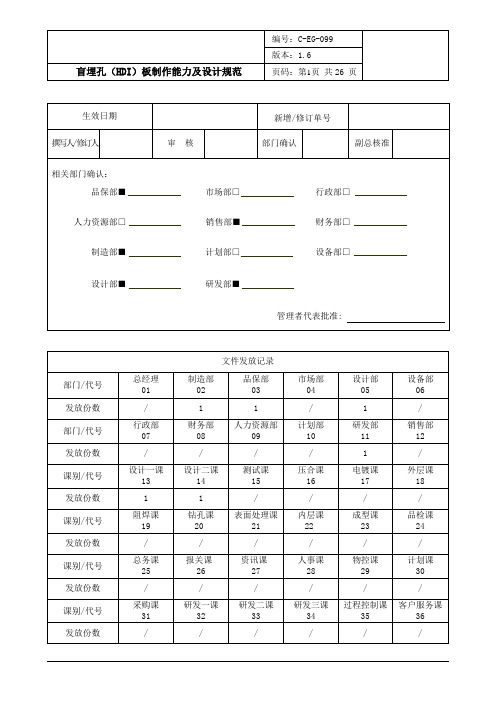

盲埋孔(HDI)板制作能力及设计规范

文件撰写及修订履历目录1.0 目的:制订我司盲埋孔(HDI)板的流程及设计规范。

2.0 范围:适用于我司“3+N+3”以内的盲埋孔(HDI)板的制作。

3.0 职责:研发部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及内层菲林进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

市场部:根据此文件的能力水平接订单,及向客户展示本公司的制作能力;收集客户的需求,及时向研发部反馈市场需求信息。

4.0 指引内容:4.1 盲埋孔“阶数”的定义:表示其激光盲孔的堆迭次数(通常用“1+N+1”、“2+N+2”、“3+N+3”等表示)、或某一层次的最多压合次数、或前工序(含:内层→压合→钻孔)循环次数,数值最大的项目则为其阶数。

4.2 盲埋孔“次数”的定义:表示一款盲埋孔(HDI)板的压合结构图中所包含的机械钻盲埋孔次数和激光钻盲埋孔次数的总和(如同一次压合后的两面均需激光钻孔,则按盲埋两次计。

但计算钻孔价钱时只按一次激光钻孔的总孔数或一次钻孔的最低消费计)。

4.3 盲埋孔“阶数”和盲埋孔“次数”的示例:4.3.1 纯激光钻孔的双向增层式叠孔盲埋孔(HDI)板结构图示例盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 3阶数表示法1+2+1 阶数表示法2+2+2 阶数表示法3+2+3盲埋孔次数 2 盲埋孔次数 4 盲埋孔次数 64.3.2 简单混合型的双向增层式盲埋孔(HDI)板结构图示例(激光盲孔为叠孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 3 阶数表示法1+2+1 阶数表示法2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 5 盲埋孔次数74.3.3简单混合型的双向增层式盲埋孔(HDI)板结构图示例(激光盲孔为错位孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 3 阶数表示法1+2+1 阶数表示法2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 5 盲埋孔次数74.3.4复杂混合型的双向增层式盲埋孔(HDI)板结构图示例(激光盲孔同时有叠孔和错位孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 3 阶数表示法1+2+1 阶数表示法2+2+2 阶数表示法3+2+34.3.5 纯机械钻孔的盲埋孔次数结构图示例PPPP芯板PP芯板PP芯板PP芯板PPPP芯板PP芯板PP芯板PP芯板PP PP芯板PP芯板PP芯板PP芯板盲埋孔阶数 1 盲埋孔阶数 1 盲埋孔阶数 1 盲埋孔次数 1盲埋孔次数2盲埋孔次数34.3.6纯机械钻孔的双核双向增层式盲埋孔阶数结构图示例(含假层设计)PP芯板PP PP PPPPPP芯板芯板PP芯板PP PP PP芯板PP芯板PP PP芯板PP PP PP芯板PP芯板PP盲埋孔阶数 2 盲埋孔阶数 2 盲埋孔阶数 3 盲埋孔次数 3盲埋孔次数5盲埋孔次数64.3.7纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例芯板芯板PPPP芯板PP芯板PPPP芯板PP芯板芯板芯板PP芯板PP芯板PP芯板PP芯板芯板芯板PP芯板PP盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 34.3.8纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例盲埋孔阶数 3盲埋孔次数 64.3.9复杂混合型的双向增层式盲埋孔板结构图示例1盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 3 阶数表示法1+2+1 阶数表示法2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 6 盲埋孔次数94.3.10复杂混合型的双向增层式盲埋孔板结构图示例2盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数 3 盲埋孔次数 3 盲埋孔次数 6 盲埋孔次数94.4 盲埋孔板的制作难度系数表:备注: 1)上表中的难度系数为基于相同层次相同材料无任何盲埋孔时的普通板的难度提升值2)盲埋孔板的制作难度系数 = 盲孔阶数难度系数 + 盲孔次数难度系数3)如同时存在激光钻盲孔和机械钻盲孔,其制作难度系数 = 激光钻盲孔 + 机械钻盲孔4)如树脂塞孔的通孔需做成“Via-in-PAD”设计,需单独再增加15%的难度系数5)如存在小于0.10mm的薄芯板电镀,每张芯板分别需单独再增加5%的难度系数4.5 制作流程界定:2)表格中打“*”的,表示是可选择的步骤,或者当前面的副流程执行该步骤时、则后面相关某步骤可不执行。

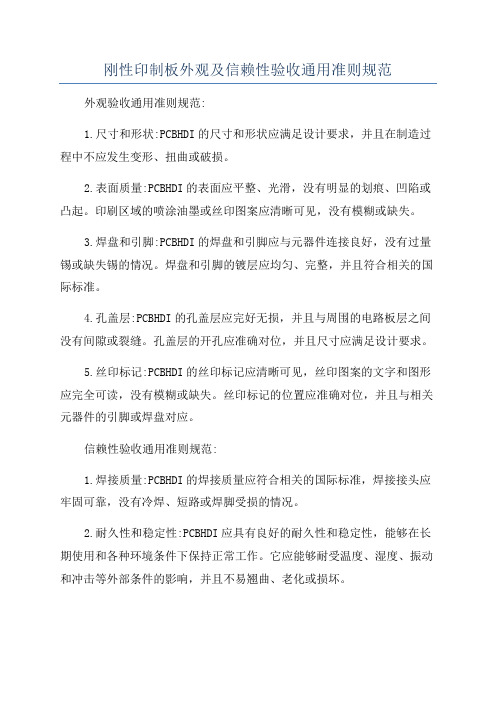

刚性印制板外观及信赖性验收通用准则规范

刚性印制板外观及信赖性验收通用准则规范外观验收通用准则规范:1.尺寸和形状:PCBHDI的尺寸和形状应满足设计要求,并且在制造过程中不应发生变形、扭曲或破损。

2.表面质量:PCBHDI的表面应平整、光滑,没有明显的划痕、凹陷或凸起。

印刷区域的喷涂油墨或丝印图案应清晰可见,没有模糊或缺失。

3.焊盘和引脚:PCBHDI的焊盘和引脚应与元器件连接良好,没有过量锡或缺失锡的情况。

焊盘和引脚的镀层应均匀、完整,并且符合相关的国际标准。

4.孔盖层:PCBHDI的孔盖层应完好无损,并且与周围的电路板层之间没有间隙或裂缝。

孔盖层的开孔应准确对位,并且尺寸应满足设计要求。

5.丝印标记:PCBHDI的丝印标记应清晰可见,丝印图案的文字和图形应完全可读,没有模糊或缺失。

丝印标记的位置应准确对位,并且与相关元器件的引脚或焊盘对应。

信赖性验收通用准则规范:1.焊接质量:PCBHDI的焊接质量应符合相关的国际标准,焊接接头应牢固可靠,没有冷焊、短路或焊脚受损的情况。

2.耐久性和稳定性:PCBHDI应具有良好的耐久性和稳定性,能够在长期使用和各种环境条件下保持正常工作。

它应能够耐受温度、湿度、振动和冲击等外部条件的影响,并且不易翘曲、老化或损坏。

3.电性能:PCBHDI的电性能应符合设计要求,能够提供稳定和可靠的电气连接。

它应具有低的电阻、电感和串扰,并且能够保持信号传输的准确性和完整性。

4.材料质量:PCBHDI所使用的材料应符合相关的国际标准,具有良好的质量和可靠性。

材料不应有问题,如气泡、裂纹、杂质或变色等。

总结起来,刚性印制板(PCBHDI)的外观和信赖性验收通用准则规范包括尺寸和形状、表面质量、焊盘和引脚、孔盖层、丝印标记等方面的要求。

这些准则和规范的遵循可以确保PCBHDI的质量和可靠性,提高其在电子产品中的应用性能。

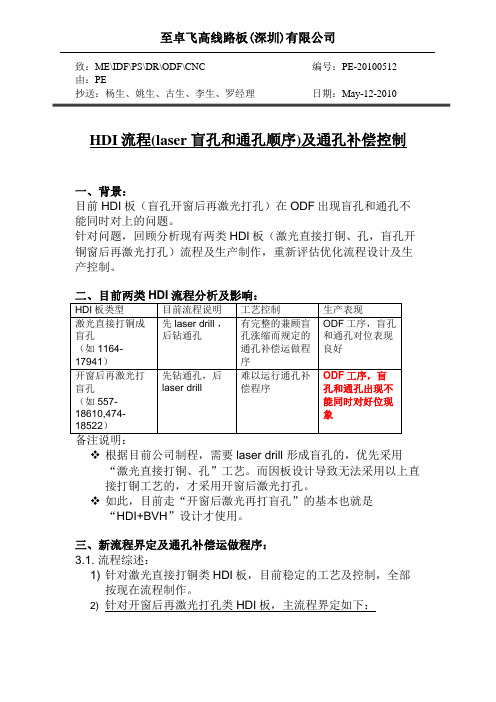

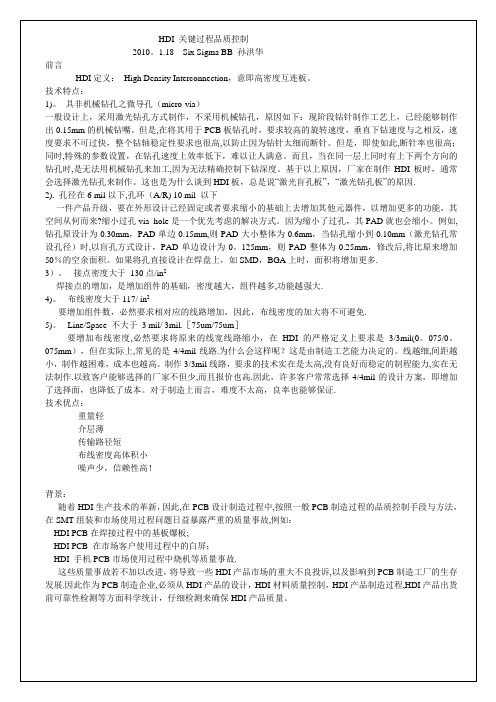

HDI流程(laser 盲孔和通孔顺序)及通孔补偿控制

HDI流程(laser 盲孔和通孔顺序)及通孔补偿控制一、背景:目前HDI板(盲孔开窗后再激光打孔)在ODF出现盲孔和通孔不能同时对上的问题。

针对问题,回顾分析现有两类HDI板(激光直接打铜、孔,盲孔开铜窗后再激光打孔)流程及生产制作,重新评估优化流程设计及生产控制。

❖根据目前公司制程,需要laser drill 形成盲孔的,优先采用“激光直接打铜、孔”工艺。

而因板设计导致无法采用以上直接打铜工艺的,才采用开窗后激光打孔。

❖如此,目前走“开窗后激光再打盲孔”的基本也就是“HDI+BVH”设计才使用。

三、新流程界定及通孔补偿运做程序:3.1. 流程综述:1) 针对激光直接打铜类HDI板,目前稳定的工艺及控制,全部按现在流程制作。

2) 针对开窗后再激光打孔类HDI板,主流程界定如下:•压板→钻孔(锣板边,及钻内层LDI盲孔开窗用的对位孔)→板面除胶→内层干膜(盲孔开窗)→内层蚀板→内层蚀检→激光钻孔→钻孔(钻通孔)→沉铜→正常流程•而针对“板面除胶”工艺环节按以下选择调整:选择条件流程设计副流程机械盲孔采用“VOP塞孔”--板面除胶--副流程机械盲孔采用“VOP塞孔”,依据副流程铜厚,在主流程有减铜需求--板面除胶→减铜(减铜到xxx mil)副流程机械盲孔采用“压板树脂填孔”--沉铜(板面除胶,沉铜检查)--副流程机械盲孔采用“压板树脂填孔”依据副流程铜厚,在主流程有减铜需求--沉铜(板面除胶,沉铜检查)→减铜(减铜到xxx mil)--其它/3.2.通孔补偿运做控制要求:HDI板类型流程说明通孔补偿运做控制程序激光直接打铜成盲孔先laser drill,后钻通孔开窗后再激光打盲孔先laser drill,后钻通孔。

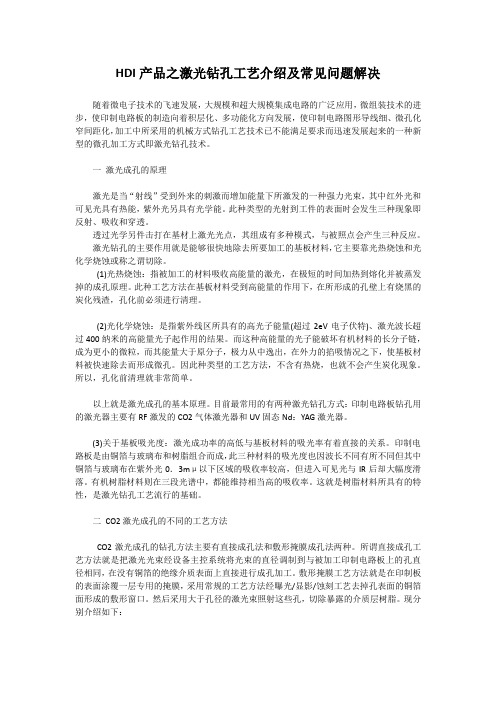

HDI产品之激光钻孔工艺介绍及常见问题解决

HDI产品之激光钻孔工艺介绍及常见问题解决随着微电子技术的飞速发展,大规模和超大规模集成电路的广泛应用,微组装技术的进步,使印制电路板的制造向着积层化、多功能化方向发展,使印制电路图形导线细、微孔化窄间距化,加工中所采用的机械方式钻孔工艺技术已不能满足要求而迅速发展起来的一种新型的微孔加工方式即激光钻孔技术。

一激光成孔的原理激光是当“射线”受到外来的刺激而增加能量下所激发的一种强力光束,其中红外光和可见光具有热能,紫外光另具有光学能。

此种类型的光射到工件的表面时会发生三种现象即反射、吸收和穿透。

透过光学另件击打在基材上激光光点,其组成有多种模式,与被照点会产生三种反应。

激光钻孔的主要作用就是能够很快地除去所要加工的基板材料,它主要靠光热烧蚀和光化学烧蚀或称之谓切除。

(1)光热烧蚀:指被加工的材料吸收高能量的激光,在极短的时间加热到熔化并被蒸发掉的成孔原理。

此种工艺方法在基板材料受到高能量的作用下,在所形成的孔壁上有烧黑的炭化残渣,孔化前必须进行清理。

(2)光化学烧蚀:是指紫外线区所具有的高光子能量(超过2eV电子伏特)、激光波长超过400纳米的高能量光子起作用的结果。

而这种高能量的光子能破坏有机材料的长分子链,成为更小的微粒,而其能量大于原分子,极力从中逸出,在外力的掐吸情况之下,使基板材料被快速除去而形成微孔。

因此种类型的工艺方法,不含有热烧,也就不会产生炭化现象。

所以,孔化前清理就非常简单。

以上就是激光成孔的基本原理。

目前最常用的有两种激光钻孔方式:印制电路板钻孔用的激光器主要有RF激发的CO2气体激光器和UV固态Nd:YAG激光器。

(3)关于基板吸光度:激光成功率的高低与基板材料的吸光率有着直接的关系。

印制电路板是由铜箔与玻璃布和树脂组合而成,此三种材料的吸光度也因波长不同有所不同但其中铜箔与玻璃布在紫外光0.3mμ以下区域的吸收率较高,但进入可见光与IR后却大幅度滑落。

有机树脂材料则在三段光谱中,都能维持相当高的吸收率。

高密度PCB(HDI)检验标准

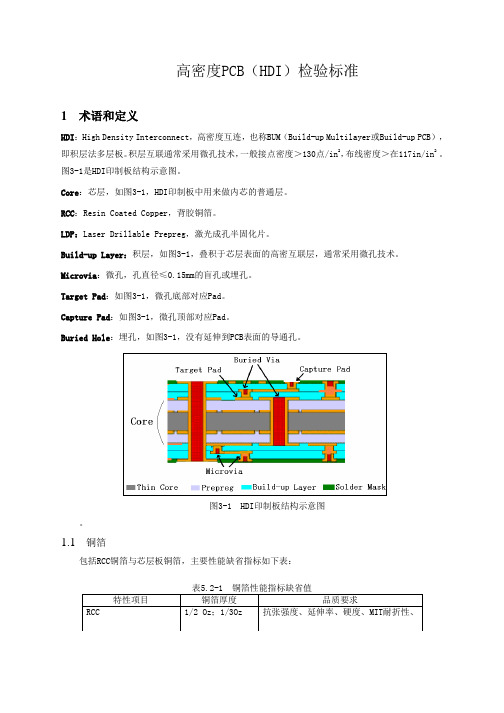

高密度PCB(HDI)检验标准1 术语和定义HDI:High Density Interconnect,高密度互连,也称BUM(Build-up Multilayer或Build-up PCB),即积层法多层板。

积层互联通常采用微孔技术,一般接点密度>130点/in2,布线密度>在117in/in2。

图3-1是HDI印制板结构示意图。

Core:芯层,如图3-1,HDI印制板中用来做内芯的普通层。

RCC:Resin Coated Copper,背胶铜箔。

LDP:Laser Drillable Prepreg,激光成孔半固化片。

Build-up Layer:积层,如图3-1,叠积于芯层表面的高密互联层,通常采用微孔技术。

Microvia:微孔,孔直径≤0.15mm的盲孔或埋孔。

Target Pad:如图3-1,微孔底部对应Pad。

Capture Pad:如图3-1,微孔顶部对应Pad。

Buried Hole:埋孔,如图3-1,没有延伸到PCB表面的导通孔。

图3-1 HDI印制板结构示意图。

1.1铜箔包括RCC铜箔与芯层板铜箔,主要性能缺省指标如下表:1.2金属镀层微孔镀铜厚度要求:表5.3-1 微孔镀层厚度要求2 尺寸要求本节描述HDI印制板的尺寸精度的特别要求,包括板材、导线、孔等。

尺度特性需用带刻度的≥30倍的放大系统作精确的测量和检验。

2.1板材厚度要求及公差2.1.1积层厚度要求及公差缺省积层介质为65~80um的RCC,压合后平均厚度≥40um,最薄处≥30um。

2.2导线公差导线宽度以线路底部宽度为准。

其公差要求如下表所示:表6.2-1 导线精度要求2.3孔径公差表6.3-1 孔径公差要求图6.3-1 微孔孔径示意图2.4微孔孔位微孔允许与Target Pad及Capture Pad相切,但不允许破盘。

图6.4-1 微孔孔位示意图3 结构完整性要求结构完整性要求需在热应力(Thermal stress)试验后进行,热应力试验方法:依据IPC-TM-650-2.6.8条件B进行。

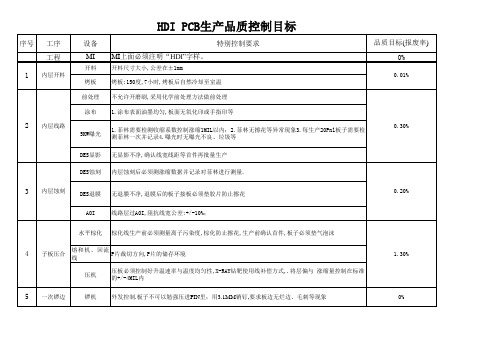

HDI板各 工序品质控制目标

4

子板压合

熔和机、回流 P片裁切方向,P片的储存环境 线 压机 压板必须控制好升温速率与温度均匀性,X-RAY钻靶使用线补偿方式,.将层偏与 涨缩量控制在标准 的+/-4MIL内 外发控制.板子不可以勉强压进PIN里;用3.1MM销钉,要求板边无烂边、毛刺等现象

1.30%

5

一次锣边

锣机

0%

6

ห้องสมุดไป่ตู้

埋孔钻孔

PCB生产品质控制目标 HDI PCB生产品质控制目标

序号 工序 工程 1

内层开料 烤板 前处理 涂布 烤板:150度,7小时,烤板后自然冷却至室温 不允许开磨刷,采用化学前处理方法做前处理 1.涂布表面油墨均匀,板面无氧化印或手指印等 1.菲林需要检测收缩系数控制涨缩1MIL以内;2.菲林无擦花等异常现象3.每生产20Pnl板子需要检 测菲林一次并记录4.曝光时无曝光不良、垃圾等 无显影不净,确认线宽线距等首件再批量生产 内层蚀刻后必须测涨缩数据并记录对菲林进行测量. 0.20% 0.30%

设备 MI

开料

特别控制要求 MI上面必须注明“HDI”字样。

开料尺寸大小,公差在±1mm

品质目标(报废率) 0%

0.01%

2

内层线路 5KW曝光

DES显影 DES蚀刻

3

内层蚀刻

DES退膜 AOI 水平棕化

无退膜不净,退膜后的板子接板必须垫胶片防止擦花 线路层过AOI,阻抗线宽公差:+/-10%; 棕化线生产前必须测量离子污染度,棕化防止擦花,生产前确认首件,板子必须垫气泡沫

钻机

外发控制.根据压合测量数据拉伸钻带,钻相交孔需要调整钻孔参数保证不偏孔,使用硬质垫木板

0.15%

高度PCB(HDI)检验标准

Q/DKBA 华为技术企业技术标准Q/DKBA-2004代替Q/DKBA-2003高密度PCB〔HDI〕检验标准2004年11月16日公布2004年12月01日实施华为技术HuaweiTechnologiesCo.,Ltd.版权所有侵权必究Allrightsreserved目次前言本标准的其他系列标准:Q/DKBA3178.1刚性PCB检验标准Q/DKBA3178.3柔性印制板〔FPC〕检验标准与对应的国际标准或其他文件的一致性程度:本标准对应于“IPC-6016QualificationandPerformanceSpecificationforHighDensityInterconnect(HDI)Laye rsorBoards〞。

本标准和IPC-6016的关系为非等效,要紧差异为:依照华为公司实际需求对局部内容做了补充、修改和删除。

标准代替或作废的全部或局部其他文件:Q/DKBA3178.2-2003高密度PCB(HDI)检验标准与其他标准或文件的关系:上游标准Q/DKBA3061?单面贴装整线工艺能力?Q/DKBA3062?单面混装整线工艺能力?Q/DKBA3063?双面贴装整线工艺能力?Q/DKBA3065?选择性波峰焊双面混装整线工艺能力?DKBA3126?元器件工艺技术标准?Q/DKBA3121?PCB基材性能标准?下游标准PCBA板材外表外看检验标准?Q/DKBA3128?PCB工艺设计标准?与标准前一版本相比的升级更改的内容:相关于前一版本的变化是修订了RCC材料厚度及公差要求、微孔及埋孔孔径公差要求、镀铜厚度、热冲击条件等,增加了微孔形貌、积层被蚀厚度要求等。

本标准由工艺委员会电子装联分会提出。

本标准要紧起草和解释部门:工艺根底研究部本标准要紧起草专家:工艺技术治理部:居远道〔24755〕,业务部:成英华〔19901〕本标准要紧评审专家:工艺技术治理部:周欣〔1633〕、王界平〔7531〕、曹曦〔16524〕、张寿开〔19913〕、李英姿〔0181〕、张源〔16211〕、黄明利〔38651〕,业务部:丁海幸〔14610〕,采购策略中心:蔡刚〔12021〕、张勇〔14098〕,物料品质部:宋志锋〔38105〕、黄玉荣〔8730〕,互连设计部:景丰华〔24245〕、贾荣华〔14022〕,制造技术研究部总体技术部:郭朝阳〔11756〕本标准批准人:吴昆红本标准所替代的历次修订情况和修订专家为:高密度PCB〔HDI〕检验标准1范围1.1范围本标准是Q/DKBA3178?PCB检验标准?的子标准,包含了HDI制造中碰到的与HDI印制板相关的外看、结构完整性及可靠性等要求。

高度PCB(HDI)检验标准

Q/DKBA 华为技术企业技术标准Q/DKBA3178.2-2004代替Q/DKBA3178.2-2003高密度PCB(HDI)检验标准2004年11月16日发布 2004年12月01日实施华为技术有限公司Huawei Technologies Co., Ltd.所有侵权必究All rights reserved目次前言 (4)1围 (6)1.1围 (6)1.2简介 (6)1.3关键词 (6)2规性引用文件 (6)3术语和定义 (6)4文件优先顺序 (7)5材料要求 (7)5.1板材 (7)5.2铜箔 (7)5.3金属镀层 (8)6尺寸要求 (8)6.1板材厚度要求及公差 (8)6.1.1芯层厚度要求及公差 (8)6.1.2积层厚度要求及公差 (8)6.2导线公差 (8)6.3孔径公差 (8)6.4微孔孔位 (9)7结构完整性要求 (9)7.1镀层完整性 (9)7.2介质完整性 (9)7.3微孔形貌 (9)7.4积层被蚀厚度要求 (10)7.5埋孔塞孔要求 (10)8其他测试要求 (10)8.1附着力测试 (10)9电气性能 (11)9.1电路 (11)9.2介质耐电压 (11)10环境要求 (11)10.1湿热和绝缘电阻试验 (11)10.2热冲击(Thermal shock)试验 (11)11特殊要求 (11)12重要说明 (11)前言本标准的其他系列规:Q/DKBA3178.1 刚性PCB检验标准Q/DKBA3178.3 柔性印制板(FPC)检验标准与对应的国际标准或其他文件的一致性程度:本标准对应于“IPC-6016 Qualification and Performance Specification for High Density Interconnect(HDI) Layers or Boards”。

本标准和IPC-6016的关系为非等效,主要差异为:依照华为公司实际需求对部分容做了补充、修改和删除。

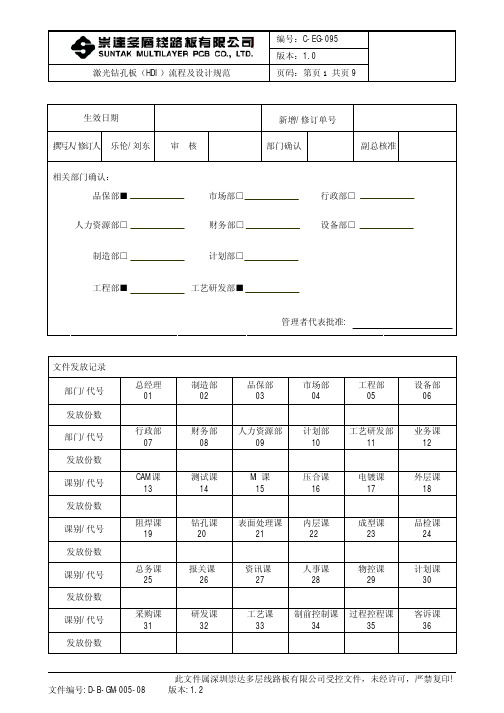

激光钻孔板(HDI)流程及设计规范2

对孔的外围分别有一个比其孔径单边大 3mil 圆环,具体图形如下:

3mil

3mil

6mil

¢2.0mm

说明:上述图中兰色部份(3mil 的圆环)在黄菲林上是透明的,用于检查对位情况。

3)为防止盲孔开窗菲林用反,须有防呆设计, 将其中一个 CCD 对位孔和一组盲孔对位检查孔偏 移 5.0mm;板边菲林需有层标示、板型号等的文字标记,这样菲林用错面时会立刻被发现。

此文件属深圳崇达多层线路板有限公司受控文件,未经许可,严禁复印! 版本:1.2

激光钻孔板(HDI)流程及设计规范

编号:C-EG-095 版本:1.0 页码:第页 6 共页 9

说明:

1)上图中的大圆点(红色)为 CCD 对位孔;小的圆点(绿色排状孔)为盲孔对位检查孔。

2)盲孔对位检查孔分布在板的四个角,每个角分别有 4 个¢2.0mm 孔, 此 4 个孔为排状。每个

Yes

图形镀铜

Yes

外层蚀刻

Yes

外层 AOI

Yes

丝印阻焊

Yes

丝印字符

Yes

表面处理

Yes

成型

Yes

电测试

Yes

编号:C-EG-095 版本:1.0 页码:第页 4 共页 9

Yes

设定激光盲孔开窗的大小,板边层标识

Yes

Yes

确认是否漏开窗问题

Yes

Yes

Yes

Yes

Yes

通孔和盲孔同时对位,控制方法见后

4.3.5 外层激光盲孔的对位检查孔的设计要求: 4.3.5.1 为检验外层激光盲孔的对位情况,须在外层激光钻孔时在板边四角增加四个激光盲孔列阵(10*10

个),此列阵的孔采用 Daisy-Chain 的设计,用导线连接起来,盲孔设计见以下:

HDI制作说明及重点

4.压合好的板子在冷却到室温后测量涨缩值,同批板控制在3mil范围,如果超过需要分批管控

1.介质层厚度

2.板厚均匀性

3.板面品质

4.涨缩值

RCC

外层机械

钻孔

1.四孔设pin,钻出板边曝光用对位孔

2.首板用X-RAY检查涨缩

1.孔壁粗糙度

2.孔边毛刺

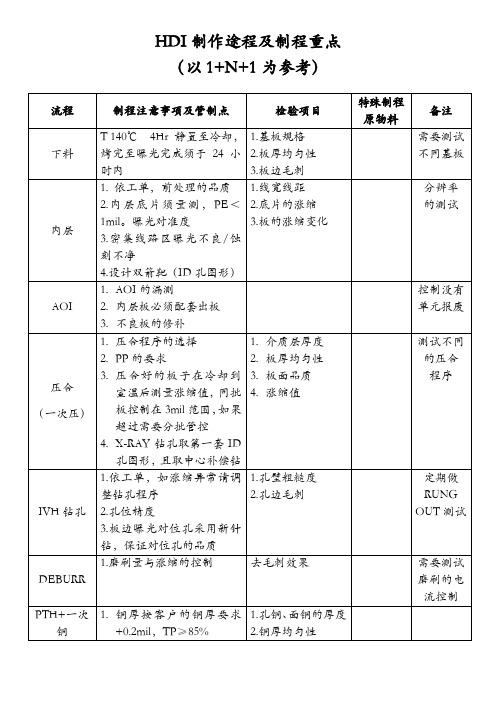

HDI制作途程及制程重点

(以ቤተ መጻሕፍቲ ባይዱ+N+1为参考)

流程

制程注意事项及管制点

检验项目

特殊制程原物料

备注

下料

T 140℃4Hr静置至冷却,烤完至曝光完成须于24小时内

1.基板规格

2.板厚均匀性

3.板边毛刺

需要测试不同基板

内层

1.依工单,前处理的品质

2.内层底片须量测,PE<1mil。曝光对准度

3.密集线路区曝光不良/蚀刻不净

Conformal mask

1.开窗底片测量涨缩,超过2MIL须重出底片

2.每批检查2片首板,用AOI检查是否漏孔/多孔

1.MASK曝光对准度

2.铜窗大小

HT-310或H-920S

流程

制程注意事项及管制点

检验项目

特殊制程原物料

备注

Conformal mask

3.每批检查2片首板,用X-RAY检查开窗与内层PAD是否偏移,控制开窗孔与内层PAD不崩孔

3.需要测量涨缩

1.偏移量

杜邦W250或选化油墨

表面处理

1.一般金厚:3~5μ”

1.金镍的厚度

2.化金后防焊是否peeling

流程

制程注意事项及管制点

激光钻孔检验项目规范标准

外观<漏铜/蓝膜未尽/板角破损>不允许进料检验黑化板漏铜不允许进料检验倒角方向倒角方向需一致进料检验定位孔〔光学点质量目视检验光学点无污损/缺口/变型/蚀刻不全/批峰.进料检验进料切片检查〔PP 和面铜厚度材质类型与客户工单要求一致待搜集图片进料检验切片检验检验项目图片说明判定标准异常现象应对措施及处理方式适合的检验阶段多孔少孔无需图片不允许无需图片1.异常记录2.通知主管确认3.查看钻孔程序4.查看对位光学点是否有偏移5.查看机器是否有问题自主检验首片检验漏打记号孔不允许漏打记号孔1.检查程序是否OK2.补钻记号孔3.检查补钻的记号孔是否正确自主检验首片检验微孔与内层pad 对位不允许破出1.知会主管2开异常处理单,给客户确认是否继续生产自主检验首片检验量产检验孔钻穿下一层不允许底铜贯穿贯穿底铜 1.停线通知主管或客户确认2.检查能量及枪数是否正确3.确认内层铜垫与规格是否一致5.确认PP材质及厚度6.开异常处理单7.异常记录自主检验首片检验量产检验孔未透烧蚀不完全/残胶不允许1.立即停线2.查看机台参数〔能量、枪数等3.查看机器是否有问题4.通知主管确认自主检验首片检验量产检验开口孔径/连接孔径不符➢LDD<直接打铜>:开口孔径:最小直径 = 标准直径–13µm最大直径 = 标准直径+ 13 µm内层连接直径:FR4材料最小值为外直径的70~110 %RCC材料最小值为外直径的80~110 %1.通知主管确认2.检查参数设定〔能量、枪数、PP材质等3.确认PP厚度4.开异常通知单5.异常记录自主检验首片检验量产检验切片检验检验项目图片说明判定标准异常现象应对措施及处理方式适合的检验阶段开口孔径/连接孔径不符➢LW<开铜窗>:开口孔径:最小直径 = 标准直径–13µm最大直径 = 标准直径+ 13µm内层连接直径:FR4材料最小值为外直径的70~100 %RCC材料最小值为外直径的80~100 %1.通知主管确认2.检查参数设定〔能量、枪数、PP材质等3.确认PP厚度4.开异常通知单5.异常记录自主检验首片检验量产检验切片检验孔型不良真圆度=小值/大值真圆度>90%1.查看机台参数设定2.确认PP厚度3.开异常异常处理单4.检查机器是否有题5.通知主管确认自主检验首片检验量产检验XX孔偏偏破不允收1.下孔径在SPEC之内允收2.检查光学点是否有偏移,板子的涨缩值是否过大3.检查机器是否有问题自主检验首片检验量产检验漏钻不允许孔未钻 1.通知主管确认2.查看钻孔程序3.查看对位光学点是否有偏移4.查看机器是否有问题5.异常记录自主检验首片检验量产检验板面污染/刮伤不允许板面有氧化异物1.通知主管或客户确认2.开异常反馈单自主检验首片检验量产检验孔内侧蚀/碗状1. RCC最多为外直径的26%2. FR4最多为外直径的20%1.异常记录2.检查生产参数设定3停止生产并通知主管确认首片检验切片检验检验项目图片说明判定标准异常现象应对措施及处理方式适合的检验阶段孔壁粗糙度最大值: 20 µm1.重新校正能量2.检查其它生产参数设定3.异常记录4.停止生产并通知主管确认首片检验切片检验孔口塌陷Overhang<0.4milOverhang>0.4mil1.调整机台参数2.确认PP厚度及型号3.确认铜窗直径首片检验切片检验DrRX X八字孔不可以有8字孔出现8字孔1..通知主管2.异常记录报废分包出 货3.开异常通知单自主检验 首片检验 量产检验铜窗不良铜窗蚀刻完全 铜窗蚀刻不完全或变形-不允许1.停线通知主管或客户2.开异常反馈单进料检验自主检验首片检验 量产检验无底铜不允许无底铜 内层没有铜垫1.停线通知主管或客户确认2.查核异常造成原因3.开异常通知单/开异常反馈单自主检验 首片检验 量产检验附件二客戶來料首件生產自主檢驗OK轉包裝出貨IQC 檢驗通知業務和客戶NGNGOKOKIPQC 100%抽檢 OK NG通知現場停機確認并反饋主管通知現場停機確認并反饋主管底銅墊。

HDI-关键过程品质控制

压合后的铜箔厚度18um→减薄12um→减薄6—8um[激光孔能力要求],而在PTH工序又将微蚀刻1-2um,因此部分面铜将蚀刻掉,出现分层,如下实物不良缺陷图片:

问题改善:

将棕化减铜厚度工艺控制到8—9。

5um ,并对每一批板的铜厚度的首尾件必须进行18点铜厚检测,保证在经过PTH后底铜厚度大于6um以上,使铜箔层不出现分层问题。

2。

2 从工艺工程设计角度分析之一是:

压合铜箔厚度的选择和底材料类别,压合厚度铜箔的和底材料厚度与附着力的关系也必须是考量的重要因素之一。

例如:下面使用不同铜箔厚度相同产品的铜与基材结合拉力试验分析:

MOTOROLA P/N #1 MOTOROLA P/N #2

NO。

备注:外层底铜为18um 备注:外层底铜为12um FR4 CAF(18um)HF(18um)FR4 CAF(12um) HF(12um)

1 1。

65 1.23 1。

27 1。

25

2 1。

90 1。

34 1。

36 1.12

3 1。

59 1。

25 1。

46 1.22

4 1.69 1。

3

5 1。

40 1。

12

5 1。

63 1。

42 1。

31 1.24

6 1.61 1。

29 1。

39 1.14

7 1.52 1。

22 1。

36 1.12

底铜厚度只剩下:4-5um 底铜厚度只剩下:4-5um 底铜厚度只剩下:2-3um。

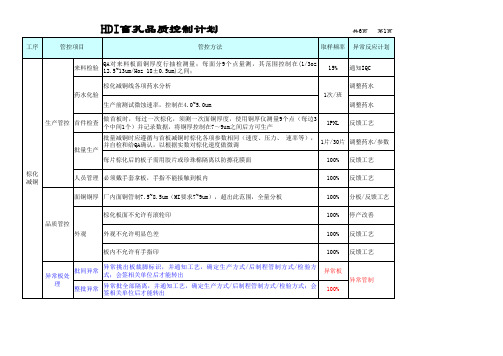

HDI盲孔管制计划 Rev 2.0

异常板处 理

异常批全部隔离,并通知工艺,确定生产方式/后制程管制方式/检验方式;会签 整批异常 相关单位后才能转出

HDI盲孔品质控制计划

工序 管控项目 管控方法 环境温湿度:温度:22±3℃ 、湿度:35-75% 生产前检 确认设备的精度校正(≤0.01mm )、能量测试(在标准值±5 ℅内)、 气压 查 (6~8Kg)、真空台面(-3~-13 KPA)、负压(-1~-3KPA)方可以生产 检查MI流程单介层厚度和镭射孔径大小,选择最佳的镭射参数; 不能自行选择相近参数生产 每机每轴生产前必须做首件 首件检查 检查项目及判断标准见附件 生产管控 批量生产 镭射 批间异常 镭射钻孔时,在PNL板边增加生产机台号,加工轴,以利异常追踪 异常挑出板裁脚标识,并通知工艺,确定生产方式/后制程管制方式/检验方式; 会签相关单位后才能转出 100% 100% 100% 加工过程中自检&QA抽检,检验方法同首件检查 100% 取样频率 随时 100% 100% 1片

共6页

第5页

异常反应计划

外层

可靠性测试

1Set/批

反馈工艺

工序

管控项目

管控方法

取样频率 生产管制 1片/批 20%/批

异常反应计划 调整投板 反馈主管/工艺 反馈主管/工艺

进板方式 焊盘上有盲孔、或盲孔比较多的一面朝下投板;阴阳排版无要求 防焊 显影 生产管控 首件检查 抽检 显影首件板用放大镜均匀检查PNL上的9个位置点,不允许盲孔内残留油墨;出现 异常时,调整显影点或曝光能量 批量生产板,抽检盲孔内无油墨残留,才可投后烤

共6页

第1页

异常反应计划 通知IQC 调整药水 调整药水 反馈工艺

批量生产

批量减铜时应遵循与首板减铜时棕化各项参数相同(速度、压力、 速率等), 1片/30片 调整药水/参数 并自检和给QA确认,以根据实数对棕化速度做微调 每片棕化后的板子需用胶片或珍珠棉隔离以防擦花膜面 100% 100% 100% 100% 100% 100% 异常板 异常管制 100% 反馈工艺 反馈工艺 分板/反馈工艺 停产改善 反馈工艺 反馈工艺

PCB(HDI)进料检验规范rev010612

PCB(HDI)进料检验规范rev010612⽬次1.⽬的 (2)2.範圍 (2)3.權責 (2)4.名詞定義 (2)4.1各種術語及定義 (2)4.2缺點定義 (2)4.3檢驗⼯具 (2)4.4判定⼯具 (2)5.參考⽂件 (2)6.檢驗作業規定 (3)6.1抽樣計劃 (3)6.2檢驗⼯具 (3)6.3檢驗準備 (3)6.4檢驗項⽬ (3)6.5規範引⽤順序 (4)6.6備註 (4)6.7缺點判定標準 (8)6.7.1線路 (8)6.7.2孔 (10)6.7.3焊墊 (13)6.7.4防焊 (16)6.7.5塞孔 (19)6.7.6⽂字/符號 (20)6.7.7⾦⼿指(G/F) (20)6.7.8板彎/板翹/板厚 (22)6.7.9成型、V-Cut (23)6.7.10鍍層/Finish厚度 (23)6.7.11外箱包裝 (24)6.7.12其他 (25)表⼀PCB檢驗項⽬分類表 (5)表⼆PCB出貨檢驗報告項⽬表 (6)⽬的:依制定之「PCB(HDI)進料檢驗規範」作為進料檢驗作業之規格及品質依據,以確保供應商之材料品質⽔準。

2.範圍:凡本公司之供應商所提供之PCB材料均適⽤此規範。

3.權責:供應商負責提供合乎規格及品質之材料,進料檢驗單位負責材料允收之判定。

4.名詞定義:4.1各種術語及定義:請參照IPC-T-50H與IPC-6016。

4.2缺點定義:4.1.1嚴重缺點(CR):指對使⽤者、維修或依賴該產品之個⼈,有發⽣危險或不安全結果之缺點。

4.1.2主要缺點(MA):指嚴重缺點以外之缺點,其結果可能會導致故障,或在實質上減低產品之使⽤性能,以致不能達成期望和⽬的。

4.1.3次要缺點(MI):指產品之使⽤性,在實質上不致減低其期望和⽬的,或雖與已設定之標準有所差異,但在產品之使⽤與操作效⽤上,並無多⼤影響。

4.3檢驗⼯具:檢驗員實施檢驗時所使⽤之⼯具。

4.4判定⼯具:當檢驗員實施檢驗時,若發現爭議時,⽤以判斷之⼯具。

HDI PCB激光钻孔PFMEA分析范例

编制日期Pepare date:内容版本content Version:2018/1/31采取的措施action adopted S O DRPN7激光能量不足Laser energyshortage2每4H校准一次激光能量calibrate the laserenergy every 4H设备自带能量校准Equipment self -carried energycalibration342无none6温湿度超标Temperatureand humidityexceedstandard2温度:22±3℃湿度:55%±10%temperature:22±3℃humidity:55%±10%温湿度计hygrothermograph336无none7棕化擦花Brown layer isscratched2首件测铜厚时检查外观Check appearance whenmeasuring FA copperthickness目视visual456擦花的板5m/min速度返棕化一次To brownish thescratched boardonce more with5m/min关键日期KeyDate:FMEA-LD-01/Potential Failure Mode and Effect Analysis过程潜在失效模式及后果分析(PFMEA)编制Prepareby:审批Approvalby:2016/11/28B0项目Item:HDI PCB 类型Type:PCBFMEA编号FMEANo.:潜在失效起因/机理potential failurecause/mechanism频度O现行过程控制预防current processcontrol method现行过程控制探测currentprocess detectionRPN建议措施advice action责任及目标完成日期responsibility & duedate探测度 D过程功能process function要求requirement潜在失效模式potentialfailuremode潜在失效后果potentialfailureeffect严重度 S级别classification孔未透holeunthrough开路open过程责任Responsibility:激光钻孔 Laser drilling修订日期ModifyDate:工厂批准plant approval :措施结果action result核心小组core team:分级符号说明:1.如果客户有指定标识符号,则按客户要求进行标识;2.客户没有指定标识符号,则按如下标识:“◆”表示产品特殊特性,“▲”表示过程特殊特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件撰写及修订履历

1.0 目的

规范激光钻孔HDI板的各流程检验标准和运作流程。

保证HDI板各流程的品质。

2.0 范围:

适用于崇达多层线路板有限公司的激光钻孔板的品质控制和检验。

3.0 职责:

3.1 研发部负责编制并修改该文件。

本文为《盲埋孔(HDI)板制作能力及设计规范手册》的次级文

件,如存在冲突,则以《盲埋孔(HDI)板制作能力及设计规范手册》内容为准。

3.2 品质部负责执行并监控该规范的使用

3.3 生产部负责按照此规范的规定进行作业

3.4 文控负责该文件的编号并进行归档

4.0 作业内容:

4.1 CAM资料/菲林检查

4.1.1 检查规定

4.1.2 检查标准

4.1.2.1 内层有激光钻孔对位标靶标,与该激光钻孔对位标靶点对应的其他层位置要掏空;

4.1.2.2 标靶必须距离最后一次外围粗锣板边6mm以上;

4.1.2.3 内层要做激光盲孔检查矩阵PAD,PAD比激光盲孔直径大0.15mm(不含补偿);

4.1.2.4 激光盲孔底PAD比激光盲孔直径通常大0.25-0.30mm,最小0.15mm(但需评审);

4.1.2.5 底铜H oz板的盲孔开窗,蚀刻盲孔开窗直径比激光盲孔的直径大0.10mm,公差为+/-0.01mm,

MI中需要注明;

4.1.2.6 底铜1 oz板的盲孔开窗,蚀刻盲孔开窗直径比激光盲孔的直径大0.15mm,公差为+/-0.02mm,

MI中需要注明;

4.1.2.7 除绿油工序以外,内、外层所有菲林需要做CCD菲林;

4.1.2.8 有盘中孔的板,原则上要做填孔电镀;客户要求做填平工艺的板,要做填孔电镀;如不明确,则

问客确认是否需填孔电镀填平。

4.1.2.9 镀孔菲林开窗要比盲孔开窗直径单边大0.10mm(即,不含补偿,镀孔菲林开窗要比激光盲孔直

径大0.15mm);

4.2 内层(和外层)激光盲孔开窗

4.2.1

4.2.2 检查标准

4.2.2.1 盲孔开窗菲林、镀孔菲林全部需要使用CCD 菲林; 4.2.2.2 菲林图形在板上必须完整; 4.2.2.3 盲孔开窗菲林需要全部封边; 4.2.2.4 贴膜时干膜距离板边3mm ;

4.2.2.5 盲孔开窗蚀刻必须做首板,检查盲孔开窗直径(注意公差:H oz 底铜:±0.01mm ;1 oz 底铜

±0.02mm );

4.2.2.6 首板切对角的盲孔矩阵,检查盲孔开窗与内层底PAD 的层间对位,要求盲孔开窗的直径必须在

底PAD 直径的范围内。

即开窗图形不超过焊盘直径;如有超出,通知内层研发工程师处理。

4.2.2.7 盲孔开窗板蚀刻以后必须过AOI 全检,确认有没有漏开窗,开窗偏小的情况; 4.2.2.8 检查激光钻孔定位标靶,要求:靶标完整、标靶四周蚀刻干净无残铜;

合格

蚀刻不净 靶标不完整

4.2.2.9 百倍镜检查菲林对位孔,不允许对位孔环边上没有铜环(无铜环表明已对偏位)。

4.3 激光钻孔 4.3.1 检查规定

表铜

铜环合格靶标

不合格靶标

序号

检查项目 检查内容

检查频率

抽样 比例 检查 方法 负责人

A 激光钻孔 激光钻孔与底pad 的对准、激光钻孔孔型 每批次 首板

切片

物理实验室

B 激光钻孔 外观

孔口烧胶、钻偏孔

每批次 5% 百倍镜 激光钻孔员

4.3.2 检查标准

4.3.2.1 做一块首板,首板进行切片检查,看盲孔的钻孔精度以及钻出来的孔型是否合格,检查有激光钻

孔的那一面,取激光钻孔的矩阵来做切片;

4.3.2.2 盲孔钻孔在底盘范围内;

4.3.2.3 盲孔底直径:盲孔孔口直径≥0.5:1(如下图中a:b ),即孔底铜面直径≥2mil ; 4.3.2.4 盲孔的两侧与底盘形成的夹角角度75°-85°;

4.3.2.5 激光钻孔完成后,按5%的比例抽检板面品质和孔口位是否有烧胶、偏孔的现象。

目测板面盲孔

有无偏孔的现象(允许相切,但不允许破盘);切片显示孔壁平滑、无玻璃丝突出现象。

底PAD

表铜

b

a

75o

-85o

激光钻孔合格图片:

4.4 沉铜/板电/填孔/图电

4.4.1

序号检查项目检查内容检查频率抽样比例检查方法负责人

A 盲孔除胶沉铜后每批次5块切片物理实验室

B 盲孔板电封口、铜薄、无铜每批次5块切片物理实验室

C 盲孔填孔封口、铜薄、无铜每批次5块切片物理实验室

填孔高度

每批次

100% 目视 电镀PQC D 盲孔图电 封口、铜薄、无铜 每批次 首板 切片 物理实验室 E

盲孔阻值

盲孔矩阵的阻值

每批次

100%

四线飞针

电镀PQC

4.4.2 检查标准

4.4.2.1 盲孔除胶沉铜后,制造部送样去物理实验室做切片,检查盲孔底部与焊盘相接的地方不能有残胶;

我司采用Large Windows 方式,除胶时被蚀厚度H ≤10um

4.4.2.2 盲孔板电:不得有封口(包药水)、铜薄、无铜的问题;孔铜厚度如客户无特别要求,统一按15um

控制

4.4.2.3 盲孔填孔:不得有封口(包药水)、铜薄、无铜的问题;孔铜厚度如客户无特别要求,统一按15um

控制;对于二阶HDI 及以上的叠孔结构的产品,必须电镀填平。

电镀凹陷(Dimple )按≤10um 控制。

残胶

盲孔封口

孔底分层

包药水

包药水

未填平、

孔铜薄

封口

二阶以上产品,

凹陷≤10um

合格的电镀填平图片:

4.4.2.4 盲孔图电:不得有封口(包药水)、铜薄、无铜的问题。

具体标准同上述标准。

对于已经有填孔

电镀的板不需要在图电再打切

4.5 外层镀孔开窗

4.5.1 检查规定:

序

号

检查项目检查内容检查频率抽样比例检查方法负责人

A 菲林检查治具工程设计

确认

每批次100% 目视菲林检查员

B 显影后盲孔

开窗

开窗大小、板边

盖膜封边

每批次5% 百倍镜显影检查

4.5.2 检查标准

4.5.2.1 菲林检查:检查是否符合设计规范要求,涉及内容:

4.5.2.1.1 是否CCD菲林;

4.5.2.1.2 距阵设计:激光盲孔不需电镀填平时,矩阵中的100个孔需全部用干膜盖住;激光盲孔需电镀

填平时,矩阵中的50个孔需用干膜盖住、50个孔不需盖住。

4.5.2.1.3 盲孔开窗大小:不含补偿,镀孔开窗比激光盲孔直径大0.30mm。

4.5.2.2 显影后盲孔开窗:

4.5.2.2.1 首板用百倍镜检查盲孔镀孔的开窗,比盲孔开窗直径单边需再大0.10mm(镀孔开窗比激光盲

孔直径大0.30mm)。

盲孔开窗做完首板显影后,测量开窗大小,注意开窗的公差。

4.5.2.2.2 检查距阵处干膜是否符合设计规范。

4.5.2.2.3 检查是否存在激光盲孔对偏位问题。

4.6 外层干膜:

4.6.1 检查规定:

序

号

检查项目检查内容检查频率抽样比例检查方法负责人

A 菲林检查治具工程设

计确认

每批次100% 目视菲林检查员

B 盲孔对位精度盲孔对正每批次100% AOI 外层PQC

4.6.2.检查标准:

4.6.2.1 菲林检查:检查是否符合设计规范要求,涉及内容:

4.6.2.1.1 是否CCD菲林;

4.6.2.1.2 距阵设计:矩阵中的100个孔需全部开窗且有导线连接成一片;

4.6.2.2 对位精度:

4.6.2.2.1 使用CCD自动对位菲林生产;

4.6.2.2.2 首板显影后,过AOI检查合格及十倍镜检查目视检查板边距阵中的激光盲孔无崩孔后,方可批

量显影出;

4.6.2.2.3 所有HDI板必须由PQC全检合格后,方可出货到下工序。

重点检查激光盲孔的对位情况

对位正对位偏对位太偏(报废)

4.7 绿油

绿油对位员使用10倍镜检查激光盲孔矩阵位的对位情况,以没有绿油上PAD为合格。

4.8 成品可靠性测试

4.8.1 每批出货前FQA取1sets板做热冲击测试。

4.8.2 热冲击288℃×10s ×3times没有孔铜断裂,没有底铜脱离。

4.9 附录:

《激光盲孔开窗检查表》

《激光盲孔切片检查表》。