ISO精雕机刀柄的质量标准

数控刀柄标准

数控刀柄标准2007年06月22日星期五 11:36一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

雕刻机刀柄标准

雕刻机刀柄知识汇总,正式的所谓刀柄是指换刀的这个叫刀柄,刀柄的大小指的是夹持部位的最大直径锥度是7比24,全世界所有这种锥柄都是七比二十四。

刀柄下面有个刀夹行内叫筒夹,决定能装多大直径的刀是取决于筒夹er20 er32。

可以百度筒夹表规格表,上面有可以夹持刀具的直径规格,一个金属雕铣机上可以用的筒夹至少五六十块刀柄都一样就是国产主轴基本是用日本的标准BT的,hsd和哥伦布的用欧洲的标准是ISO的,但是锥度一样,锥厂不一样,还有拉钉不一样,筒夹大点刚性好,手动换刀,就是主轴功率和筒夹大小筒夹的表示,ER32-12就是ER32的夹头,可以夹12毫米的刀,绝对不能用ER32-12的去夹11毫米的刀,夹不住打滑,断刀,刀是刚性体,筒夹是弹性体所以ER夹头又叫弹性夹头。

数控刀具国家标准

国内数控机床刀具标准及选择国内数控机床刀具标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

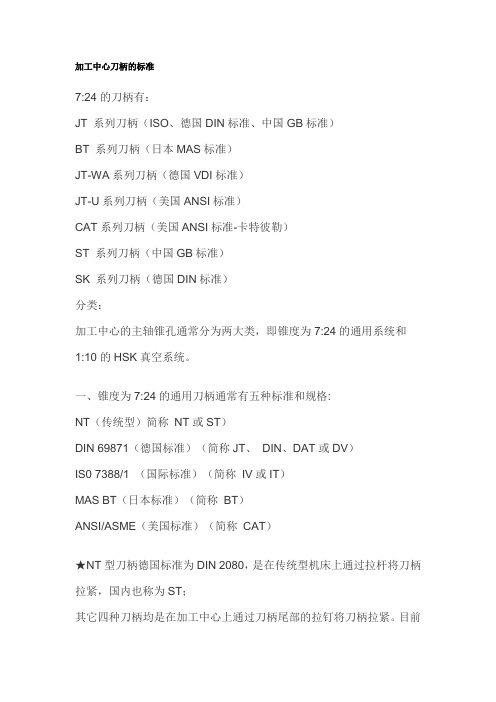

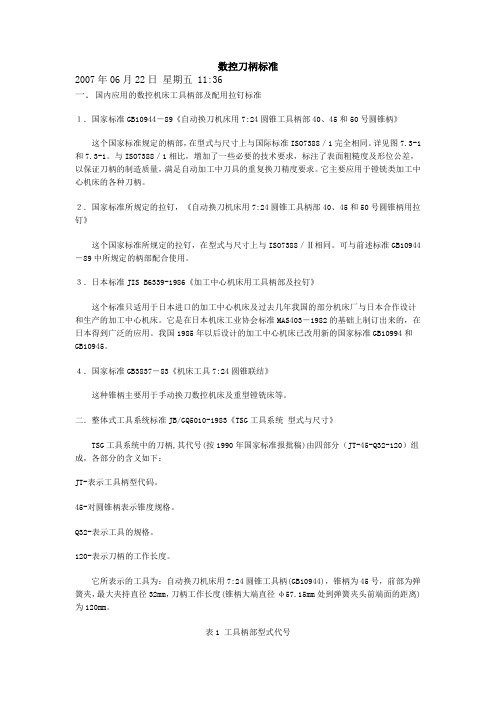

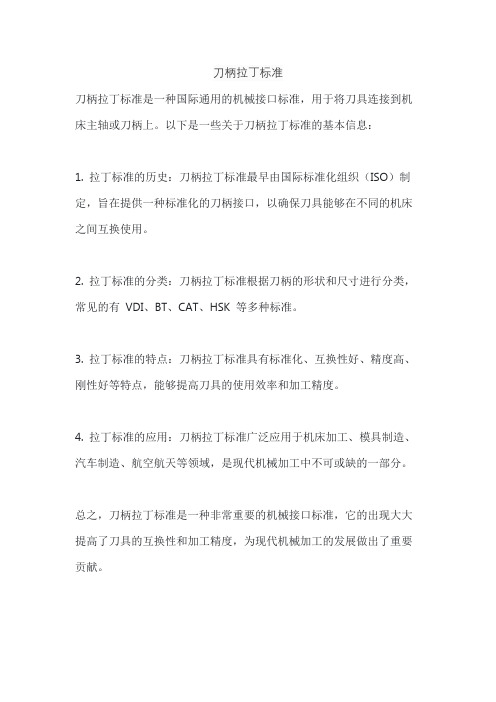

表1 工具柄部型式代号代号工具柄部型式JT 自动换刀机床用7:24圆锥工具柄 GB 10944-89BT 自动换刀机床用7:24圆锥BT型工具柄 JIS B6339ST 手动换刀机床用7:24圆锥工具柄 GB 3837.3-83MT 带扁尾莫氏圆锥工具柄 GB 1443-85MW 无扁尾莫氏圆锥工具柄 GB 1443-85ZB 直柄工具柄 GB 6131-85表2 工具的用途代号及规格参数用途代号用途规格参数表示的内容J 装直柄接杆工具装接杆也直径—刀柄工作长度Q 弹簧夹头最大夹持直径—刀柄工作长度XP 装削平型直柄工具装刀孔直径—刀柄工作长度Z 装莫氏短锥钻夹头莫氏短锥号—刀柄工作长度ZJ 装莫氏锥度钻夹头贾氏锥柄号—刀柄工作长度M 装带扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MW 装无扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MD 装短莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度JF 装浮动绞刀绞刀块宽度—刀柄工作长度G 攻丝夹头最大攻丝规格—刀柄工作长度TQW 倾斜型微调镗刀最小镗孔直径—刀柄工作长TS 双刃镗刀最小镗刀直径—刀柄工作长度TZC 直角型粗镗刀最小镗孔直径—刀柄工作长度TQC 倾斜型粗镗刀最小镗孔直径—刀柄工作长度TF 复合镗刀小孔直径/大孔直径—孔工作长度TK 可调镗刀头装刀孔直径—刀柄工作长度XS 装三面刃铣刀刀具内孔直径—刀柄工作长度XL 装套式立铣刀刀具内孔直径—刀柄工作长度XMA 装A类面铣刀刀具内孔直径—刀柄工作长度XMB 装B类面铣刀刀具内孔直径—刀柄工作长度XMC 装C类面铣刀刀具内孔直径—刀柄工作长度KJ 装扩孔钻和铰刀1:30圆锥大端直径—刀柄工作长度数控刀具国家标准概述:1、可转位刀具的基本概念可转位刀具是将预先加工好并带有若干个切削刃的多边形刀片,用机械夹固的方法夹紧在刀体上的一种刀具。

加工中心刀柄的标准

加工中心刀柄的标准7:24的刀柄有:JT 系列刀柄(ISO、德国DIN标准、中国GB标准)BT 系列刀柄(日本MAS标准)JT-WA系列刀柄(德国VDI标准)JT-U系列刀柄(美国ANSI标准)CAT系列刀柄(美国ANSI标准-卡特彼勒)ST 系列刀柄(中国GB标准)SK 系列刀柄(德国DIN标准)分类:加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

一、锥度为7:24的通用刀柄通常有五种标准和规格:NT(传统型)简称NT或ST)DIN 69871(德国标准)(简称JT、DIN、DAT或DV)IS0 7388/1 (国际标准)(简称IV或IT)MAS BT(日本标准)(简称BT)ANSI/ASME(美国标准)(简称CAT)★NT型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

★拉钉有三个关键参数:θ角、长度l以及螺纹G关于刀柄拉钉的θ角有如下几种情况:1、MAS BT(日本标准)刀柄拉钉θ角有45°、60°和90°之分,常用的是45°和60°的;2、DIN 69871刀柄拉钉(通常称为DIN 69872-40/50)θ角只有75°一种;3、IS0 7388/1刀柄拉钉(通常称为IS0 7388/2-40/50)θ角有45°和75°之分;4、ANSI/ASME(美国标准)刀柄拉钉θ角有45°、60°和90°之分。

(新)国内数控机床刀具标准_

国内数控机床刀具标准一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

数控刀柄标准

数控刀柄标准2007年06月22日星期五 11:36一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

刀柄的各国标准

德国有SK和HSK,日本BT日本标准叫MAS 403BT,简称BT,欧洲采用德国标准DIN 69871简称DV或者DIN或者SK,还有现在流行的高速柄DIN69893标准,简称HSK,我国的JIS标准实际就是德国的DIN69871标准,另外还有一类,就是美国卡特比勒标准,忘记怎么写了,只有美国用,很少见,可以不管他。

BT和DV最大的区别在于,刀柄的机械手夹持部分,也就是刀柄上那个V 型槽的部分不一样,那个部分主要是用来机床自动换刀夹持用的,你可以简单的理解为厚度不一样,DV 的要薄而BT的要厚。

这里不一样,意味着,如果你的机床需要经常用到自动换刀功能,那么,你要么只能选择BT,要么只能选择DV。

还有不一样的地方,就是刀柄尾部与机床连接处的拉钉标准不一样。

而BT和DV刀柄锥部的尺寸,相同规格的都是完全一样的,也就是说,你完全可以在用BT的机床用DV的刀柄,或者在用DV刀柄的机床上用BT的柄,唯一的问题是,只能你自己手动换刀了。

性能上,BT和DV没什么太大区别。

国内BT刀柄多SK的是3个通槽,其中一个机械手用于零点定位的军工、航天、国有等企业SK标准的多哦!民营的就是BT 的多了,内陆SK多,沿海的BT多。

因为中国人的习惯就是好东西要买德国才是高档的机床,不太会买鬼子的。

老的国产机床也是SK的为主。

BT的机械手换刀用的V 型槽比SK的厚,键槽是U 型不通槽的,数量是两个加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

7:24锥度的通用刀柄锥度为7:24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

数控刀具柄部及拉钉标准

一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

精雕设备验收要求

精雕设备验收要求

精雕设备验收要求主要包括以下内容:

1. 机器安装和运行:确保设备按照技术要求进行正确安装,并能够正常启动、运行和停止。

2. 精度和质量测试:确认设备能够提供所需的精度要求,并进行相关质量测试,如重复性测试、测量误差测试等。

3. 功能测试:测试设备的各项功能是否正常,并能够满足所需的加工要求,如雕刻、切割、打孔等。

4. 施工安全测试:检查设备是否符合安全规范和标准,包括使用安全、防护设施安装等。

5. 软件操作测试:测试设备的软件操作界面是否友好,设备是否能够正常响应操作指令,如参数调整、文件加载等。

6. 培训和技术支持:确保设备供应商提供适当的培训,使用户能够熟练操作设备,并提供技术支持和售后服务。

7. 文件和资料检查:检查设备相关的文件、说明书、保修卡等是否齐全,以及设备的合格证书等。

8. 成品样品检查:进行设备加工的样品检查,验证设备的加工质量是否满足要求。

9. 其他特殊要求:根据实际情况,可能还需进行其他特殊要求的测试和检查,如设备的环境适应性测试、性能稳定性测试等。

总的来说,精雕设备验收要求主要是确保设备的安装、运行、精度、功能、安全、操作、培训、文档等方面能够满足用户的需求,并确保设备的质量和可靠性。

数控机床刀柄标准介绍

目前,数控铣床和镗铣加工中心使用最多的仍是7∶24工具锥柄。

但在高速加工机床上,1∶10空心短锥柄的使用正日益增多。

对于车削中心和车铣中心,则以1∶10短锥柄使用较多(车削中心使用的CZG圆柱柄工具系统不属本文讨论范围)。

自动换刀机床常用的7∶24工具锥柄标准主要有:中国国家标准GB 10944-89“自动换刀机床用7∶24圆锥工具柄部40、45和50号圆锥柄”;国际标准ISO 7388/1:1983(40、45和50号工具锥柄)和ISO 7388/3:1986(30号工具锥柄);德国标准分DIN 69871-1:1995(30、40、45、50和60号工具锥柄)和DIN 69871-2(40、45、50、55和60号工具锥柄)两种;日本现行标准为JIS B 6339:1998(30、35、40、45、50、55和60号工具锥柄),用于代替日本工作机械工业会标准MAS-403:1975(40、45、50和60号工具锥柄);美国现行标准为AMSE B5.50-1994(30、40、45、50和60号工具锥柄),用于代替ANSI/AMSE B5.50-1985标准。

手动换刀用7∶24工具锥柄的常见标准有国家标准GB 3837.3-83和国际标准ISO 297-82,以及机械行业标准JB 3381.1-83。

1∶10空心工具锥柄目前已有国家标准GB 19449.1-2004“带有法兰接触面的空心圆锥接口第1部分:柄部—尺寸”。

它等同采用了国际标准ISO 12164-1:2001的内容。

原德国标准DIN 69893-1:1996已被新的标准DIN 69873-1:2003代替,新的德国标准也等同采用了国际标准ISO 12164-1:2001的内容。

其它常见结构的1∶10工具锥柄基本采用企业标准,具有垄断性,如美国肯纳公司的KM型系列、瑞典山特维克公司的Capto系列、德国瓦尔特公司的NOVEX系列等。

自动换刀机床用7∶24工具锥柄的中国国家标准GB 10944-89是参照采用国际标准ISO 7388/1:1983制定的,除对极个别项目数据进行了圆整(如尾部螺纹底孔深度13)或未规定数据(如法兰上的键槽根底倒角)外,其它数据完全相同。

数控刀具国家标准

国内数控机床刀具标准及选择国内数控机床刀具标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

表1 工具柄部型式代号代号工具柄部型式JT 自动换刀机床用7:24圆锥工具柄 GB 10944-89BT 自动换刀机床用7:24圆锥BT型工具柄 JIS B6339ST 手动换刀机床用7:24圆锥工具柄 GB 3837.3-83MT 带扁尾莫氏圆锥工具柄 GB 1443-85MW 无扁尾莫氏圆锥工具柄 GB 1443-85ZB 直柄工具柄 GB 6131-85表2 工具的用途代号及规格参数用途代号用途规格参数表示的内容J 装直柄接杆工具装接杆也直径—刀柄工作长度Q 弹簧夹头最大夹持直径—刀柄工作长度XP 装削平型直柄工具装刀孔直径—刀柄工作长度Z 装莫氏短锥钻夹头莫氏短锥号—刀柄工作长度ZJ 装莫氏锥度钻夹头贾氏锥柄号—刀柄工作长度M 装带扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MW 装无扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MD 装短莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度JF 装浮动绞刀绞刀块宽度—刀柄工作长度G 攻丝夹头最大攻丝规格—刀柄工作长度TQW 倾斜型微调镗刀最小镗孔直径—刀柄工作长TS 双刃镗刀最小镗刀直径—刀柄工作长度TZC 直角型粗镗刀最小镗孔直径—刀柄工作长度TQC 倾斜型粗镗刀最小镗孔直径—刀柄工作长度TF 复合镗刀小孔直径/大孔直径—孔工作长度TK 可调镗刀头装刀孔直径—刀柄工作长度XS 装三面刃铣刀刀具内孔直径—刀柄工作长度XL 装套式立铣刀刀具内孔直径—刀柄工作长度XMA 装A类面铣刀刀具内孔直径—刀柄工作长度XMB 装B类面铣刀刀具内孔直径—刀柄工作长度XMC 装C类面铣刀刀具内孔直径—刀柄工作长度KJ 装扩孔钻和铰刀1:30圆锥大端直径—刀柄工作长度数控刀具国家标准概述:1、可转位刀具的基本概念可转位刀具是将预先加工好并带有若干个切削刃的多边形刀片,用机械夹固的方法夹紧在刀体上的一种刀具。

刀柄拉丁标准

刀柄拉丁标准

刀柄拉丁标准是一种国际通用的机械接口标准,用于将刀具连接到机床主轴或刀柄上。

以下是一些关于刀柄拉丁标准的基本信息:

1. 拉丁标准的历史:刀柄拉丁标准最早由国际标准化组织(ISO)制定,旨在提供一种标准化的刀柄接口,以确保刀具能够在不同的机床之间互换使用。

2. 拉丁标准的分类:刀柄拉丁标准根据刀柄的形状和尺寸进行分类,常见的有VDI、BT、CAT、HSK 等多种标准。

3. 拉丁标准的特点:刀柄拉丁标准具有标准化、互换性好、精度高、刚性好等特点,能够提高刀具的使用效率和加工精度。

4. 拉丁标准的应用:刀柄拉丁标准广泛应用于机床加工、模具制造、汽车制造、航空航天等领域,是现代机械加工中不可或缺的一部分。

总之,刀柄拉丁标准是一种非常重要的机械接口标准,它的出现大大提高了刀具的互换性和加工精度,为现代机械加工的发展做出了重要贡献。

iso20刀柄标准

iso20刀柄标准ISO 20刀柄标准。

ISO 20刀柄标准是指国际标准化组织(ISO)制定的一系列关于刀柄的标准规范。

刀柄作为刀具的重要组成部分,其质量和规格的标准化对于刀具的使用和生产具有重要意义。

ISO 20刀柄标准包括了刀柄的材料、尺寸、加工工艺等方面的规定,旨在提高刀柄的质量和可靠性,满足不同行业和领域的需求。

首先,ISO 20刀柄标准对刀柄的材料进行了详细的规定。

刀柄的材料应具有一定的强度、耐磨性和耐腐蚀性,以确保刀具在使用过程中能够承受较大的负荷和磨损,同时具有较长的使用寿命。

常见的刀柄材料包括钢、铝合金、碳纤维等,ISO 20标准对这些材料的化学成分、力学性能、热处理工艺等进行了详细的规定,以保证刀柄材料的质量和可靠性。

其次,ISO 20刀柄标准对刀柄的尺寸进行了严格的规定。

刀柄的尺寸应符合工程设计的要求,能够与刀具的刀身、刀柄孔等部件配合良好,确保刀具的精度和稳定性。

ISO 20标准规定了不同类型刀柄的尺寸范围、公差要求、表面粗糙度等参数,以确保刀柄的尺寸精度和可靠性。

此外,ISO 20刀柄标准还对刀柄的加工工艺进行了规定。

刀柄的加工工艺直接影响到刀柄的表面质量、尺寸精度和机械性能,ISO 20标准规定了刀柄的加工方法、工艺要求、表面处理等方面的内容,以确保刀柄的加工质量和可靠性。

总的来说,ISO 20刀柄标准是针对刀柄的材料、尺寸、加工工艺等方面进行的一系列标准规范,其目的在于提高刀柄的质量和可靠性,满足不同行业和领域的需求。

遵循ISO 20刀柄标准可以帮助刀具制造商提高产品质量,满足客户的需求,同时也有利于促进国际贸易和技术交流。

因此,对于刀具制造商和用户来说,了解和遵循ISO 20刀柄标准具有重要的意义,有助于提高刀具的质量和可靠性,促进行业的健康发展。

刀具质量检验标准

刀具质量检验标准

刀具是人类最早使用的工具之一,其质量直接影响着工作效率和安全性。

为确保刀具的质量符合要求,需要进行严格的检验。

以下是刀具质量检验的一般标准:

1.外观质量检验:

外观质量是刀具的第一印象,也是用户的第一感受。

因此,在质量检验中,外观质量是一个非常重要的方面。

外观质量检验的标准包括外观光洁度、外观颜色和印刷质量。

2.尺寸精度检验:

尺寸精度是刀具质量的重要指标之一,直接影响刀具的加工精度和使用效果。

尺寸精度检验的主要标准包括刀具的几何形状、尺寸和表面粗糙度等。

3.材料质量检验:

刀具的材料质量直接影响其硬度、耐磨性和耐腐蚀性。

材料质量检验的主要标准包括材料的化学成分、金相组织和力学性能等。

4.功能性能检验:

刀具的功能性能包括切削性能、刚度和耐磨性等。

功能性能检验的标准包括切削力、表面质量和刀具寿命等。

5.安全性能检验:

刀具的安全性能直接关系到使用者的人身安全。

安全性能检验的标准主要包括刀具的防滑性能、刀具的抗磨性和刀口的锐利度等。

6.用户满意度调查:

用户满意度是刀具质量的最终标准之一、通过用户满意度调查,可以

了解用户对刀具质量的评价和需求,为刀具的改进提供依据。

综上所述,刀具质量检验的标准包括外观质量、尺寸精度、材料质量、功能性能、安全性能和用户满意度。

通过严格按照以上标准进行质量检验,可以确保刀具的质量符合要求,保证工作效率和安全性。

数控刀柄标准

数控刀柄标准本文有爱数控 提供一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

刀柄的检验标准.

关于刀柄的检验标准刀柄是连接机床和刀具的纽带。

通常在机床主轴内都有一个高精密的内锥孔 , 其锥度与刀柄相同 , 刀柄可以通过安装在顶端的拉钉 , 被自动拉入机床主轴内。

刀柄的下部是刀夹部分 , 用来夹固刀具。

通常刀柄由 4个部分组成:1 拉钉 2 锥柄 3 法兰及 V-形槽 4 刀夹部分锥柄的种类 : 它取决于刀柄与机床连接的方式。

刀柄与机床主轴的连接方式的选择主要考虑换刀的方式 (自动还是手动 , 夹紧力的大小 (锥度的大小 , 夹固力的来源以及转速等。

最常用的有两种 , 即锥度为 7:24的陡锥柄 SK(BT/CAT和 1:10空心圆锥柄HSK(详见 6.10-6.13 。

陡圆锥柄 : 简称 SK 型或 BT 型或 7:24通用型。

这种刀柄的锥度较大 , 为 7:24,是一种最常用的刀柄。

它能承受较高的转速和较高的力矩 , 多用于自动换刀机床。

其锥度柄直接安装于机床主轴的锥孔中 , 在刀柄的顶部有连接螺栓 (拉钉 , 机床中主轴的夹钳夹住刀柄顶部的拉钉向上拉 , 将刀柄拉入机床主轴中 , 同时主要靠刀柄与机床主轴壁间的摩擦力夹固。

刀柄的规格 :刀柄有 30、 35、 40、 45、 50和 60的规格 , 它表示在锥柄某处 (具体位置在不同的标准中并不同直径的大小。

锥体的规格通常是由机床厂商根据机床的有效功率或使用刀具的总体长度来选择的 , 也与出产国有关 (欧洲为 DIN 标准 , 美国为ANSI 标准 , 日本为 JIS 标准。

常用的刀柄规格 30,40,50, 其中 40应用最广泛。

刀柄的标准:德国标准 DIN 2080, DIN 69871DIN2080 型 (简称 NT 或 ST: 不带 V 形槽 (抓手槽 , 主要用于手动式换刀机床 , 是在传统型机床上通过拉杆将刀柄拉入后夹紧。

DIN69871型 (简称 SK 、 JT 、 DIN 、 DAT 或 DV: 其特点是具有 V 型槽 , 便于机械手从刀具链或刀具库取出刀具 , 并将其装入主轴中。

加工中心刀柄的标准

加工中心刀柄的标准7:24的刀柄有:JT 系列刀柄(ISO、德国DIN标准、中国GB标准)BT 系列刀柄(日本MAS标准)JT-WA系列刀柄(德国VDI标准)JT-U系列刀柄(美国ANSI标准)CAT系列刀柄(美国ANSI标准-卡特彼勒)ST 系列刀柄(中国GB标准)SK 系列刀柄(德国DIN标准)分类:加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

一、锥度为7:24的通用刀柄通常有五种标准和规格:NT(传统型)简称NT或ST)DIN 69871(德国标准)(简称JT、DIN、DAT或DV)IS0 7388/1 (国际标准)(简称IV或IT)MAS BT(日本标准)(简称BT)ANSI/ASME(美国标准)(简称CAT)★NT型刀柄德国标准为D IN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为S T;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是D IN 69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DI N 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在D IN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

★拉钉有三个关键参数:θ角、长度l以及螺纹G关于刀柄拉钉的θ角有如下几种情况:1、MAS BT(日本标准)刀柄拉钉θ角有45°、60°和90°之分,常用的是45°和60°的;2、DIN 69871刀柄拉钉(通常称为DI N 69872-40/50)θ角只有75°一种;3、IS0 7388/1刀柄拉钉(通常称为IS0 7388/2-40/50)θ角有45°和75°之分;4、ANSI/ASME(美国标准)刀柄拉钉θ角有45°、60°和90°之分。

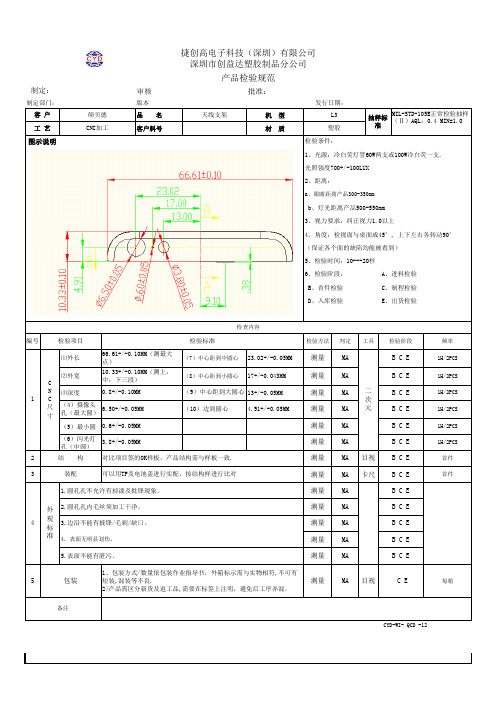

012精雕产品检验规范

审核批准:品 名机 型客户料号材 质编号频率⑴外长23.02+/-0.05MM 1H/2PCS ⑵外宽17+/-0.043MM1H/2PCS ⑶深度13+/-0.05MM 1H/2PCS (4)摄像头孔(最大圆) 4.91+/-0.05MM1H/2PCS (5)最小圆1H/2PCS (6)闪光灯孔(中圆)1H/2PCS 2首件3首件5每箱制定部门:发行日期:CYD-WI- QCD -12产品检验规范制定:a、眼睛距离产品300-350mmMAMA MA 测量测量 B C E B C E B C E B C E B C E B C E B C E 卡尺5.表面不能有脏污。

3.边沿不能有披锋/毛刺/缺口。

MA 二次元目视 C EB C E目视MA MIL-STD-105E正常检验抽样(Ⅱ)AQL:0.4 MIN=1.0B C E B C E B C E B C E B C E 检验方法工具测量测量测量测量MA MA MA MA MA MA MA MA 测量测量测量测量测量测量测量测量4、角度:检视面与桌面成45°, 上下左右各转动90°(保证各个面的缺陷均能被看到)检验阶段判定5、检验时间:10---20秒6、检验阶段: A、进料检验 B、首件检验 C、制程检验 D、入库检验 E、出货检验检查内容4外观标准1.圆孔孔不允许有掉漆及批锋现象。

2.圆孔孔内毛丝须加工干净。

检验条件:1、光源:冷白荧灯管60W两支或100W冷白荧一支.光照强度700+/-100LUX2、距离:b、灯光距离产品500-550mm 3、视力要求:纠正视力1.0以上MA 备注(10)边到圆心6.50+/-0.05MM包装1、包装方式/数量依包装作业指导书,外箱标示需与实物相符,不可有短装,混装等不良.2>产品需区分新货及返工品,需要在标签上注明,避免后工序弄混。

C N C 尺寸0.8+/-0.10MM10.6+/-0.05MM 结 构(8)中心距到小圆心66.61+/-0.10MM(测最大点)(9)中心距到大圆心(7)中心距到中圆心客 户硕贝德对比项目签的OK样板,产品结构需与样板一致.工 艺10.33+/-0.10MM(测上,中,下三段)检验项目图示说明检验标准3.8+/-0.05MM装配可以用TP及电池盖进行实配,按结构样进行比对4. 表面无明显划伤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ISO精雕机刀柄的质量标准

刀柄是连接精雕机和刀具的纽带。

通常在精雕机主轴内都有一个高精密的内锥孔,其锥度与刀柄相同,刀柄可以通过安装在顶端的拉钉,被自动拉入机床主轴内。

刀柄的下部是刀夹部分,用来夹固刀具。

购买ISO精雕机数控刀柄请认准钛浩机械有限公司,专业品质,质量保证。

公司奉行以质量赢得用户,以服务占领市场,诚信为本,互利共赢的宗旨,依靠雄厚的技术力量,科学的管理制度,先进的加工检测设备,始终坚持以客户为中心,公司已通过ISO9001:2000国际质量管理体系认证,能为用户提供符合国家标准、德国标准、美国标准、日本标准等不同标准的各类机床附件,以满足客户的不同需求。

通常精雕机刀柄由4个部分组成:拉钉、锥柄、法兰及V-形槽、刀夹部分。

锥柄的种类:它取决于刀柄与机床连接的方式。

刀柄与机床主轴的连接方式的选择主要考虑换刀的方式(自动还是手动),夹紧力的大小(锥度的大小,夹固力的来源)以及转速等。

最常用的有两种,即锥度为7:24的陡锥柄SK(BT/CAT)和1:10空心圆锥柄HSK(详见6.10-6.13)。

陡圆锥柄:简称SK型或BT型或7:24通用型。

这种刀柄的锥度较大,为7:24,是一种最常用的刀柄。

它能承受较高的转速和较高的力矩,多用于自动换刀机床。

其锥度柄直接安装于机床主轴的锥孔中,在刀柄的顶部有连接螺

栓(拉钉),机床中主轴的夹钳夹住刀柄顶部的拉钉向上拉,将刀柄拉入机床主轴中,同时主要靠刀柄与机床主轴壁间的摩擦力夹固。

ISO精雕机刀柄的规格:

刀柄有30、35、40、45、50和60的规格,它表示在锥柄某处(具体位置在不同的标准中并不同)直径的大小。

锥体的规格通常是由机床厂商根据机床的有效功率或使用刀具的总体长度来选择的,也与出产国有关(欧洲为DIN标准,美国为ANSI标准,日本为

JIS标准)。

常用的刀柄规格30,40,50,其中40应用最广泛。

ISO精雕机刀柄的标准:

德国标准DIN2080,DIN69871

DIN2080型(简称NT或ST):不带V形槽(抓手槽),主要用于手动式换刀精雕机,是在传统型机床上通过拉杆将刀柄拉入后夹紧。

DIN69871型(简称SK、JT、DIN、DAT或DV):其特点是具有V型槽,便于机械手从刀具链或刀具库取

出刀具,并将其装入主轴中。

精雕机中主轴的夹钳是从外向内夹在刀柄的拉钉上。

当精雕机转速较高时,离心力使夹钳向外松动,使夹钳的夹固力降低,而容易导致刀柄松动或脱落,故常用于转速较低,但力矩较大的加工。

可分以下4种:

-DIN69871A型:不带中心冷却通水孔

-DIN69871AD型:带中心冷却通水孔

-DIN69871B型:带侧边法兰冷却通水孔

-DIN69871AD/B型:带芯部及侧边法兰冷却通水孔

但侧边孔为螺纹孔。

当采用芯部内冷时,可将侧边用螺栓堵住。

日本标准JIS B6339(MAS403BT)(简称BT) BT型是日本标准,尺寸与DIN69871、IS07388/1及ANSI完全不同,不能换用。

BT型刀柄的对称性结构使它比其它三种刀柄的高速稳定性要好。

美国标准ANSI B5.50型(简称CAT)

安装尺寸与DIN69871、ISO7388/1类似,但由于少一个楔口,所以ANSI B5.50型刀柄不能安装在DIN69871和IS07388/1机床上,但DIN69871

和ISO7388/1刀柄可以安装在ANSI B5.50型机床上。

以上4类标准中除DIN2080是在传统型机床上通过拉杆将刀柄拉紧外,其它三种刀柄均是在加工中心(大型精雕机)上通过刀柄顶部的拉钉将刀柄拉紧。

目前国内使用最多的是BT型和DIN69871型(即SK)两种刀柄。