模具型芯型腔材料

图解说明塑胶模具的结构组成

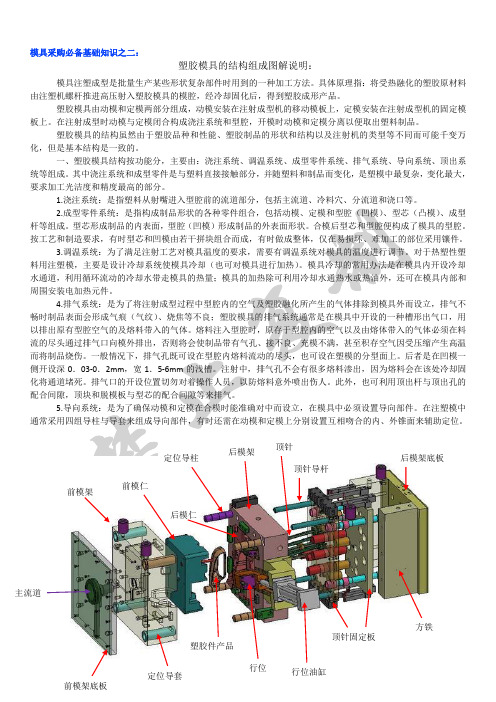

模具采购必备基础知识之二:塑胶模具的结构组成图解说明:模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。

具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

主流道前模架前模仁塑胶件产品行位油缸定位导柱行位定位导套方铁顶针固定板前模架底板6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。

当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。

它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。

塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。

不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。

模具规格表_GM-070024

YES

PART THREE

PROJECT NUMBER 项目编号 PART NAME 产品名称 Closeout Cover DATE 日期 GOLDUS I.D. 华旭模具编号 2007.5.21 GM-070024

GATING SPECIFICATION [进胶要求] GATE TYPE (CONVENTIONAL) [水口类型/常规的] SUB 潜胶 (or BUCKET or TUNNEL) / TAB 大水口(or SIDE) / PIN POINT 细水口 / WINKLE 香蕉式水口 (or BANANA) / DIRECT 直接进胶 / FAN 扇形 / FILM 薄 片状 YUDO BALA SYSTEM HOT TIP (SINGLE DROP)热嘴 (单 咀) OTHER < Synventive > YUDO BALA SYSTEM HOT RUNNER (MULTI DROPS) 热流道 (多咀) OTHER < > (VALVE TYPE)针阀式 (OPEN TYPE)开式

MOULD BUILD SPECIFICATION 模具规格表

PROJECT NUMBER 项目编号 PART NAME 产品名称 Closeout Cover DATE 日期

Goldus Industrial & Commerce Ltd.

2007.5.21 GM-070024

GOLDUS I.D. 华旭模具编号

RCOPY/ YES ) OTHER ( MITSUMI/ , / ) PINS TO BE IDENTIFIED [顶针要有标识] EJECTOR BOX ADAPTER [顶出适配器] EJECTOR BAR [顶针杆] 1/2” UNC EJECTOR BOX TAPPED [顶针杆螺纹] EJECTION SPRINGS [顶针弹簧] MICROSWITCH ON EJECTOR BOX [顶出限位开关] EGP + BUSHES IN EJECTOR BOX [中托司 / 顶针导向] BUSH TYPE 导套类型 > BALL 滚珠( )/GRAPHITE 石墨(YES )/BRONZE 青铜 (YES)/STEEL 钢( )/NONE 无( ) UP + AWAY EJECTOR TO BE GUIDED [斜顶导向] UP + AWAY TOUGHRIDED [斜顶加硬] UP + AWAY SLIDING FOOT (SELF LUBRICATED) 斜顶底部耐磨板[自润滑]

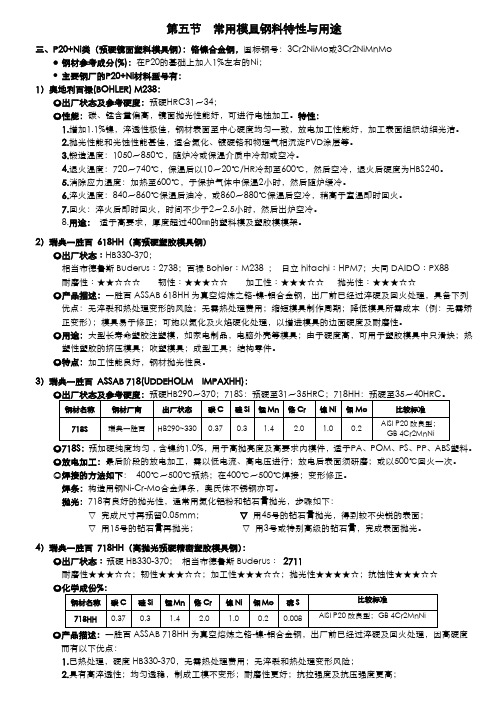

05节-3 常用模具钢料之P20+Ni篇

第五节常用模具钢料特性与用途三、P20+Ni类(预硬镜面塑料模具钢):铬镍合金钢,国标钢号:3Cr2NiMo或3Cr2NiMnMo●钢材参考成分(%):在P20的基础上加入1%左右的Ni;●主要钢厂的P20+Ni材料型号有:1)奥地利百禄(BOHLER) M238:◎出厂状态及参考硬度:预硬HRC31~34;◎性能:碳、锰含量偏高,镜面抛光性能好,可进行电蚀加工。

特性:1.增加1.1%镍,淬透性极佳,钢材表面至中心硬度均匀一致,放电加工性能好,加工表面组织幼细光洁。

2.抛光性能和光蚀性能甚佳,适合氮化、镀硬铬和物理气相沉淀PVD涂层等。

3.锻造温度:1050~850℃,随炉冷或保温介质中冷却或空冷。

4.退火温度:720~740℃,保温后以10~20℃/HR冷却至600℃,然后空冷,退火后硬度为HBS240。

5.消除应力温度:加热至600℃,于保护气体中保温2小时,然后随炉缓冷。

6.淬火温度:840~860℃保温后油冷,或860~880℃保温后空冷,稍高于室温即时回火。

7.回火:淬火后即时回火,时间不少于2~2.5小时,然后出炉空冷。

8.用途:适于高要求,厚度超过400㎜的塑料模及塑胶模模架。

2)瑞典一胜百618HH(高预硬塑胶模具钢)◎出厂状态︰HB330-370;相当布德鲁斯Buderus︰2738;百禄Bohler︰M238 ;日立hitachi︰HPM7;大同DAIDO︰PX88耐磨性︰★★☆☆☆韧性︰★★★☆☆加工性︰★★★☆☆抛光性︰★★★☆☆◎产品描述:一胜百ASSAB 618HH为真空熔炼之铬-镍-钼合金钢,出厂前已经过淬硬及回火处理,具备下列优点:无淬裂和热处理变形的风险;无需热处理费用;缩短模具制作周期;降低模具所需成本(例:无需矫正变形);模具易于修正;可施以氮化及火焰硬化处理,以增进模具的边面硬度及耐磨性。

◎用途:大型长寿命塑胶注塑模,如家电制品,电脑外壳等模具;由于硬度高,可用于塑胶模具中只滑块;热塑性塑胶的挤压模具;吹塑模具;成型工具;结构零件。

creo中铸造型腔和模具型腔的区别

creo中铸造型腔和模具型腔的区别在产品设计领域,尤其是涉及到铸造工艺的环节,理解铸造型腔与模具型腔的区别至关重要。

本文将详细阐述在Creo软件中,这两种型腔在设计与应用上的主要差异。

**铸造型腔与模具型腔的区别**在Creo软件中,铸造型腔和模具型腔的设计是铸造工艺中两个核心部分,它们各自承担着不同的功能和责任。

**1.定义与功能**- **铸造型腔**:它是指铸造过程中,金属液体填充的空间,用于形成铸件的外形和内部结构。

铸造型腔的设计直接决定了铸件的质量和精度。

- **模具型腔**:这是指在铸造过程中,用于形成铸造型腔的模具内部的空腔。

模具型腔的设计需要考虑到铸件的生产效率、模具的耐用性以及铸件的后续加工。

**2.设计考虑因素**- **铸造型腔**:设计时需考虑以下因素:- 材料的流动性- 收缩率和变形- 铸造过程中的应力分布- 铸件的结构复杂性- **模具型腔**:设计时需考虑以下因素:- 模具材料的强度和耐磨性- 模具的散热性能- 模具的拆装和组装便捷性- 模具的维护和更换成本**3.设计工具和流程**在Creo中,两者的设计流程也有所不同:- **铸造型腔**:通常使用Creo的铸造模块,通过以下步骤进行设计:- 创建或导入铸件的三维模型- 增加浇注系统、滑道和冷却系统等- 进行流动分析、冷却分析和应力分析等模拟- **模具型腔**:在Creo中,设计模具型腔的步骤包括:- 定义模具的总体结构- 创建模具的型腔、型芯和滑块等- 模具的拆分和组件的装配- 模具的运动仿真和干涉检查**4.使用材料和工艺**- **铸造型腔**:其材料通常与铸件材料相对应,以实现最佳铸造效果。

- **模具型腔**:模具材料通常要选择具有高耐磨性、高热稳定性的材料,如高速钢或硬质合金。

**结语**在Creo软件中,铸造型腔和模具型腔的设计虽然密切相关,但它们在设计理念、应用目的和工艺要求上有着本质的区别。

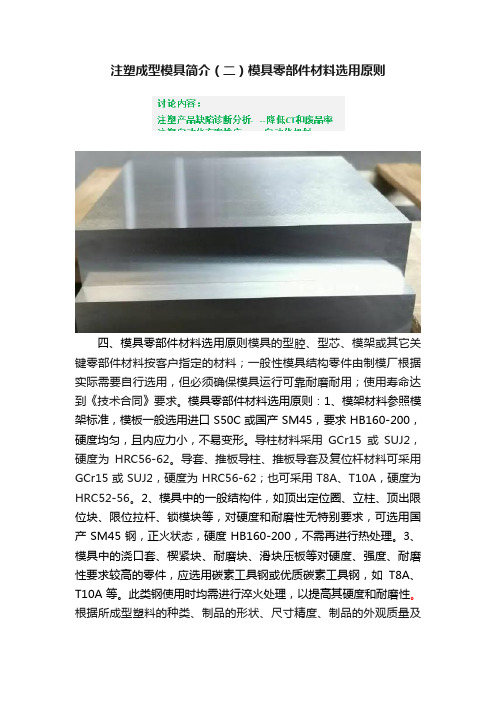

注塑成型模具简介(二)模具零部件材料选用原则

注塑成型模具简介(二)模具零部件材料选用原则四、模具零部件材料选用原则模具的型腔、型芯、模架或其它关键零部件材料按客户指定的材料;一般性模具结构零件由制模厂根据实际需要自行选用,但必须确保模具运行可靠耐磨耐用;使用寿命达到《技术合同》要求。

模具零部件材料选用原则:1、模架材料参照模架标准,模板一般选用进口S50C或国产SM45,要求HB160-200,硬度均匀,且内应力小,不易变形。

导柱材料采用GCr15或SUJ2,硬度为HRC56-62。

导套、推板导柱、推板导套及复位杆材料可采用GCr15或SUJ2,硬度为HRC56-62;也可采用T8A、T10A,硬度为HRC52-56。

2、模具中的一般结构件,如顶出定位圈、立柱、顶出限位块、限位拉杆、锁模块等,对硬度和耐磨性无特别要求,可选用国产SM45钢,正火状态,硬度HB160-200,不需再进行热处理。

3、模具中的浇口套、楔紧块、耐磨块、滑块压板等对硬度、强度、耐磨性要求较高的零件,应选用碳素工具钢或优质碳素工具钢,如T8A、T10A等。

此类钢使用时均需进行淬火处理,以提高其硬度和耐磨性。

根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

一般选用的材料为:如618、738、2738、638、318、718(P20或P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等;根据要求表面进行氮化处理,氮化层深度为0.15-0.2mm,或进行热处理淬火。

在选择模具钢时,除了必须考虑使用性能和工艺性能之外,还必须考虑模具钢的通用性和钢材的价格。

模具钢一般用量不大,为了便于备料,应尽可能地考虑钢的通用性,尽量利用大量生产的通用型模具钢,以便于采购、备料和材料管理。

另外还必须从经济上进行综合分析,考虑模具的制造费用、工件的生产批量和分摊到每一个工件上的模具费用。

塑料模具型腔与型芯尺寸的计算

塑料模具型腔与型芯尺寸的计算

在塑料模具设计中,准确计算塑料模具型腔和型芯尺寸是非常重要的,这决定了最终成型产品的质量和尺寸精度。

在计算塑料模具型腔和型芯尺

寸时,需考虑以下几个因素:

1.成型产品的尺寸及公差要求:首先需要明确成型产品的尺寸和公差

要求,这决定了塑料模具的型腔和型芯尺寸。

尺寸通常会有设计公差,这

需要在计算尺寸时进行考虑。

2.材料收缩率:塑料在冷却固化过程中会发生收缩,这也会对型腔和

型芯尺寸的计算造成影响。

一般来说,需要在产品尺寸的基础上考虑塑料

的收缩率,通过计算得到型腔和型芯尺寸。

3.塑料流动性分析:在塑料注塑过程中,塑料通过喷嘴向模具中流动

填充。

塑料的流动性对型腔和型芯尺寸的计算也有影响。

通过进行塑料流

动性分析,可以得到塑料的流动距离和填充时间等参数,再结合产品的尺

寸要求,计算出型腔和型芯的尺寸。

4.模具热胀冷缩:在塑料注塑过程中,模具会受热胀冷缩的影响。

因此,在计算型腔和型芯尺寸时,还需要考虑模具的热胀冷缩情况,以确保

最终产品的尺寸精度。

总之,计算塑料模具型腔和型芯尺寸时,需要综合考虑成型产品尺寸

和公差要求、塑料的收缩率、塑料的流动性分析结果以及模具的热胀冷缩

情况等因素,以确保最终产品的质量和尺寸精度。

同时,还需考虑到实际

生产过程中的可行性和实用性,避免设计出无法制造或无法使用的模具。

在进行尺寸计算时,也可以参考相关的标准和经验数据,以提高计算的准

确性和效率。

基于UG的模具型芯型腔设计 ——塑料接头的型芯型腔UG设计

燃烧鉴别方法:连续燃烧、蓝底黄火焰、黑烟、浅金盏草味

溶剂实验:环已酮可软化,芳香溶剂无作用

干燥条件:80-90℃2小时

成型收缩率:0.4-0.7%

模具温度:25-70℃(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)

融化温度:210-280℃(建议温度:245℃)

成型温度:200-240℃

关键词:注塑模具;UG特征建模;型芯;型腔。

Abstract

The main task of this design is the use of Unigraphics (referred to as UG)-assisted threedimensional modeling ing UG software design injection mold manufacturer in the field is a very advanced technology. UG software modeling in the complex three-dimensional design tool has significant advantages, the use of the flexibility of this modeling approach is the importance of learning one of UG software. The design features the use of UG software for plastic injection mold design requirements, produced a clear and vivid, the image of the three-dimensional model, it shows the real parts and the cavity and core.

模具的结构组成及各部分结构的作用

模具的结构组成及各部分结构的作用说到模具,很多人可能觉得这是个非常专业、复杂的东西。

其实,模具就像是我们在做菜时用的锅、碗、瓢、盆一样,虽然不起眼,但每一个部分都有其独特的作用。

如果你在想要了解模具的秘密,那就跟我一块儿揭开这神秘面纱吧!1. 模具的基本结构模具的基本结构可以说是模具的“骨架”,每一个部分都有自己的小秘密。

一般来说,模具的结构包括了模具的型腔、型芯、模具基板、导向装置和排气系统。

这些部分就像是一部精密的机器,每一部分都发挥着至关重要的作用。

1.1 型腔和型芯:模具的“心脏”首先,咱们得聊聊模具的型腔和型芯。

这两者就像是模具的“心脏”——如果没有它们,整个模具就会失去活力。

型腔是模具的内部空腔,它决定了最终产品的形状和尺寸。

可以想象成是一个蛋糕的模具,蛋糕的形状完全取决于这个模具的形状。

而型芯则是用来填充型腔的部分,它们就像是个“填料”,确保蛋糕的中心部分也能完美无瑕。

这两个部分通常是分开的,模具在工作时,型芯和型腔会互相配合,形成一个完整的模具结构。

它们的结合是如此密切,以至于当它们分开时,就像是一对好朋友告别,心里总有些不舍。

1.2 模具基板:模具的“底盘”接着说说模具基板,它可是模具的“底盘”,就像车的底盘一样,稳固又重要。

基板是模具的支撑结构,承载了整个模具的重量和压力。

模具基板上的孔、凹槽、定位装置都是为了确保模具能够在工作时稳定地固定在机器上。

基板的设计不仅要考虑强度,还要兼顾加工精度和装配方便。

如果基板不稳,整个模具就像在打高空弹跳,一不小心就会出问题。

因此,基板的设计可是个细致活儿,稍有差池,就会影响到整个模具的工作效果。

2. 导向装置:模具的“导航员”导向装置是模具的“导航员”,它确保了模具在打开和关闭时能够顺利进行。

这些装置包括了导柱、导套和定位销等。

它们的作用就像汽车上的导航系统,帮助模具精准定位,避免了模具在工作时的晃动或错位。

导向装置的好坏直接关系到模具的使用寿命和生产效率。

模具型芯型腔材料

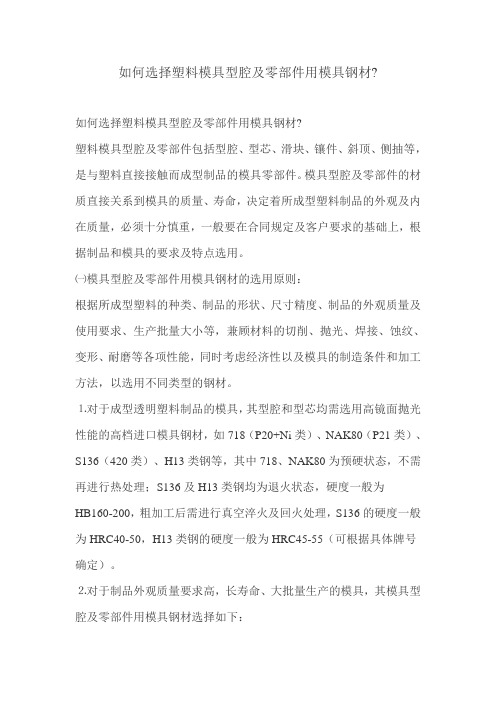

如何选择塑料模具型腔及零部件用模具钢材?如何选择塑料模具型腔及零部件用模具钢材?塑料模具型腔及零部件包括型腔、型芯、滑块、镶件、斜顶、侧抽等,是与塑料直接接触而成型制品的模具零部件。

模具型腔及零部件的材质直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,必须十分慎重,一般要在合同规定及客户要求的基础上,根据制品和模具的要求及特点选用。

㈠模具型腔及零部件用模具钢材的选用原则:根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

⒈对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口模具钢材,如718(P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

⒉对于制品外观质量要求高,长寿命、大批量生产的模具,其模具型腔及零部件用模具钢材选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、718等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

⒊对于制品外观质量要求一般的模具,其模具型腔及零部件用模具钢材选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

模具制作的验收标准

模具制作的验收标准产品要求:尺寸必须符合图纸要求。

塑件产品外观必须符合图纸要求或封样样品要求。

注塑产品不能出现冷料、气雾、缺料、收缩、溢料飞边、熔接痕、变形翘曲、顶白、斑痕、浇口雾斑等其它表观缺陷。

产品光面不能有划痕、细微麻点、波纹、桔皮纹。

产品砂面要求无砂眼、凹坑,纹理、疏密度应均匀一致。

产品内外表面棱角分明、工整一致。

产品上的字必须符合图纸所要求的字迹大小和深度,字迹必须清晰、棱角分明、工整一致、凹字底部平整光亮。

面板、面架熔接痕长度要小于5mm,盖板、基座、小件光面的产品(如按纽)不应有熔接痕,内件产品允许有不能避免的模具设计与注塑工艺上的熔接痕。

浇口去除后留下的痕迹不应影响产品的品质。

潜伏浇口处产品不应该有拉伤。

产品通过验收后,要对模具进行验收。

包括模具结构设计、外观、结构件、零件的加工精度、镶拼方式、材料、热处理手段等等。

模具外观检查:1观察模板机械加工质量,模板平直,上下端面状况,外形尺寸整齐,周边2×450倒角,外观要给人感觉良好。

60万模次以下生产的模具可按龙记模架的标准来自制模架或按龙记模架制作的其他标准模架;60万模次(含60万)以上生产用龙记标准模架。

注意:公司如无另外要求,二板模要用CI型模架,三板模要用DCI型模架,A、B板不能挖通框,B模与动模座板之间加设支承柱。

2模具起吊方向上要装吊环,可一次性将模具平衡吊起。

大中型模具在动定模之间要装有锁紧装置,防止模具起吊时开启。

3冷却水的进出口位置应在注塑工操作的另一侧,其次是在注塑生产时在模具的下方。

热流道模具要配有接线板,并固定在模具上,传感器、加热元件电线通过快换插头迅速安装,要尽量简化安装。

电线导出后要用管子套上,防止散乱。

4模具及型腔的编号的要求按《模具编号的说明》及《模具型腔编号的说明》。

5模板的尺寸请按《模具制作的模板要求》。

6动模座板的顶出让位孔开孔直径40~42mm。

结构件状况检查:1导柱、导套应紧固,开合动作应灵活,表面无拉伤痕迹,无单侧受力。

模具型芯的数控加工工艺分析

模具型芯的数控加工工艺分析模具的型芯和型腔往往具有各种自由曲面,非常适合在数控机床上进行加工。

数控加工的工艺与普通加工工艺有较大区别。

本文结合儿童产品装饰物的模具型芯的数控加工工艺技术。

数控加工工艺是指采用数控机床加工零件时,所运用各种方法和技术手段的总和,应用于整个数控加工工艺过程。

由于数控加工具有加工效率高、质量稳定、对工人技术要求相对较低、一次装夹可以完成复杂曲面的加工等特点,所以,数控加工在模具制造行业的应用越来越广泛,地位也越来越重要。

数控工艺设计的好坏将直接影响数控加工尺寸的尺寸精度和表面质量、加工时间的长短、材料和人工的耗费,甚至直接影响加工的安全性。

下面通过实例对典型模具成型零件的数控加工技术进行分析。

一、产品分析本文举例的产品为一款儿童产品的装饰物,材料为ABS。

产品的结构比较简单,表面平整,侧面有半圆孔,顶部有多个圆孔。

由于该产品是装饰品,不属于精密的结构件,故产品的外观质量要求较高,尺寸公差要求不严格。

二、成型零件结构与分析在获得产品的实体造型或者工程图后,其模具可以使用Pro/ENGINEER、NX或者MasterCAM 中的CAD功能进行设计,设计出来的模具型芯如图2所示。

该模具型芯具有以下特点:(1)型芯毛坯尺寸为200×170×65mm,加工后尺寸为160.8×126.6×35.8mm,材料为S136钢。

(2)型芯胶位高度为35.8mm,椭圆面与三角形面相交的位置圆角偏小,只有R1mm。

这些位置用铣刀直接加工的话难度较大,可以利用放电加工达到要求。

由于产品的尺寸公差要求不高,所以可以对该型芯直接使用数控机床进行精加工。

三、工艺分析数控加工工艺与传统的加工工艺是有一定区别的。

由于数控机床大多都不具备工艺处理能力,加工过程的每一细节都必须预先确定,加工按照编好的程序自动完成,因此, 必须在编程前对加工工艺做详细的分析,并设计好相应的加工工序。

注塑模具常用的钢牌号和特

第一章注塑模具常用钢牌号和特性一、具材料概述模具钢材的选择对于塑料的成功应用,与树脂的选择对于模塑产品的最终性能要求,具有同等的重要性。

正如树脂需按方配制,以满足塑料在应用中的性能要求一样,钢也需合金化,以满足使用中的特定性能要求。

某些应用需要高硬度、高耐磨性的模具钢,以增强分模线的耐用性,而其它的应用则需更高韧性的模具钢,以抵抗机械疲劳。

一般来说,具有更高硬度和耐磨性能的钢更易脆,而几乎是所有的情况下,韧性更强的钢,其耐钢与钢磨蚀(粘附磨蚀)、与耐玻璃纤维或矿物充填树脂磨蚀的性能会有所减弱。

模具制作者可选择用不锈钢,来模塑对其它大部分钢有腐蚀作用的树脂。

钢材硬度越高(洛氏55 或更高),分模线的完整性会明显增,在分模线处,钢与钢的合模沿口会产生抽芯,一个或全部两个钢面的硬度范围应在洛氏55至洛氏58之间。

为了防止玻璃或矿物充填树脂对模具的磨蚀,建议考虑在浇口处嵌入A-2、D-2 或M-2 钢,并在与浇口相对的型芯处嵌入耐磨钢。

P-20 钢塑料模具虽没有“通用”的模钢,但P-20 钢被认为是工业上的多用途钢。

预先硬化至RC 30-32状态的这种钢非常坚硬,但却相当容易加工。

当模腔尺寸超过12 × 12 × 12 英寸(303.6×303.6 × 303.6 毫M)时,它是一种应加以考虑的优良钢材,因为该尺寸的热处理块,其成本和有关风险须严格控制。

当已预知模具循环周期不超过500,000次时,P-20 钢还可用于较小尺寸的模腔,以省去热处理的时间和费用。

当制造P-20钢体模具时,需要有滑块、提升器、其它斜导销及活动件,建议这些活动钢件由不同合金和硬度的钢制成,以减少磨损或高粘附磨蚀。

制造大型P-20钢体模具的通常做法是,使用经热处理至RC50-52硬度的H-13 钢体滑块或提升器,和/或使用硬度在RC 55至RC 58范围内的局部磨擦钢面。

H-13 和S-7 钢这些钢都具有极高的韧性和抗机械疲劳性,其中H-13钢(RC50-52)韧性较高,而S-7钢由于硬度较高(RC 55-57),所以具有更好的耐用性。

模具结构简介

10.顶针板导柱(EJECTOR GUIDE PIN)

11.顶针板导套(EJECTOR GUIDE BUSH)

12.定位销(CENTER SLEEVE) 13.垃圾钉(STOP DISC)

14.INTERLOCK

15. LIMIT SWITCH

模具基本结构简介之三板模

Wireless Business Unit

Wireless Business Unit

模具结构基本 简介

前言

Wireless Business Unit

模具基本结构一般分为两 板模﹐三板模和热流道三种。 模具的结构一般由客户或者依 据产品来决定的。

模具基本结构简介之两板模

Wireless Business Unit

两板模基本零件简介

Wireless Business Unit

三板模的运动过程

Wireless Business Unit

合模过程:当顶出板上有拉回机构时,在合模前,顶出板被注塑机強制 拉回。

(1)在注塑机地推动下,动模向定模运动,若頂出板沒有被预先拉 回,复位杆最先接触定模板,在反作用力下,顶出板在复位杆的带动下 回位.

(2)动模板压向定模板和弹料板,最后完全合紧,注塑机上的喷嘴 与模具上的浇口套密合,开始注塑. 这样就完成塑胶模具的整个运动周期.

2.浇口套(SPRUE BUSH)

材料CALMAX

3.支撑柱(SUPPORT PILLAR) 材料709

4.吊模块(TIE BAR)

材料S50C

5.限位块(STOPPER)

材料709

6.导柱(GUIDE PIN)

7.导套(GUIDE BUSH)

8.弹簧(SPRING)

9.复位杆(RETURN PIN)

模具的组成结构

模具的组成结构“同学们,今天咱们来聊聊模具的组成结构。

”模具啊,简单来说,它就像是一个能塑造出各种形状的工具盒子。

一般来讲,模具主要由几个部分组成。

首先呢,就是模架。

这就好比是模具的骨架,支撑着整个模具。

它要足够坚固,能承受住各种压力和冲击。

就像我们在工厂里看到的那些大型注塑模具,它们的模架那可是非常结实的,这样才能保证生产的稳定进行。

然后是型腔和型芯。

型腔就是用来形成产品外部形状的部分,型芯呢则是用来形成产品内部形状的。

比如说我们常见的塑料杯子,它的外部形状就是由型腔决定的,而杯子里面的空间就是型芯的功劳啦。

这两个部分可是模具的核心,它们的精度和质量直接影响到产品的质量。

接着还有浇注系统。

这可是很关键的哦,它负责把材料引入到型腔中。

浇注系统设计得好不好,会直接影响到材料的填充效果和产品的质量。

我记得有一次在一个工厂里,他们的浇注系统设计不合理,导致材料填充不均匀,生产出来的产品好多都有缺陷,后来经过重新设计和改进,问题才得到解决。

导向部件也不能忽视。

它就像是模具的引路人,确保模具的各个部分在运动过程中能够准确地配合。

如果导向部件出了问题,那模具可能就没法正常工作啦。

顶出系统也很重要哦。

它负责把成型后的产品从模具中顶出来。

要是没有这个系统,产品可就取不出来啦。

冷却系统也得有。

在生产过程中,模具会产生热量,如果不及时冷却,会影响模具的寿命和产品的质量。

当然啦,不同类型的模具可能会有一些特殊的组成部分,但总体来说,这些都是模具的基本结构。

同学们,模具在我们的生活中无处不在,从小小的塑料零件到大型的汽车零部件,都离不开模具的功劳。

所以啊,了解模具的组成结构对于我们学习机械制造或者相关专业的同学来说是非常重要的。

希望大家通过今天的学习,能对模具有更深入的了解。

模具的材料选择

塑料注射模具零件常用材料①结构零件用钢Q235A钢动、定模座板,垫块45、55钢此类钢为优质碳素结构钢,可以用来制造形状较简单,精度要求不高的塑料注射模具,但其使用寿命较低,抛光性不好。

45、55钢可以通过调质处理来改善其性能.可以用于制造塑料注射模具的推板、型芯固定板、支承板等零件。

T8、TIO钢T8、TIO钢为碳素工具钢,其含碳量高,淬火硬度可达50—55 HRC,可用于制造导柱、导套、斜销、推杆等塑料注射模具零件。

40Gr钢40Gr为低合金钢,可以用于制造形状不太复杂的中小型塑料注射模具。

40Gr钢可以进行淬火、调质处理,制作型芯、推杆等零件。

②模具钢3Cr2Mo(P20)钢这是一种可以预硬化的塑料模具钢,预硬化后硬度为36~38 HRC,适用于制作塑料注射模具型腔,其加工性能和表面抛光性较好。

10Ni3CuAIVS(PMS)钢此种钢为析出硬化钢。

预硬化后时效硬化,硬度可达40~45 HRC。

热变形极小,可做镜面抛光,特别适合于腐蚀精细花纹。

可用于制作尺寸精度高,生产批量大的塑料注射模具。

6Ni7Ti2Cr钢马氏体时效钢。

在未加工前为固熔体状态,易于加工。

精加工后以480℃~520℃进行时效,硬度可达50-57 HRC。

适用于制造要求尺寸精度高的小型塑料注射模具,可做镜面抛光。

8CrMnWMoVS(8CrMn)钢-为易切预硬化钢,可做镜面抛光。

其抗拉强度高,常用于大型注射模具。

调质后硬度为33-35 HRC,淬火时可空冷,硬度可达42-60 HRC。

25CrNi3MoAI钢适用于型腔腐蚀花纹,属于时效硬化钢。

调质后硬度23 25 HRC,可用普通高速钢刀具加工。

时效后硬度38~42 HRC。

可以做氮化处理,氮化处理后表层硬度可达1100 HV。

Crl6Ni4Cu3Nb(PCR)钢耐腐蚀钢。

可以空冷淬火,属于不锈钢类型。

空冷淬硬可达42 53 HRC,适于有腐蚀性的聚氯乙烯类塑料制品的注射模具。

型芯型腔的结构形式

•型芯与型腔是塑料模的主要工作零件,是用来成型制件的关键部件,它们的质量直接影响着模具的使用寿命和制件质量。

型芯、型腔的结构特点及技术要求如图ll一27所示为塑料模型芯的基本结构形式。

图11—27a所示为整体式,结构简单,但材料浪费比较严重,粗加工的工作量比较大,主要适用于形状比较简单、型芯长度不长、加工比较方便的情况;图11—27b所示为台阶式,需装入模板内,台阶面承受开模力,结构可靠,在中型和小型塑料模中应用普遍;图11—27c所示为型芯端面与模板问用圆柱销定位、螺钉连接,它适用于较大截面和形状比较复杂的型芯;图11—27d所示为拼块式,它由多块型芯相拼合而成,主要用于形状比较复杂、难以加工的情况,通过分解使加工精度易于保证,但在拼合后要保证尺寸精度,避免积累误差;图1l一27e所示为组合式,主要从加工工艺角度考虑,在不影响型芯使用和强度的情况下,便于制造加工;图11.27晰示为小直径型芯的基本结构形式。

型腔按其结构形式可分为整体式、镶拼式和组合式。

型腔主要作用是成型制件的外形表面,其精度和表面质量要求较高,且属于盲孔型内表面加工,型腔的种类、形状、大小有很多种,比较复杂,有的表面还有花纹、图案、文字等。

因此,制造工艺过程复杂,制造难度较大。

型芯与型腔的技术要求如下。

1)表面粗糙度要求高。

由于塑料流动性差,成型表面的粗糙度要求为R。

=0.1—0.2µm,所以,工作部分各表面都要进行研磨和抛光加工。

2)位置精度要求高。

塑料模凸模和型芯上的工作部分和固定部分在满足位置精度要求的同时,还要考虑同轴度要求,在零件加工工艺上要保证上述要求。

3)有脱模斜度要求。

塑料模型芯和型腔的成型部分都要有脱模斜度。

型芯、型腔的加工型芯的加工属于外表面的加工,型腔的加工属于内表面的加工,根据制件、模具寿命的要求,型芯与型腔的材料要求具有良好的抛光性、耐磨性、抗腐蚀性、可加工性,常用的材料有45、40cr、3cr2M0等。

型腔与型芯的加工优化

毕业设计(设计)(2013届)题目型腔及型芯的加工优化实习单位申发轴瓦厂实习岗位数控操作员专业班级数控10-1学生姓名蔡耀萱指导教师陈玉梅2013年 6月 1 日目录摘要 (3)1引言 (3)2设计任务分析 (3)3 方案初步选定 (4)4方案详细说明 (4)4.1 加工的零件图样 (4)4.2顶杆孔和水路的加工 (5)4.2.1顶杆孔加工 (5)4.2.2水路孔加工 (6)4.3型腔加工方案 (6)4.3.1型腔粗加工 (6)4.3.2型腔半精加工 (8)4.3.3型腔底面加工 (10)4.3.4型腔侧壁加工 (11)4.3.5型腔平面加工及接刀 (12)4.3.6型腔成品图样及加工工艺表 (13)4.4型芯加工方案 (14)4.4.1型芯粗加工 (14)4.4.2型芯半精加工 (16)4.4.3型芯底面加工 (17)4.4.4型芯侧壁加工 (17)4.4.5型芯曲面加工 (18)4.4.6 型芯加工成品图样及加工工艺表格 (21)5总体评价 (22)致谢 (22)参考文献 (22)型腔及型芯的铣床加工优化蔡耀萱摘要使用不同的加工方式试验型腔和型芯的加工质量及加工时间。

研究自动化编程的优点及缺点,优化加工方法。

关键词型芯型腔加工优化1引言现代社会发展中模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志之一,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。

其中模具的生产制造分产品设计和加工两个方面,产品设计的好坏决定了模具的加工成本和模具成型时带来的收益,而加工的方法决定了模具制作的时间和质量。

模具中重要的零部件就是型芯和型腔,而对于这两个重要零部件的加工也体现出了模具的好坏,加工的质量将直接影响到模具生产出的产品质量。

对于型芯和型腔的加工方法是多种多样的,型芯加工属于外表面加工,用一般的铣床就能成型,而对于型腔的内表面加工较为复杂铣床无法一次性加工到位,还需要应用电火花、超声波、电化学等加工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何选择塑料模具型腔及零部件用模具钢材?如何选择塑料模具型腔及零部件用模具钢材?塑料模具型腔及零部件包括型腔、型芯、滑块、镶件、斜顶、侧抽等,是与塑料直接接触而成型制品的模具零部件。

模具型腔及零部件的材质直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,必须十分慎重,一般要在合同规定及客户要求的基础上,根据制品和模具的要求及特点选用。

㈠模具型腔及零部件用模具钢材的选用原则:根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

⒈对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口模具钢材,如718(P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

⒉对于制品外观质量要求高,长寿命、大批量生产的模具,其模具型腔及零部件用模具钢材选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、718等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

⒊对于制品外观质量要求一般的模具,其模具型腔及零部件用模具钢材选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

c) 对于蚀皮纹的型腔,当蚀梨花纹时应争取避免选用P20+Ni类的2738(738)牌号。

⒋对无外观质量要求的内部结构件,成型材料对模具钢材亦无特殊要求的模具,其模具型腔及零部件用模具钢材选择如下:a) 对于大中型模具,型腔可选用低档的进口P20或P20+Ni类钢材,也可选用进口优质碳素钢S55C、S50C 或国产P20或P20+Ni类塑料模具钢;型芯可选用进口或国产优质碳素钢。

b) 对于小型模具,若产量较高,结构较复杂,型腔可选用低档的进口P20或P20+Ni类钢材,也可选用国产P20或P20+Ni类塑料模具钢;型芯可选用国产塑料模具钢。

c) 对于结构较简单,产量不高的小型模具,型腔型芯均可选用国产塑料模具钢或优质碳素钢。

⒌对于成型含氟、氯等有腐蚀性的塑料和各类添加阻燃剂塑料的模具,若制品要求较高,可选用进口的耐蚀钢,要求一般的可选用国产的耐蚀钢。

⒍对于成型对模具钢材有较强摩擦、冲击性塑料的模具,例如用来注射尼龙+玻璃纤维料的模具,需选用具有高耐磨、高抗热拉强度及高韧性等优点的进口或国产H13类钢材。

⒎成型镶件一般与所镶入的零件选用相同材料。

对于模具较难冷却的部分或要求冷却效果较高的部分,镶件材料应选用铍青铜或合金铝。

⒏对于模具中参与成型的活动部件材料选择原则如下:a) 透明件应选用抛光性好的高档进口钢材,如718、NAK80等。

b) 非透明件,一般应选用硬度和强度较高的中档进口钢材,如618、738、2738、638、318等,表面进行氮化处理,氮化层深度为0.15-0.2mm,硬度为HV700-900。

c) 若模具要求较低,也可选用低档进口钢材或国产钢材,氮化处理硬度一般为HV600-800。

㈡常用的模具钢材性能及用途⒈P20类模具钢材(预硬塑料模具钢):参考成分(%):C:0.28-0.40;Si:0.20-0.80;Mn:0.60-1.00;Cr:1.40-2.00;Mo:0.30-0.55;Ni:≤0.25;国标钢号:3Cr2Mo⑴瑞典一胜百ASSAB 618:出厂状态及参考硬度:预硬HB280~320;性能及用途:具有良好的抛光和切削加工性能,广泛应用于热塑性塑料的注射模(一般用于中小型模具,可焊性一般)。

⑵日本大同(DAIDO STEEL)PX4、PX5: 出厂状态及参考硬度:预硬HRC30~33;性能及用途:具有良好抛光性能,以焊接开裂敏感性低的成分平衡设计,焊接性能大幅度改善,用于大型镜面模具,如汽车尾灯、前挡板以及摄象机、家用电器壳体等。

PX5焊接性能、蚀纹性能较好,但易出加工砂眼,氮化性能一般(高光时)。

⑶德国葛利兹(Groditz)W.1.2311:出厂状态及参考硬度:预硬HRC30~34;性能及用途:用于大型优质长期生产塑料模具,适合制造电视机壳、冰柜、洗衣机、水桶等模具。

⑷德国德威GSW-2311: 出厂状态及参考硬度:预硬HRC31~34;性能及用途:电蚀加工性能好,用于大中型镜面塑料模具。

⑸奥地利百禄(BOHLER)M202:出厂状态及参考硬度:预硬HRC30~34;性能及用途:属P20类,但碳、锰含量偏高。

可进行电蚀加工,用于家电和汽车用塑料模具。

⑹法国阿塞洛(Arcelor)SP300:出厂状态及参考硬度:预硬HRC30~34;性能及用途:具有良好的加工工艺性,抛光性和皮纹加工性,用于大而厚的塑料模具。

⑺韩国重工(株)HP-4MA:出厂状态及参考硬度:预硬HRC27~34;性能及用途:硬度均匀,耐磨性好,用于电视机前壳、电话机、吸尘器、饮水机等模具。

⑻国产P20(3Cr2Mo,抚顺特钢FT61): 出厂状态及参考硬度:预硬HRC30~36;性能及用途:淬透性高,综合力学性能好,抛光性能好,用于大中型复杂精密模具型腔、型芯、滑块、镶件等。

⒉P20+Ni类模具钢材(预硬镜面塑料模具钢):参考成分(%):在P20的基础上加入1%左右的Ni;国标钢号:3Cr2NiMo或3Cr2NiMnMo⑴瑞典一胜百ASSAB 718(UDDEHOLM IMPAX HH):出厂状态及参考硬度:预硬HB290~370;性能及用途:具有高淬透性,良好的抛光性能、电蚀加工性能和皮纹加工性能,适用于大型镜面塑料模具。

⑵日本大同(DAIDO STEEL)PAC5000: 出厂状态及参考硬度:预硬HRC36~39;性能及用途:硬度为36~39HRC的预硬钢,可直接刻模加工后付诸使用;组织及硬度均一,镜面可达#5000水平;采用焊接开裂敏感性较低的成分设计,焊接性良好。

⑶德国葛利兹(Groditz)W.1.2738:出厂状态及参考硬度:预硬HRC29~35;性能及用途:材质硬度均匀;抛光性能优良;机械加工性能良好;有良好的淬火回火热处理性能;可施以氮化;适合表面处理(如:镀铬)。

适合大型的塑料模具,特别是厚度大于400mm,其淬透性及均匀度良好;大型塑料模具、模座;压铸模架。

⑷德国葛利兹(Groditz)W.1.2711:出厂状态及参考硬度:预硬HRC32~40;性能及用途:①油淬及气淬塑料模具钢,有良好的淬透性;②良好的韧性;③抗热性能良好,适于冷作工具用途;④适于表面处理(如:镀铬);⑤有良好的抛光性能。

适用于:①压制模具、模架、支撑工具;②需高硬度大型模具。

⑸德国德威GSW-2738: 出厂状态及参考硬度:预硬HRC32~35;性能及用途:硬度均匀,切削性能和抛光性能较好,变形较小,用于大中型高韧性高抛光度模具,但可焊性一般,蚀纹易出现“梨花纹”。

⑹德国德威GSW-2711: 出厂状态及参考硬度:预硬HRC35~38;性能及用途:高强度、高韧性、高光整度塑料模具钢,具有良好的精光性能,适用于大中型及复杂塑料模具。

⑺奥地利百禄(BOHLER)M238:出厂状态及参考硬度:预硬HRC31~34;性能及用途:碳、锰含量偏高,镜面抛光性能好,可进行电蚀加工。

⑻法国阿塞洛(Arcelor)SP2738:出厂状态及参考硬度:预硬HRC30~34;性能及用途:具有良好的加工工艺性,抛光性和皮纹加工性,用于大而厚的塑料模具。

⑼法国USINOR CLC2738:出厂状态及参考硬度:预硬HRC30~34;性能及用途:淬透性高,硬度均匀,具有良好的抛光、电蚀加工和皮纹加工性能,适于渗氮,用于大中型镜面塑料模具。

⑽国产718(3Cr2NiMo,抚顺特钢3Cr2NiMnMo ,FT62): 出厂状态及参考硬度:预硬HRC29~34;性能及用途:淬透性高,综合力学性能好,抛光性能好,用于特大型、大型复杂精密模具型腔、型芯。

⒊P21类模具钢材(时效硬化塑料模具钢)⑴日本大同(DAIDO STEEL)NAK55、NAK80: 出厂状态及参考硬度:预硬HRC37~43;性能及用途:高硬度镜面模具钢,用于高精度镜面模具。

NAK55切削加工性能好,NAK80具有优良的镜面抛光性能。

二者的缺点是补焊性能差,韧性较低,较细的圆柱凸起易折断(如喇叭窗网孔镶件)。

⑵韩国重工(株)HAM-10:出厂状态及参考硬度预硬HRC37~42;性能及用途:析出型硬化钢,具有优良的镜面抛光性能,用于塑料透明部件(如汽车灯具、冰箱抽屉等)模具。

⑶国产NAK80(抚顺特钢10Ni3MnCuAl,ZFT08,亦称PMS钢):出厂状态及参考硬度:预硬HRC36~43;性能及用途:时效硬化钢,表面至中心硬度均匀;电蚀(电火花)加工性能优良;由于是经过特殊熔炼,所以具有优良的镜面抛光性能及蚀刻加工性能,用于有镜面要求的塑料透明部件(如摄像机、收音机、音响设备、透明罩及胶片等)模具。

⒋420类模具钢材(耐腐蚀镜面塑料模具钢):参考成分(%):C:0.30~0.40;Cr:12.0~14.0;Si:≤1.20;Mn:≤1.25;Ni:≤0.60。

国标钢号:3Cr13或4Cr13⑴瑞典一胜百ASSAB S136(UDDEHOLM STAVAX ESR):出厂状态及参考硬度:退火215HB或预硬HRC30~34;性能及用途:耐蚀性好,淬回火后有较高硬度,抛光性好。

用于耐腐蚀性和要求较高的塑料模具。

⑵日本大同(DAIDO STEEL)S-STAR: 出厂状态及参考硬度:退火215HB或预硬HRC30~34;性能及用途:具有高耐蚀性、高镜面抛光性,热处理变形小,用于耐蚀镜面精密模具。

⑶德国葛利兹(Groditz)W.1.2083 ESR:出厂状态及参考硬度:退火225HB或预硬HRC30~34;性能及用途:①高光洁度;②良好的耐腐蚀性、耐磨性及机械加工性能;③淬透性质结构稳定,变形率低;④淬硬与回火状态后的抛光性能为最佳;⑤抗热应力疲劳性能良好;⑥材质均匀,高清净度。