100吨交流电弧炉炼钢车间设计

学士学位论文--100吨交流电弧炉炼钢车间设计说明书

毕业设计说明书

设计题目:100吨交流电弧炉炼钢车间设计

学 号:_________________________ 姓 名:_________________________ 专 业 班 级:_________________________

郭亚光 建筑工程管理 1134001258159 2013年10月10号

5.6.1.11

钢筋绑扎完成后自检,

评定无误后报验,

经监理工

程师验收并做好隐蔽验收记录及时整理好技术资料归档。

5.6.2

模板工程

5.6.2 .1

本工程主体部分

柱,

剪力墙均采用

定型钢框

竹胶模板,

顶板采用

竹胶板。

所有进场模板

与混凝土接触

面应涂隔

离剂。

5.6.2 .2

地下室剪力墙

采用组合

钢模板、Φ

48x3. 5

钢管、扣

件、U

型销连接加

固。

双层

模板用Φ

12@5 00

对拉螺栓连

接,外墙

及消防水池等

有抗渗要求的

部位,对拉

螺栓中部增加

80x80 mm, δ

=3mm 止水片。

5.6.2 .3

框架柱模板采

用定型钢模,

高度以标准层

3500m m

为

准,δ

=5mm

厚,分二次支

设。

柱模

固定用Φ

12@50 0

对拉螺栓纵

模设置,

横向间距500

,竖向间。

15 电弧炉车间设计介绍

冷却风向

炉壁水冷板

炉底耐火材料施工

EBT出钢口

导电小炉底

炉壁水冷板

出钢口仰视

合金加料溜管

合金加料溜管

EBT出钢口

炉 体

原料跨工艺布置

①较小电炉车间的原料供应一般设在主厂房内的原 料跨,与电炉跨、出钢跨、浇铸跨构成平行跨间, 钢铁料、合金和造渣料都存放于此; ②同一主厂房内设置废钢跨与散状材料储备供应跨, 一般跨度12-15m,此两跨同样与其它跨间平行。可 以选用横向过跨线转运或无轨行走加料车运至主厂 房炉子跨,也可以在原料跨靠近炉子跨一侧设置悬 挂料仓,料仓出口伸入炉子跨; ③大中型电炉车间也可以在主厂房外另设单独的储 存与配料跨间。 散状料跨可以布置在原料跨与炉子跨之间,也可以 布置在炉子跨与出坯跨之间,见教材图8-18.这种 设计的优点是可以直接由运料下料系统向炉内加料, 由炉顶第四孔下料,也可以直接向盛钢桶加料,进 行终脱氧和合金化;

合肥

600

舞阳 湖州

500

北满 杭州 沙钢 唐钢

安阳

400 0 5 10 15 20 25 30 35 40

日利用系数 Ce.d

[t/MVA.d]

3.7.1主要经济技术指标与生产能力计算

4)连铸生产技术经济指标 ①连铸比②铸坯合格率③连铸的金属收得率; (2)电炉车间生产能力 24nga A 1)电炉产量计算: t 其中n-全年实际有效作业天数;g-一炉出钢量,t; a-铸坯收得率,%;t-全炉有效工作时间,h; 2)根据电弧炉日历利用系数计算产量,冷装料普通电弧炉日历利 用系数为10-30t/MVA.d

全炉有效工作时间

年产量 总容量

As.t G 24n.a

全年有效作业天数 良坯收得率

15 电弧炉车间设计介绍

耐火材料存放区

散状料堆放区

合金库

重型废钢

中型废钢

轻型废钢

返回废钢

精炼操 作室

电弧炉操作室 电弧炉操作室

精炼操 作室

钢包烘烤区

炉体炉盖修砌区

合金料烘烤室

散装料烘烤室 精炼炉变 压器室

供气室

电 弧 炉 变 压 器 室

电 弧 炉 变 压 器 室

精炼炉变 压器室

钢包维修区

供气室

中间包烘烤

中间包烘烤

中间包烘烤

全炉有效工作时间

年产量 总容量

As.t G 24n.a

全年有效作业天数 良坯收得率

3.7.2 电弧炉车间布置方案

(1)电炉炼钢车间设计与建设的基础资料

车间设计建设的基本条件

产品大纲的制定 工艺制度:是整个工艺设计的基本方案,需要解决的

问题①冶炼方法②浇铸方法③连铸坯类型及尺寸④连铸 坯的冷却与精整⑤技术与产量是否留有发展余地;

3.7电弧炉炼钢车间设计

3.7.1主要经济技术指标与生产能力计算

全年合格钢产量 (1)技术经济指标 利用系数 变压器容量 日历时间 1)产量指标 ①车间年产量②小时产钢量 ③利用系数:它是指电炉一昼夜每百万伏安变压器生 产合格钢的吨数,单位为t/MVA.d;10-30 t/MVA.d ④作业率:电炉实际炼钢时间占日历时间的百分比; ⑤冶炼时间⑥电炉炼钢生产率 2)电炉钢的质量指标: ①合格率②品种完成率③合金比与高合金比 3)材料消耗量 ①金属料消耗;②辅助材料消耗;③耐材消耗;④其 它原料消耗;⑤动力热力消耗指标

中间包烘烤

精炼设备维修区

中间包维修区

拉矫机及切割机 维修区

结晶器及二冷段维 修区

100t电炉炼钢车间工艺设计

100t电炉炼钢车间工艺设计莱钢集团为优化产品结构,提升企业竞争力,新建一条电炉炼钢生产线,炼钢部分建设内容包括一座100t 超高功率电弧炉、两座120tLF 钢包精炼炉,一座120tVD 真空精炼炉,一台5机5流大圆坯连铸机,连铸坯产品规格为Φ500mm 、Φ650mm 、Φ800mm 。

1生产规模及产品大纲1.1生产规模炼钢车间年产合格钢水115万t ,钢坯110万t 。

1.2产品大纲产品以汽车、机械、石油化工、铁路、军工、核电及风电等机械制造业用钢为主,主要冶炼品种有合金结构钢、碳素结构钢、齿轮钢、弹簧钢和轴承钢等钢种。

2炼钢车间工艺布置及工艺流程2.1炼钢车间工艺布置炼钢主车间由电炉跨、原料跨、精炼跨、三跨组成,主车间各跨间毗邻平行布置(见表1)。

辅助车间主要包括废钢配料间。

2.2炼钢工艺流程图炼钢工艺流程图见图1。

2.3炼钢车间工艺平面布置图炼钢车间工艺平面布置图见图2。

3主要设备组成及技术参数3.1电炉主要技术参数电炉主要技术参数见表2。

3.2LF 精炼炉主要技术参数LF 精炼炉主要技术参数见表3。

100t 电炉炼钢车间工艺设计王保峰,王海燕(山东省冶金设计院股份有限公司,山东济南250101)摘要:介绍了莱钢100t 电炉炼钢车间工艺设计的特点、电炉炼钢工艺流程及炼钢工艺和设备采用的先进技术,并对炼钢工艺及设备参数进行了描述。

关键词:电炉;LF 精炼炉;VD 精炼炉;工艺设计中图分类号:TF741文献标识码:B文章编号:1001-6988(2018)04-0050-03Process Design of 100t EAF Steelmaking WorkshopWANG Baofeng,WANG Haiyan(Shandong Province Metallurgical Engineering Co.,Ltd,Jinan 250101,China )Abstract:The characteristics of 100t EAF steelmaking workshop process design in Laiwu Steel,the EAF steelmaking process and advanced technology are introduced,and the steelmaking process and equip -ment parameters are described.Key words:EAF;LF;VD;process design收稿日期:2018-05-15作者简介:王保峰(1982—),男,工程师,主要从事炼钢工艺设计及设备管理工作.表1炼钢车间厂房参数表跨间名称主要尺寸/m 吊车吨位×台数跨度长度轨面标高配料一跨302521416t 电磁吊×4配料二跨302521416t 电磁吊×4配料三跨301681416t 电磁吊×2电炉跨3025230.5280t/80t 桥吊×1160t/40t 铸造吊×150t/10t 桥吊×1原料跨242283650t/10t 桥吊×132t/5t 桥吊×1精炼跨3022833240t/75t 铸造吊×2工业炉Industrial Furnace第40卷第4期2018年7月Vol.40No.4Jul.201850万方数据。

100吨交流电弧炉炼钢车间设计毕业设计说明书

毕业设计说明书.................................................................................... 错误!未定义书签。

文献综述 (2)1.3现代电弧炉炼钢技术 (6)1.4电弧炉炼钢的发展趋势 (7)1.5电弧炉装备技术未来的创新发展 (7)1.5.2我国正进人电炉炼钢高速发展时期 (8)3.4.1、炉料入炉 (14)第四章建设所选电弧炉炼钢工程的必要性和可行性分析 (14)电弧炉车间设计 (19)1.1电炉车间计算 (19)11..1电炉容量和座数的确定 (19)1.1.2电炉车间生产技术指标 (19)参考文献.................................................................................................................................................. 致谢..........................................................................................................................................................摘要错过了工业革命,我国的钢铁实业一直落后。

每一个学子都应该了解钢铁的形成,发展,前景,以及趋势。

上个世纪,电弧炉炼钢是如何进入钢铁行业,是谁造就了其建立的伟大之举。

相信经融危机的影响早已波及到钢铁行业,如何才能高效,合理,环保,绿色的进行生产,这是我们应该关心的话题。

电弧炉炼钢技术已有100年的历史,第二次世界大战后电炉炼钢才有较大发展,在最近的20年,电弧炉炼钢技术发展尤为迅速,电弧炉的应用带来了炼钢技术的革命。

100吨LF精炼炉设备技术说明

100吨LF精炼炉设备技术说明1.1 电炉生产流程及工艺路线根据车间产品大纲,其工艺路线如下: 普通钢、低合金钢: 电炉——LF 炉——模铸/铸件 合金结构钢、优碳钢:电炉——LF 炉——VD ——模铸/铸件 超低碳、超低氮钢类:电炉——VOD ——(LF 炉)——模铸/铸件1.2 电炉工艺技术参数确定1.2.1 平均出钢量及炉壳直径考虑车间产品单重及与现有电炉的合浇工艺,可以设计电炉的平均出钢量为100吨,最大出钢量125吨。

这种情况可以选择公称容量100吨电炉、炉壳直径为6100 mm 、EBT 出钢的电炉。

当新炉体就要出125吨钢水时,可适当垫高(~100 mm )炉门坎并出净炉内钢水即可实现。

1.2.2 电炉冶炼周期与年产钢水量电炉车间的年产钢水量与冶炼周期的关系如下:τN G B A ⨯⨯⨯⨯=6024 ,万t式中:N —电炉车间的炉座数,一座。

G —电炉的平均出钢量,100吨。

B —电炉的年作业天数,对于铸钢行业一般为256~292天,车间作业制度及电炉年作业天数见表2.1。

表2.1 车间作业制度及电炉年作业天数—冶炼周期或出钢周期,以铸锻为主的电炉流程节奏快不起来,电炉冶炼周期也短不了,对于本例设电炉炼钢冶炼周期为120min。

年产钢水量的估算见表2.2。

表2-2 不同产品的年产钢水量注:年作业天数按 274天(年作业率为0.75)。

1.2.3 电炉变压器容量及技术参数1)冶炼周期组成当考虑电炉炼钢冶炼周期120min时,按废钢三次装料设计,补炉、装料(接电极)、出钢等非通电时间25min,使得变压器时间利用率Tu为0.79,通电时间为95min。

非通电时间过长,将延长冶炼周期、生产率降低,增加炉子热损失、降低炉子热效率,也提高吨钢电耗。

2)吨钢电耗采用氧化法,100%废钢,配碳量 1.5%与 3.5%(35kg/t钢)炉渣,在电炉中熔化并加热精炼至出钢温度(1650℃),所需要实际能耗平均为650 kWh/t,考虑到炉门碳-氧枪+炉壁氧枪,吹氧35~40 Nm3/t,与石墨电极氧化等提供的能量,合计160~180 kWh/t。

电弧炉炼钢车间设计方案教学课件

分析电弧炉炼钢车间的运营成本,如 原材料采购、能源消耗、维护费用等 ,为后续经济效益预测提供基础数据 。

生产效益预测与评估

生产能力预测

根据设备参数和工艺流程,预测电弧炉炼钢车间的年产量和生产能力,评估其在 钢铁行业中的市场竞争力。

产品品质评估

分析电弧炉炼钢车间的产品品质和性能,与市场上的同类产品进行对比,评估其 市场接受度和潜在价值。

治理措施

采取有效的废气处理、废水处理和固废处理措施,降低对环境的影 响。例如,采用高效除尘器、废水处理设施和固废资源化利用技术 等。

环境监测

建立环境监测系统,对车间内的空气质量、废水水质和固废成分进行 实时监测,确保各项指标达标。

事故应急预案与演练

预案制定

根据电弧炉炼钢车间的特点和可能发生的事故类型,制定 详细的事故应急预案,明确应急组织、救援程序和资源调 配方案。

高效生产

优化工艺流程,提高生产 效率,降低生产成本。

安全第一

确保工人的安全和健康, 遵循国家和行业安全标准 。

车间布局与功能划分

区域划分

根据工艺流程,合理划分 原料区、熔炼区、精炼区 、出钢区等。

物流设计

优化物料流动,减少运输 距离和交叉污染。

空间利用

合理布置设备和管道,提 高空间利用率。

工艺流程与设备选型

演练实施

定期组织员工进行事故应急演练,提高员工应对突发事件 的反应速度和协同作战能力。

预案评估与改进

对应急预案进行定期评估和修订,不断完善预案的针对性 和可操作性。同时,结合演练中发现的问题,及时调整和 改进应急救援措施。

05

经济效益分析

投资估算与成本分析

投资估算

根据设计方案,对电弧炉炼钢车间的 投资进行详细估算,包括设备购置、 厂房建设、人力成本等方面的投入。

电弧炉炼钢车间设计冶金工程学院

一、原料跨 二、炉子跨 三、出钢、浇注跨

根据车间的生产规模、车间的组成、各 项作业系统的工艺流程、车间的布置、厂房尺 寸、各跨间设备的数量及布置、合理的运输方 式等。 ➢ 原则:

各工艺互不干扰; 物料流向顺行; 运输路线畅通; 满足生产需要,留有发展余地。

一、原料跨

(2)同意主厂房将原料跨分为废钢跨和散装料储备、供应跨, 如下图所示,该布置适用于原材料用量大的现代大、中型 电弧炉车间。

(3)废钢储存与配料跨间单独建立,独立于炼钢、浇注(连铸) 主厂房之外。这个独立的跨间距离主厂房不远,有轨道连 同,方便物料的转运。

合金料、散装料单独在一跨间的布置剖面图

二、炉子跨

原则上无论是哪种布置,炉子应尽量靠近变压器房,以缩短 二次导线长度,降低功率损耗;

2、炉子在车间内垂直方向的布置 A地坑式(见图a1、a2、a3) B高架式(见图b1、b2)

图a1

图a2

图a3

图b1

图b2

3、炉子变压器室与控制室 4、出渣与炉渣处理 5、炉子跨间的长度、跨度与高度

见图c及表

炉 子 间 厂 房 高 度 计 算 图

炉子跨间尺寸

公称容量,t 跨度,m 吊车轨面标高,m 平台高度,m

5

18~21

9

10 21~24

9

20 18~21

14

30

21

14~16

50

24

17~18

纵向布置 地坑式

4 4~5

横向布置 高架式

7

横向或纵向布置的跨间,桥式起重机吊起的最高工作点 是电炉接装电极时吊起的高度。电极的长度由电炉炉体结构 而定,如50吨炉子电极长度一般要在电极把持器降至最低点 时与炉门坎距离基础上加900㎜;由此吊车的轨面标高:

100 t竖式电炉高效炼钢技术分析

100 t竖式电炉高效炼钢技术分析杨锟2006-2-28(安阳钢铁集团公司第一炼轧厂,河南安阳 455004)摘要:分析了安钢100 t带指形托架的竖式电炉(FSF)高效炼钢工艺中的废钢预热、铁水热装、强化用氧等核心技术;讨论了竖式电炉在生产实践中遇到的废钢原料和环保等问题;提出了培育废钢加工市场、深加工废钢、适当调整废钢布料方式和结构以及完善电炉除尘系统设计与工作的改进意见。

关键词:竖炉;废钢预热;热装铁水;二次燃烧The highly effective steel-making technology analysis of the 100t fin ger shaft electric furnace (FSF)YANG Kun(Anyang steel and iron group company the No.1 steelmaking and steel r olling factory,the Henan Anyang 455004)Abstract:this article analyzed the core technology of scrap steel preheating , the molten iron hot carrying, the intensified oxygen using and so on in the 100t finger shaft electric furnace (FSF) highly effective steel-making technics. Discussed the issue which the 100t finger sha ft electric furnace met in the aspect of production practice , gave t he strategetic improvement opinion.key word:the shaft , scrap steel preheating , molten iron hot carrying , two t ime burns作者简介:杨锟(1973-),男,大学本科,助理工程师;E-tomyang851@;修订日期:自1988年FUCHS公司第1座竖式电炉在丹麦DDS公司投产至今,世界上已投产和在建的竖式电炉达20多座;经历了不带指形托架、带指形托架和双竖炉的竖式电炉3个发展阶段,分别实现50%、100%的废钢预热和最短的非通电时间(一电两炉)。

炼钢车间设计

北京科技大学设计说明书

1.转炉计算 „„„„„„„„„„„„„„„„„„„„„„„„„„ 31 1.1 炉型设计及计算,划出炉型纵剖面图„„„„„„„„„„„„ 31 1.2 炉衬材质选定及其钢板的选定„„„„„„„„„„„„„„„ 33 1.3 校核转炉的高径比„„„„„„„„„„„„„„„„„„„„ 34

3.连铸机设计 „„„„„„„„„„„„„„„„„„„„„„„„„ 37 3.1 连铸坯断面„„„„„„„„„„„„„„„„„„„„„„„ 37 3.2 连铸机主要工艺参数的确定„„„„„„„„„„„„„„„„ 37 3.3 连铸机生产能力„„„„„„„„„„„„„„„„„„„„„ 39 3.4 结晶器选型及主要参数的选定„„„„„„„„„„„„„„„ 40 3.5 二冷系统的支撑和冷却方式及主要参数的选定„„ „„„„„„40 3.6 拉坯矫直装置的选定„„„„„„„„„„„„„„„„„„„ 42 3.7 铸坯切割设备及切割区长度的选定„„„„„„„„„„„„„ 42

送入小方坯连铸机保护浇注,出坯后热装热送。

表 1-2 45 号钢国标化学成分

元素

%C

%Si

%Mn

%P

%S

成分范围

0.42-0.50 0.17-0.37 0.50-0.80 ≤0.035 ≤0.035

45 钢 属 中 碳 钢 ,碳 是 影 响 其 性 能 的 关 键 元 素 ,也 是 炉 前 控 制 的 难 点 。

2.浇注系统设备及其计算 „„„„„„„„„„„„„„„„„„„„ 46 2.1 钢包容量、数量和钢包车的选定„„„„„„„„„„„„„„ 46 2.2 钢包载运装置的选定„„„„„„„„„„„„„„„„„„„ 46 2.3 中间包型式、配置及主要工艺参数的确定„„„„„„„„„„ 47

电弧炉设计

电弧炉设计1.炉型设计新设计的电炉应具有如下特点:具有较高的生产率,电能、耐火材料和电极消耗低,满足多种钢种冶炼时冶金反应的要求。

一个新的电炉炼钢车间设计,第一应依照车间的生产规模和钢种要求合理的确定炉子容量和座数,然后进行电炉设计,包括以下内容:确定电弧炉的形状和尺寸,并选择变压器的变量和确定合理的电力参数。

设计步骤:①求出炉内钢液和熔渣的体积。

②运算熔池的深度和直径;③确定熔炼室空间的高度和直径; ④确定炉顶的拱高和炉盖的厚度; ⑤确定炉衬尺寸和炉壳直径;⑥确定变压器的功率与电压的级数和大小; ⑦求出电极直径; ⑧确定电极心圆直径。

1.1熔池的形状和尺寸电弧炉的大小以其额定容量(公称容量)来表示,所谓额定容量是指新设计的电炉熔池所能容纳的钢水量。

熔池:容纳钢液和熔渣的那部分容积。

熔池的容积应能足够容纳适宜熔炼的钢液和熔渣,并留有余地。

熔池的形状:其形状应有利于冶炼反应的顺利进行,砌筑容易、修补方便。

目前使用的多为锥球形熔池,上部分为倒置的截锥,下部分为球冠(如下图所示)。

球冠形电炉炉底使得熔化了的钢液能积蓄在熔池底部,迅速形成金属熔池,加快炉料的熔化并及早造渣去磷。

截锥形电炉炉坡便于补炉、炉坡倾角45°。

熔池尺寸运算: ① 熔池容积V 池。

依照渣液池V V V +=;液液ρTV =式中 T —出钢液量;ρ液-钢液密度,6.8~7.0t/m 3。

渣渣渣ρG V =式中 G 渣-按氧化期最大渣量运算,钢液量的7%(碱性); ρ渣—3~4t/m 3② 熔池直径D 和深度H 。

当选定炉坡倾角45°时,一样取D/H=5左右较合适。

由截锥体和球冠体的体积运算公式可知,熔池的运算公式为:)()(池2121222h 4d 3h 6d d h 12+⨯+++=ππD D V 式中 h 1—球冠部分高度,一样取h 1=H/5;h 2—截锥部分高度,h 2=H-h 1=4/5H ;D —熔池液面直径,通常采取D/H=5,即D=5H ; d —球冠直径,因d=D-2h 2=5H-8/5H=17/5H ,整理得:330968.01.12D H V ==池1.2熔炼室尺寸熔炼室指熔池以上至炉顶拱基的那部分容积,其大小应能一次装入堆积密度中等的全部炉料。

电弧炉炼钢车间设计

料

耐火材料存放区

散状料堆放区 合金库

跨

重型废钢

中型废钢 轻型废钢 返回废钢

精炼操 作室

电

24000

炉

合金料烘烤室 散装料烘烤室

跨

精炼炉变

压器室

供气室

电弧炉操作室

电 弧 炉 变 压 器 室

电弧炉操作室

电 弧 炉 变 压 器 室

精炼操 作室

钢包烘烤区

精炼炉变 压器室

供气室

钢包维修区

炉体炉盖修砌区

中间包烘烤

一、原料跨

1、原料供应特点 电弧炉炼钢原料主要包括废钢、DRI、HBI、生铁、合金 材料、造渣材料、脱氧剂及电极等。电弧炉车间原料供应特 点: (1)主要原料为固体冷料; (2)合金料种类较多; (3)废钢的种类也比较杂; (4)造渣材料质量要求严格。 因而,电弧炉车间供料工作比转炉车间复杂。

2、原料系统的功能 原料跨间的任务:储存冶炼所需物料,并且有一定的储

24m;

电弧炉炼钢车间设计

冶金工程学院:王 超 时间:2009.4

12.4 电弧炉车间各部分工艺布置

一、原料跨 二、炉子跨 三、出钢、浇注跨

根据车间的生产规模、车间的组成、各 项作业系统的工艺流程、车间的布置、厂房尺 寸、各跨间设备的数量及布置、合理的运输方 式等。 ➢ 原则:

– 各工艺互不干扰; – 物料流向顺行; – 运输路线畅通; – 满足生产需要,留有发展余地。

原则上无论是哪种布置,炉子应尽量靠近变压器房,以缩短 二次导线长度,降低功率损耗;

原

24000

料

耐火材料存放区

散状料堆放区 合金库

跨

重型废钢

中型废钢 轻型废钢 返回废钢

毕业设计电弧炉炼钢车间设计

摘要本文涉及内容为年产70万吨良锭电弧炉炼钢车间设计。

依照高等院校冶金工程专业《钢铁厂设计原理》,通过普遍参考有关文献资料,简要介绍了我国炼钢技术的进展历程、电弧炉炼钢的特点、以后的进展趋势。

本文的重点是,通过物料平稳和热平稳的计算、炉型设计与计算,确信了合理的生产工艺,完成了要紧设备的选择与计算、烟气净化系统的选择与设计,绘制了电弧炉和炼钢车间等剖面图纸,最后成功完成年产70万吨良锭电弧炉炼钢车间设计。

关键词:物料平稳,热平稳,炉型,车间设计,电弧炉,连铸第一章绪论电弧炉进展史电炉是在电发明以后的1899年,由法国的海劳尔特在玻利维亚发明的。

它被建在阿尔卑斯山的峡谷中,缘故是在距它不远处有一个火力发电厂。

电能具有清洁、高效、方便等优势,是工业进展的优选能源。

19世纪中叶以后,大规模实现电——热转换的冶炼装置陆续显现:1879年,William Siemens第一次进行了利用电能融化钢铁炉料的实验,1889年显现了一般感应炼钢炉,1900年法国人设计的第一台炼钢电弧炉突入生产。

从此电弧炉炼钢在一百年中取得了充分的进展,目前已经成为最重要的炼钢方式之一。

电弧炉的显现,开发了煤的替代能源使废钢开始能回收再利用,为可持续进展做出了庞大奉献。

[1]在国际上,电弧炉装备技术的进展大体经历了以下几个时期,20世纪70年代,常规交流超高功率电炉及其配套技术的开发应用,使电炉的生产效率大大提高,技术经济指标大大改善。

20世纪80年代,直流电弧炉取得大规模的工业应用。

20世纪80年代后期至90年代中期,利用高温废气对废钢和CO进行预热后再燃烧的技术,和用化学能代替部份电能的各类节能电炉技术被成功开发并应用。

我国电炉炼钢在20世纪80年代以前一直处于掉队的状态,那时全国有3000多座容量为3吨--30吨的小电炉,功率水平普遍不大于350kVAt。

这些小电炉多采纳掉队的“老三段”冶炼工艺(即在电炉内完成熔化、氧化、还原三步冶炼任务),电炉生产效率低、产品质量差、能源消耗高、生产进程污染严峻。

电弧炉炼钢车间

第一章

电弧炉炼钢车间工艺设计

对钢水运输设备的安全性与可靠性应充分重视, 应事先考虑到在发生漏钢事故时具 有必要的处理设施。 认真贯彻执行节能原则, 电炉炼钢的工序能耗必须符合冶金部规定的能耗指标。凡 在后步配备 !" 钢包炉和 #$% 炉外精炼装置的高功率和超高功率电炉, 应取消电炉还原 期。积极采用计算机进行电炉冶炼的过程控制, 有效地降低冶炼能耗。积极利用生产过 程中的废热, 推广应用电炉废气预热废钢技术。 认真贯彻执行综合利用方针, 对电炉冶炼中产生的废渣、 废钢、 废砖、 废电极和烟尘, 应积极创造条件回收利用。 电炉炼钢车间应备有两路供电, 关键工艺设备应设置事故电源, 冶炼用电按电炉变 压器的最大容量考虑。 工艺设备的操作控制应在方便操作、 安全可靠的前提下努力提高自动化水平, 凡必 须连续程序操作的系统 (如炉盖第 & 孔加料系统) 均应采用自动程序控制, 凡易发生误操 作而可能危及设备和人身安全的应设有必要的操作连锁和安全措施。 关于电炉所有入炉原材料成分、 质量、 各种动力介质的工作参数和电炉炼钢车间的 公用设施建设与转炉炼钢车间的设计要求是相同的。

据国内重点企业统计钢锭合格率可达 ))( 以上, 地方骨干企业为 )*( 以上。 (坯) 收得率 + $ 钢锭 是计算冶炼过程和浇注过程中损失的指标, 由下列公式求得: (#) 炉料收得率: 一般在 ),( - ).( 之间。

!# %

金属材料入炉量 " 熔损 & #’’( 金属材料入炉量

(+) 钢液收得率: 一般在 ),( - ).( 之间。

・ 0!2 ・

第一章

电弧炉炼钢车间工艺设计

图!"#"#

全厂金属平衡

三、 电炉炼钢技术经济指标

安钢100t电炉

安钢100t电炉车间73米长屋面压型瓦安装安钢100t电炉连铸炼钢车间的屋面为钢结构,屋面围护结构采用“角驰Ⅲ型”压型钢板。

屋面坡度1/15,檩条间距3m,横向天窗。

该车间与连车间相连,AB、BC、CD、DE四跨为电炉车间,FG、GH、HI三跨为连铸车间(如图1所示)。

A——E四跨为高跨,F——J三跨为低跨,其中B——E三跨为连续高跨,跨度分别为15m、27m、30m,共72m。

檐口天沟标高为39.5m,横向天窗之间的压型板实际长度73.32m(因有天沟)。

压型板所用的材料为宝钢生产的0.8mm厚的彩色涂层钢卷板,宽9.4mm,成型后的宽度为600mm。

屋面压型板的安装是在厂房钢结构(包括天窗)全部结束后开始的。

一、角驰Ⅲ型屋面板特点角驰Ⅲ型屋面压型板作为一种新型屋面围护结构,因其密封性良好、施工方便、外观漂亮等优点,自宝钢三期工程推广应用以来,在全国各大钢厂的施工中得到普遍采用,它与以往的W——500型屋面比较,在延长使用寿命和维修周期以及防止渗漏方面作了较大改进。

归纳起来具有以下三个特点:1、连接件改外露式为隐藏式。

外露式的连接方式是将压型板用开花螺形固定的焊于檩条上的托架上。

隐藏式则为通过两种用螺栓固定在托架上的金属支座,与压型板咬合在一起。

这样既使连接件隐藏于板下,改善了它的使用环境,延长了使用寿命,同时又避免了在屋面板上钻孔,杜色了由于螺栓松动或密封不良引起的渗漏。

2、相邻两块压型板的连接改搭接为咬口,咬口连接一方面提高了整体板面的钢度,可使檩距加大面时也提高了板缝间的密封性。

3、压型板沿流水方向不设接头,因屋面坡度较小,在天降暴雨屋面积水时,由于沿流水方向不设接头,因屋面坡度较小,在天降暴雨屋面积水时,由于沿流水方向的接头密封不良和逆风很容易引起渗漏,不设接头则无隐患。

为了克服压型板运输的不便,可在现场加工,但给安装带来一定的困难。

二、角驰Ⅲ型73m长屋面安装方案的选择1、在不乏大型起重设备的安钢工地上,其首选方案当然是吊装法施工。

2电弧炉炉型设计

2电弧炉炉型设计2.1电弧炉炉型设计电弧炉是电路炼钢车间的核心设备,电炉设计的好坏直接影响到炼钢生产的顺利与否。

如果设计不合理造成先天性缺陷,一旦投产就很难再做改动,所以对于电炉设计应予以重视。

2.1.1电弧炉炉型电弧炉炉型是指炉子内部空间的形状和尺寸,不同的熔炼炉因工作条件不同,供热热源不同而有不同的内部空间。

电弧炉近于球形体,从减少散热面出发,以球形为最好。

现代电弧炉炉体中部是圆筒形,炉底为弧形,炉顶为拱形。

作为发热体,电极端部的三电弧位于炉内中心部位。

电弧炉设计应保证高的生产率,电能、耐火材料、电极等消耗要低,同时要满足冶金反应顺利进行,故应考虑以下因素:(1)选用大功率变压器;(2)保证高的热效率和电流效率;(3)采用高质量的耐火材料砌筑材料;(4)炉子各部分形状和尺寸设计布局合理;(5)炉子熔炼室容积能一次装入堆比量中等的全部炉料;(6)炉子倾斜10°~20°能保证钢液顺利流出。

2.1.2熔池的形状和尺寸电弧炉的大小以其额定容量来表示,所谓额定容量是指新设计的电炉熔池所能容纳的钢水量。

实际生产过程中,随着熔炼炉数的增多,熔池容积逐渐增大,装入量或者出钢量也就不断增加。

另外生产中还经常用提高炉门槛即造假炉门槛的办法来增加炉产量,这样就出现了超装问题,一般认为吵装20%50%为宜,不宜超装太多,大电弧炉基本上都不超装。

熔池:容纳钢液和熔渣的那部分容积。

熔池的容积应能足够容纳适宜熔炼的钢液和熔渣,并留有余地。

(1)池的形状其形状应有利于冶炼反应的顺利进行,砌筑容易,修补方便。

目前使用的多为锥球型熔池,上部分为倒置的截锥,下部分为球冠。

球冠形电炉炉底使得熔化了的钢液能积蓄在熔池底部,迅速形成金属熔池,加快炉料的熔化并及早造渣去磷。

截锥形电炉炉破便于补炉,炉坡倾角45°,其优点如下○145°角叫自然锥角,砂子等松散材料成堆后的自然锥角正好也是45°(2)熔池尺寸计算○1熔池容积V池。

100吨直流电弧炉冶炼技术操作规程

100吨直流电弧炉冶炼技术操作规程第三章 100吨直流电弧炉冶炼技术操作规程第⼀节留钢留渣操作⼯艺⼀、废钢配(装)料1、配料原则保证冶炼过程的顺利进⾏,达到预期的钢种质量要求。

合理⽤料,经济配料,既满⾜品种质量要求,⼜降低成本。

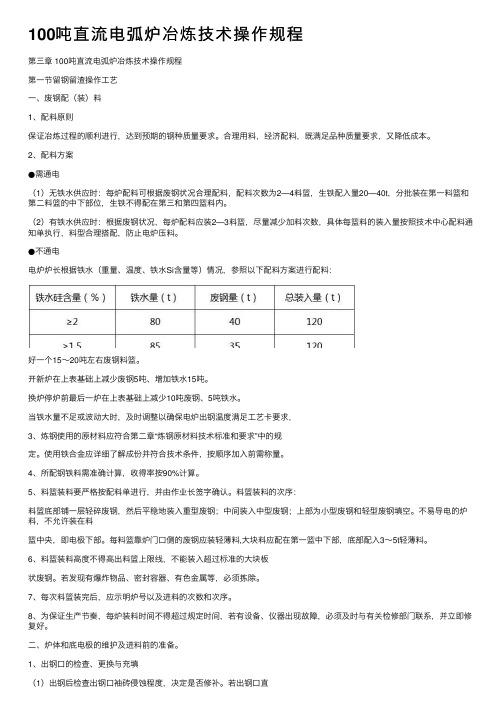

2、配料⽅案●需通电(1)⽆铁⽔供应时:每炉配料可根据废钢状况合理配料,配料次数为2—4料篮,⽣铁配⼊量20—40t,分批装在第⼀料篮和第⼆料篮的中下部位,⽣铁不得配在第三和第四篮料内。

(2)有铁⽔供应时:根据废钢状况,每炉配料应装2—3料篮,尽量减少加料次数,具体每篮料的装⼊量按照技术中⼼配料通知单执⾏,料型合理搭配,防⽌电炉压料。

●不通电电炉炉长根据铁⽔(重量、温度、铁⽔Si含量等)情况,参照以下配料⽅案进⾏配料:好⼀个15~20吨左右废钢料篮。

开新炉在上表基础上减少废钢5吨、增加铁⽔15吨。

换炉停炉前最后⼀炉在上表基础上减少10吨废钢、5吨铁⽔。

当铁⽔量不⾜或波动⼤时,及时调整以确保电炉出钢温度满⾜⼯艺卡要求,3、炼钢使⽤的原材料应符合第⼆章“炼钢原材料技术标准和要求”中的规定。

使⽤铁合⾦应详细了解成份并符合技术条件,按顺序加⼊前需称量。

4、所配钢铁料需准确计算,收得率按90%计算。

5、料篮装料要严格按配料单进⾏,并由作业长签字确认。

料篮装料的次序:料篮底部铺⼀层轻碎废钢,然后平稳地装⼊重型废钢;中间装⼊中型废钢;上部为⼩型废钢和轻型废钢填空。

不易导电的炉料,不允许装在料篮中央,即电极下部。

每料篮靠炉门⼝侧的废钢应装轻薄料,⼤块料应配在第⼀篮中下部,底部配⼊3~5t轻薄料。

6、料篮装料⾼度不得⾼出料篮上限线,不能装⼊超过标准的⼤块板状废钢。

若发现有爆炸物品、密封容器、有⾊⾦属等,必须拣除。

7、每次料篮装完后,应⽰明炉号以及进料的次数和次序。

8、为保证⽣产节奏,每炉装料时间不得超过规定时间,若有设备、仪器出现故障,必须及时与有关检修部门联系,并⽴即修复好。

⼆、炉体和底电极的维护及进料前的准备。

很好的100t炼钢电弧炉及电炉工艺(最新整理)

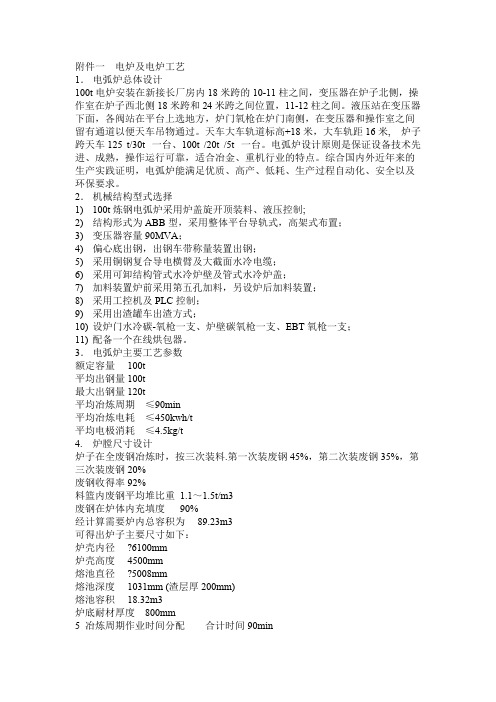

附件一电炉及电炉工艺1.电弧炉总体设计100t电炉安装在新接长厂房内18米跨的10-11柱之间,变压器在炉子北侧,操作室在炉子西北侧18米跨和24米跨之间位置,11-12柱之间。

液压站在变压器下面,各阀站在平台上选地方,炉门氧枪在炉门南侧,在变压器和操作室之间留有通道以便天车吊物通过。

天车大车轨道标高+18米,大车轨距16米, 炉子跨天车125 t/30t 一台、100t /20t /5t 一台。

电弧炉设计原则是保证设备技术先进、成熟,操作运行可靠,适合冶金、重机行业的特点。

综合国内外近年来的生产实践证明,电弧炉能满足优质、高产、低耗、生产过程自动化、安全以及环保要求。

2.机械结构型式选择1)100t炼钢电弧炉采用炉盖旋开顶装料、液压控制;2)结构形式为ABB型,采用整体平台导轨式,高架式布置;3)变压器容量90MVA;4)偏心底出钢,出钢车带称量装置出钢;5)采用铜钢复合导电横臂及大截面水冷电缆;6)采用可卸结构管式水冷炉壁及管式水冷炉盖;7)加料装置炉前采用第五孔加料,另设炉后加料装置;8)采用工控机及PLC控制;9)采用出渣罐车出渣方式;10)设炉门水冷碳-氧枪一支、炉壁碳氧枪一支、EBT氧枪一支;11)配备一个在线烘包器。

3.电弧炉主要工艺参数额定容量100t平均出钢量100t最大出钢量120t平均冶炼周期≤90min平均冶炼电耗≤450kwh/t平均电极消耗≤4.5kg/t4. 炉膛尺寸设计炉子在全废钢冶炼时,按三次装料.第一次装废钢45%,第二次装废钢35%,第三次装废钢20%废钢收得率92%料篮内废钢平均堆比重 1.1~1.5t/m3废钢在炉体内充填度90%经计算需要炉内总容积为89.23m3可得出炉子主要尺寸如下:炉壳内径?6100mm炉壳高度4500mm熔池直径?5008mm熔池深度1031mm (渣层厚200mm)熔池容积18.32m3炉底耐材厚度800mm5 冶炼周期作业时间分配合计时间90min非通电作业时间37min(全废钢)其中:装料18min(装料为三次,每次6min;)出钢8min,出钢口处理及添加填料6min,补炉和电极调整5min。

新建100tLF精炼炉工程施工图方案设计说明

新建100tLF精炼炉工程施工图方案设计目录第一章总论1第二章工艺及设备18第三章化检验39第四章总图运输42第五章热力44第六章通风除尘46第七章燃气50第八章给排水52第九章电气57第十章自动化控制62第十一章自动化仪表67第十二章电讯70第十三章土建73第十四章能源分析与评价77第十五章环境保护79第十六章安全与工业卫生84第十七章消防92第十八章劳动定员95第十九章工程建设实施安排96第二十章投资概算99第一章总论1. 概述***钢集团某钢钒XX(以下简称******)位于某区,2002年,由***无缝钢管XX公司与***钢铁厂进行资产重组后形成,主要产品为无缝钢管、小型材、线棒材,是我国轧机最多、类别最全、能生产多品种、多规格无缝钢管的生产基地。

2011年9月份,******新建成投产了一座100t转炉,同年底根据国家淘汰落后产能的产业政策要求,淘汰了1座30吨转炉和1台四机四流小方坯连铸机,另1座30吨转炉将于2012年底淘汰。

在保证现有高炉铁水年生产能力不变的条件下,为了确保炼钢生产能力和产品结构、稳定炼钢生产节奏,因此******拟新建1台100tLF精炼炉。

2. 设计依据2.1 ***钢集团某钢钒XX新建方圆坯连铸机工程初步设计(2011年12月版);2.2 ***钢集团某钢钒XX新建120t转炉工程可行性研究报告(2011年12月版);2.3 新建100tLF精炼炉工程初步设计(代可研)(2012.7.19审定版);2.4 ******公司提供的2012年9月21日《LF炉审查存在问题》;2.5 与******相关部门的结合意见。

3. 设计原则3.1 尽量采用已有的成熟技术,注重技术的适用性、可靠性、经济性和先进性;设备选型尽量考虑能与现有系统设备互换;3.2 方案设计中尽量做到总体布局、物流和运输尽可能合理,并有利于公司今后的发展;3.3 尽量利用现有设施,节省工程投资;同时在制定工艺方案和技术措施时要充分考虑减少改造工程对现有生产运行的影响,尽可能缩短现有生产设施的停产时间;3.4 本工程中的环境保护、安全、工业卫生、消防设施严格按照有关的国家标准、规X执行,与主体工程同时设计、同时施工、同时投产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计说明书设计题目:100吨交流电弧炉炼钢车间设计学 号:_________________________ 姓 名:_________________________ 专 业 班 级:_________________________李龙 冶金技术2班 0929302245 2012 年 05月20号毕业设计说明书................................................................................................................... - 1 -文献综述. (2)1.3现代电弧炉炼钢技术 (5)1.4电弧炉炼钢的发展趋势 (6)1.5电弧炉装备技术未来的创新发展 (6)1.5.2我国正进人电炉炼钢高速发展时期 (7)3.4.1、炉料入炉 (13)第四章建设所选电弧炉炼钢工程的必要性和可行性分析 (13)电弧炉车间设计 (18)1.1电炉车间计算 (18)11..1电炉容量和座数的确定 (18)1.1.2电炉车间生产技术指标 (18)参考文献.................................................................................................................................................. 致谢..........................................................................................................................................................摘要错过了工业革命,我国的钢铁实业一直落后。

每一个学子都应该了解钢铁的形成,发展,前景,以及趋势。

上个世纪,电弧炉炼钢是如何进入钢铁行业,是谁造就了其建立的伟大之举。

相信经融危机的影响早已波及到钢铁行业,如何才能高效,合理,环保,绿色的进行生产,这是我们应该关心的话题。

电弧炉炼钢技术已有100年的历史,第二次世界大战后电炉炼钢才有较大发展,在最近的20年,电弧炉炼钢技术发展尤为迅速,电弧炉的应用带来了炼钢技术的革命。

尽管全球粗钢年产总量的增长速度很缓慢,但以废钢为主要原料的电弧炉炼钢的产量所占的比重却在逐年上升。

2001年,电弧炉炼钢占世界钢产量的40%,成为最重要的炼钢方法之一。

与高炉铁水炼钢相比,其竞争优势在于投资费用和运行成本。

自60年代中期提出电弧炉超高功率概念以来,电弧炉建造趋于大型化、高功率化,出现现了多种新型式的电弧炉。

在发展大型电弧炉的过所以,就必须了解交流电弧炉的特点,工作原理,车间布置,未来的必要性,发展大容量电炉和提高电炉自动化水平,采用大功率静止式动态补偿技术,用水冷构件代替耐火材料,炉盖第四孔直接排烟与电炉周围密封罩相连接的烟尘净化系统,炉盖第五孔机械化自动化加料系统,电炉使用还原铁比例逐渐扩大,炉外废钢预热,炉内燃料助燃,强化熔池用氧,开发底气搅拌系统和泡沫渣覆盖下的冶炼工艺,从冷却水和废气中回收热能,采用全连铸,发展纤维石墨电极和采用优质高效碱性镁碳炉衬等。

文献综述第一章国内外电弧炉炼钢技术的发展概况:1.1电弧炉发展史:电炉是在电发明之后的1899年,由法国的海劳尔特(Heroult)在La Praz发明的。

它被建在阿尔卑斯山(Alps)的峡谷中,原因是在距它不远处有一个火力发电厂。

电炉的出现,开发了煤的替代能源,使得废钢开始了经济回收,这最好使得钢铁成为世界上最易于回收的材料,也为可持续发展做出巨大贡献。

1995年以前,电炉钢比例保持在20%左右,但多数炉型较小,且以模铸为主。

1996年以后,在有关部门的引导和支持下,一大批现代化的电炉投产、达产,电炉发展进入新的历史时期,但电炉钢比例一直在16%左右徘徊。

2004年以后,电炉钢比例出现新低。

电炉炼钢原料以废钢和生铁为主,能量供给以电能为主。

我国电力紧缺,短时期内仍难满足国内电炉钢生产用电需求,缺电和限电导致电炉间歇式生产,生产成本更趋升高。

目前转炉与电炉冶炼钢种几乎相同,钢质量差距不大。

然而在电弧作用下,电弧区钢液易于吸氮,影响钢水质量,不利于生产氮含量较低的钢种。

此外,电炉加热钢水会使熔池少量增碳,也不利于生产碳含量要求低的钢种。

同时,废钢中残余元素(Cr、Ni、Cu等)的循环富集,也影响电炉生产高纯净度的钢种。

废钢—电炉—钢水与高炉—转炉—钢水两种工艺相比,短流程总能耗仅为长流程的50%。

据预测,我国将在2008~2009年结束工业化中期阶段,钢铁生产和消费将出现拐点,之后钢铁增长速度必将迅速明显减缓。

当2020年左右实现工业化后钢铁消费将达到峰值,此后废钢资源将越来越多,而以废钢为主的电炉钢资源的成本优势也将日益凸显。

1978 ~1998年20年间转炉钢与电炉钢产量的变化如下:德国转炉钢增2%,电炉钢增102%;法国转炉钢减32%,电炉钢增138%;西班牙转炉钢减27%,电炉钢增119%;意大利转炉钢不变,电炉钢增24%1.2.1交流电弧炉现在国外最大容量的交流电弧炉,美国为350t,日本为250t,英国和苏联各为200t,西德为175t。

直流电弧炉方面,以日本的130t单电极和法国82, 5t三电极的为最大。

在我们国内,迄今为止还没有一台自制的交流超高功率电弧炉,合作生产的百吨级的电弧炉正在进行。

江苏省张家港市中外合资的永新钢铁公司自英国引进的二手货70t 超高功率交流电弧炉才于1991年6月初以高功率试运行。

直流电弧炉方面,自从太原重型机器厂双电极的投产后,西安电磁机械厂在设备上作了改进,增设了磁镜线圈,已制成W TD系列、容量为40t以下的双电极直流电弧炉产品,株洲电炉厂也有类似产品,至于有底电极的直流电弧炉,迄未投入工业性生产。

由此可以说在国外交流超高功率电弧炉已趋成熟,并向直流电弧炉方向发展。

而在国内,交流超高功率电弧炉还刚起步,直流电弧炉也处在初创阶段,相比之下,差距甚大。

电弧炉发展史12.2近年来电弧炉钢产量1.2.3综上可见,电弧炉炼钢自问世以来,呈不断增长的发展势头,迄今为止占世界总钢产量达31%以上,且保持着继续上升的态势。

我国电弧炉钢产量近几年也在不断攀升,2007年,我国电弧炉炼钢产量达到5843万吨,己超过电弧炉钢生产大国一美国,比德国、韩国全年钡产量还要多,但我国相对焦煤资源较多、人力成本较低、废钢资源积累有限,电力资源价格仍较高,所以电弧炉钢产量增幅远低于转炉钢产量的增长速度,比例呈下降趋势。

3国内外电弧炉炼钢技术及装备技术的发展特点全球电弧炉钢产量呈不断上升的趋势很大一部分也是得益于电弧炉炼钢技术和装备技术的不断创新和进步。

1.3现代电弧炉炼钢技术1.3.1近年来,电弧炉短流程钢厂的生产技术有了众多新发展,主要表现在以下几个方面。

(1)形成了电弧炉冶炼—连铸“三位一体”或电路冶炼—连铸一连轧“四位一体”的现代化电弧炉流程。

(2)电弧炉功能逐渐变为初炼炉技术的不断进步,改变和结束了原电弧炉的熔时长((3个多小时)、老三期操作(熔化期、氧化期、还原期)以及产量低、渣量大、炉容小、成本高的状况。

(3)生产品种的增加,从起初的长材、扁平材到如今的高附加值产品进入21世纪以来,电弧炉短流程钢厂开始生产高附加值产品。

如美国新建Severcorr钢厂以生产汽车板为主;俄罗斯联合冶金公司Vyksa厂主要生产用于北极及其他高寒地区的管线钢。

我国天津无缝钢管公司、衡阳钢管公司、舞阳钢铁公司在无缝钢管和高质量特厚钢板生产方面也表现突出。

(4)短流程钢厂规模不断扩大化俄罗斯马格尼托哥尔斯克钢铁公司和土耳其Atlas合资建设的Atlas公司,配置一台300t超高功率交流电弧炉,年钢产量240万t。

土耳其Colakoglu钢厂已建成一台装有特大功率变压器(240MVA+200}),出钢量约320t的电弧炉,年产钢能力200万t/a(现已达到月产21万t钢)。

(5)原料多样化1.3.2电弧炉原料供给的新发展表现在以下几方面:1)采用CORER/DR装置供给CORER铁水及直接还原铁作为电弧炉原料例如,南非萨尔达尼亚厂设置C-2000COREX及Midrex炉,和印度埃萨公司Hazira厂在原有的Midrex装置基础上新建两台CORER-2000装置,用以生产热轧带钢。

2)近年来,SMS公司和Midrex技术公司联合推出从铁矿石到热轧带的电弧炉短流程钢厂据介绍,该工艺流程较传统高炉转炉流程,有更高的能源利用效率,且C02排放量能减少一半。

阿曼Shadeed钢铁公司近日向Midrex技术公司订购直接还原炼铁装置,可提供700℃热直接还原铁。

3)在缺乏天然气资源的地区,最近已开发出用煤制气,作为直接还原炼铁装置的还原气体,建设联合小钢厂。

印度Jindal公司建设一座年产DRI200万t的Danarex装置,用煤制气为还原剂,反应器直径7m,用60%一100%球团矿和0^40%块矿为原料,产品金属化率93%以上。

1.4电弧炉炼钢的发展趋势电弧炉炼钢工艺技术的发展可以从电弧炉炼钢技术和电弧炉装备技术两大方面进行推进电弧炉炼钢技术的创新发展将来电弧炉炼钢技术的创新发展主要体现在以下四个方面:1)继续加强电弧炉的高效化生产操作为缩短冶炼周期,形成系统综合控制,采用先进技术保证钢质量最优、综合消耗最低的前提下,最大限度的缩短冶炼周期,包括:电弧炉以氮代氢全程底吹技术、低氮电弧炉钢生产技术、终点控制技术、优化供电技术、炉料结构优化和不延长冶炼周期的DRI, HBI加入工艺技术等。

2)优化生产工艺,降低生产成本在钢铁生产中,成本是决定性因素,必须降低成本以促进电弧炉钢的发展。

优化生产工艺,加强精细管理与操作,从优化炉料结构、降低钢铁料消耗、添加合金精矿和还原剂实现直接合金化、废钢渣的回收利用等方面入手,以追求工序成本和保障系统成本最低。

3)优化电弧炉炼钢流程要实现电弧炉的高效化生产,缩短冶炼周期是核心,而前提则是流程优化。

例如我国安钢采用了高炉铁水一铁水罐扒渣一100t电弧炉脱磷一无渣出钢一转炉少渣吹炼一LF炉精炼一连铸接高线、型棒和2800mm中厚板轧机的流程,把车间现有超高功率电弧炉变成了铁水预处理炉。

4)优化品种结构,生产高附加值产品对于电弧炉冶炼钢种的品种结构,目前主要的优化方向应着眼于:转炉流程不适合生产的高合金钢、高温合金和大锻件等;转炉流程能够生产目前在国内产量还不高的一些合金钢种;过去仅能用转炉流程生产的现代电弧炉亦能生产的一些品种,如高附加值的板材(薄板、中板、厚板);优质高碳钢(如预应力钢绞线、钢帘线)和低合金钢(如合金冷徽钢)等。