高拉速连铸技术研究

连铸技术发展现状综述

《连续铸钢》论文论文题目:连铸技术发展现状综述作 者: ___________________________专 业 名 称: ___________________________指 导 教 师: ___________________________李昌齐 冶金工程 刘宇雁连铸技术发展现状综述李昌齐(08冶金1班0861107143)摘要:阐述了我国连铸技术的发展状况及其与工业发达国家之间的差距,系统地归纳和总结了连铸设备及其关键技术,并就今后我国连铸技术的发展方向进行了探讨。

关键词:连铸技术;连铸设备;发展现状引言连铸是把液态钢用连铸机浇注、冷凝、切割而直接得到铸坯的工艺。

它是连接炼钢和轧钢的中间环节,是炼钢生产厂(或车间)的重要组成部分。

一台连铸机主要是由盛钢桶、中间包、中间包车、结晶器、结晶器振动装置、二次冷却装置、拉坯矫直装置、切割装置和铸坯运出装置等部分组成的。

连铸技术的应用彻底改变了炼钢车间的生产流程和物流控制,为车间生产的连续化、自动化和信息技术的应用以及大幅度改善环境和提高产品质量提供了条件。

此外,连铸技术的发展,还会带动冶金系统其他行业的发展,对企业组织结构和产品结构的简化与优化有着重要的促进作用。

1 连铸技术1.1连铸和模铸的比较优点图1是模铸工艺流程和连铸工艺流程的比较。

可以看出二者的根本差别在于模铸是在间断情况下,把一炉钢水浇铸成多根钢锭,脱模之后经初轧机开坯得到钢坯;而连铸过程是在连续状态下,钢液释放显热和潜热,并逐渐凝固成一定形状铸坯的工艺过程。

[1]钢在这种由液态向固态的转变过程中,体系内存在动量、热量和质量的传输,相变、外力和应力引起的变形,这些过程均十分复杂,往往耦合进行或相互影响。

[2]连铸工艺具有如下优点[3]:(1)简化了铸坯生产的工艺流程,省去了模铸工艺的脱模、整模、钢锭均热和开坯工序。

流程基建投资可节省40%,占地面积可减少30%,操作费用可节省40%,耐火材料的消耗可减少15%。

连铸技术的发展状况及高效连铸

机作业率大大提高(≥80%)。

1.2高效连铸的主要作用

1.2.1

连铸坯产量大幅度提高

004

从1989年到2001年我国连铸坯产量由1

投资3~4亿元。

万t增加到12 000万t以上,连铸比由16.3%提高 到87.5%。如果只靠投资新建铸机,而没有连铸机 的高效化,新建和原有铸机都是那样的低生产率,要 想达到这样的总产量是不可想象的,无论资金投入、 场地占用等许多方面都是难以承受的。高教连铸技 术为钢铁行业的调整结构降低成本作出了贡献。 1.2.2 实现炼钢车间的炉机匹配 我国的转炉车间炉容从几吨到200 t都有小方坯 生产。由于小方坯铸机生产能力低,3台转炉配4、5 台甚至6台连铸机,匹配关系复杂混乱,工艺制度不 能保证。这反过来又影响了铸机生产和铸坯质量。 经过连铸机的高效化改造,设备可靠性增加,浇 铸速度提高,连铸机的台时产量大幅提高。实现了各 种模式的炉机匹配生产。如原3炉4、5机全连铸炼 钢车间只需要3台铸机.1炉对1机生产。原来炉容 较小的3炉2机加模铸的车间可实现3炉对2机的 全连铸生产。 炉机匹配后的最大好处全车间生产顺行,工艺制 度得以执行。钢水的温度、氧化性、到位时间都可保 证。这又促进了铸机生产的稳定、高速、优质。 1.2.3经济效益 实现高教连铸使各项技术指标提高,消耗下降, 铸坯质量改善,可使企业降低成本节省投资,获得很 大的经济效益。 连铸直接效盎首钢三炼钢厂统计,由于提高合 格坯收得率、节省备件费用、减少耐材消耗等可降低 连铸坯成本约7元/t。广钢转炉厂节省中间包材料 及提高铸坯收得率可降低连铸坯成本10元/t。 综合经济效益包括降低冶炼消耗、降低连铸成 本、提高综合成材率等,见表4。

450

mm,带厚度2.3~3.2

mm,拉速达35~70 m/rain,该生产线计划于2001年

连续矫直及其拉矫机的研究与应用

连续矫直及其拉矫机的研究与应用发表日期:2006-11-3 阅读次数:149随着现代连铸向高速的方向发展,铸坯在矫直时内部未完全凝固,即铸坯要经受液相矫直,用传统的一点矫直就会使铸坯壳的剪应力、拉应力、变形和变形速度均达到危险的峰值,以至使铸坯产生矫直裂纹。

为此,比较了一些提高铸坯矫直质量新技术:压缩矫直技术、多点矫直技术、渐进矫直(又称连续矫直)技术等。

其中连续矫直技术在近年来方坯连铸高效化改造中起着极为重要的作用。

在方坯连铸高效化改造与开发中,对铸坯带液芯矫直进行了深入研究,以满足改造及开发的连续矫直拉矫机在拉速为2.8~3m/min的条件下生产的铸坯无矫直缺陷、质量完好。

研究中设定连续矫直曲线并着重减少应变速率ε,并使拉矫机在矫直区域内剪应力为零而矫直弯矩为恒值,并使整个矫直区间内铸坯总合力为零。

为此,保证了高拉速下铸坯优良品质。

连续矫直结构优化特点由于单点矫直不能满足高拉速技术发展需要,必须研究新的矫直技术。

经研究,选三次抛物线作为连续连铸机弧形段和直线段的理想连续矫直曲线。

拉矫机矫直方式有单点矫直、多点矫直以及近年发展较快的渐进矫直(连续矫直)技术。

其中小方坯的渐进矫直技术是一种优化的结构,被矫直的变形都不会集中在一点上,从而完成了渐进矫直的过程,使铸坯中心的两相区变形情况得到较大的改善。

渐进矫直(连续矫直)拉矫机的应用近年来,渐进矫直拉矫机的推广使用取得一定成功,取代了单点拉矫机。

单点矫直机在冶金等方面有比较大的问题。

单点矫直会在切点处形成最大应变,这对全凝固铸坯的矫直已能满足要求,但许多钢厂为提高产量,要求再提高拉速,而冶金长度受厂房限制,铸坯带液芯不能实现单点矫直;由于铸坯液芯长度与拉速成正比,高拉速连铸机铸坯液芯必然很长,如仍采用固相矫直势必使连铸机半径很大,这明显不合理。

因此在改造和新建连铸机上推广渐进矫直矫机,可按以下要求进行设计:(1)在切点前布置一个单支承辊。

(2)拉矫机布置在切点后的一定距离内,利用矫直力矩在铸坯内部的均匀分配形成在设定距离内均匀渐进的连续矫直,使坯壳矫直应力与应变最小,可以满足带液苡矫直的要求。

连铸-蠕变-高温-应力-连续矫直-矫直曲线

连铸论文:连铸坯连续矫直技术的研究【中文摘要】连铸坯的矫直技术是发展高效连铸的关键技术之一,高效连铸技术的核心就是高拉速及高铸坯质量。

在高拉速的条件下,为了保证带液心的铸坯矫直时两相区内的应变和应变速率控制在允许值的范围内,能够适应高拉速的连续矫直技术已成为当前的主流技术。

为此,本文进行了下面的研究工作。

在分析连铸坯凝固传热和变形的基础上,建立了连铸板坯凝固过程的传热数学模型和应力应变模型,确立了相应的边界条件、铸坯热物性能参数和基本的力学参数,采用有限元软件对连铸板坯温度场和应力应变进行了模拟,得到从结晶器到凝固结束的传热和变形情况。

在研究现有连续矫直曲线的基础上,指出现有矫直曲线的不足,即铸坯的应变速率近似为常数,没有充分考虑温度和应力对铸坯变形速率的影响。

连铸坯的矫直过程中,铸坯温度高,蠕变及应力松弛现象显著,因此在连续矫直方案的设计中,可以充分利用铸坯的高温变形特性。

由高温材料的蠕变性能认识到,铸坯的矫直应变速率不仅与温度有关,而且与铸坯的应力有关,因此在充分考虑铸坯应力对应变速率的影响下,可将大部分的变形放在温度较高的区域内完成,从而对连续矫直区的矫直技术进行优化设计。

综合考虑铸坯的高温和应力蠕变性能,通过对曲线公式推导...【英文摘要】Straightening billet continuous casting technology is one of the key technologies of efficient continuous casting, the core of efficient continuous castingtechnology is high speed and high quality of the slab. In the high casting speed conditions, when Straightening of the strand with a liquid center, in order to ensure the two phase region of strain and strain rate control within the allowable values, able to adapt to high casting speed of continuous straightening technology has become the current mainstr...【关键词】连铸蠕变高温应力连续矫直矫直曲线【英文关键词】Continuous casting Creep High temperature Stress Continuous straightening Straightening curve 【索购全文】联系Q1:138113721 Q2:139938848【目录】连铸坯连续矫直技术的研究摘要5-6Abstract6-7第1章绪论11-201.1 连铸矫直技术的发展及现状11-131.1.1 连铸矫直技术概述111.1.2 连铸矫直技术的发展11-121.1.3 连铸矫直技术的主要研究方法12-131.2 连铸过程的传输现象以及应力应变行为13-151.3 连铸矫直技术的冶金原理及矫直原理15-181.3.1 连铸坯内裂纹产生机理15-161.3.2 连铸坯凝固过程中坯壳的变形16-171.3.3 连铸坯变形的高温脆化理论17-181.3.4 应变速率理论181.3.5 连铸坯矫直的基本原理181.4 本课题的研究背景及研究内容18-201.4.1 本课题的研究背景18-191.4.2 本课题的主要研究内容19-20第2章连铸坯凝固过程的传热20-292.1 连铸坯凝固传热特点及微分方程20-212.1.1 连铸坯凝固传热特点202.1.2 连铸坯凝固传热微分方程20-212.1.3 铸坯冷却控制的冶金原则212.2 结晶器传热与凝固21-242.2.1 结晶器的作用21-222.2.2 结晶器导出热流22-232.2.3 结晶器内坯壳生长232.2.4 结晶器冷却控制23-242.3 二冷区传热与凝固24-282.3.1 二冷区与铸坯质量242.3.2 二冷区的传热24-252.3.3 二冷区内坯壳生长25-262.3.4 二冷区冷却强度确定原则262.3.5 二冷区冷却冷却水的分配26-272.3.6 二冷区冷却冷却方式及控制方式27-282.4 本章小结28-29第3章连铸坯凝固过程的应力应变29-393.1 连铸坯流变学理论29-323.1.1 高温铸坯的蠕变特性29-303.1.2 铸坯流变学模型30-323.2 连铸坯弹粘塑性变形理论32-343.2.1 屈服准则323.2.2 强化定律323.2.3 增量理论32-333.2.4 弹粘塑性力学本构方程33-343.3 连铸坯矫直过程坯壳受力模型34-363.3.1 连续矫直过程坯壳的受力34-353.3.2 连续矫直过程铸坯受力的简化35-363.3.3 连铸坯变形模型基本方程363.4 连铸坯应变变形36-383.4.1 铸坯的综合应变36-383.4.2 影响连铸坯变形的因素383.5 本章小结38-39第4章连铸坯凝固传热及矫直变形有限元分析39-534.1 板坯连铸机计算实例39-414.1.1 板坯连铸机主要参数39-404.1.2 生产工艺参数40-414.2 连铸坯模型的热物性参数确实定41-444.2.1 固液相温度线确实定414.2.2 固相率41-424.2.3 导热系数424.2.4 比热和凝固潜热42-434.2.5 密度434.2.6 弹性模量43-444.2.7 泊松比444.3 铸坯传热有限元分析44-494.3.1 连铸坯传热初始条件44-454.3.2 连铸坯温度场随时间的变化45-464.3.3 铸坯断面温度场变化46-484.3.4 矫直区坯壳凝固厚度的变化48-494.3.5 铸坯温度场求解结果分析494.4 铸坯矫直变形有限元分析49-524.5 本章小结52-53第5章连铸坯矫直技术分析53-675.1 连铸坯矫直基本类型53-615.1.1 单点矫直53-545.1.2 多点矫直54-565.1.3 压缩矫直56-585.1.4 奥钢联渐近矫直58-595.1.5 康卡斯特连续矫直曲线59-615.2 连续矫直技术的改良类型61-645.2.1 等应变速率固定辊连续矫直61-625.2.2 传统的具有两个连续矫直区的连续矫直曲线62-635.2.3 新型具有两个连续矫直区的连续矫直曲线63-645.2.4 其他连续矫直技术645.3 连续矫直曲线设计中的假设干问题64-665.3.1 连续矫直技术的优越性64-655.3.2 剪切应力问题655.3.3 铸坯中性轴问题655.3.4 连续和衔接问题655.3.5 衡量设计是否合理的指标65-665.4 本章小结66-67第6章新型连续矫直曲线的研究67-776.1 新型连续矫直曲线的提出67-696.1.1 传统连续矫直技术存在的不足67-686.1.2 新型连续矫直曲线68-696.2 新型连续矫直曲线的设计理论69-756.2.1 新型连续矫直曲线的推导69-726.2.2 矫直曲线的精确解72-736.2.3 矫直应变速率和矫直应力73-756.3 算例75-766.4 本章小结76-77结论77-78参考文献78-83致谢83-84作者简介84。

提高拉速对铸坯质量的影响及相应措施

提高拉速对铸坯质量的影响及相应措施在连铸生产的诸多技术参数中,拉速(以下用来表示)是至关重要的一种。

对铸机产量和铸坯质量都有极为重要的影响。

纵观连铸的发展史,提高是一个重要的方面。

连铸的技术进步主要也是围绕着的提高来实现的。

提高可以增加铸机产量,减少铸机台数或铸坯流数,还可以提高铸坯表面温度有利于热送。

近年来薄板坯连铸的问世,要求将提高到更高的水平。

决定了连铸机的生产效率。

近年来,我国推广使用高拉速、高连浇率、高作业率和高铸坯质量的高效率连铸机。

然而高拉速和高铸坯质量往往是相互矛盾的,我们的任务是要根据钢种和产品质量要求,通过采用相关技术,使连铸机的拉速和铸坯质量协调发展。

1 近年来提高连铸拉速的相关技术高效连铸的核心技术是高拉速。

近年来,国内外在提高连铸拉速方面的研究工作取得了显著成绩,许多与提高的配套技术已投入生产应用。

例如:1)采用二冷动态配水技术。

连铸坯作业中过高,容易造成铸坯凝固时间不充分。

二冷动态配水最主要的功能是对铸坯进行热跟踪,根据跟踪结果对二冷水进行调节。

在连铸过程中,带液芯的铸坯在二冷区约有80%的热量传出,来完成液芯凝固及坯壳冷却过程。

如果使用的二冷技术不得当,使得矫直时铸坯表面温度低于900度,正好位于脆性区,那么铸坯在矫直力作用下形成表面裂纹。

还可能由于二次冷却不均匀,使得铸坯表面温度呈现周期性回升,而引起坯壳膨胀,产生中间裂纹和皮下裂纹。

针对这些不足,动态二冷配水技术保证了铸坯表面温度的平稳,有利于铸坯质量的稳定和提高;保证了生产的顺行,避免了生产事故,减小了现场操作人员的操作强度;缩短了热换中包的时间,适应了提高的要求。

2)采用漏钢预报技术。

连铸坯作业中过高,冷却时间不充分,容易造成黏附性漏钢。

漏钢对连铸生产危害巨大,轻者引起双浇、堵塞喷嘴、减少金属收得率;重者严重损害设备,引起缺流、烧坏二冷装置、中断连铸、钢水回炉等;还可能对操作者自身造成伤害,影响生产的正常进行,造成停产。

高拉速连铸过程传输行为模拟

高拉速连铸过程传输行为模拟嘿,朋友!今天咱们来聊聊高拉速连铸过程传输行为模拟这事儿。

您知道吗?这高拉速连铸就像是一场精密的舞蹈表演。

钢水从熔炉中欢快地流淌出来,然后在连铸机里开始了它们独特的“旅程”。

而这个传输行为模拟呢,就像是给这场“舞蹈”提前编排好了完美的舞步。

想象一下,钢水在连铸过程中,那可是一路奔腾,温度、速度、压力等等因素都在影响着它们的“行进路线”。

如果没有准确的模拟,那不就像是在黑暗中摸索前进,容易摔跟头嘛!

咱们来仔细瞧瞧这传输行为。

温度的变化就像是天气的阴晴不定,一会儿热得让人受不了,一会儿又冷得让人打哆嗦。

速度呢,就像是跑步的快慢,太快了容易摔倒,太慢了又达不到目标。

压力呢,则像背上的重担,压得轻了没效果,压得重了能把人给压垮。

在进行模拟的时候,那可得把各种因素都考虑得面面俱到。

就好比做菜,盐放多了咸,放少了淡,各种调料的比例都得恰到好处。

这模拟中的各种参数设置,不也正是这样吗?

而且啊,这模拟可不是一次性就能成功的。

有时候就像解谜,得不断尝试,不断调整,才能找到那个最准确的答案。

再说了,这高拉速连铸过程传输行为模拟对于提高生产效率和产品质量,那作用可大了去了!如果能通过模拟把问题提前发现并解决,这不就像是提前给机器打了预防针,让它能健健康康地工作嘛!

您想想,如果没有这模拟,就像盲人摸象,只能瞎碰瞎撞。

但有了它,咱们就能心中有数,掌控全局,让连铸过程顺顺利利的。

总之,高拉速连铸过程传输行为模拟是一项至关重要又充满挑战的工作,咱们可得重视起来,好好研究,让它为咱们的生产带来更多的好处!。

高拉速连铸保护渣的理化性能研究

tmprtr fh u u o l b rpr d cdadte hn ae n a— e eaueo e t mo l f xs ud e o el r ue n i rtadAk b dl h p ye h me g o pi a h i r , . h h c dc mi oet s e srt nrt ce:d T ep ̄i ln e cl rpre fh u u nb — o ee n a ' < aa h ap i o t mol f xc emg dl a

维普资讯

20 0 2年 6月 第 】卷 第 3 8 期

炼

钢

J n 2 0 u 0 2

Vo 8 No 3・ 3 I1 . 5

Se tdma ig kn

高 拉 速连 铸 保 护 渣 的理 化 性能 研 究

章 耿

刘 承 军

( 钢集 团公 司 ) 宝

实验 采 用 C t 一S( —NaO 一 R —Ab a) i

—

原高度 14时的半球温度来表示 ,升温速度 1 / O ℃ ・ n 。熔化 速 度 定 义 为 l30℃ 恒 温 条 件 下 mi 0

渣 柱完全熔 化 所需 的时 间 本实 验采 用旋 转粘度 HN 定 连铸保 护渣 的粘 - 度 和凝 固温 度 , 程 在 M< i 过  ̄2高温炉 内进行 。凝 S

Re e r h OlPh sc nd Ch m ialPr p r iso o l sa c i y iala e c o e te f M u d Fl x f rHi h S e d Ca tn u o g p e sig

Z a gG n hn eg ( ag n op ) B o agC r

消耗量减 少 , 造成 结 晶器 壁与 凝 固坯 壳之 间的润

南钢电炉厂连铸提高拉速的可行性分析

挥 , 要 对 C>0 2 的 钢 种 提 高 连 铸 拉 速 , 故 .% 由于 按 照 表 1最 高 拉 速 生 产 铸 坯 的质 量 已 检 验台 格 , 就 为 提 速 后 的 铸 坯 质 量 保 证 提 供 这

了可 能 。通 过 分 析 计 算 . 速 后 的 最 大 拉 速 提

要 达 到 表 3中 的 要 求 , 能 最 大 的 发 挥 电 炉 才 的 冶 炼 能力 。

表 2 各 钢 种 l t 注 时 间/ i o 浇 mn

结 晶 器 电器 搅 拌 系 统 . 用 C 采 S一17作 为 放 3 射 源 的结 晶 器 液 面 自动 控 制 系 统 , 包 及 中 大 间包 有 了 升 降 调 节 系 统 , 二冷 自动 配 水 及 带

袭 3 对 不 同钢 种 的 拉 速 要 求/ ri m・a n

3 提 高 拉 蘧 实 验 方 案

为 了保 证 铸 坯 质 量 的 稳 定 , 能 质量 水 平下 降 , 在

实 验 过程 中 只 有 在 钢 水 富余 的情 况 下 , 其 对 中 1 —2个 流 进 行 提 速 , 且 先 对 10方 坯 进 并 3 由 于 目前 电 炉 厂 生 产 的 主 要 钢 种 中 , c G0 2 的 钢 种 占 5 ~1 % , C>0 2 的 .% % O 而 .% 行 提 速 , 时 先 把 0. % <c≤0. % 钢 种 的 同 2 5 最 大 拉 速 为 2g / i , i r n C>0 5 钢 种 的 最 大 n a .%

钢 对 D N E I 司 的 “ 加 ” 造 验 收 标 准 A IL 公 双 改

后 , 按 照 表 3中 的 拉 速 对 所 有 的 C>0. % 再 2

低 倍 检 验 主 要 是 针 对铸 坯 的 横 断 面 进 行

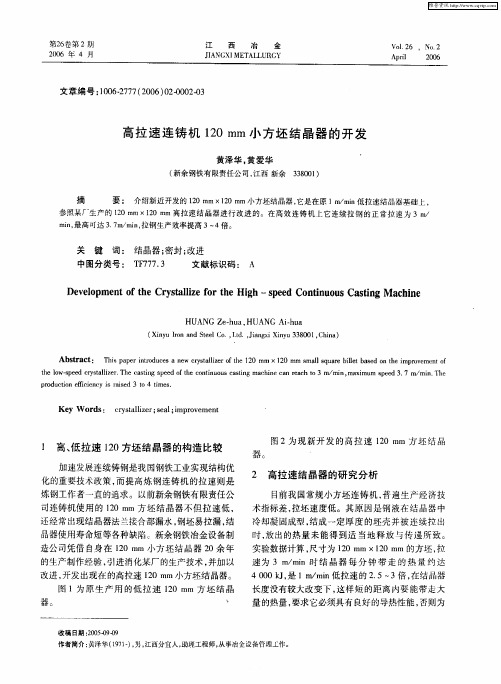

高拉速连铸机120mm小方坯结晶器的开发

金

20 0 6年 4月

了防止拉漏 , 就只好降低拉速。另一方面, 钢液因高 拉速而在铜管 内结 晶的时间大大缩短 , 容易产生拉 漏现象。

钢坯成型。目前国际上也有1 0 m长的铜管 , 0m 0 但

考虑到国内实际现状 , 0m 8 m的铜管更实用 、 5 经济 。 () 2 铜管 内的倒锥 度采用多锥度 , 并设计 一张 从铜管上 口到下 口的锥 度控制表 , 以更好地消除钢 液气隙的不 良影 响, 结晶器均匀冷却效果好。同 使 时可改善连铸坯的表面缺陷, 避免因坯壳过早地脱

高拉 速 连铸机 10m 2 m小 方坯 结 晶器 的开发

黄 泽华 , 黄爱 华

( 新余钢铁有 限责任公 司 , 江西 新余 3 80 ) 30 1

摘

要 : 介绍新近开发的 1 m× 2 m小方坯结晶器, 2 m 10m 0 它是在原 1 /- 低拉速结晶器基础上 rn mr i

中 图分类号 : T v 7 F 7 . 7

De eo me to h y tl z o h g — p e n i u u si g M a h n v lp n ft e Cr sa l ef rt e Hih—s e d Co t o sCa t c i e i n n

维普资讯

第2 卷第 2期 6

20 年 4 月 06

江

西

冶

金

Vo . 6 . N . 12 o2 Api r l 20 06

JAN I GXI TA L GY ME L UR

文章编 号 :0 62 7 (0 6 0 -0 20 10 -7 7 2 0 )20 0 -3

量 的热量 , 要求 它必须具 有 良好 的 导热性 能 , 否则 为

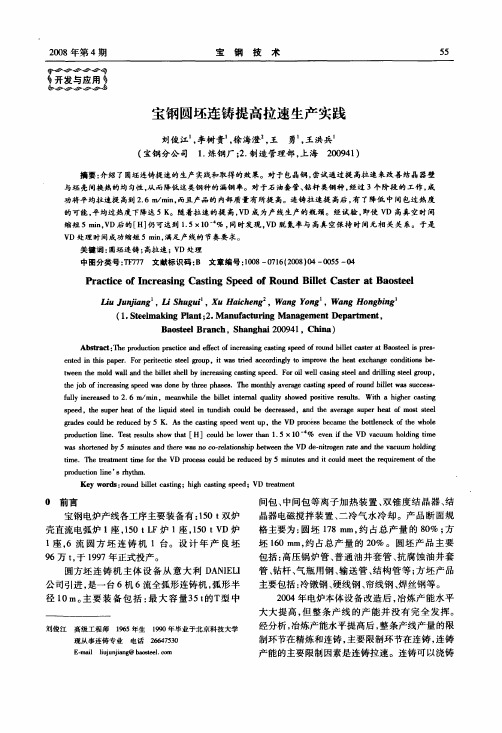

宝钢圆坯连铸提高拉速生产实践

表2第1次提速钢种缩孔发生率情况对比

Table 2 Comparison of porosity ratio of the test

steels for the first casting speedup

%

1.3.2第二阶段 在第1次提速成功后,结合各钢种的产量和

第1次试验过程中的经验,选取4个钢种作为第 2次提速试验钢种,并用与第1次相同的方法进 行试验和效果检验。从结果来看,缩孔发生率并 没有变差。 1.3.3第三阶段

措施实施后,漏钢率明显下降(某钢种漏钢 率由5.00%降至1.28%)。 1.3油井管钢和钻杆及结构管钢的提速

这类钢占总产量70%左右,钢种数量多,是 提速工作的重点。共分3个阶段完成工作,每阶 段分别对缩孔水平进行评价。

1.3.1 第一阶段 1.3.1.1钢种的选择

(1)对最近10个月这类钢种按生产炉数进 行排列图分析,选出炉数最多的几个钢种。

关键词:圆坯连铸;高拉速;VD处理 中图分类号:T玎77文献标识码:B文章编号:1008—0716(2008)04—0055一04

Practice of Increasing Casting Speed of Round Billet Caster at Baosteel

L/u Junjian91,Li Shuguil,Xu Haichen92,Wang物孵1,Wang Hongbin91 (1.Steeimaking Plant;2.Manufacturing Management Department, Baosteel Branch,Shanghm 20094l,China)

2008年第4期

宝钢技术

55

妒移、矿驴,驴驴勺 §开发与应用§ 眵《妒、矿口驴《尹,圆

高速连铸用保护渣性能研究及建议

t u u a t g mu t ee s r d h r sn td i aino emo l o d rfrhg ul gs e d i o sc s n s n u e .T ep e e t u y st t ft ud p w e ih p l n p e n i b s u o h o i

s mmaie .I i ds u sd ta h h so h mia rp riso emo l o d rfrh g p e o - u rz d t s ic se h t ep y ie e e lp o et ft ud p w e ih se d c n t e h o

分 析 表 1 高 速 连 铸 所 呈 现 的 每 一 个 技 术 特 ,

点及 产 生 的 困难 ,均 与 结 晶器 保 护 渣 有 直 接 的 关 系 ,为 此 ,各 国冶 金 工 作 者 非 常 重 视 高 速 连 铸 结 晶器 保 护渣 的研 究 :

研究 表 明 【。高 速 连 铸 保 护 渣 必 须 满 足 如 下 ”

Ab t a t sr c :T e fa u e f ih s e d c n i u u a t g a d r q i me t f u d f r u d p wd ra e h t r so g p e o t o sc si n e u r e h n n e n l o mo o mo l o e r

提高拉速对铸坯质量的影响及相应措施

针 对这 些 不 足 , 动 态二 冷 配水 技 术保 证 了铸 坯 表 面 温度 的

平稳 , 有利 于铸 坯质 量 的 稳定 和 提 高 ; 保证 了生 产 的顺 行 , 避 免 了生 产事 故 , 减 小 了现场 操 作人 员 的操 作 强 度 ; 缩 短 了热 换 中包 的时 间 , 适应 了 提 高 的要求 。 2 ) 采 用漏 钢预 报 技术 。连铸 坯作 业 中 , 过高 , 冷却 时 间不 充分 , 容易 造 成 黏附 性 漏钢 。漏 钢 对 连铸 生 产 危 害 巨大 , 轻 者 引起 双 浇 、堵 塞 喷 嘴 、减 少 金 属 收 得 率 ; 重 者 严 重 损 害设 备 , 引起 缺 流 、烧 坏 二冷 装 置 、 中断 连铸 、钢 水 回炉 等 ; 还可 能 对 操 作者 自身 造成 伤害 , 影 响生 产 的正常进 行 , 造成 停产 。 通 过 采用 漏 钢 预报 技 术 , 利 用在 结 晶 器铜 板 上埋 设 热 电偶 的 方式 , 跟 据热 电偶传 输 的关 于铜板 局 部 区域 温 度 变 化的 特 征 数 据进 行 分 析 、处 理 , 发 出相 应 的 黏 附性 漏 钢 的轻 、重 报 警是 避 免或 减少 黏附性 漏钢 事故 的有 效途 径 。 3 ) 采 用 可 调节结 晶器 或称 连 续可 变几 何形 状 结 晶器 ( 简称 C V G) c该 结 晶器上 部 为 固定铜 管 , 下部 是 由弹 簧压 紧 的条 片状 铜 板 组 成 的 与结 晶 器 内腔 相 同 的空 间 ( 弹簧 使 铜 板与 坯 面 紧密

2 0 1 3 年第3 期总 1 2 3 期

SI 薹 _ l Co N VAL LEY

提高拉速对铸 坯质量 的影响及相 应措施

高效连铸和近终型连铸生产技术

高效连铸和近终型连铸生产技术近终形连铸是指在保证成品钢材质量的前提下,尽量缩小连铸坯的断面,使之更接近最终产形状的连铸过程。

与传统的连铸工艺相比,近终形连铸能够简化生产工艺减少设备、缩短生产线、节约能源、提高成材率。

国内有关钢铁企业在近终形连铸技术的应用上亦取得了值得关注的成绩。

目前,国内有关单位对此进行了积极的研究和开发。

由有关专家撰写的此篇文章,系统介绍了近终形连铸技术的发展现状与趋势,值得有关钢铁企业特别是准备上此项目的企业参考和借鉴。

按照连铸坯的断面来分,近终形连铸可分为薄板坯连铸、带钢连铸、异形坯连铸、空心管坯连铸等。

薄板坯连铸世界上第一条薄板坯连铸连轧生产线于1989年在美国纽柯公司的克劳福兹维尔厂建成投产。

经过短短十几年的发展,到2002年底,全世界已建成56条薄板坯连铸连轧生产线,而我国是世界上建有薄板坯连铸连轧生产线最多的国家。

1996年,我国与德国西马克公司签订了三家捆绑引进CSP技术设备合同,这三家分别是:广州珠江钢铁有限责任公司、邯郸钢铁公司、包头钢铁公司。

1999年8月和11月,珠钢与邯钢相继投产,包钢于2001年8月建成投产。

唐山钢铁公司、涟源钢铁公司和马鞍山钢铁公司也分别与意大利的达涅利公司、日本的三菱重工、德国的西马克—德马克公司签订了薄板坯连铸连轧技术设备引进合同。

鞍钢从奥地利的奥钢联公司引进了一套中等厚度(135mm)的薄板坯连铸机,并依靠国内技术集成,建设连轧生产线。

此外,本溪钢铁公司、唐山新丰钢铁有限公司、济南钢铁公司也在兴建薄板坯连铸连轧生产线,计划于2005年投产。

薄板坯连铸连轧工艺各种各样。

其中比较成功并在世界各地建有生产线的类型有CSP、ISP、CONROLL、FTSRQ、TSP、SUMITOMO等。

CSP(Compact Strip Production)工艺是由德国的西马克公司开发的目前最流行的薄板坯连铸连轧生产工艺,世界上第一条薄板坯连铸连轧生产线即为该公司所建。

高效连铸结晶器冶金过程控制关键技术研究

因此 , 结晶器在 铸坯就会和结晶器的内壁粘连在一起 , 在很大程度上降低 因此调整浇铸速度及宽度显得尤为重要 。 铸坯 表 面 的 质量 , 甚 至 有 可 能 加 深振 痕 。 结 晶器 液 压 振 动 线调宽技术是高效连铸结 晶器冶金过程 中必不可少的重 问世 之后 , 本身具有 的在线调整负滑脱参数 、 在线调整频 点 技术 。

. 5 结 晶器 里凝 固坯 壳 行 为和均 匀生 长控 制技 术 率、 在线调整振幅 , 使得负滑脱时间和负滑脱率维持在最 1 在高效连铸中最重要 的问题 的确保坯壳的均匀生长 , 适当的范围内,因此结 晶器液压振动得到了推广使用 。 在

连铸生产追求的主要 目标就是产能最大化 , 结晶器液 调节振幅, 另外便于保护渣渗透到凝固坯壳和结晶器 的缝 隙中去 ,在一定程度上使结晶器 内壁的润滑效果改善 了, 调整频率 、 在线调整振幅 , 使得 负滑脱时间和负滑脱率维 同时将铸坯表面振痕的深度减轻 了, 避免 了拉漏和拉裂 的 持在最适 当的范围内, 因此结晶器液压振动得到了推广使 现象 , 在很大程度上将铸 坯的质量提高 了。 在高效连铸生 结 晶器液 压 非正 弦振 动 的必不 可 少 的关键 技 术 。 用。 连铸二冷却指 的就是强行冷却结 晶器的铸坯 , 最终实 产 中 , 现了冷却均匀 。 科学合理的二冷却制度有利于工艺的有效 1 . 3 动 态二 冷 却控 制技 术 实施 , 对铸坯的质量也有很大的影 响。 高效连铸结晶器冶 在高效连铸 中, 钢液的凝 固过程对于铸坯的质量和铸 金过程控制关键技术有很多 , 需不断的创新才能赶上时代 机的高作业率有很大的影响。 连铸二冷却指的就是强行冷 的脚 步 。 却结晶器的铸坯 , 将二冷却的冷却制度改善之后 , 重新调 整了二冷却的配水 , 通过连铸二冷却 , 最终实现 了冷却均 1 高效连铸结晶器冶金过程控制关键技术 匀。 因此 , 科学合理的二冷却制度有利于工艺的有效实施 , 对铸坯的质量也有很大 的影 响。 连铸二冷却首先要经历水 1 . 1 结 晶器 里钢 水 的流 动 行为 和 控 制技术 人工配水法 、 拉速参数控制法这些静态配水 卷渣 是高效连铸技术的难题 。 在操作过程 中, 不合理 表 比例控制 、 其次是经历坯龄控制法 、 表面温度反馈控制 、 目标表面 的水 口设计会直接引起凝固坯壳的不稳定 , 导致夹杂物浮 法 , 这种方法有利于控制铸坯 不上来 , 甚至有可能使钢水 中卷入保 护渣 , 最终引起质量 温度控制法这些动态控制方法 ,

梅钢高效高拉速板坯连铸的技术进步

维普资讯

・3 6・

1 结 晶器冷 却参数 优化

梅 山科技

2 0 年 第 2期 07

其对 铸坯 向结 晶器 的传 热及 润滑 起到很 大 的阻碍 作用 , 因此 发生 铸 坯 鼓 肚及 漏钢 的几 率 会 明显 增

加 引。

梅 钢 2号连铸 机 的结 晶器冷 却工艺 是奥 钢联

2 结 晶器保 护 渣性 能的 优化

流 速 1 . s 最 高 工 作 拉 速 2 4 m/ n 结 晶 0 5 m/ , . mi, 器 的冷 却能力 是非 常强 的 。2号 连铸 机 投 产后 频 繁 漏 O

面, 且板坯 窄 面呈“ ” S 型鼓 肚 , 速越 高鼓 肚 越 严 拉

梅钢 炼钢 厂 2号 板 坯 连 铸 机 ( 以下 简 称 梅 钢 2号连 铸机 ) 一 台 新 建 的 以高 拉 速 、 是 高质 量 、 高 作业 率和无 缺 陷 高温 坯 热 送 、 装 乃 至 直 轧 为 特 热

但 2 0 —2建 成投 产后 出现 了频 繁漏 钢 、 坯 窄 0 30 板 面鼓 肚 、 产包 晶钢 和微 合 金 钢 时 结 晶 器液 位 波 生 动大、 生产 高锰 钢板坯 变形 等 问题 , 重影 响 了炼 严

化, 并取 得 了 良好 的效 果 。

表 2 采用 的先进 生产 技术

序号 项 目 提高 提 高 节 能

生 产 率 质 量 增 效

该 连铸 机定 位 在 生 产 高 技 术 含量 、 附加 值 高 的产 品 , 管线 钢 、 轧用 深 冲钢 、 锡 板用 钢等 , 如 冷 镀

重 , 图 1 见 。

高拉速 连铸 结 晶 器保 护渣 的特 征 是 “ 低 一 两

高” 即低 黏度 、 熔化 温度 、 , 低 高熔 化 速度 。在生 产

攀钢高拉速板坯连铸保护渣的开发

柳

钢 科

技

20 年泛珠三角1省( 07 1 区)

炼 钢 连 铸 学 会 论 文 专 辑

攀钢高拉速板坯连铸保护渣 的开发

吴 国荣 曾建华 杨森 祥 ( 攀枝花 新钢钒 股份 有 限公 司提钒炼 钢厂 ) ( 攀枝 花钢 铁研究 院 )

摘 要 根 据 攀钢 2号板 坯 连铸 的工 艺 特点 ,在 分 析 了高 速 连 铸 对 保护 渣 性 能要 求 的基 础 上 , 研 究 开发 出了适 应高 拉速 浇 注的连 铸 保 护渣 ,工业 试验 结果 表 明 ,研究 开 发 的 X Z D L — T高拉 速 用连 铸 保护 渣 ,在拉速 ≥1 5 / n时 ,结 晶器 内熔 化状 况 良好 ,保 护渣 消耗 量 03 ~ .2 gt . m mi 7 .8 04 k /,所 浇铸 坯

d vlpd f O 2 Sa o t u u at g i P n h u rn&Se lC .Ld (IC ) b nlz g e e e o N . l cni o sc s n n az i a I o r b n i h o te o t. PS O yaa i yn

板 坯 高 速 连 铸 时 , 由 于铸 机 拉 速 的 提 高 , 其 工 艺 特 点 与常 速连 铸 存 在 着 较 大 的 差 异 .因 此 对 于连 铸 保 护 渣 也 提 出 了相 对 较 高 的 要 求 。 攀 钢 2号 板 坯 连铸 机 是 引 进 达涅 利公 司 的关 键

试验采用分段稳步提速的方法即试验渣在各拉速段稳定一定时间统计相关数据后再向上逐步提升表3攀钢2板坯连铸机主要参数项目参数机型板坯断面结晶器长度中包温度试验钢种200咖10501350ilalll最小宽度900咖工作拉速162ommin900ram15341567低碳铝镇静钢16732应用效果321结晶器内状况试验期间xlzdt板坯高拉速连铸低碳铝镇静钢用保护渣在结晶器内具有良好的铺展性和流动性表面平整结晶器内液面较为稳定保护渣熔化较均匀渣面活跃有许多小火苗在液面稳定时基本不出现渣圈

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高拉速连铸技术研究

摘要:钢铁企业为我国经济增长和基础设施建设立下了汗马功劳,新时期各工业部门亦对钢铁质量提出了更新、更高的要求。

面对这些要求,高拉速连续铸钢技术展现出不可比拟的优势。

本文简述了高拉速连铸技术的研究热点及其特色技术,高拉速连铸技术的最大特点就是生产效率高、钢材质量好,高拉速连铸技术的特色技术主要有高拉速连铸保护渣、结晶器非正弦振动、结晶器电磁制动、精细二次冷却管理等技术。

关键词:高拉速连铸研究热点特色

一、前言

现阶段,我国正在由钢铁大国向钢铁强国转变,钢铁工业为我国经济增长和基础设施建设做出了巨大贡献。

连续铸钢技术,简称连铸,对于提高钢铁产品质量及钢铁行业生产效率等方面具有重要的意义。

通过一个国家的连铸技术水平,可以窥探该国钢铁工业的现代化程度。

连铸生产过程中,在保证钢铁产品质量的前提下,提高拉速是进一步展现连铸技术优势的主要方向。

高拉速连铸技术受到世界范围内各钢铁企业、技术公司、设备制造者的高度关注,是一项前景广阔的前沿技术。

二、高拉速连铸技术研究热点

随着钢铁冶炼技术的不断进步,高拉速连铸技术持续发展并逐渐成熟。

但是,由于高拉速连铸技术各个技术指标依钢种类型、生产企业规模等而有所不同,目前这项技术的普及程度还不高。

时下,高拉速连铸技术的研究热点主要有以下两个方面:

1.保证钢坯质量

钢铁质量的好坏直接由钢坯质量决定。

通常条件下,钢坯质量由钢坯整体洁净度、钢坯表面清洁程度、钢坯内核质量决定。

实际生产中,钢坯中杂质含量,亦即钢坯整体洁净度由结晶器之前钢水质量决定,钢坯表面清洁程度由高拉速连铸过程决定,钢坯内核质量由连铸过程结束后的二次冷却过程决定。

2.提高生产效率

在保证上述铸坯质量的前提之上,尽可能的提高生产效率是各个钢铁企业的生产要求。

目前国内小方坯高拉速连铸技术已处于世界一流水平,但是对于板坯连铸机,由于提高拉速后造成的漏钢具有比小方坯高拉速连铸更大的负面影响,目前提高其生产效率的主要手段仍是提高作业率。

三、高拉速连铸技术特色

1.高拉速连铸保护渣

随着连续铸钢技术中拉速的不断提高,钢铁生产中很容易发生漏钢及铸坯表层质量不达标等问题。

针对这些问题,国内外学者从事了大量的研究,这其中一个重要的内容就是连铸保护渣研究。

目前板坯铸机拉速已达到3.0 m/min,薄板坯铸机拉速已可达到 6.0m/min,且获得了良好的铸坯质量,如此高拉速的实现离不开优良的高拉速连铸保护渣。

连铸拉速的提高带来了很多新问题,如:热流增大,打破了结晶器原有的热平衡,并使结晶器所受摩擦力增大;钢水流速大使结晶器内部钢液面波动,易导致卷渣;保护渣消耗量降低,使得形成的液膜薄且不均匀,进而使其无法达到润滑要求;坯壳在结晶器内停留时间段,易形成微小裂缝。

通过分析以上问题不难看出,高拉速连铸对保护渣的要求主要有以下几点:连铸高拉速条件下仍要保持一定的保护渣消耗量;保护渣形成的液膜应具有较好的润滑性,以导热并降低摩擦力;具有较好的去除异物并保持物性的能力。

为满足连铸高拉速对其的要求,保护渣应该具有低粘度,低熔化、结晶及凝固温度,此外,还应有较快的熔化速度和合适的碱度,从而使其在高拉速条件下仍能保持足够的消耗量。

2.结晶器非正弦振动技术

结晶器是连铸铸钢机的核心部件,它对稳定连铸操作和提高铸坯质量均有重大意义。

目前常用的高拉速结晶器主要有凸形结晶器、自适应结晶器、钻石结晶器、移动式履带结晶器等几种。

结晶器非正弦振动已成为发展高效连铸的关键技术,其应用可在提高拉速的同时保证良好的铸坯质量并减少漏钢。

在连铸高拉速非正弦振动技术技术中加入非正弦振动因子,改善了传统正弦振动的限制,使其具有最佳振动模式特点,能显著改善润滑,减小摩擦,增加独立震动参数数量,增大波形曲线调节能力,增强了连铸技术对不同钢种的适应性。

除此之外,这项技术对钢坯表面夹渣和偏析、皮下纯净度和结晶器内凝固传热也有积极影响。

非正振动技术已成为实施高拉速连铸及提高铸坯质量的关键,而非正弦振动因子的确定则是非正弦振动技术的核心内容之一。

3.结晶器电磁制动技术

随着连铸拉速的不断提高,钢水口处钢液的速度较大,容易出现拉漏的现象。

与此同时,由于钢水出口浸入的深度加大,钢水中的气泡、杂质等不容易上浮而自行移除,钢水流速过大引起坯壳表面波动形成的卷渣也引乏钢坯表面缺陷。

针对这些问题,同时结合钢水出口的具体实际,上世纪八十年代,冶金工作者发明了结晶器电磁制动技术。

这项技术的原理是通过电磁作用在钢水上产生的力来降低钢水流速,从而抑制由于连铸拉速上升造成的不利影响。

国内今年来也积极将该项技术应用到实际生产中,并取得了不错的成果。

4.精细二次冷却管理技术

由铁矿石冶炼产生的钢水到高拉速连铸机产生的铸坯是钢水的一次冷却过程,这个过程需严格控制各项生产参数并不断提高生产工艺;二次冷却则指高拉速连铸机产生的铸坯冷却至室温的过程,两个冷却过程都非常重要,关乎钢铁产品质量。

一般情况下,钢铁企业重视第一个冷却过程,而对二次冷却过程不是特别关注。

现行的静态二次冷却配水模型已经越来越不能满足优质钢材生产的二冷需求,动态的二次冷却配水模型正在不断的成熟之中。

动态二次冷却配水模型密切结合钢种、生产工艺等变化不断调整冷却条件,从而保证二次冷却的针对性和有效性。

四、小结

目前,高拉速连铸技术已成为各个钢铁公司的研究及应用热点。

高拉速连铸技术可以显著的提高生产效率,提升钢材质量。

由于连铸机拉速较高,高拉速连铸技术具有很多技术特色,其中高拉速连铸保护渣、结晶器非正弦振动技术、结晶器电磁制动技术、精细二次冷却管理技术等具有代表性。

可以窥见,该项技术会在不断的应用与研究中不断完善、创新,从而为钢铁企业带来更大收益。

参考文献

[1]幸伟,袁德玉.高效连铸的发展状况及新技术[J].钢铁研究,2010,10.

[2]孟祥宁,朱苗勇,刘旭东.高拉速连铸结晶器非正弦振动因子研究[J].金属

学报,2007,02.

[3]段大福.高拉速用连铸保护渣的研究现状[J].炼钢,2005,02.

[4]刘文红,谢檀,纪振平,等.连铸二冷配水先进控制策略的研究及应用[J].钢铁研究学报,2007,05.。