强度课实验——临界转速测试实验报告

整理后数据报告..2

转子实验报告(图)实验一:测量转子临界转速实验目的:探究使用转子转动的振幅-转速曲线、轴心轨迹、波形图等判断并找出转子临界转速。

实验仪器:1. INV1612 型多功能柔性转子实验台及各种振动传感器 2.INV1612U型采集分析系统实验原理:(1)转子转动角速度数值上与转轴横向弯曲振动固有频率相等。

(2)转子在临界转速附近转动时,转轴的振动明显变得剧烈,即处于“共振”状态,转速超过临界转速后的一段速度区间内,运转有趋于平稳。

所以通过观察转轴振动振幅-转速曲线可以测量临界转速。

(3)轴心轨迹再通过临界转速时,长短轴发生明显变化,所以通过观察轴心X-Y图中振幅-相位变化,可以判断临界转速。

测量和分析参数通道数: 11 ; 采样频率: 4091.91Hz ; dt: 0.244385ms数字跟踪滤波设置:基频1X 带通滤波通道参数:(1)为了排除转子在不同速度提升下对临界转速时轴心、波形,振幅等图形的影响,本次实验采用在不同提升速度状态下观察分析图形,然后由图形找出转子的临界速度。

(2)本次实验也要讨论分析转轴的负重位置对临界转速的影响,以下实验过程将对上述条件做分别讨论。

******负重盘在转轴的中间位置时《一》缓慢提升速度:(1)振幅-转速曲线:由图形及数据采集仪得到的数据(图形右侧)得当转速达到3100r/min时转子振幅达到最大值0.024um(即可以判断出转子的临界转速为3100r/min(2)临界速度轴心轨迹:由轴心轨迹再通过临界转速时转轴的水平和竖直位移发生明显变化,所以通过观察轴心X-Y图(上图)可以判断临界转速3098r/min(图形右侧标示栏)(3)临界速度前轴心轨迹:(4)临界速度后轴心轨迹:从上述(3)、(4)两幅图可以看出转轴在临界转速前后的轴心位置偏移明显比临界转速时的轴心轨迹要小。

(5)临界速度波形图:Ch2:转轴水平位移X(um)Ch3:转轴垂直位移Y(um)Ch4:实验台水平位移X(um)Ch5:实验台垂直位移Y(um)《二》快速提升速度:(1)振幅-转速曲线:观察快速提升速度时的转速-幅值曲线与缓慢提速时对应图形基本相同,本图所读出临界转速为3120r/min 。

试验回转转子临界转数测定

回转转子临界转数测定实验一、实验目的:1、感性的了解轴的转动及临界转速的现象,并仔细观察转轴通过临界转速时的情况。

2、实验带有单转子轴的临界转速以及轴长度的变化与临界转速的关系,并和理论计算值进行比较。

3、掌握临界转速的测试方法。

4、分析影响轴的临界转速的各种原因。

5、测试并绘出实验转子的一阶,二阶振型曲线,了解转子在临界速度时的变形情况。

二、基础原理:临界转速的理论基础是震动理论,因为任何体系都有其自振频率。

单转子的轴,当其参 数( 指轴的长度,转子重量等)固定后,它的自振频率也是个定值。

迥转机械由于设计、制造和安装的欠妥,致使转子的重心与其转轴的中心不从合(即是有一微小的偏心),若此轴以角速度ω 旋转时,由于转子产生附加给轴的离心力(周期性变化的干扰力),而产生强迫振动,当强迫振动的频率正好与其轴的自振频率相等,系统的振动显得十分剧烈,此时产生共振现象。

由振动理论知道,机器振动的振幅(值)随转速的升高而加大,当达到临界转速时,振幅将变为最大,在理论上振幅达到无穷大,但事实上迥转系统存在阻尼(如轴承油膜阻尼以及转子与周围空气摩擦等),故即使在到达临界转速这一瞬间时,振幅亦不可能达到无穷大,只能为某一数值较大的振幅值。

这种现象在工程上称为共振,在机器发生共振时的转速,称为临界转速。

轴的临界转速,可以根据理论公式求出。

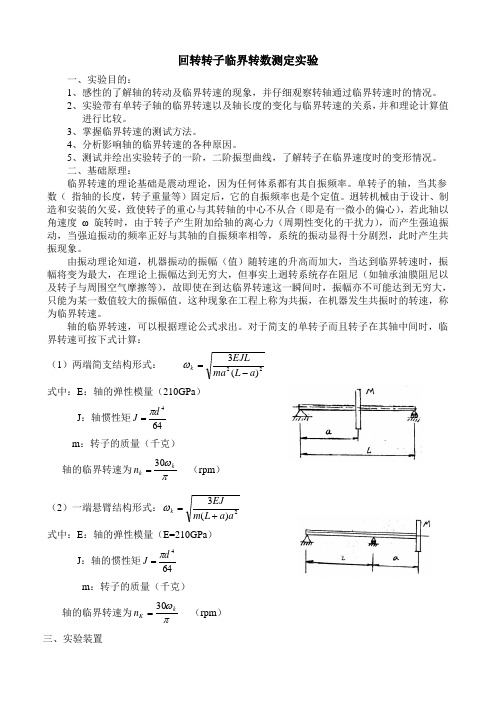

对于简支的单转子而且转子在其轴中间时,临界转速可按下式计算:(1)两端简支结构形式: 22)(3a L ma EJL k -=ω式中:E :轴的弹性模量(210GPa )J :轴惯性矩644d J π=m :转子的质量(千克) 轴的临界转速为πωkk n 30= (rpm )(2)一端悬臂结构形式:2)(3a a L m EJ k +=ω式中:E :轴的弹性模量(E=210GPa )J :轴的惯性矩644d J π=m :转子的质量(千克) 轴的临界转速为πωk K n 30=(rpm )三、实验装置本实验装置参见图轴安装在装有含油的滑动轴承支架上,在轴端安装一转子。

单圆盘转子的临界转速测定

4.7 单圆盘转子的临界转速测定一.实验目的1.掌握旋转轴临界转速测量的基本方法。

2.观察转子过临界转速时,旋转轴的振动及相位变化。

3.学会电涡流位移传感器及速度传感器的使用方法。

4.了解高速转子滑动轴承的油膜涡动和油膜振荡现象。

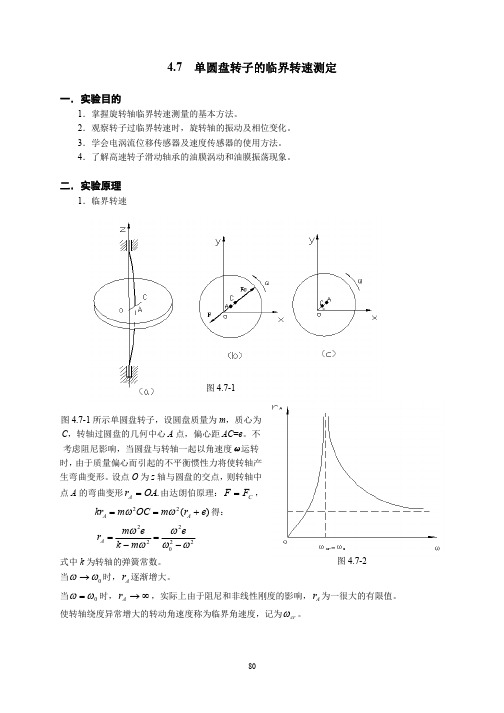

二.实验原理1.临界转速图4.7-1所示单圆盘转子,设圆盘质量为m ,质心为C ,转轴过圆盘的几何中心A 点,偏心距AC =e 。

不考虑阻尼影响,当圆盘与转轴一起以角速度ω运转时,由于质量偏心而引起的不平衡惯性力将使转轴产生弯曲变形。

设点O 为z 轴与圆盘的交点,则转轴中点A 的弯曲变形.OA r A =由达朗伯原理:C F F =,)(22e r m OC m kr A A +==ωω得: 220222ωωωωω-=-=em k e m r A (4.7-1) 式中k 为转轴的弹簧常数。

当0ωω→时,A r 逐渐增大。

当0ωω=时,∞→A r ,实际上由于阻尼和非线性刚度的影响,A r 为一很大的有限值。

使转轴绕度异常增大的转动角速度称为临界角速度,记为cr ω。

图 4.7-2图4.7-1。

mk cr ==0ωω (4.7-2)即它等于系统的固有频率。

此时转速称为临界转速,记为cr n 。

当cr ωω>时,实践证明,质心C 位于OA 之间,如图(4.7-1)(c )所示:这时e r OC A -=,A A kr e r m =-)(2ω,所以:202222ωωωωω-=-=ek m e m r A (4.7-3)↓↑A r ,ω。

当0ωω>>时,e r A ≈。

这时质心C 与轴心点O 趋于重合,即圆盘绕质心C 转动,这种现象称为自动定心现象。

2.相位突变转子在升速运行时,当转速达到临界装速时,转轴的振动位移与激励力之间的相位角会发生突变,此时轴心轨迹的李萨育图(椭圆)会达到最大并突然转向。

3.滑动轴承的油膜涡动和油膜振荡高速转子在临界转速以上工作时,由于滑动轴承中油膜的作用,使转轴在某特定转速下产生回旋,引起轴承和转子系统的强烈振动,称为油膜振荡。

旋转机械转速,角速度及转轴横向位移测量实验报告

旋转机械转速,角速度及转轴横向位移测量实验报告(文章一):振动位移转速在旋转机械中的测量振动位移转速在旋转机械中的测量(一)、振动位移的测量原理(1)、传感器原理机器的振动、位移总是伴随着机器的运转,即使是机器在最佳的运动状态,由于很微小的缺陷,也将产生某些振动。

在工作中我们常用的振动位移监测仪是由电涡流传感器、前置器、延伸电缆、监测仪转换器组成,其构成原理如图所示。

探头线圈接受前置器振荡电路来的高频电流,在其周围产生高频磁场,该磁场穿过靠近它的转轴金属表面,在其中产生一个电涡流,该电涡流产生的磁场方向和线圈磁场方向相反,改变了原线圈的感抗,该感抗的变化随探头顶部金属表面的间隙变化而变化。

前置器检测电路检测探头线圈的感抗变化。

再经放大电路将感抗变化量变换放大成相应电压变化信号输出。

经监测仪进行信号转换并显示,转换成4~20mA,1~5V的标准信号送入DCS或PLC中,在测量中,前置器放大输出的直流电压信号用做机械位移的测量,交流电压信号用做振动的测量。

(2)、机械量测量原理由于机械物体振动量的大小可以用振动的基本参量——位移、速度、加速度来表述。

对于简谐振动来说,用如下数学表达式来确定各参量之间的关系:X=XmSin(ωt+φ) 式中X——位移,即物体振动时相对于基准位置的位置变化(其最大的位置变化称为振幅,即式中的Xm,单位为μm);t——时间;ω——圆频率;φ——初始相角,根据上图的机械实际变化量,电涡流传感器能够真实地把它反映到输出电压变化上,并根据量值对振动进行指示。

如传感器特性为7.87V/mm,V峰-峰=78.7mv则此时振动值应为10μm,但在实际工作时我们用万用表测量的交流电压是有效值,必须进行换算,就有如下公式:振动值=交流毫伏值x2.828/7.87(此式在处理故障时非常实用)对实际测量产生的振动量,转换前进行计算,确定量值,比对转换器输出。

机械位移主要是指轴的轴向移动量,根据电涡流传感器的工作原理,感抗的变化随探头与顶部金属表面的间隙变化而变化,正是利用这点,我们对轴位移量进行测量。

结构强度与振动试验报告

梁的振动实验报告实验目的改变梁的边界条件,对比分析不同边界条件,梁的振动特性(频率、振型等)。

对比理论计算结果与实际测量结果。

正确理解边界条件对振动特性的影响。

实验内容对悬臂梁、简支梁进行振动特性对比,利用锤击法测量系统模态及阻尼比等。

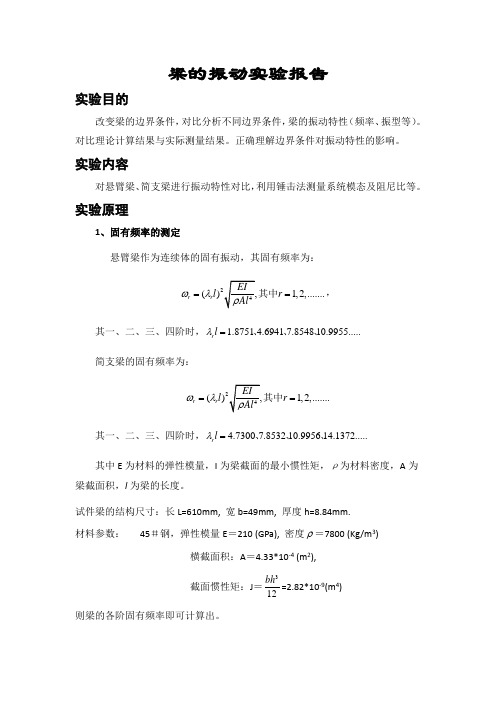

实验原理1、固有频率的测定悬臂梁作为连续体的固有振动,其固有频率为:()1,2,.......r r l r ωλ==其中, 其一、二、三、四阶时, 1.87514.69417.854810.9955.....r l λ=、、、 简支梁的固有频率为:()1,2,.......r r l r ωλ==其中 其一、二、三、四阶时, 4.73007.853210.995614.1372.....r l λ=、、、 其中E 为材料的弹性模量,I 为梁截面的最小惯性矩,ρ为材料密度,A 为梁截面积,l 为梁的长度。

试件梁的结构尺寸:长L=610mm, 宽b=49mm, 厚度h=8.84mm. 材料参数: 45#钢,弹性模量E =210 (GPa), 密度ρ=7800 (Kg/m 3)横截面积:A =4.33*10-4 (m 2),截面惯性矩:J =312bh =2.82*10-9(m 4)则梁的各阶固有频率即可计算出。

2、实验简图图1 悬臂梁实验简图图2简支梁实验简图实验仪器本次实验主要采用力锤、加速度传感器、YE6251数据采集仪、计算机等。

图3和图4分别为悬臂梁和简支梁的实验装置图。

图5为YE6251数据采集仪。

图3 悬臂梁实验装置图图4 简支梁实验简图图5 YE6251数据采集分析系统实验步骤1:"在教学装置选择"中,选择结构类型为"悬臂梁",如果选择等份数为17,将需要测量17个测点。

2:本试验可采用多点激励,单点响应的方式,如果是划分为17等份,请将拾振点放在第5点。

3:请将力锤的锤头换成尼龙头,并将力通道的低通滤波器设置为1KHz,将拾振的加速度通道的低通滤波器设置为2KHz。

临界浓度测定实验报告

一、实验目的1. 理解临界浓度(CMC)的概念及其在表面活性剂溶液中的重要性;2. 掌握测定表面活性剂溶液临界浓度的实验原理和方法;3. 通过实验,学会使用表面张力法和电导法测定表面活性剂溶液的临界浓度。

二、实验原理临界浓度(CMC)是指表面活性剂溶液中,表面活性剂分子开始形成胶束的最低浓度。

在CMC以下,表面活性剂分子主要分散在溶液中,而当浓度超过CMC时,表面活性剂分子会自相缔合形成胶束。

胶束的形成会导致溶液性质发生显著变化,如表面张力、溶解度、电导率等。

表面张力法:通过测定溶液表面张力随浓度变化的关系,找到曲线的转折点,即可确定CMC。

电导法:通过测定溶液电导率随浓度变化的关系,找到曲线的转折点,即可确定CMC。

三、实验仪器与试剂1. 仪器:表面张力仪、电导率仪、超级恒温槽、移液管、容量瓶、滴定管等。

2. 试剂:表面活性剂(如十二烷基硫酸钠、十二烷基苯磺酸钠等)、蒸馏水、氯化钠等。

四、实验步骤1. 准备溶液:按照实验要求,配制一系列不同浓度的表面活性剂溶液。

2. 表面张力法测定CMC:(1)使用表面张力仪测定不同浓度溶液的表面张力;(2)以表面张力为纵坐标,以浓度为横坐标,绘制曲线;(3)找到曲线的转折点,即为CMC。

3. 电导法测定CMC:(1)使用电导率仪测定不同浓度溶液的电导率;(2)以电导率为纵坐标,以浓度为横坐标,绘制曲线;(3)找到曲线的转折点,即为CMC。

4. 结果分析:比较两种方法得到的CMC值,分析误差来源。

五、实验结果与分析1. 表面张力法测定的CMC:以十二烷基硫酸钠溶液为例,实验得到的CMC为0.002 mol/L。

2. 电导法测定的CMC:以十二烷基硫酸钠溶液为例,实验得到的CMC为0.003mol/L。

两种方法得到的CMC值存在一定差异,可能是由于实验条件、试剂纯度等因素的影响。

六、实验总结1. 通过本实验,掌握了表面活性剂溶液临界浓度的测定方法,了解了CMC在表面活性剂溶液中的重要性。

临界比例度实验报告

一、实验目的1. 理解临界比例度法在PID参数整定中的作用。

2. 掌握临界比例度法的实验步骤和操作方法。

3. 通过实验验证临界比例度法对系统稳定性和响应速度的影响。

二、实验原理临界比例度法(Critical Damping Method)是一种常用的PID参数整定方法。

其基本原理是在闭环控制系统中,通过改变调节器的比例度,使系统产生等幅振荡,从而得到系统的临界比例度(Kc)和临界振荡周期(Tc)。

在此基础上,根据经验公式计算出PID参数(Kp、Ki、Kd)。

三、实验设备1. PID控制器2. 被控对象3. 数据采集系统4. 计算机及软件四、实验步骤1. 将PID控制器与被控对象连接,确保系统稳定运行。

2. 设置PID控制器为纯比例模式(P模式),将积分时间(Ti)和微分时间(Td)设置为无穷大。

3. 在被控对象上施加一阶跃信号,观察系统响应。

4. 调整PID控制器的比例度(Kp),逐渐减小其值,直至系统产生等幅振荡。

5. 记录系统产生等幅振荡时的比例度(Kc)和振荡周期(Tc)。

6. 根据经验公式计算PID参数(Kp、Ki、Kd)。

五、实验结果与分析1. 在实验过程中,当比例度减小至一定程度时,系统产生等幅振荡。

此时,记录下比例度(Kc)和振荡周期(Tc)。

2. 根据经验公式计算PID参数(Kp、Ki、Kd):- Kp = Kc 0.6- Ki = Kc 0.5 Tc- Kd = Kc 0.1 Tc^23. 将计算得到的PID参数输入PID控制器,观察系统响应。

4. 分析实验结果,验证临界比例度法对系统稳定性和响应速度的影响。

六、实验结论1. 临界比例度法是一种有效的PID参数整定方法,能够快速、准确地得到系统稳定的PID参数。

2. 临界比例度法对系统稳定性和响应速度有显著影响,通过调整PID参数,可以优化系统性能。

3. 实验过程中,应严格控制实验条件,确保实验结果的准确性。

七、实验改进1. 可以尝试不同类型的被控对象,验证临界比例度法的适用范围。

临界转速测量

临界转速测量实验项目性质:验证性所属课程名称:过程装备监测及处理 计划学时:2学时 一、实验目的通过实验与计算的方法验证临界转速的存在,直观理解临界转速的概念,观察转子转动时的振动图形。

二、基本原理临界转速产生的原因。

高速回转的机械转子,由于受材质、加工及装配等方面的影响,不可能作到“绝对平衡”,其质心与轴心之间总存在一偏心距e 。

由于重心和回转中心的偏差,将产生不平衡的离心力,使轴产生挠度y 。

转速增加,挠度y 也增大。

当k ωω≈时,系统产生共振,挠度y 反而减小。

k ωω>>,y=-e ,系统振动最小,转子达到自动对中。

三、测试原理应用非接触涡流传感器,将转子在水平方向和垂直方向产生的振动振幅信号分别输送到位移振幅测量仪的Ⅰ路、Ⅱ路输入,经过放大在显示屏上显示振幅值(μm ),并由测振仪的Ⅰ路、Ⅱ路输出端分别接入示波器和相位计的输入端,直观的观察振动图形及相位变化。

通过调压器改变电动机转速,用数字式转速表可直接读数测得转速。

四、计算公式及测定参数系统简图如下图所示:轴的临界转速为:min /30r mkn e π=其中:223 EJLK a b =N/m 式中:E —轴材料的弹性摸量 72.110E =⨯N/cm 2 J —轴的惯性矩 ()44cm 64取平均值d d J π=1.测量结果:d = cm b = cm m = Kg L =a +b cm2.计算结果:J = cm 4 K = N/m N e= r/min五、实验装置图3 实验装置示意图实验装置:由调压器、试验台底座、电机、含油轴承支座、接油盘、传感器支座、圆盘、轴、传感器、位移测量仪、示波器等组成。

六、实验步骤1.临界转速测定(1)装好转轴及圆盘,并检查各螺钉,特别要注意联轴器的顶丝和圆盘的顶丝要顶紧轴,两圆盘的顶丝应错开90°,防止发生事故。

检查并调整传感器端面与轴间的距离为1mm左右,将各仪表按图3所示接线。

柔性转子临界转速的测量实验指导书

实验一柔性转子临界转速的测量一、实验目的1、通过实验,观察和了解在临界转速时的振动现象,振动的幅值和相位的变化情况。

2、掌握临界转速理论值的计算和实际值的测量方法。

3、观察和验证转子结构对临界转速的影响。

4、了解非接触涡流式位移传感器和振动测量分析仪器的的使用方法。

二、实验装置与原理1、柔性转子临界转速试验台转子在某些转速或其附近运转时,将引起剧烈的横向弯曲振动,甚至会造成转轴和轴承的破坏,而当转速在这些转速的一定范围之外时,运转趋于平稳,这些引起剧烈振动的特定转速称为该转子的临界转速。

柔性转子临界转速的测定装置主要包括模拟实验台和数据采集与信号分析系统两部分。

模拟实验台主要是由电机,转子和支撑,转子由等直径轴和若干转盘组成,转盘在轴上的位置可以改变,转轴的直径为,转盘分为两种规格,。

转子转速的变化通过串激电机改变电压节。

打开模拟台调速器的电源,通过调节电压可使转子旋转起来,由于转子上偏心质量产生离心力使转子产生转速频率下的简谐激振;逐渐增加模拟台调速器的电压,提高转子转速,则转轴的横向振动加剧,振幅加大。

当转子旋转频率达到或接近固有频率时,转子产生剧烈振动,这时微机所测得转子的振幅迅速升高,通常此时的转速就是临界转速。

当继续提高转子转速时,转子的振动减缓,振幅值迅速下降并趋于稳定。

测量下述两种情况下的临界转速(1)转子位于中间即L/2处,测定临界转速;(2)a= m,b= m,测定临界转速。

(a,b的数值由老师临时确定)两端简支结构形式: 22)(3a L ma EJLk -=ω 式中:E :轴的弹性模量J :轴惯性矩644d J π=m :转子的质量(千克) 轴的临界转速为πωkk n 30=(rpm )注:轴的直径为 m ,转子质量为 kg 。

2、数据采集与信号分析系统本实验将采用振动及动态信号采集分析系统CRAS V6.1中的旋转机械振动状态监测和分析软件包VmCras 实现数据采集与处理。

转子临界转速测量实验指导书

实验一、转子临界转速测量一、实验目的1.了解转子临界转速的概念2.学习测量系统硬件操作使用及系统组建3.熟悉INV1612型多功能柔性转子实验模块的使用4.学习转子临界转速的测量原理及方法5.观察转子在临界速度时的振动现象、幅值及相位的变化情况二、实验原理临界转速:转子转动角速度数值上与转轴横向弯曲振动固有频率相等,即:ω= ωn 时的转速称为临界转速。

转子在临界转速附近转动时,转轴的振动明显变得剧烈,即处于“共振”状态,转速超过临界转速后的一段速度区间内,运转又趋于平稳。

所以通过观察转轴振动幅值-转速曲线可以测量临界转速。

轴心轨迹在通过临界转速时,长短轴发生明显变化;所以通过观察轴心X-Y图中振幅-相位变化,可以判断临界转速。

转轴在通过临界转速时,振动瞬时频谱幅值明显增大;所以通过观察X、Y向振动频谱的变化可以判断临界转速。

三、实验步骤1.查看实验注意事项,做好实验的准备工作,准备实验仪器及软件。

2.组建测试系统1) 抽出配重盘橡胶托件,油壶内加入适量的润滑油。

2) 按照图1.1和1.7连接,速度传感器可不连接,检测连接是否正常。

3) 运行INV1612 型多功能柔性转子实验系统软件->转子实验模块,如图2.1.1。

3.采样参数设置进行采样和通道参数的设置来分配传感器信号的通道。

采集仪的1通道接转速(键相)信号,2通道接水平位移X向信号,3 通道接垂直位移Y向信号;对于0~10000r/min 的转子实验装置,为兼顾时域和频域精度,一般采样频率应设置在1024~4096Hz 的范围较为合适;程控放大可以将信号放大,但注意不要太大,以免信号过载;X-Y(轴心轨迹)图设置中选择XY 轴对应的测量通道,用于通过轴心轨迹观察临界转速。

谱阵和幅值曲线图设置中,选择X 或Y 向位移信号对应的分析通道,本次实验用于测量转速-幅值曲线判断临界转速。

设置完毕点击确定。

本次实验中,由于转轴较细,为了避免传感器磁头发生磁场交叉耦合引起的误差,所以X、Y 向传感器不要安装在同一平面内.4.检查连线连接无误后,开启各仪器电源,点击开始按钮并同时启动转子,观察测量信号是否正常。

强度振动实验报告材料(包含梁模态实验和转子动力学实验)

结构强度与振动实验技术报告学院:能源与动力学院姓名:学号:SX1导师:指导教师:沈承同组人员:2015年6月实验一 单自由度系统的动力吸振实验一、实验目的通过对单自由度系统施加动力吸振器,减小其振动量,观察实验现象,灵活掌握动力减振实验方法。

二、实验内容基于二自由度反共振原理设计动力吸振的基本理论,测试单自由度系统的固有频率,了解动力吸振器的设计过程,采用动力吸振器后单自由度系统的减振效果。

三、实验原理所谓吸振就是将原系统的振动能量转移到附加系统,从而使原系统的振动减小。

动力吸振器利用联结在振动系统上的附加质量的动力来实现吸振,即将原振动系统的振动能量转移到附加的弹簧质量振动系统上了。

单式动力吸振器是一个单自由度振动系统,与单自由度振动主系统一起构成二自由度系统,力学模型如右图所示。

主系统质量1m ,刚度1k ,位移1y 。

吸振器质量m ,刚度k ,位移y 。

激扰力为sin F t ω。

系统的运动微分方程如下(无阻尼):()1112122sin m y k k y k y F t ω++-=()122210m y k y y +-=设其稳态响应为11sin y A t ω=22sin y A t ω=代入得到:()()()2221222121222F k m A k k m k m k ωωω-=+---()()22222121222Fk A k k m k m k ωω=+--- 令111/k m ω=——主系统的固有角频率;222/k m ω=——动力吸振器的固有角频率;1/st F k δ=——主系统的静位移;21/m m μ=——质量比值;上式可以改变为无量纲形式:()()()()()22122222122211/1//1//stA ωωδμωωωωωωμωω-=⎡⎤⎡⎤+---⎣⎦⎣⎦()()()()2222221222111//1//st A δμωωωωωωμωω=⎡⎤⎡⎤+---⎣⎦⎣⎦当单式动力吸振器的固有角频率2ω等于外力的角频率ω时,外力正好等于动力吸振器的弹性恢复力22k A ,此时设备不振动,从而达到了减震的目的。

【实验报告2-4】单转子轴临界转速测定实验

实验报告实验名称:单转子轴临界转速测定实验班级:装备0----- 实验日期:学生姓名:-------一、实验目的:a)观察单转子轴的振动,测定单转子轴的临界转速;b)验证回转效应对临界转速的影响。

二、实验内容:将转子安装在转轴两支撑点的中间位置,测量轴系在无回转效应时的临界转速。

在转轴两支撑点间距不变的情况下,移动转子至距离支撑点1/3支点位置,测量轴系存在回转效应时的临界转速。

三、实验步骤a)无回转效应时单转子轴临界转速的测定i.测量简支轴两支点间的距离1[cm];ii.将转子移动到简支轴两支点的中间位置(a=b);iii.将转子实验台的转速控制器的转速调节旋钮逆时针旋转到底,打开转速控制器的电源开关,按暂停/运行按钮使其处于按下状态;iv.打开多路信号转换器的电源开关;v.启动计算机,进入“Vib'ROT”单转子轴临界转速测定实验界面;vi.点击“实验3.3FFT频谱分析”按钮,单击“开始示波”按钮;vii.顺时针转动转子实验台转速控制器上的“调速”旋钮,使转子轴转速增加至500rpm左右,此时可在实验界面上的“振幅-时间”图中看到转子轴的振动曲线;viii.点击“开始采集”按钮,然后继续顺时针转动“调速”旋钮,缓慢增加转子轴的转速,直到转子轴发生共振并超过共振点,转子转动平稳后,点击“停止采集”按钮;ix.快速逆时针转动转子实验台转速控制器上的“调速”旋钮,使转子轴停止转动;x.在实验界面上的“幅值-频率”图中拖动鼠标指针停留在曲线峰点,单击鼠标左键,鼠标指针旁即显示出转子轴共振时在振幅峰值处的振动频率和转子轴的转速,此转速值即是单转子轴的临界转速;xi.单击计算机键盘上的屏幕打印“PrScrn”按钮,将实验曲线拷贝到word文档中;xii.单击“退出”按钮,关闭实验程序;xiii.关闭转速控制器的电源开关。

b)有回转效应时单转子轴临界转速的测定i.将转子移动到简支轴两支点的一侧,即a=1/31,b=2/31(1-简支轴两支点之距),如图2-8所示;ii.将转子实验台的转速控制器的转速调节旋钮逆时针转到底,打开转速控制器的电源开关;iii.启动计算机,进入“Vib'ROT”单转子轴临界转速测定实验界面;iv.点击“实验3.3FFT频谱分析”按钮,单击“开始示波”按钮;v.顺时针转动转子实验台转速控制器上的“调速”旋钮,使转子轴转速增加至500rpm左右,此时可在实验界面上的“振幅-时间”图中看到转子轴的振动曲线;vi.点击“开始采集”按钮,然后继续顺时针转动“调速”旋钮,缓慢增加转子轴的转速,直到转子轴发生共振并超过共振点,转子转动平稳后,点击“停止采集”按钮;vii.快速逆时针转动转子实验台转速控制器上的“调速”旋钮,使转子轴停止转动;viii.在实验界面上的“幅值-频率”图中拖动鼠标指针停留在曲线峰点,单击鼠标左键,鼠标指针旁即显示出转子轴共振时在振幅峰值处的振动频率和转子轴的转速,此转速值即是单转子轴的临界转速;ix.单击计算机键盘上的屏幕打印“PrScrn”按钮,将实验曲线拷贝到word文档中;x.单击“退出”按钮,关闭实验程序;xi.关闭转速控制器的电源开关和多路信号转换器的电源开关。

HTR_10GT磁力轴承实验转子临界转速分析

第42卷增刊原子能科学技术Vol.42,Suppl. 2008年12月Atomic Energy Science and TechnologyDec.2008HTR 210GT 磁力轴承实验转子临界转速分析王洪涛,孙立斌,于溯源(清华大学核能与新能源技术研究院,北京 100084)摘要:临界转速的计算是转子动力学分析的一个基础课题,其计算结果的准确性至关重要。

本文以磁力轴承过弯曲临界转速的实验台架为研究对象,采用Samcef Rotor 动力学软件,分析了实验转子的临界转速和振型,并深入研究了临界转速与支承刚度的关系。

相关结论为磁力轴承控制系统设计提供重要的数值依据。

关键词:高温气冷堆;磁力轴承;临界转速;Samcef Rotor 软件中图分类号:T H13313 文献标志码:A 文章编号:100026931(2008)S120576204Critical Speed Analysis of Active Magnetic Bearing 2T est Rotorfor HTR 210GTWAN G Hong 2tao ,SUN Li 2bin ,YU Su 2yuan(I nstitute of N uclear and N ew Energ y Technology ,Tsinghua Universit y ,B ei j ing 100084,China )Abstract : The evaluation of t he critical speed is a basic subject in t he rotor dynamics analysis ,and it s accuracy is very important.The simulation of active magnetic bearing (AMB )2test rotor for t he H TR 210GT was p resented ,and critical speeds and models were obtained by using Samcef Rotor software.The relationship between t he critical speed and t he bearing stiff ness was also analyzed.The conclusion can offer an important numerical basis for t he design of t he AMB cont rol system.K ey w ords :high 2temperat ure gas 2cooled reactor ;active magnetic bearing ;critical speed ;Samcef Rotor software收稿日期:2008208215;修回日期:2008211230作者简介:王洪涛(1978—),男,辽宁营口人,工程师,博士,反应堆结构力学专业 10MW 高温气冷堆氦气透平发电系统(H TR 210GT )是在H TR 210基础上的扩展,是国家“863”计划重点项目。

强度课实验——临界转速测试实验报告

实验三转子临界转速测量实验一. 实验目的1. 观察转子在亚临界、临界及超临界的工作情况。

2. 计算转子的理论临界转速,并与实测值作比较3. 分析研究在实验中产生的各种物理现象,了解影响转子临界转速的各种因素。

4. 熟悉实验设备及其操作方法;熟悉软件应用。

二.实验装置及测试框图三. 实验原理电涡流位移传感器盘支承支承轴联轴器光电转速传感器电动机底座图1图1为临界转速实验装置示意图,其结构为单盘转子以简支形式支承在滑动轴承上。

实验圆盘安装在轴的跨度中间。

整个转子由变速电动机带动旋转,电动机的转速通过调压变压器控制,可无级变速。

转速测量:本实验系统采用的是光电转速传感器,在转轴上贴有反光条,转轴每转动一周光电转速传感器感应一个脉冲。

此脉冲就是键相位,反光条所在的位置就是振动相位零角度对应的实际位置。

同时,转速脉冲信号输入测量系统的转速输入通道用于转速测量。

转速的测量可以通过计数器测量单位时间内键相位脉冲的个数得到(计数法),可以测量2个键相位脉冲之间的时间T得到(测周期法)。

振动传感器:旋转机械的振动测量有多种传感器,其中电涡流传感器为非接触式,用于直接测量旋转轴的振动位移。

振动测量模块可以给电涡流振动位移传感器提供工作电源、对反馈的振动信号进行测量、分析。

等角度数据采集:不同于一般数据采集系统的是旋转机械的振动数据采集必须保证等角度,即:在转子的每个转动周期T内采集Kph 个数据,称之为等角度采样或称整周期采样。

轴心轨迹:旋转机械振动实验的一个突出特点。

在旋转轴的水平、垂直两个方向分别安装两只互相垂直的位移传感器,两路信号分别输入示波器的X、Y轴,可以合成显示转轴轴心的运转轨迹。

实验中采用软件中的重采样时间波形,即可看到转子轴心轨迹。

四.实验步骤1.测量参数设置分析模式:瞬态阶次上限:64X阶次分辨率:0.125X转速控制:通过转速控制数据采集的进行起始转速:1000rpm结束转速:6000rpm(应大于临界转速)转速间隔:50rpm显示阶次:1X (显示工频振动)测量通道参数设置测量通道各参数见下图信号选择见下图的信号选择对话框,选择需要显示的信号类型。

强度振动实验报告(包含梁模态实验和转子动力学实验)

结构强度与振动实验技术报告学院:能源与动力学院姓名:学号:SX1导师:指导教师:沈承同组人员:2015年6月实验一 单自由度系统的动力吸振实验一、实验目的通过对单自由度系统施加动力吸振器,减小其振动量,观察实验现象,灵活掌握动力减振实验方法。

二、实验内容基于二自由度反共振原理设计动力吸振的基本理论,测试单自由度系统的固有频率,了解动力吸振器的设计过程,采用动力吸振器后单自由度系统的减振效果。

三、实验原理所谓吸振就是将原系统的振动能量转移到附加系统,从而使原系统的振动减小。

动力吸振器利用联结在振动系统上的附加质量的动力来实现吸振,即将原振动系统的振动能量转移到附加的弹簧质量振动系统上了。

单式动力吸振器是一个单自由度振动系统,与单自由度振动主系统一起构成二自由度系统,力学模型如右图所示。

主系统质量1m ,刚度1k ,位移1y 。

吸振器质量m ,刚度k ,位移y 。

激扰力为sin F t ω。

系统的运动微分方程如下(无阻尼):()1112122sin m y k k y k y F t ω++-=()122210m y k y y +-=设其稳态响应为11sin y A t ω=22sin y A t ω=代入得到:()()()2221222121222F k m A k k m k m k ωωω-=+---()()22222121222Fk A k k m k m k ωω=+--- 令111/k m ω=——主系统的固有角频率;222/k m ω=——动力吸振器的固有角频率;1/st F k δ=——主系统的静位移;21/m m μ=——质量比值;上式可以改变为无量纲形式:()()()()()22122222122211/1//1//stA ωωδμωωωωωωμωω-=⎡⎤⎡⎤+---⎣⎦⎣⎦()()()()2222221222111//1//st A δμωωωωωωμωω=⎡⎤⎡⎤+---⎣⎦⎣⎦当单式动力吸振器的固有角频率2ω等于外力的角频率ω时,外力正好等于动力吸振器的弹性恢复力22k A ,此时设备不振动,从而达到了减震的目的。

临界流化床速度实验报告

实验报告题目:测定3um石英砂临界流化速度组别:第 3 组日期:2016年 1月 26日流化床临界速度的丈量实验报告一、实验目的1)察看流态化的实验现象,学习经过颗粒床层流动特征的丈量方法;2)认识丈量临界流化速度的方法和仪器的使用;3)测定临界流化速度,并作出流化曲线图;二、实验原理流态化是一种使用固体颗粒经过与流体接触而转变为近似于流体状态的操作。

最近几年来,这类技术发展很快,很多工业部门在办理粉粒状物料的输送、混淆、涂层、换热、干燥、吸附、煅烧随和 --- 固反响过程等过程中,都宽泛地应用了流态化技术。

固体流态化过程的基本观点假如流体自下而上地流过颗粒层,则依据流速的不同,会出现三种不同的阶段,以下列图所示:固定床流化床气力输送流化过程的几个阶段1)固定床阶段假如流体经过颗粒床层的表观速度(即空床速度)U较低,使颗粒缝隙中流体的真切速度 U1 , 则小于颗粒的沉降速度 U t则颗粒基本上保持静止不动,颗粒称为固定床。

2)流化床阶段当流体的表观速度U加大到某一数值时,真切速度U1比颗粒的沉降速度U t大了,此时床层内较小的颗粒将松动或“浮起”,颗粒层高度也有明显增大。

但跟着床层的膨胀,床内缝隙率ε也增大,而U1=U/ε,所以,真切速度U1随后又降落,直至降到沉降速度U t 为止。

也就是说,在必定的表观速度下,颗粒床层膨胀到必定程度后将不再膨胀,此时颗粒悬浮于流体中,床层有一个明显的上界面,与沸腾水的表面相像,这类床层称为流化床。

因为流化床的缝隙率随流体表观速度增大而变化,所以,能够保持流化床状态的表观速度能够有一个较宽的范围。

实质流化床操作的流体速度原则上要大于开端流化速度,又要小于带出速度,而这两个临界速度一般均有实验得出。

3)颗粒输送阶段假如持续提升流体的表观速度 U,使真切速度 U1大于颗粒的沉降速度 U t,则颗粒将被气流带走,此时床层上界面消逝,这类状态称为气力输送。

2、固体流态化的分类流化床按其性状的不同,能够分为两类,即散式流态化和聚式流态化。

临界转速实验指导书

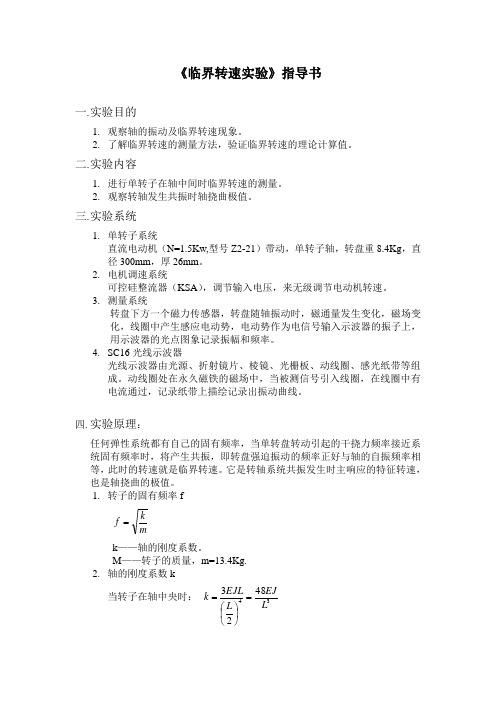

《临界转速实验》指导书一. 实验目的1. 观察轴的振动及临界转速现象。

2. 了解临界转速的测量方法,验证临界转速的理论计算值。

二. 实验内容1. 进行单转子在轴中间时临界转速的测量。

2. 观察转轴发生共振时轴挠曲极值。

三. 实验系统1. 单转子系统直流电动机(N=1.5Kw,型号Z2-21)带动,单转子轴,转盘重8.4Kg ,直径300mm ,厚26mm 。

2. 电机调速系统可控硅整流器(KSA ),调节输入电压,来无级调节电动机转速。

3. 测量系统转盘下方一个磁力传感器,转盘随轴振动时,磁通量发生变化,磁场变化,线圈中产生感应电动势,电动势作为电信号输入示波器的振子上,用示波器的光点图象记录振幅和频率。

4. SC16光线示波器光线示波器由光源、折射镜片、棱镜、光栅板、动线圈、感光纸带等组成。

动线圈处在永久磁铁的磁场中,当被测信号引入线圈,在线圈中有电流通过,记录纸带上描绘记录出振动曲线。

四. 实验原理:任何弹性系统都有自己的固有频率,当单转盘转动引起的干挠力频率接近系统固有频率时,将产生共振,即转盘强迫振动的频率正好与轴的自振频率相等,此时的转速就是临界转速。

它是转轴系统共振发生时主响应的特征转速,也是轴挠曲的极值。

1. 转子的固有频率fmk f = k ——轴的刚度系数。

M ——转子的质量,m=13.4Kg.2. 轴的刚度系数k当转子在轴中央时: 344823L EJ L EJLk =⎪⎭⎫ ⎝⎛=当转子在轴的任意位置时:()223a L a EJLk -=d ——轴的直径,d=2 cmE ——轴的弹性模量,碳钢E=2×106 kg/cm 2L ——轴的长度(两支点距离),L=80 cmm ——转子的质量,m=13.4kg =13.4/980 (kgf s 2/cm)J ——轴的惯性矩,圆轴(d=2cm )时: 444)(464264cm d J πππ=⋅=⋅=3. 临界转速n c 轴临界角速度:30212c c n f⋅=-=πξω 临界转速n c : m k f fn c ππξπ303021302=⋅=-⋅= 发生共振时,阻尼比ξ=0 。

用外推方法确定临界质量实验报告

用外推方法确定临界质量实验报告黄丽达工物02 20100116861.实验原理根据点堆动态方程dn dt =ρ−βΛn+∑λi C i+S6i=1dC i dt =βiΛn−λi C i (i=1,2,…6)当存在每秒放出S个中子的外中子源时,即使堆处于次临界状态,堆内也能保持稳定的中子密度n和缓发中子先驱核浓度C,即dndt =0,dC idt=0。

将上述七个方程相加,马上可以得到n=SΛ|ρ|=SΛ|K−1K|=SΛK|K−1|=Sl1−K次临界状态下,有效增殖系数K 小于1。

随着向临界趋近,1− K 逐渐减小,中子密度逐渐增大。

达到临界时,K = 1,中子密度n可达无穷大(临界的堆可以运行在任意功率水平上)。

因此K 与1/n的关系如图1-1所示:图1-1位于反射层内的BF3计数管的计数率N 与堆内中子密度n 成正比关系,因此计数率的倒数1/N与有效增殖系数K 的关系与上图类似。

进行实验时,是通过添加堆内铀棒数目n使有效增殖系数K 逐渐增大,所以计数率倒数1/N与堆内铀棒数n 的关系曲线与上面几个图类似。

图1-2如果第一次向堆内装入了n1根铀棒,测得计数率为N1(图1-3上A1点),第二次又插入若干铀棒,使堆内铀棒数增加到n2,计数率增加到N2(图1-3上A2点)。

那么将点A1和A2用直线连起来并外推到与水平轴的交界处,就可以估计出临界时的铀棒数目c n。

根据相似三角形关系,容易看出n c=n2+(N1N2−N1)(n2−n1)再加入若干铀棒,使堆内铀棒数增加到n3根,相应的计数率增加到N3(图1-3上A3点),再利用A2和A3两点连线外推,可得到新的临界铀棒数n’c。

用同样方法继续下去,随着堆逐渐向临界点趋近,外推值逐渐趋近于真实临界值。

由于我们是用直线代替曲线,推得的结果会有一定误差,随着向临界点的趋近,每次添加的铀棒数很少,相当于在很小范围内用直线代替曲线,误差就很小了。

达到临界点时,将中子源取走,堆内中子通量仍可维持不变。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验三转子临界转速测量实验

一. 实验目的

1. 观察转子在亚临界、临界及超临界的工作情况。

2. 计算转子的理论临界转速,并与实测值作比较

3. 分析研究在实验中产生的各种物理现象,了解影响转子临界转速

的各种因素。

4. 熟悉实验设备及其操作方法;熟悉软件应用。

二.

实验装置及测试框图

三. 实验原理

电涡流位移传感器盘

支承支承

轴

联轴器

光电转速传感器电动机底座

图1

图1为临界转速实验装置示意图,其结构为单盘转子以简支形式支承在滑动轴承上。

实验圆盘安装在轴的跨度中间。

整个转子由变速电动机带动旋转,电动机的转速通过调压变压器控制,可无级变速。

转速测量:本实验系统采用的是光电转速传感器,在转轴上贴有反光条,转轴每转动一周光电转速传感器感应一个脉冲。

此脉冲就是键相位,反光条所在的位置就是振动相位零角度对应的实际位置。

同时,转速脉冲信号输入测量系统的转速输入通道用于转速测量。

转速的测量可以通过计数器测量单位时间内键相位脉冲的个数得到(计数法),可以测量2个键相位脉冲之间的时间T得到(测周期法)。

振动传感器:旋转机械的振动测量有多种传感器,其中电涡流传感器为非接触式,用于直接测量旋转轴的振动位移。

振动测量模块可以给电涡流振动位移传感器提供工作电源、对反馈的振动信号进行测量、分析。

等角度数据采集:不同于一般数据采集系统的是旋转机械的振动数据采集必须保证等角度,即:在转子的每个转动周期T内采集Kph 个数据,称之为等角度采样或称整周期采样。

轴心轨迹:旋转机械振动实验的一个突出特点。

在旋转轴的水平、

垂直两个方向分别安装

两只互相垂直的位移传

感器,两路信号分别输入

示波器的X、Y轴,可以

合成显示转轴轴心的运

转轨迹。

实验中采用软件中的重采样时间波形,即可看到转子轴心轨迹。

四.实验步骤

1.测量参数设置

分析模式:瞬态

阶次上限:64X

阶次分辨率:0.125X

转速控制:通过转速控制数据采集的进行

起始转速:1000rpm

结束转速:6000rpm(应大于临界转速)

转速间隔:50rpm

显示阶次:1X (显示工频振动)

测量通道参数设置

测量通道各参数见下图

信号选择

见下图的信号选择对话框,选择需要显示的信号类型。

调出Bode 图的相频曲线首先建立显示Bode

图的幅频曲线窗口

在Bode 图窗口中点

击鼠标右键,选择“图

形属性”弹出右边的对

话框。

进入“坐标”,在右下“Y轴”选项下拉菜单

中选择“相频”

显示转速

由主菜单“显示”中选择“转速显示”,调出转速显示框,显示框大小、位置可调整。

测试

由主菜单“控制”中选择“启动采样”,进入数据采集。

下右图所示的测试界面分别显示了重采样波形、阶次谱、Bode 相频

曲线、Bode 幅频曲线

五. 数据处理

原始数据:m 盘=800g ,d=(9.4+9.5+9.6)/3=9.5mm ,l=24.0cm 1.

无盘有重轴的临界转速轴cr ω

4

64d J π

=4)3-9.5x1064

(π

==3.998x10-10m 4

2

d

A π=4=7.09x10-5 m 2

ρπωA EJ l 22

=

轴cr 7800

)5

-(7.09x1010

-x3.998x109210x100.242

2X π=

=2111.24rad/s

2.

单盘无重轴的临界转速盘cr ω

3

l 48EJ

c =

3

(0.24)

)

10

-0)x(3.998x19-48x(210x10=

=2.915x105 N/m 2

盘

盘m c

=

cr ω0.8

5

2.915x10

=

=603.65 rad/s

3.

单盘均质轴转子的临界转速cr ω

2

cr 2cr 2cr

1

1

1

盘轴

ωωω+

=

2

22

cr

5.66031

4.2211111

+

=

ω

w cr =580.4 rad/s

cr cr n ωπ

30

=

rpm .35542=

六. 实验数据记录表和实验曲线

转

速 3500 4000 4500 4700 4900 5000 5100 5300 5500 扰

度

351 543 1032 1721 3098 2580 1268 412 289

七.误差产生的原因及实验中的异常现象。

1、根据顿克公式计算的值本应该低于精确值,而本实验的计算值

却高于实际测得的值,可能的原因是装置放置导致该系统本身

的刚性降低,使得实际测得值降低。

2、数据采集的软件做得不精确,数据采集不精准,使得测得的数

值偏小。

3、计算数值的原始数据获得过程有很大的误差,使得计算数值偏

高。

4、系统本身存在缺陷,在实验过程中,输出电流过大,电动机承

载过大,使得实际测到的临界转速上不去,所以测得的值偏小。

5、设施设备使用次数太多,造成材料本身存在缺陷,这样实验的

误差就更大了。