PLC实现S曲线的研究

基于PLC实现步进电机S型曲线加速的方法

基于PLC实现步进电机S型曲线加速的方法摘要:步进电机时常用的开环控制电器,控制精度较高,但实际使用中容易出现过冲或者失步现象,所以需做好升速和降速处理,本文主要阐述基于PLC实现步进电机S型曲线加速的方法。

关键词:步进电机;S型曲线加速;PLC;可编程序控制器1系统简介在当前数字控制系统中,步进电机的应用十分广泛,步进电机是将电脉冲信号转变为角位移的开环电机。

在正常工作状态下,电机的转速和转动角度〔或圈数〕只由控制脉冲信号的频率和脉冲数决定。

步进电机和交流伺服电机同为常用驱动电器,但在对定位精度要求不是非常高的场合,使用步进电机比伺服具有明显优势:①步进电机对脉冲信号的跟随性优于伺服电机;②步进电机和步进电机驱动价格低于伺服电机。

由于步进电机为开环控制电器,当旋转角度发生错误时无法自动修正。

当步进电机在启动时脉冲频率过高或负载过大,在惯性作用下容易出现失步或堵转的现象。

假设启动时启动扭力过大,会出现堵转现象,使实际旋转角度小于脉冲控制角度。

假设停止时转速过高容易出现电机过冲现象,使实际旋转角度大于脉冲控制角度。

为了保证步进电机的控制精度,必须在控制脉冲上做好升速和降速过程的处理。

步进电机常用加速方式由直线型加速和曲线型加速。

直线型加速由线性加速、梯形加速等;曲线型加速由指数型加速和S型加速等。

直线型加速控制简单容易实现,但加速过程不够平滑,实际加速效果不如曲线型加速。

曲线型加速过程平滑,但不容易实现。

本文主要论述基于PLC〔可编程控制器〕的S型曲线加速应用和实现方法。

PLC是当前主流的工业自动化控制器之一,也小批量生产的设备控制中应用最多的控制器,PLC编程灵活,方便拓展,本钱低,选用具有高速脉冲的PLC型号可直接输出控制脉冲和方向脉冲来对步进电机进行控制。

PLC选用台达DVP-EH3系列,它是台达DVP-E系列的最高级主机,具备优异的运动控制功能,可实现直线插补,圆弧插补功能,性能质量稳定,性价比高。

PLC经验分享 西门子S-指令浅谈(一)

PLC经验分享西门子S-指令浅谈(一)PLC经验分享:西门子S-指令浅谈近年来,随着自动化技术的不断发展,PLC已成为自动化控制系统中不可或缺的一部分。

而西门子S-指令作为西门子PLC控制器中最常用的编程指令之一,有着广泛的应用范围和应用价值。

本文将讨论西门子S-指令的基础用法、常见错误及应对方法等方面问题,为读者提供一些实用的知识和经验。

一、基础用法1.1 S-指令介绍S-指令是西门子PLC控制器中最常用的编程指令之一。

它有两种类型:S-R/W和S-FC。

其中S-R/W是读写指令,可以读取和修改PLC内存中的数据。

S-FC是函数指令,可以执行各种运算、逻辑判断和数据处理。

1.2 S-R/W指令用法S-R/W指令的基本格式如下:S 开头符号LD Load指令,表示将后面的地址拷贝到一个寄存器中保存C 地址类型,表示使用绝对地址I 地址的数值存储的操作数,可以是数据、控制字或状态字例如,S7 LD C100 I0 代表将地址100的数据存储在S7中。

又例如,S8 LD C400 FAT代表将地址400中的第三组状态字的值存储在S8中。

1.3 S-FC指令用法S-FC指令的基本格式如下:S 开头符号FC Function Code,即函数码,根据不同的功能会有不同的代码地址目标地址,表示所有输入数据的输入地址输入数据函数需要的输入值,可以是数据或其他信号例如,S28 FC5 C500 W2 C200.0 表示执行函数码为5的函数,并将输入数据设置为W2寄存器的值,直接返回结果。

另一个例子是S29 FC8I200 #R4.9 SA1 表示执行函数码8的函数,其中输入数据分别为I200、R4.9和SA1。

二、常见错误及应对方法2.1 S-R/W指令错误常见的S-R/W指令错误包括地址越界、数据类型错误等。

在遇到这类错误时,程序就会停止工作。

要解决这类错误,可以采用以下方法:1) 检查地址是否正确,防止地址越界;2) 检查指令语句的格式是否正确,尤其注意逗号和空格;3) 确认数据类型是否正确,以避免数据类型不匹配的问题。

PLC实验指导书

二 实验报告基本要求

1、在学校统一印制的实验报告用纸上书写报告。 2、书写整洁,符号、表格和曲线规范。 3、实验记录数据真实客观,实验结果分析认真正确。 4、按时提交实验报告。

目

录

电机及自动控制教学实验台简介............................................................. 1 实验 1、可编程控制器基本指令实验.................................................... 14 实验 2、自动售货机的模拟控制............................................................ 16 实验 3、液体混合的模拟控制................................................................ 19 实验 4、运料小车的模拟控制................................................................ 23 实验 5、水塔水位的模拟控制................................................................ 35 实验 6、四节传送带的模拟控制............................................................ 39 实验 7、机械手的模拟控制.................................................................... 42 实验 8、交通灯的模拟控制.................................................................... 46 实验 9、数码显示的模拟控制................................................................ 49 实验 10、装配流水线的模拟控制.......................................................... 53 实验 11、邮件分拣的模拟控制.............................................................. 58 实验 12、轧钢机的模拟控制.................................................................. 63 实验 13、喷泉的模拟控制...................................................................... 67 实验 14、舞台灯光的模拟控制.............................................................. 70 实验 15、加工中心模拟实验.................................................................. 74

g代码s曲线

G代码是数控编程中的一种语言,用于控制机床进行加工操作。

S曲线是G 代码中的一个指令,用于控制机床的进给速度,以生成S形状的加工路径。

在使用G代码和S曲线时,通常需要结合其他指令和参数来控制机床的加工过程。

例如,可以使用G01指令来控制直线进给,使用G02和G03指令来控制圆弧进给,使用G90和G91指令来控制坐标系的选择等。

在生成S曲线时,需要设置合适的S值,以控制机床的进给速度。

一般来说,S值越大,进给速度越快,加工效率越高,但也可能导致加工精度下降。

因此,需要根据具体的加工要求和机床性能来选择合适的S值。

总之,G代码和S曲线是数控编程中的重要组成部分,需要结合具体的加工要求和机床性能来选择合适的指令和参数,以实现高质量、高效率的加工操作。

基于PLC的智能温控系统研究与设计

基于PLC的智能温控系统研究与设计朱细敏;龚文杨【摘要】温度控制是工业实际应用中常见的控制对象,一般需要通过加热和冷却设备将温度控制在工艺需求的设定温度附近,才可以满足后续的工艺需求.本设计将经典PID控制概念应用到温度控制对象上,从基于PLC的温度控制系统的硬件连接设计、各个温区系统的PID控制设计、PWM的输出控制调节、实验测试等环节来分析设计,一旦系统实际温度存在偏差,就准确及时地调节机械上各个温区设备上的加热元件和冷却元件,最终达到准确地将控制对象温度稳定在预期温度附近.【期刊名称】《岳阳职业技术学院学报》【年(卷),期】2018(033)004【总页数】4页(P80-82,90)【关键词】塑料挤出机械;PID;PLC;温区;温度控制【作者】朱细敏;龚文杨【作者单位】上海第二工业大学, 上海 201209;常德职业技术学院, 湖南常德415000【正文语种】中文【中图分类】TP273在工业自动化的控制对象中,温度是常见的控制对象之一,比如,应用在塑料机械行业中广泛使用的塑料挤出机上,一般塑料颗粒材料需要在合适的温度下才会充分熔解,熔解后的塑料原料再通过模具进行制作,形成所需要的形状。

如果在塑料颗粒材料熔解时,温度偏离设定温度过高或过低都将导致塑料材料在后续工序中出现问题,在温度偏离设定值高时,塑料制品容易降解,成型性差;温度偏离设定值低时,塑料制品外观不光洁,没有亮泽[1]。

本设计中,研究采用一个合理的温度控制系统,以贝加莱可编程控制器(PLC)为智能控制器,将采集温区实际温度与用户需求的设定温度进行比较,如有偏差,则启用比例积分微分(PID)控制规律来进行调整,以脉冲宽度调节(PWM)的方式来控制固态继电器的通断。

1 PLC温控系统的系统组成一般在塑料颗粒材料熔解区域,会分成几个温区进行处理,每个温区会安装温度传感器、加热线圈元件、冷却风扇元件等,因此,需要将每个温区的信号进行采集并输入到PLC的温度模块上,同时,数字量输出模块通道上的加热信号或是冷却信号需要输出给每个温区。

基于西门子PLC的S曲线的实现与应用

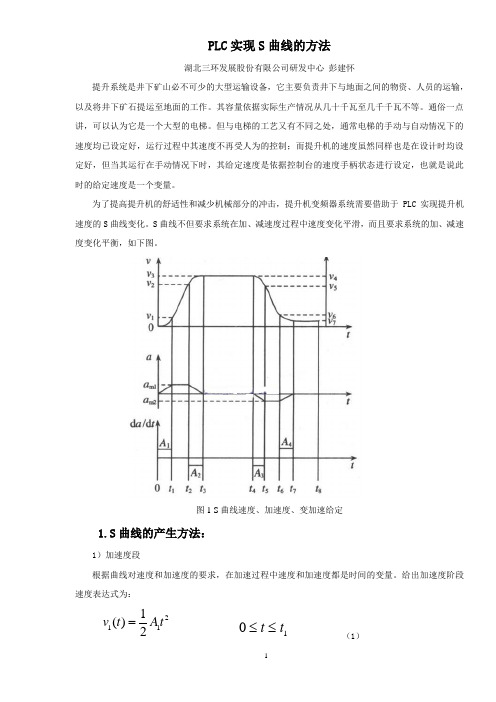

由图 1 可知,S 曲线分为起始圆弧段(t0—t1 或

t4—t5)、匀加速段(t1—t2 或 t5—t6)和终止圆弧段(t2—t3

或 t6—t7)。其中起始圆弧和终止圆弧段为变加速

过程;匀加速段为恒加速过程。S 曲线减速过程

与加速过程类似,

下面只描述加速过程的表达式。

加速度 a ( t ) 表达式如下:

积分器的实现方法。由于阶跃速度给定经过给

定积分器后的输出曲线为 S 型曲线,下文将给定

积分器简称为 S 曲线积分器。

Fig.1

图1

S 曲线加减速过程示意图

Schematic for the acceleration and deceleration

process of S-shaped curve

基金项目:中国机械设备工程股份有限公司科技成果转化项目(CMEC-KJZH-2018-02)

用寿命。

S 曲线加减速过程示意图如图 1 所示[1]。

近年来,随着可编程控制器(PLC)运算速率

的提升,在用 PLC 控制变频器拖动被控对象时,

工程人员逐渐开始将给定积分器的功能放在 PLC

中实现。这样既可以提高控制编程的灵活性,也

可以降低传动装置的运算负担。

本文以西门子 S7-1500 PLC 为例,介绍给定

and it can be adapted to multi-operating condition control,which is cost-effective and owns good reference and

practical value.

Key words: given integrator;

文献标识码:A

DOI:10.19457/j.1001-2095.dqcd21034

基于西门子PLC的S曲线的实现与应用

基于西门子 PLC的 S曲线的实现与应用关键词:西门子PLC;S曲线;实现与应用引言S7-1500PLC是西门子新一代高性能产品,性能大幅提升,功能更加强大,系统响应速度快。

所以,将其应用到工业生产中尤为重要。

1西门子PLC简介西门子PLC是德国西门子公司生产的可编程二进制控制器,在很多行业中都有应用。

1975年,德国西门子公司将SIMATICS3产品投放市场,至此引起了强烈反响。

1979年,西门子推出了S5,对比S3,S5更加智能,因为S5高效应用了微处理器设备,此后历经几年的发展,又出现了以S5作为基础的U系列产品,一直到1994年,S7的出现,给PLC系统产品的迅猛发展奠定了基础,1996年PCS7体系被推出。

PLC控制体系操作相对简单,整个体系的编程也不复杂,工作效率非常高,系统的可靠程度理想,系统自身的硬件设施并不复杂,没有太多的活动以及连接电子元件,所以即便出现运行故障,也容易修复,同时系统自带特殊的设计,例如断电保护、信息保护等,这就使PLC控制体系在实际的生产应用中变得更加安全,更为可靠。

PLC控制体系操作简单,系统的灵活程度高,所以在具体操作中体现的灵活性优势很显著。

2工作原理西门子PLC控制体系在变频器驱动电机中的应用,主要在三大阶段有所体现。

PLC输入采样操作,这一阶段的PLC会通过扫描的方式完成相关数据、输入状态等的系统读取,采集工作顺利完成之后,将数据输入之后的两大阶段,也就是用户程序的执行阶段以及输出刷新阶段就此完成;PLC用户程序的执行阶段,在执行操作的时候,通过梯形的模式,从上到下展开程序的扫描,而在梯形的具体分级中,则通过自左到右的顺序完成对应扫描,在此基础上展开运算得出结果,自动进行刷新,将对应的RAM储存体系中的数据找出来,将I/O映像中所对应的状态找出,然后将待执行的指令完成输出。

PLC刷新输出,才是PLC的真实输出,当用户将具体阶段执行完毕之后,PLC的CPU将与I/O映像相对应的数据搜索出来,在此基础上将锁存的电路完成输出,最后使得命令直接传达到对应的设备之中,完成目标指令的执行操作。

电机加减速S曲线

s加减速曲线我之前在做项目的时候用过,具体公式为:Y=(K-C)/(1+E^(-A(X-B)))+C,其中K为曲线的最高频率,C为起始频率,E为自然数,A为斜率(我一般取的值为1,值越大,曲线坡度越抖),X为变化量(我一般用0.5),B为常数(5、10、15都可以,数值越大,曲线坡度越抖),通过以上公式就可以得出Y;按照我的想法:先建个excel 表格,X从0开始变化,每次+0.5,然后算出Y,一直到Y接近最大频率,(比如说当X为50的时候到最大频率,就是经过100次加速,每一次都有一个对应频率Y值,假如要得到频率从0到2000的曲线,细分100次,就是说每20就改一次频率),我是单片机菜鸟,刚搞了1年,之前搞PLC思路是这样!要是有不明白的再讨论可加我qq281340955!这个论坛非常好,我学了不少东西,但菜鸟一个能帮助别人的机会忒少!另外楼主是否能提供你的梯形加速代码,分享一下,让大家也学习学习嘛!。

plcs曲线调速算法

plcs曲线调速算法

PLC(可编程逻辑控制器)曲线调速算法是一种用于控制电机或

其他运动设备的算法。

曲线调速算法可以根据预先设定的曲线来调

整设备的运动速度,以实现特定的运动轨迹或速度要求。

在PLC中

实现曲线调速算法通常涉及以下几个步骤:

1. 数据采集,首先,PLC需要从传感器或其他设备中获取运动

设备的实时位置或速度数据。

这些数据将用于后续的计算和控制。

2. 曲线生成,基于特定的运动要求,PLC需要生成相应的曲线。

这可能涉及到数学模型的应用,例如加速度、速度和位置的关系,

以及曲线的形状和斜率等参数。

3. 控制计算,PLC使用采集到的实时数据和预先生成的曲线,

计算出当前时刻应该施加的控制量。

这可能涉及到PID控制器或其

他控制算法的应用,以确保设备按照曲线要求进行运动。

4. 控制输出,最后,PLC将计算得到的控制量输出到执行机构(例如电机驱动器)上,以实现对设备运动的精确控制。

在实际应用中,曲线调速算法可以用于各种需要精确控制运动轨迹或速度的场景,例如机械加工、输送系统、自动化装配线等。

通过合理设计和实现曲线调速算法,可以提高设备的运动精度和效率,从而满足复杂的生产需求。

同时,PLC作为控制设备的核心,需要保证算法的稳定性和可靠性,以确保设备安全运行。

伺服控制 s曲线加减速 plc实现方法

伺服控制 s曲线加减速 plc实现方法《伺服控制 S 曲线加减速 PLC 实现方法》一、引言在工业自动化领域,伺服控制是一种重要的运动控制方式。

而 S 曲线加减速则是伺服系统中常用的一种运动控制曲线。

本文将就伺服控制中 S 曲线加减速的原理和 PLC 实现方法进行探讨,以帮助广大读者更好地理解和应用这一技术。

二、伺服控制概述伺服控制是一种高精度、高灵敏度的运动控制方式,通常应用于需要精准控制位置、速度和力的场合。

相比于传统的步进控制,伺服控制具有响应速度快、稳定性好的优势,因此在工业机械、医疗设备、航空航天等领域得到广泛应用。

在伺服控制中,S 曲线加减速是一种控制曲线。

它的特点是在起始和终止阶段速度变化缓慢,中间阶段速度加速度和减速度比较快,可以有效减少运动过程中的冲击和震动,提高系统的稳定性和精度。

三、S 曲线加减速原理S 曲线加减速的原理是基于数学模型来实现的。

通常采用三次多项式来描述其速度和位置随时间的变化规律。

在运动开始和结束阶段,速度变化较慢,而在中间阶段速度变化迅速,如同 S 形曲线一般。

这种曲线实现了平滑的加减速过程,避免了突变和冲击,提高了系统运动的平稳性和控制的精度。

四、PLC 实现 S 曲线加减速的方法在工业实际应用中,控制系统通常采用 PLC(可编程逻辑控制器)来实现 S 曲线加减速。

PLC 是一种专门用于工业控制的计算机,具有高速、稳定的特点,可以实现复杂的控制算法。

- 利用 PLC 的高速计算能力,可以通过编程实现 S 曲线加减速算法,包括速度和位置的控制。

- 在 PLC 编程中,可以利用三次多项式或其他数学模型来描述 S 曲线加减速的规律,然后通过控制输出信号来实现伺服系统的速度控制。

- 还可以结合传感器反馈的位置和速度信息,实现闭环控制,从而进一步提高系统的稳定性和精度。

五、个人观点和理解S 曲线加减速在伺服控制中的应用不仅可以提高系统的运动平稳性和控制精度,还可以减少系统在运动过程中的震动和冲击,从而延长了系统的使用寿命。

一种超高堆垛机防摇摆的plc运动曲线计算方法及控制系统与流程

一种超高堆垛机防摇摆的plc运动曲线计算方法及控制系统与

流程

超高堆垛机的运动曲线计算方法及控制系统与流程如下:

1. PLC运动曲线计算方法:

超高堆垛机的运动曲线计算方法一般采用加速度梯形曲线或者S曲线。

通过设置合适的加速度和减速度,在堆垛机起始和结

束位置处,实现平滑的加减速过渡,从而保证行驶过程中的稳定性。

2. 控制系统与流程:

超高堆垛机的控制系统主要由PLC控制器、传感器、执行器

等组成。

其工作流程如下:

- 感应:通过传感器检测货物堆垛区域的高度、宽度、长度等

信息,并传输给PLC控制器。

- 计算:PLC控制器根据传感器获取的信息,计算出堆垛机的

运动轨迹和堆垛高度。

- 控制:PLC控制器根据计算出的运动轨迹和堆垛高度,控制

执行器实现堆垛机的运动。

- 监测:通过传感器监测堆垛机的运动状态,如速度、位置等,实时反馈给PLC控制器。

- 调整:根据传感器反馈的信息,PLC控制器实时调整控制信号,以保证堆垛机的运动稳定性和准确性。

- 结束:当堆垛机完成任务后,PLC控制器停止控制信号,堆

垛机停止运行。

通过以上的运动曲线计算方法和控制系统与流程,可以实现超高堆垛机的稳定运行和防止摇摆现象的发生。

pto指令s曲线

pto指令s曲线

在工业自动化和运动控制中,PTO(Pulse Train Output)指令通常用于控制步进电机或伺服电机的运动。

S曲线是一种平滑的速度曲线,用于控制设备在加速和减速阶段的运动特性,以减少机械冲击和提高系统稳定性。

在使用PTO指令实现S曲线控制时,通常需要以下步骤:

1、定义目标位置和速度:确定设备需要移动到的目标位置,并设置期望的最大加速度、最大减速度以及最大速度。

2、计算S曲线参数:根据目标位置、当前位置、最大速度、最大加速度和最大减速度,计算出S曲线的各个参数,如起始速度、结束速度、加速段和减速段的时间等。

3、生成脉冲序列:根据S曲线参数,生成相应的脉冲序列。

在加速阶段,脉冲频率逐渐增加;在恒速阶段,脉冲频率保持恒定;在减速阶段,脉冲频率逐渐减小。

4、发送PTO指令:使用PLC(Programmable Logic Controller)或其他控制器的PTO功能,将生成的脉冲序列发送给步进电机驱动器或伺服驱动器。

5、监控和调整:在设备运动过程中,持续监控实际位置和速度,并根据需要调整S曲线参数或脉冲序列,以确保设备能够准确、平稳地到达目标位置。

具体的PTO指令语法和S曲线算法会因控制器和编程语言的不同而有所差异。

例如,在西门子S7-1200 PLC中,可以使用PTO指令结合MC_MoveAbsolute或MC_Jog指令来实现S曲线控制。

在其他控制系统中,可能有专门的运动控制函数库或指令集来支持S曲线运动。

在实施时,应参考相关设备和技术文档进行编程和调试。

c30PLC系统使用说明书

PLC系统使用说明书1.、PLC的功能及其配置(1)PLC的功能按照操作工艺要求及系统状态实现主令操作控制的软界限回路,实现各水平操作台之间的信息传递,操作连锁,产生给全数字调速系统命令(起/停,设定速度、运转种类,运行方向、故障复位及闸控系统,安全保护等所需要的命令);全数字行程控制,对罐笼位置及运行速度进行令行控制、减速、准确平层并以数字式及直线式动态显示罐笼显示位置;根据运行种类,操作方式产生C30所需的速度曲线,实现罐笼运行的准S曲线;对整个系统进行监控并根据故障种类(紧停、事故停车、一次提升、事故报警)作相应得处理并声光报警指示出故障类型、部位;与上位机、C30、远程I/O通讯、处理、传递来自各环节的信息,在整个系统中,PLC是一个非常重要的角色。

U117PS407-10A POWER;U110CPU413-2PPROCESSOR;U108IRS37-400B C—T;U109FM450-1;U100 SM421 I B L400-O A A O; U104S M422IBL00—OA A O;U200Sm421 IBL400-OAAO;U204 SM422 IBL00-OAAO;U300 SM421 IBL400-OAAO;U304 SM422 BL400—OAAO;U400SM421BBL400—OAAO;U404SM422BL400—OAAO。

2、S型速度曲线与程序实现S型速度曲线分为启动加速阶段和减速停止阶段,根据变加速和加速度的要求,变加速为常数且不得大于0.75m/s3,加速度不得大于0.75m/s2,由此可以得出da/dt-t,a-t、v-t曲线(如图所示),首先要根据提升种类,速度选择开关位置,设定好最高额定速度Vs(10.5m/s、7m/s、3.5m/s、1.5m/s)然后计算出由匀加速进入变加速区的条件(Vc=Vs-K)由匀减速进入变减速区的条件(Vc=Vb+K),Vb为爬行速度,K=1/2*da/dt*T2a=da/dt*T、a=da/da*T、选定a=0.7m/s2da/dt=0.25m/s3,计算出K:0.98m/s。

PLC实现电梯运行速度曲线控制的研究

(9 2一) 男 , 南 长 葛 人 , 源 职 业 技 术 学 院 教 师 。 18 , 河 济

4 7

第1 O卷

第 1期

济 源 职业 技 术学 院学 报

J u a fJy a c t n la d T c n c lC l g o r lo i u n Vo ai a n e h i a ol n o e

目前 , 电梯 的继 电器 控 制 方式 已逐 渐 被 P C控制 L

所代替 。同时 , 由于 电 机 交 流 变频 调 速 技术 的发

展, 电梯 的拖 动方 式 已 由原 来 直 流 调 速 逐 渐过 渡 到 了交 流 变 频 调 速 。 因此 , L P C控 制 技 术 加 变 频调速 技 术 己成为 现代 电梯 行 业 的一个 热 点 。

间 t, : 速度 的变 化 开 始 减 小 , 到 t 开 始 进入 直 时 匀速运 行 段 。 由 t t 制 动减 速 段 , 运 行 过 ,为 一 其 程与启 动加 速段 对称 。由启动 加速 到制 动减速停

车 , 的运行 时 间 为 T 总 。电 梯 的 理想 速 度 曲线 为 加、 减速 的始 、 端 均呈 抛 物 线 形 , 末 中间 为 直线 的 梯 形 曲线 。

置 为 O z零 速 抱闸功 能将 影响 舒适感 ; 频器其 H, 变

零 速抱 闸 , 层精 度高 。无 须配 专用 电机 , 自学 平 可 习所配 电机 的各 个参 数 , 确 控 制 任何 品牌 的 电 精 机 。采 用高性 能 I B , 波频 率 2 K Z, 而 使 G T载 0H 从 变频 器输 出一 个不 失 真 的 正 弦 流波 形 , 电机始 使

摘

要 : 通 用 变频 器的基 础上 , 用 P C对 电梯 进行 控 制 , 过合 理 的选 择 和 设 计 , 电梯 速 度 在 采 L 通 使

加减速s曲线

加减速s曲线

加减速S曲线是一种速度曲线,主要用于描述电机或机械系统在加速或减速过程中的速度变化。

S曲线以其形状得名,因为其速度变化曲线在图形上类似于英文字母“S”。

在加减速过程中,S曲线能够提供更加平稳和连续的速度变化,从而减小对电机和传动系统的冲击,并使整个系统更加稳定。

这是因为S曲线的加速度是变化的,而不是直线上升或下降,从而能够更好地适应系统的动态特性。

此外,S曲线加减速还具有以下优点:

1.提高系统稳定性:由于S曲线能够提供更加平滑的速度变化,因此可以减

小对电机和传动系统的冲击,从而提高整个系统的稳定性。

2.减小机械磨损:S曲线加减速可以减小机械部件之间的碰撞和摩擦,从而延

长设备的使用寿命。

3.提高工作效率:S曲线加减速可以减少不必要的能量损失,从而提高系统的

效率和工作效率。

总之,加减速S曲线是一种有效的速度控制方法,能够提供更加平滑和连续的速度变化,从而提高系统的稳定性和工作效率。

基于S7-300PLC的提升机变频调速系统设计

1 概 述

目前 国 内矿井 提升 机交 流调速 系统 主要 采用 TKD A 系统 , 组成 主 要 为继 电 器 、 触 器 等 — ]其 接 有 触点器 件 , 系统可 靠性 差且 硬件 复杂 。TK A D— 系 统采用 的是 交 流 电 机转 子 串电 阻 调速 方 式 , 其 速 度控 制不够 平 滑 , 且 在 减速 阶段 和 重 物 下放 而

中国矿 业大 学

摘 要 : 代 交 流 调 速 技 术 因 其 优 越 的 性 能 和 日益 成 熟 的 技 术 将 在 包 括 矿 井 提 升 机 在 内 的 电 力 传 动 系 统 现

中 普 及 。根 据 安 全 可 靠 和 运 行 速 度 平 滑 原 则 , 出 了 基 于 双 P C 控 制 结 构 的 矿 井 提 升 机 变 频 调 速 系 统 , 提 L 对 P C 变 频 器 及 制 动 单 元 作 了设 计 说 明 , 给 出 s曲线 速 度 产 生 方 法 和 系 统 软 件 设 计 流 程 图 。该 系 统 投 人 后 , L 、 并

s o t l h n e p e .av ra l rq e c p e au tbe s se o ieh itb s d o o beS7 3 0 m oh yc a g ds e d aibefe u n ys e d a jsa l y tm fm n os a e n d u l — 0

Ta ou Lu i s e g Ta n z e g W a g Sja n Gu j n oJn h n o Yo g h n n i n i

Ab ta t M od r o r yse sr c : e n c ntols tm ofAC o or s gr dual r vae i lc rc i e n l de ofm i - m t s i a ly p e lnt n ee tialdrv s i c u ne

S7_200SMARTPLC的运动控制向导

S7-200 SMART PLC的运动控制向导运动轴(Axis of Motion )内置于S7-200 SMART CPU的运动控制功能使用运动轴(Axis of Motion )进行步进电机和伺服电机的速度和位置控制。

S7-200 SMARTC PU 提供3 个单轴控制,其组态方式与S7-200 的EM253类似,S7-200 SMART CPU目前未提供单独的运动控制模块。

其开环位置控制提供以下功能:1. 提供高速控制(高速脉冲输出),速度从每秒2 个脉冲到每秒100,000 个脉冲(2HZ到100KHZ);2. 提供可组态的测量系统,既可以使用工程单位(例如英寸和厘米)也可以使用脉冲数;3. 提供可组态的反冲补偿;4. 支持绝对、相对和手动位控方式;5. 提供连续操作;6. 提供多达32 组移动曲线,每组最多可有16 步;7. 提供4 种不同的参考点寻找模式,每种模式都可对起始的寻找方向和最终的接近方向进行选择。

8. 支持急停(S 曲线)或线性加速及减速。

9. 提供SINAMICS V90驱动器的相关支持。

使用STEP7-Micro/ WIN SMART 可以创建运动轴所使用的全部组态。

这些组态和程序块需要一起下载到CPU中。

S7-200 SMART CPU的运动控制能够实现主动寻找参考点功能,绝对运动功能,相对运动功能,单、双速连续旋转功能,速度可变功能(依靠AXISX_MAN 指令实现)及曲线功能。

所有的轴功能都是单轴开环控制,系统不提供轴与轴之间的耦合及轴的闭环控制,如果有这方面需求,则用户需要自己搭建功能,但最终的应用效果要根据实际环境验证,西门子无法提供保证。

S7-200 SMART CPU运动控制输入/ 输出点定义见表1 :* 如果Axis1 组态为脉冲加方向,则P1分配到Q0.7。

如果Axis1 组态为双向输出或者A/B 相输出,则P1 被分配到Q0.3,但此时Axis2 将不能使用。

PLC实现S曲线的研究

PLC 实现S 曲线的方法湖北三环发展股份有限公司研发中心 彭建怀提升系统是井下矿山必不可少的大型运输设备,它主要负责井下与地面之间的物资、人员的运输,以及将井下矿石提运至地面的工作。

其容量依据实际生产情况从几十千瓦至几千千瓦不等。

通俗一点讲,可以认为它是一个大型的电梯。

但与电梯的工艺又有不同之处,通常电梯的手动与自动情况下的速度均已设定好,运行过程中其速度不再受人为的控制;而提升机的速度虽然同样也是在设计时均设定好,但当其运行在手动情况下时,其给定速度是依据控制台的速度手柄状态进行设定,也就是说此时的给定速度是一个变量。

为了提高提升机的舒适性和减少机械部分的冲击,提升机变频器系统需要借助于PLC 实现提升机速度的S 曲线变化。

S 曲线不但要求系统在加、减速度过程中速度变化平滑,而且要求系统的加、减速度变化平衡,如下图。

图1 S 曲线速度、加速度、变加速给定1.S 曲线的产生方法:1)加速度段根据曲线对速度和加速度的要求,在加速过程中速度和加速度都是时间的变量。

给出加速度阶段速度表达式为:2111()2v t At =10t t ≤≤ (1)211()m v t v t a t=+ 12t t t ≤≤ (2)2321222()()()2m v t v a t t A t t =+--- 23t t t ≤≤ (3)式中,0v 为容器在卸载曲轨上初加速阶段结束后的速度,一般为 1.5m/s ,若没有初加速阶段,则00v =;式中1:m a 为加速启动段的最大加速度,2/m s ;1A 为10t 段加速度的变化率,3/m s ;2A 为23t t 段加速度的变化率,3/m s 。

2)匀速度、减速段和爬行段等速段是指提升机以最大速度等速运行的过程。

4()m v t v = 34t t t ≤≤ (4)减速段和加速段一样,可以分3个阶段,分别用5()v t ,6()v t ,7()v t 表示, 5341()(2m v t v A t t =--2) 45t t t ≤≤ (5) 25434()(()m S t v t t A t t =--1)-6,45t t t ≤≤ (6)6()()v t v S ==56t t t ≤≤ (7)27626461()()(),2m v t v a t t A t t =--+-67t t t≤≤ (8) 23766264611()()()()26m S t v t t a t t A t t =---+-,67t t t ≤≤ (9) 式中,mv 为等速运行速度,ms ;3A 为4t ~5t 段加速度的变化率,3ms ;2m a 为减速段的最大减速度值,2m s ; S 为匀减速段行程值,m ,6()S S S t =-;6S 为参考点6R 位置,根据实际情况决定,m ;6v 为参考点6R 速度,根据实际情况决定,ms ;4A 为6t ~7t 段加速度的变化率,3ms ;爬行段即提升运行速度降为Up,而进入的一段低速运行段,表示为:8()p v t v = (10)2.实际S 曲线速度给定的校正以上给出的速度给定公式是在最大速度情况下得出来的,在实际情况中,特别是手动操作方式下,很难保证mv 为常数。

基于光滑急动S曲线的激光钢坯标识机构轨迹规划

基于光滑急动S曲线的激光钢坯标识机构轨迹规划

赵忠祥;潘存海;张帅鹏;李嘉文

【期刊名称】《机床与液压》

【年(卷),期】2022(50)13

【摘要】针对基于倍福PLC搭建的直角坐标标识机械手在标识作业中平稳、准确运动的要求,开发替代PLC内置梯形加减速轨迹的光滑急动S曲线,并对在数值转换过程中引起的精度损失进行三次补偿。

对固定标识和飞行标识2种不同的标识类型,分别采用不对称谐波急动AS曲线和正弦急动S曲线进行运动学轨迹规划,可有效实现激光标识设备的平稳运行和准确定位;在所搭建的直角坐标机械手上进行试验验证。

结果表明:标识设备各轴运行过程平稳,经过补偿后的终点位置准确。

研究成果也可应用于高精度机床的平稳启停和精确定位场合中。

【总页数】6页(P15-20)

【作者】赵忠祥;潘存海;张帅鹏;李嘉文

【作者单位】天津科技大学机械工程学院;天津市轻工与食品工程机械装备集成设计与在线监控重点实验室

【正文语种】中文

【中图分类】TP242.2

【相关文献】

1.大型曲线齿锥齿轮复合加工中的激光淬火轨迹规划研究

2.分段光滑凸闭曲线的Steiner曲率重心轨迹曲线的形状

3.工业机器人机械手机构运动空间的轨迹规划和

曲线参数设计4.可移动着陆器腿足最优时间-急动度轨迹规划5.基于S曲线光强控制的激光直写接头光滑闭合方法

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PLC 实现S 曲线的方法

湖北三环发展股份有限公司研发中心 彭建怀

提升系统是井下矿山必不可少的大型运输设备,它主要负责井下与地面之间的物资、人员的运输,以及将井下矿石提运至地面的工作。

其容量依据实际生产情况从几十千瓦至几千千瓦不等。

通俗一点讲,可以认为它是一个大型的电梯。

但与电梯的工艺又有不同之处,通常电梯的手动与自动情况下的速度均已设定好,运行过程中其速度不再受人为的控制;而提升机的速度虽然同样也是在设计时均设定好,但当其运行在手动情况下时,其给定速度是依据控制台的速度手柄状态进行设定,也就是说此时的给定速度是一个变量。

为了提高提升机的舒适性和减少机械部分的冲击,提升机变频器系统需要借助于PLC 实现提升机速度的S 曲线变化。

S 曲线不但要求系统在加、减速度过程中速度变化平滑,而且要求系统的加、减速度变化平衡,如下图。

图1 S 曲线速度、加速度、变加速给定

1.S 曲线的产生方法:

1)加速度段

根据曲线对速度和加速度的要求,在加速过程中速度和加速度都是时间的变量。

给出加速度阶段速度表达式为:

2111()2v t At =

10t t ≤≤ (1)

2

11()m v t v t a t

=+ 1

2

t t t ≤≤ (2)

2321222()()()2

m v t v a t t A t t =+--- 2

3

t t t ≤≤ (3)

式中,0

v 为容器在卸载曲轨上初加速阶段结束后的速度,一般为 1.5m/s ,若没有初加速阶段,则

00v =;式中1:m a 为加速启动段的最大加速度,2/m s ;1A 为10t 段加速度的变化率,

3/m s ;2A 为23t t 段加速度的变化率,3/m s 。

2)匀速度、减速段和爬行段

等速段是指提升机以最大速度等速运行的过程。

4()

m v t v = 34t t t ≤≤ (4)

减速段和加速段一样,可以分3个阶段,分别用5()v t ,6()v t ,7()v t 表示, 5341()(2

m v t v A t t =-

-2) 45t t t ≤≤ (5) 25434()(()m S t v t t A t t =--1

)-6

,45t t t ≤≤ (6)

6()()v t v S ==56

t t t ≤≤ (7)

27626461

()()(),2

m v t v a t t A t t =--+

-67t t t

≤≤ (8) 237662646

11()()()()26

m S t v t t a t t A t t =---+-,67t t t ≤≤ (9) 式中,m

v 为等速运行速度,

m

s ;3A 为4t ~5t 段加速度的变化率,

3m

s ;2m a 为减速段的最大减

速度值,2m s ; S 为匀减速段行程值,m ,6()S S S t =-;6S 为参考点6R 位置,根据实际情况决

定,m ;

6

v 为参考点

6

R 速度,根据实际情况决定,

m

s ;

4

A 为

6

t ~

7

t 段加速度的变化率,

3m

s ;

爬行段即提升运行速度降为Up,而进入的一段低速运行段,表示为:

8()p v t v = (10)

2.实际S 曲线速度给定的校正

以上给出的速度给定公式是在最大速度情况下得出来的,在实际情况中,特别是手动操作方式下,很难保证

m

v 为常数。

2.1减速点后移法

这种方法的原则是保持3A ,m a ,4A 不变,结合实际计算出减速三个阶段的距离5S ,6S ,7

S 和爬行距离p S 。

由567j

P S S S S S =+++计算出实际距离,再结合总行程就可以计算出减速点位置。

2.2减速度变化法

这种方法的原则是减速点保持不变,可以通过变化减速段的减速度2m a 来实现,由:

2256

2

6

2m v v a S -=

并保持减速度段Ⅰ和Ⅲ的时间不变,这样

m

v 的变化就会影响

5

v ,

2

m a 发生变化。

3.系统S 曲线相关参数设计举例

设定系统中3

1

2340.25m

A A A A s

====,则21

20.5m m m

a a s ==,加速段Ⅰ、加速

段Ⅲ、减速段Ⅰ和减速段Ⅲ的时间均为2s.设矿井为单次提升500m 的双水平斜井,设计最大速度为4m/s,爬行速度设定为0.4m/s,爬行时间5s,则爬行2p

S m =

根据式(5)、(6),得到

53411()(40.254 3.5/22

m v t v A t t m s =--=-⨯⨯=2

)

2

355434()(()420.2527.67m S t v t t A t t m =--=⨯-⨯⨯=11)-66

由(8)、(9)式

226727647611

()()0.40.520.2520.9/22

m v v a t t A t t m s =+--

-=+⨯-⨯⨯=

23

767627647623

11

()()()26

110.920.520.252 1.3326

m S v t t a t t A t t m

=---+-=⨯-⨯⨯+⨯⨯=

由式(7)得

2222

566 3.50.911.44220.5

m v v S m a --===⨯

实际减速点为:

567500()500(7.6711.44 1.332)477.57jsd P S S S S S m =-+++=-+++= 4.PLC 软件设计

4.1 STEP7编程实现S 曲线说明 根据以上分析,可以将整个提升机行程分成

8个阶段,每个阶段的速度给定都以公式形式给出,

其中t 为变量,程序中采用的方法是每个阶段开始都对时间进行复位,也就是确保每个阶段开始时,

时间0,1,2....8i t t i ===;

每个阶段复位的条件在加速段和减速段不同,在加速段靠速度比较来判断,在减速段靠行程比较来判断。

4.2 S7-300软件配置

STEP7编程软件采用的是块式结构编程,本系统PLC 程序部分需要用到主程序循环OB1、循环中断OB35、诊断中断OB82、暖启动OB100等组织模块。

另外还用到了自定义的功能FC 、数据块DB 、系统功能SFC 等。

4.3程序结构设计

操作保护必须确保提升机安全运行,所以其程序中主要是两大类故障的处理。

各个组织块之间的切换由PLC 的操作系统负责,操作系统检测系统运行时间,如达到中断时间则调用一次OB35,如发现有硬件故障则调用OB82.

图2 操作保护PLC 流程图

行程控制PLC 主要是给出完整的S 型曲线,这里给出速度计算的流程图。

其中v 表示实际速度,

m u 表示主令速度给定,i u 表示根据“S 曲线”各阶段公式计算出来的速度给定,S 表示实际行程,jsd

S 表示实际减速点。

图3 S 曲线速度给定流程图

在减速点之前速度

m

u ,当主令变化时,实际速度跟随,设定动态跟随加速度为0.8m/s,在减速点的

时刻,计算出减速段的各特征位置,用来判断整个减速段的各点所处的阶段,在减速之后,主令给定

比理论计算给定速度小时,则按主令给定,否则按理论S 曲线减速,在程序设计时,两个量比较还应有滤波。