2021年同步带轮计算公式

同步带轮计算公式

同步带轮计算公式

同步带轮是一种常用的传动装置,主要用于实现不同轴之间的动力传递,并且可以实现速比的变换。

在工程应用中,需要根据实际情况来计算

同步带轮的参数,以保证传动效果和稳定性。

下面将介绍一些常用的同步

带轮计算公式。

1.带速比计算公式:同步带的带速比是指输入轴转速与输出轴转速的

比值。

可以根据同步带的齿数及齿距来计算带速比。

带速比=输出轮的齿数/输入轮的齿数

2.转速计算公式:根据同步带的带速比和输入轴转速,可以计算出输

出轴转速。

输出轴转速=输入轴转速/带速比

3.齿数计算公式:根据同步带的带速比和输入轮或输出轮的齿数,可

以计算另一个轮的齿数。

输入(或输出)轮齿数=输出(或输入)轮齿数*带速比

4.带速计算公式:同步带的带速是指单位时间内带子通过带轮的长度,可以根据带子的线速度和输入轮的直径计算。

带速=线速度×输入轮直径/π

5.带子长度计算公式:根据同步带的齿数、齿距和齿形,可以计算出

带子的长度。

带子长度=(齿数+2)×齿距

6.中心距计算公式:同步带轮的中心距是指两个同步带轮中心之间的

距离,可以通过输入轮和输出轮的直径以及带速比来计算。

中心距=(输入轮直径+输出轮直径)/2/带速比

以上是一些常用的同步带轮计算公式,根据具体传动需求和实际情况,可以选择合适的计算公式来计算同步带轮的参数。

需要注意的是,在计算

过程中还需考虑同步带的类型、张紧力等因素,以确保传动正常运行和工

作效率。

同步带轮计算

同步带轮计算概述同步带轮计算是一种用于计算带轮转速比和传动比的方法。

它基于轮齿的数目和相对直径的知识,可以帮助我们计算出两个轮子之间的传动比。

原理同步带轮计算主要依靠两个参数来进行计算:轮齿数(N1、N2)和轮子直径(D1、D2)。

其中,轮齿数代表每个轮子上齿的数量,轮子直径代表轮子的直径。

传动比的计算公式如下:传动比 = N2/N1 = D1/D2其中,N1和N2是两个轮齿数,D1和D2是两个轮子的直径。

具体步骤下面是进行同步带轮计算的步骤:1.确定轮齿数和轮子直径。

首先,需要确定传动系统中两个轮子的轮齿数和直径。

这些参数可以通过实际测量或从产品说明书中获得。

2.根据计算公式计算传动比。

按照上述计算公式,将轮齿数和轮子直径的值填入公式中进行计算。

得到的结果即为传动比。

3.检查计算结果。

计算完成后,需要对结果进行检查,确保计算正确。

可以通过其他计算方法或实际使用中的实际效果进行验证。

下面是一个用于演示同步带轮计算的示例:假设我们有两个轮子,轮齿数分别为N1=40,N2=20,轮子直径分别为D1=10cm,D2=5cm。

根据计算公式:传动比 = N2/N1 = D1/D2将相应的值代入公式中:传动比 = 20/40 = 0.5 = 10/5因此,这两个轮子之间的传动比为0.5或10:5。

注意事项在进行同步带轮计算时,需要注意以下几点:1.确保轮齿数和轮子直径的单位一致。

在进行计算之前,需要确保轮齿和直径的单位一致,例如都是以厘米或毫米为单位。

2.确保测量准确性。

进行计算前需要确保轮齿数和直径的测量准确性,因为计算结果的准确性取决于输入数据的准确性。

3.注意轮齿的形状和类型。

同步带轮的传动比计算方法适用于标准轮齿形状和类型,对于非标准的轮齿形状和类型,需要使用其他方法进行计算。

同步带轮计算是一种简单有效的计算传动比的方法,通过轮齿数和轮子直径的计算,可以帮助我们确定传动系统中两个轮子之间的传动比。

在实际应用中,我们可以根据该计算结果来设计和选择适当的传动组件,以满足我们的特定需求。

各种同步带轮的计算公式【大全】

各种同步带轮的计算公式

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

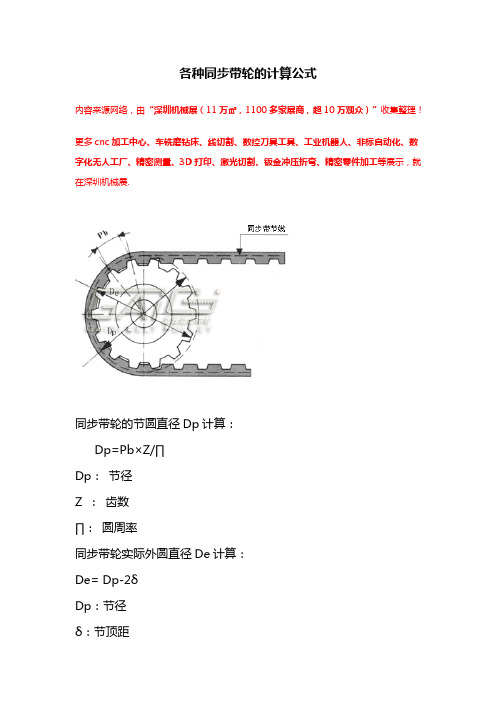

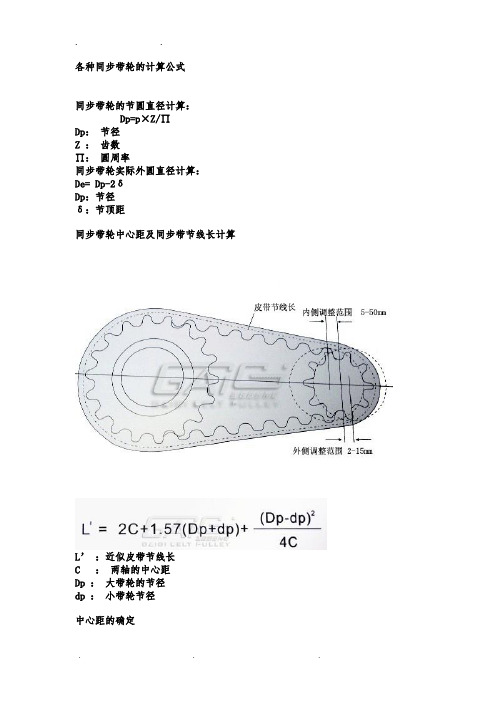

同步带轮的节圆直径Dp计算:

Dp=Pb×Z/∏

Dp:节径

Z :齿数

∏:圆周率

同步带轮实际外圆直径De计算:

De= Dp-2δ

Dp:节径

δ:节顶距

同步带轮中心距及同步带节线长计算

L’ :近似皮带节线长

C :两轴的中心距

Dp :大带轮的节径

dp :小带轮节径

中心距的确定

B= L – 1.57 (Dp + dp)

L:皮带节线长

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

同步带轮计算

同步带轮计算

同步带轮计算是一种用于计算机控制系统和电机驱动系统

的计算方法。

这种计算方法考虑了带有同步带轮的系统的

动力学特性和限制。

首先,需要知道同步带轮系统的基本参数,包括轮的直径、转速等。

然后,可以根据这些参数来计算系统的运行速度、加速度和推力。

当计算同步带轮系统的速度时,可以使用以下公式:速度

= 带子周长× 转速。

其中,带子周长可以通过轮的直径和

圆周率来计算。

当计算系统的加速度时,可以使用以下公式:加速度 = (末速度 - 初始速度) / 时间。

这个公式考虑了系统的速度变化

和时间的关系。

当计算系统的推力时,可以使用以下公式:推力 = 力矩 / 实际半径。

其中,力矩可以通过电机的功率和转矩计算,而实际半径可以通过轮的直径和带子传送比来计算。

通过同步带轮计算,可以更好地了解系统的性能和限制,从而进行合理的设计和优化。

对于控制系统和电机驱动系统的开发和调试来说,这种计算方法非常有用。

同步带轮计算公式完整版

同步带轮计算公式完整版

1.带速公式:

带速(v)等于同步带传动的主动轮(大轮)的线速度。

v=π×D1×n1×10^-3

其中,π为圆周率取3.14,D1为主动轮直径(单位为mm),n1为主动轮转速(单位为r/min)。

2.带距公式:

带距(L)等于两个同步带轮的轮周长之和。

L=π×D1+π×D2

其中,D1为主动轮直径(单位为mm),D2为从动轮(小轮)直径(单位为mm)。

3.中心距公式:

中心距(C)等于两个同步带轮中心之间的距离。

C=0.5×(D1+D2)

其中,D1为主动轮直径(单位为mm),D2为从动轮(小轮)直径(单位为mm)。

4.传动比公式:

传动比(i)等于主动轮的转速与从动轮的转速之比。

i=n2/n1

其中,n1为主动轮转速(单位为r/min),n2为从动轮转速(单位为r/min)。

5.轮周速公式:

轮周速(V)等于同步带轮上任意一点的线速度。

V=π×D×n×10^-3

其中,π为圆周率取3.14,D为同步带轮直径(单位为mm),n为同步带轮转速(单位为r/min)。

以上是同步带轮计算公式的完整版,可以根据实际情况使用不同的公式计算同步带传动中的相关参数。

需要注意的是,在使用这些公式时需要确保所使用的单位一致,以免造成计算误差。

各种同步带轮的计算公式

各种同步带轮的计算公式同步带轮是一种用于传动动力的机械部件,在许多机械设备中都有广泛应用。

同步带轮根据其齿形和齿数的不同,可以用于传动不同的转速和扭矩。

本文将详细介绍各种常见的同步带轮及其计算公式。

1.等直径同步带轮:等直径同步带轮是指同步带轮的外径相等,适用于传输相同转速的应用。

计算公式如下:带轮外径(D1)=带轮间距(C)+2×带轮宽度(W)转速比(i)=带轮1的齿数(Z1)/带轮2的齿数(Z2)2.可变直径同步带轮:可变直径同步带轮是指同步带轮的外径可变,通过调整同步带轮的位置实现传递不同转速的应用。

计算公式如下:带轮外径(D)=轴承中心距(C)+带轮宽度(W)3.升程同步带轮:升程同步带轮是指同步带轮的齿距增加的比较多,可以实现传递较大扭矩的应用。

计算公式如下:带轮外径(D)=轴承中心距(C)+2×带轮宽度(W)最小带齿数(Zmin)= (π × D)/ (2 × P)最大带齿数(Zmax)= (π × D)/ (2 × P) + 搭接系数(K)4.长度压缩同步带轮:长度压缩同步带轮是指当同步带装上后,同步带轮由于带齿的压缩而降低外径的特殊同步带轮。

计算公式如下:带轮外径(D)=轴承中心距(C)+2×带轮宽度(W)5.大搭接同步带轮:大搭接同步带轮是一种具有大搭接系数的同步带轮,可以实现传递较大扭矩的应用。

计算公式如下:带齿数(Z)=π×(D±e)/(2×P)6.连续调节同步带轮:连续调节同步带轮是指可以通过松紧螺杆来调节同步带轮的中心距,实现传递不同转速的应用。

计算公式如下:带轮中心距(C)=原中心距(C0)±调节量(S)同步带轮的计算需要根据具体的应用要求来确定合适的参数。

以上给出的公式仅作为参考,实际应用中还需考虑实际情况和设计要求。

希望以上信息对您有所帮助。

同步带的长度计算方法及公式汇总

同步带的长度计算公式如下:

lb =((df + dm) 1.5708 ) + (2 lfm)

其中lb是同步带的长度,df是大同步带轮的直径,dm是小同步带轮的直径,lfm是大同步带轮的中心和小同步带轮中心的距离。

从上述同步带长度的计算公式可以看出同步带轮的直径对于同步带的长度有一定的影响。

而同步带轮的直径和同步带轮的型号还有尺寸有关。

同步带的常见损坏现象

1、同步带在运行的过程中出现带齿折断的现象。

2、同步带在运行的过程中出现带体边沿异常磨损的情况。

3、同步带在使用的过程中齿边出现严重磨损的情况。

4、同步带在运行的过程中出现带体跑偏的情况。

5、同步带在运行的过程中出现纵向开裂的情况。

同步带出现损坏的解决方案

1、同步带在使用的过程中不可以扭结同步带,当安装宽同步带或者是大同步带轮的时候,增加同步带轮的直径或者是宽同步带,需要去除存在的异物,并且进行正确的张紧。

2、同步带在使用的过程中需要进行正确的张紧,当安装宽度更大,动力传输更高的同步带的时候,应该增加同步带的尺寸或者是同步带轮的尺寸。

需要检查一下同步带的型号,并且在必要的时候进行及时的更换。

3、如果同步带轮出现严重的磨损的话则需要将同步带轮及时进行更换。

4、如果同步带轮没有办法进行轴的对齐,就需要更换同步带轮的法兰,并且加固轴承或者是机箱。

5、同步带如果出现纵向的裂开就需要立即更换法兰同步带轮,并且重新对齐同步带轮还有轮轴,并且更正同步带传动系统的张紧力,去除表面的异物,安装防护罩。

重新检查一下切割装置还有同步带的导向装置。

同步轮长度计算

同步轮长度计算同步轮,又称同步带轮,是一种广泛应用于传动系统的机械元件。

它具有良好的传动性能、高精度、低噪音和稳定的运行特点。

在众多行业中,如工业、汽车、电子等领域,都能看到同步轮的应用。

本文将重点介绍同步轮长度的计算方法,以及同步轮的精度选用、安装与维护等内容。

一、同步轮简介同步轮是一种带齿的轮,通过与同步带配合实现动力传递。

它主要由轮体、齿圈和保持器组成。

同步轮的材料、尺寸和结构设计直接影响到传动性能和使用寿命。

二、同步轮长度计算方法1.基本公式同步轮长度的计算公式为:L=πd其中,L表示同步轮长度,d表示同步轮的直径。

2.考虑因素在实际计算中,还需要考虑以下因素:(1)同步带的宽度:同步带的宽度会影响同步轮的长度。

一般来说,同步带宽度越大,同步轮长度也相应增加。

(2)传动比:传动比是同步轮的重要参数,计算时需要根据实际传动比来确定同步轮的长度。

(3)安装方式:同步轮的安装方式也会影响其长度。

例如,胀紧式安装需要较大的同步轮长度,以确保同步带在传递过程中不会松弛。

3.实例演示以一款直径为50mm的同步轮为例,根据公式计算其长度:L=πd=π×50mm≈157mm考虑到其他因素,实际同步轮长度可适当增加,如选用长度为160mm的同步轮。

三、同步轮精度与选用同步轮的精度分为几种等级,如A、B、C等。

精度越高,传动性能越好,但价格也越高。

选用同步轮时,需根据实际应用场景和性能要求来选择合适的精度等级。

四、同步轮安装与维护1.安装:同步轮的安装应确保轴线平行、同心,避免安装过程中产生偏斜。

同步带的张力要适中,避免过紧或过松。

2.维护:同步轮在使用过程中,应定期检查同步带磨损情况,及时更换磨损严重的同步带。

同时,保持同步轮和周边环境的清洁,避免异物进入传动系统。

五、总结同步轮长度计算是同步轮选用和安装的基础。

了解同步轮的计算方法、精度选用、安装与维护等方面的知识,有助于确保传动系统的高效、稳定运行。

同步带选型计算公式

同步带选型计算公式

一、带速计算:

同步带的带速是指同步带在单位时间内通过的长度,通常以m/s为单位。

带速的计算公式如下:

带速(m/s)= 带长(m)× 转速(r/min)× 带传动系数

其中,带长是指同步带的周长,单位为米;转速是指带轮的转速,单

位为转/分钟;带传动系数是同步带传动时的修正系数,一般取1.05

二、带长计算:

带长是同步带绕在带轮上一圈的长度,带长的计算公式如下:

带长(m)= (带齿数 + 2)× 带距(mm) / 1000

其中,带齿数是指同步带上的齿数,带距是指同步带轮上齿宽与齿距

之比,单位为毫米。

三、带齿数计算:

带齿数是根据传动比和带轮齿数计算出来的,带齿数的计算公式如下:带齿数=A×齿轮齿数/B

其中,A是驱动轮的齿数,B是被动轮的齿数。

带齿数是一个整数,通常根据实际情况进行取整操作。

四、齿距计算:

齿距是指同步带轮上齿槽之间的距离,齿距的计算公式如下:

齿距=带传动系数×3.14×齿径/带齿数

其中,带传动系数是同步带传动时的修正系数,一般取1.05;齿径是指同步带轮上齿槽的直径,单位为毫米。

以上就是同步带选型计算公式的详细介绍,通过这些公式可以根据实际需求和参数计算出合适的同步带选型,以确保传动效果的可靠性和正常运转。

各种同步带轮的计算公式

各种同步带轮的计算公式同步带轮是一种传动装置,它可以通过同步带的传动方式将动力从一个轴传递到另一个轴。

同步带轮广泛应用于各种机械领域,例如汽车、印刷机械、包装机械等。

在使用同步带轮时,需要根据实际情况计算同步带轮的参数,以确保传动的效率和准确性。

下面将介绍一些常用的同步带轮计算公式。

1.齿距公式:同步带轮的齿距是同步带轮控制传动速比的主要参数。

齿距根据所需的传动比计算,其计算公式如下:齿距=带长/带数其中,带长表示同步带的周长,带数表示同步带的齿数。

2.带长计算公式:带长是同步带的周长,通常使用下面的公式来计算:带长=(2×中心距)+(π×(大轮直径-小轮直径))/2其中,中心距表示同步带轮的轴心距离,大轮直径和小轮直径分别表示同步带轮的直径。

3.周速比计算公式:周速比是指同步带轮之间的转速比,通常使用如下的公式计算:周速比=大轮齿数/小轮齿数其中,大轮齿数和小轮齿数分别表示同步带轮的齿数。

4.齿数计算公式:齿数是同步带轮的一个重要参数,齿数决定了同步带轮的传动比。

大轮齿数和小轮齿数的计算公式如下:大轮齿数=周速比×小轮齿数小轮齿数=大轮齿数/周速比5.中心距计算公式:中心距是同步带轮之间的轴心距离,根据传动结构的要求,可以使用以下公式计算中心距:中心距=(带长/2)+((大轮直径+小轮直径)/2)其中,带长表示同步带的周长,大轮直径和小轮直径分别表示同步带轮的直径。

这些是一些常用的同步带轮计算公式,通过这些公式可以计算同步带轮的齿距、带长、周速比、齿数和中心距等关键参数。

在实际应用中,有时还需要考虑其他因素,例如同步带的材质、轮胎的厚度和形状等,来进一步优化同步带轮的设计和选择。

各种同步带轮的计算公式全解

各种同步带轮的计算公式同步带轮的节圆直径计算:Dp=p×Z/∏Dp:节径Z :齿数∏:圆周率同步带轮实际外圆直径计算:De= Dp-2δDp:节径δ:节顶距同步带轮中心距及同步带节线长计算L’:近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定B= L – 1.57 (Dp + dp)L:皮带节线长带轮径向允许跳动量(单位:MM)表3带轮外径允许跳值≤203.20 0.13>203.20 0.13+[(带轮外径-203.20)x0.005]圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.60 0.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]梯形齿同步带、轮选型圈额定功率KW T形齿同步带、轮选型图额定功率KWHTD型(圆弧形齿)同步带、轮选型图额定功率KW同步带的选型方法步骤1 确定设计时的必要条件1机械种类 2传动动力 3负载变动程度41日工作时间 5小带轮的转速6旋转比(大带轮齿数/小带轮齿数) 7暂定轴间距 8带轮直径极限 9其他使用条件【步骤2-a】计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko+Kr+Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(表2) Ki: 惰轮补偿系数(表3)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速特性,低速力矩大,调速围宽,电机体积小效率高,同时克服了直流电机电刷容易打火,特点无级调速,调速围较宽,其调速比可达到1:50,1:100或更高相对有刷直流和交流变频,具有更高的工作转速电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速围保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率=额定转速(rpm)x额定转矩(N.m)x2x3.14/60=额定转速(rpm)x额定转矩(N.m)/9.55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度--0℃- +50℃环境湿度--<85%RH绝缘等级--B级耐振动/耐冲击--0.5/2.5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

同步轮长度计算

同步轮长度的计算公式为:L=(Ne/N)×λ。

其中,L为每对同步齿轮的长度,Ne为每个同步齿轮的有效齿数,N为每个同步齿轮的齿数,λ为同步齿轮的长度修正系数。

在实际计算中,需要根据传动比、扭矩、功率等参数,确定同步轮的齿数,然后根据齿数和周长公式,计算出同步轮的直径,从而得出同步轮的长度。

另外,对于高速传动系统,有时需要采用一种更加精确的方法来计算同步轮长度,以满足传动的动力平衡要求。

在动力平衡法中,同步轮长度的计算需要结合具体的传动系统参数和动力平衡要求来进行精确计算。

需要注意的是,同步轮的长度还受到其安装环境、支撑结构、材料等因素的影响,因此在计算时需要结合具体情况进行综合考虑。

(2021年整理)同步带及带轮选型计算

(完整)同步带及带轮选型计算编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)同步带及带轮选型计算)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)同步带及带轮选型计算的全部内容。

一,竖直同步带及带轮选型计算:竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s.1,设计功率P K P A •=dw w s m kg N kg kw FvP 4.45)(9.0625.1/8.920)(103=÷⨯⨯=⨯=-η A K 根据工作情况查表取1.5w w P K P A 1.684.455.1d =⨯=•=2,带型选择根据w P 1.68d =和带轮转速r/min 100=n 查询表格选择5M 圆弧带3,带轮齿数z 及节圆直径1d根据带速,和安装尺寸允许,z 尽可能选择较大值,通过查表选择5M 带,齿数z=26,节圆直径m m 38.411=d ,外圆直径m m 24.400=d 4,带速v max 1/22.0100060v s m nd v <=⨯=π5,传动比主动从动带轮一致,传动比i=1,主动轮与从动轮同一个型号6,初定中心距0amm 1644a 0=7,初定带的节线长度p 0L 及其齿数p zmm a d d d d a L p 34184)()(2202212100=-+++≈π8,实际中心距amm L L op16452a a p 0≈-+=9,基准额定功率0P可查表得w 50P 0=10,带宽S bmm 06.10b 14.100S =≥P K K P b Z L d S (基准带宽9b S0=时) 11,挡圈的设置5M 带轮,挡圈最小高度K=2。