复合材料课件 第5章 聚合物基复合材料(2)

5.1 聚合物基复合材料

金属材料的疲劳破坏是由里往外突然发 展的。无预兆。

聚合物基复合材料由于疲劳而产生裂缝 时,因纤维与基体的界面能阻止裂缝的扩 展,提高材料的抗疲劳性,有预兆。

2021/10/10

10

5、2 聚合物基复合材料的性能

3、减震性能好 较高的自振频率会避免工 作状态下引起的早期破坏, 而结构的自振频率除了与 结构本身形状有关而外, 还与材料的比模量的平 方根成正比。 在复合材料中纤维与基体界面具吸振的能力 其振动阻尼很高,减震效果很好。

2021/10/10

33

团状模塑料 DMC Dough molding compound

2021/10/10

34

2021/10/10

团状模塑料

• 目前,国外轿车车灯 反光罩已有70%采用 IBMC料, 实现轿车 反光罩材料的国产化, IBMC被列为国家“九 五”攻关项目,于96 年底研制出IBMC料, 生产出合格的夏利轿 车车灯反光罩,并于 1997年实现了规模生 产,获得国家专利。

2021/10/10

3

概述

• 纤维和基体之间的良好的复合显示 了各自 的优点,并能实现最佳结构设计,具有许 多优良特性。

2021/10/10

4

PMC的组成

(1) 基体

热固性基体(thermosetting matrix):

i) 熔体或溶液粘度低,易于浸渍与浸润,成型工艺性好

ii) 交联固化成网状结构,尺寸稳定性、耐热性好,但性脆

2021/10/10

18

1-1 原材料

(1)基体、胶液准备 • 不饱和聚酯树脂:80% • 环氧树脂 • 高性能树脂:聚酰亚胺、双马树脂

(医学课件)聚合物基复合材料PPT演示课件

由羟基酸出发进行的聚酯反应同二元酸与二元醇的线型缩 聚反应相同。 不饱和聚酯链中由于有不饱和双键,因此可以在加热、光 照、高能幅射或引发剂的作用下与交联单体共聚,交联固化 成具有三维网络的体型结构。 .

18

聚合物基体材料

按纤维形态 纤维增强 按铺层方式 连续纤维 不连续纤维 单向 角铺层 织物 三维 玻璃纤维 碳纤维 芳纶纤维 超高分子量聚乙烯纤维等 长纤维(毡) 短切纤维

聚 合 物 基 复 合 材 料

按纤维种类

晶须增强 层片增强 粒子增强

碳化硅晶须、氧化铝晶须等 云母、玻璃、金属等 . 氧化铝、碳化硅、石墨、金属等

8

聚合物基体材料

聚合物材料的介绍

热固性树脂 在初受热时变软,可以塑性加工成一定的形状,随着加热的 进行或固化剂的加入,会逐渐成凝胶或固化成型。再加热不会 软化,不溶、不熔。 其高分子聚合物属于三维体型网状结构。 常用热固性树脂:环氧树脂、酚醛树脂、不饱和聚酯树脂等。 热塑性树脂 加热到一定温度可软化甚至流动,可塑性加工成各种形状。 冷却后变硬,再加热可软化。 其高分子聚合物属于线型或支链型分子结构。 常用的热塑性树脂:聚丙烯、聚氯乙烯、聚酰胺(尼龙)、 . 9 聚碳酸脂等。

聚合物基体材料

不饱和聚酯树脂 ( UP)

不饱和聚脂树脂为低粘度液体,可在室温下固化,成型工艺 简单,适合于大型异形部件的制造。 不饱和聚脂树脂在固化程中 可分为三个阶段: 1 凝胶:失去流动性形成半固态凝胶。 2 定型:从凝胶到具有一定硬度和固定的形状。 3 熟化:要使其达到最好的力学和化学性能,还要在高温 加热几小时或在室温中放置几周。 不饱和聚脂树脂的固化采用引发剂。其优点为: 1 可以有效地控制反应速度。 2 最终固化可趋于完全,固化后树脂性能稳定。 3 在配以适当的促进剂后,可以满足各种固化工艺的要求。 引发剂:能使单体分子或含双键的线型高分子活化而成为 游离基并进行连锁聚合反应的物质。 . 20

聚合物基复合材料 ppt课件

·厚度变化区以阶梯过渡。

冲击载荷

0

主承载

45

分散应力

6、实验校核

按拉伸、压缩、剪切,根据国标或行标实验校核, 结果与设计值比较。

璃纤维

2~3

• 高强度纤维

1.5~2

• 民用取上限,军事用途可取低些。

自然界的纳米高手

聚合物基复合材料的特性

通过改变纤维、基体的种类 及相对含量、纤维集合形式 及排列方式、铺层结构等可 以满足对复合材料结构与性 能的各种设计要求。

复合材料制品的制造始于 整体成型,一般不需焊、铆、 切割等二次加工,工艺过程 比较简单。

©2003 Brooks/Cole, a division of Tomson Learning, Inc. Thomson

合物水解,形成半互穿 网络。

插层法

层间插入法是利用层状 无机物的膨胀性、吸附 性和离子交换性,使之 作为无机主体,将聚合 物或单体作为客体插入 无机相的层间,制得聚 合物基纳米复合材料。

a 插层聚合(intercalation polymerization)

b 溶液插层(solution intercalation)

量、固化时的压力和温度、固化后的尺寸收缩率等。

基体材料树脂的选取:

受力结构件首选热固性树脂;大量使用、连续挤压 次受力件可选热塑性树脂(如建筑装饰)。 <150℃,聚酯或环氧 150~400℃,聚酰亚胺或双马来酰亚胺树脂 内装饰件,酚醛树脂(阻燃性好)

3、单层设计 目的:为层合板设计提供依据 ---- 强度、刚度。 一般过程:确定复合比 → 性能预测 → 实验校核

芳 纶 纤 维 增 强

聚合物基复合材料设计

聚合物基复合材料PPT课件

• 不饱和聚酯树脂的生产工艺流程图 • 1——反应釜;2——坚冷凝器;3——横冷凝器;4——接

受器;5——稀释釜;6——液体加料管

表3-2 常见热固性树脂材料的物理性能

性能

聚酯树脂 环氧树脂

密度/(g·cm3)

拉伸强度/MPa

1.22~ 1.40

41~82

4.1~4.8

1.3~2.3

聚酰亚胺 有机硅

~1.32 41~82 ~3.9

1.7~1.9 21~49 ~1.0

1.3~2.3 ~1.0

热变形温度/℃ 60~100 100~200 78~82

线膨胀系数 /10-5K-1

5.5~10 4.6~6.5

6~8

30.8

固化收缩率/% 4~6

3 聚合物基复合材料

3.1 概述

• 3.1.1 聚合物基复合材料的发展

• 第一阶段:1942年至1960年代,玻璃纤维/不饱和聚酯树 脂(GFRP)

• 第二阶段:1965年,发明碳纤维,高比模量、高比强度先 进聚合物基复合材料

• 第三阶段:1972年,发明芳纶纤维,高比模量、高比强度 先进聚合物基复合材料

• (3)按成型工艺分:手糊用树脂、喷射用树脂、胶衣用树脂、缠绕 用树脂、拉挤用树脂、RTM用树脂、SMC用树脂等。

图3-1 晶态聚合物分子晶区和非晶区示意图

• 3.2.1.3 固态高聚物的性能 • 三个特征温度:玻璃化温度Tg、熔点Tm、粘流温度Tf

(图3-2)。 • 热塑性树脂的Tg是固定的,热固性树脂的Tg随交联程度

图3-2 聚合物玻璃态、高弹态、粘流随温度 的转变关系

• 3.2.2 热固性基体

聚合物基复合材料的性能课件

聚合物基复合材料与其它材料具有 良好的相容性,能够通过粘合、复 合等方式与其它材料结合使用。

环境老化性能

01

抗老化性能

聚合物基复合材料具有良好的抗 老化性能,能够在各种环境条件 下保持较长的使用寿命。

02

03

耐紫外线性能

温度稳定性

聚合物基复合材料能够抵抗紫外 线的照射,不易变色、龟裂或失 去性能。

反射与吸收光谱特性

反射光谱特性

聚合物基复合材料的反射光谱特 性与材料的折射率和表面反射率 有关,不同波长的光在材料表面 反射的情况不同。

吸收光谱特性

聚合物基复合材料的吸收光谱特 性与材料中存在的杂质、缺陷、 链段运动等因素有关,不同波长 的光被吸收的情况不同。物基复合材料在激光的作用下, 可以产生光热、光化学、光物理等效 应,对激光的吸收和传输特性产生影 响。

耐候性

聚合物基复合材料能够承受各种气候条件, 包括紫外线、潮湿、高温和低温等,保持材 料的性能和外观。

化学稳定性与反应性

稳定性

聚合物基复合材料具有稳定的化 学性质,不易与其它物质发生反

应,适用于各种化学环境。

反应性

某些聚合物基复合材料具有一定的 反应性,能够参与化学反应或与其 它物质进行改性,拓展了材料的应 用范围。

聚合物基复合材料的性能课件

目录 CONTENTS

• 聚合物基复合材料的概述 • 聚合物基复合材料的力学性能 • 聚合物基复合材料的热性能 • 聚合物基复合材料的电性能 • 聚合物基复合材料的光性能 • 聚合物基复合材料的化学性能

01

聚合物基复合材料的概述

定义与分类

定义

聚合物基复合材料是由两种或两种以上材料组成,其中聚合物材料作为基体, 通过物理或化学方法与增强材料(如纤维、颗粒等)复合而成的新型材料。

聚合物基复合材料-5章

制备复合材料。 形成 如功能化聚合物表面

陶瓷薄膜(纳米结构相)

通过分子自组装和组装技术可实现材料结构和形 态的人工控制,使结构有序化,进而控制材料的 性能。

6.辐射合成法 制备聚合物基金属纳米复合材料。 单体+金属盐 钴源或加速器辐射 引发聚合及金属离子还原

分子混合

一般聚合快于还原,体系黏度增加,限制粒子聚集, 得到分散均匀的聚合物基有机-无机纳米复合材料。

④高聚物溶液插层

无机物+高聚物 某一溶剂溶解 实现插层(要有合适 的共溶剂体系)

3.共混法 (类似于共混改性,易得到纳米粒子)

①溶液共混 均匀分散 树脂溶于溶剂中+纳米粒子 成膜或浇铸 除去溶剂得样品 ②乳液共混 均匀分散 先制备聚合物乳液+纳米粒子 除去溶剂 (水)而成型

③熔融共混 聚合物熔体+纳米粒子 共混 (易团聚) ④机械共混法 搅拌、研磨等(必须对纳米粒子进行表面改性)

聚合物基无机纳米复合材料

(广泛存在于自然界生物体中 )

聚合物/聚合物纳米复合材料

连续相 聚合物 分散相 刚性棒状分子等 连续相 热固性、热塑性聚合物

复合材料的构成形式:

0-0复合:不同成分、不同相、或不同种类的 纳米微粒复合而成的纳米固体或液体。(在一

维方向排列称纳米线、在二维方向排列称纳米薄膜、 在三维方向排列称纳米块体材料。)

按有机聚合物插入无机物层间的方式可分为

插层聚合 单体插层后聚合 不易找到合适的 溶液插层 溶液插层使分子有序排列 单体和溶液 熔融插层 工艺简单,易于功能化

该法较Sol-gel 法简单,材料热稳定性及尺寸稳 定性好,原料来源丰富、价格便宜。

5.4 聚合物基纳米复合材料的制备方法 1.溶胶-凝胶法 (分步IPN) 根据聚合物及其与无机物组分的相互作用分类: ①直接将可溶性聚合物嵌入无机网络

《聚合物复合材料》PPT课件

安全ppt

25

第二章 基体材料

安全ppt

26

2.1 概述

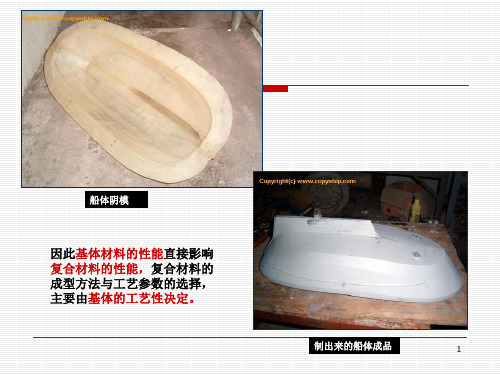

➢ 复合材料是由增强材料和基体材料通过一定的 成型工艺,经过一定的物理和化学变化过程, 复合而成的具有特定性状的整体材料。

➢ 基体材料的作用:使增强材料粘结成为一个整 体,向增强材料传递载荷(以剪切力的形式), 保护增强材料免受外界环境作用和物理损伤。

1.2 复合材料的定义、命名及分类

❖ 按增强纤维种类分类

1、无机纤维(玻璃纤维、碳纤维及其他陶瓷纤 维、矿物纤维)复合材料。

2、有机纤维(芳香族聚酰胺纤维、芳香族聚脂 纤维、高强度聚烯烃纤维等)复合材料。

3、金属纤维(钨丝、不锈钢丝等)复合材料。

4、陶瓷纤维(氧化铝纤维、碳化硅纤维、硼纤 维等)复合材料。

▪ 良好的工艺性能:包括各组分间的混溶性、流动

性、成型性。

安全ppt

28

2.2 聚合物基体

➢聚合物:合成树脂的种类、数量远大于 天然有机高分子。

➢随着合成工业的发展和新的聚合方法的 出现,种类和数量不断增长。

➢包括热固性树脂、热塑性树脂、橡胶。

安全ppt

29

2.2.1热固性树脂基体

1、不饱和聚酯树脂(UPR):unsaturated polyester resin,

构成

木材的微纤丝 A. 微纤丝 B. 结晶区 C. 非结晶区

电子显微镜下木材管胞壁的分层结构模式 ML.胞间层; P.初生壁; S1.次生壁外层

安全ppt

3

1.1 复合材料的发展史

例如骨骼:由30%的有机质和70%无机质所组成,而 70%的无机质当中磷酸钙占了95%。简单说,钙质约 占骨骼的65%-70%,是骨的主要成分 。

聚合物复合材料PPT课件

界面

组分材料之间存在界面,要有效发挥组分材料的作用, 良好的界面粘合是必须的

Figure - Interfaces between phases in a composite material: (a) direct bonding between primary and secondary phases

6

Figure - Possible physical shapes of imbedded phases in composite materials: (a) fiber, (b) particle, and (c) flake

7

聚合物纳米复合材料

聚合物-层状硅酸Βιβλιοθήκη 纳米复合材料• 至少一维分散相尺寸 < 100 nm • 纳米效应 — 鲜明的性能特征 • 分类:

18

界面相

界面往往需要添加第三组分以增加粘合,第三组分 往往会形成界面相

Figure - Interfaces between phases: (b) addition of a third ingredient to bond the primary phases and form an interphase

20

复合材料的微观形貌

陶瓷纤维复合材料

聚合物基体复合材料

21

复合材料的历史

➢ 自然界的复合材料:树干、竹子等。 ➢ 钢筋混凝土:它是用有抗压的水泥,碎石或砖和抗拉钢筋

组合而成。 ➢ 历史上的复合材料 : ➢ 草秸增强泥巴筑墙、 ➢ 万里长城的糯米石灰浆、 ➢ 铜雀台的核桃油浸地砖、 ➢ 古埃及的木乃伊等

聚合物复合材料简介

1

应用于各行各业的复合材料

2

3

聚合物基复合材料 (2)

聚合物基复合材料1. 引言聚合物基复合材料是一种由聚合物基质和填充物组成的复合材料。

它具有优异的物理和化学性质,被广泛应用于各个领域,如航空航天、汽车制造、建筑和电子行业等。

本文将介绍聚合物基复合材料的概念、制备方法、性能特点以及应用领域。

2. 聚合物基复合材料的概念聚合物基复合材料是指由聚合物基质和其中添加的填充物或增强剂共同构成的复合材料。

聚合物基质可以是热固性树脂或热塑性聚合物,填充物可以是纤维、颗粒或片状材料。

复合材料的制备过程中,通过改变基质和填充物的组成和结构,可以调节复合材料的性能,满足不同的工程应用需求。

3. 聚合物基复合材料的制备方法聚合物基复合材料的制备方法包括浸渍法、注塑法、挤出法和压延法等。

其中,浸渍法是最常用的制备方法之一。

它的基本过程是将填充物浸渍到聚合物基质中,然后通过热固化或化学固化使基质和填充物形成牢固的结合。

注塑法和挤出法适用于制备纤维增强的复合材料,通过将熔融的聚合物基质注塑或挤出到预定的模具中,再经过固化得到复合材料。

压延法适用于制备片状复合材料,通过将预先加热的聚合物基质和填充物经过辊压成型,再进行固化得到复合材料。

4. 聚合物基复合材料的性能特点聚合物基复合材料具有以下几个突出的性能特点:•轻质高强:由于复合材料中填充物的加入,能够明显降低材料的密度,同时保持较高的强度,从而达到轻质高强的特点。

这使得聚合物基复合材料在航空航天和汽车制造等领域中具有广泛应用的潜力。

•优异的机械性能:聚合物基复合材料的机械性能由聚合物基质和填充物的特性共同决定。

填充物可以增加复合材料的刚度和强度,提高其抗拉强度和冲击韧性等性能指标。

与传统材料相比,聚合物基复合材料在机械性能方面表现出色。

•良好的耐热性:聚合物基复合材料中的聚合物基质通常具有良好的耐热性。

这使得复合材料可以在高温环境下工作,例如航空发动机和火箭推进系统中的应用。

•耐腐蚀性好:聚合物基复合材料对大多数化学物质都具有较好的耐腐蚀性。

聚合物基复合材料(全套课件320P)

2018/10/2

30

第 1章 绪 论

1.6 复合材料的应用

2018/10/2

31

第 1章 绪 论

1.6 复合材料的应用

2018/10/2

32

第 1章 绪 论

1.6 复合材料的应用

2018/10/2

33

第 18/10/2

34

第 1章 绪 论

1.7 复合材料的进展

金属氧化物:(Al2O3 ,CaO ,MgO ,BeO ,Na2O,K2O,B2O3)

改善制备玻璃纤维的工艺条件(Na2O,K2O为助熔剂,降低熔点) 和性能(BeO,模量 ;B2O3,耐酸 )

2018/10/2 41

第2章 增强材料 2.2 玻璃纤维

玻璃纤维的分类 按化学组成分:有碱玻璃纤维(碱金属氧化物MxOy含量大

于12%);中碱玻纤( MxOy:6~12% );低碱玻纤( MxOy: 2~6% );微碱玻纤( MxOy:<2% )

按纤维使用特性:普通玻纤;电工玻纤(E玻纤);高强

玻纤(S玻纤或R玻纤);耐化学药品玻纤(C玻纤)

按产品特点分:长度(定长玻纤,连续玻纤);

直径(粗纤

维d>30µm,初级纤维20µm <d<30µm ,中级纤维10µm <d<20µm , 高级纤维3µm <d<9µm );外观(连续纤维,短切纤维,空心玻纤, 玻璃粉) 2018/10/2 42

优点:

2)耐疲劳性能好,破损安全性能高 3)阻尼减振性好 4)多种功能性(电绝缘、摩擦、耐腐蚀、光、磁) 5)良好的加工工艺性(可设计性、多种成型方法、整体成型)

6)各向异性和性能的可设计性

2018/10/2

复合材料概论第5章--聚合物基复合材料

• GFRP的突出特点是比重小、比强度高。比金属铝 轻而比强度比高级合金钢还高。“玻璃钢”这个名 称便由此而来。 • 还具有良好的耐腐蚀性,在酸、碱、有机溶剂、海 水中均很稳定,良好的电绝缘材料,电阻率和击穿 电压强度达到了电绝缘材料的标准,可做为耐高压 的电器零件。 • 不反射无线电波,微波透过性好,可制造扫雷艇和 雷达罩。具有保温、隔热、隔音、减振等性能。 • 缺点是刚性差。会因日光照射空气中的氧化作用、 有机溶剂的作用产生老化现象,比塑料要缓慢。玻 璃纤维增强环氧、酚醛、聚酯树脂除具有上述共同 的性能特点而外,各自有其特殊的性能。

• 5.玻璃纤维增强聚酯 • 聚酯作为基体材料主要有两种,一种是聚苯二甲酸乙二酯(代 号PET),另一种为聚苯二甲酸丁二酯(代号PBT)。 • 未增强的纯聚酯结晶性高,成型时收缩率大,尺寸稳定性差 、耐温性差。质脆。用玻璃纤维增强后,机械强度比其他玻 璃纤维增强热塑性塑料均高,抗拉强度135-145MPa,抗弯强 度209-250MPa,耐疲劳强度达52MPa。耐热性提高最大, PET的热变形温度为85 ℃ ,PR-PFT为240 ℃ ,仍能保持机 械强度,是玻璃纤维增强热塑性塑料中耐热温度最高的一种 。耐低温度性能好,超过了FR-PA6,在温度高低交替变化时 ,机械性能变化不大;电绝缘性好,可制造耐高温电器零件 ;高温下耐老化性好,胜过玻璃钢,尤其是耐光老化性能好 ,所以使用寿命长。不足之处是在高温下易水解,使机械强 度下降。不适于在高温水蒸气下使用。

聚合物基复合材料基体材料ppt课件

降低树脂固化收缩率主要原理是调节树脂大分子链充分 伸直,使其固化后有紧密的空间网络。

如在未固化的聚酯树脂体系中加入甲基丙烯酸甲酯,聚 苯乙烯、聚邻苯二甲酸二稀丙酯等,这个体系在固化前,由 于溶解或加热,其大分子链能充分地伸长,从而使聚酯树脂 在固化后形成紧密的空间网络结构,使固化收缩率只有1%。

这种改善不饱和聚酯树脂收缩率的办法,在大型复合 材料制件生产中得到了应用。

17

3.2.2 耐热性能(温度升高时,其性能的变化)

物理耐热性:指树脂在一定条件下仍然能保留其 作为基体材料的强度,包括模量、强度、变形等;

化学耐热性:是树脂在发生热老化时的温度范围, 包括失重、分解、氧化等。 提高树脂耐热性的途径有: 1)增加高分子链的刚性

2

基体的黏度、使用期直接影响增强材料 的浸渍、复合材料的铺层和预浸料的储存。

因此,研究和了解基体材料的构成、作 用和性能是十分重要的。

3

3.1.1基体材料的基本组分及其作用

1)聚合物基体 聚合物是基体的主要组分,它对复合材料的技术性能、成型工

艺及产品的价格都有直接影响。

作为复合材料树脂的要求

①力学性能

5、可用水和醇的混合溶剂,良

5、机械和电性能优良

操作方便

6、固化物无异味,能用于 6、可用于多种手段实现固化

6、价格低廉

食品行业

5

三大热固性树脂的特点

酚醛树脂

环氧树脂

不饱和聚酯树脂

缺 1.固化比不饱和聚酯树脂慢, 1.固化剂毒性太大,操作应 1.一般空气中氧的存在会防

到完全固化需较长时间

十分注意

聚合物基复合材料详解演示文稿

第13页,共59页。

4.2 聚合物基体

7、三聚氰胺甲醛树酯

三聚氰胺和甲醛缩聚而成,氨基塑料,大量用于制造模塑混合料、层压板材、 黏合剂及其他材料,价格较昂贵。

用玻璃纤维增强的三聚氰胺甲醛层压板具有高的力学性能、优良的耐热性和电 绝缘性及自熄性。

第14页,共59页。

4.2 聚合物基体

氟酸(塑料王)

第21页,共59页。

4.2 聚合物基体

三、橡胶

橡胶是指具有显著高弹性的一类高分子化合物,也可用作复合材料的

基体材料,包括天然橡胶和人造橡胶,如丁苯橡胶、氯丁橡胶、聚丁二烯橡

胶等。

不同于树脂基复合材料,橡胶基复合材料除了要具有轻质高强的特点 外,还应具有柔性和较大的弹性。橡胶基复合材料主要用来制备轮胎、传

性能改进:抗拉强度提高2-3 倍

耐热性、电绝缘性明显提高 耐磨性有所降低

常见举例:玻璃纤维增强尼龙6(尼龙66、尼龙1010)

25

第25页,共59页。

4.3 纤维增强聚合物复合材料

玻璃纤维增强聚苯乙烯类塑料(FR-ABS)

基体树脂:丁二烯-苯乙烯共聚物(BS)

丙烯腈-苯乙烯共聚物(AS) 丙烯腈-丁二烯-苯乙烯共聚物(ABS)

第12页,共59页。

4.2 聚合物基体

6、有机硅树酯

有机硅树脂是由有机硅单体(如有机卤硅烷)经水解缩聚而成的主链结构为硅 氧键的高分子有机硅化合物。这种主链由硅氧键构成,侧链通过硅原子与有机基团相连

的聚合物,称为聚有机硅氧烷。用这类树脂制造的玻璃纤维增强复合材料,在较高的温

度范围内(200~250℃)长时间连续使用后,仍能保持优良的电性能,同时,还具

(3)含有双键,可在加热、光照、高能辐射及引发剂作用下与交联单体进行共聚,固 化成具有三维网络的体型 结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄膜型脱模剂

最常用的有:聚酯薄膜、玻璃纸、聚氯乙 烯薄膜、聚乙烯薄膜等。

其中聚酯薄膜应用最普遍,使用厚度一般 为0.04 mm 、0.02 mm。

• 使用方法:铺在模具上,或用凡士林贴在模具 上。

混合溶液型脱模剂 ①聚乙烯醇脱模剂

一般采用较低分子量的聚乙烯醇。 在搅拌状态 下,用水将聚乙烯醇加热溶解(水温约95℃), 冷却到室温,往里滴加乙醇或丙酮(边加边搅 拌)。

5.3聚合物基复合材料 成型加工技术

聚合物基复合材料成型工艺特点:

● 材料制造和成品成型同时完成,利用这一特点,可以 实现大型制品一次整体成型,从而简化了制品结构, 并且减少了组成零件和连接零件的数量,这对减轻制 品质量,降低工艺消耗和提高结构使用性能十分有利。

● 影响因素:固化温度、压力、保温时间等工艺参数; 纤维的预处理、纤维的排列方式、驱除气泡的程度、 是否挤胶等都直接影响制品的性能。

常用的制造成型工艺

目前在生产上经常采用的成型方法16种: • 1、手糊成型——湿法铺层成型 • 2、真空袋压法成型 • 3、压力袋成型 • 4、树脂注射和树脂传递成型 • 5、喷射成型 • 6、真空辅助树脂注射成型 • 7、夹层结构成型 • 8、模压成型 • 9、注射成型

• 10、挤出成型 • 11、缠绕成型 • 12、拉挤成型 • 13、连续板材成型 • 14、层压或卷制成型 • 15、热塑性片状模塑热冲压成型 • 16、离心浇注成型

手糊成型工艺 SMC/BMC模压

成型 喷射成型工艺

所占比例 (%) 30.5

14.0 23.0

8.0

工艺种类

连续成型工艺 (制板) RTM成型工艺

纤维缠绕及离 心成型 其他

所占比例 (%) 7.0

3.0 5.5

7.0

日本1996年热固性复合材料成型工艺情况

工艺种类

手糊成型工艺 SMC/BMC模压成

缠绕成型工 艺

连续成型工 艺

其他

13.0 1.5 0.5

•与美国相比,西欧复合材料发展的特点是热塑性 复合材料的成型工艺发展较快,主要用于汽车工 业,手糊成型工艺所占比例较少。

•而日本由于复合材料在建筑住宅及造船方面用量 较大,因此收糊、喷射成型工艺所占比例较西欧 及美国高。

•我国复合材料主要产品为玻璃钢冷却塔、防腐贮 罐、管道工程、卫生洁具、环保设备、汽车部件、 游艇及渔船、运动器材等,成型工艺特点是手糊 成型所占比例过大,热塑性复合材料虽然已开始 研究应用,但发展速度太慢,热塑性片状模塑及 其制品冲压成型技术处于研究和起步阶段。

凝胶时间:

指在一定温度条件下,树脂中加入定量的引 发剂、促进剂或固化剂,从粘流态到失去流 动性,变成软胶状态的凝胶所需的时间。

一般采用引发剂、促进剂用量调节。

(3)胶衣糊准备

胶衣是赋予复合材料制品表面的一层美观、 耐化学品侵蚀、耐擦伤和耐老化等的对其起

阳模 阴模

玻璃钢模具制备过程

木模

糊制玻璃钢下模 糊制玻璃钢上模

玻璃钢模具

(1) 胶液准备

胶液工艺性影响手糊制品质量的重要因素,指 标是:胶液粘度;凝胶时间。

胶液粘度: 表征流动特性,粘度控制在0.2~ 0.8Pa.s之间,一般用稀释剂调节

粘度过高不易涂刷和浸透增强材料,粘 度过低,在树脂凝胶前发生胶液流失, 使制品出现缺陷。

型 喷射成型工艺 模压成型工艺

所占比例 (%) 18.0 43.0

21.0 4.0

工艺种类

缠绕成型工艺 连续成型工艺

其他

所占比例 (%) 5.0 3.0

6.0

中国复合材料成型工艺情况

工艺种类

手糊成型工艺

SMC/BMC模压 成型

层压成型工艺

所占比例 (%) 75.0

10.0

4.0

工艺种类 所占比例(%)

产品展示

玻璃钢复合罐

玻璃钢立式容器

产品展示

玻璃钢果皮箱

车箱

凝胶时间测试 粘度测试 清理污渍 修复缺陷 上脱模剂

烘干

树脂胶液配置

成型模具准备

胶衣配置 刷胶衣

铺层与赋形 固化

脱模

增强体剪裁

涂刷树脂胶液 纤维铺层

制品厚度控制

检验,修整

手糊成型工艺流程图

操作照片

手糊成型优缺点

手糊成型技术的优点 ☺ 制品可设计性好,且容易改变设计 ☺ 设备投资少,生产费用低 ☺ 工艺相对简单,操作简便 ☺ 制品树脂含量较高,耐腐蚀性好 缺点 生产效率低 质量不易控制 产品的力学性能较低

美国热固性复合材料成型工艺发展情况

工艺种类

模压成型工艺 手糊成型工艺

拉挤成型 纤维缠绕成型

所占比例 (%) 42.3 22.1 11.1 7.2

工艺种类

喷射成型工艺 离心浇铸工艺 RTM成型工艺

其他

所占比例 (%) 9.1 3.0 4.0 1.2

西欧各国复合材料成型工业发展情况

工艺种类

热塑性复合材 料成型工艺

手糊成型技术——1.原材料选择

(1)聚合物基体

◇不饱和聚酯,用量占各类树脂的80%。 ◇环氧树脂。 ◇湿热性能高、断裂韧性优良的双马来酰亚胺。

双马来酰亚胺

二烯丙基双酚A

• 手糊用树脂的要求: – 能在室温下凝胶、固化; – 黏度不宜太大,约为0.2-0.5Pa.s; – 无毒或低毒; – 价格便宜。

②过氯乙烯脱模剂

③聚苯乙烯溶液脱模剂

蜡类、油酯类脱模剂

①蜡类脱模剂

使用方便、省工省时、价格便宜,脱模效果好, 使用广泛。

பைடு நூலகம்

②油酯类脱模剂

a、硅酯脱模剂

硅酯 甲苯

100份 100份

b、其他油脂脱模剂

耐热机油,硅油,凡士林油,变压器油等。

手糊成型技术——2.成型模具的设计与制造

模具的结构与材料

结构

单模 对模

(2)增强材料的选择 • 手糊成型工艺用多的增强材料是玻璃纤 维及其织物。如:粗纱、短切纤维粘、无捻 粗纱布、玻璃纤维细布和单向织物等。 • 少量有碳纤维、纺轮纤维和其他纤维。

(3)脱模剂

内脱模剂 用于模压和热固化

• 脱模剂按用途分为 外脱模剂 用于手糊和冷固化

薄膜型脱模剂

• 按性状分为 混合溶液型脱模剂

5.3.1 手糊成型技术

• 手糊工艺是聚合物基复合材料制造中最早采用和最简单 的方法。

• 工艺过程:先在模具上涂刷含有固化剂的树脂混合物, 再在其上铺一层按要求剪裁好的纤维织物,用刷子、压 辊压挤使其均匀浸胶并排除气泡后,再涂刷树脂和铺贴 每二层纤维织物,反复上述过程到达到所需厚度为止。

• 然后在一定的压力作用下加热固化成型,或自放热固化 成型。