第九章-直流调速系统PPT课件

合集下载

直流电机调速原理PPT课件

Ⅰ

第11页/共204页

500

瞬时换向 极限线

Ⅲ

换向极限线

转速极限 线

1000 1500 n/(r/min)

§5.4 直流伺服电动机及速度控制

二、直流伺服电动机的速度控制 常采用两种速度调节系统: 晶闸管调速系统

晶体管脉宽调制调速系统。 1. 晶闸管调速系统

利用晶闸管的单向导电可控性,输出可控制的电压;利用 可控硅整流器提供直流电源;通过改变晶闸管触发角,改变外 加电压,从而达到调速的目的。

12000 10000

瞬时换向 极限线

8000

Ⅲ

6000 Ⅱ

4000 温度极限线 换向极限线

2000

Ⅰ

转速极限 线0Biblioteka 500第8页/共24页

1000 1500 n/(r/min)

§5.4 直流伺服电动机及速度控制

Ⅰ区域为连续工作区, 在该区域中,转矩和转速的任意组合都可

长期连续工作。

Ⅱ区域为断续工作区,在该区域内,电动机只能根据负载周期曲

第7页/共24页

§5.4 直流伺服电动机及速度控制

3. 永磁直流伺服电机的工作特性

对于永磁直流伺服电动机,由于其伺服系统的要求,已经不能

简单地用电压、电流、转数等参数描述其性能,而需要用一些特

性曲线对其性能做全面描述。

① 转矩—速度特性曲线 T/(N∙cm)

转矩极限线

从图中可以得出,伺 服电动机的工作区域被 温度极限线、转速极限 线、换向极限线、转矩 极限线以及瞬时换向极 限线划分成三个区域。

均电压大于零,电动机正转。 ➢ 当t1<T/2时,加在A、B两端的平

均电压小于零,电动机反转。 ➢ 当t1=T/2时,加在A、B两端的平

《直流电机调速》课件

直流电机调速的分类

直流电机调速可以分为线性调速和PWM调速两种方式。线性调速是通过改变电 机的输入电压或电流来实现调速的,而PWM调速则是通过改变电机输入电压的 占空比来实现调速的。

PWM调速具有更高的调速精度和更小的电机发热量,因此在许多应用中得到了 广泛的应用。

02

直流电机调速的方法

改变电枢电压调速

总结词

通过改变电枢两端的电压,可以调节直流电机的转速。

详细描述

当电枢两端电压增加时,电机转速相应增加;反之,当电压减小时,电机转速 相应降低。这种方法调速范围广,但需要可调直流电源,控制电路相对复杂。

改变励磁电流调速

总结词

通过改变励磁绕组的电流,可以调节 直流电机的磁场强度,进而调节电机 转速。

详细描述

02

直流电机调速是一种常见的电机 调速方式,具有调速范围广、调 速线性度好、动态响应快等优点 。

直流电机调速的原理

直流电机调速的原理基于直流电机的电磁转矩与电枢电流成 正比的特性。通过改变电枢电流的大小,可以改变电机的输 出转矩,从而调节电机的转速。

另外,直流电机还具有电枢反电动势,它与电枢电流的大小 成正比。改变电机的输入电压或电流,可以改变电机的输入 功率,进一步调节电机的转速。

控制复杂度较高

直流电机调速系统的控制算法相对复 杂,需要专业的技术人员进行维护和 调试。

05

直流电机调速的发展趋势

高性能直流电机调速系统的研究

总结词

随着工业自动化水平的提高,对直流电机调 速系统的性能要求也越来越高,高性能直流 电机调速系统的研究成为重要的发展趋势。

详细描述

为了满足高精度、高动态响应的调速需求, 研究者们不断探索新的控制算法和优化策略 ,以提高直流电机调速系统的调节精度、稳 定性和动态响应能力。

《直流调速控制系统》课件

分,通过接收控制器的控制信号实现转速的调节。

02

直流调速控制系统的主要技术指标

调速范围与静差率

调速范围

指控制系统能够调节的最高和最低转速之比。例如,如果最高转速为1000转/分,最低转速为10转/分,则调速 范围为100:1。

静差率

指在给定的转速变化下,系统的输出转速变化与输入转速变化的比值。例如,如果输入转速变化1%,输出转速 变化2%,则静差率为2%。

03

控制器选择

选择合适的控制器,如单片机、 DSP等,用于实现控制算法和控 制逻辑。

04

软件设计

控制算法选择

选择合适的控制算法,如PID控制、模糊控制 等。

控制逻辑设计

设计合适的人机界面,方便用户对系统进行 操作和控制。

人机界面设计

根据控制算法和控制需求,设计控制逻辑, 实现系统的自动控制。

数据处理程序设计

调速平滑性

调速平滑性

指系统在调节过程中,输出转速变化的连续性和平滑程度。平滑性好的系统, 输出转速变化连续、无突变,对被控对象的振动和冲击小。

调节时间

指系统从某一转速调节到另一转速所需的时间。调节时间越短,系统的响应速 度越快。

动态响应时间与超调量

动态响应时间

指系统在阶跃输入下,达到稳态值的 90%所需的时间。动态响应时间越短 ,系统的快速性越好。

选择合适的仿真软件,如MATLAB/Simulink等,用于建立直流调速控制系统的仿真模 型。

仿真模型建立

根据直流调速控制系统的原理,建立仿真模型的各个模块,包括电机模型、控制器模型 、测速模型等。

仿真结果分析

对仿真结果进行分析,验证仿真模型的正确性和有效性。同时,通过对比实验结果和仿 真结果,进一步理解直流调速控制系统的性能特点和控制效果。

02

直流调速控制系统的主要技术指标

调速范围与静差率

调速范围

指控制系统能够调节的最高和最低转速之比。例如,如果最高转速为1000转/分,最低转速为10转/分,则调速 范围为100:1。

静差率

指在给定的转速变化下,系统的输出转速变化与输入转速变化的比值。例如,如果输入转速变化1%,输出转速 变化2%,则静差率为2%。

03

控制器选择

选择合适的控制器,如单片机、 DSP等,用于实现控制算法和控 制逻辑。

04

软件设计

控制算法选择

选择合适的控制算法,如PID控制、模糊控制 等。

控制逻辑设计

设计合适的人机界面,方便用户对系统进行 操作和控制。

人机界面设计

根据控制算法和控制需求,设计控制逻辑, 实现系统的自动控制。

数据处理程序设计

调速平滑性

调速平滑性

指系统在调节过程中,输出转速变化的连续性和平滑程度。平滑性好的系统, 输出转速变化连续、无突变,对被控对象的振动和冲击小。

调节时间

指系统从某一转速调节到另一转速所需的时间。调节时间越短,系统的响应速 度越快。

动态响应时间与超调量

动态响应时间

指系统在阶跃输入下,达到稳态值的 90%所需的时间。动态响应时间越短 ,系统的快速性越好。

选择合适的仿真软件,如MATLAB/Simulink等,用于建立直流调速控制系统的仿真模 型。

仿真模型建立

根据直流调速控制系统的原理,建立仿真模型的各个模块,包括电机模型、控制器模型 、测速模型等。

仿真结果分析

对仿真结果进行分析,验证仿真模型的正确性和有效性。同时,通过对比实验结果和仿 真结果,进一步理解直流调速控制系统的性能特点和控制效果。

交直流调速系统之直流调速简介介绍课件

机的转速和电流, 机的转速和电流,

实现转速和电流 实现转速和电流

的闭环控制

的闭环控制

直流调速系统的工作过程

01

输入信号:接收来 自控制器的指令信

号

02

信号处理:将指令 信号转换为控制信

号

03

驱动控制:控制直 流电机的转速和转

矩

04

反馈控制:根据直 流电机的运行状态, 调整控制信号,实

现闭环控制

05

直流调速系统的挑战与机遇

挑战:提高调速系统的效 率和稳定性,降低能耗和 成本

挑战:提高直流调速系统 的智能化水平,实现对复 杂工况的适应性

机遇:随着新能源技术的 发展,直流调速系统在电 动汽车、轨道交通等领域 的应用前景广阔

机遇:随着物联网技术的 发展,直流调速系统可以 实现远程监控和诊断,提 高系统的可靠性和维护性

直流伺服调 速系统:通 过控制直流 伺服电机的 位置和速度 来控制速度

04

直流变频调 速系统:通 过改变直流 变频器的输 出频率来控 制速度

直流调速系统的基本组成

整流器:将交 流电转换为直

流电

滤波器:滤除 直流电中的交

流成分

逆变器:将直 流电转换为交

流电

控制器:控制 逆变器的输出 频率和电压, 实现调速控制

电机的转矩

03

电压控制:通过控制电压的大小来控制

电机的转速

04

速度-电流双闭环控制:通过速度环和电

流环的协调控制来实现对电机的精确控制

直流调速系统的性能指标

0 1

调速范围:指直流调速系统能够实现的最

高转速和最低转速之间的差值

0 2

调速精度:指直流调速系统能够实现的转

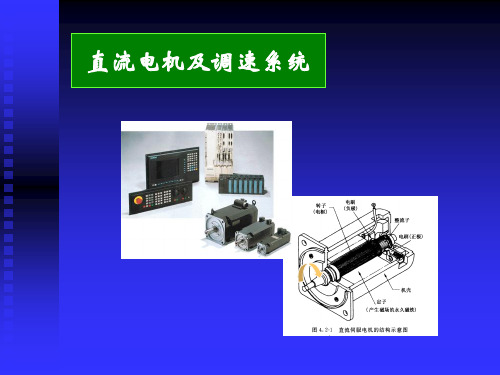

直流电机及调速系统课件79页PPT

直流电机及调速系统

直流电机工作原理

从图中可以看出,接入直流电源以后,电刷A为正极性,电刷B为负极性。

电流从正电刷A经线圈ab、cd,到负电刷B流出。根据电磁力定律,在载流导体

与磁力线垂直的条件下,线圈每一个有效边将受到一电磁力的作用。电磁力的

方向可用左手定则判断,伸开左手,掌心向着N极,4指指向电流的方向,与4 指垂直的拇指方向就是电磁力的方向。在图示瞬间,导线ab与dc中所受的电磁 力为逆时针方向,在这个电磁力的作用下,转子将逆时针旋转.即图中S的方向。

? ? ? ? ?

设计目标

拟定其传动系统 选择伺服电机 确定反馈控制结构 选择伺服系统的参

数

伺服系统设计实例_分析1

解决问题的方法 通过数学建模来分析整个系统的问题

信号

驱动单元数学模型 电机单元数学模型 机械单元数学模型

目标运动

伺服系统设计实例_分析2

数学建模来分析整个系统的问题 数学模型应解决什么问题 数学模型如何来实现互联

直流伺服电机控制系统 速度负反馈闭环调速系统的结构

右图为一数控 机床进给部件 中的电机调速 系统接线图

它是一个速度 负反馈闭环 调速系统

控制

驱动

电机

电源 电源

电机调速系统实例_1 (B)

直流伺服电机控制系统 速度负反馈闭环调速系统的结构

电机调速系统实例_1 (C)

直流伺服电机控制系统 速度负反馈闭环调速系统的结构

直流伺服电机调速驱动单元 结构实例

直流伺服电机调速驱动单元 结构实例

速度指令

电机 测速电机

直流伺服电机调速驱动单元 结构实例

速度单元

速度指令

电机 测速电机

直流电机工作原理

从图中可以看出,接入直流电源以后,电刷A为正极性,电刷B为负极性。

电流从正电刷A经线圈ab、cd,到负电刷B流出。根据电磁力定律,在载流导体

与磁力线垂直的条件下,线圈每一个有效边将受到一电磁力的作用。电磁力的

方向可用左手定则判断,伸开左手,掌心向着N极,4指指向电流的方向,与4 指垂直的拇指方向就是电磁力的方向。在图示瞬间,导线ab与dc中所受的电磁 力为逆时针方向,在这个电磁力的作用下,转子将逆时针旋转.即图中S的方向。

? ? ? ? ?

设计目标

拟定其传动系统 选择伺服电机 确定反馈控制结构 选择伺服系统的参

数

伺服系统设计实例_分析1

解决问题的方法 通过数学建模来分析整个系统的问题

信号

驱动单元数学模型 电机单元数学模型 机械单元数学模型

目标运动

伺服系统设计实例_分析2

数学建模来分析整个系统的问题 数学模型应解决什么问题 数学模型如何来实现互联

直流伺服电机控制系统 速度负反馈闭环调速系统的结构

右图为一数控 机床进给部件 中的电机调速 系统接线图

它是一个速度 负反馈闭环 调速系统

控制

驱动

电机

电源 电源

电机调速系统实例_1 (B)

直流伺服电机控制系统 速度负反馈闭环调速系统的结构

电机调速系统实例_1 (C)

直流伺服电机控制系统 速度负反馈闭环调速系统的结构

直流伺服电机调速驱动单元 结构实例

直流伺服电机调速驱动单元 结构实例

速度指令

电机 测速电机

直流伺服电机调速驱动单元 结构实例

速度单元

速度指令

电机 测速电机

单闭环直流调速系统介绍课件

智能化:引入 人工智能技术, 实现系统的自 适应控制和自 学习能力

网络化:通过 互联网和物联 网技术,实现 远程监控和故 障诊断

集成化:将多 个子系统集成 为一个整体, 提高系统的集 成度和可靠性

节能和环保的发展趋势

01

提高能源利用率:通过优化控制策略和算法,降低能耗,提高能源利用率

02

减少污染排放:采用环保材料和工艺,减少生产过程中的污染排放

单闭环直流调速 系统介绍课件

目录

01. 单闭环直流调速系统的基本 概念

02. 单闭环直流调速系统的控制 方式

03. 单闭环直流调速系统的应用 领域

04. 单闭环直流调速系统的发展 趋势

1

单闭环直流调速 系统的基本概念

直流调速系统的组成

01

整流器:将交流 电转换为直流电

02

滤波器:去除直 流电中的交流成

04

应用场合:适用于对转速要求不高,但对响应速度要求较高的场合

电流控制方式

STEP1

STEP2

STEP3

STEP4

电压控制方式: 通过控制电压 来调节电流, 实现调速

电流控制方式: 通过控制电流 来调节电压, 实现调速

速度控制方式: 通过控制速度 来调节电流, 实现调速

位置控制方式: 通过控制位置 来调节电流, 实现调速

网络化:实现远程监控 和控制,提高系统的可 维护性和可扩展性

谢谢

速度控制方式

1

电压控制方式:通过调节直流电源的输出电压来控制电机的转速

2

电流控制方式:通过调节直流电源的输出电流来控制电机的转速

3

转速控制方式:通过调节电机的转速来控制电机的转速

4

位置控制方式:通过调节电机的位置来控制电机的转速

《直流电机调速》PPT课件_OK

l 交叉连接(两个独立的交流电源分别供电)

2、无环流可逆线路四象限运行。

22

四象限的状态

• Ⅰ 电机正转,电动运行, VF整流, • Ⅱ电机正转回馈发电制动运行, • VR逆变 • Ⅲ电机反转,电动运行 • VR整流 • Ⅳ电机反转回馈发电制动运行 • VF逆变

23

补充1 晶体管-电动机直流脉宽调速系统 (大功率晶体管)

第一节 概述

一、根据直流电机转速公式

n U I aRa

C e

可知有降电源电压,串电枢回路电阻,

削弱励磁调速三种方式。

P

➢调压调速 恒转矩调速 T 9.55 N

➢弱磁调速 恒功率调速 N

n N

1

1、几种常见的直流传动控制系统

➢ 晶闸管-电动机直流传动控制系统 ➢ 晶体管-电动机直流脉宽调速系统 ➢ 微型计算机控制的直流传动系统 其中晶闸管直流传动使用最为广泛

调速范围很宽)。

5. 适用于中、小容量的调速系统(受最大电压、电流

限制)。

26

补充2: 微型计算机控制的直流传动系统

27

特点:

1. 系统的硬件结构简单(单片机); 2. 系统的(不同的)控制规律由(容易更改的)软件

实现(配备少量的接口电路); 3. 运算速度快; 4. 可靠性高; 5. 成本低; 6. 具有保护、诊断和自检功能; 7. 能实现数模混合控制或全数字量控制;

24

25

与晶闸管直流调速系统比较:

1. 主电路所需的功率元件少。

2. 控制线路简单。

3. 频带宽(动态响应速度和稳速精度等性能指标较好)。

如:晶体管脉宽调制(PWM)放大器的开关频率为1kHz~3kHz; 晶闸管三相全控整流桥的开关频率为300Hz。

转速电流反馈控制的直流调速系统课件

IdL

0

t1

转速电流反馈控制的直流调速系统

t2 t3 t4 课件t

在A快于St上负=R0和升载时A,转,C在矩R系,两 Id统上转个突升速P加I到调为阶I节d零l跃之器。给前的定,作信电用号动下U机,n*转,Id矩在很小

当性作Id用≥ I,dL 后转,速电不机会开很始快起增动长,,由AS于R输机入电偏惯 差电压仍较大, ASR很快进入饱和状态, 而U*AimC。R一般不饱和。直到Id = Idm , Ui =

转速电流反馈控制的直流调速系统 课件

图3-8 典型的阶跃响应过程和跟随性能指标

超调量σ

Cm ax C 100%

C

上升时间

峰值转时速间电流反馈控课制件的直调流调节速系时统间

2.抗扰性能指标

当调速系统在稳定运行中,突加一个使输 出量降低(或上升)的扰动量F之后,输出 量由降低(或上升)到恢复到稳态值的过 渡过程就是一个抗扰过程。

个阶段, 转速调节器在此三个阶段中经历了不饱和、饱和

以及退饱和三种情况。

转速电流反馈控制的直流调速系统 课件

转速电流反馈控制的直流调速系统 课件

图3-6 双闭环 直流调速系统 起动过程的转 速和电流波形

第Ⅰ阶段:电流上升阶段(0~t1)

n

Ⅰ n*

Ⅱ

Ⅲ

电流从0到达最

。

大允许值 I dm

0

t

Id Idm

3.1.2 稳态结构图与参数计算

图3-2 转速、电流反馈控制直流调速系统原理图 ASR——转速调节器 ACR——电流调节器 T转G速—电流—反馈测控课速制件的发直流电调速机系统

1. 稳态结构图和静特性

转速调节器ASR的输出限幅电压决定了电流给定 的最大值,电流调节器ACR的输出限幅电压限制 了电力电子变换器的最大输出电压,

直流调速系统原理ppt课件

精选课件

11

1 转速负反馈晶闸管直流调速系统

给定

比较放大

晶闸管触 发整流

反馈电位器

他励直流电动机 测速发电机

精选课件

12

1.1 系统的组成

由图可见,该系统的控制对象是直流电动机M,被 控量是电动机的转速n,晶闸管触发及整流电路为功 率放大和执行环节,由运算放大器构成的比例调节器 为电压放大和电压(综合)比较环节,电位器RP1为给 定元件,测速发电机TG与电位器RP2为转速检测元 件。该调速系统的组成框图如下:

精选课件

25

电流截止负反馈的作用

可以通过一个电压比较环节,使电流负反馈环节只有 在电流超过某个允许值(称为阈值)时才起作用,这就 是电流截止负反馈。

精选课件

26

电流截止负反馈环节的组成工作原理

n

额定电流时

堵转电流时 理想特性

堵转电流 时的实际 特性

挖土机特性

Id

当Id较小,即IdRc≤Uo时,则二极管VD截止,电流截止负 反馈不起作用。 当Id较大,即IdRc≥U0时,则二极管VD导通,电流截止 负反馈起作用,ΔU减小,Ud下降,Id下降到允许最电流。

触发 电路

电源及晶闸管电路

电 动 机

比较环节+比例调节器

测速电机

精选课件

电流 载止 比较 电路

20

比较放大电路(Amplifier)

由叠加定理:当Us(s)单独作用 时,有:

U U 'sk((ss))R R1 2 Uk' R R1 2Us(s)

当Ufn(s)单独作用时,有:

U U "kf(n(ss))R R1 2 Uk "R R1 2[Ufn(s)]

最新双闭环直流电动机调速系统ppt课件

脉宽调制器是一个电压—脉冲变换装置。由控制 电压Uct进行控制,为PWM变换器提供所需的脉 冲信号。

脉宽调制器的基本原理是将直流信号和一个调制 信号比较,调制信号可以是三角波,也可以是锯 齿波。锯齿波脉宽调制器电路如图4-42所示, 由锯齿波发生器和电压比较器组成。锯齿波发生 器采用最简单的单结晶体管多谐振荡器4-42a), 为了控制锯齿波的线性度,使电容器C充电电流 恒定,由晶体管VT1和稳压管VST构成恒流源。

图4-35所示的简单不可逆变换器中, 电流ia不能反向,因此不能产生制动作用, 只能作单象限运行。需要制动时必须具有 反向电流—ia的通路,因此应该设置控制 反向通路的第二个IGBT,如图 4-36a)所 示。这种电路组成的PWM伺服系统可在一、 二两个象限运行。

可逆PWM变换器

可逆PWM变换器电路的结构形式有H 型和T型等类,这里主要讨论常用的H型变 换器,它是由四个功率管和四个续流二极 管组成的桥式电路。如图4-38a)所示,图 中功率管选用IGBT。H型电路在控制方式 上分双极式、单极式两种工作制。下面着 重分析双极式工作制,然后再简述单极式 工作制的特点。

变化的)

Uct (s) U(s)

Kp

4、测速发电机传函(输出响应可认为是瞬时 变化的)

Un(s)

n(s)

将上述四个环节按系统中的相互关系连接在 一起,便得到单闭环调速系统动态结构图。

IL(s)

R(TLs1)

U

* n

U K P

Un

Uct

K s Ud0(s) -

1 Tss

1

Ce

n(s)

Tm s(TL s 1) 1

转速、电流双闭环调速系统的组成 转速、电流双闭环调速系统的工作原理

脉宽调制器的基本原理是将直流信号和一个调制 信号比较,调制信号可以是三角波,也可以是锯 齿波。锯齿波脉宽调制器电路如图4-42所示, 由锯齿波发生器和电压比较器组成。锯齿波发生 器采用最简单的单结晶体管多谐振荡器4-42a), 为了控制锯齿波的线性度,使电容器C充电电流 恒定,由晶体管VT1和稳压管VST构成恒流源。

图4-35所示的简单不可逆变换器中, 电流ia不能反向,因此不能产生制动作用, 只能作单象限运行。需要制动时必须具有 反向电流—ia的通路,因此应该设置控制 反向通路的第二个IGBT,如图 4-36a)所 示。这种电路组成的PWM伺服系统可在一、 二两个象限运行。

可逆PWM变换器

可逆PWM变换器电路的结构形式有H 型和T型等类,这里主要讨论常用的H型变 换器,它是由四个功率管和四个续流二极 管组成的桥式电路。如图4-38a)所示,图 中功率管选用IGBT。H型电路在控制方式 上分双极式、单极式两种工作制。下面着 重分析双极式工作制,然后再简述单极式 工作制的特点。

变化的)

Uct (s) U(s)

Kp

4、测速发电机传函(输出响应可认为是瞬时 变化的)

Un(s)

n(s)

将上述四个环节按系统中的相互关系连接在 一起,便得到单闭环调速系统动态结构图。

IL(s)

R(TLs1)

U

* n

U K P

Un

Uct

K s Ud0(s) -

1 Tss

1

Ce

n(s)

Tm s(TL s 1) 1

转速、电流双闭环调速系统的组成 转速、电流双闭环调速系统的工作原理

无静差直流调速系统PPT课件

第24页/共27页

稳态结构与静特性(续)

无静差系统的理想静 n

特性如右图所示。 当 Id < Idcr 时,系统无

nmax

静差,静特性是不同转 n1

速时的一族水平线。 当 Id > Idcr 时,电流截 n2 止负反馈起作用,静特

性急剧下垂,基本上是 一条垂直线。整个静特 性近似呈矩形。

O

Idcr

第6页/共27页

• 分析结果: 采用积分调节器,当转速在稳态时达到与给定转速一致,系统仍有控制信

号,保持系统稳定运行,实现无静差调速。

第7页/共27页

4. 比例与积分控制的比较

有静差调速系统

当负载转矩由TL1突 增到TL2时,有静差 调速系统的转速n、 偏差电压 Un 和控 制电压 Uc 的变化过程示于下 图。

t

1+2

O

t

1

t

O

a) PI调节器输出特性曲线

b) PI调节器输出动态过程

图1-39 PI调节器输出特性曲线

– 突加输入信号时,由于电容C1两端电压不能突变,相当于两端瞬 间短路,在运算放大器反馈回路中只剩下电阻R1,电路等效于一 个放大系数为 Kpi 的比例调节器,在输出端立即呈现电压 Kpi Uin , 实现快速控制,发挥了比例控制的长处。

第8页/共27页

• 突加负载时的动态过程

当负载转矩由 TL1 突 增到 TL2 时,有静差调 速系统的转速 n 、偏 差电压 Un 和控制电 压 Uc 的变化过程示于 右图。

图1-44 有静差调速系统突加负载过程

第9页/共27页

无静差调速系统

当负载突增时,积分控制的 无静差调速系统动态过程曲线示 于下图。在稳态运行时,转速偏 差电压 Un 必为零。如果 Un 不为零,则 Uc 继续变化,就不 是稳态了。在突加负载引起动态 速降时产生Un,达到新的稳态 时,Un 又恢复为零,但 Uc 已 从 Uc1 上升到 Uc2 ,使电枢电压 由 Ud1 上升到 Ud2,以克服负载 电流增加的压降。

稳态结构与静特性(续)

无静差系统的理想静 n

特性如右图所示。 当 Id < Idcr 时,系统无

nmax

静差,静特性是不同转 n1

速时的一族水平线。 当 Id > Idcr 时,电流截 n2 止负反馈起作用,静特

性急剧下垂,基本上是 一条垂直线。整个静特 性近似呈矩形。

O

Idcr

第6页/共27页

• 分析结果: 采用积分调节器,当转速在稳态时达到与给定转速一致,系统仍有控制信

号,保持系统稳定运行,实现无静差调速。

第7页/共27页

4. 比例与积分控制的比较

有静差调速系统

当负载转矩由TL1突 增到TL2时,有静差 调速系统的转速n、 偏差电压 Un 和控 制电压 Uc 的变化过程示于下 图。

t

1+2

O

t

1

t

O

a) PI调节器输出特性曲线

b) PI调节器输出动态过程

图1-39 PI调节器输出特性曲线

– 突加输入信号时,由于电容C1两端电压不能突变,相当于两端瞬 间短路,在运算放大器反馈回路中只剩下电阻R1,电路等效于一 个放大系数为 Kpi 的比例调节器,在输出端立即呈现电压 Kpi Uin , 实现快速控制,发挥了比例控制的长处。

第8页/共27页

• 突加负载时的动态过程

当负载转矩由 TL1 突 增到 TL2 时,有静差调 速系统的转速 n 、偏 差电压 Un 和控制电 压 Uc 的变化过程示于 右图。

图1-44 有静差调速系统突加负载过程

第9页/共27页

无静差调速系统

当负载突增时,积分控制的 无静差调速系统动态过程曲线示 于下图。在稳态运行时,转速偏 差电压 Un 必为零。如果 Un 不为零,则 Uc 继续变化,就不 是稳态了。在突加负载引起动态 速降时产生Un,达到新的稳态 时,Un 又恢复为零,但 Uc 已 从 Uc1 上升到 Uc2 ,使电枢电压 由 Ud1 上升到 Ud2,以克服负载 电流增加的压降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电压大,电容充电快,达到峰点电

压时间短,控制角小,整流电压大

②假设电动机额定运行时,额定转速为n ,测速发电机有相应的电压U ,经

N

BR

过分压器分压后,得到反馈电压U ,给定量U 与反馈量U

f

g

f

差值U加进放大器

输入端,输出电压U 加入触发器的输入电路,可控整流装置输出整流电压U

k

d

供给电动机,产生额定转速nN。负载增加时,Ia加大,U=Ken+IaRa,由于IaR

:放大器输入端到可控整流电路输出端电压放大倍数。K=

Ce

KpK:闭环系统放大倍数

电压大,电容充电快,达到峰点电 压时间短,控制角小,整流电压大 用机械特性对有静差转速负反馈调速系统进行分析:

普通设备 普通车床

S≤50%

S≤30%

S≤5%

S≤2% 0.2%~0.5% S≤0.1%

在一个调速系统中,如果在最低转速运行时能满足静差度的要 求,则在其他转速时必能满足要求。

静差度S: 理想空载转速n0与额定负 载转速nN之差与理想空载转速之比。

D

2. 调速范围D

静差度为一定数值时, 生产机械所要求的转速调节的 最大范围,用D表示: 右图为改变电枢电压时的调速范 围。

Mp

nmax n2 n2

100%

➢超调量太大,达不到生产工艺上的要求; ➢超调量太小,会使过渡过程过于缓慢,不利于生产率的提高等

范围: Mp10%~35%

超调量

2. 过渡过程时间T

从输入控制(或扰动)作用于系统 开始直到被调量 n 进入(0.05 ~0.02)n2 稳定值区间时为止(并且以后不再越出 这个范围)的一段时间。

要求静差度S小,调速范围D小;要求调速范围D大,静差度S大;

超调量

二、动态技术指标(被调量转速n从n1改变到n2的过渡过程) 动态过程:从一种稳定速度变化到另一种稳定速度运转(启动、

制动过程仅是特例而已),由于有电磁惯性和机械惯性,过程不能

瞬时完成,而需要一段时间,即要经过一段过渡过程。

1. 超调量

第9章 直流调速系统 9.1调速系统的主要技术指标

一、静态技术指标

1. 静差度S: 理想空载转速n0与额定负载

2. 转速nN之差与理想空载转速之比。 S n0 nN nN

n0

n0

静差度表示出生产机械运行时转速稳定的程度。

当负载变化时,生产机械转速的变化要能维持在一定范围之内,即要求静差

度S小于一定数值。

KsUk

KsK( p Ug-n),Ks等效放大倍数

⑤电枢回路:U d

KenIaR

CenI( a Rx+R)

R :电枢回路的总电阻;Rx:可控整流电源的等效内阻;Ra:电动机电枢电阻

由④⑤求得有静差转速负反馈调速系统的机械特性方程:n= K0Ug Ce(1K)

R Ce(1K)

Ia

nof

nf

K0

KpKs

D nmax n m in

车床 20~120

龙门刨床 20~40

钻床 2~12

铣床 20~30

轧钢机 3~15

造纸机 10~20

进给机械 5~30000

3. 调速的平滑性

调速的平滑性:用两个相邻调速级的

转速差Δu来衡量的。在一定的调速范围

内,得到的稳定运行转速级数越多,

Δu

调速的平滑性就越高。

不能同时满足静差度S小,调速范围D大:

关,只取决于给

定量。有静差就

是被调量在稳态

9.2 晶闸管-电动机直流调速系统 一、单闭环直流调速系统

时与给定量存在 一定的差量

1、有静差转速负反馈调速系统

由被调量转速n的负反馈组成的比例控制系统,反馈电压

Uf的大小与转速n成比例,反馈电压Uf与给定电压Ug的极 性相反,ΔU= Ug- Uf;包括反馈电路、给定电路、放大器、

2、有静差转速负反馈调速系统的工作原理 ①假设反馈电压Uf不变,当增加给定电压Ug 时,U=Ug-Uf将增 加,放大器的输出电压Uk增加,Uk加在触发器上,电容充电快,

将减小控制角,整流电路的输出电压增加,电动机电枢电压Ud增 加,U=Ken+IaRa,转速n增加。当减小给定电压Ug时,转速n就下降。

过渡过程时间

3. 振荡次数 N

在过渡过程时间内,被调量n在其稳定 值上下摆动的次数。

如图所示是三种不同调速系统被调量从x1改变为x2时的变化情况。

系 超调

统

量

1

0

过渡过程 时间T

长

振荡次 数

无

性能 不好

2

大

长

多 不好

3

小

短

中

好

无静差是系统的

被调量在稳态时

等于系统的给定

量,偏差为零,

电动机的转速在

稳态时与负载无

电压大,电容充电快,达到峰点电 3、用机械特性对有静差转速负反馈调速系统进行分析 压时间短,控制角小,整流电压大

①偏差信号U=Ug-Uf ,Ug:给定电压,Uf:反馈电压。②反馈电压Uf n,:反馈系数

③放大器回路:U k

KpU=K( p Ug-Uf)=K( p Ug-n),Kp

:放大倍数

④整流电路:U d

改变电动机外加电枢电压调速时,低

速时的静差度S大于高速时的静差度S。 要求静差度S低,取低速时的静差度S

静态速降ΔnN=Δne

为调速时的静差度,

Dnmax nmax

nmax

nmaxS nmaxS

nmin

n02ne

n021nn02e

ne(1S)

nN(1S)

最高速度nmax和静态速降nN由电动机的额定转速和结构决定,

UBR BR

直流电动机:系 统的控制对象。

给定电位器: 调节Rg的位置可 以改变给定电压 Ug的大小 。

电位器:将测速发电机 的转速转换成电压信号Uf 与给定电压Ug进行比较。 Uf与转速成比例

测速发电机:与直流电动机 M同轴相连,即两者的速度相 同,测速发电机用来测量电动 机的速度,称检测元件;

电压大,电容充电快,达到峰点电 压时间短,控制角小,整流电压大

的作用,电动机转速n下降(n<n ),测速发电机的电压U 下降,反馈电压

N

BR

U f

下降到U/ f

.给定电压Ug并没有改变,偏差信号增加到U/

=U g

U/ f

,放大器输

出电压上升到Uk/,它使晶闸管整流器的控制角减小,整流电压上升到U/d,电

动机转速又回升到近似等于n ;负载减小时,过程与前面相反。 N

整流电路以及直流电动机组成。

放大器:将外加电 压Ug和反馈信号转换后 的电压Uf之差进行放大。

触发电路:将放大器放大后 整流电路:交流电 的电压信号Uk变为脉冲信号去 压变为直流电压, 控制整流电路的输出电压大小。输出电压大小由触

发电路输出脉冲信 号决定,整流电路 的输出电压为直流 电动机电枢的外加 电压;