2.12管道和空气加热器的蒸汽耗量计算

蒸汽锅炉计算蒸汽使用量方法

蒸汽锅炉计算蒸汽使用量方法蒸汽锅炉是工业生产中常用的设备,它能将水加热转化为蒸汽并传递给其他设备使用。

因此,我们需要了解如何计算蒸汽使用量,以便对蒸汽锅炉的运行进行控制和管理。

蒸汽使用量的含义蒸汽使用量指的是生产过程中所需的蒸汽量。

通常,蒸汽锅炉的输出量会超过实际消耗量,因此需要计算蒸汽使用量,以了解实际消耗量和节约蒸汽的可能性。

蒸汽使用量的计算蒸汽使用量的计算需要以下几个参数:1.设备的蒸汽耗量2.每个设备的使用时间3.设备开启的频率通过这些参数,可以计算出每个设备的消耗量和总消耗量,从而确定实际消耗量。

计算公式设备蒸汽使用量的计算公式为:设备蒸汽使用量=设备蒸汽耗量×设备使用时间×设备开启频率总蒸汽使用量的计算公式为:总蒸汽使用量=Σ设备蒸汽使用量其中,Σ表示总和。

示例假设某企业使用了三个设备,它们的蒸汽耗量分别为2T/h、3T/h和4T/h,使用时间分别为8h/d、6h/d和4h/d,开启频率分别为90%、80%和70%,那么每个设备的消耗量和总消耗量如下:1.设备1的消耗量为2T/h×8h/d×90%=14.4T/d2.设备2的消耗量为3T/h×6h/d×80%=14.4T/d3.设备3的消耗量为4T/h×4h/d×70%=11.2T/d4.总消耗量为14.4T/d+14.4T/d+11.2T/d=40T/d以上仅为简单示例,实际计算需要更加详细的数据和精细的分析。

总结通过计算蒸汽使用量,我们能够了解设备的实际消耗量,调整设备运行方案,降低能源消耗,提高生产效率。

因此,对于企业来说,计算蒸汽使用量是非常重要的工作。

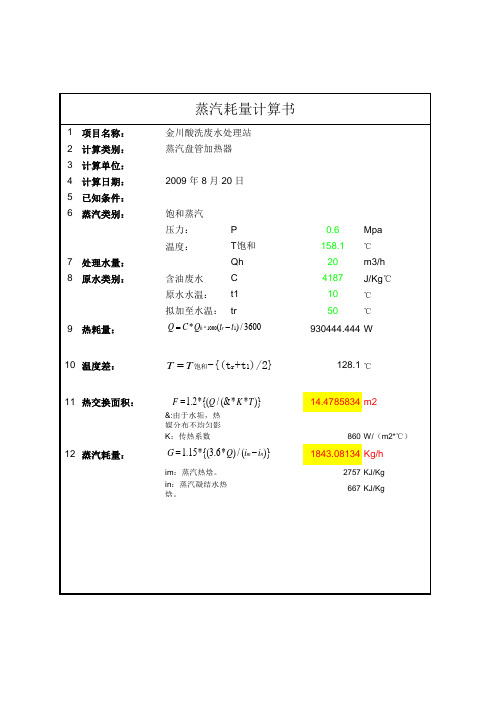

蒸汽耗量计算书

m3/h J/Kg℃

℃ ℃

拟加至水温: tr 9 热耗量: 热耗量:

Q = C * Qh * 1000(tr − t1) / 3600

930444.444 W

10 温度差: 温度差:

T = T 饱和-{(tr+t1)/2}

F = 1.2*{(Q / (&* K * T )}

蒸汽耗量计算书

1 项目名称: 项目名称: 2 计算类别: 计算类别: 3 计算单位: 计算单位: 4 计算日期: 计算日期: 5 已知条件: 已知条件: 6 蒸汽类别: 蒸汽类别: 饱和蒸汽 压力: 温度: 7 处理水量: 处理水量: 8 原水类别: 原水类别: 含油废水 原水水温: P T饱和 Qh C t1 0.6 158.1 20 4187 10 50 Mpa

K:传热系数

128.1 ℃

11 热交换面积: 热交换面积:

14.4785834 m2

&:由于水垢,热媒分布不均匀影响传热效率系数,0.7。 860 W/(m2*℃)

12 蒸汽耗量: 蒸汽耗量:

G = 1.15*{(3.6* Q) / (im − in)}

im:蒸汽热焓。 in:蒸汽凝结水热焓。

1843.08134 Kg/h

蒸汽耗量计算

= 592.22kW

压缩机功率:

(一)计算一:

入口状态下流量V1:

查表知:压缩因子Z接近

由公式:P1 V1/(T1Z)=PV/T

求得:V1=T1P

=9859.5÷3600×(0.43-0.26) ×1000000 ÷1000

=465.59kW

压缩机轴功率=压缩机功率/0.94

=465.59÷0.94

=323×0.1×30000×1÷[273×(0.26+0.1)]

=9859.5m3/h

压缩机功率:

因P2/P1=1.65,该气体可以用液体推导出来的柏努利方程,因循环机出入口管线均为DN400,进出口流速相等(气体温度变化忽略不计),故进出口流体动能不变;进出口管线高度相同,进出口流体位能相等;在忽略阻力损失情况下:

焓:(kJ/kg) 3158

蒸汽流量:(t/h) 13

压缩机 压缩机入口循环氢:

T1:(K) 3238

P1:(Mpa) 0.26

压缩机出口循环氢:

T2:(K) 338

P2:(Mpa) 0.43

循环氢流量V标:(Nm3/h) 30000

透平功率:7

透平功率=(透平入口蒸汽焓-透平出口蒸汽焓)×蒸汽用量

=495.31kW

蒸汽效率:

效率=压缩机轴功率÷透平功率

=495.31÷592.22

=83.6%:

已知:1、轴功率9000KW,汽轮机效率75%;2、汽轮机进汽参数9.8MPa(G)540℃,排气4.0MPa(G)400℃。

请教蒸汽消耗计算公式。若凝汽到0.01MPa(A)又该怎样计算?

蒸汽用量计算优秀课件

使用额定数据的注意点

• 设备的额定数据通常要大于实际所需要的值 • 应该尽可能知道所连接设备的负载 • 蒸 汽 压 力 为 设 备 的 设 计 压 力, 而 非 进 入 控 制 阀 的

压力

常用的设备

影响蒸汽用量的因素

如果知道:

• 被加热的空气体积

• 空气的温度升高

• 蒸汽压力

V3600tCp

Q 则蒸汽量可用公式计算: m

Hfg

其中: Qm V t Cp Hfg

= 蒸汽量 kg/h =被加热空气体积 m3/ 秒 =温升 ℃ =空气比热 1.3kJ/m3 ℃ =蒸汽潜热 kJ/kg

空气加热器组举例

一台容积为每 秒 种 3立方米空气的加热器组 空气温度从18℃加热至82℃ 蒸汽压力为7bar g

t

=被加热介质的温度升高

Hfg

=所使用蒸汽的蒸发潜热

h

=所需的加热时间

kg/hr

kg KJ/Kg .℃ ℃ KJ/Kg 小时

计算实例

有 一 容 积 式 热 水 换 热 器, 需 要 在 2 小 时 内 将20,000 kg 的 水 从10℃ 加 热 到60 ℃ , 所 使 用 的 蒸 汽 压 力 为2 bar g,

则:

m

= 18 x 16.1 + 91.5 x 14.9 + 90.7 = 1743.8 kg

t

= 199-8 = 191℃

Cp = 0.49 kJ/kg℃

Hfg = 1947 kJ/kg

h

=0.5 小 时

起动负荷举例

蒸汽量 = (44 x 3600)/2120 = 74.

蒸汽耗量计算

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

10 3蒸汽冷凝水要求

蒸汽和冷凝水系统手册

10.3.7

第10章 蒸汽分配

蒸汽主管和疏水

章节10.3

A

C

图10.3.13 Y型过滤器的剖面图

蒸汽从进口“A”进入过滤器,经过多孔的滤网“B”,然后从出口“C”流出。蒸汽和水可以很容易 地通过滤网,而杂质不能。阀帽“D”可拆卸下来,使得滤网能被抽取出来进行常规的清洗。排污阀也可 安装在阀帽“D”处以方便日常清洗工作。 但是如前所述,过滤器本身也可能是产生湿蒸汽的来源。为避免这样情况,过滤器应使滤网水平地安 装在蒸汽管道上。 过滤器和滤网将在第12.4章节中详尽讨论。

过滤器

安装新管道时,会经常在管道内发现铸件砂眼、包装、接头、金属屑、焊渣等碎片,甚至螺栓螺母都 残留在管道内。在老的管路内经常会有铁锈,在水质较硬的区域还容易沉淀碳酸盐水垢。有时水垢变得松 动,随流动的蒸汽沿着管道进入用汽设备。这将造成阀门无法正常的开启/关闭。同时由于抽丝现象 — 蒸 汽和水的混合物高速通过一个部分开启的阀门所引起的冲蚀作用 — 也会造成用汽设备的永久损坏。一旦 发生了抽丝现象,阀门将无法提供紧密的关闭,即使阀座上的杂质去除以后也是如此。 因此有必要在每个疏水阀、流量计、减压阀和调节阀之前安装与管道同径的过滤器。图10.3.13显示了 一个典型过滤器的剖面图。

蒸汽 流速 30 m/s

1:100下降坡度

蒸汽 流速 15 m/s

30~50 m

增加 度 1: 40下降坡

15 m

下降

相反坡度

汽水分离器

现代的快装锅炉相对于其体积来说具有很大的蒸发量,但处理负载快速变化的能力有限。此外,如同 在第3章锅炉房中的讲述那样,一些其它的因素,诸如: 不正确的化学给水处理以及/或者TDS控制 瞬时的峰值负载 炉水进入蒸汽主管,使蒸汽带水严重。此时可安装汽水分离器来排除蒸汽中的水分,其剖面如图 10.3.12所示。

蒸汽浪费能源计算说明书

一、湿蒸汽给用户带来的能源浪费分析公式如下:例如:管路口径为:DN125,0.4Mpa 饱和蒸汽,换热器热负荷为=2800KW (一)0.4Mpa 纯净的蒸汽的汽化潜热焓值为:2108KJ/KG计算所需蒸汽量公式为:Q=2800KW/2108KJ/KG=1.328KG/S(二)0.4Mpa 非纯净的蒸汽它的汽化潜热焓值为(国内常见为85%)2108KJ/KG*85%=1791.8KJ/KG套用以上的公式重新计算计算所需蒸汽量公式为:Q=2800KW/1791.8KJ/KG=1.562KG/S由上述计算可得出浪费蒸汽量为:1.562KG/S-1.328KG/S=0.2346KG/S浪费蒸汽量换算小时为:0.2346KG/S*3600=847.827KG/H换热器每天工作8小时,一年工作320天则可计算每年耗费蒸汽量如下:847.827KG/H*8*320D=2162759.322KG/Y现在外网蒸汽的是收费标准为150元人民币/吨浪费人民币为:150元人民币/吨*2162.759322T=32441.38983元人民币即每年如果按照现在的使用情况来计算大约需要浪费32441.38983元人民币。

如果加上湿蒸汽对阀门和管道的破坏而导致的维修费用每年大约在上万元的资金无形的浪费掉。

每台控制阀根据韩国JK的经验计算大约每年花费3500元的维修费用,每台换热器设备的维修费用为2500元,加上人工费用即每年需要花费在单套系统中维修保养上的费用大约在7000元人民币左右,如果系统的用汽设备居多,则需要花费的费用将更多。

如果加上一台DN125的蒸汽洁净站投入人民币为:33985元人民币投资回报期为:7.47个月二、生活用水换热站1人工控制温度与自动控制温度性能与能源利用计算比较:(一)人工控制温度:热水容易加热超温,能源浪费;经常使用截止阀调节温度会造成截止阀填料泄漏,若采用波纹管截止阀进行调节会导致波纹管的断裂,存在安全隐患。

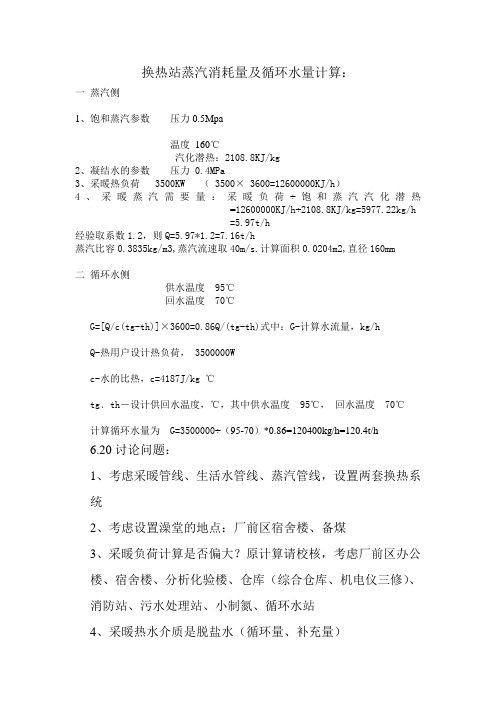

换热站蒸汽消耗和循环水量计算过程

换热站蒸汽消耗量及循环水量计算:

一蒸汽侧

1、饱和蒸汽参数压力0.5Mpa

温度160℃

汽化潜热:2108.8KJ/kg

2、凝结水的参数压力 0.4MPa

3、采暖热负荷 3500KW ( 3500× 3600=12600000KJ/h)

4、采暖蒸汽需要量:采暖负荷÷饱和蒸汽汽化潜热

=12600000KJ/h÷2108.8KJ/kg=5977.22kg/h

=5.97t/h

经验取系数1.2,则Q=5.97*1.2=7.16t/h

蒸汽比容0.3835kg/m3,蒸汽流速取40m/s.计算面积0.0204m2,直径160mm

二循环水侧

供水温度 95℃

回水温度 70℃

G=[Q/c(tg-th)]×3600=0.86Q/(tg-th)式中:G-计算水流量,kg/h

Q-热用户设计热负荷, 3500000W

c-水的比热,c=4187J/kg ℃

tg﹑th-设计供回水温度,℃,其中供水温度 95℃,回水温度 70℃计算循环水量为 G=3500000÷(95-70)*0.86=120400kg/h=120.4t/h

6.20讨论问题:

1、考虑采暖管线、生活水管线、蒸汽管线,设置两套换热系

统

2、考虑设置澡堂的地点:厂前区宿舍楼、备煤

3、采暖负荷计算是否偏大?原计算请校核,考虑厂前区办公

楼、宿舍楼、分析化验楼、仓库(综合仓库、机电仪三修)、消防站、污水处理站、小制氮、循环水站

4、采暖热水介质是脱盐水(循环量、补充量)

5、生活热水介质是原水(循环量)

6、生活热水考虑结垢问题,建议出口控制在50度内。

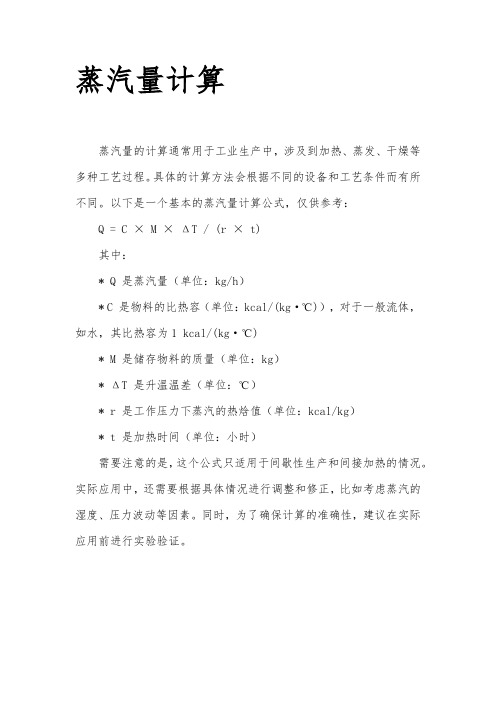

蒸汽量计算

蒸汽量计算

蒸汽量的计算通常用于工业生产中,涉及到加热、蒸发、干燥等多种工艺过程。

具体的计算方法会根据不同的设备和工艺条件而有所不同。

以下是一个基本的蒸汽量计算公式,仅供参考:

Q = C × M ×ΔT / (r × t)

其中:

* Q 是蒸汽量(单位:kg/h)

* C 是物料的比热容(单位:kcal/(kg·℃)),对于一般流体,如水,其比热容为1 kcal/(kg·℃)

* M 是储存物料的质量(单位:kg)

* ΔT 是升温温差(单位:℃)

* r 是工作压力下蒸汽的热焓值(单位:kcal/kg)

* t 是加热时间(单位:小时)

需要注意的是,这个公式只适用于间歇性生产和间接加热的情况。

实际应用中,还需要根据具体情况进行调整和修正,比如考虑蒸汽的湿度、压力波动等因素。

同时,为了确保计算的准确性,建议在实际应用前进行实验验证。

《蒸汽用量计算》课件

蒸汽流量(kg/h)= 时间(h)× 蒸汽质量流速(kg/s)×3600

该公式用于计算单位时间内通过管道的蒸汽质量,是评估蒸汽系统效率和性能的关键参数。

蒸汽流量计算公式

说明

蒸汽用量计算案例

总结词:工业蒸汽用量计算案例需要考虑生产工艺、设备效率和蒸汽用途等多个因素。

商业蒸汽用量计算案例需要考虑商业设施的类型、用途和规模。

说明

这两个公式用于将蒸汽的温度和压力转化为可测量的物理量,以便进行蒸汽用量的计算。

蒸汽温度计算公式

蒸汽温度(℃)= 压力(Pa)/1000×273+100

VS

蒸汽热量(kJ/kg)= 2100×蒸汽温度(℃)+ 蒸汽压力(Pa)/1000×273×2100

说明

该公式用于计算每千克蒸汽的热量,对于能源管理和节能减排具有重要意义。

蒸汽使用效率低下会导致能源浪费和成本增加,需要采取有效措施提高蒸汽使用效率。

总结词

为了提高蒸汽使用效率,可以采取以下措施:加强设备维护和检修,保证设备处于良好状态;优化蒸汽使用流程,合理安排用汽计划,避免用汽高峰期出现浪费;采用蒸汽回收技术,将余热回收再利用,提高能源利用效率。

详细描述

总结词

蒸汽使用成本高昂会增加企业运营成本,需要采取有效措施降低蒸汽使用成本。

总结词

家庭蒸汽用量计算需要考虑家庭设备的效率和能源质量。

详细描述

家庭设备的效率和能源质量也会影响蒸汽的用量和使用效果。例如,高效能的热水器可以减少热水的加热时间和能源消耗;而优质的能源可以提供更高品质的蒸汽,提高使用效果。因此,在选择家庭设备时需要考虑这些因素。

蒸汽用量计算中的问题与解决方案

蒸汽用量计算公式

供热蒸汽消耗量计算公式

供热蒸汽消耗量计算公式供热蒸汽消耗量的计算,这可是个有点复杂但又超级实用的话题。

咱们先来说说供热蒸汽消耗的原理哈。

想象一下,冬天的时候,咱们在屋子里暖洋洋的,那可都是蒸汽供热的功劳。

而要算出到底消耗了多少蒸汽,就得搞清楚一些关键的东西。

比如说,热负荷就是一个重要的概念。

热负荷就好像是一个“胃口”,它表示需要多少热量才能让咱们的房间或者整个建筑暖和起来。

这就跟咱们人吃饭一样,有的人饭量大,需要的热量多,建筑也有大小、保温好坏之分,所以热负荷也各不相同。

那怎么算这个热负荷呢?这就得考虑好多因素啦。

像室外的温度、建筑的围护结构(就是墙啊、窗户啊这些)的保温性能、室内要保持的温度等等。

我给您举个例子哈,我之前去一个老小区的锅炉房,那小区的房子年头可长了,墙都不怎么保温。

冬天最冷的时候,为了让屋子里能达到 18 摄氏度,那蒸汽可真是呼呼地往外跑,算下来热负荷大得吓人。

然后咱们再来说说蒸汽的性质。

蒸汽可是有压力和温度的,不同的压力和温度下,蒸汽所携带的热量也不一样。

这就好比同样是一杯水,热水和凉水能给人的温暖感觉可差得远呢。

接下来就是计算公式啦。

一般来说,供热蒸汽消耗量可以用下面这个公式:蒸汽消耗量 = 热负荷 / (蒸汽焓值 - 凝结水焓值)。

这里面的焓值您可能听着有点迷糊,其实您就把它理解成蒸汽和凝结水所含热量的一个指标就行。

比如说,有一个工厂的车间,面积挺大,需要保持 20 摄氏度的温度。

经过测量和计算,热负荷是 100 万大卡,蒸汽的压力是 1.0MPa,对应的蒸汽焓值是 2777.6kJ/kg,凝结水焓值是 419kJ/kg。

那咱们来算算,蒸汽消耗量 = 1000000 / (2777.6 - 419)≈ 435kg/h。

您看,这样就能算出来这个车间每小时大概需要消耗 435 千克的蒸汽。

不过,实际情况可没这么简单。

因为在供热过程中,还会有管道的散热损失啊,系统的泄漏啊等等。

这些因素都得考虑进去,不然算出来的结果可就不准啦。

教您怎样计算加热设备的蒸汽消耗量,公式拿走

教您怎样计算加热设备的蒸汽消耗量,公式拿走蒸汽管道、疏水阀、减压阀、控制阀、流量计、安全阀等阀门选型,都必须知道蒸汽流量!是选型的必备参数之一!知道了蒸汽流量,就知道冷凝水排量,可以进行疏水阀的选型;知道了流量,就可以计算出最大流量系数,即Kv值,就可以进行控制阀的选型;那么怎样计算加热设备的蒸汽耗量呢?备注:蒸汽的本质就是含有足够热量的气态的水。

当蒸汽加热产品时,释放热量,热量被产品吸收,因此产品得以升温;蒸汽释放热量后,迅速冷凝,这个过程中,其质量并没有变,只是能量发生了转移,所以理论上,消耗多少蒸汽,就会产生多少冷凝水,因此,我们只要知道设备的蒸汽消耗量,就等于知道了冷凝水的排量了。

一、确定设备蒸汽耗量的方法从上述说明我们知道,所有阀门选型,都需要知道流量,那我们怎么确定流量呢?一般确定工厂的蒸汽用量有三种方法:1、计算:利用传热相关公式来分析计算,因为传热的影响因素很多,可能有很多未知的变量,所以计算出来的结果不一定非常精确,不过这个计算精度对于大多数的应用来说已经足够了。

2、计量:使用流量计直接计量,但是这仅仅局限于已投入使用的设备。

3、额定热功率:根据设备厂商铭牌上的额定热功率,就可以很简单的转换计算出蒸汽耗量,不过这个只是理想状态的最大蒸汽耗量,与实际耗量还是有一定差距。

蒸汽流量(kg/h)=热负荷kw×3600/工作压力下的hfg二、设备蒸汽耗量的计算实际应用中,蒸汽主要有两大作用:(其他作用如灭火蒸汽,这里不讨论)用来加热物料,使物料升温;用来维持物料的温度,即保温。

下面我们讨论几种常用设备的蒸汽流量的计算问题。

1、对于流体储存式加热器的蒸汽耗量计算(kg/h)---间歇性生产,间接加热Q=CpMΔT/rt其中Cp---物料的比热容,一般流体,如水的比热容=1M—储存物料的质量(kg),ΔT--升温温差(℃ ),r—工作压力下蒸汽的热焓值(kcal/kg)t--加热时间(小时)。

【正式版】蒸汽用量计算PPT

4.5

40

5.2

50

6.7

80

11.2

100

14.9

150

24.5

每 对 法 兰 重 量( 包 括 螺 钉 螺 母)

BST’ E’

BST’ H’

1.25

2.84

1.59

2.95

1.93

3.06

2.49

4.54

2.95

4.99

4.08

7.03

6.35

12.00

9.53

16.10

16.80

31.30

蒸汽主管的起动负荷举例

蒸汽压力为7bar g

Hfg

=蒸汽潜热 kJ/kg

m 环

境蒸温汽度量为

=8=℃18,(x4蒸146.汽x压36力0104b)/a2r g1(2潜0热=为7149.477kkJ/gkg/,h

温

度

199℃)。

这 里:2086KJ/Kg 为5 bar g 蒸 汽 的 饱 和 潜 热

空 气空气加热器组的制造商给出了输出功率 KW

kg

蒸 汽 压 力 为 设 备 的 设 计 压 力, 而 非 进 入 控 制 阀 的 压 力

在 蒸 汽 的 用 热 设 备 上 通 常 会 标 有 额 定 功 率 X KW, 和 设 计 的 蒸 汽 压 力 Y bar g.

计算管道的口径

则 蒸 汽 用 量 为: 400 KJ/ 秒 = 0.

空气加热器组

蒸汽用量计算

蒸汽用量

• 正确的设计蒸汽系统的需要 • 计算管道的口径 • 确定控制阀和疏水阀的口径 • 保证最佳的设备使用效率

计量蒸汽用量

• 使用流量计 • 测量凝结水的重量来确定 •根据设备的额定数据计算 • 根据热交换公式计算

蒸汽用量计算优秀资料PPT

空气加热器组

如果知道:

• 被加热的空气体积

• 空气的温度升高

• 蒸汽压力

则蒸汽量可用公式计算:

Qm

V3600tCp Hf g

其中: Qm V t Cp Hfg

= 蒸汽量 kg/h =被加热空气体积 m3/ 秒 =温升 ℃ =空气比热 1.3kJ/m3 ℃ =蒸汽潜热 kJ/kg

空气加热器组举例

一台容积为每 秒 种 3立方米空气的加热器组 空气温度从18℃加热至82℃ 蒸汽压力为7bar g

蒸 汽 的 速 度、 压 力、 温 度 以 及 温 度 差

热空量气假计空定算气:加输Q热出=器组U功的x 率A制x造为( 商T24给-4出TK1了)W输,出功蒸率汽KW压力3.5bar g

钢 制 主 管, 长 91.

V

=被加热空气体积 m3/ 秒

正 设

确 备蒸的负汽设荷量计的

蒸变=汽化(4系对4统设x的备3需额60要定0值)/2的1影20响=

4.5

40

5.2

50

6.7

80

11.2

100

14.9

150

24.5

每 对 法 兰 重 量( 包 T’ H’

1.25

2.84

1.59

2.95

1.93

3.06

2.49

4.54

2.95

4.99

4.08

7.03

6.35

12.00

9.53

16.10

16.80

31.30

蒸汽主管的起动负荷举例

2086KJ/Kg 这 里:2086KJ/Kg 为5 bar g 蒸 汽 的 饱 和 潜 热

使用额定数据的注意点

• 设备的额定数据通常要大于实际所需要的值 • 应该尽可能知道所连接设备的负载 • 蒸 汽 压 力 为 设 备 的 设 计 压 力, 而 非 进 入 控 制 阀 的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通常蒸汽管道都进行保温,很显然如果法兰也进行保温效果会更好。如果管道是法兰连接的,每对法兰 的表面积大约等于同样口径的300mm管道的表面积。当换热面暴露在流动的空气中,换热量会增加,这种 条件下,需要乘以表2.12.5中的系数。如果采用的是鳍片管或波纹管,那需要使用制造商提供的数据。 在普通条件下,空气流速在4到5 m/s以下 (大约10 m/h) ,称为微风;在5~10 m/s (大约10~20 m/h) 称 为劲风。 风道内典型的空气速度在3 m/s,见表2.12.5:

蒸汽压力 15 bar g 50 mm 保温层 0.13 0.12 0.11 0.10 0.10 0.09 0.09 0.08 0.08 0.07 75mm 保温层 0.13 0.11 0.11 0.10 0.09 0.09 0.08 0.08 0.08 0.07 100 mm 保温层 0.11 0.10 0.09 0.08 0.08 0.08 0.07 0.07 0.07 0.06 0.10 0.09 0.08 0.08 0.08 0.07 0.06 0.06 0.06 0.05 0.08 0.07 0.07 0.06 0.06 0.06 0.05 0.05 0.05 0.04 0.12 0.11 0.10 0.09 0.09 0.08 0.08 0.07 0.07 0.07 0.11 0.10 0.09 0.08 0.08 0.07 0.07 0.07 0.06 0.06 0.12 0.11 0.10 0.10 0.09 0.08 0.08 0.07 0.07 0.07 20 bar g

2.12.4

蒸汽和冷凝水系统手册

第2章

蒸汽工程和传热

管道和空气加热器的蒸汽耗量计算 章节2.12

表2.12.5 环境的空气流动对管道表面辐射散热的影响

空气流速 (m/s) 0.00 0.50 1.00 1.50 2.00 2.50 3.00 4.00 6.00 8.00 10.00

散热因子 1.0 1.0 1.3 1.5 1.7 1.8 2.0 2.3 2.9 3.5 4.0

每对法兰重量 ANSI 150 1.8 2.2 2.4 3.0 4.0 6.0 8.0 11.0 16.0 26.0 ANSI 300 2 3 4 6 8 9 12 15 23 32

PN40 法兰 截止阀 4 5 6 8 11 14 19 26 44 88

蒸汽管道向环境散热后蒸汽会冷凝,冷凝率取决于以下因素: 蒸汽温度。 环境温度。 保温层的效率。 表2.12.4给出的是典型的未保温钢管在20℃的静止空气中的辐射散热。

控制器

汽水分离器 和疏水阀组

蒸汽 与管道口径 相同的截止阀

冷凝水

图2.12.1 旁路的自动暖管阀

如果暖管时间可以用10min而不是5min,那么初始的暖管蒸汽流量就可以减半,用20min暖管会进一 步减少暖管负荷。 把管网系统加热到工作温度需要的蒸汽流量是管道的质量、比热、温升、蒸汽的蒸发焓和暖管时间的 函数, 可以用公式2.12.1来表示:

管道口径 (mm) 15 20 25 32 40 50 65 80 100 150 第2部分 运行负荷

Sch.40管道 (kg / m) 1.3 1.7 2.5 3.4 4.1 5.4 8.6 11.3 16.1 28.2 PN40 1.7 2.3 2.6 4.0 5.0 6.0 9.0 11.0 16.0 28.0

第2章

蒸汽工程和传热

管道和空气加热器的蒸汽耗量计算 章节2.12

蒸汽和冷凝水系统手册

2.12.1

第2章

蒸汽工程和传热

管道和空气加热器的蒸汽耗量计算 章节2.12

管道和空气加热器的蒸汽耗量计算

蒸汽会在任何暴露在大气中的管道表面冷凝并释放出蒸发焓。某些情况下,如蒸汽主管上采用保温措 施以减少热传递。在另外一些情况下,如在空气加热器机组内,通常在管子外边采用鳍片来加强换热。但 是要非常精确地计算出蒸汽耗量通常是不可能的,同时也没有必要。本节例子中的计算对大部分工程应用 都具有一定的指导意义。 蒸汽主管 在任何系统中,蒸汽管道本身散热导致的蒸汽冷凝必须进行考虑。这种冷凝量一般在系统启动暖管时 达到最大,这个量通常用来选择合适的疏水阀来进行管道疏水。当管道正常运行时,同样会有一小部分稳 定的管道散热损失。这两部分可以分别参考“暖管负荷”和“运行负荷”。 暖管负荷 在启动阶段,需要一部分热量先把冷的管道加热到工作温度,为安全起见,暖管应缓慢进行,同时这 样做可以减少热应力和机械应力。这样有很多优点,如管道不容易泄漏、维护费用少,使用寿命长等。可 以使用如图2.12.1所示的布置,在主截断阀旁边并联一个小的阀门来进行暖管,这个阀门根据暖管时间长 短来选择不同的口径。大管道上选用自动的慢开阀可以提高安全性。 使用单个主截断阀也可以,但是,主截断阀可以通过管道的设计流量,这个流量对暖管负荷来说过 大,因此,启动时阀门开度很小。在主截断阀前安装汽水分离器可以保证通过的蒸汽更干燥,从而保护阀 门内件不被过早磨损。 蒸汽主管的暖管时间应尽可能长,这样可以尽可能减少管道机械应力,提高安全性,并减少启动负 荷。 控制器

蒸汽和冷凝水系统手册

2.12.3

第2章

蒸汽工程和传热

管道和空气加热器的蒸汽耗量计算 章节2.12

注: 冷凝水量用于选择适当的暖管控制阀 当选择蒸汽疏水阀时,考虑到暖管结束前蒸汽压力较低,此冷凝水量应再乘以2,然后再除以疏水阀的 数量得到每个疏水阀的需要排放量。

表 2.12.3 典型的钢管、法兰、螺栓以及截止阀的重量

注: 由于涉及到很多因素,因此很难得到准确的数据。在表2.12.5给出的因子表示的是表2.12.4中数据 需要乘的一个大概的数据。暴露于1m/s风速的环境中可以认为其无空气流动,这时的热损失基本上是常数。 通常,喷漆管辐射系数高,氧化管的辐射系数中等,抛光的不锈钢管辐射系数低。 通常条件下,使用的保温层的材料和厚度决定了散热损失的多少。对大多数实际应用来说,蒸汽管道 的保温会减少表2.12.4所示的辐射散热损失,此系数(f)如表2.12.6所示。需要注意的是这些系数只是常用 值,对特殊的计算来说,请参考保温层制造商的数据。 保温后的管道散热损失可由公式2.12.2得出:

ms =

式中: ms = 冷凝率 (kg /h);

3.6 Q Lf hfg

kg/h

公式2.12.2

Q = 从表2.12.4查取的辐射换热率 (W/m); L f = 包括法兰和接头在内的管道等效长度 (m); = 保温系数(从表2.12.6中查取);

hfg = 工作压力下的蒸发焓 (kJ / kg)。 注: 如果管道无保温则 f = 1.0 公式2.12.2中系数3.6确保计算结果的单位为kg/h。 计算等效长度 L: 每对法兰等效于0.3m的管道长度,每个截止阀等效于1.2m的管道长度,本例中总的等效长度(L)为: L = 100 + (9 x 0.3) + (1 x 1.2) L = 104 m 确定辐射换热量Q: 蒸汽14.0 bar g时温度为198℃,环境温度为20℃,温差为178℃。 从表2.12.4查到:100mm管道的散热损失1374 W/m。 确定保温系数f: 100mm管道保温层厚度为75mm,在14 bar g压力下保温系数近似为0.07。 14 bar g下的hfg = 1947 kJ/kg 3.6×1374 W/m×104m×0.07 kg 1947 kJ/kg ms = 18.5 kg/h ms =

2.12.2

蒸汽和冷凝水系统手册

第2章

蒸汽工程和传热

管道和空气加热器的蒸汽耗量计算 章节2.12

ms = 式中: ms W Ts cp hfg t = 蒸汽的平均冷凝率 (kg / h);

60 W (Ts-Tamb) cp kg/h hfgt

公式2.12.1

= 管道与法兰以及接头的总重量 (kg); = 蒸汽温度 (℃); = 管道材质的比热 (kJ/(kg·℃)); = 工作压力下的蒸发焓 (kJ/kg); = 暖管时间 (min)。

100 m的口径为100 mm的碳钢蒸汽主管,有9对PN40的法兰接头和一个隔断阀。钢的比热cp = 0.49 kJ/(kg·℃)启动时的环境温度为20℃,蒸汽压力14.0 bar g,查蒸汽表得出温度为198℃ (见表2.12.2)。

表2.12.2 节选自蒸汽表

饱和 压力 (bar g) 14 计算: 第1部分 暖管时间为30min的暧管蒸汽负荷。 第2部分 保温层厚度为75mm的运行负荷。 第1部分 计算暖管负荷 ms = 温度 (℃) 198 水 hf 845

表2.12.4 未保温钢管暴露在20℃的空气中的辐射散热量 (W/m)

蒸汽和 空气的温度差 (℃) 50 60 70 80 100 120 140 160 180 200 220 15 56 69 84 100 135 173 216 263 313 368 427 20 68 85 102 122 164 210 262 319 381 448 520 25 82 102 124 148 199 256 319 389 464 546 634 32 100 125 152 180 243 313 391 476 569 670 778

Tamb = 环境温度 (℃);

注: 公式中常数60,并且时间用分钟得到的蒸汽流量为 kg/h。

表2.12.1 典型金属管道的比热

管道材质 铜 碳钢 铬钢 AISI 302 不锈钢 AISI 304 不锈钢 AISI 316 不锈钢 AISI 347 不锈钢 例2.12.1 蒸汽管道的热损失

300℃时的比热(kJ/(kg·℃)) 0.385 0.490 0.443 0.480 0.477 0.468 0.480

焓(能量) (kJ /kg) 蒸发 hfg 1 947 蒸汽 hg 2 792 比容 (m3/kg) 0.132

60 W (Ts-Tamb) cp kg/h 中找到不同的蒸汽主管材料的质量 100 mm主管 = 16.1 kg/m 100 mm 的PN40的法兰 = 16.0 kg/ 对 100 mm 截止阀 = 44.0 kg 因此: W = (100 x 16.1) + (9 x 16) + (1 x 44) = 1 798 kg 所以,平均暖管负荷: ms = 60×1789 kg×(198℃-20℃)×0.49 kJ/(kg·℃) kg/h 1947 kJ/kg×30min = 161 kg/h