扭簧设计

扭簧设计实例

扭簧设计实例扭簧是一种常见的弹簧类型,具有扭转变形能力。

它广泛应用于各种机械设备和工业产品中,用于提供弹性支撑和回复力。

下面将介绍一个扭簧的设计实例,展示扭簧设计的过程和注意事项。

1. 设计需求分析在进行扭簧设计之前,首先需要进行设计需求分析。

这个设计实例中,假设我们需要设计一种用于汽车座椅的扭簧。

这个扭簧需要能够提供足够的弹性支撑力,以确保乘坐舒适,并且具有足够的耐久性和稳定性。

2. 材料选择选择合适的材料是扭簧设计的重要步骤之一。

对于汽车座椅扭簧来说,常见的材料选择包括钢丝和钢带。

钢丝具有高强度和耐久性,适用于承受较大负荷的情况。

而钢带则更适合需要较大变形范围和弹性的情况。

3. 计算弹簧参数在设计扭簧之前,需要计算弹簧的参数。

这些参数包括弹簧的刚度、自由长度、扭转角度等。

通过计算这些参数,可以确保设计出满足需求的扭簧。

4. 扭簧的几何形状扭簧的几何形状对其性能有着重要影响。

在这个设计实例中,我们可以选择一种常见的扭簧形状,如圆柱形。

通过选择合适的弹簧直径、线径和螺距,可以满足设计要求。

5. 弹簧的预压和预扭预压和预扭是扭簧设计中的重要步骤。

预压是指在安装扭簧时,给予其一定的压缩力,使其在工作时能够保持一定的压缩状态。

预扭是指在安装扭簧时,给予其一定的扭转角度,使其在工作时能够有足够的弹性支撑力。

通过合理的预压和预扭设计,可以确保扭簧在工作时具有稳定的性能。

6. 弹簧的制造和检测完成扭簧设计之后,需要进行制造和检测。

制造过程中需要选择合适的加工工艺和设备,确保扭簧的精度和质量。

检测过程中需要使用合适的检测设备和方法,对扭簧进行强度、刚度和变形等性能的测试。

7. 扭簧的应用和优化设计完成的扭簧可以应用于汽车座椅中。

在实际使用过程中,可以进行优化和改进,以提高扭簧的性能和寿命。

例如,可以通过调整扭簧的材料、几何形状和预压预扭等参数,来满足不同座椅的需求。

总结:以上是一个扭簧设计实例的介绍。

通过对扭簧的设计需求分析、材料选择、参数计算、几何形状设计、预压预扭设计、制造和检测等步骤的介绍,可以对扭簧设计的过程有一个清晰的了解。

扭簧设计文档

扭簧设计1. 简介扭簧是一种常见的机械弹性元件,广泛应用于各种机械装置中。

它具有弹性变形能力,能够承受旋转或回转运动时的扭矩,常用于提供力矩或恢复力的作用。

本文将介绍扭簧的设计原理、计算方法和注意事项。

2. 设计原理扭簧的设计需要考虑以下几个关键因素:2.1 材料选择扭簧通常使用优质的弹簧钢材料,如65MN、60SI2MN等。

这些材料具有良好的弹性和硬度,能够确保扭簧的稳定性和耐久性。

2.2 弹性系数扭簧的弹性系数是一项重要的设计参数,用于描述扭簧的刚度。

弹性系数决定了扭簧所能承受的最大扭力和变形程度。

在设计过程中,需要合理选择弹性系数,使得扭簧在工作条件下能够满足所需的扭矩和回弹力。

2.3 螺旋方向扭簧的螺旋方向分为左旋和右旋,具体选择取决于应用需求。

在实际应用中,需要根据装置的运动方式和力矩要求来确定扭簧的螺旋方向,以确保扭簧可以提供所需的扭矩和回弹力。

3. 计算方法扭簧的设计计算需要考虑以下几个方面:3.1 扭矩计算根据应用需求和工作条件,可以通过扭矩计算公式来确定扭簧的设计参数。

一般情况下,扭矩计算公式为:T = K * φ * G式中,T表示扭矩,K表示弹簧的弹性系数,φ表示扭簧的角度变形,G表示扭簧的几何形状参数。

3.2 变形计算扭簧的变形计算需要考虑弹簧材料的弹性模量和几何参数。

一般情况下,变形计算公式为:φ = (T * L) / (G * d^4)式中,φ表示扭簧的角度变形,T表示扭矩,L表示扭簧的长度,G表示扭簧的剪切模量,d表示扭簧的直径。

3.3 弹性系数计算扭簧的弹性系数计算需要考虑弹簧材料的切变模量和几何参数。

一般情况下,弹性系数计算公式为:K = (G * d^4) / (8 * D^3 * n)式中,K表示弹性系数,G表示扭簧的剪切模量,d表示扭簧的直径,D表示扭簧的平均直径,n表示扭簧的总匝数。

4. 注意事项在扭簧设计过程中,需要注意以下几点:•根据应用需求选择合适的弹簧钢材料,确保扭簧的强度和耐久性;•合理选择扭簧的弹性系数,以满足所需的扭矩和回弹力;•在设计过程中考虑扭簧的螺旋方向,以适应装置的运动方式和力矩要求;•使用合适的计算方法,准确计算扭簧的扭矩、变形和弹性系数;•定期检查和维护扭簧,确保其正常工作。

扭簧catia参数设计

扭簧catia参数设计摘要:一、扭簧catia 参数设计简介1.扭簧的定义和作用2.catia 软件在参数设计中的应用二、扭簧catia 参数设计步骤1.打开catia 软件2.创建新的参数化模型3.添加扭簧特征4.定义扭簧参数5.调整扭簧形状和大小6.分析扭簧性能三、扭簧catia 参数设计技巧1.利用约束条件提高参数调整效率2.使用公式和表达式控制参数关系3.利用catia 的可视化工具调整参数四、扭簧catia 参数设计在工程中的应用1.汽车行业2.航空航天领域3.工业制造正文:扭簧catia 参数设计是一种利用catia 软件进行扭簧设计和优化的高效方法。

在catia 中,用户可以利用参数化建模技术,根据需求快速调整扭簧的形状和性能。

首先,我们需要了解扭簧的定义和作用。

扭簧是一种具有扭转弹性的零件,可以承受和传递扭矩。

在各种工程领域中,扭簧被广泛应用于汽车、航空航天和工业制造等行业。

catia 软件作为一款强大的三维设计软件,可以方便地实现扭簧的参数设计。

接下来,我们将介绍扭簧catia 参数设计的具体步骤。

首先,打开catia 软件,创建一个新的参数化模型。

然后,在模型中添加扭簧特征,定义扭簧的形状和大小。

接下来,定义扭簧的参数,例如直径、长度、扭转角度等。

在catia 中,用户可以利用约束条件、公式和表达式来控制参数之间的关系,提高参数调整的效率。

此外,catia 还提供了丰富的可视化工具,方便用户直观地调整参数,优化扭簧性能。

在实际应用中,扭簧catia 参数设计可以帮助工程师快速地完成设计任务,提高工作效率。

在汽车行业,扭簧参数设计可以用于优化汽车悬挂系统、发动机等部件;在航空航天领域,扭簧参数设计可以用于飞机发动机、导弹等部件的设计;在工业制造领域,扭簧参数设计可以用于各种机械设备的零部件设计。

总之,扭簧catia 参数设计是一种高效、灵活的设计方法,可以帮助工程师在各种工程领域中实现扭簧的快速设计和优化。

弹簧设计计算公式

線徑 0.25 內徑(mm) 總圈數(N) 5 28 力臂長 2 扭轉角度 150 扭轉後內徑 4.93 最小測力蕊棒選用 4.19

扭簧力度計算(黃色位按要求填寫,其它與以上內容匹配)

彈性模量E 19000 總圈數 28 彈簧中徑 彈力係數(kg) 5.25 0.0079 0.0001 工作角度 150 150 扭矩 0.02 0.02 力臂長 2 2

彈簧單重計算(黃色位按要求填寫)

線徑 0.8 總圈數 12 彈簧中徑 8.2 其它總長 0 材料密度 7.9Βιβλιοθήκη 最大測力蕊棒選用 4.43

以上內容匹配) 力度g 10.33 10.33 牛顿N 0.1012 0.1012

扭簧力度計算

扭簧的彈力系數*弧度/力臂=力度

扭簧的彈力系數*角度/力臂=力度

力度g 345.60 499.20

牛顿N 3.3869 4.8922

拉壓簧力度計算

d 4G k 8D 3 Na

力度g 25.96 129.79

牛顿N 0.2544 1.2719

單重g 1.2276

ID:簧圈內徑 N:圈數 a:角度

拉壓簧力度計算(黃色位按要求填寫)

剪變模量G 7000 線徑 0.4 有效圈數 7 彈簧中徑 5 彈力系數(kg) 0.0256 壓下長度 13.5 19.5

塔形簧力度計算(黃色位按要求填寫)

剪變模量G 8000 線徑 1 有效圈數 5 大中徑 20 小中徑 19.5 彈力系數(kg) 0.0260 壓下長度 1 5

扭簧自由角度

扭簧的自由角度通常是指在无负载的情况下,扭簧两臂之间的夹角。

这个角度的大小取决于弹簧的直径、线径、材料和工艺等因素,一般在10度至360度之间。

具体来说,扭簧的自由角度可以通过工程设计算法或基于穷举法的方法来计算。

工程设计算法首先根据对扭簧工作次数要求选定扭簧的类别及材料,然后初选钢丝直径及旋绕比,计算初选扭簧参数对应的许用弯曲应力及曲度系数,从而得到钢丝直径标准值及实际许用弯曲应力。

如果实际许用弯曲应力大于初选材料弯曲应力,则该直径为可行直径,否则重复上述步骤。

此外,扭簧的自由角度也可以通过弹簧计算公式来计算。

这个公式考虑了弹簧的弹性模量、线径、线径、线径等因素,可以用来计算弹簧的力度。

在实际应用中,扭簧的自由角度的选择对于确保弹簧的稳定性和寿命非常重要。

因此,在进行弹簧设计时,应充分考虑各种因素,合理选择自由角度,以满足实际需求。

如需获取更多关于扭簧自由角度的信息,建议查阅机械设计领域的专业书籍或咨询相关领域的专家。

行李箱扭簧设计计算方法

众泰控股集团有限公司企业标准Q/CS发布Q/CS 05.010-2013行李箱扭簧设计计算方法2013-02-28实施2013-02-25发布Q/CS 05.010-2013前言本标准由众泰汽车工程研究院车身部提出。

本标准由众泰汽车工程研究院车身部归口管理。

本标准由众泰汽车工程研究院车身部负责起草。

本标准主要起草人:綦法富。

行李箱扭簧设计计算方法1 范围本标准规定了行李箱扭簧的技术要求、试验方法和计算方法。

本标准适用于三厢车鹅颈式(弓形)铰链所配用的行李箱扭簧产品。

2 引用标准下列文件中对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1-2009金属材料洛氏硬度试验第1部分:试验方法GB/T 1222-2007 弹簧钢GB/T 1805-2001 弹簧术语GB/T 18983-2003 油淬火回火弹簧钢丝Q/ZTB 06.002-2012 乘用车零部件防腐技术要求Q/ZTB 07.025-2012 禁用和限用物质规范3术语和定义3.1 行李箱扭簧作为平衡铰链的弹性元件之一,占有有效空间小,易于安装,是一种较好的结构型式。

其工作原理是通过扭转产生弹性变形输出力矩。

3.2 鹅颈式(弓形)铰链鹅颈式(弓形)铰链是使用弹性元件,可以在行李箱盖开启或关闭过程中平衡行李箱盖重力矩的铰链结构,因其形状类似于鹅颈而得名。

该铰链形式结构简单、制造工艺容易、有足够强度、可靠耐久及成本较低等优点,目前在中低档三厢车型中广泛应用。

3.3 剪切弹性模量(G)材料的力学性能指标之一,是材料在纯剪切应力状态下,应力低于比例极限时切应力与切应变的比值。

它代表着材料抵抗切应变的能力,模量大,则表示材料的刚性强。

目前几种常用的扭簧材料剪切弹性模量见表1所示。

表1 扭簧材料的剪切弹性模量3.4 行李箱盖重力矩行李箱盖重力臂是随行李箱盖开启角度的变化而变化。

汽车扭簧扭力公差设计参照标准

汽车扭簧扭力公差设计参照标准

汽车扭簧扭力公差设计通常参照以下标准:

1. ISO 2088: 这是国际标准化组织(ISO)发布的标准,涉及弹簧的一般要求和试验方法。

其中包括了关于扭簧扭力公差的设计指南。

2. SAE J543: 这是美国汽车工程师学会(SAE)发布的标准,用于弹簧的设计原则和测试要求。

该标准提供了有关扭簧的公差范围和设计建议。

3. DIN 2095: 这是德国标准化协会(DIN)发布的标准,涵盖了扭簧的规格和试验方法。

其中包括了有关扭簧扭力公差的指导。

这些标准提供了关于扭簧扭力公差的设计参考值,以确保扭簧在使用中的性能和可靠性符合要求。

请注意,具体的设计参考值可能因不同应用和制造商而有所不同,因此最好根据相关标准和制造商的要求进行具体设计。

扭簧设计计算范文

扭簧设计计算范文第一步:确定应力和变形在扭簧设计中,首先需要确定扭簧所需要承受的应力和变形。

应力是指扭簧在受力时所承受的力。

变形是指扭簧在受力时所发生的弯曲程度。

这两个参数都是根据具体的应用和需求来确定的。

第二步:确定扭簧材料扭簧的材料选择对于扭簧的设计至关重要。

一般来说,扭簧通常采用高强度的弹簧钢或不锈钢。

根据扭簧所需要的弹性模量、屈服强度和延伸率等参数来选择合适的材料。

第三步:计算扭簧的参数在确定了应力和变形以及材料之后,需要计算扭簧的具体参数。

主要包括弹簧常数、扭矩、螺旋角、扭转角等。

这些参数的计算需要使用相关的数学公式和物理原理。

第四步:确定扭簧的尺寸根据扭簧的参数,确定扭簧的具体尺寸。

包括弹簧直径、圈数、绕制直径等。

在确定尺寸时,需要考虑到扭簧的受力情况,合理地安排扭簧的空间,以保证扭簧能够正常工作。

第五步:进行强度校验通过计算和确定尺寸之后,需要对扭簧进行强度校验。

主要是对扭簧的材料强度和设计参数进行评估,确保扭簧在受力的情况下不会发生断裂或损坏。

第六步:确定扭簧的工艺参数根据扭簧的设计和需求,确定扭簧的工艺参数。

这包括绕制工艺、热处理工艺和表面处理工艺等。

根据不同的工艺要求,选择合适的工艺参数,并进行相应的加工和处理。

第七步:进行性能测试完成扭簧的设计和加工之后,需要进行性能测试。

主要是对扭簧进行强度和变形的测试,以确保扭簧能够满足设计和使用要求。

总结:扭簧设计计算是一项复杂的工作,需要考虑到多个参数和因素。

通过合理地确定应力和变形、选择合适的材料、计算扭簧的参数和尺寸、进行强度校验、确定工艺参数以及进行性能测试,可以设计出性能优良、质量可靠的扭簧产品。

扭簧设计计算范文

扭簧设计计算范文扭簧是一种常见的弹性元件,适用于许多机械设备和装置,用于提供扭矩和旋转力。

在设计扭簧时,我们需要考虑几个关键因素,包括应力、变形、传动比、扭转角度和扭转刚度等方面。

下面将详细介绍扭簧的设计计算。

1.确定扭簧的使用要求:在设计扭簧之前,首先需要明确扭簧的使用要求,包括扭矩、转速、工作时间等。

这些参数将直接影响到扭簧的设计和选择。

2.计算扭簧所受的最大应力:根据扭簧所需的扭矩和材料的弹性模量,可以计算出扭簧所受的最大应力。

常用的计算公式为:τ=(K・T)/(π・D^3)其中,τ为扭簧的最大剪应力,K为扭簧常数,T为扭矩,D为扭簧的直径。

3.计算扭簧的变形量:扭簧在受到外力作用时会发生变形,需要计算出其变形量。

一般来说,扭簧的变形量与其长度、材料的弹性模量和断面系数有关。

计算变形量的常用公式为:δ=(K・T)/(π・D^4/32・G・L)其中,δ为扭簧的变形量,K为扭簧常数,T为扭矩,D为扭簧的直径,G为材料的剪切模量,L为扭簧的长度。

4.根据传动比计算扭簧的目标扭转角度:传动比是扭簧应用中的关键参数,用于确定扭簧所需的扭转角度。

传动比定义为输出转矩与输入转矩之间的比值。

根据传动比,可以计算出扭簧所需的目标扭转角度:φ=φ1+φ2其中,φ为目标扭转角度,φ1为输入转矩所对应的扭转角度,φ2为输出转矩所对应的扭转角度。

5.计算扭簧的扭转刚度:扭簧的扭转刚度反映了其对扭转作用力的抵抗能力。

扭簧的扭转刚度与其几何形状和材料的选择有关。

计算扭簧的扭转刚度常用公式为:k=(G・D^4)/(8・N・R^3)其中,k为扭簧的扭转刚度,G为材料的剪切模量,D为扭簧的直径,N为扭簧的总圈数,R为扭簧的平均半径。

6.校核扭簧的设计参数:根据设计计算的结果,需要对扭簧的设计参数进行校核,确保其满足使用要求和安全性。

校核的内容包括应力、变形、扭转角度和扭转刚度等方面。

在扭簧设计的过程中,除了上述的几个基本计算,还需要考虑其他因素,如扭簧的材料选择、加工工艺、疲劳寿命等。

扭簧弹簧的设计和计算

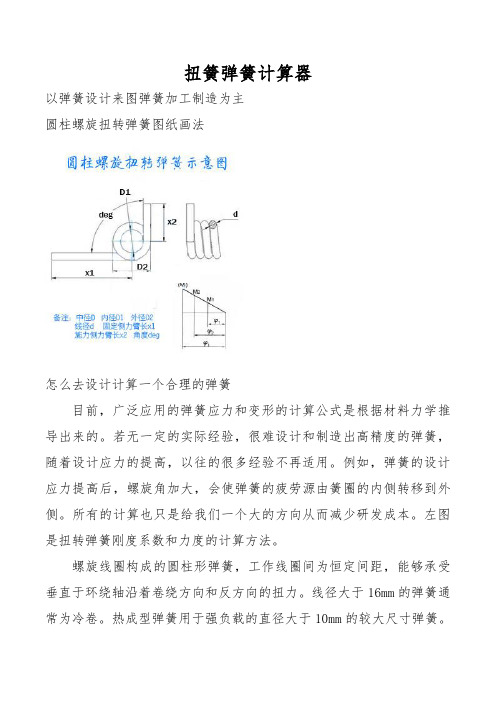

扭簧弹簧计算器以弹簧设计来图弹簧加工制造为主圆柱螺旋扭转弹簧图纸画法怎么去设计计算一个合理的弹簧目前,广泛应用的弹簧应力和变形的计算公式是根据材料力学推导出来的。

若无一定的实际经验,很难设计和制造出高精度的弹簧,随着设计应力的提高,以往的很多经验不再适用。

例如,弹簧的设计应力提高后,螺旋角加大,会使弹簧的疲劳源由簧圈的内侧转移到外侧。

所有的计算也只是给我们一个大的方向从而减少研发成本。

左图是扭转弹簧刚度系数和力度的计算方法。

螺旋线圈构成的圆柱形弹簧,工作线圈间为恒定间距,能够承受垂直于环绕轴沿着卷绕方向和反方向的扭力。

线径大于16mm的弹簧通常为冷卷。

热成型弹簧用于强负载的直径大于10mm的较大尺寸弹簧。

备注:该计算设计用于线圈卷绕方向的扭转负载,不计入弹簧内部或外部导向零件的支撑效果。

也不计入出现的摩擦效果。

线圈之间的可能的摩擦也不计入在内。

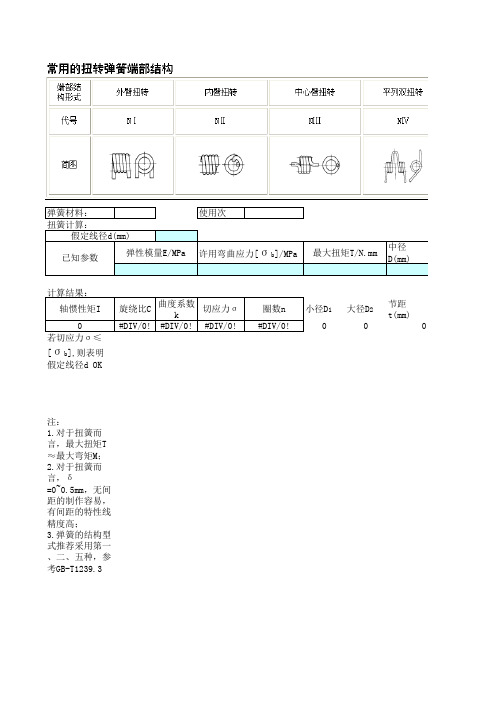

扭簧的常见形式··外臂扭转弹簧···内臂扭转弹簧···中心臂扭转弹簧···平列双扭弹簧·弹簧力度设计扭簧按两种基本设计制造:紧和松(线圈间隙)。

如果是静态负载,紧凑的线圈为推荐选项。

但是,工作线圈之间出现摩擦,这将导致弹簧寿命减少。

另外,线圈的过于接近的间隙阻止弹簧完美喷丸。

由于弹簧端部的节构形状,弹簧与导杆的摩擦等均影响弹簧的特性,所以无特殊需要时,不规定特性要求。

如规定弹簧的特性要求时,应采用簧圈间有间隙的弹簧,用指定扭转变形角时的扭力进行考核。

扭转弹簧的类型如上图,前三类为普通形式扭转弹簧,第4种为平列式双扭转弹簧。

平列双扭转弹簧,是用一根弹簧材料在同一芯轴上,向相反方向缠绕所得的两个圈数相同的弹簧。

其中每一个弹簧的扭转度,相当于以此两个弹簧的总长作为一单个弹簧使用时的2倍。

平列双扭弹簧的刚度为其单个弹簧的4倍,变形量则为单个弹簧的1/4.因此,这种平列双扭转弹簧效率高。

扭簧设计

旋绕比C 曲度系数k 切应力σ #DIV/0! #DIV/0! #DIV/0!

圈数n #DIV/0!

小径D1 0

大径D2 0

节距t(mm) 0

若切应力σ ≤[σ b],则表明假定线径d OK

注: 1.对于扭簧而言,最大扭矩T≈最大弯矩M; 2.对于扭簧而言,δ =0~0.5mm,无间距的制作容易,有间距的特性线精度高; 3.弹簧的结构型式推荐采用第一、二、五种,参考GB-T1239.3

假定线径dmm弹性模量empa许用弯曲应力bmpa最大扭矩tnmm中径dmm最大转角弹簧间隙mm轴惯性矩i旋绕比c曲度系数k切应力小径d1大径d2节距tmm若切应力b则表明假定线径dok1

弹簧材料: 扭簧计算: 假定线径d(mm) 弹性模量E/MPa 已知参数 计算结果: 轴惯性矩I 0

使用次数:

许用弯曲应力[σ b]/MPa

最大转角(°)

弹簧间隙δ (mm)

节距t(mm)

扭转弹簧设计

扭转弹簧设计扭转弹簧是一种常见的机械元件,广泛应用于各种领域的工业设备和家用电器中。

它具有良好的弹性和扭转特性,能够有效地储存和释放能量,使得机械设备具有更好的运动性能和稳定性。

我们来了解一下扭转弹簧的基本结构和工作原理。

扭转弹簧通常由圆形或方形的金属线材制成,其形状可以是圆柱形、锥形、螺旋形等。

它的两端通常固定在设备的固定部位,中间部分用于储存和释放扭转能量。

当外力作用在扭转弹簧上时,它会发生形变,储存弹性势能。

当外力消失时,弹簧会恢复原状,释放储存的能量。

扭转弹簧的设计需要考虑多个因素,包括工作条件、载荷要求、工作寿命等。

首先是工作条件,包括工作温度、工作速度、工作环境等。

这些因素会对扭转弹簧的材料选择、尺寸设计和表面处理等方面产生影响。

例如,在高温环境下工作的扭转弹簧需要选择耐高温的材料,并采取合适的表面处理措施以防止氧化和腐蚀。

其次是载荷要求,即扭转弹簧需要承受的力矩和扭转角度。

根据不同的应用需求,扭转弹簧可以设计成具有不同刚度和弹性系数的型号。

对于承受较大载荷的扭转弹簧,通常需要采用更粗的材料和更紧密的螺旋结构,以确保其强度和刚度。

工作寿命也是扭转弹簧设计中需要考虑的重要因素之一。

扭转弹簧在长时间的工作过程中会不可避免地发生疲劳失效,因此需要根据实际应用需求选择合适的材料和工艺,以延长其使用寿命。

常用的方法包括表面处理、材料优化和结构优化等。

在扭转弹簧的设计过程中,还需要考虑到其他因素,如安装和拆卸的方便性、成本和生产效率等。

通过合理的设计和优化,可以提高扭转弹簧的性能和可靠性,降低故障率和维护成本。

扭转弹簧作为一种重要的机械元件,在工业和家用领域中发挥着重要作用。

通过合理的设计和优化,可以使扭转弹簧具有更好的弹性和扭转特性,提高机械设备的运动性能和稳定性。

在未来的发展中,随着材料科学和制造技术的进步,扭转弹簧的设计将会更加精确和高效,为各个行业的发展提供更好的支持。

扭力弹簧设计

扭力弹簧设计一、前言扭力弹簧是一种能够承受扭转力的弹簧,广泛应用于机械、汽车、电子等领域。

在设计扭力弹簧时,需要考虑到多种因素,如材料选择、线径计算、圈数确定等。

本文将从这些方面详细介绍扭力弹簧的设计。

二、材料选择1. 材料种类常见的扭力弹簧材料有以下几种:(1)普通碳素钢:具有较好的机械性能和成本优势,适用于大部分场合。

(2)合金钢:具有更高的强度和耐腐蚀性能,适用于高负荷或特殊环境下的使用。

(3)不锈钢:具有良好的耐腐蚀性能和美观度,在潮湿或酸碱环境下使用较为合适。

2. 材料特性在选择材料时,需要考虑到以下几个方面:(1)弹性模量:表示单位应变下单位体积内储存或释放的能量大小,影响弹簧回复速度和形变程度。

(2)屈服极限:表示材料开始塑性变形的应力大小,影响弹簧的负荷能力。

(3)疲劳极限:表示材料在循环载荷下能承受的最大应力,影响弹簧的使用寿命。

(4)导热系数:表示材料传递热量的能力,影响弹簧在高温环境下的稳定性。

三、线径计算1. 线径公式扭力弹簧线径计算公式为:D = (16Tn / πG)^1/3其中,D表示线径,Tn表示扭转力矩,G表示剪切模量。

2. 线径误差线径误差对于扭力弹簧的负荷能力和使用寿命都有一定影响。

一般来说,线径误差应控制在±0.05mm以内。

3. 线材选择扭力弹簧线材选择时需要考虑到以下几个方面:(1)直径精度:直径精度越高,线材加工后的误差越小。

(2)表面光洁度:表面光洁度越高,线材加工后表面质量越好。

(3)硬度:硬度适中的线材加工性能较好,而过硬或过软的线材则容易产生变形。

四、圈数确定1. 圈数公式扭力弹簧的圈数计算公式为:n = (8L / πD)^2 * (GJ / Tn)其中,n表示圈数,L表示弹簧长度,D表示线径,G表示剪切模量,J表示极惯性矩,Tn表示扭转力矩。

2. 圈数误差圈数误差对于扭力弹簧的负荷能力和使用寿命都有一定影响。

一般来说,圈数误差应控制在±1%以内。

扭簧结构设计

扭簧结构设计扭簧是一种弹簧,通常用于机械和工业应用中,它的作用是产生反弹力,因此比如汽车悬挂系统就需要使用扭簧以保证行车稳定。

由于扭簧的形状和工作方式都具有一定的独特性,因此设计和制造扭簧需要考虑许多因素。

以下是扭簧结构设计的一些重要因素。

1.材料选择扭簧通常使用高碳钢材料,它是一种适合扭动应力的材料。

高碳钢材料的强度和韧性可以保证扭簧的耐久性和抗腐蚀性能。

当然,根据使用环境不同,扭簧的材料选择也会不同。

例如,如果扭簧用于高温环境中,则需要选择耐高温的合金钢材料。

2.卷曲方式对于扭簧而言,卷曲方式是其重要的结构设计之一,它能够直接影响到扭簧的扭动性能和精度。

卷制方式分为钩式和直式两种,钩式的扭簧卷曲方式使得其储存能量能够更为集中,同时也能够提高弹簧的稳定性。

而直式的扭簧则不同,其结构比较紧凑,适用于工作空间相对较小的场合。

3.圈数和直径扭簧的圈数和直径都与其弹性有关。

根据使用情况和设计要求的不同,扭簧圈数和直径也会有所不同。

通常,扭簧的圈数越多,弹性越高。

而直径越大,弹簧的变形量就越小,弹性就越小。

4.扭簧刚度刚度是指扭簧对外界力的抵抗能力。

扭簧的刚度通常可以通过其弹性常数来衡量。

扭簧的弹性常数越大,意味着扭簧的刚度越高,也就意味着需要更大的力才能产生相同的变形量。

扭簧的弹性常数也能够根据两端固定方式、直径、圈数等因素来确定。

5.扭簧的端形扭簧的端形设计对于其性能而言同样非常重要。

扭簧的端形根据其应用场景而有所不同,例如圆形、方形、矩形或勾形等。

通常情况下,端形的设计应避免出现应力集中,保证其抗疲劳性等方面。

总之,扭簧结构设计需要考虑许多因素才能确保其正确和可靠的工作。

在设计和制造过程中,除了上述因素外,还应注意到工作环境、负载和预期寿命等诸多因素。

通过合理的设计和制造,扭簧可以提供高效、稳定的扭动能力,同时也满足各种应用需求。

汽车行李箱扭簧设计计算方法

行李箱扭簧设计计算方法行李箱扭簧设计计算方法1范围本标准规定了行李箱扭簧的技术要求、试验方法和计算方法。

本标准适用于三厢车鹅颈式(弓形)铁链所配用的行李箱扭簧产品。

2引用标准下列文件中对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,苴最新版本(包括所有的修改单)适用于本文件。

GB/T 230. 1-2009 金属材料洛氏硬度试验第1部分:试验方法GB/T 1222-2007 弹簧钢GB/T 1805-2001 惮簧术语GB . T 18983-2003Q/ZTB 06. 002-2012乘用车零部件防腐技术要求Q/ZTB 07. 025-2012禁用和限用物质规范 3术语和定义 3.1行李箱扭簧作为平衡铁链的弹性元件之一,占有有效空间小.易于安装,是一种较好的结构型式。

英工作原理是通过扭转产生惮性变形输出力矩。

3,2鹅颈式(弓形)餃链鹅颈式(弓形)铁链是使用惮性元件,可以在行李箱盖开启或关闭过程中平衡行李箱盖重力矩的绞链结构,因其形状类似于鹅颈而得需。

该铁链形式结构简单、制造工艺容易、有足够强度、可靠耐久及成本较低等优点,目前在中低档三厢车型中广泛应用。

3.3勢切弹性模量(G)材料的力学性能指标之一,是材料在纯剪切应力状态下,应力低于比例极限时切应力与切应变的比值。

它代表着材料抵抗切应变的能力,模量大,则表示材料的刚性强。

目前几种常用的扭簧材料剪切弹性模量见表1所示。

材料牌号 剪切弹性模M (MPa)65Mn 78000 60Si2MnA79000行李箱盖重力臂是随行李箱盖开启角度的变化而变化。

行李箱盖在开闭过程中.较链旋转中心与行李箱盖重心(如图1所示)的距离L 是一个定值。

则行李箱在开闭过程任意位置的重力臂为:L G = E COS (&-Y)其中&为行李箱开启角度:丫为行李箱盖重心和铁链旋转中心的连线与XY 平而的夹角。

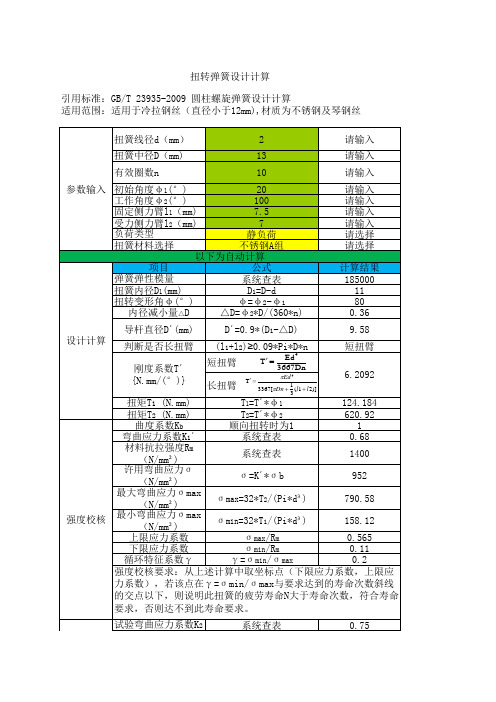

扭簧设计计算表格

弹簧弹性模量

弹簧材料 不锈钢A组 不锈钢B组 不锈钢C组 琴钢丝E组 琴钢丝F组 琴钢丝G组

弹性模量 试验弯曲

E(MPa)

应力系数

185000 0.75

195000 0.75

195000 0.75

206000 0.78

206000 0.78

206000 0.78

受力侧力臂l2(mm)

7

负荷类型

静负荷

扭簧材料选择

不锈钢A组

以下为自动计算

项目

公式

弹簧弹性模量

Hale Waihona Puke 系统查表扭簧内径D1(mm)

D1=D-d

扭转变形角φ(°)

φ=φ2-φ1

内径减小量△D

△D=φ2*D/(360*n)

请输入 请输入 请输入 请输入 请选择 请选择

计算结果 185000

11 80 0.36

设计计算 强度校核

0.68 1400 952 790.58 158.12

上限应力系数

σmax/Rm

0.565

下限应力系数

σmin/Rm

0.11

循环特征系数γ

γ=σmin/σmax

0.2

强度校核要求:从上述计算中取坐标点(下限应力系数,上限应

力系数),若该点在γ=σmin/σmax与要求达到的寿命次数斜线

的交点以下,则说明此扭簧的疲劳寿命N大于寿命次数,符合寿命

扭矩T2 (N.mm)

T2=T´*φ2

620.92

曲度系数Kb

顺向扭转时为1

1

弯曲应力系数K1´ 材料抗拉强度Rm

(N/mm²) 许用弯曲应力σ

扭转弹簧设计计算

导杆直径D´(mm)

D´=0.9*(D1-△D)

9.58

判断是否长扭臂 (l1+l2)≥0.09*Pi*D*n

短扭臂

刚度系数T´ {N.mm/(°)}

扭矩T1 (N.mm)

短扭臂

T′ Ed4 3667Dn

长扭臂

T′

Ed 4 3367[Dn 1

(l1

l 2)]

3

T1=T´*φ1

6.2092 124.184

扭转弹簧设计计算

引用标准:GB/T 23935-2009 圆柱螺旋弹簧设计计算 适用范围:适用于冷拉钢丝(直径小于12mm),材质为不锈钢及琴钢丝

扭簧线径d(mm)

2

请输入

扭簧中径D(mm)

13

请输入

有效圈数n

10

请输入

参数输入 初始角度φ1(°)

20

工作角度φ2(°)

100

固定侧力臂l1(mm)

7.5

0.68

0.68

0.55

0.55

0.45

0.45

琴钢丝E组 0.7 0.58 0.49

琴钢丝F组 0.7 0.58 0.49

T′ Ed4 3667Dn

Ed 4 367[Dn 1 (l1 l2)]

3

6.2092 6.1366

琴钢丝G组 0.7 0.58 0.49

负荷类型 静负荷 动负荷有限疲劳 动负荷无限疲劳

弹簧弹性模量

弹簧材料 不锈钢A组 不锈钢B组 不锈钢C组 琴钢丝E组 琴钢丝F组 琴钢丝G组

弹性模量 试验弯曲

E(MPa)

应力系数

185000 0.75

195000 0.75

195000 0.75