ate测试治具制作规格书wi-a-026.

ICT治具制作参考标准(精)

ICT治具制作参考标准目的:为能在设计阶段Layout和量产时评估ICT治具制作有一个参考标准. 使用范圉:设计和量产的Lighting/Security/CCTV等所有机种.内容:一、ICT治具评估制作参考条件1.目前ICT可测的零件.a.电阻、电容>101P、二极/三极管.b.电感类目前以跳线分式测.c.IC目前检测方式:输入仿真工作电压,ICT检测每个pin的电压(目的为检测ic是否漏插,插反)d. 电解电容只能测出是否漏插,无法检测是否插反.2.ICT治具制作需求数据a. Gerber files(连片或单片)文件b. 空白PCB 1连片.c. 有插件的实物PCB1连片.3.评估需制作ICT治具依据.a. DIP零件>40PCS.b. SMD零件≧50PCS (锡膏作业SMD除外)c. PCB厚度需>1.3mmd. 连片方式:若PCBSIZE>100*100Size 建议1~2连片.(目前一般开单板治具为主.其稳定性较好)二、PCB Layout 注意事项和参考规则如下.考虑可测性之PCB 设计布线规则PCB 之设计布线除需兼顾功能性与安全性外, 更需可生产及可测试。

兹就可测性之需求提供规则供设计布线工程师参考。

如能注意及之, 将可为我公司省下可观之治具制作费用并增进测试之可靠性与治具之使用寿命。

可取用的规则1. 虽然有双面治具,但最好将被测点尽可能置于BOT 面,以增加测试稳定度,也可以节省治具成本。

2. Fixture point type 之用针如下,测试点优先级: A.测垫(Test pad) B.零件脚(component lead) C.贯穿孔(Via)未覆盖绿漆。

3. 测试稳定性:其中以Test pad 测试最为稳定;VIR孔效果最差,干扰因素最多如绿漆、塞墨、盲埋孔等,都是造成测试不稳定的因素。

4. 探针大小是依照测点与测点的中心距离所选定的,探针越大测试越稳定,价格越便宜。

治具制作管制规范(含表格)

治具制作管制规范(ISO9001-2015)1.目的:1.1使公司治工具开发&制作标准化、合理化。

2.范围2.1适用公司所有治工具开发&制作之作业。

3.职责权限3.1工程部3.1.1评估单位依据产品的制程要求评估出生产线开发治工具的必要性,并作出费用评估。

3.2.2IE依客户产能需求作出治工具数量及日产能评估。

3.2业务3.2.1依IE之数量评估表会签是否执行的意见,并依据治工具使用寿命与客户产能需求未达使用寿命的处理方式。

4.定义:无5.作业程序5.1需求单位开《专用设备、治工具申请表》。

5.1.1需求单位依据《治工具管制规范》开单给工程相关评估单位。

5.1.2SMT&DIP非测试类治工具开的那给ME专案工程师。

5.1.3F/T及烧录周边设备开单给工程测试工程师。

5.2.4SPI、ATE、AOI、ICT、打印机周边设备开单给IE。

5.1.5所有需要数量评估的《专用设备、治工具申请表》。

5.2治工具评估5.2.1评估流程依据《治工具管制规范》。

设备评估单位接收到需求单位开出的《专用设备、治工具申请表》,依据产品的制程要求填写《治工具开发评估表》,并由其主管签核后的交由IE专案人员。

评估单位评估/主管签核时效4小时。

5.3IE评估治具数量及日产能5.3.1IE接收到评估单位开出的《治工具开发评估表》,依据业管/业务提供的日尖峰产能和共享机种日尖峰产能需求评估治工具需求数量和本次应新增量,并将其填入《治工具申请表》。

5.3.1.1SMT载具数量评估需填写《SMT制程载具数量评估表》。

5.3.1.2波峰焊载具数量评估需填写《波峰焊载具数量评估表》。

5.3.1.3《治工具开发评估表》&《SMT制程载具数量评估表》&波峰焊载具数量评估表》、需附《治工具申请表》一起签合。

5.3.1.4实产治工具需求量可由评估单位与业务商定,量产治工具数量由IE评估。

5.4治具的制作或请购5.4.1评估单位依据最终签回结果,进行治具的请购或制作。

ATE测试设备操作规范

ATE测试设备操作规范ATE(自动测试设备)是一种用于对电子产品进行自动测试和测量的设备。

它能够提高测试效率,缩短测试周期,并提供可靠的测试结果。

为了有效地使用ATE设备,确保测试的准确性和可靠性,以下是ATE测试设备操作规范。

1.设备检查2.环境要求ATE设备通常需要在特定的环境条件下进行测试,例如温度、湿度和静电环境等。

操作人员应遵循设备的规范,确保测试环境符合要求。

对于可能引起静电的环境,操作人员应穿戴适当的防静电设备,并避免直接接触测试设备。

3.样品准备在进行测试之前,操作人员应准备好测试样品,并进行必要的标记和记录。

样品应符合规范要求,并进行必要的预处理。

操作人员应按照设备说明书中的指导,正确地安装和连接样品,并确保样品与设备的连接良好。

4.测试流程在开始测试之前,操作人员应仔细研读设备的测试流程和操作手册。

他们应了解每个测试步骤的目的和要求,并按照设备说明书的指引,正确执行每个测试步骤。

操作人员应注意设备的显示和报警信息,及时处理任何错误或异常情况,并确保测试过程的连续性和准确性。

5.数据管理在测试过程中生成的数据和结果应进行及时而正确的记录和管理。

操作人员应确保每个测试结果都得到正确记录,并与样品的标识符相匹配。

他们应按照规范要求,对数据进行统计和分析,并生成相应的测试报告。

所有数据和报告应妥善保存,以备将来参考和分析。

6.维护和保养ATE设备是高精度的仪器设备,需要定期维护和保养,以确保其正常工作。

操作人员应遵循设备的维护手册,按照规定的时间和方法进行设备的清洁和校准。

如果设备出现任何故障或异常情况,操作人员应及时向维修人员报告,并配合维修人员进行必要的检修和维修工作。

7.安全注意事项ATE设备在操作过程中需要注意安全问题。

操作人员应遵循设备的安全规定和操作程序,使用安全设备和个人防护装备。

他们应遵守设备的安全注意事项,避免使用不合适的测试样品或设备,以及避免产生危险的电流或电压。

ATE测试设备作业指导书

编号: 编制

图片示意 图1 图2 图3 图5

图7

01 记号

2017.08.25 年月日

新版发行 修改事项

签名

记号

年月日

修改事项

签名

①打开输电柜,把ATE开关打开 ②在输电柜正面把ATE对应上面 的绿色按钮按亮 (6#运行) ③打开测试系统背面柜子的开 试验人员离开本岗位退出 关,此时电脑已开(所有的开 控制界面,以免他人误操 关往上为开,往下为关),图1 作 ④点击桌面的PowerStar 6图标 打开软件,输入用户名和密 码,点击OK(图2)

每个产品的二维码是唯一 的,操作时避免重复扫描 或漏扫

①将电源模块按正确的方向放

5.放置电源 入ATE治具中,按下Start按钮 放入治具中注意针管位置

模块并开始 气动合上治具,如图6

对应,没有正确放置 合上按钮

始测试(图5)

6.测试结果 处理

当程序提示“Pass”,如下 图,则表示测试合格,可以进 入下一道工序;若显示“Fail ”,如下图,则需做好标记及 记录,并将电源模块返回返修

ATE测试设备作业指导书

设备编号

设备名称

ATE测试设备

目的:为了正确使用仪器设备,安全生产,确保产品质量。

适用范围:适用于本ATE测试设备。

批准

操作步骤

内容

要求

ATE自动测试系统、治具、静电 员工必须佩带有绳静电手

1.器具准备 手环、工作手套或指套、待测 环,且手环需与手腕接触

产品

良好;并戴好手套

试验前 2.开机

位(图7)

测试报告数据自动保存于 C:/Intepro/PoerwStar

6/HTML中

1.关机 试验后

ICT测试治具制作验收管理

ICT测试治具制作验收管理ICT测试治具制作、验收、管理更改记录1.目的:为ICT治具的采购,制作,验收,管理等提供具体的操作指导。

2. 范围:适用ICT测试治具。

3. 相关文件:《SMT钢网,波峰焊,ICT测试夹具管理操作规范》《ICT治具保养操作指导书》《ICT更换治具操作指导书》4. 定义:NA5. 职责:此规范由SMT部门制定,由相关部门配合执行。

7. 程序:7.1 准备资料7.1.1由SMT测试工程师从文控中心申请待测产品ICT治具制作需要的完整的Gerber文件和BOM表。

7.1.2准备待测产品的PCB空板和实板各一块。

7.2 治具厂商分析文件及报价。

7.2.1由SMT测试工程师发送7.1所述产品资料给治具厂商分析植针率,及测试覆盖率。

7.2.2与治具厂商讨论确定治具的具体制作要求,不同的ICT测试治具的要求参考《ICT治具制作要求》。

7.2.3治具厂商按制作要求做出初步报价。

7.3 治具申请采购7.3.1 SMT测试工程师根据供应商初步测试覆盖率分析报告和ICT 治具的报价填写《资产添置申请表》。

7.3.2 把签好的《资产添置申请表》给公司采购部门,由采购部门实施采购。

具体操作参见相关文件。

7.4 ICT治具的验收7.4.1治具厂按要求制作ICT治具和测试程式。

7.4.2治具完成之后递交至XXX。

7.4.3 ICT治具严格按照《ICT治具制作要求》进行验收。

7.4.4填写ICT 治具《ICT 治具验收报告》。

7.5 ICT 治具的标识及存放管理,保养7.5.1 ICT 治具上需有标签标识,标签内容包括治具名称、治具编号和治具重量。

7.5.2 ICT 治具编号按工位名ICT 加上产品名加上0~99数字按顺序定义,如下图一。

7.5.3 ICT 治具要登记到《SMT 治具清单》中。

7.5.4治具放置在指定位置,储存环境需防潮防尘。

7.5.5 ICT 治具需每周进行一次保养,参照《ICT 治具保养指导书》进行保养。

ate检测标准

ate检测标准ATE测试是应用于电子制造行业的一种检测标准,主要包括了结构测试、功能测试和性能测试三个方面。

以下是ATE检测标准的详细介绍:1.结构测试(Structure Test):结构测试主要检测制造缺陷,以及零件的放置、连接等是否正确。

常见的结构测试包括以下几类:o IO类:主要用JTAG进行覆盖,会进行一些DC参数的测试,如VIH、VIL、VOH、VOL、Leakage等。

o Digital Logic类:主要用SCAN方式进行覆盖,如Stuck-at、Transition等,若存在覆盖率问题可添加功能向量。

o Memory类:主要用BIST方式进行覆盖。

o IP类:内嵌数字电路,用SCAN覆盖;模拟电路,测试功能和性能,辅以BIST。

o功耗类:通常采用IDDQ进行覆盖,亦可进行动态功耗测试。

o特殊类:Die ID、基准trim、加密烧写、SIP、POP、分级筛选等。

2.功能测试(Function Test):功能测试主要针对设备的功能进行检测,以确保设备能够正常工作并产生预期结果。

功能测试通常采用仿真或虚拟测试环境进行,以模拟设备的实际工作条件。

3.性能测试(Performance Test):性能测试主要检测设备的性能指标是否符合设计要求和实际应用需要。

这些指标可能包括设备的响应速度、精度、稳定性等。

性能测试通常需要在真实的设备上进行,以检测实际运行条件下的设备性能。

除了以上三个方面的测试,ATE检测标准还包括对于可靠性和安全性的评估。

这些评估可能包括对于设备的耐久性、环境适应性、电磁兼容性等方面的检测。

这些检测标准旨在确保设备能够在各种条件下正常工作,并且不会对人员或环境造成危害。

在实际应用中,ATE检测标准可能会根据不同的产品类型和实际需求进行调整和修改。

然而,无论采用何种ATE检测标准,其目的都是确保制造的设备能够达到预期的质量和性能水平,以满足客户的需求。

ICT测试治具制作规范

ICT测试治具制作规范一、引言二、设计要求1.治具设计应能够满足产品的测试需求,包括测试点的数量和位置等方面的要求。

2.治具设计应考虑产品的结构特点,能够固定住产品并确保测试的准确性和稳定性。

3.治具设计应符合人机工程学原理,方便操作人员使用。

三、加工要求1.治具的材料应符合产品测试的要求,具有足够的强度和耐用性。

2.加工工艺应精确,确保治具的尺寸和形状符合设计要求。

3.治具的制作过程中应采取防尘、防静电等措施,以保护产品的安全性和稳定性。

4.治具的加工过程中应采用精密设备和仪器进行检测和校准,保证治具的质量和性能。

四、使用要求1.治具在使用前应进行检查和试验,确保其功能正常并达到设计要求。

2.操作人员应熟悉治具的使用方法和注意事项,并按照要求进行操作。

3.在使用过程中,应注意保持治具的清洁和整洁,定期检查和维护,以保证其正常使用和延长使用寿命。

4.治具的存放和保管应符合相关规定,避免受到损坏或丢失。

5.治具在长时间不使用时,应妥善保存,并进行必要的维护和保养,以防止老化和损坏。

五、质量控制要求1.治具的设计、加工和使用过程中应建立相应的质量控制体系,确保治具的质量稳定性和可靠性。

2.治具应具有必要的标识和编号,以便于追溯和管理。

3.对治具的质量进行定期检测和评估,及时发现和解决问题,提高治具的可靠性和使用寿命。

六、安全注意事项1.操作人员在使用治具时应注意自身安全,佩戴必要的防护用具。

2.治具使用过程中,应严格按照相关安全规定进行操作,禁止超负荷使用和非法改装。

3.治具在非使用状态下应存放在安全的地方,避免引发意外事故。

4.发现治具存在问题或故障时,应立即停止使用,并进行检修。

七、总结ICT测试治具的制作规范是确保治具质量和性能的关键,本文介绍了设计、加工和使用等方面的要求,并提出了相应的质量控制和安全注意事项。

只有通过严格遵守这些规范,才能制作出符合要求的治具,提高测试效率和产品质量。

ICT测试冶具检验标准

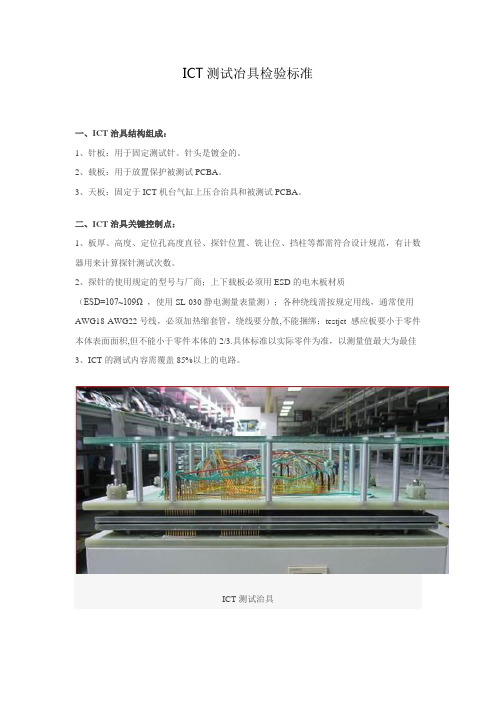

ICT测试冶具检验标准一、ICT治具结构组成:1、针板:用于固定测试针。

针头是镀金的。

2、载板:用于放置保护被测试PCBA。

3、天板:固定于ICT机台气缸上压合治具和被测试PCBA。

二、ICT治具关键控制点:1、板厚、高度、定位孔高度直径、探针位置、铣让位、挡柱等都需符合设计规范,有计数器用来计算探针测试次数。

2、探针的使用规定的型号与厂商;上下载板必须用ESD的电木板材质(ESD=107~109Ω ,使用SL-030静电测量表量测);各种绕线需按规定用线,通常使用AWG18-AWG22号线,必须加热缩套管,绕线要分散,不能捆绑;testjet 感应板要小于零件本体表面面积,但不能小于零件本体的2/3.具体标准以实际零件为准,以测量值最大为最佳3、ICT的测试内容需覆盖85%以上的电路。

ICT测试治具三、评价ICT治具参数要求:1、植针率= 植针网络数/PCBA总网络数≥85%2、覆盖率= 可测试零件数/总零件个数≥85%四、ICT治具验收审核标准:1.治具整体尺寸是否正确:ǂ*360*225 450*360*2002.牛角是否正确::34PIN 64PIN 96PIN3.牛角颜色是否正确::蓝色灰色黑色4.压棒是否正确:是否已避开零件5.压棒图是否与天板一致;高度是否正确6.过高零件相对天板位置是否铣凹槽7.载板铣槽是否正确,未铣槽部分是否会压零件8.板/载板上下活动是否顺畅且无异声9.探针上下活动是否顺畅,无歪斜,靡擦情形10.套管高度是否正确(下测压缩2/3,上测压缩1/3~1/2)11.Test Jet Sensor是否良好12.探针针型是否正确,载板有无阻碍探针活动13.PCB板压平时是否无探针头露出PCB板面14.机台下压时针床是否平整且无异声15.G-PIN数量及高度是否合适,是否四角串联G-PIN高出载板2-3mm16.针点位置是否准确,校针需在1/2锡点之内(利用蓝色胶膜)17.计数器是否动作,并且不可手动榱?br>18.治具PIN与PIN在DEBUG probe short check,有无不正常短路现象.19.探针之间接触阻抗是否在1.57欧姆以下20.治具螺丝锁定是否牢固,无凸凹/松动滑牙现象21.弹簧是否点胶固定22.冶具是否能良好的装到机台上23.治具里是否整齐,外观是否干净24.磁盘中程式是否无病毒25.磁盘中程式是否无漏Key In BOM值及H,LPIN是否符合程式制做要求26.针床上是否贴上治具流程表27.TJ钻孔位置,方向是否准确28.天板/中板/面板是否贴机种标签29.上针板条形码孔是否铣长46mm宽28mm30.DIP零件角铣深,外框加大至孔径外缘31.DIP大电容搬斜角度,是否铣去(板边)(待测物)2mm空间32.牛角是否锁紧33.正看connector缺口朝上,由下往上,由左往至右排列34.电源线是否焊正确35.线头,线渣是否整洁36.绕线圈数是否标准37.TJ放大器是否正确(不能磨小)38.TJ联机检查是否OK39.TJ方向正看是否左中心点为正40.焊锡是否良好41.电源配线是否按+5V为2号针,+12V为15号针,+3.3V为10号针,GND为5号针42.FIN零件,防呆针是否制成OPEN状态43.TJ大小是否和IC一样大,是否压到其他零件(大小误差为+/-1mm44.贴图正看A1是否在左上方45.弹簧是否全部为16L,弹簧深7mm46.Test Jet牛角是否70mm,锁右上一格,缺口朝下47.天板(厚5mm):平头螺丝4Φ*10mm长,天板铣沉头48.压棒平头是否Φ6.3(6.0)*20mm尖头Φ2.0mm*20mm螺丝用圆头3Φ*15mm压棒与零件须距2mm以上距离49.载板是否铣凹槽提把,60*30*4(mm)50.天板刮伤目视,例:周边铝柱内不可刮伤51.周边是否刮除利角,需专用双边例角工具52.综合检查外观,包装及标示是否到位,是否正确,明显。

ICT治具制作参考标准

ICT治具制作參考標準目的:為能在設計階段Layout和量產時評估ICT治具制作有一個參考標準.使用范圉:設計和量產的所有機種進行評估及該機種之可測率及植針率.內容:一、ICT治具評估制作參考條件1.目前ICT可測的零件.a.電阻、電容>100P、二极/三极管.b.電感類目前以跳線方式測.c.IC目前檢測方式:輸入模擬工作電壓,ICT檢測每個pin的電壓(目的為檢測ic是否漏插,插反)d. 電解電容能測出是否漏插,是否插反.2.ICT治具制作需求資料a. Gerber files(連片或單片)文件b. 空白PCB 1連片.c. 有插件的實物PCB1連片.二、PCB Layout注意事項和參考規則如下.考量可測性之PCB設計布線規則PCB 之設計布線除需兼顧功能性與安全性外, 更需可生產及可測試。

茲就可測性之需求提供規則供設計布線工程師參考。

如能注意及之, 將可為我公司省下可觀之治具製作費用並增進測試之可靠性與治具之使用壽命。

可取用的規則1. 雖然有雙面治具,但最好將被測點盡可能置於BOT 面,以增加測試穩定度,也可以節省治具成本。

2. Fixture point type 之用針如下,測試點優先順序: A.測墊(Test pad) B.零件腳(component lead)C.貫穿孔(Via)未覆蓋綠漆。

3. 測試穩定性:其中以Test pad 測試最為穩定;VIR 孔效果最差,干擾因素最多如綠漆、塞墨、盲埋孔等,都是造成測試不穩定的因素。

4. 探針大小是依照測點與測點的中心距離所選定的,探針越大測試越穩定,價格越便宜。

5. 探針選則標準如下:a. 測點與測點的中心距離大於85mil ,兩點植針100mil/100mil 探針。

b. 測點與測點的中心距離為84mil ~75mil ,兩點植針100mil/75 mil 探針。

c. 測點與測點的中心距離為74mil ~70 mil ,兩點植針75mil/75 mil 探針。

ICT测试治具制作规范

2. BGA: Ball Grid Array

球栅阵列结构

3. PCB: Printed Circuit Board 印刷电路板

4. DIP: Dual In-line Package 双列直插式封装

制作项目

Agenda

➢测试治具材质定义 ➢测试治具架构定义 ➢测试治具载板铣让位标准

SMT 167

载板厚8mm

针板厚10mm

底板厚12mm

铝盒高度70mm

治具制作铣让位标准

1.针对常规的R,C,L零件,长宽以PCB零件丝印为基准再加铣1mm. 高度是以零件的本体 加铣2mm

封装 1206 1005 0805 0603 0402

长度(mm) 单边外扩1.0 单边外扩1.0 单边外扩1.0 单边外扩1.0 单边外扩1.0

2.针床上的弹簧分布要对称,使载板水 平放置且受力均衡

3mm加强板

弹簧分布图

治具针床特殊定义

3.治具内上下模需要布置ESD屏蔽铜板,且大小必须覆盖针板有针的地方. 铜箔板厚度:1.6mm, FR4单面覆铜, 1.5mm玻璃纤维板加单面覆盖0.1mm铜箔 铜板屏蔽层

治具针床特殊定义

4.预留至少10个转接针接口,并加上针套以备用 .

DIP零件

DIP pin

治具制作铣让位标准

6.针对其它零件让位,长宽均以PCB零件丝印为基准再加铣2mm,深度在零件本体的高 度上再加铣2.5mm.

7.针对IC零件让位,长宽均以PCB零件丝印为基准再加铣1mm. 8.PCB板上所有的测试点位置在载板上要铣出让位,让位比率为 1:1.5

治具Tooling Pin定义

后焊式

零件高度(mm) 针板下铣高度(mm)

《1.5

TRIICT测试治具制作规范

TRIICT测试治具制作规范1.引言2.材料选择2.1治具外壳材料应选用耐用、绝缘性好且防火的材料,如热塑性塑料或阻燃材料。

2.2电子元件应选用具有稳定性能和长寿命的品牌,如三星、飞思卡尔等。

2.3导线选择应符合电气规范,并具有良好的导电性和耐磨性能,如铜或铜合金材料。

3.结构设计3.1治具结构应合理,易于安装和拆卸。

必要时,可以考虑采用模块化设计,以便于维护和更换部件。

3.2治具内部应具备良好的布线设计,避免导线纠缠和短路等问题。

布线应尽可能简洁,便于后期维护。

3.3治具的接口设计应符合标准尺寸和电气接口要求,以确保与被测设备的连接性能良好。

4.制作工艺4.1治具制作过程应遵循工艺规范,包括表面处理、切割、钻孔、打磨等。

对于需要电镀的部件,应选用符合标准的电镀工艺进行处理。

4.2焊接过程中,应确保焊接点牢固可靠,焊接质量符合标准要求。

4.3对于特殊材料或结构的治具,应制定专项工艺流程,并进行相关测试和验证。

5.测试性能要求5.1治具的测试性能应符合被测设备的要求,具备良好的稳定性、重复性和准确性。

5.2治具的失效率应控制在一定范围内,以保证测试过程的可靠性。

5.3治具应具备一定的故障检测和报警机制,可以及时发现异常情况并提供相关提示。

6.质量控制6.1治具在制作过程中应进行严格的质量控制,包括对材料、制作工艺和测试性能的监督和检验。

6.2制作完成后,应进行全面的测试和验证,确保治具性能符合要求,并记录相关测试数据和结果。

6.3治具的维护和保养工作应定期进行,并建立相应的档案,以便于追溯和管理。

7.安全环保7.1治具使用过程中应注意人身安全和设备安全,避免发生火灾、触电等意外情况。

7.2治具制作过程中应遵守环保法规和标准,合理使用材料和资源,减少对环境的污染。

8.总结TRIICT测试治具的制作规范对于保证治具的性能和使用寿命具有重要意义。

合理的材料选择、结构设计和制作工艺,以及严格的质量控制和安全环保措施,将有助于制作高质量的TRIICT测试治具。

治具测试作业规范

4.3.3生產在接到治具組制作好的單產品治具使用時﹐首先用樣品進行校正﹐方法按照雙產品方法進行校正。

4.4 治具在使用出現異常時﹐首先請現場生技進行確認﹐對儀器治具及資料進行判定﹐如確認為治具問題﹐則送回治具組進行維修﹐修復后﹐必須用儀器進行檢測(是否修復OK及治具內板有無裝錯)﹐確認OK后﹐再通知生產使用單位領用﹐使用時必須以照上述樣品校正方法進行校正后再進行測試。

五﹑控制重點

5.1研發部﹕制作及維修治具時﹐注意左右產品與輸出端對應﹐制作及維修后必須用儀器進行檢測確認。

5.2品保部﹕生產使用的新治具與維修后治具使用時﹐樣品校正及作業方法正確性的查核。

5.3生產部﹕確保新治具與維修后治具使用時的各種樣品校正及作業方法符合以上作業要求。

六﹑注意事項

6.1新治具及維修后治具使用前﹐一定要用樣品校正歸零。

治具測試作業規范

治具名稱

綜合治具

功能

電氣測試

文件編號

版次

A0

一﹑目的

明確測試治具的流程與控制重點。

二﹑范圍

適用所有產品測試的治具。

三﹑責權部門

研發部負責治工具的制作﹑維修﹑保養﹑建檔。

品保部負責測試方法的查核﹐文件記錄的查核。

生產部負責測試治具的使用與維護保養。

四﹑內容

4.1.研發部接到使用單位治具需求后﹐根據測試產品的型號﹐決定制作雙產品治具還是單產品治具。

6.2治具在使用中出現異常時﹐即時送到維修單維修。

6.3 治具維修后﹐一定要進ຫໍສະໝຸດ 檢測確認﹐才能上線使用。核准

審核

制作

日期

4.6.3水晶頭卡口不允許用絕緣膠布纏在水晶頭網線上。

(完整版)ATE测试设备操作规范

《ATE 设施操作规范》文件编号:文件版号:编制:审核:批准:奏效日期:发放编号:ATE自动测试设施操作说明:编写程序一、 ATE测试编程总步序流程说明:1.点击电脑“ 8020ATS”图标 - 录入用户名与密码—进入软件 --- 点击“翻开TP” --- 选择一个 ATS2文件—点击“编写TP” ----对程序言件进行改正二、编写程序说明:程序信息:1.基本信息:待测物型号:录入需要编程的电源代码、型号规格。

作者:录入编写人员。

说明:录入此代码电源需要注意事项,比如:JB.A.038 基板电源基板电源 PW-52V2.88A-N 实质测试需要带8 个 63V330uF电解电容进行容性负载测试,测试电流 1.9A 。

2.UUT 设置:输出组数: 1=1 路 2=2路依此类推。

同时测试个数:定义为在测试台同时测试的电源数目。

LED组数:设定为默认值,我司当前未生产LED电源。

启用输出短路继电器:需要进行“√”勾选。

3.仪器设置:系统默认仪器配置:选择此项进行“√”勾选。

4.连结切换设置:半成品测试时才能启用此项。

显示方式:横向按次序显示:选择此项进行“√”勾选。

6.条码设置:默认选项。

以上编写完成后,点击程序主选项“测试流程”进入编写页面。

测试流程:1.测试前履行:点击“测试前履行”,“√”勾选。

双击“测试前履行项目”,进入模块编写页面,前两项参数不做改正,只对“输入电流最大值”进行改正,设置范围在0.05A-0.1A 之间。

2.在线测试:(1). 现阶段测试项目为“带载测试”以及“空载测试”两个测试项目,要求先进行“带载测试”,后进行“空载测试”。

可通过页面内“上移”“下移”进行选择测试优先项。

空载测试(2). 双击“空载测试”进入项目编写页面。

(a). 沟通电源输入设置:“√”勾选“开启沟通输入电源”,选择沟通电压为“ 230V”。

(b). 输出负载设置:“ NoLoad”为空载测试模式,“ CC”为带载测试模式,在此页面选择“ NoLoad”,负载加载值选择 0.01A ,其余项目不做任何变动。

atq200标准

atq200标准

ATQ200标准是一个关于自动测试设备(ATE)测试夹具的通用标准。

它提供了一套规范和要求,以确保测试夹具的一致性和可靠性,从而确保测试结果的准确性和可靠性。

ATQ200标准主要包含以下内容:

1. 测试夹具的通用要求:包括测试夹具的设计、制造、测试和校准等方面的要求。

这些要求确保测试夹具的一致性和可靠性,以及测试结果的准确性和可靠性。

2. 测试夹具的分类和标识:根据不同的测试需求和应用场景,ATQ200标准将测试夹具分为不同的类型,并对每种类型的测试夹具进行标识,以便更好地管理和使用。

3. 测试夹具的验收和校准:ATQ200标准规定了测试夹具的验收和校准程序,以确保测试夹具的性能和精度符合要求。

验收和校准程序包括测试夹具的外观检查、尺寸测量、功能测试等方面的内容。

4. 测试夹具的维护和保养:ATQ200标准还规定了测试夹具的维护和保养要求,以确保测试夹具的使用寿命和性能的稳定性。

维护和保养要求包括定期清洁、润滑、检查等方面的内容。

总之,ATQ200标准是一个关于自动测试设备(ATE)测试夹具的通用标准,它提供了一套规范和要求,以确保测试夹具的一致性和可靠性,从而确保测试结果的准确性和可靠性。

关于ATE校准配置文件说明

关于ATE校准工具说明ATE主要用于射频校准与综测,对射频性能进行优化,使其符合通信标准。

其主要包括三个文件,setup.ini, cal.INI和.CFG文件。

由于器件或SMT差异可能导致校准出现一定偏差,这时可以通过修改这三个文件里面一些参数进行修正处理。

setup.ini文件主要是针对校准以及测试参数,环境的设置;CAL.INI文件主要是对校准参数的一些设置;CFG文件主要是对校准的规格以及参数设置;现在下面分别对这三个文件进行说明,其中标红色部分,可以根据情况进行适当调整。

Set.ini文件:[Reset RF Function Group]GSM900 Sig = 0GSM1800 Sig = 1GSM1900 Sig = 1GSM900 NSig = 1GSM1800 NSig = 1GSM1900 NSig = 1[System Setting]External Reference Clock = 0CMU Base GPIB Address = 20Instrument = "AG8960"Power Supply Address = 5CMU RF Port = 2Debug Mode = 1Test Mode = 0FDM database file Line0001 = "d:\\HW\\MT190\\SW\\MT170.F.HX8312A.V1.6\\BPLGUInfoCustomSrcP_MT6225_S00_F_HX 8312"FDM database file Line0002 = "A_V1_6"Calibration file = "d:\\HW\\MT190\\CFG\\MT6139_RFMD.ini"Config file = "d:\\HW\\MT190\\CFG\\Meta_MT6229_40D.CFG"Report file path = "d:\\HW\\MT190\\REP"Database file = "c:\\Program Files\\MTK_atedemo\\mtk_ate.xls"IMSI = "001010123456789"POWER ON AFTER CHANGE = 1Stability Count = 1Check Testfixture = 0Fixture COM port = 6System Cable Loss Calibration = 0System Input Calibration = 1System Output Calibration = 1Special Power Control = 1Special Power Delay = 5ANRITSU ME7413A = 0ATD112 Send After Time = 5 此为开机拨号时间延迟,根据量产情况可以调整为4或6 ATD112 Check Connect Delay Time = 1.5CMU GPIB BOARD = 0N4010A Address = 15MT8852B Address = 27Instrument WiFi = "N4010A"Instrument BT = "MT8852B"[Call Setup Configuration]Setup Network = 1GSM Call Setup Channel = 1GSM BCCH Channel = 32DCS Call Setup Channel = 512DCS BCCH Channel = 700PCS Call Setup Channel = 512PCS BCCH Channel = 700BCCH RF LEVEL = -60BS TCH LEVEL = -81Triple Band = 0GPRS TEST = 0MSlot0 Downlink = 0MSlot1 Downlink = 0MSlot2 Downlink = 0MSlot3 Downlink = 1MSlot4 Downlink = 1MSlot5 Downlink = 1MSlot6 Downlink = 1MSlot7 Downlink = 0MSlot0 Uplink = 0MSlot1 Uplink = 0MSlot2 Uplink = 0MSlot3 Uplink = 1MSlot4 Uplink = 0MSlot5 Uplink = 0MSlot6 Uplink = 0MSlot7 Uplink = 0MSlot0 Relative Level = 0MSlot1 Relative Level = 0MSlot2 Relative Level = 6MSlot3 Relative Level = 0MSlot4 Relative Level = 6MSlot5 Relative Level = 6MSlot6 Relative Level = 0MSlot7 Relative Level = 0MSlot0 Gamma = 3MSlot1 Gamma = 3MSlot2 Gamma = 3MSlot3 Gamma = 3MSlot4 Gamma = 3MSlot5 Gamma = 3MSlot6 Gamma = 3MSlot7 Gamma = 3BLER Reference Level = -85 Individual Level BLERS0 = 0 Individual Level BLERS1 = 0 Individual Level BLERS2 = -2 Individual Level BLERS3 = -10 Individual Level BLERS4 = 0 Individual Level BLERS5 = 0 Individual Level BLERS6 = 0 Individual Level BLERS7 = 0 RLC Blocks = 1000DCS Band = 1GSM Band = 1GSM850 Band = 0GSM850 Call Setup Channel = 128 GSM850 BCCH Channel = 128 Triband Test Type = 0[Signalling Measurement]Power Measment Burst = 10 Average Burst Power = 1Peak Burst Power = 1PVT Match = 1Timing Error = 1Modulation Measment Burst = 10 Phase Error Peak = 1Phase Error RMS = 1 Frequency Error = 1ORFS MOD Burst = 10 Spectrum Modulation = 1ORFS Switch Burst = 10 Spectrum Switch = 1Rx Quality = 1RX Level = 1RFER = 0BBB = 1GSM Rx Meas Level = -100DCS Rx Meas Level = -100PCS Rx Meas Level = -100Rx RFER Burst = 128Rx BBB Burst = 88GSM Output Loss = 0.5GSM Input Loss = 0.5DCS Out Loss = 0.7000000000000001 DCS Inp Loss = 0.7000000000000001 PCS Out Loss = 0.8PCS Inp Loss = 0.8Location update timeout = 60Timing Error Limit = 5RX Level Limit = 26RX Quality Limit = 3Stop Condition = 0Version New = 0Final Test With Calibration = 1 Wireless Test = 0Get Barcode = 0Manual Check Ber Limit = 1RX ClassII Limit = 1.5RX ClassIb Limit = 1.5Default Test Items = 1Test Fixture = 1Code Scheme = 9Check BarCode Delay = 5GPRS TEST MODE = 2Handover Delay time = 0.5BER MEAS MODE = 0BER Continuous Meas Delay = 1.5 Mobile Repore RxQ Delay = 1.5TX Limit Check by Tester = 1Write pass status to Target = 0MT Call = 0GSM850 Rx Meas Level = -100 6218B Normal Baud Rate = 115200 6205B Normal Baud Rate = 57600 RX Level Limit MAX = 35BLER Limit = 5.0Change Dual Band Delay = 5.0 Change Single Band Delay = 15.0BT Inp Loss = 4BT Out Loss = 4[Calibration Setup]GSMN OUT LOSS = 0.5GSMN INP LOSS = 0.5DCSN OUT LOSS = 0.7000000000000001 DCSN INP LOSS = 0.7000000000000001 COM PORT = 4Check IMEI = 0Auto Barcode = 1Auto Barcode Step = 1ADC Calibration = 1AG8960 GSM = 0Power Supply Type = 2Frequency Bank with PCS = 0BB Chip Type = "AutoDetect"CO GSM900 = 65CO DCS1800 = 700CO PCS1900 = 660PCSN OUT LOSS = 0.8PCSN INP LOSS = 0.8Power Measurement Type = 0Enter META Mode Timeout = 10000 Enter META Timer Delay = 2.0AFC Calibration = 1Pathloss Calibration = 1APC Calibration = 1APC Check = 1Frequency Bank with GSM850 = 0 Frequency Bank with GSM900 = 1 Frequency Bank with DCS1800 = 1Add Calibration Status = 0Phase Error Calibration = 0Secondary COM = 8Third COM = 8Calibration Second Power On = 5Crystal AFC Calibration = 1APC Calibration Full = 0IP2 Calibration = 0IP2 Calibration Type = 2APC Calibration Sky77328 = 0AFC CW = 0TX DC Offset Calibration = 08PSK FULL = 0APC EPSK Cal = 08PSK TYPE = 1APC Calibration Renesas = 0Skip Battery Calibration = 0Skip Init PowerTable = 0Skip Crystal TX Offset = 0PathLoss Extra Delay = 0.2WIFI TXDC Cal = 0WIFI TXP Cal = 0WIFI RF Check = 0SKY APC DC Cal = 0APC Extra Delay = 0.01BT CAPID Cal = 0[IMEI]IMEI = 12345678901234Scan IMEI = 0[Final Test TX Check]GSM900_MAX_P = "7.0,9.0,11.0,13.0,15,17.0,19.0,21.0,22.0,25.0,26.0,28.0,30.0,31.5,34.2," GSM900_MIN_P = "3.0,5.0,7.0,9.0,11.0,13.0,15.0,17.0,19.0,21.0,23.0,25.0,27.0,29.5,31.2," DCS1800_MAX_P = "3.0,3.5,5.5,7.5,9.5,12.0,14.0,16.0,18.0,19.0,21.0,23.0,25.0,27.0,28.5,31," DCS1800_MIN_P = "-2.5,0.5,3.0,5.0,7.0,9.0,11.0,13.0,15.0,17.0,17.5,21.0,23.0,25.0,26.5,27.5," PCS1900_MAX_P = "0.5,2.5,4.5,6.5,8.5,10.5,12.5,14.5,16.5,18.5,20.5,22.5,24.5,26.5,28.5,31.0," PCS1900_MIN_P = "-0.5,1.5,3.5,5.5,7.5,9.5,11.5,13.5,15.5,17.5,19.5,21.5,23.5,25.5,27.5,28.0," GSM850_EPSK_MAX_P = "6,8,10,12,14,16,18,20,22,24,26,27,27,27,27,"GSM850_EPSK_MIN_P = "4,6,8,10,12,14,16,18,20,22,24,25.8,25.8,25.8,25.8,"GSM900_EPSK_MAX_P = "6,8,10,12,14,16,18,20,22,24,26,27.8,27.8,27.8,27.8,"GSM900_EPSK_MIN_P = "4,6,8,10,12,14,16,18,20,22,24,25.8,25.8,25.8,25.8,"DCS1800_EPSK_MAX_P = "2,3.5,5,7,9,11,13,15,17,19,21,23,25,26.8,26.8,26.8,"DCS1800_EPSK_MIN_P = "-0.5,1.5,3.5,5,7,9,11,13,15,17,19,21,23,24.8,24.8,24.8,"PCS1900_EPSK_MAX_P = "2,3.5,5,7,9,11,13,15,17,19,21,23,25,26.1,26.1,26.1,"PCS1900_EPSK_MIN_P = "-0.5,1.5,3.5,5,7,9,11,13,15,17,19,21,23,24.8,24.8,24.8,"EPSK_95P_EVM = 15EPSK_95P_MAGERR = 5EPSK_95P_PHERR = 5EPSK_EVM_PK = 30EPSK_EVM_RMS = 9EPSK_MAGERR_PK = 17.7EPSK_MAGERR_RMS = 12.5EPSK_PHERR_PK = 200EPSK_PHERR_RMS = 5EPSK_ORIG_OFFSET = -30.0G850_Freq_Error_Limit = 85GSM_Freq_Error_Limit = 90DCS_Freq_Error_Limit = 180PCS_Freq_Error_Limit = 190Phase_Error_Peak_Limit = 20Phase_Error_RMS_Limit = 5AG8960_RF_Amptd_Freq_Offset Line0001 = "500000000,641000000,641100000,876000000,876100000,1312000000,1312100000,18800000" AG8960_RF_Amptd_Freq_Offset Line0002 = "00,1881000000,2000000000,"AG8960_RF_Amptd_Value_Offset = "-0.5,-0.5,-0.5,-0.5,-0.5,-0.5,-0.7,-0.7,-0.8,-0.8,"8960的校准综测线损在此修改,其值为负的。

ATE测试基本知识

.

二、仪器的连接及各部分说明

1、仪器的连接

显示器

PC

接口控制电路

气缸

测试架

显示测试结果 控制中心,过 程控制及结果 判断

测试信号的产 信号与机芯 生、调制、接收 接口

来电号码为 2468/8462

.

7、聆听测试架喇叭有无铃声及声音是否失真。

电话来了! 铃声很清晰!

.

8、等待机芯所有功能测试完机芯压板自动抬起后, 取出PCB板,观看显示器判定此机芯是否合格。 如不合格,在PCB板上写上相应的故障代码, 待修理维修;合格的机芯则在线板面上用色笔 作好后用防静电纸皮隔开装入防静电胶盆内。

.

3、建立测试线 测试线建立后,如下图,此时可以选择测试的来电显示号码和 DTFM拨出号码及是否保存测试数据的选项。此时便可开始进行 测试,如果要两个并行测试,可以再建立一条测试线。测试完毕 后,系统显示测试结果“合格”或“不合格”及各项目测试值。

.

4、测试参数设置: 当需要修改测试机芯的参数或新增测试机型时,选择系统菜 单下的<系统参数配置>项,系统出现对话框如下图,在各对 话框中写入相应信息后,选择<Save>按钮保存或依据<Close> 提示进行保存。不需要保存时,选择<Cancel>退出。

.

4、拿取机芯PCB板,将RING开关拨至右边后,平 稳放入测试架针床上,确认定位良好。

.

5、双手同时按下测试架底座两旁的“启动1”和 “启

动2”按钮,机芯压板自动下压PCB板,到位后 开始测试。

治具设计规范

夹具(Heat Treatment Fixture),焊接夹具(Welding Fixture),装配夹具(Assembling Fixture)等等。

狭义的夹具,一般即指机器夹具,可简称为夹具,它主要用于机器加工,也是机器与工件、刀具之间的桥梁,目前较统称的定义为“用以装夹工件的装置工具“为夹具。

“用以装夹工件并配合引导刀具的装置工具”称为治具或钻模在这里,这一方面我们不做重点讨论,具体相关设计理论请详见下述网页链接;其中的某些内容也可以作为电子轻工行业治具设计的参考和借鉴!就电子轻工行业而言,治具可以分为工艺装配类治具、项目测试类治具和线路板测试类治具三类。

其中工艺装配类治具包括装配治具、焊接治具、解体治具、点胶治具、照射治具、调整治具和剪切治具;而项目测试类治具则包括寿命测试类治具、包装测试类治具、环境测试类治具、光学测试类治具、屏蔽具、隔音测试类治具等等;线路板测试类治具主要包括ICT测试治具、FCT功能治具、SMT过炉治具、治具和CCD测试治具。

在这里,我们主要重点讨论工艺装配类治具,其它只做简要介绍!通常治具的主要制作材料是钢材、电木、PVC板、压克力板、环氧树脂板和耐高温合成石等。

治具按照其动力驱动方式可以分为手动、气动、液压、气动液压、电动、磁力、真空等;按照其应用特点可以分为通用治具、专用治具、可调治具、组合治具、随机治具和成组治具六个类别就机械设备行业而言,广义的夹具可包括机器夹具(Machine Fixture),冲压夹具(press Fixture),热处理夹具(Heat Treatment Fixture),焊接夹具(Welding Fixture),装配夹具(Assembling Fixture)等等。

狭义的夹具,一般即指机器夹具,可简称为夹具,它主要用于机器加工,也是机器与工件、刀具之间的桥梁,目前较统称的定义为“用以装夹工件的装置工具“为夹具。

“用以装夹工件并配合引导刀具的装置工具”称为治具或钻模在这里,这一方面我们不做重点讨论,具体相关设计理论请详见下述网页链接;其中的某些内容也可以作为电子轻工行业治具设计的参考和借鉴!就电子轻工行业而言,治具可以分为工艺装配类治具、项目测试类治具和线路板测试类治具三类。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文档来源为:从网络收集整理.word 版本可编辑.欢迎下载支持.

东莞市立迪电子科技有限公司

制 作:杜永锋

审

核:

日 期:

A

T

E

测

试

治

具

规

格

书

文件编号:WI-A-026 版 本:A/0

序言

随着工业的发展为了能够更有效的提高生产效率,减轻员工劳动强度和作业难度,提高产品的品质,就需要一种“治具”来辅助作业了。

治具又分工装治具、检测治具两种,前者用于机械加工、焊接加工、装配等工艺便于加工、满足精度的需要而设计的一种工装夹具;后者为检测使用,因为有些机械尺寸不便于测量,其形状复杂,只好设计专门的检测块或者检测用的针对某一种产品而设计检具,比方塞规、环规等一些规则的检具,但有些是不规则的就必须专门设计一种检具来测量它的尺寸。

治具在控制方面已由前期机械控制进入机械和电气控制相结合的时代,治具也被越来越多的被设计成能够自动化控制,其科技含量也越来越高,对设计人员要求不但有机械方面的知识,同时也要有电控方面的知识。

治具在制作材料方面前期的木质、塑胶板材被合金、新型复合材料所取代,治具的机构日益简单灵活,便于操作。

治具在设计方面已由前期的二维图纸发展成三维立体图像,在治具制作前期就可以模拟治具的使用,为人体工程学分析做了基础,以此不断改进治具。

治具的标准化治具零部件的标准化日益成熟,加快了治具产业的发展。

工业设备标准化为治具标准化提供了有利的保证。

治具的类型已经多样化 ICT治具、SMT治具,功能治具、工装治具、工装夹具、贴合机、运送压合机、LCD显示幕贴膜机,压胶机,进水口切料机,测变型治具、按键贴膜治具、按键检测机具,探针检测治具,量测治具、吸盘印刷治具、气动压合点胶治具,自动排片机等等。

为了促进公司治具制作的标准化,特于2011年针对公司目前生产治具分大类制作治具制作规格书,通过治具制作规格书明确治具用途、原材料选择、制作流程、制作工艺、检验标准等。

通过文件化的规范使公司治具的制作经验得以传承,好的方法得以推广。

由于本人经验有限文件制作过程中难免有错误请大家不吝赐教,万分感激。

谢谢!

Johe.du

2011-4-14

目录:

1.定义 (1)

2.范围 (1)

3.内容 (1)

4.权责 (2)

5.制作规范

5.1 (3)

5.2 (3)

5.3 (4)

5.4 (5)

5.5 (5)

5.6 (6)

5.7 (7)

a.治具结构部分材料选择:

序

名称材料备注

号

1 快速夹大、中、小304/305-HM/EM/CM

2 压扣大、小

3 载板英钢板

4 针板亚克力、电木

5 培林柱进口镀烙棒

6

b.测试系统选择:

根据测试板及测试要求选择继电器控制、嵌入式单片机控制方式、PC控制方式、PLC控制方式,方式确定后选择相应的元器件。

5.2 FCT治具的设计

根据客户提供的资料:

△被测板的功能测试要求书;

△被测板的原理图或者参考原理图;

△被测板的GERBER File文档(治具制作选点用);

△被测板样板:光板、实板各一块(注:空板----测试治具制作用;实板----功能调试用,所以必须为性能完好的实装板;)

如图:

△其它的,在功能测试中需要特别用到的物品(例如,特定的负载、配套设备等)

5.2.1 FCT治具结构设计

1.根据测试板及测试要求,选择好控制方式后即可进行治具机构设计,设计载板,压板,连

接器模块等。

2.治具的载板/压板避位合理,在对产品测试时有相应的保护措施避免损坏测试板;

3.治具的定位准确,连接器的对接应该畅顺;

4.治具盒内布局合理,布线和安装控制系统的空间充足。

5.治具预留的接口位置应正确,足够,布局合理;

6.光纤/MIC/SPK/SIM卡模拟插卡位应预留,且位置准区;

7.治具箱体锁合应采用箱包扣或者压扣等方式便于更换部件和维护。

8.治具正面应雕刻治具名称字体:宋体,字高10mm,颜色:白色,位置:面板中部。

公司Logo ,

制作日期等字体:宋体,字高8mm,颜色:白色,位置:面板左下角。

或者粘贴公司制作的铭牌。

9.按键刻字需明确每个按键及开关的用途和作用。

10.按键较大如;急停开关类,需加白色赛钢保护。

赛钢高度不得低于开关弹起最高点

11.设计时必须考虑功能使用寿命,可操作性,美观等要点,要做到测试稳定使用寿命长,

外型美观人性化操作。

12.治具需使用绿黄色底线,长度80-100CM。

一段装鳄鱼夹另外一段装圆形或者钳形端子。

5.2.2 测试系统设计(软件、硬件)

PCBA的功能测试不管测试的方式是什么样的,其系统主要分为以下部分:

1.系统控制中心:

这部分一般是PC、单片机、PLC等中央处理器组成,它主要作用是控制整个测试过程的进程,并对每一步的测试内容进行判断和记录,最终得出测试结果。

它是整个测试系统的核心大脑。

在控制中心的选择方面要考虑测试板需测试的功能、成本、测试效率等选择系统的控制中心。

2. 控制执行部分:

控制执行部分主要由I/O部件组成,它是测试过程逻辑动作的感应和执行机构。

系统通过它来搭建各种测试环境,实现测试功能。

控制执行单元在设计中应考虑对测试板的使用安全,并且能够长时间稳定的运行。

3. 参数测量部分:

测量部分主要由一些测量用的板卡、仪表组成。

它主要可以完成测试过程中各种模拟或者数字量的采集工作。

4. 数据处理和输出部分:

8。