标准件 紧固件 重量计算公式

紧固件重量计算公式全览

紧固件重量计算公式全览时间:2011-01-14 14:15:51 编辑:amethyst来源:世界工厂泵阀网点击数:1392紧固件重量如何计算?本文将主要介绍紧固件重量计算公式,以供大家参考使用。

常用金属材料每千件重量计算公式园钢重量(公斤)=0.00617*直径*直径*长度方钢重量(公斤)=0.00785*边宽*边宽*长度六角重量(公斤)=0.068*对边宽*对边宽*长度八角钢重量(公斤)=0.0065*对边宽*对*边宽*长度螺纹度钢重量(公斤)=0.00617*计算直径*计算直径*长度角钢重量(公斤)=0.00785*(边宽+边宽-边厚)*边厚*长度扁钢重量(公斤)=0.00785*厚度*边宽*长度钢管重量(公斤)=0.02466*壁厚*(外径-壁厚)*长度钢板重量(公斤)=7.85*厚度*面积园紫铜棒重量(公斤)=0.00698*直径*直径*长度园黄铜棒重量(公斤)=0.00668*直径*直径*长度园铝棒重量(公斤)=0.002*直径*直径*长度方紫铜棒重量(公斤)=0.0089*边宽*边宽*长度方黄铜重量(公斤)=0.0085*边宽*边宽*长度方铝棒重量(公斤)=0.0028*边宽*边宽*长度六角紫棒铜重量(公斤)=0.0077*对边宽*对边宽*长度六角黄铜棒重量(公斤)=0.00736*边宽*对边宽*长度六角铝棒重量(公斤)=0.00242*对边宽*对边宽*长度紫铜板重量(公斤)=0.0089*厚*宽*长度黄铜板重量(公斤)=0.0085*厚*宽*长度铝板重量(公斤)=0.00171*厚*宽*长度园紫铜管重量(公斤)=0.028*壁厚*(外径-壁厚)*长度园黄铜管重量(公斤)=0.0267*壁厚*(外径-壁厚)*长度园铝管重量(公斤)=0.00897*壁厚*(外径-壁厚)*长度注:公式中长度单位为米,面积单位为平方米,其余单位为毫米.。

紧固件重量计算

螺纹规格 (M22)

单重

0.033 0.03657 0.04013 0.04369

0 0 0 0.08195 0 0.08849

0.09503 0.1016

0

0

0.1529

0

0.1632

0

0.1734

0.1837

0.1939

0

0

0.2141

0

0.2267

0

0.2393

0

0.2519

0.2645

螺纹规格 (M22) 数量 总重

总重 0 0 0 0 0 0 0 0 0 0

单重

M12 数量

总重

M16 单重 数量 总重

M20 单重 数量 总重

螺纹规格 (M22)

单重

0.04807 0.05228 0.0565 0.06071 0.06493 0.06914 0.07757

0.086 0.09443 0.1029 0.1113

M8 单重 数量 0.01049 0.01174 0.01329 0.01485

总重 0 0 0 0

单重

M10 数量

0.02002 0.02247 0.02493 0.02739

总重

0 0 0 0

GB/T6170 Ⅰ型六角螺母重量计算

D

单重 数量

M6 0.00195

M8 0.00422

M10 0.00794

螺纹规格 (M22) 数量 总重

M24 单重 数量 总重

(M27) 单重 数量 总重

M30 单重 数量

0.2392

0

0.254

0

0.2687

0

0.2835

0

常用金属材料重量计算公式

常用金属材料重量计算公式(每千只重量) 圆钢重量(公斤)=0.00617×直径×直径×长度方钢重量(公斤)=0.00785×边宽×边宽×长度六角钢重量(公斤)=0.0068×对边宽×对边宽×长度八角钢重量(公斤)=0.0065×对边宽×对边宽×长度螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度角钢重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度扁钢重量(公斤)=0.00785×厚度×边宽×长度钢管重量(公斤)=0.02466×壁厚×(外径-壁厚)×长度钢板重量(公斤)=7.85×厚度×面积园紫铜棒重量(公斤)=0.00698×直径×直径×长度园黄铜棒重量(公斤)=0.00668×直径×直径×长度园铝棒重量(公斤)=0.0022×直径×直径×长度方紫铜棒重量(公斤)=0.0089×边宽×边宽×长度方黄铜棒重量(公斤)=0.0085×边宽×边宽×长度方铝棒重量(公斤)=0.0028×边宽×边宽×长度六角紫铜棒重量(公斤)=0.0077×对边宽×对边宽×长度六角黄铜棒重量(公斤)=0.00736×边宽×对边宽×长度六角铝棒重量(公斤)=0.00242×对边宽×对边宽×长度紫铜板重量(公斤)=0.0089×厚×宽×长度黄铜板重量(公斤)=0.0085×厚×宽×长度铝板重量(公斤)=0.00171×厚×宽×长度园紫铜管重量(公斤)=0.028×壁厚×(外径-壁厚)×长度园黄铜管重量(公斤)=0.0267×壁厚×(外径-壁厚)×长度园铝管重量(公斤)=0.00879×壁厚×(外径-壁厚)×长度注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米去这看看不知道是不是你要的。

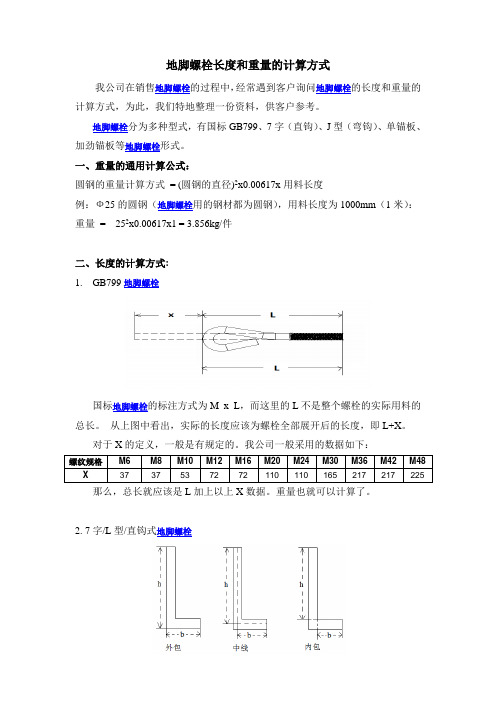

地脚螺栓长度及重量的计算方式

地脚螺栓长度和重量的计算方式我公司在销售地脚螺栓的过程中,经常遇到客户询问地脚螺栓的长度和重量的计算方式,为此,我们特地整理一份资料,供客户参考。

地脚螺栓分为多种型式,有国标GB799、7字(直钩)、J型(弯钩)、单锚板、加劲锚板等地脚螺栓形式。

一、重量的通用计算公式:圆钢的重量计算方式= (圆钢的直径)2x0.00617x用料长度例:Ф25的圆钢(地脚螺栓用的钢材都为圆钢),用料长度为1000mm(1米):重量=252x0.00617x1 = 3.856kg/件二、长度的计算方式:1. GB799地脚螺栓国标地脚螺栓的标注方式为M x L,而这里的L不是整个螺栓的实际用料的总长。

从上图中看出,实际的长度应该为螺栓全部展开后的长度,即L+X。

对于X的定义,一般是有规定的。

我公司一般采用的数据如下:那么,总长就应该是L加上以上X数据。

重量也就可以计算了。

2. 7字/L型/直钩式地脚螺栓外包用料长度= h + b中线用料长度= h + b内包用料长度= h + b + 0.5d(注:d 为螺栓直径)3. J型/弯钩式地脚螺栓J型地脚螺栓栓料长= h + 3.1416R4. 单头锚栓/单锚板地脚螺栓:螺杆的长度即为用料长度。

5. 加劲锚板式地脚螺栓:螺杆的长度即为用料长度。

三、其它事项:由于地脚螺栓分为A型、B型或称为粗杆、细杆。

不同的杆径会影响地脚螺栓的重量。

在计算地脚螺栓重量时要注意杆径的选择。

A、B型用料直径如下:版权所有: 上海徐浦标准件有限公司电话:021-******** 或4000-888-164(免费)网址:QQ: 875401259。

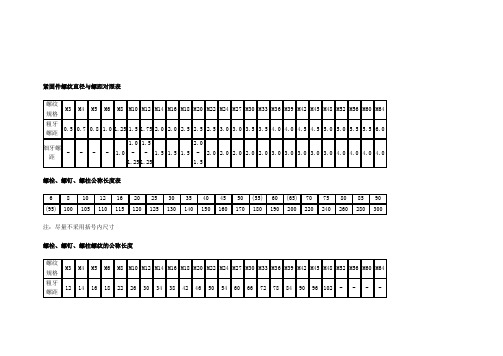

紧固件重量表

公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

公称长度l 及每1000件钢制品的质量()≈kg m公称长度l 及每1000件钢制品的质量()≈kg m注:尽可能不采用括号内的规格。

六角头螺栓 C 级(GB/T 5780-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m六角头螺栓 C 级(GB/T 5780-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

六角头螺栓 全螺纹 C 级(GB/T 5781-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m六角头螺栓 全螺纹 C 级(GB/T 5781-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

六角头螺栓(GB/T 5782-2000)mm 及每1000件钢制品的质量公称长度六角头螺栓 (GB/T 5782-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

紧固件重量表六角头螺栓 全螺纹(GB/T 5783-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m六角头螺栓 全螺纹(GB/T 5783-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

六角头螺栓 — 细杆 — B 级(GB/T 5784-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

尽可能不采用括号内的规格。

六角头螺栓 细牙(GB/T 5785-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m六角头螺栓 细牙(GB/T 5785-2000) mm公称长度l 及每1000件钢制品的质量()≈kg m注:表列规格为商品长度规格。

紧固件(标准件)

种 增 器 这 产 是 品 因 以 为 及 它 各 的 类 抗 机 振 械 防 对 松 尼 性 龙 能 自 大 锁 大 螺 高 母 于 的 其 需 他 求 各 量 , 、 汽 车 运 输 机 械 、 农 业 机 械 、 机 械 剧 、

产 件 品 能 中 应 尼 。 用 龙 目 于 自 前 温 锁 宇 度 螺 尼 龙 自 锁 螺 国 母 是 一 种 该 新 产 品 的 厂 家 甚 紧 少 零 。 类 产 生 内 母 目 前 , 航 航 空 、 、 ~ -50 100 100℃ , 等

于 性 用 强 于 的 为 筑 一 自 路 面 锁 机 。 螺 械 主 母 、 要 的 矿 是 一 山 引 个 机 进 分 械 欧 类 、 洲 , 振 技 具 动 术 有 机 作 强 械 为 度 设 前 高 备 提 , , 可 用 靠 强 度 自 锁 螺 母 别 类 殊 的 特 高 螺 母

的 型 各 高

薄 纹 五 的 为 金 专 自 属 用 攻 构 的 螺 件 自 钉 , 攻 : 使 螺 与 之 钉 机 成 用 器 为 螺 螺 纹 钉 一 件 。 相 整 用 似 体 于 , 紧 但 , 固 螺 构 连 杆 件 接 上 上 两 的 需 个 螺

.

• • 构 类 件 紧 ) 固 上 件 面 , , 用 以 焊 便 接 再 方 与 法 其 把 他 他 零 固 件 定 进 连 行 接 连 在 。 个 零 件 (或 异 的 成 构 接 一 ) 头 钉 无 (或 头 钉 和 能 光 于 由 : 二 焊 钉 . 十 件 指 平 , 将 垫 如 某 圈 钢 种 结 专 (或 构 用 弹 用 螺 簧 高 栓 垫 强 、 圈 度 螺 、 大 母 锁 六 和 紧 角 垫 垫 头 圈 圈 螺 组 ) 栓 合 组 连 供 合 接 应 供 副 的 应 。 一 ; 类 连 紧 接 固 副 (或 螺 栓 、 自 供 螺 钉 ) 与 紧 固 件 , 如 将 某 种 机 器 螺 钉

铁件重量计算公式

铁件重量计算公式摘要:一、铁件重量计算公式简介1.铁件的定义2.铁件重量计算的重要性二、铁件重量计算公式详解1.铁件重量计算公式2.公式中各参数的含义三、铁件重量计算公式的应用1.实际工程中的运用2.计算实例四、铁件重量计算公式在工程中的优势1.提高工程效率2.降低成本五、总结正文:铁件重量计算公式在工程领域具有重要的地位。

铁件,通常是指在工程中所使用的各种铁制构件,如钢筋、钢板、钢管等。

在工程建设中,准确地计算铁件的重量,对于工程的顺利进行以及成本的把控具有关键性的作用。

铁件重量计算公式如下:重量(kg)= 面积(m)× 厚度(mm)× 密度(g/cm)其中,面积是指铁件的横截面积;厚度是指铁件的壁厚;密度是指铁件的密度,一般可以从铁件的材质中查得。

铁件重量计算公式在实际工程中有着广泛的应用。

例如,在桥梁、建筑等工程的结构设计中,通过使用铁件重量计算公式,可以快速、准确地计算出所需铁件的重量,从而为工程的材料采购、成本预算等环节提供依据。

以下是铁件重量计算公式在实际工程中的一则计算实例:假设某工程需要使用一段长度为10米的无缝钢管,其外径为50mm,壁厚为5mm。

无缝钢管的材质为20#钢,密度为7.85g/cm。

根据铁件重量计算公式,可以计算出该无缝钢管的重量:重量(kg)= π×(50/2)×5×7.85 = 488.79kg因此,该工程所需的这段无缝钢管的重量为488.79kg。

铁件重量计算公式在工程中的优势显著。

通过使用该公式,工程人员可以在短时间内准确地计算出所需铁件的重量,从而节省了计算时间,提高了工程效率。

同时,准确地计算铁件重量,有助于控制工程成本,避免因材料浪费而造成的成本增加。

总之,铁件重量计算公式在工程领域具有重要作用。

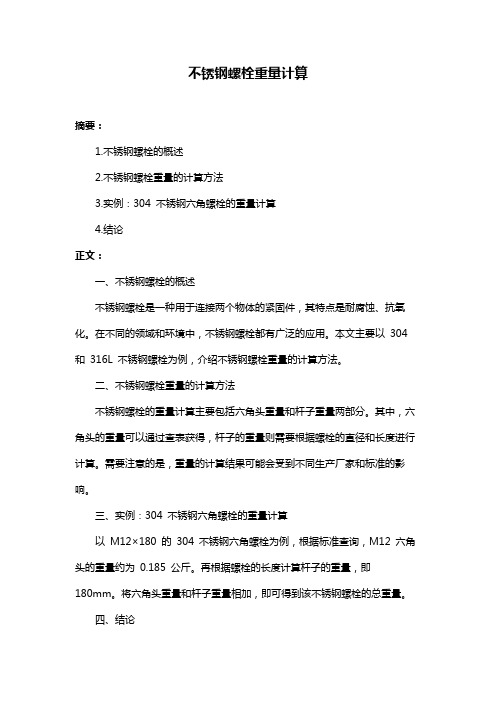

不锈钢螺栓重量计算

不锈钢螺栓重量计算

摘要:

1.不锈钢螺栓的概述

2.不锈钢螺栓重量的计算方法

3.实例:304 不锈钢六角螺栓的重量计算

4.结论

正文:

一、不锈钢螺栓的概述

不锈钢螺栓是一种用于连接两个物体的紧固件,其特点是耐腐蚀、抗氧化。

在不同的领域和环境中,不锈钢螺栓都有广泛的应用。

本文主要以304 和316L 不锈钢螺栓为例,介绍不锈钢螺栓重量的计算方法。

二、不锈钢螺栓重量的计算方法

不锈钢螺栓的重量计算主要包括六角头重量和杆子重量两部分。

其中,六角头的重量可以通过查表获得,杆子的重量则需要根据螺栓的直径和长度进行计算。

需要注意的是,重量的计算结果可能会受到不同生产厂家和标准的影响。

三、实例:304 不锈钢六角螺栓的重量计算

以M12×180 的304 不锈钢六角螺栓为例,根据标准查询,M12 六角头的重量约为0.185 公斤。

再根据螺栓的长度计算杆子的重量,即

180mm。

将六角头重量和杆子重量相加,即可得到该不锈钢螺栓的总重量。

四、结论

不锈钢螺栓的重量计算需要考虑六角头重量和杆子重量,不同规格和长度的螺栓重量会有所不同。

通过查询相关标准和表格,可以较为准确地计算出不锈钢螺栓的重量。

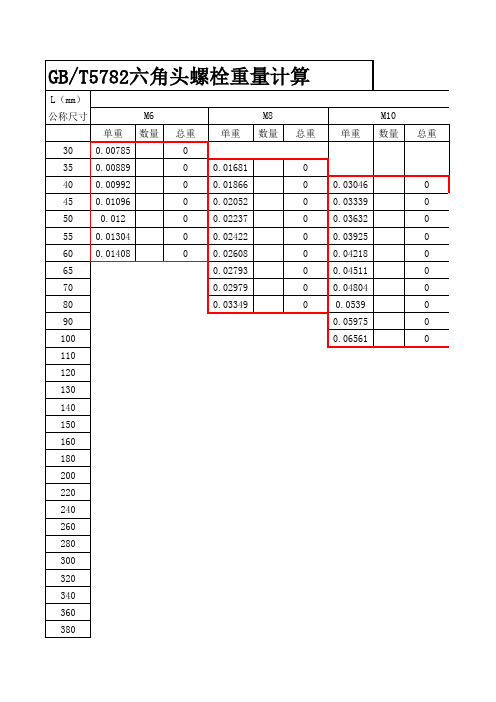

紧固件重量计算

320

340

360

380

总重 0 0 0 0 0 0 0

单重

M8 数量

0.01681 0.01866 0.02052 0.02237 0.02422 0.02608 0.02793 0.02979 0.03349

总重

0 0 0 0 0 0 0 0 0

单重

M10 数量

0.03046 0.03339 0.03632 0.03925 0.04218 0.04511 0.04804 0.0539 0.05975 0.06561

0

0

0

0.1096

0

0.1172

0

0.1247

0

0.1323

0

0.1475

0

0.1626

0

0.1778

0

0.1929

0

0.2081

0.222

0.2372

0.2523

0.2675

0

0

0

0.2062

0

0.2181

0

0.2418

0

0.2655

0

0.2892

0

0.3129

0

0.3366

0

0.3584

0

0.3821

螺纹规格 (M22) 数量 总重

M24 单重 数量 总重

(M27) 单重 数量 总重

M30 单重 数量

0.2392

0

0.254

0

0.2687

0

0.2835

0

0.2982

0

0.313

0.3277

0

0

0

0

0.3853

紧固件螺纹直径与螺距对照表与常用金属材料重量计算公式

紧固件螺纹直径与螺距对照表螺栓、螺钉、螺柱公称长度表注:尽量不采用括号内尺寸螺栓、螺钉、螺柱螺纹的公称长度注:公称长度1 螺纹长度b,则:①1≤125 b=2d+6 ②1>125—200 b=2d+2 ③1>200 b=2d+5 公、英制对照表、紧固件常用尺寸规格公称直径与螺距系列表 GB193-63常用金属材料重量计算公式(每千只重量)园钢重量(公斤)=0.00617×直径×直径×长度 方钢重量(公斤)=0.00785×边宽×边宽×长度六角钢重量(公斤)=0.0068×对边宽×对边宽×长度 八角钢重量(公斤)=0.0065×对边宽×对边宽×长度螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度角钢重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度 扁钢重量(公斤)=0.00785×厚度×边宽×长度钢管重量(公斤)=0.02466×壁厚×(外径-壁厚)×长度 钢板重量(公斤)=7.85×厚度×面积园紫铜棒重量(公斤)=0.00698×直径×直径×长度园黄铜棒重量(公斤)=0.00668×直径×直径×长度园铝棒重量(公斤)=0.0022×直径×直径×长度方紫铜棒重量(公斤)=0.0089×边宽×边宽×长度方黄铜棒重量(公斤)=0.0085×边宽×边宽×长度方铝棒重量(公斤)=0.0028×边宽×边宽×长度六角紫铜棒重量(公斤)=0.0077×对边宽×对边宽×长度六角黄铜棒重量(公斤)=0.00736×边宽×对边宽×长度六角铝棒重量(公斤)=0.00242×对边宽×对边宽×长度紫铜板重量(公斤)=0.0089×厚×宽×长度黄铜板重量(公斤)=0.0085×厚×宽×长度铝板重量(公斤)=0.00171×厚×宽×长度园紫铜管重量(公斤)=0.028×壁厚×(外径-壁厚)×长度园黄铜管重量(公斤)=0.0267×壁厚×(外径-壁厚)×长度园铝管重量(公斤)=0.00879×壁厚×(外径-壁厚)×长度注:公式中长度单位为米,面积单位为平方米,其余单位均为毫米。

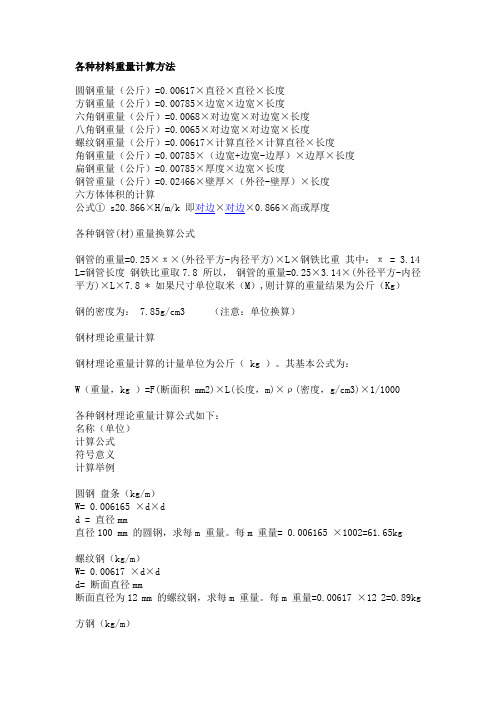

各种材料重量计算方法

各种材料重量计算方法圆钢重量(公斤)=0.00617×直径×直径×长度方钢重量(公斤)=0.00785×边宽×边宽×长度六角钢重量(公斤)=0.0068×对边宽×对边宽×长度八角钢重量(公斤)=0.0065×对边宽×对边宽×长度螺纹钢重量(公斤)=0.00617×计算直径×计算直径×长度角钢重量(公斤)=0.00785×(边宽+边宽-边厚)×边厚×长度扁钢重量(公斤)=0.00785×厚度×边宽×长度钢管重量(公斤)=0.02466×壁厚×(外径-壁厚)×长度六方体体积的计算公式① s20.866×H/m/k 即对边×对边×0.866×高或厚度各种钢管(材)重量换算公式钢管的重量=0.25×π×(外径平方-内径平方)×L×钢铁比重其中:π = 3.14 L=钢管长度钢铁比重取7.8 所以,钢管的重量=0.25×3.14×(外径平方-内径平方)×L×7.8 * 如果尺寸单位取米(M),则计算的重量结果为公斤(Kg)钢的密度为: 7.85g/cm3 (注意:单位换算)钢材理论重量计算钢材理论重量计算的计量单位为公斤( kg )。

其基本公式为:W(重量,kg )=F(断面积 mm2)×L(长度,m)×ρ(密度,g/cm3)×1/1000各种钢材理论重量计算公式如下:名称(单位)计算公式符号意义计算举例圆钢盘条(kg/m)W= 0.006165 ×d×dd = 直径mm直径100 mm 的圆钢,求每m 重量。

紧固件重量计算

6.68 4 0.8 0.00075

8.68 5.3 1.05 0.00153

10.9 6.5 1.3 0.00282

12.9 7.8 1.55 0.00463

14.9 9 1.8 0.00685

16.9 10 2.05 0.00775

19.04 11 2.25 0.011 21.04 13 2.5 0.0141 23.34 14 2.75 0.0189 25.5 15 3 0.0237 28.5 17 3.4 0.0323 31.5 19 3.75 0.0454 34.7 21 4.25 37.7 23 4.5 40.7 25 5 43.7 26 5.25 46.7 28 5.5 49.7 30 6

(M14) 0.02092 1 0.0209

M16 0.03229 1 0.0323

M20 0.05795 1 0.058

M24 0.09935 1 0.0994

M30 0.2071 1 0.2071

M36 0.3569 1 0.3569

GB/T95 平垫圈-C级重量计算

公称尺寸 单重

数 量

总重

12 0.0051 1 0.0051

0

0.5078

0

0.27

0 0.43

0

0.5366

0

0.477

0

0.5941

0

0.524

0

0.6516

0

0.7045

0

M12

M16

M20

单重 数量

总重

单重

数 量

总重

单重

数 量

总重

单重

(M22) 数量

螺纹规格 总重

0.033 1 0.033

紧固件常用计算公式

紧固件一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为‖0‖下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07 C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为‖0‖,上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为‖0‖b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034P2.0-0.038 P2.5-0.042上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为―0‖内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.6476H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94 注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径五、分度头单分度法计算单分度法计算公式:n=40/Zn:为分度头应转过的转数Z:工件的等分数40:分度头定数例:铣削六方的计算代入公式: n=40/6计算:①化简分数:找出最小约数2进行约分,即将分子分母同时除以2得20/3.分数的同时缩小其等分不变.②计算分数:此时要看分子与分母的数值而确定;如分子此分母大时进行计算.20÷3=6(2/3)即n值,也即分度头应转过6(2/3)转.此时的分数已变成带分数;带分数的整数部份6为分度头应转过6整圈.带分数的分数2/3则只能是转一圈的2/3,此时又须重新计算③分度板的选用计算:不足一圈的计算须借助分度头的分度板来实现.计算时第一步将分数2/3进行同时扩大.例:如果同时扩大14倍时的分数为28/42;如同时扩大10倍时,分数为20/30;如同时扩大13倍时的分数为26/39……扩大分门倍数的多少要根据分度板的孔数来选择. 此时应注意:①选择分度板的孔数一定能被分母3整除.如前面举例中的42孔是3的14倍,30孔是3的10倍,39是3的13倍……②分数的扩大必须是分子分母同时扩大其等分不变,如举例中的28/42=2/3×14=(2×14)/(3×14);20/30=2/3×10=(2×10)/(3×10);26/39=2/3×13=(2×13)/(3×13)28/42分母42即采用分度数的42孔进行分度;分子28即在上轮的定位孔上向前再转过28孔即29孔上为本轮的定位孔,20/30是在30孔分度板向前再转过10孔即11孔上为本轮的定位孔.26/39是在39孔的分度板向前再转26孔即27孔上为本轮的定位孔.铣六方(六等分)时即可采用42孔,30孔,39孔等被3整除的孔作为分度:其操作是手柄转整6圈后,再分别在上轮的定位孔上向前再转28+1/ 10+1 / 26+!孔的29/11/27孔上作为本轮的定位孔例2:铣15齿的齿轮计算代入公式: n=40/15计算n=2(2/3)是转2整圈再选被3整除的分度孔如24,30,39,42.51.54.57,66等孔板上再向前转过16,20,26,28,34,36,38,44加1孔即17,21,27,29,35,37,39,45孔作为本轮的定位孔。

螺栓螺母重量计算方法

带螺母

不带螺母

带螺母

M14×70

68

119

70

121

M20×100

193

317

208

332

M14×80

76

127

79

130

M20×110

209

333

229

353

M20×120

226

350

250

374

M22×180

410

562

452

614

M20×130

243

367

270

394

M24×100

289

公称尺寸

允差

粗制

半精制

6

10

-0.36

5

±0.48

±0.38

11.5

2.317

8

14

-0.43

6

16.2

5.674

10

17

-0.52

8

±0.58

±0.45

19.6

10.99

12

19

10

21.9

16.32

(14)

22

11

±0.70

±0.55

25.4

25.28

16

24

13

27.7

34.12

(18)

27

14

2070

3267

M48×300

3323

5238

3700

5615

M42×230

1962

3159

2164

3361

M48×310

3424

5339

3822

紧固件常用计算公式

紧固件一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为‖0‖下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07 C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为‖0‖,上限值计算公式2+TD2即基本尺寸+公差例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为‖0‖b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034P2.0-0.038 P2.5-0.042上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)螺纹小径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为―0‖内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.6476H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034 P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94 注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径五、分度头单分度法计算单分度法计算公式:n=40/Zn:为分度头应转过的转数Z:工件的等分数40:分度头定数例:铣削六方的计算代入公式: n=40/6计算:①化简分数:找出最小约数2进行约分,即将分子分母同时除以2得20/3.分数的同时缩小其等分不变.②计算分数:此时要看分子与分母的数值而确定;如分子此分母大时进行计算.20÷3=6(2/3)即n值,也即分度头应转过6(2/3)转.此时的分数已变成带分数;带分数的整数部份6为分度头应转过6整圈.带分数的分数2/3则只能是转一圈的2/3,此时又须重新计算③分度板的选用计算:不足一圈的计算须借助分度头的分度板来实现.计算时第一步将分数2/3进行同时扩大.例:如果同时扩大14倍时的分数为28/42;如同时扩大10倍时,分数为20/30;如同时扩大13倍时的分数为26/39……扩大分门倍数的多少要根据分度板的孔数来选择. 此时应注意:①选择分度板的孔数一定能被分母3整除.如前面举例中的42孔是3的14倍,30孔是3的10倍,39是3的13倍……②分数的扩大必须是分子分母同时扩大其等分不变,如举例中的28/42=2/3×14=(2×14)/(3×14);20/30=2/3×10=(2×10)/(3×10);26/39=2/3×13=(2×13)/(3×13)28/42分母42即采用分度数的42孔进行分度;分子28即在上轮的定位孔上向前再转过28孔即29孔上为本轮的定位孔,20/30是在30孔分度板向前再转过10孔即11孔上为本轮的定位孔.26/39是在39孔的分度板向前再转26孔即27孔上为本轮的定位孔.铣六方(六等分)时即可采用42孔,30孔,39孔等被3整除的孔作为分度:其操作是手柄转整6圈后,再分别在上轮的定位孔上向前再转28+1/ 10+1 / 26+!孔的29/11/27孔上作为本轮的定位孔例2:铣15齿的齿轮计算代入公式: n=40/15计算n=2(2/3)是转2整圈再选被3整除的分度孔如24,30,39,42.51.54.57,66等孔板上再向前转过16,20,26,28,34,36,38,44加1孔即17,21,27,29,35,37,39,45孔作为本轮的定位孔。