燃气轮机控制系统概况模板

M701F燃气轮机控制系统浅析

M701F燃气轮机控制系统浅析本文主要介绍M701F燃气轮机主控制系统,并简要分析了自动负荷调节、转速控制、负荷控制、温度控制以及燃料分配控制的功能、逻辑实现。

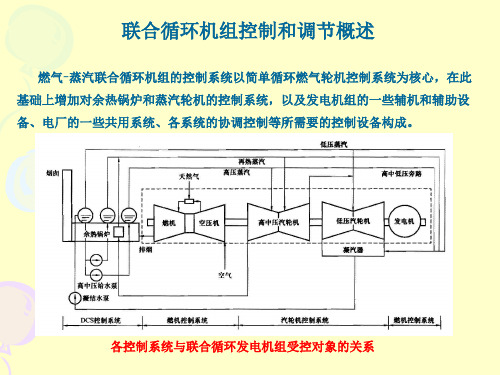

标签:M701F燃气轮机;控制;功能;逻辑1 M701F燃气轮机控制系统概述M701F燃气轮机的DCS采用三菱Diasys Netmation过程控制系统,其中燃气轮机部分的控制主要由透平控制系统TCS(Turbine Control System)、透平保护系统TPS(Turbine Protection System)和高级燃烧压力波动监视系统ACPFM (Advanced Combustion Pressure Fluctuation Monitor)组成。

M701F燃气轮机主控制简介。

燃气轮机主控系统的功能是连续调节燃料量,以满足燃气轮机各运行阶段的需要。

M701F燃气轮机主控系统主要具有如下控制功能:自动负荷调节(ALR)、转速控制(GOVERNOR)、负荷控制(LOAD LIMIT)、温度控制、燃料限制控制、燃料分配控制、燃料压力控制、燃气温度控制、进口导叶(IGV)控制和燃烧室旁路阀控制,具体原理框图如图1所示。

燃气轮机运行各阶段的控制方式如图2所示。

燃气轮机点火前CSO(控制信号输出)=-5%,使燃料阀严密关闭。

燃气轮机点火时,CSO为FIRE阶段的最小CSO,以保证能够可靠点燃。

点火后一段时间内,CSO等于暖机升速阶段的WUP,保证燃气轮机在升速阶段的燃烧稳定,此时燃气轮机转速不受控制,在CSO≈15%的燃料量及SFC产生的合力矩作用下自由加速。

当转速至一定值时(约1110rpm),FLCSO将开始大于暖机升速阶段的最小CSO,使CSO=FLCSO。

此后,由于FLCSO是直接由燃气轮机转速决定的,因此不管SFC力矩或阻力矩是否改变,即使在SFC脱扣或IGV在2745rpm快速全关时,燃气轮机均以设定的135rpm升速率升至额定转速;在接近额定转速时,GVCSO将小于FLCSO,通过最小选择器使CSO=GVCSO,燃气轮机开始进入空载和同期的调速阶段,直到并网带负荷。

9FA燃气轮机控制系统分析

9FA燃气轮机控制系统分析燃气轮机控制系统是指对燃气轮机进行监测、调节和控制的系统,主要用于实现燃气轮机的稳定运行和优化控制。

本文将对9FA燃气轮机控制系统进行分析,包括其组成结构、工作原理以及优缺点。

9FA燃气轮机控制系统由传感器、执行元件、数据处理单元和人机界面组成。

其中,传感器用于对燃气轮机输出的各种参数进行测量和监测,如转速、温度、压力等;执行元件负责根据数据处理单元的控制命令,控制和调节燃气轮机的各个部件,包括燃烧器、空气系统、燃气系统等;数据处理单元是整个系统的核心,负责采集、处理和分析传感器采集到的数据,并根据设定的控制策略生成控制命令;人机界面用于人机交互,包括显示系统运行状态和参数、设置控制策略等。

9FA燃气轮机控制系统的工作原理主要包括数据采集、数据处理和控制反馈三个过程。

首先,传感器测量和采集燃气轮机各个部件的运行参数,并将数据送至数据处理单元。

数据处理单元对采集到的数据进行处理和分析,根据预先设定的控制策略生成控制命令,并发送给执行元件。

执行元件根据控制命令对燃气轮机的各个部件进行调节和控制,以实现燃气轮机的稳定运行。

同时,执行元件还会将控制结果反馈给数据处理单元,用于系统监测和优化控制。

人机界面可以对系统进行监测和调节,实现对系统的实时监控和远程控制。

9FA燃气轮机控制系统具有以下优点:首先,系统能够实现对燃气轮机运行参数的精确监测和测量,保证了系统的可靠性和安全性;其次,数据处理单元能够根据采集到的数据进行实时分析和处理,并自动调节和优化控制策略,提高了系统的效率和性能;再次,人机界面友好、易操作,可以实现对系统的集中监控和远程控制,方便操作员对系统进行管理和调节。

然而,9FA燃气轮机控制系统也存在一些局限性。

首先,系统的复杂性和高成本使得对系统运行和维护要求较高,需要经过专门的培训和技术支持;其次,系统对环境条件要求较高,温度、湿度等因素可能会对系统的正常运行产生影响;再次,由于燃气轮机的运行参数具有较大的波动性,系统控制策略的确定和优化比较复杂,需要结合实际情况进行调整。

燃气轮机与联合循环(第13课 燃气轮机的控制)

+ (Pgt )c 燃气轮机

+

Pgto

agt

+ Po

+-

+

Kst

(Pst )c

汽轮机

Psto

(a)

(b)

Kgt

+ (Pgt ) c + +-

燃气轮机

Pgto

Pc

agt ast

+ Po

+

+-

Kst

+

汽轮机

Psto

+ (Pst )c

(c)

功率测量元件

位置测量元件

燃料阀位 控制子回路

功率控制主回路

(1)暂态漂移过程

——暂态一次调频

(2)自动校正过程

——解除一次调频

3.功率与频率联合扰动下的自动调节

——基本等同于两个过程的简单叠加

4.内扰作用下的自动调节

如燃料压力、热值变化

Vcm VcT

n

Vw

功

(Pgt )c

(Pgt )

率 调

nc

(Pgt )h

a0 -

ncor ncor Kn

组

位置测量元件

IGV角度 控制子回路

n 转速测量元件 IGV防喘振控制主回路

温度测量元件

IGV辅助温控主回路

五、燃气轮机的DLN燃烧控制

➢任务:分配燃料→燃烧效率、稳定性,抑制 N O x

ASV

pf SRV

GCV1

至D5

至PM1 GCV2

GCV3 (a)

至PM4

PM4

防喘振调节器 (P)

a0 -

ncor ncor Kn

7-燃气轮机控制系统

(一)燃料分解器(Fuel Splitter)

为适应液\气混合燃料运 行,计算机控制算法把FSR 分解为FSR1(液体燃料行程 基准)和FSR2(气体燃料行 程基准)两部分,并保持 FSR1+FSR2=FSR。右图为 燃料分解器算法示意图。

13

二、液体燃料控制

“硬件表决”将三个 控制器输出的电信号通过 伺服阀线圈的磁场叠加起 来,相当于受三个控制输 出的平均值。

当电枢铁芯带动喷射 管左偏滑阀左端油压高于 右端,滑阀右移,喷射管 在反馈弹簧力作用下回到 中间位置,滑阀两端压力 相等,但滑阀已在偏右位 置,高压油进入液压执行 器左端,推动活塞右移。

三、气体燃料控制

气体燃料控制包括两个控制回路(1)由TNH到速比/ 截止阀的控制回路;(2)由FSR2到控制阀的控制回路。

二、IGV控制原理

温控基准只有在全速空载α>57°之后才起作用。

11

第四节 燃气轮机的燃料控制系统

燃料控制系统是指使用双燃料的燃气轮机对液体和气 体两种不同燃料的选择、转换控制以及混合比例的计算和 流量的控制。

一、燃料控制系统

在Mark-V主控系统中最终确定的是燃料行程基准FSR 输出量。

燃气轮机运行时可以采用其中一种燃料也可以采用气\ 液混合燃料,因而燃料控制系统还应包括把总燃料消耗率 分解为两种燃料的适当比例。

燃气轮机控制系统分为4个功能子系统: 1、主控制系统 2、顺序控制系统 3、保护系统 4、电源系统

完成4项基本控制: 1、设定启动和正常的燃料极限 2、控制燃机转子的加速 3、控制燃机转子的转速 4、限制燃机的透平进口的温度

第一节 燃机的主控系统

一、启动控制开始直到启动程 序完成这一过程燃油量Gf。

燃气轮机设备、系统介绍

燃气轮机设备、系统介绍1.燃气轮机设备、系统介绍。

大气经过空滤器进入压气机,经过17级压气机、环形布置的14个燃烧室进行增温增压,形成高温高压的气体对透平做功,将热能转化为机械能,然后再通过发电机发电,将机械能转化为电能。

2.燃气轮机性能参数(1).机组主要规范特性如下:型号:PG9171E功率:119.9MW/120.9MW重油/轻油(ISO工况下)额定转速:3000rpm(2).压气机主要规范特性如下:压气机为轴流式,共有17级压力比:125:1(3).燃烧室主要规范特性如下:有14个燃烧筒燃气柴油时,雾化空气与燃料比为:1.4:1;燃烧重油时,雾化空气与燃料比为:1.7:1(4).透平主要规范特性如下:3级;进气温度1093℃,排气温度524℃监界转速为:一阶:1292rpm(透平)二阶:2492rpm(发电机)(5).发电机主要规范特性如下:型号:9H2型式:氢冷转速:3000rp容量:143.4MV A功率因数:0.83.略4.机组在运行、停机状态下的检查路线和巡检、抄表项目检查PEECC小室1.机组报警信号已经检查,确认2.根据重油来源,检查确定使用“国产油”或者“进口油”3.Mark V <R><R><S>控制器显示正常4.发电机DGP保护屏显示正常5.MCC盘上各辅机电源指示正常,操作开关均在“AUTO”位置。

6.辅助润滑油泵马达电流正常选择模块及其周边1.油溶性抑矾剂模块溶液箱液位正常2.燃油选择模块各排污阀处于关闭位置3.燃油进辅机间Y型滤网排污阀处于关闭位置4.污油坑液位正常辅机间1.辅助雾化空气泵传动皮带正常轮机间1.火花塞未处于弹出位置2.无漏油现象3.各启动失败排放阀(V A17-1,2,5)处于打开位置,无燃油滴漏负荷间、发电机间1.机组主轴转动无异声2.发电机间密封油压力、流量正常其他冷却水模块无漏水现象,热工控制盘信号及指示灯正常主变220KV中性点接地闸刀在合闸位置检查EX2000小室报警窗无报警,小室内温度正常CO2火灾保护装置储气罐液位、压力正常5.燃烧室各燃烧筒编号、火花塞、火焰探测器位置有4个火焰控测器,编号为#4,#5,#10,#11有2个火花塞,供点火用。

600M汽轮机控制系统概述.

高、低压遮断系统试验:通过飞环喷油试验、提升转速试验、主遮断电磁阀和隔离阀活动试验保证保护装置和回路灵活和正确性。

主遮断电磁阀先导电磁阀(5YV、6YV)活动试验:在汽机保护配合指示两电磁阀(5YV、6YV)动作位置的两行程开关(ZS6、ZS7),可实现电磁阀(5YV、6YV)的活动试验。在DEH操作员站OIS遮断电磁阀试验画面中,选择5YV试验按钮时,5YV将失电10秒后恢复,在过程中ZS6状态发生变化(常闭触点由断开变为闭合)则试验成功,否则失败。6YV试验类同。活动试验中,5YV、6YV应分别做试验,确保做试验时始终有一个遮断电磁阀常带电。

挂闸

系统设置的复位试验阀组中的复位电磁阀(1YV),机械遮断机构的行程开关ZS1、ZS2供挂闸用。挂闸程序如下:当汽轮机满足挂闸条件时,(机械跳闸电磁铁3YV已断电复位)按下挂闸按钮(设在DEH操作盘上), 复位试验阀组中的复位电磁阀(1YV)带电动作,将润滑油引入危急遮断装置活塞侧腔室,活塞上行到上止点,通过杠杆带动危急遮断装置连杆左移使危急遮断器装置的撑钩复位,联动的紧急遮断阀滑阀左移接通高压保安油的进油同时将高压保安油的排油口封住;DEH发出挂闸指令同时使主遮断电磁阀5YV、6YV带电,主遮断电磁阀中滑阀右移,建立高压安全油,当高压安全油压力开关PS2、PS3、PS4的常开触点闭合,三取二后,向DEH发出信号,使复位电磁阀(1YV)失电,危急遮断器装置活塞回到下止点.过程中DEH检测行程开关ZS1的常开触点由断开转换为闭合,再由闭合转为断开,ZS2的常开触点由闭合转换为断开,DEH判断挂闸程序完成。

燃气轮机控制系统概况

燃气轮机控制系统概况摘要:本文介绍了燃气轮机及其操纵系统的进展历程,以及燃气轮机操纵系统—SPEEDTRONIC Mark V的工作原理及要紧功能,并列举了几个燃气轮机操纵系统的例子。

关键词:燃气轮机;操纵系统SPEEDTRONIC Mark V Gas Turbine Control System Abstract: This paper introduce the development history of gas turbines and their control system, and the functional principle and main features of gas turbine control systems, accompanied by some exemplifying system.Keywords: Gas Turbine; control system1.燃气轮机操纵系统的进展燃气轮机开始成为工矿企业和公用事业的原动机组始于40年代后期,其最初被用作管道天然气输送及电网调峰。

早期的操纵系统采纳了液压机械式气轮机调速器,并辅以气动温控,启机燃料限制稳固及手动程控等功能。

其余诸如超速、超温、着火、熄火、无润滑油及振动超标等爱护均由独立的装置来实现。

随着操纵技术的飞速进展,燃气轮机操纵系统显现了以燃料调剂器为代表的液压机械操动机构,以及用于启、停机自动操纵的继电器自动程序操纵。

继电器自动程序操纵,结合简单的报警监视亦可和SCADA(监控与数据采集)系统接口,用于连续遥控运行。

这便是于1966年美国GE公司推出的第一台燃机电子操纵系统的雏形。

该套系统, 也确实是后来被定名为SPEEDTRONIC MARK I的操纵系统,以电子装置取代了早期的燃料调剂器。

MARK I 系统采纳固态系列元件模拟式操纵系统,大约50块印刷电路板,继电器型顺序操纵和输出逻辑。

MARK II 在1973年开始使用。

燃气轮机控制系统方案

设计模块化、可扩展的软件架构,方便后期维护和升级。

人机界面

开发友好、直观的人机界面,方便操作人员监控和操作。

通讯网络设计方案

通讯协议

选择标准的通讯协议,如Modbus、Profibus等 ,确保通讯兼容性和稳定性。

网络拓扑

设计合理的网络拓扑结构,如星型、环型等,提 高通讯可靠性和实时性。

数据传输与处理

PART 02

燃气轮机控制系统设计原 则

REPORTING

XX DESIGN

安全性原则

01

确保系统在各种工况下的安全 运行,防止因控制不当导致的 设备损坏或人员伤亡。

02

设计多重安全保护措施,如超 速保护、超温保护、压力保护 等,确保燃气轮机在异常情况 下能够安全停机。

03

采用高可靠性的控制元件和执 行机构,提高系统的整体安全 性能。

稳定性原则

01

保证控制系统在燃气轮机整个运行范围内的稳定性,避免因控 制参数不当而导致的系统失稳。

02

采用先进的控制算法,如模糊控制、神经网络控制等,提高系

统的自适应能力和鲁棒性。

对控制系统进行严格的测试和验证,确保其在各种工况下的稳

03

定性能。

经济性原则

01

在满足安全性和稳定性的前提下,尽可能降低控制 系统的成本,提高经济效益。

燃气轮机控制系统方 案

汇报人:

2024-01-31

REPORTING

• 燃气轮机控制系统概述 • 燃气轮机控制系统设计原则 • 燃气轮机控制系统关键技术 • 燃气轮机控制系统实施方案 • 燃气轮机控制系统性能评估 • 燃气轮机控制系统应用案例 • 燃气轮机控制系统未来展望

目录

PART 01

燃气轮机闭环控制系统及启动简介

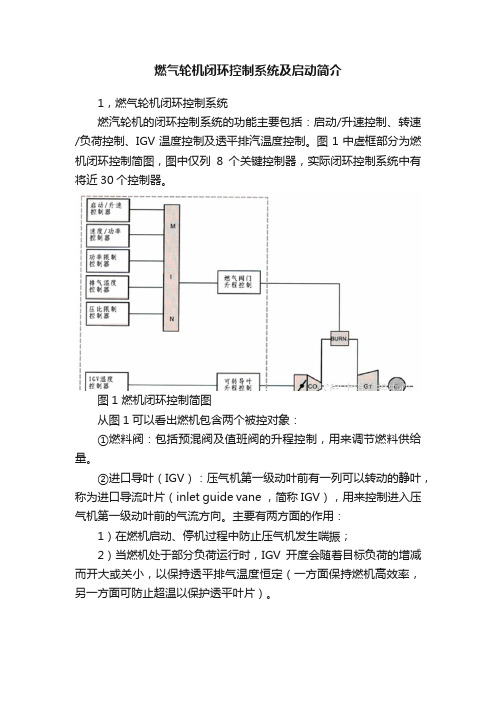

燃气轮机闭环控制系统及启动简介1,燃气轮机闭环控制系统燃汽轮机的闭环控制系统的功能主要包括:启动/升速控制、转速/负荷控制、IGV温度控制及透平排汽温度控制。

图1中虚框部分为燃机闭环控制简图,图中仅列8个关键控制器,实际闭环控制系统中有将近30个控制器。

图1 燃机闭环控制简图从图1可以看出燃机包含两个被控对象:①燃料阀:包括预混阀及值班阀的升程控制,用来调节燃料供给量。

②进口导叶(IGV):压气机第一级动叶前有一列可以转动的静叶,称为进口导流叶片(inlet guide vane ,简称IGV),用来控制进入压气机第一级动叶前的气流方向。

主要有两方面的作用:1)在燃机启动、停机过程中防止压气机发生喘振;2)当燃机处于部分负荷运行时,IGV开度会随着目标负荷的增减而开大或关小,以保持透平排气温度恒定(一方面保持燃机高效率,另一方面可防止超温以保护透平叶片)。

2,燃气轮机闭环控制系统启动简介1.燃机首先启动图1中的启动/升速控制器,按内部设定速率控制燃料阀开度来提升燃机转速;2.启动/升速控制器输出朝120%(60HZ)逐步增大,而转速控制器的输出是保持燃机控制在50.25HZ,在某个时刻通过小选模块,燃机由启动/升速控制无扰切换至转速控制,转速控制器接管燃机;3.转速控制器保持燃机在50.25Hz,等待同期并网。

同期并网完成之后且实际负荷大于额定负荷的10%时转速目标值切至额定转速50Hz(燃机甩负荷时的目标转速)。

同时,并网后的燃机由转速控制方式切换至负荷控制方式,负荷控制器开始接管燃机;4.负荷控制器作用期间,燃机会按运行人员要求通过控制燃料阀开度来达到目标负荷;5.当燃机负荷升至140MW左右(此时刻透平排汽温度达到额定值,约575℃),燃机进入IGV PART LOAD,IGV温度控制器开始动作。

随着燃机继续加负荷,IGV温度控制器通过增加空气流量来保持透平排汽温度的恒定,此时IGV温度控制器和负荷控制器共同接管燃机;6.继续升负荷,IGV温度控制器始终与负荷控制器同步作用,直到IGV达到全开后,燃机由负荷控制器切换至透平排气温度控制器,通过限制燃料阀门开度来保持透平排汽温度恒定,以防止燃机超温。

燃气轮机机组控制系统方案设计

燃气轮机机组控制系统方案设计燃气轮机机组控制系统是工业生产过程中的重要设备之一。

它主要用于实现燃气轮机机组的安全高效运转。

在控制系统方案设计中,需要考虑多个因素,包括系统的稳定性、可靠性、高效性等方面。

下面,本文将围绕燃气轮机机组控制系统方案设计的各个方面进行详细阐述。

控制系统模块分析在燃气轮机机组控制系统方案设计中,首先需要对系统进行各个模块的分析。

主要包括以下几个模块:1. 控制模块:主要负责实现燃气轮机机组的启停、调速和负荷控制等功能。

2. 测量模块:主要用于检测各个参数的变化情况,例如转速、温度、压力、流量等。

3. 保护模块:主要用于保护燃气轮机机组的设备和部件,例如温度过高、压力过大、转速超标等情况。

4. 通信模块:主要用于实现控制系统与外部设备的通信,例如数据传输、信号传输等。

在设计控制系统方案时,需要充分考虑各个模块之间的关系以及模块的功能互补性,以实现系统的高效稳定运行。

控制系统硬件设计燃气轮机机组控制系统的硬件设计需要考虑多个因素,包括:1. 控制器:需要选择适用于燃气轮机机组的控制器,以实现各种功能的控制和监测。

2. 传感器:需要选择适合测量各个参数的传感器,例如温度传感器、压力传感器、流量传感器等。

3. 通信设备:需要选择合适的通信设备,以实现和外部设备的数据交换和控制信号的传输。

4. 电气控制设备:需要选择适用于燃气轮机机组的电气控制设备,例如高压开关、电磁阀等。

在硬件设计的过程中,需要充分考虑各个设备的兼容性和能耗问题,以确保整个系统的安全稳定运行。

控制系统软件设计燃气轮机机组控制系统的软件设计需要针对不同控制模块进行编程设计,以实现各种控制和监测功能。

主要包括以下几个方面:1. 控制算法设计:需要根据机组的实际情况和调控要求,设计适合的控制算法,以实现机组的启停、调速和负荷控制等功能。

2. 信息处理设计:需要针对测量模块采集到的数据,设计适合的信息处理算法,例如数据过滤、平均值计算、波动率分析等。

燃机控制系统讲义

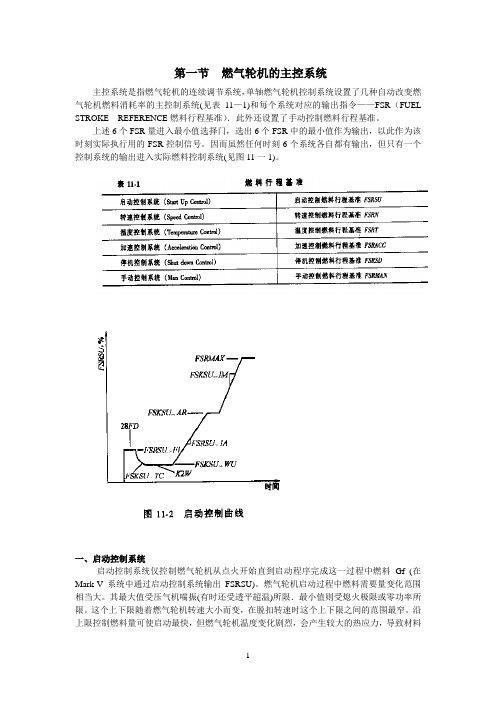

第一节燃气轮机的主控系统主控系统是指燃气轮机的连续调节系统,单轴燃气轮机控制系统设置了几种自动改变燃气轮机燃料消耗率的主控制系统(见表11—1)和每个系统对应的输出指令——FSR(FUEL STROKE REFERENCE燃料行程基准).此外还设置了手动控制燃料行程基准。

上述6个FSR量进入最小值选择门,选出6个FSR中的最小值作为输出,以此作为该时刻实际执行用的FSR控制信号。

因而虽然任何时刻6个系统各自都有输出,但只有一个控制系统的输出进入实际燃料控制系统(见图11一1)。

一、启动控制系统启动控制系统仅控制燃气轮机从点火开始直到启动程序完成这一过程中燃料Gf (在Mark-V系统中通过启动控制系统输出FSRSU)。

燃气轮机启动过程中燃料需要量变化范围相当大。

其最大值受压气机喘振(有时还受透平超温)所限.最小值则受熄火极限或零功率所限。

这个上下限随着燃气轮机转速大小而变,在脱扣转速时这个上下限之间的范围最窄。

沿上限控制燃料量可使启动最快,但燃气轮机温度变化剧烈,会产生较大的热应力,导致材料的热疲劳而缩短使用寿命。

启动控制过程是开环的,根据程序系统来的一组逻辑信号来分段输出预先设置的FSRSU,整个启动控制的过程用图11-2曲线表示。

图11-3则给出了FSRSU的控制算法。

当燃气轮机被启动机带到点火转速(约20%n0 L14HM=1)并满足点火条件L83SUFI=1时,受其控制的伪触点闭合,控制常数FSKSU-F1(典型值为22 .0%FSR)和压气机气流温度系数CQTC(通常为0. 9—1.25)相乘通过NOT MAX最终赋给FSRSU,以建立点火FSR值。

为了点燃火焰并提供燃烧室之间的联焰,在火花塞打火时,点火FSR相对较大。

当下列条件之一满足时,就算作点火成功:①至少两个火焰检测器检测到火焰并超过2s; ②所有4个火焰检测器均检测到火焰。

如果点火成功,控制系统给出L83SUWU=1, L83SU-F1=0。

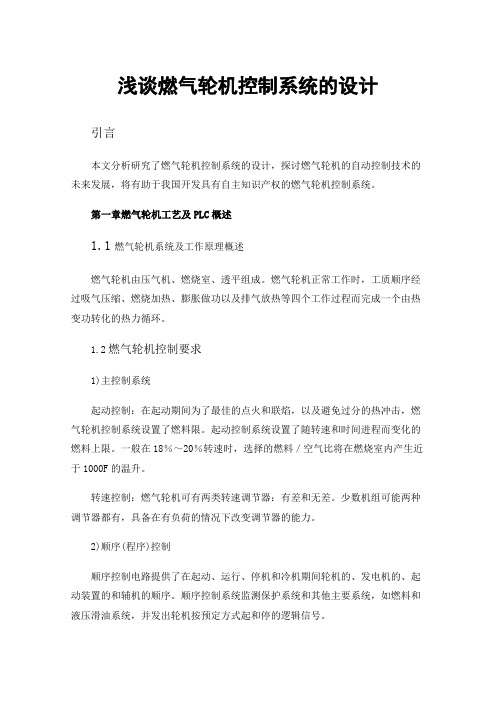

浅谈燃气轮机控制系统的设计

浅谈燃气轮机控制系统的设计引言本文分析研究了燃气轮机控制系统的设计,探讨燃气轮机的自动控制技术的未来发展,将有助于我国开发具有自主知识产权的燃气轮机控制系统。

第一章燃气轮机工艺及PLC概述1.1燃气轮机系统及工作原理概述燃气轮机由压气机、燃烧室、透平组成。

燃气轮机正常工作时,工质顺序经过吸气压缩、燃烧加热、膨胀做功以及排气放热等四个工作过程而完成一个由热变功转化的热力循环。

1.2燃气轮机控制要求1)主控制系统起动控制:在起动期间为了最佳的点火和联焰,以及避免过分的热冲击,燃气轮机控制系统设置了燃料限。

起动控制系统设置了随转速和时间进程而变化的燃料上限。

一般在18%~20%转速时,选择的燃料/空气比将在燃烧室内产生近于1000F的温升。

转速控制:燃气轮机可有两类转速调节器:有差和无差。

少数机组可能两种调节器都有,具备在有负荷的情况下改变调节器的能力。

2)顺序(程序)控制顺序控制电路提供了在起动、运行、停机和冷机期间轮机的、发电机的、起动装置的和辅机的顺序。

顺序控制系统监测保护系统和其他主要系统,如燃料和液压滑油系统,并发出轮机按预定方式起和停的逻辑信号。

3)保护系统设计保护系统是当关键参数超过临界值或控制设备故障时通过切断燃料流量遮断轮机。

切断燃料流量是同时通过两个独立的装置:截止阀,这是主要的;燃料泵和燃料控制阀,这是第二位的。

第二章燃气轮机控制系统的设计2.1燃气轮机顺序控制系统2.1.1起动程序控制起动程序控制也就是燃气轮机整个起动过程的顺序逻辑控制。

从起动起动机、带动燃机转子转动、燃机点火、转子加速直至达到额定转速。

起动程序安全地控制燃机从零转速加速到额定运行转速,在这个过程中要求燃机热通道部件的低周疲劳为最小。

2.1.2正常停机程序控制当主控制选择停机并开始执行时将产生一个L94X信号。

此时如果发电机线路断路器在闭合状态则转速/负荷给定点TNR开始下降。

以正常速率减少FSR和负荷。

一旦逆功率继电器动作则立即断开发电机断路器。

燃气轮机的控制系统

24

1、TTKOT3超温报警线

当排气温度恢复到正常值,报警自动解除并可以复 位。 为了在超温报警时,不会引起机组遮断以及确保透 平前温不超过额定值,超温报警的逻辑信号还送给 转速控制系统,减小转速控制器的给定值以降低机 组的功率和减小透平前温T3*以确保安全。此时机 组将在转速控制器的控制下维持运行。值得指出的 是,此时虽然超温报警的逻辑信号已经复位,超温 报警自动解除,但发生超温报警已经预示着温控器 不正常应及时处理其故障,在温控器故障解除前不 宜再手动增加负荷和提高透平前温,以免在温控器 已经出现故障的情况下再次造成透平前温超温报警 的动作,以确保机组安全。

2013-8-4

19

一、透平等T3*线的控制原理

因此可以通过测量燃气轮机的排气温度 来间接反映透平前温T3*的大小。两者的 变化趋势是相同的,而T4*温度远低于透 平前温T3* ,且排气温度T4*的温度场也 因燃气经过透平时有所混合而比较均匀, 所以T4*便于测量和控制。 在大气温度不变的情况下,要控制透平 前温T3*为常数,只要控制排气温度T4* 为某一相应的数值就可以了,这是很简 单的一种温控器。

2013-8-4

22

1、TTKOT3超温报警线

TKOT3报警线是超温保护的第一道防线,是在温控 基准线TTRX的基础上向上平移一个由TTKOT3常数 (典型值为13.9℃/25F)所确定的温度差值。

2013-8-4

23

1、TTKOT3超温报警线

当排气温度恢复到正常值,报警自动解除并可以复 位。 为了在超温报警时,不会引起机组遮断以及确保透 平前温不超过额定值,超温报警的逻辑信号还送给 转速控制系统,减小转速控制器的给定值以降低机 组的功率和减小透平前温T3*以确保安全。此时机 组将在转速控制器的控制下维持运行。值得指出的 是,此时虽然超温报警的逻辑信号已经复位,超温 报警自动解除,但发生超温报警已经预示着温控器 不正常应及时处理其故障,在温控器故障解除前不 宜再手动增加负荷和提高透平前温,以免在温控器 已经出现故障的情况下再次造成透平前温超温报警 的动作,以确保机组安全。

汽轮机系统介绍范文

汽轮机系统介绍范文

汽轮机系统的工作原理是将燃料在燃烧室中燃烧产生高温高压燃气,燃气经过燃气轮机进行膨胀从而驱动轴上的转子旋转。

随后,膨胀后的燃气排出,通过余热回收锅炉产生高温高压蒸汽,蒸汽进入蒸汽轮机使其转动。

在热能转化过程中,燃气轮机和蒸汽轮机共同推动发电机发电,完成能量转换。

首先,汽轮机系统具有高效率和灵活性。

它的能量转化效率高,热力循环运行,能够充分利用燃气和燃油的热能。

同时,汽轮机系统还具有灵活性,可以适应各种不同负载需求,通过调整燃烧室燃烧量和转速等参数来控制输出功率。

其次,汽轮机系统具有可靠性和稳定性。

由于汽轮机系统采用了模块化设计,各个组件可以独立工作,使系统更加可靠。

此外,汽轮机系统还有多个备份装置,如冷却系统、润滑系统和控制系统,可以提供额外的安全保障。

再次,汽轮机系统对环境污染较小。

由于燃烧过程发生在封闭的燃烧室内,燃烧产生的废气经过严格处理后排放,污染物排放量较少。

此外,汽轮机系统还可以利用废热产生蒸汽用于供热或其他工艺用途,提高能源利用效率。

最后,汽轮机系统具有较长的使用寿命和可维护性。

由于汽轮机系统是高负荷运行的设备,所以各个组件都经过了严格的设计和制造,具有较长的使用寿命。

此外,汽轮机系统的维护保养也相对简单,只需要定期清洗和更换燃料和润滑油等。

总之,汽轮机系统是一种高效可靠的能量转换设备,具有高效率、灵活性、环保以及长寿命等优势。

它在发电、船舶、化工等行业广泛应用,为各行各业提供了可靠的能源支持。

随着科技的不断进步和人们对能源的需求不断增加,汽轮机系统将会得到更广泛的应用和发展。

燃气轮机控制系统

Mark VI 与DCS之间典型通讯方式

第十一章 燃气轮机控制系统

2007-08

燃气轮机控制系统概述 燃气轮机主控系统 燃气轮机顺序控制系统 燃气轮机的IGV控制系统 燃气轮机的燃料控制系统

启动控制系统 转速控制系统 加速控制系统

本 章 主 要 内 容

温度控制系统

手动FSR控制系统 FSR的最小选择门

FSRN FSR / K

B

0 Droo

转速基准TNR信号增减,机组静态特性做上下平移。机组尚未入网,轮机转速 TNH随之改变;机组入网则改变机组出力。

② 转速基准TNR

由中间值选择输出; 最大限制值为107%n0,保证电网频率高达103%时,机组仍能带满负荷。 超速试验上限为113%。 最小限制值由逻辑信号L83TNROP决定。L83TNROP=1,STARTUP进 入中间值选择,作为下限。L83TNROP=0,OPERATING进入中间值选择 作为下限。 TNR升降由数字积分器控制。由逻辑信号控制积分速率和积分方向。

对模拟控制信号,用三线圈伺服阀表决;其他模拟信号采用中选方法

表决。 ………….

二 燃气轮机主控制系统

1. 概述: 主控系统是指燃气轮机的连续调节系统。包括启动控制系 统、转速控制系统、加速控制系统、温度控制系统、停机 控制系统、手动FSR控制系统。

主控制系统控制燃机燃料消耗率,每个主控系统输出燃料

加速:

暖机结束后:L2WX=1 L83SUAR=1 FSRSU=FSKSU_AR FSRSU以FSKSU_IA为斜率进行增加, 燃气轮机转速逐步提高。 RISING=1 切断积分器输入 合闸后,L83SUMX= 1

FSRSU以FSKSU_IM为斜率进行增加, 启动控制系统退出 直到FSRSU=FSRMAX

9FA燃气轮机控制系统分析

摘 要9FA燃气轮机控制系统分析9FA燃气轮机采用美国通用公司技术,是目前最先进的大型燃机,自2003年引入中国,由哈电集团(秦皇岛)重型装备有限公司进行组装生产。

本课题针对9FA重型燃气轮机新型集成控制单元Mark Ⅵ进行硬件和软件工程分析,并开展燃气轮机建模与控制研究,以希望达到改善燃气轮机性能的目的。

本文首先对Mark VI集成控制单元的硬件进行了剖析,主要分析Mark Ⅵ控制单元的硬件框架、典型控制单元的各个板卡的功能、Mark Ⅵ控制单元三层网络拓扑结构。

在此基础上进一步展开Mark Ⅵ集成控制单元处理多控制对象、多输入变量、实现多控制目标的可靠性和稳定性分析。

本文进一步详细研究了Mark VI 控制单元编程工具软件Control System Toolbox (通用软件工具包),包括:系统参数、硬件模块库、硬件和I/O定义和功能块库等;尤其开展了9FA燃机Mark Ⅵ控制程序模块功能分析,对燃气轮机控制单元软件关键技术和控制代码进行了研究,为Mark VI 控制单元的实际应用与调试以及二次开发奠定了基础。

在硬件剖析和软件研究的基础上,本文从燃气轮机的工作原理出发,建立了燃机的数学模型,包括单独运行数学模型和并网运行数学模型;并开展控制单元仿真研究,探索了一种燃机模糊控制的新方法,以期望解决常规控制技术难以保证燃机控制指标问题。

进而建立了基于MATLAB的仿真模型,并对传统PI控制和模糊控制进行了比较研究。

研究表明,模糊控制不完全依赖于系统精确数学模型,具有较强的鲁棒性,有益于提高燃机的转速控制性能。

关键词:燃气轮机,三冗余控制,建模,模糊控制,Mark VI 控制单元Abstract9FA Type of Gas Turbines Control System Analysis The 9FA type of gas turbines which represent the most advanced technology owned by American General Electric Company have been manufactured in China since 2003. The research was carried out focusing on the analysis of hardware and software which make up of the novel control system applied to the heavy gas turbine of 9FA. In the meanwhile,the attempt was made in the research to build a gas turbine math model and search a more efficient control strategy to improve on the gas turbine operation performance desired purpose.Firstly,the paper described keynote of the research is the analysis of hardware in the Mark VI control system. the prospect of the applications and structure features of the gas turbines. On the basis of the analysis mentioned before,the report also gave analysis of the reliability and robustness because they are essential for MARK VI dealing with multi-input and multi-out object to realizing multi-objective.Further ,the paper detailed study of the Control System Toolbox (general purpose package),which is used when MARK VI program and code developed,including system parameters,hardware module libraries,hardware and I/O definitions and function module libraries. Especially,the analysis of the function module in MARK VI control program was paid more attention. Then,the key technologies applied to the MARK VI control system and control code was somewhat gotten,which is may taken as the foundation of practical application,commissioning and secondly development to the Mark VI control system.Based on the analysis of hardware and the research of software, The math model was built according to the working principle of the gas turbine generator system under the connected/disconnected grid condition. On the basis of the erected math models,the gas turbine control system simulation platform was built with the popular MATLAB language. Then,the attempt at some novel control strategies was made to solve the problems which are the conventional control strategies can not meet the requirements of the control performance index. The founded fuzzy controller,one of the novels,was simulated at the MATLAB platform comparing to the conventional PID controller. The simulation indicates that the fuzzy controller hardly depends on the accurate math model of the controlled plant; it also shows more robustnessthan the PID. The fuzzy controller could improve the gas turbine speed control performance,if it were applied to the Mark VI.Keywords:Gas turbine; Triples redundancy system; Modeling; Fuzzy control; MARK VI control system目 录第1章绪论 (1)1.1引言 (1)1.2燃气轮机发展概述 (1)1.3GE9FA燃气轮机的结构特点和主要参数 (2)1.3.1 GE 9FA燃气轮机的结构特点 (2)1.3.2 9FA燃机的性能参数 (4)1.4燃气轮机MARK VI集成控制单元的发展 (5)1.5本文主要工作 (7)第2章 MARK VI控制单元硬件分析 (8)2.1M ARK VI集成控制单元的硬件组成和剖析 (8)2.1.1 网络系统构成及功能分析 (8)2.1.2 Mark VI控制单元配置分析 (9)2.2M ARK VI控制单元的可靠性分析 (11)2.2.1 冗余系统配置和三冗余系统运行 (12)2.2.2 三冗余工作模式 (14)2.2.3 输出信号处理 (15)2.2.4 输入信号处理 (16)2.2.5 数字量和模拟量表决处理 (19)2.2.6 响应频率和故障处理 (20)2.2.7 轮机保护 (21)2.3本章小结 (22)第3章 MARK VI 控制单元软件分析 (23)3.1引言 (23)3.2M ARK VI控制单元C ONTROL S YSTEM T OOLBOX (23)3.2.1 系统参数 (23)3.2.2 硬件模块库 (24)3.2.3 硬件和I/O定义 (24)3.2.4 宏和模块库 (25)3.2.5 功能块库 (25)3.2.6 功能组 (26)3.3M ARK VI控制功能及程序模块分析 (26)3.4本章小结 (28)第4章 GE 9FA型燃气轮机的数学模型及其模糊控制仿真研究 (29)4.1数学模型及其简化 (29)4.2GE9FA级重型燃气轮机的简化模型 (29)4.2.1 建模对象 (29)4.2.2 GE 9FA燃气轮机数学方程 (30)4.3GE9FA燃机的MATLAB建模和单给定闭环仿真 (34)4.3.1 燃机模型的MATLAB/SIMULINK实现 (34)4.3.2 模型的开环运行 (35)4.3.3 经典PI控制 (36)4.3.4 现代模糊控制 (39)4.4GE9FA燃气轮机的双给定双调节器闭环系统仿真 (43)4.4.1 双给定双调节系统的构建 (44)4.4.2 双给定双调节系统的仿真 (45)4.5本章小结 (46)结论 (47)参考文献 (48)攻读硕士学位期间承担的科研任务与主要成果 (49)致谢 (50)作者简介 (51)第1章绪论1.1 引言随着燃气轮机效率不断提高,以燃气轮机为主要部件的动力设备被大量使用,燃气轮机的控制单元性能变得越来越关键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃气轮机控制系统概况燃气轮机控制系统—SPEEDTRONIC MarkV摘要:本文介绍了燃气轮机及其控制系统的发展历程,以及燃气轮机控制系统—SPEEDTRONIC Mark V 的工作原理及主要功能,并列举了几个燃气轮机控制系统的例子。

关键词:燃气轮机;控制系统SPEEDTRONIC Mark V Gas Turbine Control System Abstract: This paper introduce the development history of gas turbines and their control system, and the functional principle and main features of gas turbine control systems, accompanied by some exemplifyingsystem.Keywords: Gas Turbine; control system1. 燃气轮机控制系统的发展燃气轮机开始成为工矿企业和公用事业的原动机组始于40 年代后期,其最初被用作管道天然气输送及电网调峰。

早期的控制系统采纳了液压机械式气轮机调速器,并辅以气动温控,启机燃料限制稳定及手动程控等功能。

其余诸如超速、超温、着火、熄火、无润滑油及振动超标等保护均由独立的装置来实现。

随着控制技术的飞快发展, 燃气轮机控制系统出现了以燃料调节器为代表的液压机械操动机构,以及用于启、停机自动控制的继电器自动程序控制。

继电器自动程序控制,结合简单的报警监视亦可和SCADA(监控与数据采集)系统接口,用于连续遥控运行。

这便是于1966 年美国GE 公司推出的第一台燃机电子控制系统的雏形。

该套系统, 也就是后来被定名为SPEEDTRONIC MARK I 的控制系统,以电子装置取代了早期的燃料调节器。

MARK I 系统采用固态系列元件模拟式控制系统, 大约50 块印刷电路板, 继电器型顺序控制和输出逻辑。

MARK II 在1973 年开始使用。

其改进主要是采用了固态逻辑系统, 改进了启动热过渡过程, 对应用的环境温度要求放宽了。

在MARK II 的基础上, 对温度测量系统的补偿、剔除、计算等进行改型, 在70 年代后期生产出MARK II +ITS, 即增加了一套集成温度系统。

对排气温度的控制能力得以加强, 主要是对损坏的排气热电偶能够实现自动剔除。

MARK IV 的出现是在1982年, 这是在原来I 型II 型基础上做了较大的改进。

首先是采用冗余微处理器和电路大量的集成化。

从操作来讲前三种型号都没有本质上的变化, 而MARK IV 更新了操作和显示方式, 简化了面板的布置, 依靠CRT 和辅助显示器及操作软键来控制。

还一改手抄运行数据的办法由打印机按要求的时间和内容列出数据表。

这里包括她的改进型PLUS 。

1991年投入使用的MARK V 进一步完善了三重冗余的微机系统, 采用彩色图形显示及标准键盘的人机接口, 对容错系统由MARK IV 的硬件方式改用SIFT 的软件容错。

提高了运行可靠性以及为在线维修提供了更多的方便。

还改进了控制柜的保护系统, 提高了安全性。

对SPEEDTRONIC 轮控盘的发展可参看下表系统型号MARK I MARK II MARK II+ ITSMARK IV MARK V生产时间19661973197619821991数量8501825356562顺序控制继电器分列固态元件控制保护显示输入容错在这一阶段中,控制原则(见表2)随着现有技术的发展而发展。

该理论依其重要程度排列,分别强调了安全运行、可靠性、灵活性、可维护性及使用的方便性。

1现代燃机控制系统的主要功能以1991年美国GE公司推出的SPEEDTRONIC Mark V为代表的燃机控制系统所履行的功能包括了对燃料、进气、排放量等的控制,同时还包括燃机的启、停和冷机等过程中燃料与辅助设备的程序控制,另外,还有其它诸如发电机励磁机及涉及燃机运行的所有主、辅助设备的控制乃至防止违反程序的操作和不利于安全运行工况的保护措施,均在其执行功能之列。

这些功能都是以某种集成方式完成的,这种集成方式可按前面提到的先后顺序实现上节所述原则。

转速与负荷的控制功能在部分负荷条件下对燃料流量加以控制以期满足对调速器的要求。

温度控制功能则对燃料流量加以限制使之燃烧温度最大程度地符合额定值的要求。

进气控制经过多导叶开度的调节使得燃机在热回收工况下运行的热耗值降到最低。

当燃机带余热回收装置或排烟道装有回收可燃排放物的回收袋时需对燃气通道进行吹扫以保证点火安全。

当燃机启动达到吹扫转速时,以此速度恒定运转一段时间,一般为足以使 3 倍至 5 倍体积的气流流过燃气通道为宜,亦即在带余热锅炉情况下1mi n至10 m in不等。

该过程结束后便可将燃机转子加速至点火速度。

该速度经研究发现无论从热气流通道的热疲劳的承受能力亦或火焰筒可靠点火及联焰的角度而言均为最佳值。

点火的过程包括接通火花塞的点火电源和设定点火时的燃料流量等步骤。

当位于火花塞对侧的火焰探测器探知火焰时,表明点火与联焰成功。

此时将燃料流量降至暖机运行值并持续运行1min ,然后启动机构升至最大出力。

倘若在规定时间内未能成功点火,控制系统自动倒回到吹扫程序,并在不需操作人员介入的情况下尝试再次点火。

不完全点火的情况极少发生,但一旦发生,因其排放温度升高,火焰监视器可在燃机加载之前便探测到。

在暖机运行过程结束后,可增加燃料流量以使燃机转速迅速上升,当达到额定转速的30%〜50%时,燃机进入预定的升速程序,开始时增速速率较小,在临近额定转速之际上升较快。

其目的是为减小启动过程中对机件造成的热疲劳。

在40%〜85%转速之间燃机效率明显提高, 从而能够自行维持运转。

这时便不再需要外部盘车动力了。

当转速进一步升至80%〜90%时,原本在启动初期为防止压气机受到冲击而关闭的压气机进气导叶将开启至全速空载状态。

随着燃机运转接近正常工作转速,便可开始同期过程。

该过程包括:使燃机发电机所发出的电压周波及数值与母线电源一致。

在两者之相位差小于原先整定的数值之瞬间断路器合闸。

燃机的转速应与系统频率一致并略有正差,以防止断路器合闸于倒送功率上而跳闸。

保护模块中的微处理器采用三冗余准同期方式预测零相角差, 并计算出断路器合闸工作补偿时间以保证零相角合闸。

三冗余控制处理器相互校验共同确定准同期条件。

同期过程完成后,燃机开始进入旋转备用状态,启动过程的最后一个环节,包括燃机发电机的自动加载。

其依照预先设定的指令,以正常或加速的方式分别带上腰荷、基荷或峰荷。

正常情况下可由运行人员手动发出停机指令, 并于断路器分断且燃机转速降至额定值95%前恢复加载。

停机过程始于机组自动减载。

当倒送功率值达5%时,逆流继电器跳开发电机断路器。

控制系统将燃油流量降至仅够维持火焰但无法保持燃机转速的最低值。

燃机则将减速至25%〜40%额定转速,此时燃料供应完全终止。

如前所述,该带火焰停机过程是为减小燃气通道部件的热疲劳。

在燃料关断之后,燃机转速逐渐下降至需要借助盘车系统来转动转子。

转子应予定期盘动以防止因不均匀冷却而造成轴向弯曲,从而导致再次启动时引起振动。

转子在冷却过程中或维修时均需予以盘动。

小型燃机一般利用一套棘轮来盘动转子正常的冷却过程依燃机的大小不同而各异,一般小机在5 h左右,而大机则可长达48 h。

燃机冷却过程可视需要,在任何时候予以中止而重新启动。

当系统发生紧急情况时,燃机能够迅速加载。

但此举亦会加剧热疲劳。

快速加载工况须接收运行人员手动指令,而正常启动过程则由控制系统按设定进行自动控制。

选择带柴油机启动装置的燃机发电机组,可保证当外界供电完全丧失时得以正常启动,机组启动时润滑油由直流应急泵提供,应急泵使用蓄电池供电,该蓄电池在无外界电源时也同时为直流燃油泵供电。

所有的燃机与发电机控制盘均采用直流蓄电池供电,点火及操作员人机对话接口的交流电供应则需使用逆变电源来满足。

当发电机升速至50%时,励磁电源自蓄电池切换至自励。

冷却系统的风扇供电取自主发电机出口的电压互感器。

无电源启动方式选择的配置采用一由蓄电池供电的盘车装置盘动冷却过程的转子,使机组在无外部供电情况下能靠自身装置启停。

如前所述,保护装置独立于燃油控制单元,当机组出现超速、超温、转子振动、着火、熄火或滑油失压等情况时,保护能独立跳开燃机。

随着微处理器技术的出现,控制系统又增加了不同的保护功能。

由于微处理器及探头和信号处理单元等的冗余方式,使之增加的保护功能对机组运行可靠性的影响减至最小。

其增加的功能包括:燃烧与热电偶监控,对润滑油出口温度高, 液压油压低,控制计算机故障等的保护,以及对航空衍生型燃机压气机喘振的保护等。

由于其特性及临界状态性质等因素, 一些保护功能经过硬接线及三冗余保护模块对截止阀跳阀。

这些保护功能有在一些机组上用于取代机械防超速螺栓的硬接线超速检测系统,手动紧急跳阀按钮及”用户处理跳阀”等。

如前所述,保护模块同时也提供同期并网功能,控制断路器适时合闸。

另外可根据火焰探测器发来的信号确定火焰是否燃着或熄灭。

还显示了当润滑油、压力油停供,或手动液压跳闸时将如何经过液压直接动作截止阀的。

经过三冗余控制处理器硬接线保护模块或液压跳闸系统,可提供与其它操作定义的跳闸功能的相互接口。

这些跳闸功能包括:为保护发电机而关停燃机; 联合循环运行时和汽轮发电机的配合;以及和单轴STAGTM汽轮机间反对配合。

后一种功能由液压集成块来实现。

另外还根据具体要求提供其它类型的保护配合以满足不同的使用目的。

2 结束语现代的燃机控制系统是建立在长期积累的燃机控制成功经验基础上,大量采用电子技术和微处理器技术的成果。

启动与运行可靠性及系统可用率的进一步提高是随着控制系统发展及首次使用的独特构造性能的合乎逻辑的演化来实现的。

使用的灵活性及操作的方便性也将不断提高,以满足燃机发电机组及燃机机械驱动装置在公用事业运行环境及调峰与带基荷发电时的不同需要。