生产效率统计表-带公式-直接使用

制造业员工每日生产效率统计表

装饰件 E500B后壳PC装饰件

3#

Y4 10.75 5520 1

按键 镜片

D8600数字键/墨色 E670主屏/第一刀

B班

6.42 3006 1

4#

Y5

4.33 1272 1

镜片 E670主屏/第二刀

5#

Y6 8.70 3059 1

镜片 E500B主屏镜片/白第一刀 6#

Y7 9.00 6894 1

按键 镜片

E581按键数字 EV530主屏/黑

3.83 1572 1

7#

Y8

2.00 468 1

CNC合计: 66.86 35470 11

有效工 时

(h) 7.53 2.08 4.75 5.42 10.25 6.42 3.33 8.70 8.67 3.83 1.50 62.48

异常工 时 (h)

标准产能 实际产能 产能 (pcs/h) (pcs/h) 达成率%

4.13 601.78 567.70 94.3% 93.4% 78.0%

新员工

备注

调机10分

是

调机63分,搞卫生15 分

是 是

调机35分,搞卫生15 分调机,搞卫生15 分

是

调机60分,搞卫生15 分

是 搞卫生15分

调机20分,搞卫生15

分

是

是

调机30分,搞卫生15 分

6月8日

装饰件 N31A壳镜片 摄像头 E500B摄像头 装饰件 E500B后壳PC片

时间 利用率%

生产 总效率%

0.17 1491

1169 78.4% 97.8% 76.7%

1.05

341

329 96.5% 61.5% 59.4%

生产效率计算方式及相关公式套入

102 12 1224 2.5

265 12 3180 1.4

646

948

776

776

52.8% 29.8%

3-6

14400

4400 30.6%

265 12 3180 1.4 948 776 29.8%

3-7

计算公式

14400

5000 34.7%

275 12 3300 1.5 1077 776

实用工时目标产能 = 每时标准产量 * 出勤 工时

实际当天产能

产能达成率=实际当天产能/实用工时目标产 能*100%

实际出勤人数

实际出勤工时 出勤总工时=出勤工时/出勤人数 人时产能=实际当天产能/出勤总工时 产出标准工时=实际当天产能*每PCS产品生产

标准时间/3600

每PCS产品生产标准时间

32.6%

生产效率=产出标准时间/出勤总工时*100%

容

• (夹具的粗糙整理) •2.动作速度

•(努力和欲望)

•4.作业开始和结束时过于 • -动作开始时的冲劲

• 干净的清扫或整理

• -停止时的中止

• -路径变为直线,并且

•5.作业过程中的谈笑或走开 • 要短

•无视标准作业方式

•作业者责任的 • 不良损失

•1.设备能力的有效利用度 •1.不注意引起的

•(机械设备的不正确运转) • 不良浪费

• -回转数或馈送数比标准低

• -设备未能满负载运转

• -加热,干燥,化学反应 •2.技能不

• -设备的启动到正常运转

• 所需时间比标准长

•2.过量配置人员 • -比标准多的人员配置 • -配置比标准少的机器

•3.效率不高的动作 • -不遵守规定作业顺序 • -非效率的作业或非经济 • 的作业方法 • -速度过快的作业或暂停 • 次数过多

生产效率计算方法

效率(efficiency)是指有用功率对驱动功率的比值,同时也引申出了多种含义。

效率也分为很多种,比如机械效率(mechanical efficiency)、热效率(thermal efficiency )等。

效率与做功的快慢没有直接关系。

工厂效率的含义太广泛了,不好用统一的公式表示。

而设备的利用率可以用以下公计算:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100% 公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%数控机床技术人员“综合素质低”。

用户缺少高级编程人员、操作人员、维修人员等复合型应用型专业人才。

用户若选购一台较复杂、功能齐全、较为先进的数控机床,如果没有适当人去操作使用和编程,没有熟练的维修工去维护修理,再好的机床也不可能用好。

编程“效率低”。

据国外统计,手工编程时,一个零件的编程时间与机床实际加工时间之比约为30:1,而数控机床不能开动的原因中有20%~30%是由于加工程序一时编制不出而耽搁的。

维修“时间长”,维修工作跟不上。

目前国内除少数大厂配有专业维修队伍以外,大部分使用单位很难配备技术水平高的维修人员。

1.1 标准工时:指在正常情况下,从零件到成品直接影响成品完成的有效动作时间,其包含直接工时与间接工时。

即加工每件(套)产品的所有工位有效作业时间的总和。

制定方法:对现有各个工位(熟练工人)所有的有效工作时间进行测定,把所有组成产品的加工工位的工时,考虑车间生产的均衡程度、环境对工人的影响、以及工人的疲劳生产信息等因素后,计算得到标准工时。

备注:直接工时:指直接作业的人员作业工时;间接工时:指对现场直接作业工人进行必需的管理和辅助作业的人员,根据现车间管理组织的特点,车间除主任和直接作业人员外产生的工时;1.2 标准人力:指在设定的产量目标前提下,根据标准工时和实际生产状况,生产单位所配置的合理的人力数量。

车间周(月)生产效率统计表

55%↑ 3%↑ 69%↑ 6%↑ 2%↑

45000 84000 84000 112000 473000

1820 7399 8446 12379 28300

68%

63% 92% 77%

68% 130% 117% 107% 111%

66% 135% 107% 87% 95%

56% 121% 85% 76% 84%

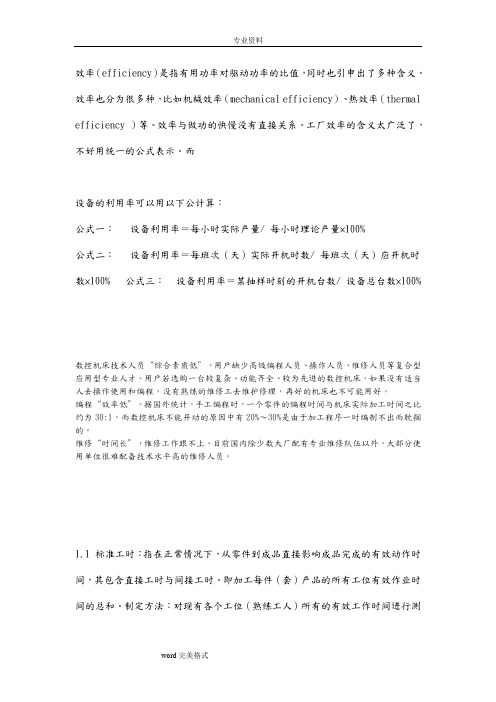

XXXXX车间周(月)生产效率统计表

日期:2016年10月09-10月14日 各小组生产效率

系列 完成产 量 (片) 133598 42637 产量工 人员出勤 工时利 上周工 与上对 时(小 工时(小 用率 时利用 周比 时) 时) (%) 率 3003 1038 2810 1120 107% 93% 102% 72% 5%↑ 21%↑ 与目标实 际差异

1个月

各组人员达成状况

实际达成率

2个月 3个月以 上

目标

本周整 线实际 达成率 115% 105%

上周整 线达成 率 106% 92%

与上周 达成率 差异 9%↑ 13%↑

阶段达 成目标

132000 43200

1598 -563

35% 48%

54% 104%

123% 120%

94% 90%

6622

98

10%↑ 14%↑ 22%↑ 11%↑ 2%↑

71% 100% 95% 92% 85%

58% 75%

75% 98%

统计:

审核:

车间周(月)生产效ቤተ መጻሕፍቲ ባይዱ统计表

原因分析

对策措施

本周新增加3名新员工。

提升新员工效率。

1、因无SS09085R6MLS捺印章,所 以切换品名,造成产品积压。 1、生产前先确认相应 2、因SS0908222YLS的GAP不能套入 的材料是否齐备。 磁芯,所以造成产品未流至外检

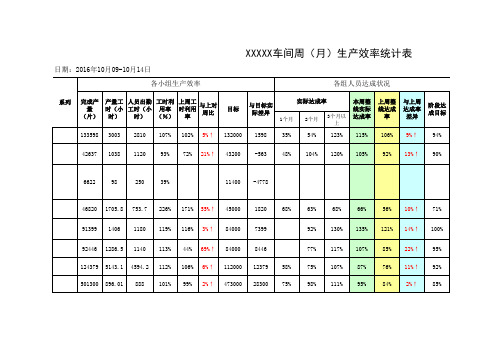

生产效率报表【新版】

制 产出工时 五 出勤工时 课 生产效率

生 产出工时 产 出勤工时 部 生产效率

批准:

第二周

第三周

第四周 審核:

第五周

合 計

4.异常工时统计分析

异常原因

A

B

第一周

20

15

第二周

第三周

第四周

第五周

合計

20

15

比 例 40.00% 30.00%

累計

20

35

累計比例 40.00% 70.00%

80%

70.00%

30

60%

20

20

40.00% 15

40%

10

10

5

20%

0

0

0

0

0%

A

B

C

D

制表:

日期:

60%

率

40%

总体生产效率 94.7% 97.6% 96.8% #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

趨

勢

目 标 值20%線来自差 异-94.74% -97.56% -96.80% #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

C

D

10

5

10 20.00%

45 90.00%

5 10.00%

50 100.00%

0 0.00%

50 100.00%

0 0.00%

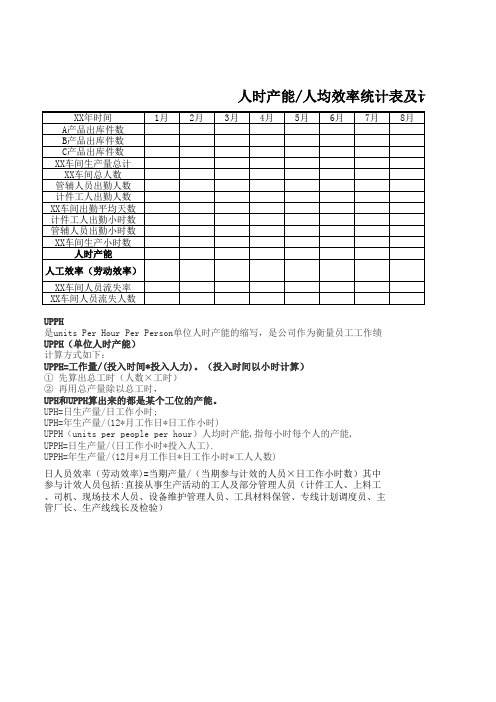

人时产能及劳动效率的统计表及计算公式

2014年 2015年 生产计划科统

计 车间统计 差额数量

8月份 3143

3312

2337 975

计表及计算公式

9月 10月 11月 12月 总计 平均 目标

9月份 10月份 11月份 12月份 总计 4284 2973 3076 4543 35935

3053 2236 1692 2152 31787

3889 2434 1903 2554 30255 -836 -198 -211 -402 1532

UPPH 是units Per Hour Per Person单位人时产能的缩写,是公司作为衡量员工工作绩 UPPH(单位人时产能) 计算方式如下: UPPH=工作量/(投入时间*投入人力)。(投入时间以小时计算) ① 先算出总工时(人数×工时) ② 再用总产量除以总工时, UPH和UPPH算出来的都是某个工位的产能。 UPH=日生产量/日工作小时; UPH=年生产量/(12*月工作日*日工作小时) UPPH(units per people per hour)人均时产能,指每小时每个人的产能, UPPH=日生产量/(日工作小时*投入人工). UPPH=年生产量/(12月*月工作日*日工作小时*工人人数)

人时产能/人均效率统计表及计算公式

XX年时间

1月 2月 3月 4月 5月 6月 7月 8月

A产品出库件数

B产品出库件数

C产品出数

计件工人出勤人数

XX车间出勤平均天数

生产效率计算方法

效率(efficiency)是指有用功率对驱动功率的比值,同时也引申出了多种含义。

效率也分为很多种,比如机械效率(mechanical efficiency)、热效率(thermal efficiency )等。

效率与做功的快慢没有直接关系。

工厂效率的含义太广泛了,不好用统一的公式表示。

而设备的利用率可以用以下公计算:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100% 公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%数控机床技术人员“综合素质低”。

用户缺少高级编程人员、操作人员、维修人员等复合型应用型专业人才。

用户若选购一台较复杂、功能齐全、较为先进的数控机床,如果没有适当人去操作使用和编程,没有熟练的维修工去维护修理,再好的机床也不可能用好。

编程“效率低”。

据国外统计,手工编程时,一个零件的编程时间与机床实际加工时间之比约为30:1,而数控机床不能开动的原因中有20%~30%是由于加工程序一时编制不出而耽搁的。

维修“时间长”,维修工作跟不上。

目前国内除少数大厂配有专业维修队伍以外,大部分使用单位很难配备技术水平高的维修人员。

标准工时:指在正常情况下,从零件到成品直接影响成品完成的有效动作时间,其包含直接工时与间接工时。

即加工每件(套)产品的所有工位有效作业时间的总和。

制定方法:对现有各个工位(熟练工人)所有的有效工作时间进行测定,把所有组成产品的加工工位的工时,考虑车间生产的均衡程度、环境对工人的影响、以及工人的疲劳生产信息等因素后,计算得到标准工时。

备注:直接工时:指直接作业的人员作业工时;间接工时:指对现场直接作业工人进行必需的管理和辅助作业的人员,根据现车间管理组织的特点,车间除主任和直接作业人员外产生的工时;标准人力:指在设定的产量目标前提下,根据标准工时和实际生产状况,生产单位所配置的合理的人力数量。

生产效率计算方法

效率(efficiency)是指有用功率对驱动功率的比值,同时也引申出了多种含义。

效率也分为很多种,比如机械效率(mechanical efficiency)、热效率(thermal efficiency )等。

效率与做功的快慢没有直接关系。

工厂效率的含义太广泛了,不好用统一的公式表示。

而设备的利用率可以用以下公计算:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100% 公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%数控机床技术人员“综合素质低”。

用户缺少高级编程人员、操作人员、维修人员等复合型应用型专业人才。

用户若选购一台较复杂、功能齐全、较为先进的数控机床,如果没有适当人去操作使用和编程,没有熟练的维修工去维护修理,再好的机床也不可能用好。

编程“效率低”。

据国外统计,手工编程时,一个零件的编程时间与机床实际加工时间之比约为30:1,而数控机床不能开动的原因中有20%~30%是由于加工程序一时编制不出而耽搁的。

维修“时间长”,维修工作跟不上。

目前国内除少数大厂配有专业维修队伍以外,大部分使用单位很难配备技术水平高的维修人员。

1.1 标准工时:指在正常情况下,从零件到成品直接影响成品完成的有效动作时间,其包含直接工时与间接工时。

即加工每件(套)产品的所有工位有效作业时间的总和。

制定方法:对现有各个工位(熟练工人)所有的有效工作时间进行测定,把所有组成产品的加工工位的工时,考虑车间生产的均衡程度、环境对工人的影响、以及工人的疲劳生产信息等因素后,计算得到标准工时。

备注:直接工时:指直接作业的人员作业工时;间接工时:指对现场直接作业工人进行必需的管理和辅助作业的人员,根据现车间管理组织的特点,车间除主任和直接作业人员外产生的工时;1.2 标准人力:指在设定的产量目标前提下,根据标准工时和实际生产状况,生产单位所配置的合理的人力数量。

生产效率计算方法

效率(efficiency)是指有用功率对驱动功率的比值,同时也引申出了多种含义。

效率也分为很多种,比如机械效率(mechanical efficiency)、热效率(thermal efficiency )等。

效率与做功的快慢没有直接关系。

工厂效率的含义太广泛了,不好用统一的公式表示。

而设备的利用率可以用以下公计算:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100% 公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%数控机床技术人员“综合素质低”。

用户缺少高级编程人员、操作人员、维修人员等复合型应用型专业人才。

用户若选购一台较复杂、功能齐全、较为先进的数控机床,如果没有适当人去操作使用和编程,没有熟练的维修工去维护修理,再好的机床也不可能用好。

编程“效率低”。

据国外统计,手工编程时,一个零件的编程时间与机床实际加工时间之比约为30:1,而数控机床不能开动的原因中有20%~30%是由于加工程序一时编制不出而耽搁的。

维修“时间长”,维修工作跟不上。

目前国内除少数大厂配有专业维修队伍以外,大部分使用单位很难配备技术水平高的维修人员。

标准工时:指在正常情况下,从零件到成品直接影响成品完成的有效动作时间,其包含直接工时与间接工时。

即加工每件(套)产品的所有工位有效作业时间的总和。

制定方法:对现有各个工位(熟练工人)所有的有效工作时间进行测定,把所有组成产品的加工工位的工时,考虑车间生产的均衡程度、环境对工人的影响、以及工人的疲劳生产信息等因素后,计算得到标准工时。

备注:直接工时:指直接作业的人员作业工时;间接工时:指对现场直接作业工人进行必需的管理和辅助作业的人员,根据现车间管理组织的特点,车间除主任和直接作业人员外产生的工时;标准人力:指在设定的产量目标前提下,根据标准工时和实际生产状况,生产单位所配置的合理的人力数量。

生产效率计算方法45183

效率(efficiency)是指有用功率对驱动功率的比值,同时也引申出了多种含义。

效率也分为很多种,比如机械效率(mechanical efficiency)、热效率(thermal efficiency )等。

效率与做功的快慢没有直接关系。

工厂效率的含义太广泛了,不好用统一的公式表示.而设备的利用率可以用以下公计算:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100%公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%数控机床技术人员“综合素质低".用户缺少高级编程人员、操作人员、维修人员等复合型应用型专业人才。

用户若选购一台较复杂、功能齐全、较为先进的数控机床,如果没有适当人去操作使用和编程,没有熟练的维修工去维护修理,再好的机床也不可能用好。

编程“效率低"。

据国外统计,手工编程时,一个零件的编程时间与机床实际加工时间之比约为30:1,而数控机床不能开动的原因中有20%~30%是由于加工程序一时编制不出而耽搁的。

维修“时间长”,维修工作跟不上。

目前国内除少数大厂配有专业维修队伍以外,大部分使用单位很难配备技术水平高的维修人员.1。

1 标准工时:指在正常情况下,从零件到成品直接影响成品完成的有效动作时间,其包含直接工时与间接工时。

即加工每件(套)产品的所有工位有效作业时间的总和。

制定方法:对现有各个工位(熟练工人)所有的有效工作时间进行测定,把所有组成产品的加工工位的工时,考虑车间生产的均衡程度、环境对工人的影响、以及工人的疲劳生产信息等因素后,计算得到标准工时。

备注:直接工时:指直接作业的人员作业工时;间接工时:指对现场直接作业工人进行必需的管理和辅助作业的人员,根据现车间管理组织的特点,车间除主任和直接作业人员外产生的工时;1.2 标准人力:指在设定的产量目标前提下,根据标准工时和实际生产状况,生产单位所配置的合理的人力数量.1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制品型号:

制品名称:

制程名称:

日期:

1.0直接人力投入

3.0设定

1.1装配工:

[人]

3.1每日工作小时[F]:

[小时/日]

1.2测试员:

[人]

3.2工程难度系数[G]: % [无难度=0%]

1.3维修员:

[人]

3.3工艺难度系数[H]: % [无难度=0%] E=每个工位(正常时间C)时间总和/L

N=720秒

1.4QC员:

4.0生产指标

(上/下班

[人]

损耗时间)

S=3600/E(

1.5包装员:

4.1产速[S]: #DIV/0!

标准时

[人]

[件/小时]

间)(max)

T=不经修

1.6QA员:

4.2周期[T]: 900

理的制程

[人]

[件/秒]

直通时间

J=S*F-

1.7其它:

4.3人均生产量[J]: #DIV/0!

备注

1 2 3 4 5 A(秒)

B正常=1 C=A*B[秒] 0.00

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27 28 29 30 31 32 33

制作:

审 核:

批准:

N*[1(G%+H%-

[人]

[件/工人.日] G%*H%)]/L

M=T/[L-维

4.4平均生产时间[M]: #DIV/0!

修员人数-

[件/秒]

其它]

2.0人力总数[L]: 0

[人]

5.0制品标准生产工时[K]:

#DIV/0!

[工人.小时/ 件]

K=F/J

序号

操作内容

实测操作时间秒/件

平均时 间

评比

正常时间 标准时Βιβλιοθήκη E[秒/件/人]