安全仪表系统SIS调试记录

SIS回路调试

日期:

年 月 日 日期:

年 月 日 日期:

年月日

SH/T 3503-J607

联校调试记录

工程名称:新疆维美乙炔工程岛 二期项目天然气乙炔装置

单元名称:现场机柜间

回 路 (图) 号

仪表位号

输入/显示(指示、记录)/输出

单位 测量范围

实 测值

0%

50% 100%

报警 显示

其他 功能

调试结果

2TE-2250-3 ℃ 0~200 0.03 100.08 200.14

—

A

合格 合格 合格

备注:无

建 设/监理单位 专业工程师:

总 承包单位 专业工程师:

施工单位 专业工程师: 质量检查员: 调 校 人:

日期:

年 月 日 日期:

年 月 日 日期:

年月日

SH/T 3503-J607

联校调试记录

工程名称:新疆维美乙炔工程岛 二期项目天然气乙炔装置

单元名称:现场机柜间

回 路 (图) 号

实 测值

0%

50% 100%

报警 显示

其他 功能

调试结果

2TYV-2273 —

O/C

C

—

O

合格

2TIAC-22 73

正常 —

2TE-2274A ℃ 0~200 0.00 100.02 200.03

2TISA-22 2TN-2274A mA 74A 2TI-2274A ℃

4~20 0~200

4.00 0.00

合格 合格 合格

2TE-2274C ℃ 0~200 0.00 100.02 200.03

2TISA-22 2TN-2274C mA

4~20

安全仪表系统(SIS)的HAZOP、LOPA、SIL验算实例分析

80一、项目概述本项目共有16个工段,19种品种,应用RiskCloud软件分别对其中的重大危险工艺:重氮反应工艺、耦合反应工艺、硝化反应工艺进行了危险与可操作性分析(HAZOP)、保护层分析(LOPA 定级)、安全完整性等级(SIL)验算,在此只对重氮反应工艺进行阐述。

二、危险与可操作性分析危险与可操作性分析(HAZOP)是工艺危险分析方法之一,用于辨识设计缺陷、工艺过程危险和操作性问题的系统性分析方法。

通过分析生产运行过程中工艺(状态)参数的变动,操作控制中可能出现的偏差分析,以及这些变动与偏差对系统的影响及可能导致的后果,出现变动或偏差的原因,并针对变动与偏差的后果提出应采取的措施。

1.分析流程将装置的工艺流程划分为不同的节点,通过一系列引导词系统地对每一个节点进行审核,发现导致偏差的原因和由此可能产生的后果,识别和判断现有的安全措施是否能够避免结果的产生,并针对不足的措施提出相应的建议,并如实地记录分析的全过程。

2.分析记录表HAZOP分析记录表中对评估后果的严重程度和发生的可能性采用风险矩阵法进行评估,确定风险等级,并根据风险等级来确定需要采取的行动。

三、保护层分析(LOPA)LOPA是在HAZOP分析的基础上,进一步评估保护层的有效性的半定量风险评估方法,通常使用初始事件频率、后果严重程度和独立保护层(IPLs)失效频率的数量级大小来近似表征事故剧情的风险;可以确定安全仪表功能回路SIL等级,LOPA分析的过程也是SIL定级过程;可以确定工艺过程是否有足够的保护层,风险是否满足企业的风险标准,是一种更好的风险决策方法。

1.LOPA分析步骤SIS功能回路确定;初始事件频率确定:初始事件频率数据来源:(1)行业数据,《化工过程定量分析指南,第二版》(2)公司的经验,企业具有充足的历史数据,用来进行有意义的统计分析(3)供货商的数据。

事故后果及后果严重性对应可接受风险(风险容忍概率)的确定:基于HAZOP分析结果,导出事故的后果。

xx化工氧化SIS调试记录 (3)

FLSHH_LI_301H,(液位高于85%)

FLSHH_LI_301I,(液位高于85%)

FLSHH_LI_301J,(液位高于85%)

FLSHH_LI_301K,(液位高于85%)

FLSHH_LI_301L,(液位高于85%)

任意一个发生(或紧急停车按钮按下);

FLSLL_LI_801D,(液位低于5%)

自I-3联锁条件来关阀

任意一个发生(或紧急停车按钮按下);

CXV2004(SIS联锁关闭东升液氨入口阀)至联锁回路I-5;

CXV2002(SIS联锁关闭西升液氨入口阀)至联锁回路I-5;

CXV2005(SIS联锁关闭去西钠切断阀)至联锁回路I-5;

2009(SIS联锁关闭去三期液氨切断阀)至联锁回路I-5;

□正常

□关闭

□正常

□正常

10

FLOOP_003_CD2(关信号自I-3)

FLOOP_004_CD2(关信号自I-4)

FLOOP_003_CD2(关信号自I-3)

FLOOP_004_CD2(关信号自I-4)

任意一个发生;

CXV2009(SIS联锁关闭去三期液氨切断阀);

□正常

□关闭

□正常

□正常

调试人员:批准人:审核:日期:

FLSLL_LI_301H,(液位低于5%)

FLSLL_LI_301I,(液位低于5%)

FLSLL_LI_301J,(液位低于5%)

FLSLL_LI_301K,(液位低于5%)

FLSLL_LI_301L,(液位低于5%)

任意一个发生(或紧急停车按钮按下);

CXV2004(SIS联锁关闭东升液氨入口阀)至联锁回路I-5;

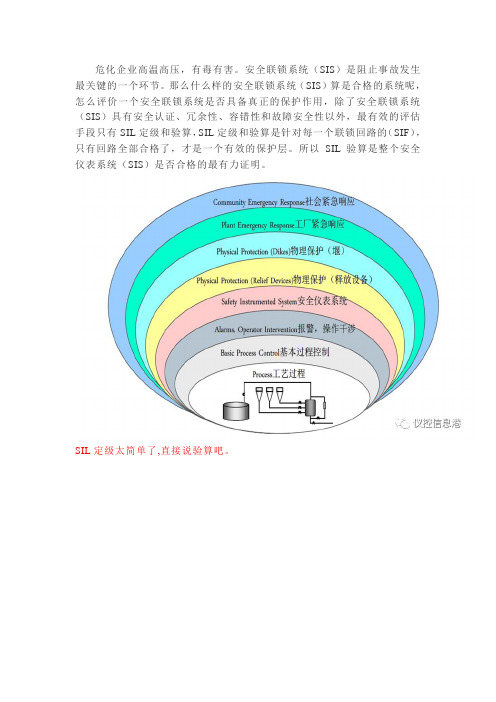

安全仪表系统(SIS)SIL定级及验算方法

危化企业高温高压,有毒有害。

安全联锁系统(SIS)是阻止事故发生最关键的一个环节。

那么什么样的安全联锁系统(SIS)算是合格的系统呢,怎么评价一个安全联锁系统是否具备真正的保护作用,除了安全联锁系统(SIS)具有安全认证、冗余性、容错性和故障安全性以外,最有效的评估手段只有SIL定级和验算,SIL定级和验算是针对每一个联锁回路的(SIF),只有回路全部合格了,才是一个有效的保护层。

所以SIL验算是整个安全仪表系统(SIS)是否合格的最有力证明。

SIL定级太简单了,直接说验算吧。

问题1:目前存在一个认知的误区,就是一味的追求传感器和切断阀的SIL 等级,这是外行人的行为。

制约一个回路最关键的因素是联锁仪表的结构形式,而非单台仪表的SIL等级。

也就是我们常说的1oo2D、2oo3、2oo4D 等,任何一个低SIL级别的仪表,通过联锁结构,可以搭建成为高级别回路。

举个极端的例子,没有SIL级别的传感器,通过1oo3、1oo4或1oo5可以搭建成SIL2甚至SIL3的回路。

问题2:假认证(无效认证)满天飞,目前安全认证最权威的是TUV,如果你想选,那就选TUV认证的。

一些企业盲目追求安全认证,还不想花钱,催生了一批山寨认证。

一个最破旧的磁浮子液位计,竟然有“SIL3认证”,售价几百块,获得了很多企业的青睐。

高端仪表怎么和它PK?硬生生的掐断了一些真正高质量的仪表厂商活路的同时,给自己埋下了事故的种子。

问题3:计算人员过分依靠软件,目前最权威的软件为exSILentia,即使它的失效数据库,其实可信度也不高。

这些数据从哪里来,大部分是仪表厂商自己提供的,也有一部分是软件公司收集的,他们的收集只能从企业。

这些数据库有多大的可信度值得商榷。

权威软件如此,国内一些小软件,只能是东施效颦。

最主要的是,企业所使用的设备绝大部分没有在这个数据库中。

问题4:其实就SIS系统本身来讲,其可靠性和可用性都差不多,失效数据不会差距太多。

安全仪表系统SIS的SIL评估

安全仪表系统(SIS)的SIL评估摘要: 主要论述安全仪表系统及进行SIL评估的必要性,并作了简单的可靠性计算,随着安全仪表系统工程的发展,在安全仪表系统的设计过程中,对安全仪表系统的SIL等级进行定量分析将是重要的。

1 引言随着石油、化工装置的经济规模日趋大型化,生产装置的密集程度越来越高,对操作、控制及安全的要求也越来越严格。

石化装置的产品一般都属于易燃、易爆或有毒介质,生产过程稍有闪失就会酿成灾难性的事故,造成生产、设备、人员等方面的重大损失。

作为过程工业安全的重要保障,确保过程工业安全仪表系统本身的可靠性对于过程工业的安全具有重要意义。

2 安全仪表系统安全仪表系统(Safety instrumented systems,SIS)是一种自动安全保护系统,它是保证正常生产和人身、设备安全的必不可少的措施,它已发展成为工业自动化的重要组成部分。

在过程工业中,安全仪表系统的安全性对于事故的影响十分巨大,由于过程工业中的安全事故通常会造成人员伤亡和巨额财产损失,因此开展过程工业安全仪表系统安全评定对于确保过程工业安全具有重要意义。

统计资料表明,过程工业中,由于对安全仪表系统的安全要求不合理以及投产后的项目改造过程中对安全仪表系统的改建不恰当所造成的安全事故在全部事故中所占的比重最大。

安全仪表系统设计不当,一种可能的后果是该跳车时不跳,造成拒动作;另一种可能的后果是不该跳车时跳车,造成误动作。

拒动作会造成严重甚至灾难性的后果,误动作的直接后果是装置停车,造成巨额的经济损失。

根据IEC61511中的定义,安全仪表系统是由传感器、逻辑控制器、执行器组成的,能够行使一项或多项安全仪表功能(Safety instrumented function,SIF)的系统。

每一个安全仪表功能针对特定的风险对生产过程进行保护[1]。

图1为一典型的安全仪表功能,它的功能是为了防止压力容器V100中压力过高而发生爆炸等危险事故。

安全仪表系统SIS

硬件组件

控制器模块

回路图

现场→端子板→继电器→ 通道→卡件→CPU→工程 师站

停机应急处理

1.如突然停机,请不要慌乱,主操与外操及维保人员相互配合应立即 启动备用压缩机. 1.1首先工艺人员按照正常的操作流程启动油泵,使油压达到起 机条件.。 1.2然后仔细查看压缩机的所有条件是否满足,再按复位按钮复 位。 1.3内操盯紧SIS与DCS画面,同时与外操人员保持沟通。

冗余设置原则:1级 SIS 可采用单一阀门; 2级宜采用冗余阀门;如采用单一阀门,电磁阀宜冗余配置; 3级宜采用冗余阀门;可采用一个控制阀和一个切断阀; 电磁阀设置原则:电磁阀应采用长期带电,低功耗,隔爆型;由SIS系统供电。 1.4 独立设置的目的 1.4.1 降低控制功能和安全功能同时失效概率,当维护DCS部分故障时也不会危及 安全保护系统; 1.4.2 对于大型装置或旋转机械设备,紧急停车系统响应速度越快越好,这有利于 保护设备,避免事故扩大和分析事故原因记录,DCS处理大量过程监测信息,因 此其响应速度难以作得很快; 1.4.3 DCS系统是过程控制系统,是动态的,需要人工频繁的干预,这有可能引起 人为误动作;而SIS是静态的,不需要人为干预,这样设置SIS可以避免人为误动 作。 2、冗余(用多个相同的模块或部件实现特定功能或数据处理) 2.1 元件冗余:具有指定的独立的N:1重元件,并且自动检测故障,切换到后备 设备上; 2.2 表决(用多数原则确定结论)结构:如三取二表决电路,排除由于元件故障而 出现的虚假动作,避免不应有的停车事故。

安全仪表系统(Safety Instrumented System - SIS)包括传感器(Sensor)、逻辑 运算器(Logic solver) 和最终执行元件(Final element) 。 1.1 SIS传感器选用: 独立设置原则: 1级 SIS传感器可与DCS共用; 2级 SIS传感器宜与DCS分开; 3级 SIS传感器应与DCS分开; 冗余设置原则: 1级 SIS传感器可采用单一的传感器; 2级 SIS传感器宜采用冗余的传感器; 3级 SIS传感器应采用冗余的传感器; 冗余选择原则:保证系统的安全性时,采用“或”逻辑结构; 保证系统的可用性时,采用“与”逻辑结构;当系统的安全性和可用性均需保证 时,采用“三取二”逻辑结构; 传感器宜采用隔爆型的变送器(压力、差压、差压流量、差压液位、温度),不 宜采用开关型传感器;传感器由SIS系统供电。

DCS(SIS)调试及系统联校作业指导书

DCS/SIS调试及系统联校作业指导书1 编制依据及适用范围1.1 目的1.1.1 依据现行的施工标准规范、规程,总结公司成熟的仪表系统调试工艺,结合公司仪表工程施工特点,编制《仪表系统调试作业指导书》。

1.1.2 使仪表系统调试过程质量控制和安全风险控制达到规范化、程序化,保证全过程的施工安全和施工质量,提高施工效率;1.1.3 作为持续改进质量管理体系、HSE管理体系的基础和依据;1.1.4 作为职工培训、学习教材,以提高施工人员素质和技术水平。

1.1.5 为工程技术人员编制施工技术方案提供参考。

1.2 编制依据本施工作业指导书依据有关施工现行规范、仪表工手册及多年施工经验等编制而成。

GB50093-2002 《自动化仪表工程施工及验收规范》SH/T3521-2007 《石油化工仪表工程施工技术规程》GB50131-2007 《自动化仪表工程施工质量验收规范》SY4205-2007 《石油天然气建设工程施工质量验收规范自动化仪表工程》GB50484-2008 《石油化工建设工程施工安全技术规范》GB/T50430-2007 《工程建设施工企业质量管理规范》1.3 适用范围本作业指导书适用于中国石油天然气第七建设公司承揽工程中的自控专业仪表系统调试。

2 作业流程及作业内容2.1作业流程2.2 施工准备施工准备包括资料准备、技术准备、物资准备和施工机具及标准仪器的准备等。

2.2.1 仪表施工平面布置图、安装图、设备规格书、控制回路图,系统图,相关厂家的资料等准备齐全。

2.2.2 仪表系统调试施工技术方案报批完毕。

2.2.3 对施工人员进行调配,并进行人员新技术培训,仪表调试人员应持有有效的资格证书;调校前应熟悉产品技术文件及设计文件中的仪表规格书、控制回路图,系统图。

2.2.4 系统调试过程中需要的调试设备、计量器具、工具及消耗材料等准备齐全。

2.2.5 技术人员对作业人员作好施工技术交底和安全技术交底,明确施工重点、难点,使参加施工人员掌握施工技术质量要求和图纸要求,懂得控制系统调试的特殊要求及关键技术。

安全仪表系统(sis)评估

安全仪表系统(sis)评估

安全仪表系统(SIS)的评估是为了确保其能够有效地保护工

业过程。

评估的目的是评估SIS在正常操作和异常情况下的性能和可靠性。

评估SIS的过程通常包括以下几个步骤:

1. 风险评估:评估SIS所涉及的工业过程的风险,确定是否需要SIS以及其所需的性能水平。

2. 功能安全要求:确定SIS需要满足的功能安全要求,如安全完整性级别(SIL)。

3. 设计评估:评估SIS的设计是否符合功能安全要求。

这可能包括对硬件、软件和通信系统的评估。

4. 验证和验证:验证SIS的功能安全,确保其满足设计要求。

这可能包括模拟测试、实际测试和可靠性分析。

5. 运营和维护:评估SIS的运营和维护程序,确保其能够持续地满足功能安全要求。

评估SIS的主要目标是确保其能够及时、准确地检测和响应潜在的危险情况,并采取适当的措施来减少风险。

这需要对SIS

的设计、操作和维护进行全面的评估和监测,并采取适当的措施来改进和优化系统的性能和可靠性。

评估的结果将用于改进和优化SIS的设计和运作,以确保工业过程的安全和可靠运行。