装配线的平衡具体计算题.

装配基础试题及答案

装配基础试题及答案一、单项选择题(每题2分,共10分)1. 装配线的基本组成部分不包括以下哪一项?A. 工作站B. 传送系统C. 质量检测D. 库存管理答案:D2. 在装配过程中,以下哪项不是装配线平衡的关键因素?A. 工作站的作业时间B. 工作站的数量C. 工人的技能水平D. 产品的市场需求答案:D3. 装配线平衡的目的是:A. 提高生产效率B. 降低生产成本C. 增加产品种类D. 减少库存答案:A4. 装配线的设计中,以下哪项不是必须考虑的因素?A. 产品结构B. 工艺流程C. 员工福利D. 设备布局答案:C5. 装配线的节拍时间是指:A. 完成一个产品所需的时间B. 完成一个工序所需的时间C. 完成一个工作站任务所需的时间D. 完成整个装配线任务所需的时间答案:B二、多项选择题(每题3分,共15分)1. 装配线设计时需要考虑的因素包括:A. 产品特性B. 工艺要求C. 环境因素D. 员工培训答案:ABCD2. 装配线平衡的方法有:A. 工作站分组法B. 工作站排序法C. 循环时间法D. 工作站平衡法答案:ABCD3. 装配线效率低下可能的原因包括:A. 工作站任务分配不均B. 材料供应不及时C. 设备故障率高D. 员工技能不足答案:ABCD4. 装配线平衡的优点包括:A. 提高生产效率B. 减少在制品库存C. 降低生产成本D. 提升产品质量答案:ABCD5. 装配线平衡的步骤通常包括:A. 确定装配线的目标B. 识别并分析装配任务C. 计算工作站的作业时间D. 平衡工作站的作业时间答案:ABCD三、判断题(每题2分,共10分)1. 装配线平衡的目的是减少浪费,提高生产效率。

(正确)2. 装配线的设计可以不考虑产品的市场需求。

(错误)3. 装配线的节拍时间越短,生产效率越高。

(正确)4. 装配线平衡只适用于单一产品的生产。

(错误)5. 装配线的设计不需要考虑环境因素。

(错误)四、简答题(每题5分,共20分)1. 简述装配线平衡的定义及其重要性。

生产线平衡率实例

Nt

=

11.35 mins/台 4.2 mins/台

=

2.702,

or 3

(5)根据排程排产

2

1

1

A

B

G

1.4

H

C

D

E

F

3.25

1.2

.5

1

任务 A C D B E F G H

工位 1

工位2

后续任务 6 4 3 2 2 1 1 0

时间 (Mins) 2

3.25 1.2 1 0.5 1 1 1.4

工位 3

流水线平衡

1.4 H

F 1

任务

A C D B E F G H

工位2

后续任务

6 4 3 2 2 1 1 0

时间 (Mins) 2

3.25 1.2 1 0.5 1 1 1.4

工位 3

C (4.2-3.25)=0.95

Idle=0.2

流水线平衡

2

1

1

A

B

G

C

D

E

3.25

1.2

.5

工位 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= 0.2)

Idle=0.2

Idle =0.95

2

1

1

A

B

G

C

D

E

3.25

1.2

.5

工位 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1=0.2)

流水线平衡

1.4 H

F 1

任务 A C D B E F G H

工位2

后续任务 6 4 3 2 2 1 1 0

随机作业时间的装配线平衡问题

第20卷第6期计算机集成制造系统Vol.20No.62014年6月ComputerIntegratedManufacturingSystemsJune2014DOI:10.13196/j.cims.2014.06.liuyanhou.1372.7.20140614随机作业时间的装配线平衡问题刘俨后1,2,左敦稳1,2+,张丹1,2(1.南京航空航天大学机电学院,江苏南京210016;2.江苏省精密与微细制造技术重点实验室,江苏南京210016)摘要:针对随机型装配线平衡问题,分析了作业时间的随机波动对元启发式方法和启发式方法的失效影响,提出了描述各个工位在给定完工率下最小投产间隔的完工率节拍的概念,并以完工率节拍为评价指标,建立了随机作业时间条件下的第2类装配线平衡问题模型。

设计了一种双染色体遗传算法对模型进行求解,并结合经典算例对该模型在随机型装配线平衡中的应用进行了实例验证,求解结果表明了模型的有效性。

关键词:装配线平衡;随机作业时间;算法失效;数学模型;遗传算法中图分类号:TH166;F406.2文献标识码:AAssemblylinebalancingwithstochasticoperationtimesLIUYan-hou1,2,ZUODun-wen1,2+,ZHANGDan1,2(1.CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China;2.JiangsuKeyLaboratoryofPrecisionandMicro-ManufacturingTechnology,Nanjing210016,China)Abstract:Aimingatthestochasticassemblybalancingproblem,thefailureeffectofstochasticoperationtimesonthemeta-heuristicalgorithmandheuristicalgorithmwasanalyzed.Theconcepttodescribethecompletionrateofeverystation sminimumproductionintervalwiththegivencompletionratewasproposed.AnAssemblyBalancing-Ⅱ problemmodelunderstochasticworkinghourswasbuiltbytakingthecompletionrateastheevaluatingindicator.Adouble-chromosomegeneticalgorithmwasproposedtosolvethemodel,andaclassicalexamplewasusedtoverifytheapplicationofthismodelinstochasticassemblybalancing.Theresultshowedtheeffectivenessofthismodel..Keywords:assemblylinebalancing;stochasticoperationtimes;algorithmfailure;mathematicalmodel;geneticalgo-rithms0引言装配在产品生命周期中占有重要地位,装配质量对保证机械产品的最终使用性能起到了极其重要的作用。

装配线平衡计算

3

9

7.8

20

20

71

7

装配线效率=

完成作业所需时间总和/(实际工作站总数*时间周期)

K= t /C 式中: K—最少工作站数; t —完成作业所需时间总量。 组织工作站需满足的条件:

保证各工序之间的先后顺序。 每个工作站的作业时间不能大于节拍。 每个工作站的作业时间应尽量相等和接近节拍。 应使工作站的数目最少。

工序同期化的措施有:

提高设备的生产效率。可以通过改装设备、改变设备型号同

按萨尔凡森提出在规定的装配线速度下使总的空闲时在规定的装配线速度下使总的空闲时间最少或使做一额定工作量的操作人数最少以使平衡延迟间最少或使做一额定工作量的操作人数最少以使平衡延迟最少最少的原则进行装配线平衡调整

1.流水线生产平衡

(1)生产线平衡的定义

生产线的平衡:要根据产品设定工作站数目,再将各工作

作业

紧前工序 说明

1

-

吊运

2

25

1

3

20

2

4

30

2

放入

5

25

3.4

安装

6

25

5

安装

7

12

6

8

14

6

栓螺母

பைடு நூலகம்

9

20

7.8

安装

作业时间(s) 50

装入 放入前

拧紧螺 拧紧螺

箱体定位 齿轮 浮动膜片 后膜片 后盖

前盖 栓螺母

连接盘

表 某部件装配顺序

解

1) 画出其先后次序图和先后次序矩阵表。 依照装配程序表的要求可以画出先后次序图。图中圆圈为作业, 箭头为操作顺序。

(2)生产周期的确定

装配理论培训试题及答案

装配理论培训试题及答案一、单项选择题1. 装配线平衡率的计算公式是()。

A. 个别工位时间/作业时间B. 作业时间/个别工位时间C. 作业时间/最长工位时间D. 最长工位时间/作业时间答案:D2. 在装配过程中,以下哪个因素不属于“5S”管理范畴?()A. 整理B. 整顿C. 清扫D. 速度答案:D3. 装配线上的工人在进行作业时,应该遵循的原则是()。

A. 先难后易B. 先易后难C. 同时进行D. 随机顺序答案:B4. 对于装配作业中的防错技术,以下描述不正确的是()。

A. 防止错误的发生B. 错误的发生不会造成不良品C. 错误的发生可以立即被检测D. 错误的发生会导致生产停止答案:D5. 在装配作业中,以下哪个工具不属于常用的手动工具?()A. 螺丝刀B. 扳手C. 焊接机D. 钳子答案:C二、多项选择题1. 装配工艺设计应考虑的因素包括()。

A. 产品的结构特点B. 装配精度要求C. 生产批量大小D. 工人的技能水平答案:A, B, C, D2. 以下哪些措施可以提高装配线的效率?()A. 减少工位之间的距离B. 采用自动化设备C. 增加工人数量D. 实施标准化作业答案:A, B, D3. 在装配过程中,以下哪些因素可能导致装配错误?()A. 零件的通用性B. 零件的定位不准确C. 工人的疏忽D. 错误的装配顺序答案:B, C, D三、判断题1. 装配线的设计越复杂,其生产效率一定越高。

()答案:错误2. “5S”管理中的“清洁”指的是保持工作环境的整洁。

()答案:正确3. 防错技术可以完全避免装配过程中的错误发生。

()答案:错误4. 手动工具在现代装配作业中已经没有使用价值。

()答案:错误四、简答题1. 请简述装配工艺设计中的“三化”原则。

答:装配工艺设计中的“三化”原则指的是:零件化、通用化和标准化。

零件化是指在设计时尽量减少零件数量,提高零件的通用性;通用化是指在设计时考虑零件的互换性,使得不同产品之间可以共用零件;标准化是指在设计时遵循一定的标准,使得零件和装配过程可以适用于不同的生产环境和需求。

装配线的平衡具体计算题-文档资料

问题:如果市场要求每天生产100台电风扇,节 拍时间如何确定?

答案:

需要的节拍时间= 每天的生产时间 每天的生产量

= 420分钟/天 100台/每天

=4.2分钟/台

9

装配线平衡例-确定理论最少的工作站数量(2 )

问题:这个装配线,工作站的最少数目是多少?

答案:

理论最大工作站数目为Nt,则:

Nt= 工艺总时间 节拍时间

3

1

2

1.2

2

0.5

1

1

1

1

0

1.4

工作站 2

工作站 3

C (4.2-3.25)=.95

16

2

1.2

1

A

B

G

C

D

E

3.25

1

.5

工作站 1

A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

空闲= .2

1.4 H

F 1

工艺 A C D B E F G H

后续工艺数 时间 (Mins)

7

装配线平衡例:

• 下面是一个电风扇装配工序:

工艺 A B C D E F G H

时间 (Mins) 工艺说明

2

安装座架

1.2 安装开关

3.25 装配电机罩

1

将电机罩装上座架

0.5

安装叶片

1

装配安全罩

1

装电缆

1.4

测试

总时间

11.35

前工艺

无

A

无

A, C D E B

F, G

8Hale Waihona Puke 装配线平衡例-确定节拍时间(1 )

生产运作管理计算题标准步骤(2)

生产运作管理共有五道计算类型题:标黄色的表示做题时,必须要阐述写清的。

一、装配线平衡的方法1.(在答题纸上划出题中要求的网络图)2.节拍计算:节拍r=计划期有效工作时间/计划期计算产量3.计算满足节拍需要的工作地的最小数量理论值。

S min=[工序时间之和/节拍](最终结果进位取整)4.组织工作地。

按节拍要求分配组织各工作地的工序(在网络图上标)。

分配时要遵循:保证各工序之间的先后顺序;各工作地的作业时间应尽量接近或等于节拍;工作地数目尽量少。

5.评价装配平衡的效率:装配线的效率=完成作业所需时间/实际工作地数*节拍二、用代表产品法或假定产品法计算设备生产能力1.代表产品法的步骤:①选定代表产品。

因*产品计划产量(或计划产量与台时定额之积)最大,故选*产品为代表产品。

②计算换算系数。

见表中第③项。

(以代表产品的台时定额为分母,其它产品的台时定额为分子,计算每种产品的换算系数。

)(将每个产品的换算系数填入表格中)③计算表中第④项。

(用每种产品的计划产量乘换算系数,得出用代表产品表示的产量。

并填入表中。

)④计算产量比重。

见表中第⑤项。

每个产品的产量/总产量⑤计算生产能力:表中第⑥项设备生产能力=设备年有效工作小时数/代表产品台时定额 = **=年有效工作日*每天工作小时数*设备台数*(1-设备检修率)/代表产品台时定额(生产能力取整,小数部分只舍不入),结果填入表中。

⑥按产量比重计算各产品生产能力⑦=生产能力⑥*比重⑤/换算系数③,将各产品生产能力填入表中。

⑦如生产能力大于计划产量,则表示能力满足计划需求;•(或如生产能力小于计划产量,则表示生产能力不足,企业应想办法增加生产能力来满足需求。

)2.假定产品法的步骤:①计算假定产品台时定额。

③=(每种产品的计划产量与台时定额乘积的和/总产量)=①A*②A+①B*②B+①C*②C+①D*②D/总产量②计算产量比重。

见表中第④项。

每个产品的产量/总产量③计算设备生产能力=设备年有效工作小时数/代表产品台时定额 = **=年有效工作日*每天工作小时数*设备台数*(1-设备检修率)/代表产品台时定额(生产能力取整,小数部分只舍不入),结果填入表中。

物流工程SLP方法习题课内容

表1:零件产量及重量

零件号 每天

单件

产量(箱)重量(kg)

1

2000

0.5

2

2000

9.0

3

2000

0.5

4

2000

15.0

5

2000

3.75

表2 :工艺路线

零件号 工艺路线

1

RABDCFS

2

RBDCAS

3

REFBACDS

4

RFACDS

5

RCADS

解:用从至表进行物流分析 1)首先求当量物流量

零件号 每天产量 单箱重 (箱) (kg)

1

2000

0.5

总重 当量重量 (kg) 1000 1

2

2000

9.0

18000 18

3

2000

0.5

1000 1

4

2000

15.0 30000 30

5

2000

3.75 7500 7.5

2):作业单位物流量从至表

至

从

R

A

R

1

BC D E F S

18 7.5

1 30

A

1 1+30 7.5

18

B

1

1+18

• 方案2旳所有时间等于或不不小于流水线需求节拍。使用这种配置, 在正常作业旳状况下,该流水线每天可生产大概240个装配件。同步 应当注意到,在作业40之后旳生产看板不再需要,由于作业周期时间 目前少于需求节拍。

课堂练习:

某企业生产5种零件,由产量预测及查询 BOM表得到产量及重量信息,见表1; 查询各个零件旳工艺路线卡得到工艺路 线信息见表2,试进行物流分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装配线平衡例:

• 下面是一个电风扇装配工序:

工艺 A B C D E F G H

总时间

时间 (Mins) 2 1.2 3.25 1 0.5 1 1 1.4

11.35

工艺说明

安装座架 安装开关 装配电机罩 将电机罩装上座架 安装叶片 装配安全罩 装电缆 测试

深圳金威啤酒易拉罐灌装生产线 摩登时代

3.流水线上各工序的加工时间之间 成相等或整数倍数关系。 4. 按照一定的节拍进行生产。

流水生产线的种类

• 1.按流水线的连续程度 •

•

• •

——连续流水线和间断流水线 2.按在流水线上加工对象的数目 ——单一对象流水线和多对象流水线 3.按流水线上的劳动对象是否移动 ——制件固定流水线和制件移动流水线 4.按流水线的节拍 ——强制节拍流水线和自由节拍流水线 5,按流水线的机械化程度 ——手工流水线和机械化流水线

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 2 1.2 2 0.5 1 1 1 1 0 1.4

工作站 1 A (4.2-2=2.2)

工作站 2

工作站 3

2 A

1.2 B

1 G

1.4 H F

C

D

E

3.25

1

.5

1

工艺 A C D B E F G H

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 2

工作站 3

空闲= 0

2 A

1.2 B

1 G

1.4 H F

C

D

E

3.25

1

.5

1

工艺 A C D B E F G H

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 2 1.2 2 0.5 1 1 1 1 0 1.4

工作站 1 A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

工作站 1 A (4.2-2=2.2) B (2.2-1.2=1)

工作站 2

工作站 3

2 A

1.2 B

1 G

1.4 H F

C

D

E

3.25

1

.5

1

工艺 A C D B E F G H

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 2 1.2 2 0.5 1 1 1 1 0 1.4

工作站 1 A (4.2-2=2.2) B (2.2-1=1.2) G (1-1=0)

(二) 装配线平衡

装配线平衡又称工序同期化,即使流水 线各工序/工作地的单件作业时间与节拍 相等或成整倍数关系。 为什么要进行生产线平衡? ★忙闲不均 ★浪费资源 ★ 效率低

观看视频

你看到了什么?

1. 装配线设计与平衡方法

(1)确定装配流水线节拍。

(2)计算装配线上需要的最少工作地数。

(3)组织工作地。

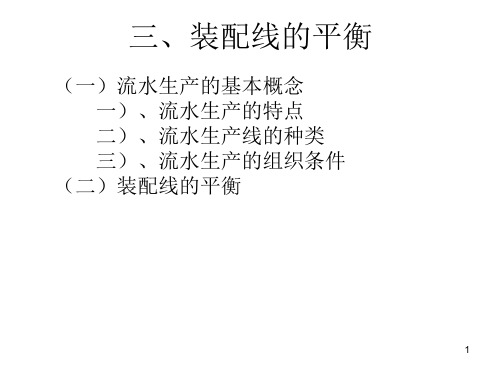

三、装配线的平衡

(一)流水生产的基本概念 一)、流水生产的特点 二)、流水生产线的种类 三)、流水生产的组织条件 (二)装配线的平衡

(一)流水生产的基本概念

流水生产——是加工对象按照一定的工 夏利汽车生产线 艺过程、规定的顺序和速度,连续不断地通 过各个工作地进行加工,完成工序作业的一

种生产过程组织形式。 流水生产的主要特点是: 1.各工作地按产品的加工顺序排列。 2.每个工作地固定地完成一道和少 数几道工序,工作地的专业化程度高。

答案:

理论最大工作站数目为Nt,则:

Nt= 工艺总时间 节拍时间 =2.702 或者3

Nt=

11.35分钟/台 4.2分钟/台

装配线平衡例-工作站设计(3)

按以下条件向工作地分配小工序: 1)保证各工序之间的先后顺序。 2 )每个工作地分配到的小工序作业时间 之和,不能大于节拍。 3 )各工作地的作业时间应尽量接近或等 于节拍。 4)应使工作地数目尽量少。 • 首先: 安排后续工艺最多的工艺

组织流水生产的条件

组织流水生产需要具各一定条件,这些条件主要有:

1),产品结构和工艺要相对稳定。 2).产品、零件和部件的产量要大,足以保证工作 地的正常负荷。在产品品种多,产量不大的企业中, 组织流水生产时,可通过成组工艺来增大同种零件 的产量

两个重要的基本概念

1.节拍 节拍——流水线上连续出产两件相同产 品的时间间隔。 2.工序同期化 —— 使流水线各工序/工作 地的单件作业时间与节拍相等或成整倍 数关系。 工序同期化是组织流水线的必要条件。

前工艺

无

A

无

A, C D E B F, G

装配线平衡例-确定节拍时间(1 )

问题:如果市场要求每天生产100台电风扇,节 拍时间如何确定?

答案:

需要的节拍时间= 每天的生产时间 每天的生产量 420分钟/天

=

100台/每天

=4.2分钟/台

装配线平衡例-确定理论最少的工作站数量(2 )

问题:这个装配线,工作站的最少数目是多少?

工作站 2 C (4.2-3.25)=.95

工作站 3

空暇= .2

2 A

1.2 B

1 G

1.4 H F

C

D

E

3.25

1

.5

1

工艺 A C D B E F G H

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 2 1.2 2 0.5 1 1 1 1 0 1.4

工作站 1 A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

2 A

1.2 B

1 G

1.4 H

C

3.25

D

1

E

.5

F

1

工艺 A C D B E F G H

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 1.2 2 2 0.5 1 1 1 1 0 1.4

工作站 1

工作站 2

工作站 3

2 A

1.2 B

1 G

1.4 H F

C

D

E

3.25

1

.5

1

工艺 A C D B E F G H

工作站 2 C (4.2-3.25)=.95

工作站 3

空闲= .2

空闲 = .95

2 A

1.2 B

1 G

1.4 H F

C

D

E

3.25

1

.5

1

工艺 A C D B E F G H

后续工艺数 时间 (Mins) 6 2 4 3.25 3 1 2 1.2 2 0.5 1 1 1 1 0 1.4

工作站 1 A (4.2-2=2.2) B (2.2-1=1.2) G (1.2-1= .2)

工作站 2 C (4.2-3.25)=.95

工作站 3 D (4.2-1)=3.2

空闲= .2

空闲 = .95

2 A

1.2 B

1 G