pet塑料瓶的制备

pet塑料瓶生产工艺(一)

pet塑料瓶生产工艺(一)PET塑料瓶生产工艺引言•PET塑料瓶是一种广泛应用于食品、饮料、医药等行业的常见包装材料。

•在PET塑料瓶的生产过程中,有许多关键的工艺步骤需要严格控制,以确保产品的质量和安全性。

原料准备•PET塑料瓶的主要原料是聚对苯二甲酸乙二酯(PET)。

•PET树脂首先需要经过干燥处理,以去除水分和其他杂质。

•干燥后的PET树脂需要在特定的温度下进行预塑料化处理。

注塑成型•预塑料化后的PET树脂被注入注射机。

•注射机通过高压将熔融的PET树脂注入模具中。

•模具中的PET树脂在模具的高温下逐渐冷却和凝固,形成塑料瓶的初始形状。

胚胎吹塑•在注塑成型后,得到的塑料瓶具有一个中空的胚胎。

•胚胎需要经过吹塑工艺进一步成型。

•胚胎被放置在吹塑机中,通过高压气流和模具形状,使塑料瓶形成最终的形状和尺寸。

后续工艺•成型后的PET塑料瓶需要进行一系列的后续处理。

•这些处理包括去闪耀处理、去毛刺处理、喷涂印刷、质量检验等。

•通过这些后续工艺,PET塑料瓶可以达到所需的外观和质量要求。

结论•PET塑料瓶的生产工艺包括原料准备、注塑成型、胚胎吹塑和后续工艺等步骤。

•控制这些工艺步骤的关键参数,可以确保PET塑料瓶的质量和安全性。

•PET塑料瓶作为一种重要的包装材料,在各个行业中发挥着重要的作用。

PET塑料瓶的广泛应用•PET塑料瓶具有重量轻、透明度高、耐高温、耐化学性能好等特点,因此被广泛应用于食品、饮料、医药等行业的包装中。

原料准备的重要性•PET树脂作为PET塑料瓶的主要原料,质量的好坏直接影响到产品的质量。

•干燥处理能有效去除水分和杂质,保证注塑过程中的塑料熔体质量稳定。

注塑成型的关键步骤•注射机的选择和设置需要根据产品的尺寸和要求进行合理的调整。

•模具的设计和制造也需要考虑到产品的形状和尺寸,以确保注塑成型的质量。

胚胎吹塑的技术要点•吹塑机的选用和调试对于塑料瓶的成型具有重要影响。

•高压气流通过模具,使胚胎塑料瓶逐渐膨胀成为最终的形状和尺寸。

pet塑料瓶的制备

塑料瓶瓶体PET(聚对苯二甲酸乙二醇酯)的制备

22江文波聚对苯二酸乙二醇酯的商品名:涤纶聚酯

其分子结构式为:

由对苯二甲酸()和乙二醇()缩聚而成。

合成技术:先后有酯交换法和直接酯化法。

实施方法:熔融聚合。

酯交换法:这是传统生成方法,由甲酯化、酯交换、终缩聚三部组成,甲酯化的目的是便于对苯二甲酸二甲酯精致提纯。

反应步骤及反应机理:

1,甲酯化对苯二甲酸与稍过量甲醇反应,先酯化成对苯二甲酸二甲酯。

蒸出水分、多余甲醇、苯甲酸甲酯等低沸物,再经精馏,即得纯的对苯二甲酸二甲酯。

2,酯交换 190—200oC下,以醋酸镉和三氧化锑作催化剂,使对苯二甲酸二甲酯与乙二醇(摩尔比约 1 : )进行酯交换反应,形成聚酯低聚物。

馏出甲醇,使酯交换充分。

3,终缩聚在高于涤纶熔点下,如283oC,以三氧化锑为催化剂,使对苯二甲酸乙二醇酯缩聚或酯交换,借减压和高温,不断馏出副产物乙二醇,逐步提高聚合度。

缩聚工序流程图:

PET聚合主要设备

主要设备:反应釜

辅助设备:往复式压缩机,蒸发器,离心分离器,风干机,冷凝器,造粒机等。

由对苯二甲酸合成PET工艺流程图:

合成聚对苯二甲酸乙二醇酯母粒后,

先通过注射成型,形成瓶胚;透明制品常采用热流道,螺杆长径比要大。

具体工

艺条件为:料筒温度270~290℃,喷嘴温度240~250℃,模具温度壁厚小时为50~70℃、壁厚大时为 140℃,注塑压力为 40~100MPa。

再通过吹塑成型;吹塑的加热温度为100℃。

吹塑压力2MPa。

最终得到相应模型的瓶体。

瓶胚:

成品:。

pet聚酯制备方法

pet聚酯制备方法

PET聚酯是一种重要的塑料材料,广泛应用于饮料瓶、食品包装、纤维、薄膜等领域。

其制备方法主要有以下几种:

1. 直接聚合法:将二元酸和二元醇以一定的摩尔比加入反应釜中,加入催化剂和稳定剂后进行酯交换反应和聚酯化反应,得到PET 聚酯。

2. 环保法:以乙二醇和对苯二甲酸为原料,采用新型的氧化钛基催化剂,在低温、低压条件下进行酯交换反应和聚酯化反应,无需加入剧毒的催化剂,减少了环境污染。

3. 改性法:在PET聚酯制备过程中加入改性剂,如增塑剂、填充剂、增强剂等,可以改善PET聚酯的性能,如耐热性、耐冲击性、耐磨性等。

4. 循环利用法:将废旧PET制品经过清洗、破碎、分类等处理后,再进行酯交换反应和聚酯化反应,可得到再生PET,实现了资源的循环利用。

以上是PET聚酯制备的几种常见方法,不同的方法适用于不同的场合和要求。

随着科技的不断进步,PET聚酯制备方法也将不断创新和发展。

- 1 -。

PET材质塑料瓶制作的要求

1、PET在熔融状态下的流变性较好,压力对粘度的影响比温度要大,因此,主要从压力着手来改变熔体的流动性。

1、塑料的处理由于PET大分子中含有脂基,具有一定的亲水性,粒料在高温下对水比较敏感,当水份含量超过极限时,在加工中PET分子量下降,制品带色、变脆。

因此,在加工前必须对物料进行干燥,其干燥温度为150℃,4小时以上,一般为170℃,3-4小时。

可用空射法检验材料是否完全干燥。

回收料比例一般不要超过25%,且要把回收料彻底干燥。

2、注塑机(我公司选用德国著名品牌德马格)选用PET由于在熔点后稳定的时间短,而熔点又较高,因此需选用温控段较多、塑化时自摩擦生热少的注射系统,并且制品(含水口料)实际重量不能小于机器注射量的2/3。

3、模具及浇口设计PET瓶胚一般用热流道模具成型,模具与注塑机模板之间最好要有隔热板,其厚度为12mm左右,而隔热板一定能承受高压。

排气必须充足,以免出现局部过热或碎裂,但其排气口深度一般不要超过0.03mm,否则容易产生飞边。

4、熔胶温度可用空射法量度。

270-295℃不等,增强级GF-PET可设为290-315℃等。

5、注射速度一般注射速度要快,可防止注射时过早凝固。

但过快,剪切率高使物料易碎。

射料通常在4秒内完成。

6、背压越低越好,以免磨损。

一般不超过100bar。

通常无须使用。

7、滞留时间切勿使用过长的滞留时间,以防止分子量下降。

尽量避免300℃以上的温度。

若停机少于15分钟。

只须作空射处理;若超过15分钟,则要用粘度PE清洁,并把机筒温度降至PE温度,直至再开机为止。

对于PET材质的塑料瓶的制作要求较高,因此,公司不管是在设备的选择上,还是在员工的考核上,都是经过严格的筛选的。

PET饮料瓶工艺

PET饮料瓶工艺首先,在PET饮料瓶的生产中,最重要的一环就是原料的选择。

PET饮料瓶通常使用PET原料,PET是一种聚酯树脂,具有优良的物理性能和化学稳定性。

而PET原料又可由石油原料中的乙烯通过聚合反应得到。

在选择原料时,需要考虑到瓶子的用途、要求以及生产成本等因素。

接下来,是瓶子的制模。

制模是PET饮料瓶生产的关键步骤之一、制模前,需要进行产品设计和模具设计。

产品设计需要根据饮料瓶的规格、形状和质量要求等因素来确定。

模具设计则需要考虑到注塑成型的工艺要求,包括产品的结构、尺寸以及模具的制作工艺等。

完成模具设计后,便可进行制模工艺。

制模通常分为两个步骤:注塑成型和吹塑成型。

注塑成型是将熔化的PET原料注入模具中,并在一定的温度和压力下冷却固化。

吹塑成型则是将已经注塑成型的预制品再次加热,使其变软,然后通过外部气流将其吹成瓶子的形状。

在制模过程中,需要控制好温度、压力和时间等因素,以保证瓶子的质量。

最后,是PET饮料瓶的包装和运输。

包装通常采用纸箱或塑料袋等方式进行,以保证瓶子的安全和整洁。

在包装过程中,需要注意瓶子的堆放和保护,以避免碰撞和损坏。

而运输则需要选择合适的运输方式和工具,以确保产品的安全和及时送达。

综上所述,PET饮料瓶的生产过程包括原料选择、制模、印刷和标贴、包装和运输等环节。

每个环节都需要严格的操作和质量控制,以确保产品的质量和性能。

随着PET饮料瓶的不断发展和创新,工艺流程也在不断优化和改进,以满足市场的需求。

矿泉水瓶生产流程

矿泉水瓶生产流程1. 原材料准备

- 聚对苯二甲酸乙二醇酯(PET)树脂颗粒

- 助剂和着色剂

2. 干燥和除气

- 将PET树脂颗粒通过干燥机进行加热干燥 - 去除PET树脂中的水分和气体

3. 注塑成型

- 将干燥后的PET树脂加热到熔融状态

- 通过注塑机将熔融PET射入预制的模具内 - 冷却后形成预制瓶坯

4. 吹塑成型

- 将预制瓶坯加热至适合温度

- 利用高压空气将预制瓶坯吹塑成所需形状 - 经冷却后形成最终的矿泉水瓶

5. 标签、盖子装配

- 在瓶身上贴附商标和其他标识

- 将盖子装配到瓶口

6. 包装入库

- 将成品矿泉水瓶装箱

- 入库待运输和销售

整个生产过程严格控制温度、时间和压力等参数,确保矿泉水瓶的质量和卫生安全。

此外,还需要对生产设备和环境进行定期清洁和消毒。

生态瓶的制作方法

生态瓶的制作方法

生态瓶制作的基本步骤如下:

1. 原料准备:选择具有良好透明度和耐冲击性的PET(聚对苯二甲酸乙二醇酯)材料作为生态瓶的主要原料。

PET材料具有良好的可塑性,用于制作瓶身和瓶盖。

2. 理化性能调节:对PET材料进行预处理,使其具有适当的软化温度和粘度,以便于制作生态瓶。

此外,还可以加入一些添加剂,如抗紫外线剂、抗静电剂等,以提高生态瓶的使用性能。

3. 注塑成型:将经过预处理的PET材料经过熔融,注入模具形成瓶身和瓶盖的形状。

注塑成型过程通常是通过注塑机实现的,其中PET材料被加热至熔融状态,并通过模具的开合,将熔融的PET材料注入模具中,经过冷却后形成瓶身和瓶盖的形状。

4. 形状整理:将注塑成型后的瓶身和瓶盖经过切割和整形等工艺,使其具有良好的外观和尺寸。

切割和整形过程通常通过特定的工具和设备完成。

5. 洗净消毒:对生态瓶进行洗净和消毒处理,以确保其符合卫生要求。

洗净消毒通常采用高温清洗和紫外线照射等方式。

6. 包装和储存:将洗净消毒后的生态瓶进行包装,并储存在合适的环境中,以

防止受潮和污染。

需要注意的是,生态瓶制作过程中需要严格控制每个步骤的参数和条件,确保生态瓶的质量和安全性能。

此外,还需要遵循相关的环保法规和标准,以减少对环境的影响。

PET瓶制作及包装工艺详解

PET瓶制作及包装工艺详解PET瓶是一种常用于包装饮料、食品、化妆品和洗涤剂等产品的塑料瓶。

它具有透明度高、重量轻、耐冲击、耐化学腐蚀等特点,因此在包装领域得到广泛应用。

本文将详细介绍PET瓶的制作及包装工艺。

PET瓶的制作主要分为以下几个步骤:原料准备、注塑成型、拉伸吹塑和二次加工。

首先是原料准备。

PET瓶的主要原料是聚对苯二甲酸乙二醇酯,一般以颗粒状或块状形式提供。

生产前需要对原料进行干燥处理,去除其中的水分,以防止瓶子出现气泡或变形。

其次是注塑成型。

原料经过分散、塑化和稠化等加工步骤,形成可注塑的熔融物。

然后将熔融物通过注塑机注入PET瓶的模具中,经过冷却和固化,形成初步的瓶口和瓶身。

接下来是拉伸吹塑。

注塑成型得到的瓶子瓶口和瓶身仍然相对较小,需要通过拉伸和吹塑的过程来使其达到设计要求的形状和尺寸。

这个过程分为两个步骤,首先是拉伸,将瓶子的瓶口和瓶身逐渐拉伸,增加其长度;然后是吹塑,将瓶口和瓶身通过气压逐渐吹大,形成最终的瓶子形状。

最后是二次加工。

吹塑之后,PET瓶仍然需要进行一些二次加工步骤,以使其更加完美和适用于包装。

这些步骤包括瓶口和瓶身的修整、清洗、喷涂和检验等。

修整是指将瓶口切割整齐、去除多余的边缘和尖锐的突起;清洗是为了去除瓶子表面的灰尘和污物;喷涂是为了提高瓶子的外观质量和防护性能;检验是为了确保瓶子的质量符合要求。

首先是注塑和吹塑的参数调整。

为了保证PET瓶的质量和外观,需要对注塑和吹塑设备的参数进行调整,如温度、压力、速度等,以满足瓶子的尺寸、壁厚和形状要求。

接下来是瓶子的灌装。

灌装是将产品充填到PET瓶中的过程,如饮料、食品、化妆品等。

在灌装过程中需要注意控制液体的流速和液位,以避免溢出或过度挤压导致瓶子变形。

然后是封口。

封口是将装满产品的PET瓶瓶口进行封闭,通常采用热封或压盖的方式。

热封是将瓶口放置在密封膜或盖子上,通过加热使其与瓶口粘合;压盖是将瓶口放入密封盖中,通过机械或手动操作将盖子压紧。

pet生产工艺参数

pet生产工艺参数【最新版】目录一、PET 生产工艺概述二、PET 原材料的干燥和预热三、PET 瓶生产工艺四、PET 盒子的生产工艺五、PET 生产工艺的控制因素六、总结正文一、PET 生产工艺概述聚对苯二甲酸乙二醇酯(PET)是一种广泛应用于包装行业的环保材料。

PET 生产工艺主要包括注塑、吹塑和挤出等方法。

在生产过程中,需要对原材料进行干燥和预热处理,以确保制品的质量。

二、PET 原材料的干燥和预热PET 是吸潮性聚合物,加工时其所含的水分与 PET 熔体发生水解反应,会导致 PET 的特性黏度降低,影响瓶子的力学性能,并产生粗大晶粒,使瓶子发白、透明度下降。

因此,PET 应储存在干燥、通风良好的仓库中。

加工前应严格干燥,使其剩余水分小于 50ppg。

PET 干燥必须采用除湿干燥系统。

三、PET 瓶生产工艺PET 瓶的生产工艺通常是:PET 原材料(干燥)→注塑瓶胚→加热→模具内吹涨成型→成品 PET 瓶。

其中,注塑瓶胚工艺可以采用一步法或二步法。

一步法是将 PET 颗粒直接注塑成瓶胚,然后进行吹塑成型。

二步法则是先将 PET 颗粒注塑成片材,再将片材热成型成瓶胚,最后进行吹塑成型。

四、PET 盒子的生产工艺PET 盒子的生产工艺一般是:订购 PET 片材→啤压成型→粘胶水→成品 PET 盒子。

在生产过程中,需要对 PET 片材进行精确的啤压成型,以确保盒子的尺寸和结构稳定。

此外,粘胶水的质量和涂布方式也会影响PET 盒子的质量。

五、PET 生产工艺的控制因素影响 PET 生产工艺的主要因素有:原材料的干燥程度、加热温度、预吹压力、模具设计以及生产环境等。

在生产过程中,需要对这些因素进行严格的控制,以确保制品的质量和稳定性。

六、总结总之,PET 生产工艺包括原材料的干燥和预热、瓶胚注塑、吹塑成型和盒子啤压成型等步骤。

在生产过程中,需要对各个环节进行严格的控制,以确保制品的质量和稳定性。

酯交换法生产PET工艺流程设计

酯交换法生产PET工艺流程设计一、简介聚对苯二甲酸乙二酯(PET)是一种常见的聚酯材料,具有优异的机械性能和化学稳定性,广泛应用于纺织品、塑料瓶、光学材料等领域。

本文将详细介绍酯交换法生产PET的工艺流程设计。

二、原料准备1. 对苯二甲酸二甲酯(DMT)DMT是PET的重要原料之一,它通过对苯二甲酸与甲醇酯交换制备而成。

DMT的纯度对最终PET产品的质量有很大影响,因此在生产中需要确保DMT的纯度达到一定标准。

### 2. 乙二醇乙二醇是与DMT发生酯交换反应的另一重要原料,它通过乙烯气相氧化制备而成。

乙二醇的纯度和水含量也是影响PET产品质量的关键因素之一。

三、酯交换反应酯交换反应是制备PET的关键步骤,其反应过程如下: 1. 将DMT和乙二醇按一定摩尔比加入反应釜中,加入酯交换催化剂。

2. 在一定温度下进行搅拌和持续加热,促使DMT和乙二醇发生酯交换反应。

3. 反应过程中生成的甲醇会逐渐脱出,反应物质量逐渐转变为PET的前体。

4. 控制反应时间和温度,确保反应达到理想程度。

四、缩聚反应在酯交换反应完成后,还需要进行缩聚反应将PET前体分子缩合为高分子量的聚合物。

该反应步骤如下: 1. 将酯交换反应产物加入缩聚反应釜中,控制反应条件,如温度、压力、PH值等。

2. 持续搅拌和加热,使PET分子间发生缩聚反应,形成线性或交联结构的聚合物。

3. 确保缩聚反应的完全性,避免产生副产物和不完全聚合的产物。

五、PET产品提取和精制经过缩聚反应后,需要对PET产物进行提取和精制,以获得符合要求的PET产品。

1. 将PET产物进行溶剂提取或沉淀法提取,去除未反应的原料和副产物。

2. 对提取后的PET进行真空干燥,去除残留的溶剂和水分。

3. 对PET进行精制,如过滤、结晶、洗涤等操作,确保最终产品的纯度和质量。

六、PET产品成品经过以上工艺流程设计,最终得到的PET产品可以用于各种应用领域,如制备纤维、塑料瓶、光学材料等。

一种再生pet材料及其制备方法与流程

一种再生pet材料及其制备方法与流程随着人们对环境保护意识的提升,再生材料的研究与应用越来越受到关注。

本文将为您介绍一种再生PET材料及其制备方法与流程,这种材料在环保和资源循环利用方面具有重要意义。

一、再生PET材料简介再生PET(聚对苯二甲酸乙二醇酯)材料是一种环保型塑料材料,主要来源于废弃PET饮料瓶等PET制品。

通过对这些废弃物进行回收、清洗、破碎、熔融造粒等工艺,可制备出具有良好性能的再生PET材料。

这种材料可广泛应用于纺织、包装、电子、汽车等领域。

二、再生PET材料的制备方法1.收集废弃PET制品:首先,需要收集废弃的PET饮料瓶、瓶胚、片材等制品。

2.清洗:将收集到的废弃PET制品进行清洗,去除表面的杂质、标签、胶粘剂等。

3.破碎:将清洗干净的PET制品破碎成小片,便于熔融造粒。

4.熔融造粒:将破碎后的PET小片送入熔融造粒机,通过高温熔融、挤出、冷却、切割等工艺,制备出再生PET粒子。

5.精选:对制备出的再生PET粒子进行精选,去除不合格的粒子,确保产品质量。

6.塑化改性:根据应用需求,对精选后的再生PET粒子进行塑化改性,提高其性能。

7.检测:对塑化改性后的再生PET粒子进行性能检测,确保其满足相关标准要求。

三、再生PET材料的制备流程1.收集废弃PET制品:废弃PET制品→分类→清洗。

2.破碎:清洗后的PET制品→破碎→小片。

3.熔融造粒:破碎后的PET小片→熔融造粒→再生PET粒子。

4.精选:再生PET粒子→精选→合格粒子。

5.塑化改性:合格粒子→塑化改性→改性粒子。

6.检测:改性粒子→性能检测→合格产品。

7.应用:合格产品→应用领域。

四、总结一种再生PET材料及其制备方法与流程,通过对废弃PET制品的回收利用,实现了资源的循环利用,具有显著的环保效益。

随着我国对环保要求的不断提高,再生PET材料的应用前景将更加广阔。

聚对苯二甲酸乙二酯

聚对苯二甲酸乙二酯简介聚对苯二甲酸乙二酯(Polyethylene terephthalate,简称PET),也称为涤纶,是一种常见的聚酯类塑料。

由于PET具有优异的物理性能和化学稳定性,广泛应用于纺织品、塑料瓶、食品包装等领域。

本文将详细介绍PET的性质、制备工艺和应用领域等内容。

物理性质1.密度:1.38 g/cm³2.熔点:250-260℃3.溶解性:可溶于一些有机溶剂,如苯、氯仿和二氯甲烷,不溶于水。

4.抗张强度:PET具有很高的抗张强度,是一种强硬的塑料。

制备工艺PET的制备主要通过聚酯化反应进行。

具体工艺流程如下: 1. 原料准备:对苯二甲酸和乙二醇按一定的摩尔比例混合,用作聚酯化反应的原料。

2. 聚酯化反应:将混合好的原料加入反应釜中,加入催化剂并控制温度、压力等条件,进行聚酯化反应。

3. 聚合反应:在聚酯化反应后,将获得的聚合物进行聚合反应,使其形成聚合物链。

4. 加工成型:将聚合物通过挤出、注塑等加工方式进行成型,得到PET制品。

应用领域PET由于其优异的性能,在各个领域得到广泛应用。

以下是PET在几个主要领域的应用情况: 1. 纺织品:PET纤维可用于制作各种衣物、饰品和家居用品,如T恤、运动服、床上用品等。

2. 塑料瓶:PET的透明性和耐化学腐蚀性能使其成为理想的食品和饮料包装材料,广泛应用于瓶装水、饮料、沙拉酱等的包装。

3. 食品包装:PET制品具有良好的食品安全性能,可用于制作各种食品包装盒、罐等。

4. 电子产品:PET膜可用于电子产品的屏幕保护膜、电池外壳等。

5. 医疗领域:PET纤维可用于制作医用绷带和外科缝线。

环境影响虽然PET具有诸多优点,但其生产和处理过程也会对环境造成一定的影响。

以下是与PET相关的环境问题: 1. 能源消耗:PET的制备需要大量的能源消耗,特别是在石油提炼和化学反应过程中。

2. 废弃物处理:PET制品的废弃物处理仍存在一定的挑战。

PET塑料瓶制备工艺

浅谈PET塑料瓶的制备工艺——SIPA设备ECS-FX20系统专业:高分子材料与工程姓名:刘标学号:0940605123摘要:PET塑料瓶具有质量轻、保存性佳、耐热、耐压等性质,成为现在饮用包装主要材料之一,可以部分取代PVC瓶、铝罐、铁罐、玻璃瓶等。

许多需要高温灭菌条件下才得以填充的饮品如果汁,乳制品,运动饮品等也相继使用PET瓶包装。

PET瓶还具有低环境污染性及能源消耗性,在日益强调环保的今天正逐步取代传统包装材,逐渐成为最具成长潜力的包装材。

一、PET塑料瓶简介PET是聚对苯二甲酸乙二酯的缩写,是一种食品用工业塑料,其性能较稳定。

PET塑料具有质量轻、透明度高、耐冲击,不易碎裂等特性,也可阻止二氧化碳等气体通过。

PET瓶(如右图)是指PET塑料材质的瓶子,广泛应用于食品包装,如饮料、食品包装盒等,具有安全、易成型等优点。

三、SIPA设备ECS-FX20加工PET塑料瓶ECS-FX20是灵活的一站式集成系统,在容器的生产中具有很大的通用性,能够自动生产成品,通过连续挤出、注塑和拉伸、吹塑,自动制造各种形状和尺寸的PET 容器(取决于所用模具的类型)。

此机器分为两个相互对称部分(称为A 和B),同时工作,也可单独工作。

框架为型材钢结构,各种功能单元安装在其中,这些单元可单独运行,也可与整体生产过程同时运行。

每一功能单元完成一种特定的操作,即整个产品制造循环中的一道工序。

各工序的集合构成了机器制造成品的操作循环。

通过一组传感器、限位开关和变送器来检测每道工序。

SIPA设备ECS-FX20共设置了十二块单元:除湿器(辅机之一)单元、挤压机单元、分配器/注塑器单元、注塑模单元、注塑夹持机构单元、传送装置单元、输送装置单元、辊环旋转单元、热调整单元、拉伸吹制单元、吹制夹持机构单元、吹制模单元、排出器。

详述如下。

3.1 挤压机单元——塑化处理工作原理:事先除湿的PET 颗粒由吸料系统送来,因重力由料斗送入挤出机螺杆,螺杆缓慢恒速转动对PET 进行塑炼,编码器控制电或液压活塞马达驱动蜗杆旋转,将PET沿着机缸向前推,推进过程中连续不断的混合(颜料),定位在机缸周围的加热带、热电偶,渐进、均匀地增加颗粒温度。

pet生产工艺流程

pet生产工艺流程

《pet生产工艺流程》

pet瓶是一种广泛用于包装饮料、化妆品、清洁剂等产品的塑料容器。

其生产工艺流程通常包括原料准备、挤出成型、注塑成型、冷却固化、修边、检验包装等步骤。

首先,原料准备阶段需要选用适当的聚酯原料,如聚对苯二甲酸乙二醇酯(PET)。

该原料需要经过干燥处理,以确保在挤出或注塑成型过程中不会因为潮湿而影响产品质量。

在挤出成型阶段,PET颗粒经过加热融化后,通过挤出机的螺杆将熔融的塑料挤压出去,形成瓶坯。

这一步是PET瓶生产的关键环节,对於提高产量和质量具有重要意义。

接着是注塑成型阶段,将瓶坯装入注塑模具,通过注塑机将熔融的PET塑料注入模具中,冷却后形成成型的瓶子。

在冷却固化阶段,已成型的PET瓶需要进行冷却固化处理,以确保其形状和尺寸稳定,不易变形和开裂。

随后是修边阶段,通过切除或砂纸抛光等方法对PET瓶进行修整,确保瓶口和底部平整、光滑。

最后,进行检验包装阶段,PET瓶需要进行外观质量检查和温度耐受性测试,合格后进行包装,以便运输和存储。

总的来说,pet瓶生产工艺流程相对复杂,需要经过多个步骤以确保最终产品的质量和性能。

随着技术的不断进步,pet瓶生产工艺也在不断优化和改进,以满足市场对高品质、高性能PET瓶的需求。

塑料瓶的生产工艺

塑料瓶的生产工艺

塑料瓶的生产工艺可以分为原料准备、瓶胚制备、吹塑成型和瓶口后处理四个主要步骤。

1. 原料准备

塑料瓶的主要原料是聚乙烯(PE)和聚丙烯(PP)等热塑性

塑料。

首先将这些原料与必要的添加剂混合,如增塑剂、稳定剂、着色剂等,确保塑料瓶的性能和外观质量。

2. 瓶胚制备

瓶胚是指塑料瓶的初始形态,瓶胚制备主要采用注塑成型或挤出成型两种方法。

注塑成型将预先加热和熔融的塑料注入到瓶模中,并以高压使其充分填充模腔,形成瓶胚。

挤出成型则将加热的塑料压力通过模具头部挤出,形成连续的瓶胚。

3. 吹塑成型

吹塑成型是将瓶胚进一步加工成塑料瓶的最关键步骤。

首先,将瓶胚放入吹塑机的模具中,然后通过高压气流将瓶胚吹膨胀,使其与模具的内壁贴合。

同时,利用模具中的冷却水对瓶胚进行快速冷却,使其固化并保持形状。

最后,打开模具,取出吹塑成型的塑料瓶。

4. 瓶口后处理

吹塑成型的塑料瓶瓶口通常需要进行后处理,以满足不同使用需求。

常见的瓶口后处理包括瓶口修整、瓶口加强和瓶盖加工等。

瓶口修整即对瓶口进行切割或磨光,使其平整整齐。

瓶口加强是在瓶口附近添加环形或螺纹结构,以增加其强度和密封

性。

瓶盖加工是在瓶口上制造螺纹或其他结构,以便于与瓶盖的配合。

总之,塑料瓶的生产工艺包括原料准备、瓶胚制备、吹塑成型和瓶口后处理等步骤。

通过这些步骤,可以制造出各种形状和容量的塑料瓶,广泛应用于食品、饮料、化妆品等领域。

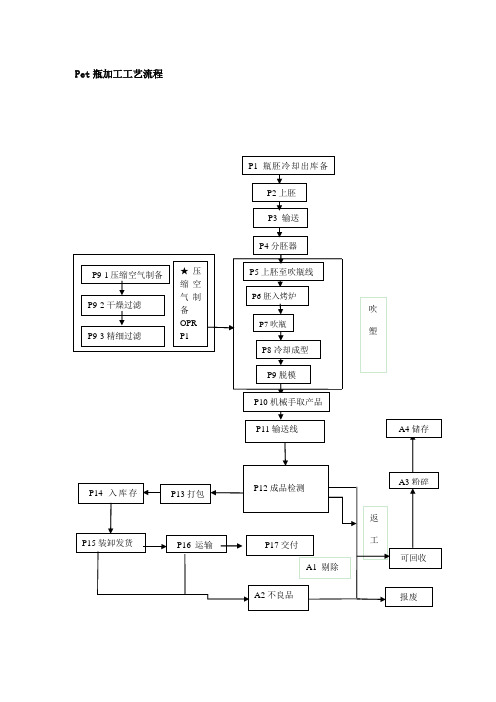

pet瓶、瓶坯工艺流程图

2

注塑

(1)原料熔融塑化温度:260~300℃

(2)模具温度:8~15℃

(3)注射位置:95mm

(4)注射压力:75~80bar\注射速度:50~60mm/S

(5)保压压力:80~90bar\保压速度:90~100mm/S

(6)背压:2bar

3

吹塑

(1)瓶胚出库备料需冷却时间:24h

(2)瓶胚MPa

(4)时间控制:1.5-3s

Pet瓶加工工艺流程

pet瓶生产工艺过程关键控制点

序号

关键控制点项目

关键控制点相关数据

1

瓶胚出库备料需冷却时间

24 h

2

瓶胚入烤炉温度

90-120℃

3

吹瓶压缩空气压力

3Mpa

4

时间控制

1.5-3s

5

压缩空气制备参数

(1)用无油润滑空压机产出压缩空气;

(2)每年对冷却器、水冷干燥机进行除垢清洗,确保经过三级冷却器温度不应超过35℃,经过干燥机的气温低于10℃;

(3)每半年更换压缩空气过滤器1μ、0.1μ、0.01μ的过滤芯,使经过的气体无杂质、干燥,无异味。

2.pet瓶加工工艺流程

备注:处为特殊过程点

pet瓶胚生产工艺过程关键控制点

序号

工序

关键控制点相关数据

1

树脂干燥

(1)设定125~175℃;

(2)干燥风流量:3.7 m³/h

(3)干燥时间;4~6 h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料瓶瓶体PET(聚对苯二甲酸乙二醇酯)的制备

22江文波聚对苯二酸乙二醇酯的商品名:涤纶聚酯

其分子结构式为:

由对苯二甲酸()和乙二醇()缩聚而成。

合成技术:先后有酯交换法和直接酯化法。

实施方法:熔融聚合。

酯交换法:这是传统生成方法,由甲酯化、酯交换、终缩聚三部组成,甲酯化的目的是便于对苯二甲酸二甲酯精致提纯。

反应步骤及反应机理:

1,甲酯化对苯二甲酸与稍过量甲醇反应,先酯化成对苯二甲酸二甲酯。

蒸出水分、多余甲醇、苯甲酸甲酯等低沸物,再经精馏,即得纯的对苯二甲酸二甲酯。

2,酯交换 190—200oC下,以醋酸镉和三氧化锑作催化剂,使对苯二甲酸二甲酯与乙二醇(摩尔比约 1 : )进行酯交换反应,形成聚酯低聚物。

馏出甲醇,使酯交换充分。

3,终缩聚在高于涤纶熔点下,如283oC,以三氧化锑为催化剂,使对苯二甲酸乙二醇酯缩聚或酯交换,借减压和高温,不断馏出副产物乙二醇,逐步提高聚合度。

缩聚工序流程图:

PET聚合主要设备

主要设备:反应釜

辅助设备:往复式压缩机,蒸发器,离心分离器,风干机,冷凝器,造粒机等。

由对苯二甲酸合成PET工艺流程图:

合成聚对苯二甲酸乙二醇酯母粒后,

先通过注射成型,形成瓶胚;透明制品常采用热流道,螺杆长径比要大。

具体工

艺条件为:料筒温度270~290℃,喷嘴温度240~250℃,模具温度壁厚小时为50~70℃、壁厚大时为 140℃,注塑压力为 40~100MPa。

再通过吹塑成型;吹塑的加热温度为100℃。

吹塑压力2MPa。

最终得到相应模型的瓶体。

瓶胚:

成品:。