热平衡计算-(excel)知识讲解

第二节热量平衡计算

(一)糖化用水耗热量Q1 根据工艺,糖化锅加水量为:

G1=(1003.9+200.8)4.5=5421.15(kg) 式中,1003.9为糖化一次大米粉量,200.8为 糊化锅加入的麦芽粉量(为大米量的20%)。

而糖化锅加水量为:

G2=2808.93.5=9831.15(kg) 式中,2808.9为糖化一次糖化锅投入的麦芽 粉量,即3009.7-200.8=2808.9(kg)。而3009.7为 糖化一次麦芽定额量。

4.确定合适的计算基准

在热量衡算中,取不同的基准温度,算出的 (5-8)式中各项数据就不同。所以必须选准 一个设计温度,且每一物料的进出口基准态必 须一致。通常,取0℃为基准温度可简化计算。

此外,为使计算方便、准确,可灵活选取 适当的基准,如按100kg原料或成品、每小时 或每批次处理量等作基准进行计算。

c麦芽=0.01[(100-6)1.55+4.186]=1.71[kJ/(kg·K)] c大米=0.01[(100-13)1.55+4.1813]=1.89[kJ/(kg·K)]

c米 醪 G 大c G 米 大 大 米 米 G G 麦 麦 c芽 麦 芽 G 芽 1G 1cw

10.901.38 920 .801.7 154.12 51 4.18 10.90230 .8 054.1251

故Q4=IV2=2257.242.4 =95705.3(kJ)

式中,I为煮沸温度下饱和蒸汽的焓(kJ/kg)。

3.热损失Q4 根据经验有:

Q4=15% (Q4+Q4) 4.把上述结果代回(5-16)式得

Q4=1.15(Q4+Q4) =753900(kJ)

热平衡计算

热平衡计算热平衡计算1.热平衡原理要使通风房间温度保持不变,必须使室内的总得热量等于总失热量,即。

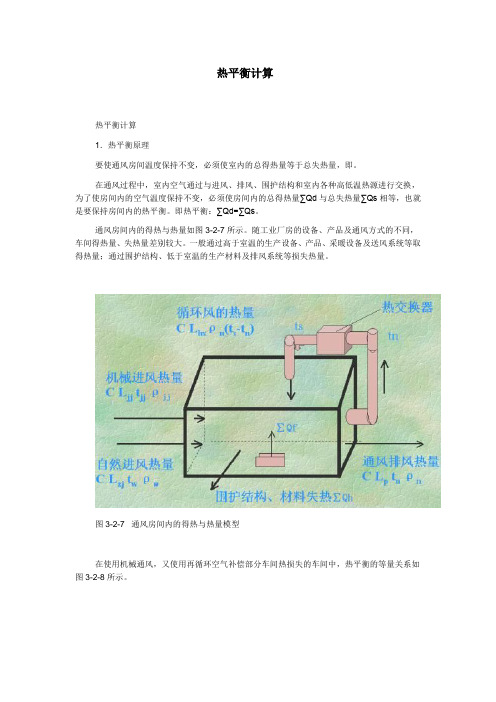

在通风过程中,室内空气通过与进风、排风、围护结构和室内各种高低温热源进行交换,为了使房间内的空气温度保持不变,必须使房间内的总得热量∑Qd与总失热量∑Qs相等,也就是要保持房间内的热平衡。

即热平衡:∑Qd=∑Qs。

通风房间内的得热与热量如图3-2-7所示。

随工业厂房的设备、产品及通风方式的不同,车间得热量、失热量差别较大。

一般通过高于室温的生产设备、产品、采暖设备及送风系统等取得热量;通过围护结构、低于室温的生产材料及排风系统等损失热量。

图3-2-7 通风房间内的得热与热量模型在使用机械通风,又使用再循环空气补偿部分车间热损失的车间中,热平衡的等量关系如图3-2-8所示。

图3-2-8 热平衡的等量关系由图3-2-8的热平衡等量关系,即的通风房间热平衡方程式为:(3-2-16)式中——围护结构、材料吸热的总失热量,kW;——生产设备、产品及采暖散热设备的总放热量,kW;Lp——局部和全面排风风量,m3/s;Ljj——机械进风量,m3/s;Lzj——自然进风量,m3/s;Lhx——再循环空气量,m3/s;pu ——室内空气密度,kg/ m3;Pw——室外空气密度,kg/ m3;tu——室内排出空气湿度,℃;tjj——机械进风湿度,℃;to——再循环送风温度,℃;c——空气的质量比热,其值为1.01kj/kg·℃;tw——室外空气计算湿度,℃,tw的确定:在冬季,对于局部排风及稀释有害气体的全面通风,采用冬季采暖室外计算湿度。

对于消除余热、余湿及稀释低毒性有害物质的全面通风,采用冬季通风室外计算温度是指历年最冷月平均温度的平均值。

通风房间的风量平衡、热平衡是风流运动与热交换的客观规律要求,设计时应根据通风要求保证满足设计要求的风量平衡与热平衡。

如果实际运行时所达到的新平衡状态与设计要求的平衡状态差别较大,室内通风参数就达不到设计预期的要求。

热平衡计算 (excel)

a

1.考虑到电站启动、停机时的热量损失。2.当地属 于热带地区,排汽温度不能长期稳定在40℃,真空 度不好维持在0.074bar。所以我的保证值,在计算 值的基础上乘以了一个保证系数1.055 qb=Q/P*a

1.055

qb

4843.191 kcal/Kw·h 5566.886 kcal/Kw·h 37.366 t/h 2382.88 Kj 45.38 ℃ 33 ℃ 43 ℃ 1957.086 t/h

pw

100% rated power 数据 Date 单位 unit t/h

备注 Remarks 汽轮机厂家提供 Dt=Db/0.99/0.96 Refer to

50

见热平衡图 Heat balance drawing 查表得 check book 锅炉厂资料 Boiler factory date Dbl=η

电站热耗率(计算值)Gross heat consumption rate(calculation) 厂用电率 Electric consumption rate of power plant 电站净热耗率(计算值)Net heat consumption rate(calculation)

q fctric speciality date qnet=Q/(P*f)

4590.702 kcal/Kw·h 13 % 5276.669 kcal/Kw·h

保证系数 guaranteed rate 电站热耗率(保证值)Gross heat consumption rate(guaranteed) 电站净热耗率(保证值)Net heat consumption rate(guaranteed) 汽轮机排汽量 汽轮机排汽焓值 排汽温度 循环水进水温度 循环水出水温度 循环水量

热平衡计算附表

热平衡计算附表(总5页)本页仅作为文档页封面,使用时可以删除This document is for reference only-rar21year.March附表:热平衡计算(1#窑)计算基准:基准温度 0℃基准质量 1小时进入系统的物料进窑到出窑时间为18h热平衡示意图如下:热平衡框图热收入:热支出:制品带入显热:Q1 产品带出显热:Q3棚板、立柱带入显热:Q2 棚板、立柱带出显热:Q4燃料带入的化学显热:Qf 窑顶、窑墙散热:Q5助燃空气带入显热:Qa 窑车积蓄和散失之热:Q6从预热带不严密处漏入空气带入显热:Qb 物化反应耗热:Q7气幕带入显热:Qo /其他热损失:Q8Q a +Qb=Qo1. 热收入项目1.1 制品带入显热Q1每小时入窑湿制品质量G0=28.3 Kg/件×12.77件/车×4.2车/时8.4100100/(1-0.01) =1611㎏/h(1%体进窑水分)入窑制品温度t1=40℃,此时制品的比热C1=0.92 kJ/(㎏•℃)则:Q1= G×C1×t1=1611㎏/h×0.92 kJ/(㎏•℃)×40℃=59284.8(kJ/h)1.2 棚板、立柱带入显热Q2每小时入窑棚板、立柱质量Gb=300×4.2=1260 kg/h(每辆窑车的火道支柱,横梁,支柱,硅板以及棚板共重约300 kg)入窑棚板、立柱温度t1=40℃,则此时棚板、立柱的比热C1=0.851 kJ/(kg•℃)则:Q 2=Gb×C2×t2=1260 kg/h×0.851 kJ/(kg•℃)×40℃= 42890.4(kJ/h)1.3 燃料带入的化学显热QfQd=36000 kJ/ Nm3(天然气热值)入窑天然气温度:tf =20℃,此时天然气平均比热cf=1.56 kJ/(Nm3·℃)设每小时消耗的燃料量为Xm3/h则:Qf =x(Qd+cf×tf)=x(36000+1.56×20)=36031.2 x (kJ/h)1.4 助燃空气带入显热Qa全部助燃空气作为一次空气与燃气配比,燃料燃烧所需实际空气量求得:Va=8.568x Nm3/ Nm3助燃空气温度 ta =20℃,此时空气平均比热ca=1.30 kJ/(Nm3·℃)则:Q a = Va×ca×ta=8.568x×1.30×20=222.768x (kJ/h)1.5 从预热带不严密处漏入空气带入显热Qb取预热带烟气中的空气过剩系数ag=2.5,已求单位体积理论空气量Va0=8.16 Nm3/ Nm3烧成带燃料燃烧时空气过剩系数af=1.05。

利用Excel进行供暖系统计算

利用Excel进行供暖系统计算呼和浩特铁路局勘测设计院王华章中铁十八局豆亚利摘要介绍了利用Excel电子报表软件进行房间热负荷计算,编制与使用计算表格与公式的方法,根据使用者的习惯自行编制,减少人工计算量。

关键词 Excel 热负荷计算围护结构Heating System Computing By ExcelBy Wang huazhang and Dou yaliAbstract Describes how to use Microsoft Excel to computing room heating load,the method to compile and apply the computing formula and the tabulations according to the engineer’s habits,to minimize their manual work.Keywords Excel heat load calculating building envelope Huhhot Railway Reconnaissance And Design Academy在水暖工程设计中,有许多计算简单、单调且重复性较多,人工计算费时费力。

随着计算机的普及,各种各样的设计用软件也逐渐普及起来。

但由于软件价格较贵,且使用起来并不十分方便,因此许多设计人员仍采用人工计算的方法。

利用Excel电子报表软件,我们可以将许多水暖设计中常用的计算制成表格,只需人工输入原始数据和公式,利用计算机计算,保证了准确性,降低了设计者、复核者的计算工作量,提高了工作效率。

下面主要介绍一下利用Excel编写房间热负荷计算表。

房间热负荷计算是我们进行房间采暖系统设计的最基本的、必不可少的计算,但采用人工计算单调费时,而利用Excel计算,计算方法与计算表格与人工计算完全一样,但却省去了人工计算的烦琐。

关于excel在化工热力学计算中应用的探讨

关于excel在化工热力学计算中应用的探讨1. 前言Excel作为一种常见的电子表格程序,被广泛应用于各个领域中。

化工热力学计算也不例外,Excel作为一种快速、方便、易操作的工具,在化工热力学计算中得到了广泛的应用。

本文将探讨Excel在化工热力学计算中的应用,包括Excel在热力学性质计算、反应热计算、物料平衡计算、过程优化等方面的应用,旨在为化工工程师提供实用的方法和技巧。

2. Excel在热力学性质计算中的应用热力学性质计算是化工热力学计算的基础,包括状态方程、热力学函数、热物性等。

通过Excel表格进行计算,可以大大提高计算效率。

以计算热力学函数为例,通过使用Excel的公式功能,可以轻松地计算出各种热力学函数,如熵、焓、自由能等。

同时,Excel还可以通过引用外部数据,如NIST数据库、AFC软件等,获得更准确的数据,并进行相应的计算。

通过利用Excel的图表功能,可以使计算结果更加直观、易于理解。

3. Excel在反应热计算中的应用反应热是指一定量的化学物质在一定条件下发生反应时,所释放或吸收的热量。

反应热的计算对于化工工程师来说十分重要。

通过使用Excel表格,可以轻松地计算出反应热,并进行相应的记录和分析。

在Excel中,可以通过编写复杂的公式和函数,计算出反应物的热容量、反应热、热量平衡等相关参数。

同时,Excel还能够帮助工程师进行反应热的数据管理和分析,便于追踪反应热变化的趋势和规律。

4. Excel在物料平衡计算中的应用物料平衡计算是化工工程中必不可少的一部分,其目的是确定化工过程中物料的流量和组成等参数。

通过使用Excel表格,可以快速、准确地完成物料平衡计算。

在Excel中,可以通过编写公式和函数,计算各种物料的流量、组成、反应程度、质量平衡等参数。

同时,Excel还能够帮助工程师进行数据的管理和分析,便于进行数据的比较和优化。

5. Excel在过程优化中的应用过程优化是化工工程师的一项重要工作,它涉及到化工过程中的各种参数和方案的优化。

高炉热平衡计算

高炉热平衡计算4.1热平衡计算的目的热平衡计算的目的,是为了了解高炉热量供应和消耗的状况,掌握高炉内热能的利用情况,研究改善高炉热能利用和降低消耗的途径。

通过计算调查高炉冶炼过程中单位生铁的热量收入与热量支出,说明热量收支各项对高炉冶炼的影响,从而寻找降低热消耗与提高能量利用的途径,达到使高炉冶炼过程处于能耗最低和效率最高的最佳运行状态。

同时还可以绘制热平计算表研究高炉冶炼过程的基本方法[2]。

4.2热平衡计算方法热平衡计算的量论依据是能量守恒定律,即单位生铁投入的能量总和应等于中位个铁各项热消耗总和。

热平衡计算采用差值法,即热损失是以总的热量收入减去各项热量的消耗而得到的,即把热量损失作为平衡项,所以热平衡表面上没有误差,因为一切误差都集中掩盖在所有热损失之中。

根据计算的目的和分析的需要,热平衡可分为全炉热平衡与区域热平衡。

全炉热平衡是把整个高炉作为研究对象、计算它的各项热收入与支出,用来分析高炉冶炼过程令的能量利用情况。

而区域热平衡是把高炉的某一个区域作为研究对象,计算和分析这个区域内的能量利用情况。

虽然计算热平衡的部位与方法不向,但计算的目的都是为寻找降低能耗的途径和确定一定冶炼条件下的能耗指标。

理论上可以以把高炉内的任何一个部位当作区域热平衡的计算对象,但由于决定向炉冶炼能耗指标的主要因素存在于高炉下部的高温区。

因此,常用高炉下部属温区热平衡进行计算。

本例采用第一热平衡法计算进行热平衡计算。

第一种热平衡法,亦称热工法热平衡。

它是根据羔斯定则,不考虑炉内的实际反应过程.耍以物料最初与最终状态所具有的热力学参数为依据,确定高炉内的过程中所提供和消耗的热量。

它的热收入规定为焦炭和喷吹物的热值(即全部C完全燃烧成CO2和H2全部燃烧成H2O时放出的热量)、热风与炉料带入的物理热及少量成渣热。

而热支出为氧化物、硫化物和碳酸盐的分解热,喷吹燃料的分解热,水分分解热。

脱S反应耗热,渣铁和炉顶煤气热焓与热值,冷却水代走的热量和炉体散热损失等项。

热平衡

回转窑热平衡计算系统热平衡就是进出系统的热量基本等量。

一、陶粒烧结系统的热平衡进入系统的热量为:1、液化气的燃烧热。

计算燃料的燃烧热需要参数为:燃料的小时用量(6~9.6)X1.2=7.2~11.52(Nm³/h),取10Nm³/h;燃料的低位发生热108300Kj/Nm ³。

(每方液化气燃烧约需要25方空气,产生27方烟气)每小时液化气燃烧提供热量为:10 X108300 =1083000 Kj2、煤矸石燃烧放热。

需要参数:进入系统物料的小时量500Kg/h;原料的发热量3500~5000Kj/Kg,取4250Kj/Kg;每小时煤矸石提供热量为:500 X 4250 = 2125000 Kj3、混合煤粉的燃烧热。

需要参数:进入系统物料的小时量40Kg/h;原料的发热量29260Kj/Kg;(每公斤煤燃烧约需要6方空气,产生7方烟气)每小时煤粉提供热量为:40 X 29260 = 1170400 Kj4、进入系统物料携带的显热。

需要参数:进入系统物料的小时量500Kg/h (Kg);物料的温度200(℃);物料的比热容1.05(Kj/Kg.℃)。

每小时原料带入系统的热量为:500 X 200 X 1.05= 105000 Kj出系统热量为:1、物料带出的显热。

计算物料显热需要的参数为:物料的小时产量500Kg/h (Kg);物料的温度450(℃);物料的比热容0.9(Kj/Kg.℃)。

每小时物料带出系统的热量为:500 X 450 X 0.9= 202500Kj2、烟气带走的显热。

需要参数:烟气的小时产生量27 X 10+40 X 7=550(m ³/h),烟气的比热容1.5(Kj/m³.℃);排烟温度400(℃)。

每小时原料带入系统的热量为:550 X 400 X 1.5=330000 Kj3、系统散热损失。

所需参数为:炉子外表尺寸:外径1.1m,长度10m;炉子外表面温度90-110(℃),取100℃;空气温度30℃;对流换热系数卫为5w/(㎡.℃)。

热量平衡计算

热量平衡计算一、承台热水热量计算本承台平面尺寸为16×32米,拟在其表面覆盖5厘米厚,水温在20~40度之间的热水对其进行保温。

1、热水热量Q 1=W ×C ×T式中Q 1—热量 W —热水重量 W=16×32×0.05=25600KgC —比热 本计算中取4.2KJ/Kg.K T —温度 本计算中取40度 Q 1=25600×4.2×40=4300800 (KJ)2、承台水化热对热水热量的补充本计算假设承台水化热导至承台表面热水上升20度Q 2=25600×4.2×20=2150400 (KJ)总热量Q= Q 1+ Q 2=4300800+2150400=6451200 (KJ)二、承台热水热量损失计算Q s =)()(22/t st s t t T R F R T F ∆≈∆ 式中△T (T )——砼表面温升值,即散热温差,近似取为平均温升值 本式中计算中假设最低气温为2度,热水温度为40度。

平均温度(40-2)/2=19度 F t ——块体基础外表面积总和 m 2R s ——散热总热阻m 2.h.K/KJ 无风取0.05,1~2级风取0.03,3~4级风取0.015~6级风取0.005 Qs==⨯⨯⨯19005.023********* (KJ)三、计算散热时间H=Q/ Qs=6451200/972800=6.6(小时)经过计算采取加热水的办法对承台进行保温,经过计算热水在6~7个小时内热量散失完成。

即要求在6~7小时加热25.6吨热水。

本次计算属简单估算。

计算:谭涛2003.12.11。

立磨热平衡计算EXCEL版

生料磨运转时取300度;生料磨停机时取150度,由增湿塔实现 含漏风量 含漏风量 不含漏风量 不含漏风量 不含循环风 要通过冷却后,温度降到150度后进入收尘器

生料磨煤磨停机时 blank blank 进入收尘器的风量 702300 Nm3/h blank 1088179.1 m3/h 风机风量 1305814.9 m3/h 当煤磨停机、入磨物料水份<4.0%时,可以将窑尾废气温度适当降低,保证所有窑尾废气全部进入生料磨

对于窑头、窑尾共用收尘器的系统风量核算

窑头废气系数 窑头漏风系数 窑头废气温度 冷却后窑头温度 窑尾废气系数 窑尾漏风系数 风机漏风系数 窑尾废气温度 窑产量 窑头废气量 窑头废气量 窑尾废气量 窑尾废气量 出磨废气量 窑头剩余废气量 进入收尘器的风量 收尘器风机风量 1.06 1.2 200 150 1.41 1.3 1.2 300 6000 318000 550967.03 352500 739862.64 436068.18 318000 1072552.2 1287062.6 ℃ ℃ 开生料磨1.3;停生料磨时取1.1 ℃ t/d Nm3/h m3/h Nm3/h m3/h Nm3/h Nm3/h m3/h m3/h

关于生料立磨热平衡 计算

设定产量(干基) 环境温度 料引入热Q1 入磨热风温度t1 入磨热风温度t2 入磨热风量L1 入磨热风量L2 研磨产生热Q2 热风引入热Q3 漏风带入热Q4 总热引入Q 入磨物料水份 出磨物料水份 蒸发水份总量 出磨废气温度 水份蒸发热Q1` 热风中含尘浓度 废气带走热Q2` 出磨物料温度 物料带走热Q3` 通体散热量Q4` 总热支出Q` 520000 20 11918400 300 200 330000 0 14040000 148698000 2568060 177224460 4 1 16414.141 90 43794899 60 51759378 87 40716000 6760871.9 143031149 kg ℃ KJ/h ℃ ℃ Nm3/h Nm3/h KJ/h KJ/h KJ/h KJ/h % % kg ℃ KJ/h g/Nm3 KJ/h ℃ KJ/h KJ/h KJ/h

热力能量平衡表

热力能量平衡表1. 引言热力能量平衡表是一种用于分析和计算系统中能量流动的工具。

它可以帮助我们了解系统的能量输入、输出以及转化情况,从而对系统的性能进行评估和优化。

本文将详细介绍热力能量平衡表的概念、构成要素以及使用方法。

2. 热力能量平衡表的定义热力能量平衡表是一种记录系统中热力能量输入、输出和转化情况的表格。

它通常包括以下几个要素:•输入项:指系统中通过各种途径输入的热力能量,如电能、化学能等;•输出项:指系统中通过各种途径输出的热力能量,如机械功、传热等;•转化项:指系统中通过各种过程将输入的热力能量转化为其他形式的项,如机械功转化为传热;•储存项:指系统中储存的热力能量。

3. 热力能量平衡表的构成要素3.1 输入项输入项是指系统中通过各种途径输入的热力能量。

常见的输入项有:•电能:指通过电力输入的能量;•化学能:指通过燃烧等化学反应输入的能量;•光能:指通过光辐射输入的能量。

3.2 输出项输出项是指系统中通过各种途径输出的热力能量。

常见的输出项有:•机械功:指通过机械装置输出的能量;•传热:指通过传导、对流、辐射等方式从系统中传出的能量。

3.3 转化项转化项是指系统中通过各种过程将输入的热力能量转化为其他形式的项。

常见的转化项有:•机械功转化为传热:在一些机械装置中,机械功可以被转化为传热;•化学能转化为电能:例如在发电厂中,化学反应产生的热量可以被转化为电能。

3.4 储存项储存项是指系统中储存的热力能量。

常见的储存项有:•系统内部储存:例如蓄电池、蓄热器等设备可以将多余的能量暂时储存起来,以备后续使用。

4. 热力能量平衡表的使用方法使用热力能量平衡表可以帮助我们分析和计算系统中能量的流动情况,从而评估系统的性能并进行优化。

下面是使用热力能量平衡表的一般步骤:4.1 确定热力能量平衡表的构成要素首先,需要确定热力能量平衡表中的构成要素,包括输入项、输出项、转化项和储存项。

根据具体的系统和需求,选择适当的构成要素。

EXECL化工计算应用介绍

EXECL化工计算应用介绍Excel是一款功能强大的电子表格软件,广泛应用于各个领域。

在化工行业中,Excel可以用来进行各种计算和数据处理,帮助化工工程师和研究人员提高工作效率和准确性。

下面将介绍几种常见的Excel化工计算应用。

1.物料平衡计算:物料平衡是化工设计与操作中的基础内容,用于确定化工过程中原料和产物的质量和数量关系。

通过建立一个Excel表格,可以方便地记录和计算物料输入和输出的质量和流量。

同时,可以根据输入数据自动计算物料平衡,并实时更新结果。

例如,可以利用Excel计算一个化工生产过程中的物料收支情况,并进行质量和流量的平衡。

2.热力平衡计算:在化工设计和操作中,热力平衡计算是必不可少的一项任务。

Excel提供了一系列的函数和工具,可以用于热力平衡计算。

可以通过建立一个Excel模型,将输入的能量输入和输出定量化,并通过一系列的公式和计算函数计算热力平衡。

例如,可以利用Excel计算一个化工装置中的热量传递和能量输入,从而优化设备的设计和操作。

3.曲线拟合和数据分析:Excel提供了强大的数据分析功能,可以帮助化工工程师和研究人员对实验数据进行处理和分析。

可以利用Excel的曲线拟合功能,对实验数据进行拟合分析,提取有效的信息和关系。

例如,可以通过拟合实验数据,得到一个反应动力学方程或者设备性能的关系曲线。

此外,Excel还提供了统计分析功能,可以帮助进行数据处理和统计,从而得到更加准确的结果。

4.设备的设计和优化:对于化工工程师来说,设备的设计和优化是一项重要的任务。

Excel可以用于设备的设计计算和参数分析,从而帮助改善设备的性能和效率。

可以通过建立一个Excel模型,输入设备的参数和运行条件,然后利用一系列的计算公式和函数,计算设备的设计要求和参数。

同时,可以通过改变不同参数的数值,进行设备的优化和性能改进。

5.数据可视化和报表生成:Excel提供了很多图表和图形功能,可以将数据可视化,更直观地展示计算结果和数据分析。

热平衡计算

热平衡计算热平衡计算1.热平衡原理要使通风房间温度保持不变,必须使室内的总得热量等于总失热量,即。

在通风过程中,室内空气通过与进风、排风、围护结构和室内各种高低温热源进行交换,为了使房间内的空气温度保持不变,必须使房间内的总得热量∑Qd与总失热量∑Qs相等,也就是要保持房间内的热平衡。

即热平衡:∑Qd=∑Qs。

通风房间内的得热与热量如图3-2-7所示。

随工业厂房的设备、产品及通风方式的不同,车间得热量、失热量差别较大。

一般通过高于室温的生产设备、产品、采暖设备及送风系统等取得热量;通过围护结构、低于室温的生产材料及排风系统等损失热量。

图3-2-7 通风房间内的得热与热量模型在使用机械通风,又使用再循环空气补偿部分车间热损失的车间中,热平衡的等量关系如图3-2-8所示。

图3-2-8 热平衡的等量关系由图3-2-8的热平衡等量关系,即的通风房间热平衡方程式为:(3-2-16)式中——围护结构、材料吸热的总失热量,kW;——生产设备、产品及采暖散热设备的总放热量,kW;Lp——局部和全面排风风量,m3/s;Ljj——机械进风量,m3/s;Lzj——自然进风量,m3/s;Lhx——再循环空气量,m3/s;pu ——室内空气密度,kg/ m3;Pw——室外空气密度,kg/ m3;tu——室内排出空气湿度,℃;tjj——机械进风湿度,℃;to——再循环送风温度,℃;c——空气的质量比热,其值为1.01kj/kg·℃;tw——室外空气计算湿度,℃,tw的确定:在冬季,对于局部排风及稀释有害气体的全面通风,采用冬季采暖室外计算湿度。

对于消除余热、余湿及稀释低毒性有害物质的全面通风,采用冬季通风室外计算温度是指历年最冷月平均温度的平均值。

通风房间的风量平衡、热平衡是风流运动与热交换的客观规律要求,设计时应根据通风要求保证满足设计要求的风量平衡与热平衡。

如果实际运行时所达到的新平衡状态与设计要求的平衡状态差别较大,室内通风参数就达不到设计预期的要求。

热平衡计算

二、 高温区域热平衡计算高温区热平衡与全炉热平衡计算的原则是相同的,而不同点是进入1000℃以上区域的物料要按l00℃左右温度差区别考虑,即煤气温度按1000℃、而物料按900℃计算。

【7】 1 热量收入高温区热量收入主要是风口前焦炭、煤粉、重油的燃烧及热风带入的热量,与全炉热平衡计算方法相同。

(1) 风口前碳的燃烧放热(Q C) 首先计算总碳量:1)焦炭带入的碳量=455.6×0.8567=390.31kg 2)煤粉带入的碳量=120×0.778=93.36 kg 其次计算风口前燃烧碳量: 1)每1kg 燃烧时需氧 根据 2C+O2=2CO933.02124.22=⨯m3/kg C2)已知风量为1262m3;3)风口前燃烧的总碳量(C 风口总):kgC 05.284933.0121.01262933.01=⨯⨯=⨯⨯=风中氧量风量风口总4)风口前燃烧的焦炭中的碳量( C 风口,焦炭)kg C 81.22124.6205.284,=-=焦炭风口所以它们的发热量为:Q C =q焦炭+q煤=2173640 + 975985.44 =3149625.44 kJ(2) 热风带入的热量风风风风t C V Q =式中,V 风、C 风、t 风分别为风量、风的比热容与风温,查热力学数据表,1000℃时的比热容1.185kJ /(kg·℃)【15】KJt C V Q 625.19254171000185.1825.1624=⨯⨯==风风风风kJq 217364098008.221=⨯=焦炭KJq 44.9759851045436.93=⨯=煤kJ Q Q Q C 065.5075043=+=风收入2 热量支出计算铁等元素的还原、脱硫、石灰石分解、水分分解等均与全炉热平衡相同, (1)还原耗热(Q 还原) 【8】1) Fe 的直接还原耗热:(2890 kJ /kgFe)kJqq Fe 095.1503047289055.061.945r 945.61d =⨯⨯=⨯⨯=2) Si 的还原耗热:3) Mn 的还原耗热q Mn =1.64×4877=7998.28 kJ4) P 的还原耗热q P =2.65×26520=70278 kJQ 还原=q Fe +q Si +q Mn +q P =1701633.775kJ (2) 脱硫耗热(Q S)取q S 4600 kJ/kg 【8】 Q S =渣量×(S )× q S=439.69 ×0.0078× 4600 = 15776kJ(3 )石灰石分解与反应热(Q 石灰石)CaCO3=CaO 十CO2 (3182 kJ /kg CaO)CO2十 C=2CO (3768.3 kJ /kg CO2) Q 石灰石分解=58.2×0.496×3182 = 91855.43 kJQ 石灰石反=58.2×0.496×0.4×3768.3 = 43512.11 kJ(4 )水分分解耗热(Q 水分)H2O 十C =H2十CO (13440 kJ /kg H2) Q 水分=17.75×13440 = 238560kJ(5) 炉渣带走热量(Q 渣)前述计算中取每lkg 炉渣离开高炉时的焓为1780kJ /kg 渣。

(完整版)回转窑系统热平衡计算

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

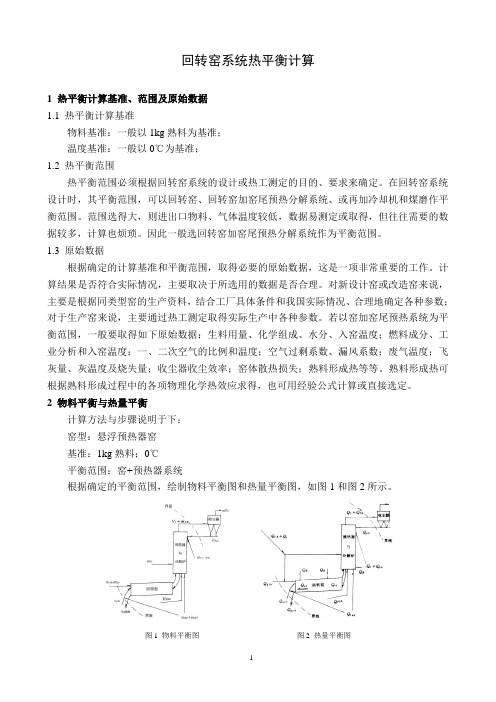

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

热平衡计算

热平衡计算

1 热平衡的含义

热平衡是指物体在特定温度条件下表面收到的热量与放出的热量

相等,是被考虑在热技术中跨越有关能源传输和转换的最基本原理。

2 热平衡的计算

热平衡的计算需要考虑源热量,以及贮存热量,贮存热量的来源

由物体的所处环境(如温度,湿度等)和表面特性所决定,源热量可

以是物体在环境中本身收到的热量,和外部添加的热量(如:热风,

电能等)。

因此,在计算热平衡时,需要对材料或物体的表面特性进

行合理的估计,以估计物体收到的热量和放出的热量。

3 热平衡特性判断

通过对源热量和贮存热量的综合表达,即可得到热平衡的具体计

算方法,如果物体收到的热量大于其放出的热量,则物体温度会增高;反之,如果物体收到的热量小于其放出的热量,则物体温度会降低。

从而可以判断对某一物体而言,是否属于热平衡的特性。

4 热平衡的重要性

热平衡是技术人员进行正确操作和设计的前提,是确保工程物体

能正常实现工作使命的基础。

热平衡的重要性主要表现在:其一,热

平衡的失调会导致设备及部件运行效率降低,会给工程运行带来潜在

危害;其二,由于涉及到安全,能隐蔽性;因此,对热平衡进行合理

性的计算、判断和评价,是技术人员进行多种领域应用中必不可少的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

qnet.b qnet.b=Q/(P*f)*a

5566.886 kcal/Kw·h

Dp 见汽轮机厂家图纸

37.366 t/h

hp 见汽轮机厂家图纸

2382.88 Kj

tp 见汽轮机厂家图纸

45.38 ℃

tj 见业主要求

33 ℃

tc

见业主要求(一般比排汽温度低3~5°C,比进水温 度高8~10)

43 ℃

Q

Q=1000*{Db*(hb-hfw)+Dbl*(hbl-hfw)}/ηb/4.1868 41394364 kcal

见业主资料

3391 kcal/kg

锅炉耗煤量

12207.13 kg/h

电站热耗率(计算值)Gross heat consumption rate(calculation)

q

q=Q/P

锅炉排污焓值 enthalpy

Blowdown of boiler hbl

锅炉给水焓值

Boiler

feeding water enthalpy

hfw

锅炉效率

Boiler efficiency ηb

Dbl=ηpw*Db 查表得 check book 查表得 check book 锅炉厂资料 Boiler date

厂用电率 Electric consumption rate of power plant

f

电气提供数据 Electric speciality date

电站净热耗率(计算值)Net heat consumption rate(calculation)

qnet qnet=Q/(P*f)

4590.702 kcal/Kw·h 13 %

数据 Date

50

单位 unit t/h

52.60943 t/h

3213 kJ

2%

1.052189 t/h

1160 kJ

589 kJ

80 %

发电机功率 Generator power

P

汽机厂资料 Turbine factory date

9017 kW

热耗量 Gross heat consumption 煤的低位发热值

排汽温度

循环水进水温度

循环水出水温度

循环水量

1.考虑到电站启动、停机时的热量损失。2.当地属

a

于热带地区,排汽温度不能长期稳定在40℃,真空 度不好维持在0.074bar。所以我的保证值,在计算

1.055

值的基础上乘以了一个保证系数1.055

qb qb=Q/P*a

4843.191 kcal/Kw·h

hb

备注 Remarks

汽轮机厂家提供 Dt=Db/0.99/0.96 见热平衡图 Heat balance drawing 查表得 check book

Refer to

锅炉排污率 Blowdown of boiler rate ηpw 锅炉厂资料 Boiler factory date

锅炉排污量

Blowdown of boiler Dbl

热平衡计算 Heat balance calculation 100% rated power

符号

Sign

汽轮机进汽量 inlet

Steam of turbine Dt

锅炉出口新蒸汽量 boiler outlet

Steam of

Db

锅炉出口蒸汽焓值 Steam enthalpy of boile868-tp)/(tc-tj)

1957.086 t/h

化学补充水量

5276.669 kcal/Kw·h

保证系数 guaranteed rate

电站热耗率(保证值)Gross heat consumption rate(guaranteed) 电站净热耗率(保证值)Net heat consumption rate(guaranteed) 汽轮机排汽量

汽轮机排汽焓值