鞍钢股份热轧带钢厂1700生产线孙溪寅

本钢1700轧机技术改造

本钢1700轧机技术改造【摘要】本钢1700连轧机历时二十余年进行的三次大规模技术改造,包括其具体改造项目与效果。

【关键词】技术改造改造项目改造后效果Technical Renovationin1700continuous strip millin Benxi Steel【Absract】after more than 20 years, three big scales technical renovations had been finished in 1700 continuous stripmillin Benxi Steel, including the specifications of renovation projects and effects.【Key words】Technical renovationProject of renovationEffect after renovation本钢1700连轧机由于受历史条件限制,先天不足,装机水平较低,设备故障率较高,于1987年完成了一期改造项目;相继于2001年又进行了二期改造;并在2006~2007年进行三期改造。

2009年8月,该线已运行9年的四号加热炉又迎来首次改造性大修。

在历时二十余年间,先后引进自动宽度控制系统、连续可变凸度控制系统、液压弯辊技术、轧辊横移技术、液压自动厚度控制、层流冷却控制、液压踏步式卷曲机、平整分卷机组、全线计算机控制八项顶级技术,使品种规格由过去的8大系列30多个品种提升到27大系列330多个品种。

1本钢1700连轧机一期改造本钢1700连轧机由于受历史条件限制,先天不足,装机水平较低,设备故障率较高。

1980~1987年只能生产规格为2.75~6.0mm×1000~1200mm,卷重4.5~9.6吨的Q235AF及少量的10#,20#钢,同条厚度偏差平均为40~60mm,带头尾温差为60~80℃。

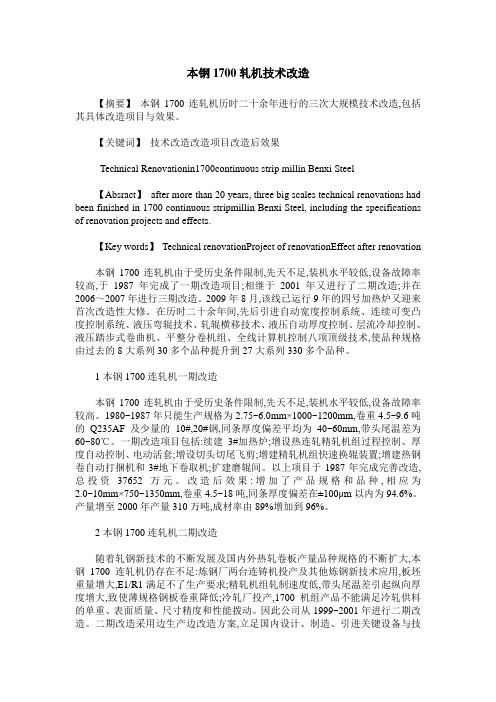

本钢热轧厂1700线提高薄规格轧制稳定性

本钢热轧厂1700线提高薄规格轧制稳定性作者:刘鸿智赵瑛珺张晓博来源:《中国科技纵横》2019年第16期摘;;要:薄规格轧制稳定性一直是制约热轧产品产量和质量的重要因素。

本钢热连轧厂1700线通过自主研究多项措施提高薄规格轧制稳定性,减少薄规格生产事故率,有效的提升了产量和质量,降低了热轧板生产成本。

关键词:薄规格;轧制稳定性;降低成本中图分类号:TG335.56 ;;;;;;;文献标识码:A ;;;;;文章编号:1671-2064(2019)16-0000-000 引言薄规格稳定性一直是制约着热轧产量和质量的重要因素之一,并且随着近几年下游企业用户降低生产成本,提高制造工艺,对热轧产品需求规格日益减薄,整体薄规格产品的订单量持续增长。

2016年本钢1700线薄规格产品(≤2.3mm)月产量最高达5万吨,月均产量也在3万吨左右。

薄规格产品小时产量能力仅为常规产品的60%,废品率和降级品率是常规产品的200%以上。

并且薄规格产品如轧制异常,发生生产事故,一方面减少生产时间,增加成本,另一方面对设备冲击较大,存在安全隐患。

因此提高薄规格产品的轧制稳定性是影响1700线提高产量质量、降低成本的重点工作。

本钢1700线自主研究采取措施,整体提高薄规格轧制稳定性,保证了全线的生产和质量。

1;影响薄规格稳定性的原因分析薄规格热轧产品由于厚度较薄,轧制力较大,调节窗口较小;因此对板坯加热温度、冷却水投入、计划排产、轧制节奏、工艺和模型控制、设备精度等多项生产条件的要求极高,生产组织难度较大。

2;本钢1700线提高薄规格稳定性措施针对薄规格稳定性差的原因,本钢1700线从多方面采取措施提高薄规格轧制稳定性。

具体措施如下:2.1;加熱工艺详细优化1700线根据不同钢种、规格制定更细致的加热时间、加热温度制度,并要求提高温度控制精度及缩小温度炉间差。

以达到优化加热工艺提高薄规格轧制的稳定性。

具体措施如下:(1)薄规格产品生产要求炉间温差≤20℃(按出R3温度为准)。

1700冷轧连退炉施工工艺

本钢浦项二冷轧工程1700冷轧带钢连续退火机组工程概貌二零零六年二月二十冶机装分公司1700专业项目部管道试压 THE 20TH METALLURGICAL CONSTRUCTION CORP .CHINA编制说明1、本作业设计的编制是依据连退机组的设计图纸和日方提供的安装指导书以及1700冷轧项目连退机组的合同(03BGJC—099)附件2机械设备部分,参照1700冷轧的组织设计而编制的。

2、连退机组的机械设备一部分为日方直接提供的重要和关键部件(附件2)如焊机。

其它为日方提供配套件的国内合作制造设备(附件14)和现场制作的非标件及结构件(附件3)3、设备安装精度要求是依据日方提供的指导书上的精度要求和冶金设备安装规范的标准以及本钢关于1700冷轧施工的有关规定而编制的。

4、施工方法的编制是依据日方提供的安装指导书和设计要求以及国内施工规范的要求,并结合自身的施工经验而编制的。

5、在编制过程中,由于图纸资料不全,和施工条件的限制,加之自身施工经验有限,因此编制时定有不足之处。

敬请审阅者提出宝贵意见,使作业设计真正起到指导施工作用,圆满地完成施工任务。

目录1、概述……………………………………………………………..2、施工前准备……………………………………………………..3、施工进度网络和设备安装进度………………………………..4、施工方法………………………………………………………..1)设备安装程序……………………………………………….2)设备安装…………………………………………………….3)结构安装…………………………………………………….4)管道安装…………………………………………………….5)液压润滑系统安装………………………………………….6)设备安装精度表…………………………………………….5、质量保证措施……………………………………………………6、机具计划…………………………………………………………7、人力安排…………………………………………………………8、安全措施…………………………………………………………一、工程概况1.1、业主名称:本钢浦项二冷轧工程1.2、工程名称:1700冷轧带钢连续退火机组1.3、设计单位:日本JFE ENGINEERING CORPORATION 中冶南方工程技术有限公司1.4、监理单位:本钢监理公司1.5、计划建设工期:2005年1月15日~2005年8月15日1.6、质量目标:工程产品:符合合同和设计要求;保证设计所具有的安全、经济运行和使用功能;符合政府法律、条例和规定,达到国家验收标准。

1700mm机组工艺流程简介--本钢集团有限公司PPT文件模板(2011版)-加单位名称

本钢热连轧厂

11

精轧机组

机架号 Stand number 型式 model 允许最大轧制力KN(机械) Max. rolling force 额定轧制力矩KN.M(总的) Rated rolling torque (total) 轧制速度(辊径最大)(m/s) Max. rolling speed 功率(KW) power 转速(rpm) speed 本钢热连轧厂 210/ 360 1715 1.53 ~ 2.62 1540 1.70 ~ 2.92 668 3.93 ~ 7.85 7000 210/ 420 100/ 200 100/ 250 190/ 380

单位 Unit

1#卷取机 1# down coiler 三助卷辊气动式 3 wrappers pneumatic

2#卷取机 2# down coiler 液压跳步式 Hydraulic jump 1.2~20× 750~1550 762

3#卷取机 3# down coiler 三助卷辊气动式 3 wrappers pneumatic 1.2~14× 750~1550 762

四辊不可逆 Four-high roughing mill 交流 AC 9000 500 3.8 25000

电源方式 Power 电机功率 kw Motor power 电机转数 rpm Motor speed 轧制速度 m/s Rolling speed 最大轧制力 KN Max. rolling force 本钢热连轧厂

18 95

本钢热连轧厂

剪切、平整分卷机组

本钢热连轧厂

19

剪切线概况

• 横切机组薄线: 93年6月投产,日本东研机械制 作所制造,钢带厚度 1.2-6.0 mm,钢带宽度 700-1560 mm,卷重max 24 t。 • 横切机组厚线: 92年7月投产,日本石川岛播磨 制造,钢带厚度 3.0-10.0 mm,钢带宽度 700- 1850 mm,卷重max 24 t。

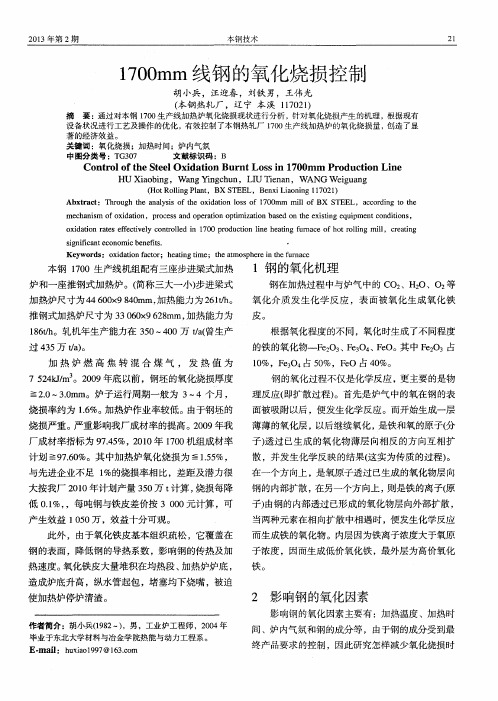

1700mm线钢的氧化烧损控制

加 热 炉 燃 高 焦 转 混 合 煤 气 , 发 热 值 为

7 5 2 4 , m。 。2 0 0 9年底 以前 ,钢坯 的氧化 烧损 厚度

至2 . 0—3 . 0 am。炉 子运行 周期 一般 为 3 r —4个 月 ,

s i g n i ic f nt a e c o n o mi c b e n e i f t s .

・

Ke y wo r d s :o x i d a i t o n f a c t o r ;h e a i t n g t i me ;t h e a t mo s p h e r e i n he t f u r n a c e

过4 3 5万 t / a ) 。

钢在 加 热过程 中与炉气 中的 C O2 、H 2 0、0 2 等

氧 化 介 质 发 生化 学 反应 ,表 面被 氧 化 生 成 氧 化 铁 皮。

根据氧化程度的不同,氧化时生成 了不同程度 的铁 的氧化物—F e 2 0 3 、 F e 3 O 4 、 F e O。 其中F e 2 O 3占

产 生 效益 1 0 5 0 万 ,效 益 十分可 观 。 此 外 ,由于氧化铁 皮基 本组 织疏 松 ,它覆 盖在 钢 的表 面 ,降低 钢 的导热 系数 ,影 响钢 的传 热及 加 热 速度 。氧化铁 皮 大量堆 积在 均热段 、 加 热 炉炉底 ,

薄薄 的氧化层 , 以后继续氧化 , 是铁和氧的原子( 分 子) 透过 已生成 的氧化物薄层 向相反的方 向互相扩

HU Xi a ob i ng, W a n g Yi n g c h u n, LI U Ti e na n, W ANG We i g u a n g

鞍钢ASP热轧线技术国际领先

鞍钢ASP热轧线技术国际领先

佚名

【期刊名称】《莱钢科技》

【年(卷),期】2004(000)003

【总页数】1页(P69)

【正文语种】中文

【中图分类】TG335.11

【相关文献】

1.鞍钢热轧2150线加热炉节能技术研究 [J], 李东宇;张华;丛志宇;张清武;艾铖珅;邢津铭;刘剑潇

2.鞍钢1780mm热轧生产线的板形综合控制技术 [J], 韩姝红;曲晓东

3.鞍钢1780热轧线在线磨辊技术浅析 [J], 项颖欣

4.鞍钢ASPOR新机型及板形综合控制技术达到国际先进水平 [J], 无

5.百炼成钢——记辽宁省优秀共产党员、鞍钢集团鞍钢股份有限公司热轧带钢厂1780线倒班值班长张福多 [J], 吴峥;

因版权原因,仅展示原文概要,查看原文内容请购买。

鞍钢1780热轧生产线工艺布局特点_张巍

收稿日期:2002-03-25作者简介:张 巍(1972-),男(汉族),辽宁海城人,国家注册监理工程师。

鞍钢1780热轧生产线工艺布局特点张 巍(鞍山钢铁公司设计研究院,辽宁 鞍山 114021)摘 要:简要介绍了鞍钢1780工程的概况,总结了1780热轧线工艺布局上的机型选取、主要工艺和设备选择、工艺流程及平面布置的特点,提出了在新建或改造类似热轧线时,工艺布局上应注意的问题。

关键词:1780热轧线;工艺布局;特点中图分类号:TG 335.56;TG 333.71 文献标识码:B 文章编号:1003-9996(2002)05-0026-03C haracteristics of processing layout of 1780mm hot rolling line ofAnshan Iron and Steel C ompanyZHANG W ei(Design &Research Institu te ,Anshan Iron &Steel Co .,Anshan 114021,China )A bstract :The selection of mill ty pe ,processing and equipment ,the characteristics of processing and plane layout w ere simply introduced .M eanw hile ,some problems about processing layout w ere put forward for new building o r modernizing same hot rolling line .Key words :1780mm hot rolling line ;processing layout ;characteristics 鞍山钢铁公司原半连轧厂于1958年建成投产,设计年产板卷80万t ,主轧线设备属于第1代热带钢轧机,是苏联援建项目。

本钢无取向硅钢热轧生产工艺路线的实践

本钢无取向硅钢热轧生产工艺路线的实践本钢无取向硅钢热轧生产工艺路线的实践李德君(本溪钢铁集团公司,辽宁本溪 117000)摘要:本钢拥有两条热轧生产线:一条为1700机组(传统工艺)热轧生产线;一条为薄板坯连铸连轧生产线。

通过在两条热轧生产线生产无取向硅钢试验,确定了本钢生产无取向硅钢最佳的热轧生产工艺路线。

关键词:无取向硅钢;热轧生产线;传统工艺;薄板坯连铸连轧The Practice of Non-orientation Silcon steel Hot RollingProduction Route In BX.SteelLI Dejun(Benxi Iron & Steel (Group) Co., LTD. Benxi, Liaoning Province 117000, China.)Abstract: The BX.Steel contains two Hot-Strip operations: one is the 1700-foot-long line which uses the traditional technology; the other is the BSP line (the thin-slab continuous casting and rolling production line).Through the test of producing hot-rolled non-oriented silicon steel in both lines to determine the best process to produce the hot-rolled non-oriented silicon steel in BX.Steel.Keywords: non-oriented silicon steel, Hot-Strip operations, traditional technology, FTSR前言本钢是目前我国北方地区重要的板材生产基地,在完成冶炼、连铸、热连轧、冷轧极薄带等设备的建设和现代化改造后,并从德国西马克公司引进了年产100万吨的冷轧极薄带生产线,具有无取向硅钢的生产能力。

本钢1700mm生产线精轧机入口导板导向轮装置的设计及使用

本钢1700mm生产线精轧机入口导板导向轮装置的设计及使用摘要:本钢热连轧1700mm机组在轧制硅钢时产生破边故障,严重影响了钢板表面质量;通过分析和查找原因,最终设计在入口导板增加导向轮装置,解决了实际存在的问题。

关键词:硅钢;破边;入口导板;导向轮Summary:When the rolling silicon steel in the 1700mm Hot Strip Mill,the edge crack ofen producted ,it influence the quality of the steel plate ;By the observation and the analysis,finally we design the guide roll in the entry guides,after application ,solution developed.Key words:silicon steel、edge crack、entry guide、guide roll本钢热连轧厂1700mm生产线自2001年设备改造后,设备装备水平以及设备装机精度都得到了大幅的提高,但近几年随着市场的变化以及轧制产品品种的增加,对设备的精度和装备要求的越来越高,特别是自2012年年底开始,随着本钢生产硅钢产量的增加,1700mm生产线精轧机产生的“破边”现象,成为影响生产轧制稳定性的主要因素,为此,解决在精轧机组产生的破边成为首要任务。

1.设备和生产现状1.1设备本体存在的缺陷根据设备技术档案记载,在2001年1700mm生产线E3/R3侧导板改造和更新E3立辊轧机时,E3/R3侧导板的轧制中心线与R3轧制中心线偏离14.5mm,因此钢板出R3轧机后明显偏向中间辊道的传动侧,经过飞剪前导尺矫正后导入精轧机的钢板仍然偏向传动侧;1.2 2001年1700mm生产线设备改造时,由于F1机前空间限制,无法设计安装F1E立辊。

唐钢1700热轧生产线高压除鳞泵的自动化控制

唐钢1700热轧生产线高压除鳞泵的自动化控制作者:陈爱新来源:《中国科技博览》2012年第20期[摘要]:唐钢1700热轧生产线高压水除鳞控制系统选用西门子S7-300系列PLC进行编程控制,其自动化程度高,可实现纯自动运行,控制精度高,除鳞效果好,使用方便,便捷。

[关键词]:除鳞泵自动控制 S7-300 PLC中图分类号:TP13 文献标识码:TP 文章编号:1009-914X(2012)20- 0111 -01唐钢1700热轧生产线共有3台高压除鳞泵为主轧线提供钢坯的除鳞,其工作流程如下:当轧线除鳞喷射阀门开启时,高压蓄能水罐内的水喷出,为钢坯进行表面除鳞,而当高压水罐内的压力或水位不足时,高压除鳞泵进行高速运转为水罐进行水位补充,当水罐压力和水位正常后,除鳞泵转为低速运转。

在电机与泵体之间,安装有一台液力耦合器,用来实现泵的高速和低速运转,而液力耦合器的低速和高速挡位,靠电磁阀控制的液压系统来实现。

其控制采用西门子S7-300系列PLC进行全程自动化控制。

PLC系统共有PLC柜一面,用来计算和控制整个泵站;ET站5个,3台泵各对应一个ET 站,用来收集每台泵组的模拟量和数字量信息,另外2个ET分别是操作面板和公共ET,操作面板用来手动发出各种指令,公共ET用来收集3台泵组的公用数据;画面电脑2台,用来监控所有泵站数据。

PLC与ET之间,采用PROFIBUS通讯,PLC与电脑之间,采用TCP/IP方式通讯,通讯方式不同,可以保证电脑死机或误操作关机的情况下,不会影响整个控制系统的运行。

同时,在操作面板上,有一个转换开关,有3种模式,分别是蓄能器控制模式,纯压力控制模式和直通模式。

下面我们先介绍正常模式下的自动运行控制模式。

一、泵出口压力的调节。

在液力耦合器的拉杆支架上,安装有2个接近开关,分别对应耦合器的高速挡位和低速挡位,通过调节这2个开关的位置,可以实现2个挡位泵出口压力的调节,可根据实际要求和设备状况不同,随时进行压力调节。

武钢1700热连轧全线过钢

西 南 不 锈 1 5 mm 不锈 钢 热 连 轧 生 产 线 是 我 公 司 承 接 的 第 0 4 二 条 不 锈 钢 热 连 轧 生 产 线 。 该 项 目于 2 0 年 4 开 始 进 行 技 术 07 月 交 流 ,于 2 0 年 6 签 订 合 同 。 2 0 年 7 2 07 月 0 9 月 8日 ,生 产 线 全 线

武钢1 0 热连轧生产 线是我 国2 世纪7 年代从 日本引进 的生产线 ,2 世纪9 年代初进行 过全线 的计 算机系统升 级改造。 这 0 7 O O 0 0

次改造 ,包括 新建全线计算机 控制 系统 、大部分传动 系统 以及 改造部 分机械设 备 ,我公 司有幸承担 了新建全线计 算机 控制 系统和 R 主传 动系统改造 的任 务。在武钢 公司、武钢热轧 厂以及武钢工技集 团的统一部署 下 ,我公司精 心组织 ,周密安排 ,进行 了大量 2 卓有成效的工作。 由于该生 产线 配置庞大 ( 架粗轧 +立辊 、3 4 架卷取 ),项 目实施 中还要兼 顾2 世纪9 年代 乃至7 年代不同厂家 0 O 0 的 电气产品和 系统 、兼顾新建 的设备和利 用 旧的设备 、兼顾外 国设 备供 货商提供 的不 同版 本的说明 资料 ,所 以工作量 非常大。用 自动化部 部长、该项 目的项 目经理郭强 的话说 “ 相当于新建三条热轧线 ”。

次性过钢 成功 。 ̄ 2 0 年1 月 ,在只有6 q0 9 2 架轧机 的情 况下 , 产 品 规 格 可 达 30 .mm 2 0 X1 5 mm(4 ) 产 量达 1 0 t 该 生 J 钢 ,班 4 0。

一

产线 的投产 大大提升 了西南不锈 钢公司在 不锈 钢生产企 业中 的

本钢1700mm热轧机组带钢宽度精度的影响因素

备精度以及钢种 特性等 多方面) ,较 为全面地提 出了影响产品宽度精度 的各种 ቤተ መጻሕፍቲ ባይዱ素 ,并做 出根应 的解决

方法。

关键词 :热轧带钢 ;宽度精度

中 图分类号 :T G 3 3 5 文献标 识码 :B

I nf lu e nc e Fa c t o r s t o Wi dt h Pr e c i s i o n o f BX STEEL 1 7 0 0 mm Ho t St r i p Mi l l

制, 使得立辊的双侧轧制力差别较大 ,同样会对后 续 学习计算 产生影响 ,结果影响到产品的宽度精

业于鞍 山科技大学计算机科学 与应用专业 。

E- ma l l :a o k e s h a @s i n a . t o m

本钢技术

2 0 1 2年第 6期

度。

l 出 带 鹰 偏莲

得宽度精度控制成 了一个综合性 的问题。在此着重

际宽度与理论宽度差距较大 , 造成在生产同一规格

带钢时 ,出现在 l 架立辊辊缝不变和无轧制力 的情 况下 ,l 架 出口 仍窄尺的现象 ,导致粗轧出口乃至

研究上述各种因素对产品宽度精度的影响,并针对 1 7 0 0 m m 生产线的宽度影响因素 ,提出相应的解决

对热轧厂来说 ,宽度精度 的好坏 ,直接影响到 带钢的成材率 ;对下游用户或客户来说 ,更是影响

计算出来 的, 立辊轧机的辊缝以及轧制力也是通过 设定的压下量来计算 的。由于上述原因 , 要保证粗 轧出 口的精度宽度 , 对来料的外形尺寸精度就有了 很高的要求。来料 的实际宽度与理论宽度有较大差 别或沿板坯长度方 向上宽度波动较大,都会对立辊 的辊缝及轧制力计算精度产生影响,从而使 中间坯 及成品的宽度精度下降。图 l 显示 了当板坯宽度窄 尺时粗轧 出口宽度和立辊轧制力的波动情况。 由图 I 可以看出,由于板坯宽度窄尺 , 来料实

鞍钢冷轧1700mm平整机延伸率控制系统应用研究

2 2年 第 3期 01

A NGANG T ECH NOLoGY 总 第 3 5期 7

《三

鞍 钢 冷 轧 10 n 平整 机 延伸 率控 制 系统应 用 研 究 7 0I n

曹 晓凤

( 钢股 份有 限公 司冷 轧厂 , 宁 鞍 山 I4 2 ) 鞍 辽 10 1

i g s se f rc n r l n h l n a i n o h l i e tb ih d wh c o ssso u h s se n y t m o o tol g t e e o g t ft e Mi s sa ls e , ih c n it fs c y t ms i o l

t 7 0 m m l li i s ili Ang n he 1 0 Co d Ro l ng Sk n Pa s M l n ag

Ca a fn oXioe g

( odR l dSr te Mi f n a gSe l o Ld, nh n 14 2 , io ig C ia) C l o e tpSe l l o g n te C . t.A sa 0 1 La nn , hn l i l A , 1

i i h s e d,wh c n i ae h l a e he r q ie n s o h r c s . n ahg p e i h i d c ts t e Milc n me tt e u r me t ft e p o e s

ห้องสมุดไป่ตู้

K e r s o d r l n ; k n p s l; o l g f r e eo g t n y wo d :c l ol g s i a smi r l n o c ; l n ai i l i o

鞍钢1700mm 带钢热轧生产线基础自动化控制系统

鞍钢1700mm带钢热轧生产线基础自动化控制系统李龙珍(鞍钢设计研究院) 摘要 主要介绍了鞍钢1700mm带钢热轧生产线的设备技术参数及其基础自动化系统,着重说明该带钢热轧生产线的特殊性和完成其控制功能的基础自动化系统的硬件、软件功能及特点。

关键词 带钢 热轧 基础自动化 控制系统Basic A utom ati on Con tro l Syste m of A ISC1700mm Ho t Ro lledStri p Steel P roducti on L ineL iL ongzhen(A ISC D esign and R esearch In stitute) Abstract T he s pecial techo l ogical p rocess and its autom ati on syste m of A ISC1700mm ho t stri p m ill are in troduced in the paper.T he features of the hardw are and s oftw are of the basic autom ati on syste m and their functi on s are discussed.Key W ords steel stri p ho t ro lling basic autom ati on con tro l syste m 鞍钢1700mm带钢热轧生产线是1700连铸连轧短流程生产线的后部工序,鞍钢1700连铸连轧工程是继1780热轧工程之后建成的又一条现代化生产线,这条热轧生产线完全是由国内设计制造、软件设计、开发、调试的,具有自主知识产权的生产线。

因带钢热连轧生产的高效率、高经济性,使其在轧钢生产中发展最迅速,而且也是在冶金领域中各种新技术应用最多的一个领域。

事实上,带钢热连轧机的工艺水平、设备水平及控制水平代表了冶金工业发展的水平。

浅析热轧带钢氧化铁皮的控制措施

浅析热轧带钢氧化铁皮的控制措施刘岩松摘要:氧化铁皮是影响热轧带钢表面质量的重要因素之一,国内各研究机构和钢厂都进行分析研究,本文结合本钢1700mm热轧生产线状况,分析产生的原因并实施有效的调控措施,减少氧化铁皮产生的数量,提高产品表面质量。

关键词:氧化铁皮;表面质量;负荷分配;加热工艺0.引言长久以来,热轧带钢的氧化铁皮缺陷一直是热轧产品最主要也是最难以控制的表面质量缺陷。

国内各条热轧生产的工程技术人员、产品研发人员结合自身产线的特点一直并长期进行着研究。

其中,本钢1700线由于设备超期服役,部分设备设计老旧、能力弱等原因,带钢表面氧化铁皮缺陷更为突出。

氧化铁皮缺陷会导致热轧商品带钢表面喷漆后出现色差,冷轧或车轮钢等酸洗后会留下麻点、麻坑或色差,对产品的表面质量影响较大,严重影响本钢热轧产品的产品形象[1]。

每个月带钢表面氧化铁皮缺陷造成的质量返修品和降级品,以及由于非计划换辊和在线工艺调整的停机时间,对生产连续性和运行成本造成较大影响。

并且,1700mm生产线钢卷头部下表面50m内铁皮是困扰一热分厂产品质量的顽疾。

为此,对本钢1700mm热轧生产线氧化铁皮产生的原因进行了研究分析,锁定主要原因,实施有效措施,提高产品质量,降低生产成本。

1.氧化铁皮产生的原因及控制措施1.1 温度系氧化铁皮原因及措施1.1.1 产生原因板坯在加热炉内加热过程中,炉内氧化气氛的影响特别是在均热段炉门处吸入空气后增加炉内含氧量,造成板坯表面形成生成约2mm厚的氧化铁皮,称为一次氧化铁皮或一次鳞,正常情况下此类氧化铁皮可以通过粗轧前高压水除鳞装置正产清除掉。

但加热温度过高或均热段“急火”烧钢导致的一次氧化铁皮缺陷,在高压除鳞中难以除掉,而冷却后的氧化铁皮的硬度大于热坯硬度[2],导致氧化铁皮压入。

加热温度过高会造成铁皮压入缺陷,同样板坯出炉温度过低,在轧制的过程中会由于轧机负荷过大或轧机震荡,造成轧辊氧化膜脱落附着在钢板表面形成氧化铁皮缺陷(辊生氧化铁皮)。

1700热轧生产线的设计

1700热轧生产线的设计摘要板带材生产技术水平不仅是冶金工业生产发展水平的重要标志,也反映了一个国家工业与科学技术发展的水平。

建设现代化的热轧宽带钢轧机要满足现代工业对热轧板品种质量的要求。

最终产品的质量取决于连铸坯的质量,传统厚度的板坯连铸工艺明显优于薄板坯连铸工艺。

薄板坯连铸连轧更适于生产中低档板材品种,在薄规格产品生产方面具有明显优势。

为了满足高质量和高性能板材要求,采用厚板坯常规连轧生产方式更合理。

基于这些考虑,本次设计结合唐钢1700mm、本钢1700mm、宝钢1580mm、鞍钢1780mm热轧生产线设计了200万吨的1700mm 常规热连轧生产线。

在此设计中详细地介绍了加热、粗轧、热卷取、精轧、冷却、卷取等一系列过程。

其中精轧机选用六架大断面牌坊和高吨位轧制力轧机,采用HC轧机、CVC轧机、工作辊正弯辊(WRB)技术和厚度自动控制(AGC)等技术来控制板型和厚度。

另外,为提高轧件温度,减少头尾温差,在精轧前采用无芯轴隔热屏热卷箱。

设计中涉及的技术参数大部分取自现场的经验数值,用到的部分公式也是来自于实际的经验公式。

关键词: 常规热连轧;热卷箱;层流冷却;厚度自动控制ABSTRACTThe hot strip production technique level not only is a important marking of the metallurgy industry produce development level, but also reflect a level of the national industry and science technique.The new modernizational hot wide rolling mills should satisfy the request of modern industry to hot strip species quality.The quality of end product is by all means decided by quality of continous casting slab. The continous casting slab of traditional thickness is obviously better than thin slab continous casting and rolling. Thin slab continous casting androlling is suitable to produce medium low file time plank material species and have obvious advantage at the thin specification product.For satisfying the request of obtaining the high quality and high performance strip, thick slab continous casting produce method is considered more reasonable.Based on the above premise, this design combine Tang steel 1700 ,Ben steel 1700, Bao steel 1580 and An steel 1780 hot rolling production line to design 2.0 million ton traditional hot continuous rolling workshop. In this paper it is detailly introduced the heat furnace, the rough rolling, the hot curl, the finish rolling, the laminar cooling, the curl and so on.Among them, The finishing mill still selected the big cross section memorial arch and the high tonnage rolling stand, and choosed HC mill,CVCmill,work roll bend technique and automatic gauge control to control strip shape and thickness. Moreover, in order to raise the temperature of rolling metal and reduce the difference temperature between tail and head of rolling metal,I establish a hot curl box between the rough rolling and the finishing rolling. The coefficient in this design and parts of formulas come from actual experience.Key words: convensional continuous rolling , the laminar cooling, automatic gauge control引言板带产品的技术要求具体体现为产品的标准,包括四个方面:(1)尺寸精度高。

薄板坯连铸连轧(5)—鞍钢ASP(1700)

薄板坯连铸连轧(5)—鞍钢ASP(1700) 2006-12-19 ASP生产线的研制及建设背景1700中薄板坯连铸连轧生产线(Angang Strip Production,简称ASP),是我国第一条板坯厚度为135 mm 的连铸连轧短流程生产线,是第一条由国内自行负责工艺设计、设备设计、制造及研制和自主集成自动化系统的唯一一条具有我国自主知识产权的连铸连轧短流程生产线。

ASP生产线的开发应用,使鞍钢成为一个既能从事大规模钢铁生产,又能从事中薄板坯连铸连轧生产线工艺设计、设备制造、自动化系统集成开发、施工、开工试运转系统工程总承包的钢铁企业。

同时,带动了国内一重、二重等机械制造加工行业及电机制造业的发展。

鞍钢ASP 工程的成功,标志着我国已成为世界上为数不多的、能进行连铸连轧短流程工艺、设备研制、设计、制造及集成自动控制系统的国家之一。

鞍钢ASP(1700)生产线的工程概况(1)生产能力及产品规格该生产线设计能力为年产250万t。

ASP生产线是由2台单机单流铸机和连轧生产线组成。

单台铸机设计能力144万t/a,实际生产能力已达149.5万t/a。

(2)板坯规格中薄板坯厚度:135mm;宽度:900---1550 mm;长度:7.0~15.6 mm。

三炼钢板坯厚度:200 mm;宽度:900~1550mm;长度:4.O~9.0 mm。

(3)生产钢种(表1)表1 鞍钢中薄板坯连铸连轧生产线生产的钢种 %(4)成品规格带钢厚度:1.5~8.0 mm(已生产过1.3 mm);带钢宽度:900~1 550 mm;最大卷重:21 t;最大单位卷重:16.4 kg/mm。

ASP生产线工艺流程鞍钢ASP生产线工艺流程见图1。

图1 鞍钢ASP生产线工艺流程ASP生产线主要工艺设备ASP生产线的设备重量为19815.6t,装机总容量92100kW,连铸部分11400kW,连轧部分80700kW,全线设备国产化率为99.5%。

2800/1700宽带钢热轧机改造的技术经济问题

2800/1700宽带钢热轧机改造的技术经济问题

Ф.,ВН;赵元恺

【期刊名称】《一重技术》

【年(卷),期】1993(000)002

【总页数】5页(P77-81)

【作者】Ф.,ВН;赵元恺

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG333.71

【相关文献】

1.通钢1700热轧机支撑辊提升液压系统进水改造与完善 [J], 陈鹏

2.1700mm热轧机组同步机励磁系统数字化改造 [J], 杨永立;李辉;刘惠康

3.本钢1700毫米宽带钢热连轧机精轧机改造技术分析 [J], 夏翠莉;于漫子

4.热轧宽带钢轧机的发展与传统热轧机的改造 [J], 张传银

5.武钢1700mm热轧机精轧主传动电控系统改造 [J], 孙一康;王京;张勇军;郭强;李静;陈永钊;谌江;程立;李又礼

因版权原因,仅展示原文概要,查看原文内容请购买。

钢铁企业个性化客户需求管理研究 ——以鞍钢股份1700生产线生产作业区为例

钢铁企业个性化客户需求管理研究——以鞍钢股份1700生产线生产作业区为例作者:孙守多来源:《财经问题研究》 2013年第13期孙守多(鞍钢股份有限公司,辽宁鞍山114032)摘要:2012年是经济危机过后的第四年,钢铁业危机更加显示出它的残酷和无情。

上游成本的涨价,各种能耗的涨价以及产品市场的竞争,鞍钢作为钢铁业的摇篮,已不再显示它以前的辉煌。

鞍钢热轧厂1700生产线工艺装备水平远远落后于新上马的新生产线,如何让企业在这样的竞争环境下生存和发展,是摆在1700生产线生产作业区的一个崭新的课题。

本文以1700生产线为例,重点研究如何通过对客户个性化管理和服务,改进1700生产线的热轧带钢产品质量,降低生产成本,从而实现客户和热轧效益双赢的目的。

关键词:钢铁企业;生产成本;个性化管理中图分类号:F273文献标识码:A文章编号:1000�176X(2013)05�0191�03一、个性化客户管理与实施的背景1.企业市场生存的需求2012年是经济危机过后的第4个年头,钢铁企业的生存环境并没有随着时间的推移而扭转,反而越来越严酷,整个行业的平均利润率不及银行一年利息率,钢铁企业的经营面临着重大的挑战。

作为鞍钢热轧厂历史最悠久的生产线,在面临设备工艺技术水平不占优势的条件下,如何发挥自身的优势,做出自己的贡献,是1700生产作业区面临的新的课题。

1700生产线是2000年在原半连轧厂1700热轧机基础上进行改造的,它的前身是新中国成立后的第一条热轧生产线。

与国内其它新建热轧生产线相比,在产品控制水平上,1700生产线处于劣势,生产出的产品种类在热轧类产品中处于中低端。

因此,1700生产线生产作业区将目光放在降低生产成本上,力争将1700生产线打造成鞍钢热轧系统生产成本最低的生产线,并将该目标写进厂职代会报告和厂绩效管理当中。

要实现最低成本,不是牺牲客户利益,降低产品质量来一味地降低原材料成本,而是在保证客户需求和产品质量的前提下降低生产成本,提高产品竞争力反而要求提高的经营目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

初来乍到

————鞍钢我来了鞍钢股份热轧带钢厂:孙溪寅

2014年7月2日

刚刚毕业离开学校的我来到了鞍山钢铁公司报道,见到了同样来到这里的同学,不,同事们。

不经意间脑海中总勾勒出许许多多的画面。

未来的我会给这里带来什么,为鞍钢的发展能做些什么怀揣着一股好奇而懵懂的热忱,踏入这个开始陌生却渐渐温暖我的地方。

2014年7月18日

几天的时间,稍纵即逝。

这天我们13个“工友”来到了传说中的热轧带钢厂。

有过在本钢实习参观经历的我,总以为尘土飞扬是厂区的特性,灰头土脸是人们的共性。

然而这里干净整洁的环境却是我不曾想象的,我很骄傲的告诉每一个朋友,“鞍钢的绿化很棒。

”这些都要归功于鞍钢厂区中新能源的利用和环保创新的改革,让我拥有更好的生活环境和作业空间,让我充满工作的热情。

爱岗敬业,创新争优。

在这里我们主要接受厂级安全教育。

公为了更好地履行国家“安全第一,预防为主,综合治理”的安全生产方针,除了文字的培训,我们还观看了被我们戏称的现实版“死亡笔记”安全重

大事故的教育影片。

从一幕幕惊心动魄的画面中,我领悟到在庞大的机器下生命的脆弱、在生产过程中安全措施的必要采取和安全操作的重要性。

为了减少的安全生产事故的发生,我们应该严格的遵守“二十条禁令”,坚持“三不伤害”的原则。

谨记进入厂区作业一定穿戴好劳动防护用品,执牌操作,换牌维修,不酒后上岗,疲劳操作。

2014年8月7日

结束了差不多三个星期的厂级培训来到了“鞍钢股份热轧带钢厂1700生产线”来到这里进行我的第二级“车间级”培训。

在这里更加深入了解了“1700生产线”作为一个新入职的员工,企业的培训给予了我更高层面的认知。

一个企业,如何造就了一个城市,我想这是历史永久不可动摇的事实。

作为城市脉搏的鞍钢,带动了经济的发展,丰足了市民的生活,更给予了大批年轻人实现梦想为国效力的机会。

在历史的长河中,似乎可以感受到作为共和国钢铁长子的鞍钢,一边面对市场经济竞争异常激烈的严峻现实,一边改变传统思维模式以改革求生存的不断努力。

从厂级到车间级再到班组级的培训过程中,我深刻的体会到了,以后工作的重要意义,

2014年8月11日

第一次进入车间,真正意义上的进入鞍钢工作。

车间帮我找

了师傅,王师傅是位有耐心的技术过硬的师傅,他作为公司的特殊人才,又是技能大师,是我学习的楷模,让我对能快速掌握工作要领,充满信心。

在王师傅的带领下,在不到一个星期的时间对操作台的东西有了基本了解。

2014年8月18日

今天是第二轮班的第一个白班,王师傅让我亲自操纵轧机,听到这个消息,真的又激动又紧张,不知道自己能不能让这个庞然大物听话。

在师傅的耐新指导下,自己操纵它完成了第一块钢的轧制,接下来便不那么紧张,从容起来。

相信以后也会这样顺利的学习好每项技术。

早日真正的为公司创造效益

2014年8月25日

今天开始了为期两周的公司培训,包括鞍钢概况,心理健康,鞍钢发展史,工艺流程等等一些课程。

同学们的都很珍惜这学习的机会,进入工作岗位在课堂学习的机会变得很奢侈所以我们在最短的时间内完成了角色转换。

认真、虚心、诚恳地接受培训,态度端正、学习专注,如饥似渴地接受着新鲜的理念。

大家都觉得机会是如此的难得,学习气氛十分浓厚。

最后一天我们到鞍钢厂区进行了参观。

先后参观了七号高炉、炼钢厂、炼铁厂、热轧厂2150。

让我最为震惊的是七号高炉熊熊的烈火,这是怎样的高温环境,却阻碍不了工友们为钢铁

事业发展坚守一生的信念。

在整个参观过程中,自始至终都能感受到企业的文化细致严谨的工作气氛、一丝不苟的工作态度、科学认真的工作作风。

2014年9月8日

今天结束了所有入厂培训的我回到了工作岗位。

培训学习虽然已经结束了,但我知道有更重的学习和工作任务在后面。

夜深人静时,我坐在电脑前,想着近来发生的许许多多。

思想在我的头脑中,工作在我的手中,坐而言,不如起而行! 路虽远,行则将至;事虽难,做则必成。

鞍钢是培养人才的“摇篮”,从老英雄孟泰,走在时间前面的王崇伦到今天的“活雷锋”郭明义、“工人创新英雄”李超,无不体现鞍钢人爱岗敬业、吃苦耐劳、钻研技术的高尚品格。

作为一个初入社会的大学生我很感激企业给我这个机会,进入鞍钢,并与之一同努力。

我会更加刻苦的学习知识,加强岗位技能,像前辈们学习创新争优,吃苦耐劳的高尚品格,与鞍钢一同创造辉煌的明天。

拥抱鞍钢,鞍钢!我来了!。