【机械设计】第2章机械设计的工作能力和计算准则

机械设计之机械零件的工作能力与计算准则

平均应力: m

max

min

2

对称循环:σm= 0; σa=σmax

应

力

幅: a

max min

2

脉动循环:σm=σa=σmax / 2

2.2 机械零件的强度

2.2.1 两种判断零件强度的方法

① ② S S

2.2.2 静应力强度

主要失效形式:断裂或塑性变形

强度条件:σ≤ [σ] 、τ≤ [τ] 或 S≥[ S ]

1. 磨损 2. 计算准则(条件性计算)

p [ p] v [v] p v [ p v]

3. 减轻磨损的措施

合适的材料匹配;提高表面硬度; 合适的表面状态;表面镀层; 防尘处理;控制表面温度; 提高表面加工质量;降低表面粗糙度值。

2.4 机械零件的刚度

刚度:是指零件在载荷作用下抵抗弹性变形的能力 表示方法:刚度-产生单位弹性变形所需要的力或力矩

m——与应力状态有关 的指数

各种材料的σr可从有关手册中查取

2.2.4 安全系数

通常 S ≥ 1 安全系数小——失效的可能小大 安全系数大——机械零件的体积庞大

影响安全系数因素如下:

协调处理

1. 与应力计算有关的因素

应力计算所依据的载荷值的不精确性 应力计算用的力学模型与实际状况之间的差异

2. 与材料的极限应力有关的因素

2.2.4 提高零件强度的措施

两个方面:结构设计; 制造工艺

1)结构方面

——合理布置零件减少载荷

——降低载荷集中,均匀载荷分布

——选用合理截面 如梁的截面采用工字形、T字形;轴的截面采用圆形。

——采用等强度结构

——减小应力集中

2)制造工艺--主要提高疲劳强度

机械设计第章机械零件的工作能力

第2章 机械零件的工作能力本章提示:本章介绍了影响机械零件工作能力的各项因素,并提出了满足零件工作能力的计算准则。

强度准则是最重要的设计准则。

本章把各种零件强度计算的共性问题集中到一起,略去零件的具体内容,而突出阐述强度设计计算的基本理论和方法。

基本要求:1)了解机械零件强度的基本概念和强度条件表达式的一般形式。

2)熟悉变应力的类型和特征。

3)了解影响零件疲劳强度的因素及其考虑方法,并能查阅有关图表。

4)了解机械零件的表面强度概念 。

2.1 概述机械零件由于某种原因不能正常工作时,称为失效。

在不发生失效的条件下,零件所能安全工作的限度,称为工作能力。

通常此限度是对载荷而言,所以习惯上又称为承载能力。

零件的失效可能由于:断裂或塑性变形;过大的弹性变形;工作表面的过度磨损或损伤;发生强烈的振动;联接的松弛;摩擦传动的打滑等。

例如,轴的失效可能由于疲劳断裂;也可能由于过大的弹性变形(即刚度不足),致使轴颈在轴承中倾斜,若轴上装有齿轮则轮齿受载便不均匀,以致影响正常工作。

在前一情况下,轴的承载能力决定于轴的疲劳强度;而在后一情况下则取决于轴的刚度。

显然,两者中的较小值决定了轴的承载能力。

又如,轴承的润滑、密封不良时,轴瓦或轴颈就可能由于过度磨损而失效。

此外,当周期性干扰力的频率与轴的自振频率相等或接近时,就会发生共振,这种现象称为失去振动稳定性,共振可能在短期内使零件损坏。

机械零件虽然有多种可能的失效形式,但归纳起来最主要的为强度、刚度、耐磨性、稳定性和温度的影响等几个方面的问题。

对于各种不同的失效形式,相应地有各种工作能力判定条件。

例如,当强度为主要问题时,按强度条件判定,即应力小于等于许用应力;当刚度为主要问题时,按刚度条件判定,即变形量小于等于许用变形量;等等。

判定条件可概括为计算量小于等于许用量。

这种为防止失效而制定的判定条件,通常称为工作能力计算准则。

设计机械零件时,常根据一个或几个可能发生的主要失效形式,运用相应的判定条件,确定零件的形状和主要尺寸。

邱宣怀《机械设计》(第4版)(名校考研真题 机械零件的工作能力和计算准则)【圣才出品】

一、填空题1.若一零件的应力循环特性,,N/mm 2,此时为( ),=0.5r +a 70σ=m σ为( ),为( )。

[中南大学2000研]max σmin σ【答案】210N/mm 2;280N/mm 2;140N/mm 2【解析】根据题意可得min max max min a =0.5702r σσσσσ⎧=⎪⎪⎨-⎪==⎪⎩解得:N/mm 2;N/mm 2max 280σ=min 140σ=则平均应力:。

2max min m 210/2N mm σσσ+==2.支承定轴线齿轮传动的转轴,轴横截面上某点的弯曲应力循环特性r =______;而其扭转应力的循环特性r =______。

[国防科技大学2001研]【答案】;1-0【解析】支承定轴线齿轮传动的转轴,受方向不变的径向载荷。

因此,轴横截面上既分布有拉应力,也有压应力。

随着轴的转动,拉压应力交变,所以轴所受的弯曲应力为对称循环变应力,其应力循环特性。

而转轴所受的切向力方向也是恒定不变的,但大1r =-小是周期性变化的。

因此,扭转应力是脉动变化的。

故扭转应力的循环特性。

0r =3.变应力可由______产生,变应力特性可用______等五个参数中的任意两个来描述。

[北京航空航天大学2001研]4.额定载荷是指______;计算载荷是指______。

[国防科技大学2002研]【答案】在工作平稳、载荷均匀等理想条件下,根据理论计算确定的载荷考虑实际工作中存在各种误差因素;将额定载荷修正后用于零件设计计算的载荷5.当单向转动的轴上作用力方向不变的径向载荷时,轴的弯曲应力为______循环变应力,扭转剪应力为______循环变应力(运转不平稳)。

[中南大学2002研]【答案】对称;脉动【解析】轴上作用径向载荷时,轴的弯曲应力部分为压应力,部分为拉应力。

又因为轴单向转动时,压应力区和拉应力区交变,所以轴的弯曲应力随时间正负交变,为对称循环应力。

但是轴所受的扭转剪应力方向是始终不变的,所以为脉动循环变应力。

机械设计第二章机械零件的计算准则

机械设计第二章机械零件的计算准则机械设计是指为了解决特定的工程问题而设计和制造机械部件,其中机械零件是机械设计的重要组成部分。

机械零件的计算准则是指在机械设计中,对机械零件的尺寸、材料和性能等方面进行合理计算和选择的准则。

机械零件的计算准则包括零件的强度计算、刚度计算、精度计算和动态计算等方面,下面将对这些方面进行详细介绍。

首先是机械零件的强度计算。

机械零件在工作过程中承受力的作用,必须满足一定的强度要求,以保证零件不发生破坏。

强度计算主要包括静态强度计算和疲劳强度计算两个方面。

静态强度计算是指在零件处于静止状态时,根据应力和应变的关系,计算零件是否满足强度要求。

疲劳强度计算是指在零件处于循环载荷作用下,计算零件的疲劳寿命,以确定零件的可靠性。

其次是机械零件的刚度计算。

刚度计算是指根据机械零件在工作过程中所需要承受的载荷,计算零件的刚度,以保证零件在工作过程中不发生过大的变形。

刚度计算包括静刚度计算和动刚度计算两个方面。

静刚度计算是指在零件处于静止状态时,计算零件的刚度。

动刚度计算是指在零件处于运动状态时,根据零件的动力学参数,计算零件的刚度。

再次是机械零件的精度计算。

精度计算是指对机械零件的尺寸、形状和位置等进行计算和控制,以保证机械零件的工作精度。

精度计算主要包括尺寸精度计算和形位精度计算两个方面。

尺寸精度计算是指根据零件的功能、工艺要求和装配要求,计算零件的尺寸公差,以保证零件的尺寸精度。

形位精度计算是指对机械零件的形状和位置进行计算和控制,以保证零件的形位精度。

最后是机械零件的动态计算。

动态计算是指根据机械零件的工作条件和工作要求,计算零件的动态性能,以保证零件在工作过程中的稳定性和可靠性。

动态计算主要包括振动计算和运动学计算两个方面。

振动计算是指根据零件的固有频率和工作频率,计算零件的振动模态和振动幅度,以避免零件的共振和破坏。

运动学计算是指根据零件的运动要求和工作条件,计算零件的运动学性能,以满足工作的要求。

第二章机械零件的工作能力

lim

[S ]

lim

[ S ]

2.判断危险截面的实际安全系数是否大于或 等于许用安全系数

lim S [ S ] lim S [ S ]

静应力强度

静应力作用下的零件强度失效形式 -----塑性变形或断裂 1. 单向应力时的塑性材料零件: 按不发生塑性变形的条件进行强度计算, 取屈 服极限为极限应力, 不考虑应力集中 2. 复合应力时的塑性材料零件

提高表面磨损强度的措施

1.选用合适的摩擦副材料

2.提高表面硬度

3.降低表面粗糙度

4.采用有效的润滑剂和润滑方法 5.表面镀层,氧化处理 6.防止灰尘进入摩擦面 7.防止温度过高

2.4 机械零件的刚度

刚度----零件在载荷作用下抵抗变形的能力

(力,力矩/弹性变形量)

刚度不足的影响

1.影响机器的正常工作 2.刚度是保证强度的重要因素 3.加工设备及加工件的刚度影响 4.刚度会影响零件的自振频率 5.弹性元件则要求有一定的柔度

第二章 机械零件的工作能力和计算准则

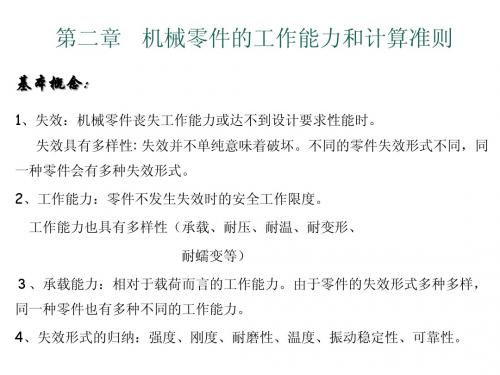

基本概念:

1、失效:机械零件丧失工作能力或达不到设计要求性能时。 失效具有多样性: 失效并不单纯意味着破坏。不同的零件失效形式不同,同 一种零件会有多种失效形式。 2、工作能力:零件不发生失效时的安全工作限度。 工作能力也具有多样性(承载、耐压、耐温、耐变形、

耐蠕变等)

6.采用粘度较高的润滑油

表面挤压强度

1.挤压应力---2.挤压失效形式----压碎和塑性变形 3.挤压应力的分布 4.条件性简化计算挤压 5.计算公式

F P [ P ] A

表面磨损强度

条件性计算 1、滑动速度低、载荷大时限制表面压强

p[p] (防止压碎及塑性变形)

机械设计(第2.3章)

和 m、 a 以 m 为横坐标、 a为纵坐标,即可得材料在不同应力循 环特性下的极限 m和 a的关系图 30

• A(0, 1 )

•

2 1 对称极限点 m 0, 1, max

B( B ,0)

a 0, max lim m , 1 强度极限点

29

③ 应力循环特性越大,材料的疲劳极限与持久极限越大,对零 件强度越有利。 • 对称循环(应力循环特性=-1)最不利

2、材料的疲劳极限应力图——同一种材料在不同的应力循环

特性下的疲劳极限图( m a 图)

对任何材料(标准试件)而言,对不同的应力循环特性下 有不同的持久极限,即每种应力循环特性下都对应着该材料的 最大应力= max ,再由应力循环特性可求出 min max

15

复合应力计算安全系数为:

s

s

s 2 T s

2 b 2

s

s

s s

2 s s2

s

三、脆性材料与低塑性材料

失效形式:断裂

脆性材料极限应力: B (强度极限) 1、单向应力状态 B B s [ s ] 强度条件: [ ] 或 [ s]

脉动循环:

0 0

注意:有色金属和高强度合金钢无无限寿命区。 3)疲劳曲线方程 (10 3 (10 4 ) N N 0 )

m m N N N0 C

28

∴疲劳极限

N

m

N0 K N N

m

KN

几点说明:

N0 N

——寿命系数

第2章 机械零件的工作能力和计算准则

机械零件的工作能力和计算准则

机械零件的工作能力和计算准则在机械设计和制造领域,机械零件的工作能力是非常重要的一个概念。

它通常指的是机械零件在承受负荷(载荷)时,能够承受的最大力或扭矩。

而机械零件的计算准则,就是根据不同的工作情况和零件特点,通过相应的计算公式和标准,来确定机械零件的工作能力。

机械零件的工作能力承受力的定义和计算机械零件承受力是指机械零件在静态或动态工作时,承受的最大载荷。

而承受力的计算则需要考虑多种因素,包括材料的强度和硬度、零件的尺寸和形状、载荷的作用方向和大小等。

机械零件承受力的计算公式通常由机械设计师和工程师制定,具体的计算方法也有不同的标准和规范。

例如,ISO和ASME等标准就制定了不同的机械零件承受力计算方法和公式,以满足不同应用场景和使用要求。

扭矩的定义和计算除了承受力外,对于一些需要扭转运动的机械零件,扭矩的计算也是非常重要的。

扭矩是指在一定长度的臂杆上,施加的作用力与臂长的乘积。

而对于圆形截面的零件,扭矩还可以用杆的直径、长度和材料的剪切强度等因素来计算。

同样,机械零件扭矩的计算也需要考虑多种因素,包括零件的形状和尺寸、材料的强度和硬度、扭矩作用的方向和大小等。

机械工程师必须根据具体的工作情况和使用要求,制定相应的扭矩计算公式和标准。

机械零件的计算准则机械零件的计算准则主要是针对零件的尺寸、材料、工艺和加工精度等各个方面制定的规范和标准。

根据不同的机械零件特点和工作要求,工程师们需要遵循相应的计算准则来设计和制造机械零件。

国际标准国际标准化组织(ISO)制定了众多机械零件的计算准则和标准,例如机械弹簧的计算、螺纹的计算、齿轮的计算等。

这些计算准则和标准对提高机械零件的质量和可靠性具有重要的意义,而且还可以提高机械零件的交换和共享能力,减少设计和制造成本。

ASME标准ASME(美国机械工程师学会)也制定了一系列机械零件的计算准则和标准,例如ASME B16.5钢制管法兰和配件的标准、ASME SA-106无缝钢管等。

第二章 机械零件及工作能力和计算准则

第二章机械零件的工作能力和计算准则㈠基本内容:1. 载荷和应力的分类2.机械零件强度3.机械零件表面强度4.机械零件刚度5.其他:要点提示,布置学生自学.㈡教学重点与难点:1重点:零件失效和工作能力的概念;载荷与应力的分类及其相互关系;机械零件强度的概念;提高机械零件强度的措施.2难点:载荷与应力的相互对应关系;零件的极限应力和许用应力;零件强度的表达方法;结构设计与工艺设计对零件强度的影响;零件结构设计方面的某些禁忌问题.㈢基本要求:1掌握零件失效和工作能力的概念;2掌握载荷与应力的分类及其相互关系;3掌握机械零件强度的概念及相关的影响因素;4了解提高机械零件强度的措施.失效——机械零件丧失工作能力或达不到设计要求的性能。

工作能力——零件不发生失效时的安全工作限度。

§2.1载荷与应力的分类载荷分类相关的名词定义:静载荷——不随时间变化或变化缓慢的载荷。

变载荷——随时间作周期性或非周期性变化的载荷。

名义载荷——由额定功率用力学公式计算出作用在零件上的载荷。

计算载荷——用于机械零件的设计计算、校核计算的载荷值;数值上等于名义载荷乘以载荷系数。

载荷系数——用来估计实际载荷随时间作用的不均匀性和在零件上分布不均匀性及其它影响零件受力情况的系数。

应力分类相关的名词定义:静应力——不随时间变化或变化缓慢的应力;只能在静载荷下产生。

变应力——随时间变化的应力;不仅可由变载荷产生,也可由静载荷产生。

变应力的参数:可由中的任意两个来表示。

;;稳定变应力——平均应力、应力幅和周期不随时间变化。

稳定变应力分三种,分别是对称循环变应力r= -1;非对称循环变应力-1<r<+1,r≠0;脉动循环变应力r=0。

非稳定变应力——平均应力、应力幅和周期之中至少有一个随时间变化。

非稳定变应力又可分为规律性非稳定变应力和随机性非稳定变应力。

随机性非稳定变应力可以通过“数理统计”的方法转变成规律性非稳定变应力,而规律性非稳定变应力又可以通过“疲劳损伤积累假说”的Miner定律转变成“等效的稳定变应力”。

第2章机械零件的工作能力和计算准则

复合应力计算安全系数为:

s sca [s] s 2 2 2 ( ) s

或: sca

s s s s

2 2

[s]

3.允许少量塑性变形的零件(可按 1.5 s 作为极限应 力)

这类零件可按允许一定塑性变形时的载荷进行强度计算。 看课本图2.3,受弯矩M的简支梁,用塑性材料制成时,随 着弯矩M的增大,由(a)到(c)变化,到(c)图时材料 全部屈服。此时梁承受的弯矩计为 M lim ,因此,可以按 进行强度计算。 M lim

第2章 机械零件的工作能力 和计算准则

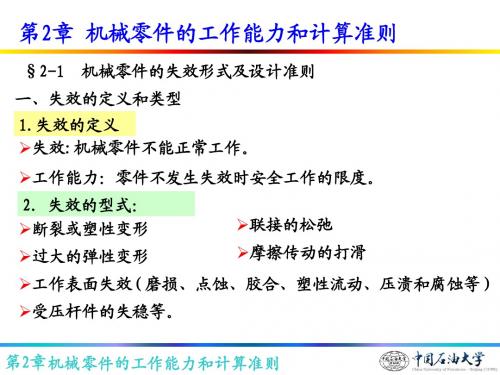

1.失效:机械零件丧失工作能力或达不到设 计要求的性能时,称为失效。 有人平时不说“失效”,而说“坏了”,是 不准确的。有些零件看上去没有“坏”但 已经失效了。 2.常见的失效形式

零件失效表现在强度问题、刚度问题、表面 失效和其他方面。

零件的失效形式有: 1)断裂; 2)过大塑性变形; 3)过量的弹性变形; 4)表面失效(工作表面的过度磨损或损伤 等); 5)其他形式(联接的松弛、摩擦传动的打滑 等)。

单位接触线载荷。B为接触线长度。

F P B

(2)两球接触

1 3 6F 2 2 1 1 1 2 E E2 1

2

F Hmax 2

H max

1

1 2 E1、E2 两接触体材料的弹性模 量 1、 2 两接触体材料的泊松比

式中 : 相应的强度条件可表示为:

σ、τ——零件的最大工作应力。其中σ为 正应力,可由拉伸、压缩、弯曲等产生;τ 为切应力,可由扭转、剪切等产生; 2.[σ]、[τ]——许用正应力、许用切应力; 3.σlim、τlim——材料的极限正应力、极限 切应力; 4.[Sσ],[Sτ]——对应于正应力、切应力的许 用安全系数。

第2章机械零件的工作能力和计算准则2421270612

•N

•N0

•有限寿命区

•无限

•由此得:

•m——与应力状态有关

•

的指数

•各种材料的σr可从有关手册中查取

•2.2.4 安全系数

•通常 S ≥ 1

•安全系数小——失效的可能小大

•安全系数大——机械零件的体积庞 大 •影响安全系数因素如下:

•协调处理

•1. 与应力计算有关的因素

•应力计算所依据的载荷值的不精确性 •应力计算用的力学模型与实际状况之间的差异

•2. 与材料的极限应力有关的因素

•材料机械性能本身的变化 •零件尺寸效应的不确定性 •不同毛坯制取方法及机械加工工艺对材料机械性能的影响

•3. 与零件的重要性有关(等级):

•一级:零件的破坏要引起人身事故 •二级:零件的破坏要引起严重的设备事故,修理费用昂贵 •三级:零件的破坏要使机器停机修理 •四级:零件的破坏不会使机器立即停止工作

荷

•载荷系数

•2.1.2 应力的分类

•静应力 •——不随时间改变或变化缓慢 •变应力 •——随时间作周期性或非周期性变化

•变应力

•稳定变应力——周期性循环变应力 •非稳定变应力——非周期性循环变应力

•注意: •变载荷 → 变应力

•静载荷 → 静应力•?或变应力

•n

•P a •●

•n

•稳定变应力

•对称循环变应力 •σ

•疲劳破坏与零件的变应力循环次数N有关

•轴

•初始裂 纹

•强度条件:σ≤ [σ]

•疲劳 区(光 滑)

•粗糙 区

•σlim = ?

•变应力时,取 σlim = σrN(疲劳极限)

•N — 应力循环次数 •σrN — 疲劳极限(对应于N) •N0 — 循环基数 •σr — 持久极限

第2章机械零件的工作能力和计算准则

表面挤压强度与表面磨损强度

表面挤压强度设计准则:

P [ P ]

F P [ P ] A

表面磨损强度设计准则:

p [ p] pv [ pv ] v [v ]

第2章机械零件的工作能力和计算准则

§2-5 机械零件的刚度

刚度:零件在载荷作用下抵抗弹性变形的能力。

§2-7 机械零件的振动稳定性

振动:零件发生周期弹性变形的现象称为振动。 零件受周期性变化的作用力作用,会出现共振现象(失稳)。 设计准则:零件的自振频率与外力作用频率不相接近。

第2章机械零件的工作能力和计算准则

§2-8 机械零件的可靠性

一.可靠性概念

可靠性:产品在规定的条件下和规定的时间内,正常工作的能力。

温度对材料膨胀和收缩的影响

第2章机械零件的工作能力和计算准则

§2-6 温度对机械零件工作能力的影响

温度对蠕变的影响: 蠕变:在一定工作温度和应力作用下, 零件塑性变形缓慢而连续增长 的现象。 温度对松弛的影响 松弛:在预紧情况下工作的零件,虽 然总变形不变,但在高温影响 下,其弹性变形会随时间逐渐 转化为塑性变形,引起应力降 低的现象称为松弛。 第2章机械零件的工作能力和计算准则

工作表面失效 (磨损、点蚀、胶合、塑性流动、压溃和腐蚀等)

§2-1 机械零件的失效形式及设计准则

三、设计准则 机械零件设计时,保证零件能正常工作而不产生失效所必 须遵循的条件。 如:强度条件、刚度(稳定性)条件、耐磨性条件等 均是机械零件的设计准则。 四、机械零件设计计算的类型 设计计算 校核计算

弹性范围内

Fl Ek E p y EA

F y ' F y'

冲击系数

2h F' ( 1 1 )F K1F y

2机械零件的工作能力和计算准则

PPT仅供参考,不能过于依赖,复习仍然以课本 和作业为主,认真看书和布置的作业;

作业题目和例题一定要动手做,不能只是一味的 看,合住书自己做一遍效果才是最真实的;

第2章 机械零件的工作能力和计算准则

公式(2.1)和(2.2)中的极限应力为材料的强 度极限。对组织不均匀的材料,在计算时不考虑应 力集中。组织均匀的低塑性材料应考虑应力集中。

Page 21

第2章 机械零件的工作能力和计算准则

2.2 机械零件的强度 2.2.3 变应力强度

在变应力时工作的零件,其强度失效形式是——

疲劳断裂。

静应力 变应力 周期性变化 非周期性变化

Page 8

第2章 机械零件的工作能力和计算准则

2.1 载荷和应力的分类 2.1.1 应力分类

特性参数

smax ─ 最大应力

smin ─ 最小应力 sm ─ 平均应力 sa ─ 应力幅值

r

Page 9

─ 循环特性

第2章 机械零件的工作能力和计算准则

2.1 载荷和应力的分类 2.1.1 应力分类

静应力 变应力

不随时间变化或变化缓慢的应力

Page 6

第2章 机械零件的工作能力和计算准则

2.1 载荷和应力的分类 2.1.1 应力分类

静应力 变应力

随时间变化的应力

Page 7

第2章 机械零件的工作能力和计算准则

2.1 载荷和应力的分类 2.1.1 应力分类

(2)判断危险截面处的实际安全系数是 否大于或等于许用安全系数。 强度条件:

s lim Ss S s s lim S S

第二章 机械零件的工作能力和计算准则

强度问题 刚度问题 耐磨性问题

轴瓦磨损 齿轮齿面塑形变形 齿面接触疲劳

工作能力—不失效条件下零件的安全工作限度。 这个限度通常是以零件承受载荷的大小来表示, 所以又常称为“承载能力”

吊钩最大起重量——50 kN

工作能力或承载能力——50 kN 50 kN 设计计算准则:设计机械零件时,保证零件不产生时效所 依据的基本准则。 主要有:强度准则、刚度准则、寿命准则、振动稳定 性准则、可靠性准则。

强度条件:σ≤ [σ] 或 τ≤ [τ] 许用应力: [ ] lim ; [ ] lim

s s

σlim 、τlim — 极限应力 s — 安全系数

塑性材料: σlim = σs ;τlim = τs 脆性材料: σlim = σB ;τlim = τB σB、τB— 材料强度极限 σs、τs— 材料屈服极限

接触应力是不同于以往所学过的挤压应力的。挤压应力是面接触 性模量 引起的应力,是二向应力状态,而接触应力是三向应力状态。 接触应力的特点:仅在局部很小的区域内产生很大的应力。

接触线长度

两接触体材料的弹

•

当零件在循环接触条件下工作时,接触表面的失效属于疲劳 损坏,称为表面疲劳磨损(点蚀)。

齿面接触疲劳

•

•

应力判别 式:

lim

S

• • • 安全系数判别式:

S

lim

(2.1)

lim S S

lim S S

(2.2)

二、静应力作用下的强度问题

主要失效形式:断裂或塑性变形

• 名义载荷:理想工作条件下的载荷。 • 计算载荷:作用于零件的实际载荷。 计算载荷 = K × 名义载荷 载荷系数 • 设计计算:根据零件的工作情况和工作能力准则给出安 全条件,求出在此安全条件下所允许的零件危险剖面尺 寸,以此为基础使结构具体化。 强度条件(或刚度)

机械设计第二章第 2 章

二.提高表面接触强度的措施:

1. 提高表面的综合曲率半径; 2. 将外接触改为内接触; 3. 在结构设计上将点接触改为线接触; 4. 提高表面硬度; 5. 提高表面加工质量; 6. 采用粘度较高的润滑油。

三.表面磨损强度(耐磨损准则):

1) 在滑动摩擦下工作的零件,常因过度磨损而失效; 2) 滑动速度低,载荷大时,需限制接触表面压强: p≤[p]; 3) 滑动速度较大时,还需限制摩擦功:pv≤[pv];

c. 为避免共振,应使零件的固有频率 f 与激振源频率 fp错开。 条件:0.85f>fp 1.15f<fp

d. 通过改变零件的结构和重量、改变支承位置、增加 或减少辅助支承等来改变零件或系统的刚性即改变 f,而 fp受转速等限制,一般不变。 三.可靠性准则: 1) 可靠性:产品在规定条件下和规定时间内,完成规 定功能的能力。 2) 可靠度Rt:产品在规定条件下和规定时间内,完成 规定功能的概率;

3) 点蚀与润滑的关系: 4) 点蚀将引起振动、冲击噪音,是闭式传动的主要失 效形式; 5) 判断表面接触疲劳强度的指标:σHlim

6) 强度条件: H max [ H ] H lim

[S H ]

a. 表面未强化:[SH]=1.1~1.2;

b. 强化时:[SH]=1.2~1.3。

3) 设有N个同样的零件,在规定时间t内有Nf个零件 失效,剩下Nt个零件仍能继续工作,则可靠度:

Nf Nt N N f Rt 1 1 Ft N N N

机械制造工业一般Rt=90~99%。 4)采用可靠性计算,就是希望零件或产品在规定时间 内可靠的工作,即在规定时间内将其失效概率控制 在一定范围内。 六.耐热性准则:

载荷和应力3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算准则

H max [ H ] max

σHmax ----最大接触应力 [σH]max ----最大许用接触应力

最大接触应力σHmax根据赫兹接触应力公式进行计算。

3) 表面磨损强度

条件性计算 1、滑动速度低、载荷大时限制表面压强 p[p] 2、滑动速度较高时防止润滑失效 pv[pv] 3、高速时防止速度过高加速磨损 v[v]

第2章 机械零件的强度和计算准则

2.1机械零件的载荷和应力 2.2 机械零件的计算准则 2.3提高强度的一般方法 2.4机械零件的三种表面强度 2.5机械零件的刚度及改进措施 2.6机械零件的稳定性和冲击强度

• • • • • •

零件设计的步骤: 1.确定零件的载荷 2.选择零件的材料 3.确定零件的主要尺寸 根据工作能力准则确定 4.绘制零件图

F P [ P ] A

2)表面接触强度 指高副接触的表面抵抗接触破坏的能力(线接触 和点接触) 静载荷作用时的失效形式: ----脆性材料的表面压碎和塑性材料的表面塑性 变形 变载荷作用下的失效形式: ----失效为疲劳破坏(表面疲劳磨损或点蚀)

• 对于圆柱接触的情形,接触应力为:

机床主轴等弹性变形过大将影响加工精度。

2.2.3 寿命准则 寿命是机械零件能正常工作延续的时间 决定零件寿命的主要的因素----腐蚀、疲 劳和磨损; 磨损问题和腐蚀----研究目前还很不完善, 还无法建立一个能够为广泛接受的计算准 则; 疲劳问题----目前发展比较成熟,具体的 疲劳寿命计算方法,后续章节中有详细的 介绍。

2.3 提高强度的一般方法

2.3.2 提高机械零件强度的一般措施 1)合理布置零件,减少所受最大载荷

图2.6 改进零件布置提高弯曲强度

2)采用等强度结构

图2.7 阶梯轴的等强度原理

3)减少应力集中

图2.8 齿面载荷的均布措施

• 4)选用合理截面 • 比如梁的截面采用工字型、T字型;轴的 截面采用圆形、空心圆形等。 • 5)对零件表面进行强化处理 • 比如,为提高零件表面疲劳强度,常采 用的表面强化工艺有:喷丸处理及碾压 处理、渗碳、碳氮共渗、渗氮、表面淬 火。

3)通过预紧装配实现刚度的提高

2.6 机械零件的振动稳定性冲击强度 • 2.6.1 零件的振动和振动稳定性 振动---- 零件周期性的弹性变形现象 失稳----零件或机器的自振频率和周期性外力 的变化频率相等或相接近时,发生共振,振 幅将急剧增大,此种现象称为失稳。 振动稳定性计算准则----使零件的固有频率f与 外力作用频率fp既不相等也不接近 0.85f>fp 1.15f<fp

a max min

2

应力循环特性

min max

1 1

•变应力通常可用5个参数中任两个来描述:

• 变应力进行有关参数计算时应该注意几 点问题: (1)横坐标以上为拉伸应力,数值为正, 横坐标以下为压缩应力,数值为负。对 于剪切应力,则可以自行规定一个方向 为正值,另一个方向为负值。 (2)根据绝对值大小判断σmax和σmin,绝 对值大者为σmax,小者为σmin。 (3)循环特性的变化范围为 1 r 1 。

习题 简答题:2-7 选择题:2-2,2-3,2-11,2-12

复习思考题 1、何谓零件的失效?常见形式有哪些? 2、载荷、应力各如何分类?基本变应力有哪几 种?用哪些参数描述变应力? 3、何为机械零件的计算准则?有哪几种计算准 则? 4、零件的强度和刚度准则分别对应哪两种失效 形式? 5、安全系数如何选择?其大小会产生什么影响? 6、提高零件强度有哪些措施?

2.2.2刚度准则

• 刚度----零件在载荷作用下抵抗变形的能 力 (力,力矩/弹性变形量) • 柔度----在外力作用下产生变形的能力 (弹性变形量/力,力矩)

刚度指标: 伸长,压缩,挠度,扭角,转角 计算准则: 弹性变形量不大于许用值

y [ y] [ ]

[ ]

实际的弹性变形量可以根据不同的零件,依据不同的理 论或实验方法进行确定,而相应的许用值则需要根据不 同的场合,根据理论和经验确定合理的数值。

静应力只能由静载荷产生, 变应力可能由变载荷或静载荷产生。

σ

0

a

σ t 0

a

t

在变应力下,零件的主要失效形式为:疲劳破坏

• 4.名义应力----由名义载荷求出的应 力 • 5.计算应力----由计算载荷求出的应力

2.2 机械零件的计算准则

• 机械零件的失效方式 • 失效----零件丧失工作能力或达不到设计 要求的 性能。 • 常见失效形式 • 整体断裂;变形过大;零件表面破坏、不 能满足工作条件包括:打滑;联接松动、 泄露等。

2.1 机械零件的载荷和应力 2.1.1机械零件的载荷----静载荷和变载荷 (1)静载荷 ----不随时间变化或变化很小 (2)变载荷 ----随时间作周期性或非周期性变化

a

t

σ

0

• 设计计算中涉及----名义载荷F • 计算载荷Fc=kF • 载荷系数K ----主要由动力机和工作机的 工作性能决定

• 随试验时间不断延长,则Nf将不断增加,可靠 度逐渐减少,这说明零件的可靠度是随时间发 生改变的,是时间的函数。 • 对Ft进行微分得: • 失效分布密度f(t)=dFt/dt=dNf/Ndt • 与时间的关系曲线称为失效分布曲线,常见的分 布曲线有正态分布,可根据分布函数求出可靠度。

• 累积失效概率: F t d F t f (t )dt • 可靠度: Rt 1 F t • 可靠性计算准则,就是要保证零件在工作 过程中能够满足规定的可靠性要求。

7、表面强度有哪几种?如何计算挤压和磨 损强度? 8、何谓刚度和柔度?刚度不足会产生什么 影响?影响刚度的因素有哪些? 9、何谓振动、共振及失稳?稳定性计算的 准则是什么? 10、什么是可靠度?

SEMINAR TOPIC

机械零件的工作能力应包括 那些方面?计算准则和工作 能力之间有什么关系?

1 4 F 1 F 2 2ab b 1 12 1 2 E2 E1

H max

E为两接触材料的弹性模量, 为泊松比, 1 1 1 为综合曲率半径 (正号表示外接触,负号表示内接触)

1 2

点接触的情形一般可以归结为两个球体的接触, 接触应力为:

• 一般采取的措施有: • (1)尽量采用对称结构(如花键联接)、 减少悬臂长度、缩短中心距等; • (2)对转动零件进行平衡,尽量满足动、 静平衡条件; • (3)采用阻尼作用消耗引起振动的能量, 比如设置滑动轴承的油膜阻尼器、液压 缸端部的阻尼孔等; • (4)设置隔振零件,比如加装弹簧、橡 胶垫、隔振层等都具有减振作用。

2.4 机械零件的表面强度

表面强度分为三种: 1)表面挤压强度 2)表面接触强度 3)表面磨损强度

1)表面挤压强度

表面挤压强度:零件表面抵抗表面挤压破坏的能力 1.挤压应力:通过局部配合面间的接触,在接触面 上的压应力

• • • •

2.挤压失效形式----压碎和塑性变形 3.挤压应力的分布 4.条件性简化计算挤压应力 5.计算公式

1 3 F 1 6 F 3 2 2 1 12 1 2 2 c E2 E1

2

H max

----两圆柱体接触,接触面为矩形, 最大接 触应力σHmax∝F1/2,两球体接触,接触面为 圆形, 最大接触应力σHmax∝F1/3 ---- 最大接触应力以两圆柱体外接触最高, 圆柱体-平面接触次之,内、外圆柱体接触 最低

2.6.2 机械零件的冲击强度 1.冲击强度和冲击变形的计算 由冲击能转变为变形能: F'=KIF σ'=KIσ y'=KIy 2h KI 1 1 -为冲击系数

y

y为静载荷F作用下的物体B弹性变形量

冲击系数的确定方法为:轻度冲击1~1.1, 中度冲击1.25~1.4, 重度冲击1.6~2, 极大冲击2~3。

p----工作表面的压强 v----滑动速度

2.5 机械零件的刚度和改进措施 • 提高刚度的方法: • 1)材料对刚度的影响 • 弹性模量大则刚性就大,金属大于非金 属,同类金属的弹性模量相差不大,以高强 度合金钢代替普通碳钢来提高刚度的方 法不可取

2)结构对刚度的提高 支承方式和位置 悬臂支承、球轴承简支承和滚子轴承支承结构,它们的最大弯矩 之比为Ma:Mb:Mc为4:2:1,最大变形挠度之比ya:yb: yc为16:4:1,

失效具有多样性,同一种零件会有多种失效 形式,但最常发生的失效形式主要是由于强度 、刚度、耐磨性、耐温度性、振动稳定性、可 靠性等方面的问题。

零件工作 —→承受载荷 —→

ห้องสมุดไป่ตู้载荷欲使零件失效

零件据自身结构、 材料反抗失效

—→反抗失效>失效 —→解决办法:合理设计 遵循设计准则

2.2.1 强度准则

强度:零件抵抗断裂、疲劳破坏的能力 1.判断危险截面的最大应力(,)是否小于或等 于许用应力([],[])

[ ],[ ] [ ],[ ]

lim

[S ]

lim

[ S ]

2.判断危险截面的实际安全系数是否大于或等 于许用安全系数

lim S [ S ] lim S [ S ]

2.2.4 可靠性准则

1.可靠性----产品在规定的条件下和规定的时间内无 故障完成规定功能的能力 2.可靠度----产品在规定的条件下和规定的时间内完 成规定功能的概率(Rt) Rt=Nt/N=(N-Nf)/N=1-Nf/N N-总的零件 Nt-继续工作的零件 Nf-失效的零件 3.累积失效概率----产品在规定的条件下和规定的时 间内失效的概率(Ft或P) Ft=Nf/N=1-Rt , Ft+Rt=1