ISO12944在钢结构防腐方面的应用

钢结构的防腐蚀设计及技术探讨

钢结构的防腐蚀设计及技术探讨摘要:钢结构的防腐涂装技术也越来越受到各方面的关注,各种新技术、新工艺和新产品被广泛运用于钢结构防护工程,耐腐蚀、耐候性和施工性能皆佳的涂装配套体系也得到广泛地应用。

本文从钢结构的防腐方法出发,探讨钢结构腐蚀防护方案的设计步骤,以期为钢结构的腐蚀防护实践提供参考。

关键词:钢结构防腐设计技术一、钢结构的防腐方法(1)钢材本身防腐蚀,即采用具有抗腐蚀能力的耐候钢。

(2)长效防腐蚀方法,即采用热镀锌、热喷铝(锌)复合涂层进行钢材表面处理,使钢结构的防腐蚀年限达到20~30 年,甚至更长。

(3)涂层法,即在钢结构表面涂(喷)油漆或其他防腐蚀涂料,其耐久年限一般为5~10年。

(4)对水下或地下钢结构采用阴极保护。

阐述长效防腐蚀方法和涂层法1.长效防腐蚀方法1.1 机加件的镀铬、镀锌、镀镍等方法。

在建筑装饰行业的埋件、转接件,支撑件大部分以热浸镀锌为主,当钢板厚度小于3mm且大于等于1.5mm时热浸镀锌层最小厚度55μm,当钢板厚度小于6mm 且大于等于3mm 时热浸镀锌层最小厚度70μm,当钢板厚度大于6mm 时,热浸镀锌层最小厚度85μm。

此时热浸镀锌的防腐效果较好,但钢件的结构尺寸大小受到一定的限制。

1.2 焊接钢结构件的直线度和平面度要求较严不能进行热浸镀锌以免发生变形。

1.3 漏镀件或现场焊接使镀锌层遭到破坏应采取热喷涂锌或刷2遍环氧富锌底漆+1遍丙烯酸聚氨脂铝银浆面漆,热喷涂锌层的厚度、漆膜的厚度应等于原热浸镀锌层的厚度。

1.4 钢件表面热喷涂金属。

热喷涂金属锌、铝及锌铝合金是一种长效防腐方法,一次涂层厚度可以达到100μm以上,附着力强, 在腐蚀环境比较严重的环境下需要在金属涂层的表面进行孔隙的封闭处理,这样可以达到长效的防腐目的。

一般采用环氧树脂涂料或聚乙烯树脂涂料进行表面孔隙的封闭处理。

热喷涂金属使用等离子喷枪时,劳动条件比较差,要求钢件表面处理质量高。

2. 涂层法2.1 钢件常用的防腐漆有:油性酚醛涂料、醇酸涂料、高氯化聚乙烯涂料、氯化橡胶涂料、氯磺化聚乙烯涂料、环氧树脂涂料、无机富锌涂料、有机硅涂料、过氯乙烯涂料、丙烯酸聚氨脂。

ZL060 EN ISO 12944[1].1-1998 油漆保护系统对钢结构的防腐蚀保护_中文

![ZL060 EN ISO 12944[1].1-1998 油漆保护系统对钢结构的防腐蚀保护_中文](https://img.taocdn.com/s3/m/d7e52a2c453610661ed9f4cf.png)

德国标准1998年6月油漆保护系统对钢结构的防腐蚀保护第1部分:简介(ISO 12944-1:1998)DINEN ISO 12944-1ICS 87.020; 91.080.10关键字:油漆层,防腐蚀,钢结构本标准和DIN EN ISO 12944-2 1998版本代替DIN 55928-1, 1991年5月版本。

欧洲标准EN ISO 12944-1: 1998是DIN 标准。

前言本标准出版发行符合CEN/TC 139 决议。

且本标准没有变更,纳入欧洲标准。

参与编制本标准的德国机构包括油漆标准委员会和技术委员会。

与国际标准EN对应的DIN标准如下:ISO 标准DIN标准ISO 4628-1 DIN ISO 4628-1*)ISO 4628-2 DIN ISO 4628-2*)ISO 4628-3 DIN ISO 4628-3*)ISO 4628-4 DIN ISO 4628-4ISO 4628-5 DIN ISO 4628-5修订DIN 55928-1, 1991年5月版已被修订,现在已被DIN EN ISO 12944-1 和DIN EN ISO 12944-2两个标准代替。

先前版本DIN 55928:1956-11, 1959-06x; DIN 55928-1: 1976-11, 1991-05带有*) 的标准表示现在处于草稿阶段。

欧洲标准EN ISO 12944-1 1998年5月ICS 87. 020关键词: 油漆涂层, 防腐蚀, 钢结构油漆和清漆油漆保护系统对钢结构的防腐蚀保护第1部分:简介(ISO 12944-1:1998)前言《国际标准ISO 12944-1: 1998 油漆和清漆-油漆保护系统对钢结构的防腐蚀保护,第1部分:简介(ISO 12944-1:1998)》根据国际组织ISO/TC35‘油漆和清漆’章节编制用于实现标准化。

此标准已被技术委员会CEN/TC 139 ‘油漆和清漆’章节采用,命名为DIN,做为欧洲标准。

解析ISO12944标准(一、标准介绍)

解析ISO12944标准(一、标准介绍)ISO 12944 Paints and varnishes —Corrosion protection ofsteel structures by protective paint systems(色漆和清—防护涂料体系对钢结构的防腐蚀保护)是防腐蚀涂料与涂装领域一个非常有用的标准。

笔者曾组织同行于2008年将该标准共8个部分译成了中文。

2014年,中国涂料与颜料标准化委员会已将其转化为国标,标准号为GB/T 30790。

这个标准对于那些从事涂料防腐蚀工作的业主、设计人员、咨询顾问、涂装承包商、涂料生产企业等都非常有用。

因此,笔者拟在此公众号中分期进行介绍。

朋友们可在文后留言参与讨论和提问。

ISO(国际标准化组织)是各个国家的标准化机构(ISO成员团体)共同组织的世界性联合机构。

国际标准的制订工作由ISO技术委员会负责。

每个成员团体都有权派代表参加所关注课题的技术委员会,各政府性或非政府性的国际组织,凡与ISO有联系的,也都参与这项工作。

ISO12944国际标准是由ISO/TC35技术委员会.色漆和清漆-钢结构防腐蚀涂料系统.SC14分委会制订的。

ISO12944《色漆和清漆-防护涂料体系对钢结构的防腐蚀保护》中总共包括以下部分内容:第1部分:总则第2部分:环境分类第3部分:设计内容第4部分:表面类型及表面处理第5部分:防护涂料体系(注:这部分在2007年进行了修订)第6部分:实验室性能测试方法第7部分:涂装工作的实施和监管第8部分:新建和维修防腐技术规格书的制订简介未经保护的钢材在大气、水和土壤中会因腐蚀而损坏。

因此,为了避免腐蚀损坏,在钢结构服役期间需采取一些防腐蚀保护措施。

有很多种不同的方式可以用于保护钢结构免遭腐蚀。

ISO12944 针对的是采用涂料体系和涂覆层来保护。

该标准的各部分内容的宗旨,都是为了获得适当的、成功的钢结构防腐蚀保护效果。

其它的一些防腐蚀措施也可能是有效的,但需要各相关方达成一致意见。

解析ISO12944标准(二、腐蚀环境分类)

解析ISO12944标准(⼆、腐蚀环境分类)参看解析ISO 12944标准(⼀、标准介绍)1.范围1.1 ISO 12944 这⼀部分研究钢结构所处的主要腐蚀环境的等级分类和这些环境的腐蚀性。

包括:—基于标准样本的质量损失和厚度损耗,定义了⼤⽓环境腐蚀性级别,也描述了钢结构所处的典型⾃然⼤⽓环境,对腐蚀性评估给出了建议。

—描述了钢结构浸泡在⽔中和埋于⼟壤中的不同腐蚀性级别。

—给出了⼀些会导致腐蚀加重的特殊腐蚀应⼒或空间的相关信息,这种情况下对防护涂料体系的性能要求更⾼。

特殊环境或特种腐蚀性类别下的腐蚀应⼒情况,是调整防护涂料体系选择的必要参数。

1.2这⼀部分的ISO 12944并不包含那些含有特殊⽓体(例如:化学品⼯⼚或冶炼⼚的周围)的⼤⽓环境分类。

2.参考的标准规范下列标准通过本标准的引⽤⽽成为标准不可缺少的⽂件。

在本标准出版时,这些引⽤的标准版本都是有效。

但所有的标准都会被修订,⿎励各⽅讨论这些标准的最新版本在ISO 12944继续引⽤的可能性。

IEC和ISO的成员对⽬前有效的国际标准保持着登记。

ISO 9223:1992,⾦属与合⾦腐蚀—⼤⽓腐蚀性—分类ISO 9226:1992,⾦属与合⾦腐蚀—⼤⽓腐蚀性—为了腐蚀性评价⽽进⾏的标准样本的腐蚀速率的测定ISO 12944-1:1998,⾊漆与清漆—防护涂料体系对钢结构的防腐蚀防护—第1部分:总则EN 12501-1:—⾦属材料的防腐蚀保护—⼟壤中的腐蚀可能性—第⼀部分:总则3.术语和定义在ISO 12944这部分中,除了ISO 12944-1已给出的⼀些,以下术语被应⽤。

注意:有些定义是取之于ISO 8044:1989,⾦属和合⾦腐蚀—词汇中的说明。

3.1 腐蚀性(corrosivity):在某个腐蚀体系中,环境造成腐蚀的能⼒[ISO 8044]。

3.2 腐蚀应⼒(corrosionstresses):促进腐蚀的环境因素。

3.3 腐蚀体系(corrosionsystem):由⼀种或多种⾦属和所有影响腐蚀的环境各部分因素组成的体系[ISO 8044]。

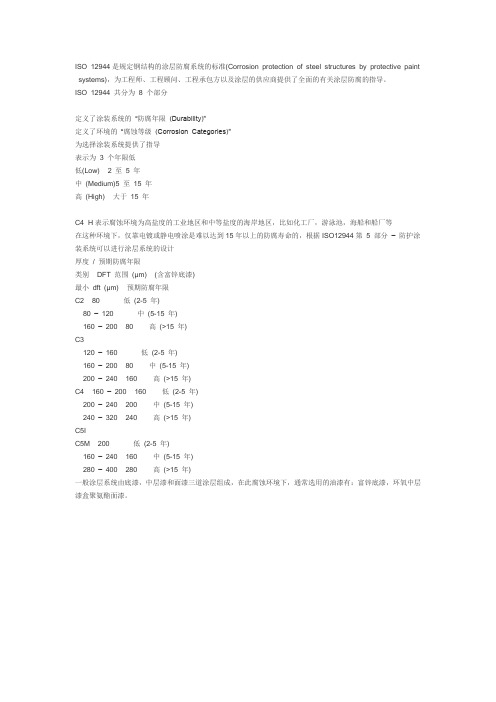

ISO12944是规定钢结构的涂层防腐系统的标准

ISO12944是规定钢结构的涂层防腐系统的标准ISO 12944是规定钢结构的涂层防腐系统的标准(Corrosion protection of steel structures by protective paint systems),为工程师、工程顾问、工程承包方以及涂层的供应商提供了全面的有关涂层防腐的指导。

ISO 12944 共分为8 个部分定义了涂装系统的“防腐年限(Durability)”定义了环境的“腐蚀等级(Corrosion Categories)”为选择涂装系统提供了指导表示为 3 个年限低低(Low) 2 至 5 年中(Medium)5 至15 年高(High) 大于15 年C4 H表示腐蚀环境为高盐度的工业地区和中等盐度的海岸地区,比如化工厂,游泳池,海船和船厂等在这种环境下,仅靠电镀或静电喷涂是难以达到15年以上的防腐寿命的,根据ISO12944第 5 部分–防护涂装系统可以进行涂层系统的设计厚度/ 预期防腐年限类别 DFT 范围(μm) (含富锌底漆)最小dft (μm) 预期防腐年限C2 80 低(2-5 年)80 –120 中(5-15 年)160 –200 80 高(>15 年)C3120 –160 低(2-5 年)160 –200 80 中(5-15 年)200 –240 160 高(>15 年)C4 160 –200 160 低(2-5 年)200 –240 200 中(5-15 年)240 –320 240 高(>15 年)C5IC5M 200 低(2-5 年)160 –240 160 中(5-15 年)280 –400 280 高(>15 年)一般涂层系统由底漆,中层漆和面漆三道涂层组成,在此腐蚀环境下,通常选用的油漆有:富锌底漆,环氧中层漆盒聚氨酯面漆。

1. ScopeThis International Standard specifies requirements for thickness corrosion resistance and mechanical and physical properties of non-electrolytically applied zinc flake coatings steel fasteners with metric threads.If applies to both coating with of without chromate.If fasteners with metric thread with pitch below 0.8mm ( 〈 MS )or fasteners with small internal drives or cavities are to be coated. special agreement between supplier and purchaser is required.Coatings according to this international Standard may also be applied to steel screws which from their own mating threads sush as wood screw, self tapping screws,self drilling screw,thread cutting screws and thread rolling screws as well as to non-threaded steel parts sush as washers and pins.They may be similarly applied to steel fasteners with other types of thread.Coatings according to this international Standard can be supplied with integral lubricant and/ or with an externally added lubricant.2. Normative referencesThe following normative documents contain provisionswhich,through reference in thistest,constitute provisions of this international Standard. At the time of publication,the editions indicated were valid. All normative documents are subject to revision. and parties to agreements based on this international Standard are encouraged to investigate the possibility of applying the most recent editions of the normative documents indicated below. For undated references, the latest edition of the normative document referred to applies. Members of ISO and IEC maintain registers of currently valid International Standard.ISO 898-1 :1989Mechanical properties of fastener . Bolts, screws and studs ISO 1502 :1978ISO general purpose metric screw thread-GaugingISO 1463 :1982Metallic and oxide coatings-Measurement of coating thickness-Microscopical methodISO 6988 : 1085Metallic and other non-organic coatings-Sulfur dioxide test with general condensation of moisture ISO 8991 : 1986 Designation system for fastenersISO 9227 : 1990Corrosion tests in artificial atmospheres-salt spray testISO/DIS 15330 : 1997Fasteners-Preloading test for the detection of hydrogen embitterment-Parallel bearing surface method3. DefinitionNon -electrolytically applied zinc flake coating( with or without integral lubricant)A coating which is produced by applying on the surface of a fastener a zinc flakedispersion,possibly with addition of aluminum flakes .in a suitable medium which under influence of heat(curing)generates a bonding of the flakes and between flakes and the substrate thus forming a sufficiently electrically conduction inorganic surface coating to ensure cathode protection. The coating may or may not contain chromate.4. GeneralIt is a characteristic df this type of coating that no hydrogen which could be absorbed by the parts is generated during the coating process. Therefore, by using pretreatment cleaning methods which do not generate nascent hydrogen (for example blast cleaning),there is not risk of hydrogen embitterment form the surface preparation procedure.If cleaning methods are applied which could lead to hydrogen absorption (such as cleaning).then for fasteners which 8 hardness above 365 Hv in process control shall be conducted to ensure that the process with regard to hydrogen embroilment is under control. This can be done by a preload test according to ISO 15330However it should be noted that a non electrolytically applied zinc flake coating has a high permeability for hydrogen which during the curing process, allows effusion of hydrogen which may have been absorbed before the coating process.5.Dimensional requirements and testingThe applicability of coating to ISO metric threads is limited by the fundamental deviation of the threads concerned as given in table 1 and, hence, by the pitch and tolerance positions. The coating shall not cause the zero line(basic size)to be exceeded in the case of external threads, nor shall it fall below in the case of internal threads. this means that for an internal thread oftolerances position H, a measurable coating thickness can only be applied to the thread if the tolerance zone is not taken up to the zero line(basic size).After coating, ISO metric screw threads shall be gauged according to ISO 1502 with a GO-gauge of tolerance position h for external threads and H for internal threads. When gauging the coated thread a maximum torque of 0,001 d3. (N.m)is acceptable, where d is the nominal thread diameter in min.Other product dimensions apply only before coating.NOTE Care should be exercised where relatively thick coatings may affect dimensions with small tolerances such as internal drives or small nuts, in these cases agreements shall be made between the supplier and the purchaser.Table 1 - Theoretical upper limits of coating thickness for ISO metric threadsIf a minimum coating thickness( t min)is required in order to achieve a specified corrosion resistance (see clause 6)the range of the coating thickness has to be taken into consideration which is approximately the same as the minimum coating itself. Therefore the maximum coating thickness to be expected is twiceas much as the required minimum coating thickness see table 2. The minimum fundamental deviation required for a specified minimum coating thickness which is 4 t max (or 8 t min )is also given in table 2.Table 2 -Coating thickness and required fundamental deviationIf for a given pitch the fundamental deviation as given in table 1 is not sufficient to allow for the required minimum coating thickness then.--either the tolerance position of the thread has to be changed ( e.g.f instead of g )--or the tolerance within the given tolerance field has to be restricted such that the threadhas to be manufactured at the upper limit for the internal thread or at the lower limit external thread of the respective tolerance.Required minimum local coating thickness to achieve specified corrosion resistance are given in table 3.If the minimum local coating thickness is specified (see table3) it may be measured by magnetic or X ray techniques. In the case of dispute the referee test shall be the microscopical method as described in ISO 1463. The surfaced to be used for thickness measurements are those given in figure1 Measuring areaFigure 1 --Measuring area for coating thickness measurement on threaded fasteners6 Testing of corrosion protectionThe neutral salt spray test according to ISO9227 is used to evaluate the quality of the coating. The test is applied to coated parts which are in the as delivered condition. Performance in the test cannot be related to corrosion protection behavior in particular service environments.NOTE In normal cases the coating shall be defined by specifying the test duration for neutral salt spray test according to table 3. see example 1 in clause 9.After the neutral salt spray test with a test duration according to table 3 there shall be no visible ferrous(red) corrosion attack on the base metal.Table 3 -- Test duration ( Neutral salt spray test )7. Mechanical and physical properties and testing7.1GeneralThe coating process shall not adversely influence the mechanical and physical properties of fasteners as specified in the relevant ISO Standards.Consideration shall be given by the manufacturer supported by testing if necessary. to determine whether the curing temperature and duration as specified by the coater are suitable foe the particular type of fastener to be coated.7.2 AppearanceThe colour of the coating is silver grey. The coated fastener shall be free from blisters, localized excess coating and uncoated areas which may have adverse effects on corrosion protection and fitness for use.Special techniques may be necessary to avoid excess coating or uncoated areas with parts such as washers. nuts and recess drive screw.7.3 Temperature resistanceAfter heating the coated fasteners for 3 hours at 150℃(part temperature) the corrosion resistance requirements as specified in clause 6 shall still be met.7.4 DuctilityAfter loading the coated fastener with the proof load specified in ISO 898-1 the corrosion resistance as specified in clause 6 shall still be met in areas other than where thread engagement has occurred. This requirement applies to bolts. screws and studs with metric thread only.7.5 Adhesion/ cohesionIf an adhesive tape with an a dhesive strength of (7 N ± 1 N) per 25 mm width is pressed by hand on the surface and is subsequently pulled off jerkily and perpendicularly to the surface.the coating shall not be peeled off the base metal. Small amounts of the coating material sticking on the tape are acceptable.7.6 Cathodic protectionThe cathodic protection capability of the coating can be tested by making the salt spray test according to be clause with a specimen which is scratched to the base metal, the scratch having a width of max.0.5 mm. After the salt spray rest of 72 h there shall be no red rust in the scratched area.7.7 Torque/tension relationship for coatings with integral lubricant or externally added lubricant The requirements for torque/tension shall be agreed between the manufacturer and purchaser.8. Applicability of tests8.1 GeneralAll requirements given in the clause 5, 6 and 7 apply as far as they are general characteristics of the coating or are separately specified by the customer. The tests included in clause 8.2 shall be carried out for each lot of fasteners. The tests included in clause 8.3 are not intended to be applied for each fastener lot, but are used for in process control.8.2 Tests mandatory for each lot--Gauging of threads ( 5 )--Appearance ( 7.2 )--Adhesion/cohesion ( 7.5 )8.3 Tests to be made for in process control--Neutral salt spray test (6)--Temperature resistance ( 7.3 )--Ductility ( 7.4 )--Cathodic protection ( 7.6 )8.4 Tests which are only to be made when specified by the customer-- Coating thickness ( 5 )--Torque/tension relationship for coating with integral lubricant ( 7.7 )9. DesignationThe designation of the coating shall be added to the product designation in accordance with the designation system specified in ISO 8991 using the symbol flZn for non-electrolytically applied zinc flake coating, a figure for the required duration of salt spray test in hours and, if necessary,the specification for a coating with chromate(yc) or without chromate (nc).EXAMPLE 1 Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 with a non-electrolytically applied zinc flake coating(flZc), with a required duration of salt spray test of 480 h:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZn - 480h if a coating with integral lubricant is required,the letter L shall be added to the designation after the symbol for the zinc flake coating:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZnL - 480h if a coating with a subsequent lubrication(external lubricant) is required, the letter L shall be added at the of the designation: Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZn - 480h - LEXAMPLE 2 Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 with a non-electrolytically applied zinc flake coating without chromate flZnnc, with a required duration of salt spray test of 480 h:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZnnc - 480hEXAMPLE 3 Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 with a non-electrolytically applied zinc flake coating with chromate flZnyc, with a required duration of salt spray test of 480 h:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZnyc - 480h10. Ordering requirementsWhen ordering threaded parts to be coated according to this International Standard, the flowing information shall be supplied to the coater:a) THe reference to this International standard and the coating designation(see clause 9).b) The matrial of the part and its. condition, e.g. heat treatment, hardness ororder properties, which may be influenced by the coating process..c) Thread tolerances if different from the product standardd) Performance(torque/tension, coefficient of friction, sealing) and the testmethods for integrally lubricated or supplementary lubricated coating shallbe agreed between the manufacturer and purchaser.e) Tests to be carried out, if any(see clause 8)f) Sampling。

iso12944防腐等级cx

iso12944防腐等级cx

ISO12944防腐等级CX

## 什么是ISO12944防腐等级CX

ISO12944防腐等级CX是国际标准化组织针对钢结构物的防腐涂层等级之一,其中CX等级代表的是最高等级的特别严格的防腐涂层标准。

具有CX等级的涂层,可在恶劣的环境中保持其功能性和美观性,例如在海洋环境和高氯离子污染的地区等。

## CX等级的标准

CX等级的防腐涂层应当符合以下标准:

1. 涂层的粗糙度应该小于50微米,以确保涂层的覆盖率和附着力。

2. 涂层的厚度应当达到最小170微米,并且应在涂层表面均匀分布。

3. 使用的涂料应当是高性能的防腐涂料,例如环氧树脂。

4. 涂层的表面应该是完全平整的,没有任何的裂缝或空气孔隙,以确保涂层的完

整性和防腐性能。

## CX等级的应用

CX等级的防腐涂层通常应用在需要高度防腐能力的钢结构物上。

例如海洋平台、桥梁、石油储罐、油田设备等。

这些结构物通常会暴露在恶劣的气候和强烈

的化学物质中,因此需要CX等级的防腐涂层来保护其表面和延长使用寿命。

同时,CX等级的涂层也可以应用于一些重要的基础设施,例如医院和化学工厂等,以确

保其安全和稳定性。

## 结语

ISO12944防腐等级CX是目前最高等级的防腐涂层标准之一,其应用范围广泛,可在恶劣的环境中保持其功能性和美观性。

在建设过程中,需要注意使用高质量

的材料和专业的防腐涂层技术,以确保CX等级的防腐涂层能够发挥其最大的作用。

ISO-12944-6(1998)油漆保护系统对钢结构的防腐蚀保护-实验室性能试验方法

PDF created with pdfFactory Pro trial version

EN ISO 12944-6: 1998

最好在样本上喷漆。应根据油漆制造商的规格使用油漆。每层油漆的厚度应该均 匀,外观应该相似。不应出现溢漆、凹陷、漏刷、针孔、起皱、总体变化、收缩、 颗粒吸入、干化不粘附于表面的喷涂以及起泡现象。跟据 ISO2808,测量的干化 薄膜的厚度不应超过规定值的 20%。 除非另有规定,否则必须在试验前,按照 ISO 554 的定义,将已涂漆的试验样本 的条件定为:持续三周标准大气(23±2)oC/(50±5)%相对湿度或(20±2)oC/(65±5)% 相对湿度。 如果将要进行喷盐试验(见表 1),喷盐起点线的深度应该达到油漆涂层的底层 (见附件 A)。 试验样本的边和背面应进行适当的保护。 5.5 参考系统 如果油漆系统在现场已成功应用多年,且性能按照实验室所做试验的说明非常 好,建议将这一油漆系统作为一个参考系统。此系统在成份、类型和厚度方面应 该与进行试验的油漆系统尽可能相似。合适的油漆系统实例在 12944-5 中给出。 5.6 试验程序 试验程序应按照表 1 和表 2 的规定。 如果测试符合 ISO 2812-1, 应使用下列质量经验证分析的化学物品: a)NaOH, 10%(m/m) 水溶液; b)H2SO4 ,10%(m/m) 水成份; c) 矿物油精,18%芳香族; 评估针对 ISO 12944-2 表 2 定义的各种类型浸在水中和埋藏在土壤中的油漆适用 性,可使用下列文件: 对于 lm1:使用 ISO 2812-2 定义的水; 对于 lm2 和 lm3:使用氯化钠,5%(m/m)水溶液(代替水)。

ISO 12944-4:1998 油漆和清漆-保护漆作用的钢结构防腐蚀保护-第 4 部分:表 面和表面预处理类型

iso12944防腐等级

iso12944防腐等级

ISO 12944防腐等级是一种国际标准,用于评估对金属结构进行的防

腐保护的效果。

该标准将防腐保护分为四个等级,以便根据使用环境

和预期使用寿命为不同的金属结构选择合适的防腐等级。

第一等级是非暴露等级,适用于不受大气侵蚀和化学介质腐蚀影响的

结构,如室内设备和管道等。

第二等级是低暴露等级,适用于在短暂

时间内受到大气较轻度腐蚀的结构,如桥梁、屋顶和墙壁等。

第三等

级是中暴露等级,适用于在潮湿和腐蚀性大气环境下使用的结构,如

海上钻井平台和化工厂等。

第四等级是高暴露等级,适用于处于酸雨、海水侵蚀和极端气候等恶劣环境中的结构,如海洋油田和海水开采平

台等。

ISO 12944防腐等级采用了多种防护措施,包括金属和非金属涂层、

环氧树脂、喷涂聚氨酯和热浸镀锌等。

这些措施可以大幅度减少金属

结构受到腐蚀的风险,从而延长结构使用寿命、减少维护成本,并且

提高结构的安全性和可靠性。

在选择防腐等级时,应考虑因素包括结构所处的环境、结构的预期使

用寿命、外部气候条件、结构的作用和设计及结构的经济影响等。

正

确选择防腐等级可以最大限度地保护结构,同时在减少维护和设备更

换成本的同时,确保对环境有所保护。

总之,选择正确的ISO 12944防腐等级对保护金属结构非常重要,在不同工程环境中应根据工程需要选择相应的防腐等级。

防腐保护是一个长期的工作,需要经常检查和更新,以便使金属结构免受腐蚀和其他损坏的影响,让结构更加坚固、持久、稳定。

iso12944-2

聚天门冬氨酸酯:聚天门冬氨酸酯可用标准的施工设备直接施工于金属表面,一道施工厚度150-250微米(6-10密耳),在中度腐蚀环境中(最高到C3,ISO12944-2)使用时,与两道漆施工相比,可以节约施工时间和劳动力成本。

基本介绍:聚天门冬氨酸酯可用标准的施工设备直接施工于金属表面,一道施工厚度150-250微米(6-10密耳),在中度腐蚀环境中(最高到C3,ISO12944-2)使用时,与两道漆施工相比,可以节约施工时间和劳动力成本。

聚天门冬氨酸酯是一种低VOC、高固含量的快干型底漆/面漆,同时提供优异的防腐保护和长效的保光保色性能-其他快干型、单道底漆面漆替代产品无法达到。

聚天门冬氨酸酯同样可以作为一种厚浆型,耐久性中间漆/面漆产品,施工于经认可的防腐底漆之上,在更加恶劣的腐蚀环境中使用,如ISO12944 C4和C5。

设计用途:聚天门冬氨酸酯尤其适用作为单道高性能面漆使用。

用作钢结构施工,减少涂层道数可以帮助提高生产量和生产效率。

快干和可提前搬运特征使其非常适合用于风塔、变压器、矿山设备和泵等对生产率和干燥时间要求较高的场合。

表面处理:聚天门冬氨酸酯所有待涂表面应清洁、干燥且无污染物。

涂涂覆前,所有表面应按照ISO 8504:2000标准进行评估和处理。

油和油脂应按照SSPC-SP1溶剂清理标准除去。

磨料喷砂喷砂清理至Sa2 (ISO 8501-1:2007) 或SSPC-SP6标准。

如果在喷砂清理与施工聚天门冬氨酸酯之间,已发生氧化现象,表面应再行喷砂清理至规定的图片标准。

喷砂清理过程暴露出来的表面缺陷,应打磨、填没或采用其它合适的方法进行处理。

建议表面粗糙度为50-75 微米(2-3 密耳)。

预涂有底漆的表面聚天门冬氨酸酯可以施工在经认可的防腐底漆之上。

聚天门冬氨酸酯该底漆表面应当干燥且无污染物,聚天门冬氨酸酯应在规定的覆涂间隔内施工(参见相关产品的产品说明书)。

破损的部位应当处理至规定的标准(如Sa2 (ISO 8501-1:2007)或SSPC-SP6)。

DIN12944-2 钢结构腐蚀保护

Paints and varnishes

Corrosion protection of steel structures by protective paint systems

Part 2: Classification of environments (ISO 12944-2 : 1998)

Peintures et vernis – Anticorrosion des structures en acier par systèmes de peinture – Partie 2: Classification des environnements (ISO 12944-2 : 1998)

CEN members are the national standards bodies of Austria, Belgium, the Czech Republic, Denmark, Finland, France, Germany, Greece, Iceland, Ireland, Italy, Luxembourg, the Netherlands, Norway, Portugal, Spain, Sweden, Switzerland, and the United Kingdom.

© 1998. CEN – All rights of exploitation in any form and by any means reserved worldwide for CEN national members.

iso12944标准

iso12944标准ISO 12944标准是关于防腐蚀涂层系统的国际标准,它为涂层系统的设计、施工和维护提供了指导。

该标准的制定旨在保护金属结构免受腐蚀的侵害,延长其使用寿命,减少维护成本,并提高设施的可靠性和安全性。

ISO 12944标准涵盖了不同环境条件下的防腐蚀涂层系统的选择和应用,以及对不同金属材料的保护要求。

首先,ISO 12944标准将不同的环境划分为不同的腐蚀等级,从C1到C5M共有6个等级。

C1适用于非腐蚀性环境,如干燥室内环境;C5M适用于海洋和沿海地区的高腐蚀性环境。

对于不同的环境等级,标准提供了相应的涂层系统建议,以确保涂层系统能够有效地抵御腐蚀的侵害。

其次,ISO 12944标准还对涂层系统的设计和施工提出了具体要求。

涂层系统的设计应考虑到金属结构的使用条件、暴露时间和预期寿命等因素,以选择合适的涂层材料和厚度。

在施工过程中,应严格按照标准的要求进行表面处理、底漆涂布、中间涂层和面漆涂布等工艺,以确保涂层系统的质量和可靠性。

此外,ISO 12944标准还强调了对涂层系统的定期检查和维护的重要性。

定期检查可以及时发现涂层系统的损坏和腐蚀情况,及时进行修复和维护,以延长涂层系统和金属结构的使用寿命。

标准还提供了对不同环境等级下涂层系统的维护要求和建议,以确保涂层系统始终保持良好的防腐蚀性能。

总的来说,ISO 12944标准为防腐蚀涂层系统的设计、施工和维护提供了科学的指导,有助于保护金属结构免受腐蚀的侵害,延长其使用寿命,减少维护成本,并提高设施的可靠性和安全性。

遵循该标准的要求,可以确保涂层系统的质量和可靠性,为金属结构的长期使用提供保障。

因此,对于涉及防腐蚀涂层系统的设计、施工和维护的工程项目,建议严格遵循ISO 12944标准的要求,以确保金属结构的持久保护和可靠性。

解析ISO12944标准(五、防护涂料体系)-1,概述、参考标准、术语和定义

解析ISO12944标准(五、防护涂料体系)-1,概述、参考标准、术语和定义ISO 12944-5给出了与涂料体系的相关的一些条目和定义,以及针对不同类型防护涂料体系选择的推荐意见。

参看前文:解析ISO 12944标准(一、标准介绍)解析ISO 12944标准(二、腐蚀环境分类)解析ISO 12944标准(三、与防腐蚀相关的结构设计)解析ISO 12944标准(四、表面类型和表面处理)1. 概述ISO 12944-5 该部分描述了常见的用于钢结构防腐蚀保护的涂料类型以及涂料体系。

同时也对在不同的腐蚀环境(参见ISO 12944-2)、不同表面处理等级(参见ISO 12944-4)以及不同耐久性(参见ISO 12944-1)要求下,如何选择涂料体系提供了指导。

耐久性可以分为短期、中期、长期。

2.参考的标准规范下列参考文件通过本标准的引用而成为本标准不可缺少的部分。

凡是注明时间的引用文件,只有该版次适用于本标准。

凡未注明时间的引用文件,其最新版本(包括任何修订文件)适用于该标准。

ISO 2808,色漆和清漆—漆膜厚度测定法ISO 3549,涂料用锌粉颜料—技术要求和检验方法ISO 4628-1,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第1部分:概述和等级说明ISO 4628-2,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第2部分:起泡等级ISO 4628-3,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第3部分:锈蚀等级ISO 4628-4,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第4部分:开裂等级ISO 4628-5,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第5部分:剥落等级ISO 4628-6,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第6部分:拉开法测定粉化等级ISO 8501-1,涂料及其它相关产品使用前钢底材的处理—表面清洁度的目测评定—第1部分:对完全去除旧涂层之后未涂装钢底材的锈蚀等级和处理等级ISO 8501-3,涂料及其它相关产品使用前钢底材的处理—表面清洁度的目测评定—第3部分:涂装前焊缝、切割边缘和其他表面缺陷区域的处理等级ISO 12944-1,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第1部分:总则ISO 12944-2,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第2部分:环境分类ISO 12944-4,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第4部分:表面类型及表面处理ISO 12944-6,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第6部分:实验室性能测试方法ISO 19840,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—粗糙面上干膜厚度的测量和验收3.术语和定义在ISO 12944这部分中,除了ISO 12944-1已给出的一些,以下术语被应用:3.1厚膜型(high-build)单道施工可比普通型涂料得到更高厚度的特性。

防腐漆-ISO12944

防腐漆-适用环境及干膜厚度标准

防腐漆对于钢结构的防腐、防锈作用,不仅跟油漆本身特性有关,而且跟油漆的干膜厚度相关。

IS012944根据腐蚀因数的不同,分别划分了不同的腐蚀环境,以及不同的腐蚀环境下,钢结构防腐漆的漆膜厚度。

IS012944对自然腐蚀环境的划分及典型实例:

C1 很低加热的建筑物内部,空气洁净,如办公室、商店、学校和宾馆等

C2 低低污染水平的大气,大部分是乡村地带,冷凝有可能发生的未加热的建筑(如库房,体育馆等)。

C3 中等城市和工业大气,中等的二氧化硫污染以及低盐度沿海区域,高湿度和有些空气污染的生产厂房内,如食品加工厂、

洗衣场、酒厂、乳制品工厂等。

港口区的钢结构,如水闸、

锁具、防波堤、码头;海上结构

C4 高中等含盐度的工业区和沿海区域,化工厂、游泳池、沿海船舶和造船厂等。

埋地储罐、钢桩和钢管

C5-I很高(工业)高湿度和恶劣大气的工业区域,冷凝和高污染持续发生和存在的建筑和区域。

C5-M很高(海洋)高含盐度的沿海和海上区域。

冷凝和高污染持续发生和存在的建筑和区域。

根据环境的划分,ISO12944规定了在对应环境下防腐油漆配套需要达到的总干膜厚度。

ISO12944在钢筋结构防腐方面的应用

Product 产品

EP(Zn) Barrier 77 环氧富锌 环氧富锌底漆

NDFT m

60

EP

Penguard Primer SEA

环氧

快干环氧

50

PU

Hardtop XP

聚氨酯

脂肪族聚氨酯

50

Total NDFT 160

Jotun Protective Coatings

•环氧,聚氨酯漆

•富锌底漆 (NDFT 60微米)

–环氧富锌 –无机富锌

•其它底漆(NDFT 80微米)

Jotun Protective Coatings

Jotun Protective Coatings

ISO 12944 怎样制订防腐蚀涂料系统?

Jotun Protective Coatings

Jotun Protective Coatings

ISO 12944

Paints and varnishes – Corrosion Protection of Steel Structures by Protective Paint Systems 色漆和清漆–防腐蚀涂料的钢结构腐蚀保护

Jotun Protective Coatings

240 240(Zn) 300

240

280 320 320-400 320- 400 -500

Jotun Protective Coatings

第 3步 选择符合 ISO 12944 的系统

Jotun Protective Coatings

ISO 12944-2 C2 高耐久性 (> 15年)

Product 产品

ISO 12944是规定钢结构的涂层防腐系统的标准

ISO 12944是规定钢结构的涂层防腐系统的标准(Corrosion protection of steel structures by protective paint systems),为工程师、工程顾问、工程承包方以及涂层的供应商提供了全面的有关涂层防腐的指导。

ISO 12944 共分为8 个部分定义了涂装系统的“防腐年限(Durability)”定义了环境的“腐蚀等级(Corrosion Categories)”为选择涂装系统提供了指导表示为 3 个年限低低(Low) 2 至 5 年中(Medium)5 至15 年高(High) 大于15 年C4 H表示腐蚀环境为高盐度的工业地区和中等盐度的海岸地区,比如化工厂,游泳池,海船和船厂等在这种环境下,仅靠电镀或静电喷涂是难以达到15年以上的防腐寿命的,根据ISO12944第 5 部分–防护涂装系统可以进行涂层系统的设计厚度/ 预期防腐年限类别 DFT 范围(µm) (含富锌底漆)最小dft (µm) 预期防腐年限C2 80 低(2-5 年)80 –120 中(5-15 年)160 –200 80 高(>15 年)C3120 –160 低(2-5 年)160 –200 80 中(5-15 年)200 –240 160 高(>15 年)C4 160 –200 160 低(2-5 年)200 –240 200 中(5-15 年)240 –320 240 高(>15 年)C5IC5M 200 低(2-5 年)160 –240 160 中(5-15 年)280 –400 280 高(>15 年)一般涂层系统由底漆,中层漆和面漆三道涂层组成,在此腐蚀环境下,通常选用的油漆有:富锌底漆,环氧中层漆盒聚氨酯面漆。

1. ScopeThis International Standard specifies requirements for thickness corrosion resistance and mechanical and physical properties of non-electrolytically applied zinc flake coatings steel fasteners with metric threads.If applies to both coating with of without chromate.If fasteners with metric thread with pitch below 0.8mm ( 〈 MS )or fasteners with small internal drives or cavities are to be coated. special agreement between supplier and purchaser is required.Coatings according to this international Standard may also be applied to steel screws which from their own mating threads sush as wood screw, self tapping screws,self drilling screw,thread cutting screws and thread rolling screws as well as to non-threaded steel parts sush as washers and pins.They may be similarly applied to steel fasteners with other types of thread.Coatings according to this international Standard can be supplied with integral lubricant and/ or with an externally added lubricant.2. Normative referencesThe following normative documents contain provisions which,through reference in thistest,constitute provisions of this international Standard. At the time of publication,the editions indicated were valid. All normative documents are subject to revision. and parties to agreements based on this international Standard are encouraged to investigate the possibility of applying the most recent editions of the normative documents indicated below. For undated references, the latest edition of the normative document referred to applies. Members of ISO and IEC maintain registers of currently valid International Standard.ISO 898-1 :1989Mechanical properties of fastener . Bolts, screws and studsISO 1502 :1978ISO general purpose metric screw thread-GaugingISO 1463 :1982Metallic and oxide coatings-Measurement of coating thickness-Microscopical methodISO 6988 : 1085Metallic and other non-organic coatings-Sulfur dioxide test with general condensation of moisture ISO 8991 : 1986Designation system for fastenersISO 9227 : 1990Corrosion tests in artificial atmospheres-salt spray testISO/DIS 15330 : 1997Fasteners-Preloading test for the detection of hydrogen embitterment-Parallel bearing surface method3. DefinitionNon -electrolytically applied zinc flake coating( with or without integral lubricant)A coating which is produced byapplying on the surface of a fastener a zinc flake dispersion,possibly with addition of aluminum flakes .in a suitable medium which under influence of heat(curing)generates a bonding of the flakes and between flakes and the substrate thus forming a sufficiently electrically conduction inorganic surface coating to ensure cathode protection. The coating may or may not contain chromate.4. GeneralIt is a characteristic df this type of coating that no hydrogen which could be absorbed by the parts is generated during the coating process. Therefore, by using pretreatment cleaning methods which do not generate nascent hydrogen (for example blast cleaning),there is not risk of hydrogen embitterment form the surface preparation procedure.If cleaning methods are applied which could lead to hydrogen absorption (such as cleaning).then for fasteners which 8 hardness above 365 Hv in process control shall be conducted to ensure that the process with regard to hydrogen embroilment is under control. This can be done by a preload test according to ISO 15330However it should be noted that a non electrolytically applied zinc flake coating has a high permeability for hydrogen which during the curing process, allows effusion of hydrogen which may have been absorbed before the coating process.5.Dimensional requirements and testingThe applicability of coating to ISO metric threads is limited by the fundamental deviation of the threads concerned as given in table 1 and, hence, by the pitch and tolerance positions. The coating shall not cause the zero line(basic size)to be exceeded in the case of external threads, nor shall it fall below in the case of internal threads. this means that for an internal thread of tolerances position H, a measurable coating thickness can only be applied to the thread if the tolerance zone is not taken up to the zero line(basic size).After coating, ISO metric screw threads shall be gauged according to ISO 1502 with a GO-gauge of tolerance position h for external threads and H for internal threads. When gauging the coated thread a maximum torque of 0,001 d3. (N.m)is acceptable, where d is the nominal thread diameter in min.Other product dimensions apply only before coating.NOTE Care should be exercised where relatively thick coatings may affect dimensions with small tolerances such as internal drives or small nuts, in these cases agreements shall be made between the supplier and the purchaser.Table 1 - Theoretical upper limits of coating thickness for ISO metric threadsIf a minimum coating thickness( t min)is required in order to achieve a specified corrosion resistance (see clause 6)the range of the coating thickness has to be taken into consideration which is approximately the same as the minimum coating itself. Therefore the maximum coating thickness to be expected is twice as much as the required minimum coating thickness see table 2. The minimum fundamental deviation required for a specified minimum coating thickness which is 4 t max (or 8 t min )is also given in table 2.Table 2 -Coating thickness and required fundamental deviationIf for a given pitch the fundamental deviation as given in table 1 is not sufficient to allow for the required minimum coating thickness then.--either the tolerance position of the thread has to be changed ( e.g.f instead of g )--or the tolerance within the given tolerance field has to be restricted such that the thread has to be manufactured at the upper limit for the internal thread or at the lowerlimit external thread of the respective tolerance.Required minimum local coating thickness to achieve specified corrosion resistance are given in table 3.If the minimum local coating thickness is specified (see table 3) it may be measured by magnetic or X ray techniques. In the case of dispute the referee test shall be the microscopical method as described in ISO 1463. The surfaced to be used for thickness measurements are those given in figure1 Measuring areaFigure 1 --Measuring area for coating thickness measurement on threaded fasteners6 Testing of corrosion protectionThe neutral salt spray test according to ISO9227 is used to evaluate the quality of the coating. The test is applied to coated parts which are in the as delivered condition. Performance in the test cannot be related to corrosion protection behavior in particular service environments.NOTE In normal cases the coating shall be defined by specifying the test duration for neutral salt spray test according to table 3. see example 1 in clause 9.After the neutral salt spray test with a test duration according to table 3 there shall be no visible ferrous(red) corrosion attack on the base metal.Table 3 -- Test duration ( Neutral salt spray test )7. Mechanical and physical properties and testing7.1GeneralThe coating process shall not adversely influence the mechanical and physical properties of fasteners as specified in the relevant ISO Standards.Consideration shall be given by the manufacturer supported by testing if necessary. to determine whether the curing temperature and duration as specified by the coater are suitable foe the particular type of fastener to be coated.7.2 AppearanceThe colour of the coating is silver grey. The coated fastener shall be free from blisters, localized excess coating and uncoated areas which may have adverse effects on corrosion protection and fitness for use.Special techniques may be necessary to avoid excess coating or uncoated areas with parts such as washers. nuts and recess drive screw.7.3 Temperature resistanceAfter heating the coated fasteners for 3 hours at 150℃(part temperature) the corrosion resistance requirements as specified in clause 6 shall still be met.7.4 DuctilityAfter loading the coated fastener with the proof load specified in ISO 898-1 the corrosion resistance as specified in clause 6 shall still be met in areas other than where thread engagement has occurred. This requirement applies to bolts. screws and studs with metric thread only.7.5 Adhesion/ cohesionIf an adhesive tape with an a dhesive strength of (7 N ± 1 N) per 25 mm width is pressed by hand on the surface and is subsequently pulled off jerkily and perpendicularly to the surface. the coating shall not be peeled off the base metal. Small amounts of the coating material sticking on the tape are acceptable.7.6 Cathodic protectionThe cathodic protection capability of the coating can be tested by making the salt spray test according to be clause with a specimen which is scratched to the base metal, the scratch having a width of max.0.5 mm. After the salt spray rest of 72 h there shall be no red rust in the scratched area.7.7 Torque/tension relationship for coatings with integral lubricant or externally added lubricant The requirements for torque/tension shall be agreed between the manufacturer and purchaser.8. Applicability of tests8.1 GeneralAll requirements given in the clause 5, 6 and 7 apply as far as they are general characteristics of the coating or are separately specified by the customer. The tests included in clause 8.2 shall be carried out for each lot of fasteners. The tests included in clause 8.3 are not intended to be applied for each fastener lot, but are used for in process control.8.2 Tests mandatory for each lot--Gauging of threads ( 5 )--Appearance ( 7.2 )--Adhesion/cohesion ( 7.5 )8.3 Tests to be made for in process control--Neutral salt spray test (6)--Temperature resistance ( 7.3 )--Ductility ( 7.4 )--Cathodic protection ( 7.6 )8.4 Tests which are only to be made when specified by the customer-- Coating thickness ( 5 )--Torque/tension relationship for coating with integral lubricant ( 7.7 )9. DesignationThe designation of the coating shall be added to the product designation in accordance with the designation system specified in ISO 8991 using the symbol flZn for non-electrolytically applied zinc flake coating, a figure for the required duration of salt spray test in hours and, if necessary,the specification for a coating with chromate(yc) or without chromate (nc).EXAMPLE 1 Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 with a non-electrolytically applied zinc flake coating(flZc), with a required duration of salt spray test of 480 h:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZn - 480hif a coating with integral lubricant is required,the letter L shall be added to the designation after the symbol for the zinc flake coating:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZnL - 480hif a coating with a subsequent lubrication(external lubricant) is required, the letter L shall be added at the of the designation:Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZn - 480h - LEXAMPLE 2 Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 with a non-electrolytically applied zinc flake coating without chromate flZnnc, with a required duration of salt spray test of 480 h: Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZnnc - 480hEXAMPLE 3 Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 with a non-electrolytically applied zinc flake coating with chromate flZnyc, with a required duration of salt spray test of 480 h: Hexagon head bolt ISO 4014 - M12 X 80 - 10.9 - flZnyc - 480h10. Ordering requirementsWhen ordering threaded parts to be coated according to this International Standard, the flowing information shall be supplied to the coater:a) THe reference to this International standard and the coating designation(see clause 9).b) The matrial of the part and its. condition, e.g. heat treatment, hardness ororder properties, which may be influenced by the coating process..c) Thread tolerances if different from the product standardd) Performance(torque/tension, coefficient of friction, sealing) and the testmethods for integrally lubricated or supplementary lubricated coating shallbe agreed between the manufacturer and purchaser.e) Tests to be carried out, if any(see clause 8)f) Sampling。

钢结构防腐设计及应用

底漆也可适当加厚到80µm, 中间漆适当减薄到110-120µm 如果使用无机锌,厚度通常 要求为75µm或80µm

如果不使用富锌底漆,总的 漆膜底增加到280µm

在C5环境中,底漆必须使用 富锌底漆

厚浆型聚氨酯面漆可以一道 成膜; 厚浆型环氧中间漆也可以增 加到180µm,而面漆减至50µm

方案二 涂料品种 无机富锌底漆 环氧树脂涂料 环氧云铁中间漆 氯化橡胶面漆

干膜厚度 75 30 50 80

(3)室外可视部分钢结构

涂层

方案一

方案二

涂料品种 干膜厚度 涂料品种 干膜厚度

底漆 环氧富锌底漆 80µm 无机富锌底漆 75

封闭漆

-------

------ 环氧树脂涂料 30

中间漆

环氧云铁中间 漆

H 醇酸树脂

L 醇酸树脂

C2 M 醇酸树脂

H 环氧/聚氨酯

醇酸树脂

L

C3

环氧树脂

M 醇酸树脂

厚浆型环氧漆 80

醇酸底漆 醇酸面漆

醇酸底漆 醇酸面漆

醇酸底漆 醇酸面漆

厚浆型环氧底漆 脂肪族聚氨酯面

漆

醇酸底漆 醇酸面漆

40 40

40 40 80(40×2) 40

100 60

80(40×2) 40

厚浆型环氧底漆 120

设计部门采用如下方案:

深圳会展中心钢结构重防腐蚀方案

底漆 中间漆

面漆

产品名称

环氧富锌底漆 环氧云铁中间漆 丙烯酸聚氨酯面漆

干膜厚度/µm 内部钢结构 外部钢结构

90

90

120

150

80

80

广州新白云机场

iso12944 c2防腐等级 盐雾时间要求(二)

iso12944 c2防腐等级盐雾时间要求(二)iso12944 c2防腐等级盐雾时间要求1. iso12944 c2防腐等级概述•iso12944 c2防腐等级是指一种低级别的涂层防腐标准,适用于非常轻微的室内和干燥的环境条件。

它主要用于防止金属表面的轻微腐蚀,如氧化和表面污染。

2. 盐雾时间要求•iso12944 c2防腐等级对于盐雾时间也有一定的要求。

盐雾测试是一种常用的涂层耐腐蚀性能测试方法,它模拟了海洋环境中的腐蚀作用。

根据iso12944标准,c2防腐等级所要求的盐雾时间为最少达到48小时。

3. 举例解释•举个例子,假设我们需要在一座室内体育馆中进行金属结构的涂层防腐工程。

根据使用环境的要求以及预算限制,我们决定采用iso12944 c2防腐等级的涂层。

根据iso12944标准的盐雾时间要求,我们需要确保涂层在盐雾测试中至少能够抵抗48小时的腐蚀。

•在实施过程中,我们会使用专业的设备和方法进行盐雾测试。

我们将在实验室中制作一定数量的试样,并在特定条件下喷洒盐水,模拟海洋环境中的盐雾腐蚀。

然后,我们会观察试样的表面是否有任何腐蚀现象,如氧化、锈蚀等。

如果试样的涂层能够在48小时的盐雾测试中保持无腐蚀现象,那么我们就可以确认该涂层符合iso12944 c2防腐等级的要求。

•通过以上的解释,我们可以看出,iso12944 c2防腐等级的盐雾时间要求是为了确保涂层在轻微腐蚀环境中的耐久性能。

这对于室内和干燥环境下的金属表面防腐非常重要,因为即使在这样的条件下,金属仍然可能暴露于潮湿和污染等因素。

结论•iso12944 c2防腐等级的盐雾时间要求是确保涂层在48小时的盐雾测试中无腐蚀现象。

这个防腐等级适用于室内和干燥环境下的金属表面防腐工程。

通过举例解释,我们可以更好地理解这一要求的重要性。

防腐漆-ISO12944

防腐漆—适用环境及干膜厚度标准

防腐漆对于钢结构的防腐、防锈作用,不仅跟油漆本身特性有关,而且跟油漆的干膜厚度相关。

IS012944根据腐蚀因数的不同,分别划分了不同的腐蚀环境,以及不同的腐蚀环境下,钢结构防腐漆的漆膜厚度。

IS012944对自然腐蚀环境的划分及典型实例:

C1 很低加热的建筑物内部,空气洁净,如办公室、商店、学校和宾馆等

C2 低低污染水平的大气,大部分是乡村地带,冷凝有可能发生的未加热的建筑(如库房,体育馆等)。

C3 中等城市和工业大气,中等的二氧化硫污染以及低盐度沿海区域,高湿度和有些空气污染的生产厂房内,如食品加工厂、

洗衣场、酒厂、乳制品工厂等。

港口区的钢结构,如水闸、

锁具、防波堤、码头;海上结构

C4 高中等含盐度的工业区和沿海区域,化工厂、游泳池、沿海船舶和造船厂等.埋地储罐、钢桩和钢管

C5—I很高(工业)高湿度和恶劣大气的工业区域,冷凝和高污染持续发生和存在的建筑和区域.

C5-M很高(海洋)高含盐度的沿海和海上区域。

冷凝和高污染持续发生和存在的建筑和区域.

根据环境的划分,ISO12944规定了在对应环境下防腐油漆配套需要达到的总干膜厚度.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涂层

产品名称

体积固 颜色 体份%

底漆

Barrier 77 CN 环氧富锌底漆

灰色 53

中间漆

面漆 干膜 总厚度

Penguard Express 快干环氧

Hardtop XP 脂肪族聚氨酯面漆

灰色 74 待定 63

干膜厚度 m 60 120 60

240

ISO 12944-2 C5-I,C5-M

• 盐份很大的大气环境或者污染十分严重的工业大气环境; • 盐雾腐蚀严重的沿海、海上环境等; • 注:海上平台不适用于C5-M的方案,请参考ISO 20340的要求 • ISO 20340中规定的干膜厚度低于ISO 12944的推荐厚度

•醇酸漆 •氯化橡胶,聚乙烯,丙烯酸漆 •环氧,聚氨酯漆 •富锌底漆 (NDFT 60微米)

–环氧富锌 –无机富锌

•其它底漆(NDFT 80微米) •聚氨酯面漆 •环氧面漆

ISO 12944-5:2007 C4腐蚀环境

•醇酸漆系统:中等耐久性 •氯化橡胶,聚乙烯,丙烯酸漆系统:中等耐久性 •环氧,聚氨酯漆 •富锌底漆 (NDFT 60微米)

机场内部

C3 Environment

城市体育馆

C4 Environment 火力发电厂

C5 – I 石化厂

C5-M 海洋平台,钢管桩

•海上平台的涂料系统制订:ISO 20340

第2步:决定涂层系统的设计寿命 (耐久性)

•High durability 高

> 15 年

•Medium durability 中

厚度损失 m

质量损失 g/m2

厚度损失 m

10

1.3

0.7

0.1

C2 低

10~ 200

1.3~25

0.7~5

0.1~0.7

C3

200~

中

400

C4 高

C5-I 很高 (工业)

C5-M 很高 (海洋)

400~ 650

650~ 1500

650~ 1500

25~50 50~80 80~200 80~200

Im2 海水盐水 港口区的结构,如闸门、防波堤;近岸工程

Im3 土壤

埋地储罐,钢柱和钢管

ISO 12944-5: 2007 Protective paint systems

防护涂料系统

5.1.1 环境分类

•C1 很低 •C2 低 •C3 中 •C4 高 •C5-I 很高 (工业) •C5-M 很高 (海洋)

Product 产品

EP 环氧

Penguard Express ZP 快干环氧磷酸锌

NDFT m 80

EP

Penguard Express

环氧

快干环氧

80

PU

Hardtop XP

聚氨酯

脂肪族聚氨酯

40

Total NDFT

200

ISO 12944-2 C3 高耐久性 (> 15年) 一般城市大气环境,和二氧化硫污染不是很严重的工业大气环境,以

–环氧富锌 –无机富锌

•其它底漆(NDFT 80微米)

ISO 12944-5:2007 C5-I和C5-M 腐蚀环境

•环氧,聚氨酯漆

•富锌底漆 (NDFT 60微米)

–环氧富锌 –无机富锌

•其它底漆(NDFT 80微米)

ISO 12944 怎样制订防腐蚀涂料系统?

•第1步:选择腐蚀环境 •第2步:决定涂料系统的设计使用寿命 •第3步:选择一个符合ISO 12944的涂料系统

未加热的地方,冷凝 有可发生,如库房, 体育馆

高湿度和有些污染空 气的生产场所,如食 品加工厂、洗衣场、 酒厂、牛奶场等

化工厂、游泳池、海 船和船厂等

总是有冷凝和高湿的 建筑和地方

高盐度的沿海和离岸 总是处于高湿高污染

地带

的建筑物或其它地方

水和土壤的腐蚀分类

分类 环境

环境和结构的实例

Im1 淡水

河流的安装结构,水力发电站

5-15年

•Low durability 低

< 5年

C3

C4

等级 C2

C5-I

其它 Zn Zn 其它

C5-M

其它

Zn

低等级 80 120 - 160 200 200

-

-

中等级 120 160 - 200 高等级 160 200 160 240

240 240(Zn) 300

240

280 320 320-400 320- 400 -500

•Im1 •淡水浸泡

•Im2 •海水或盐水浸泡

•Im3 •埋地

5.2 底漆的类型

• 富锌底漆, 不挥发分中锌粉含量不低于80% (m/m).

• 其它类型:

–包括磷酸锌底漆等; –铬酸锌,红丹,铅酸钙等对人体健康有害

ISO 12944-5:2007 附表A.4

• 表格 A.1: 涂料系统总结腐蚀分类C2, C3, C4,C5-I,C5-M • 表格 A.2: 涂料系统之腐蚀分类 C2 • 表格 A.3: 涂料系统之腐蚀分类 C3 • 表格 A.4: 涂料系统之腐蚀分类 C4 • 表格 A.5: 涂料系统腐蚀分类 C5-I 和 C5-M • 表格 A.6: 涂料系统之浸泡环境Im1, Im2, Im3 • 表格 A.7: 涂料系统之腐蚀分类 C2 到 C5-I 和 C5-M

底材:热浸镀锌钢材 • 表格 A.8: 涂料系统之腐蚀分类 C2 到 C5-I

底材:金属热喷涂,镀锌或热镀锌

ISO 12944-5:2007 C2 腐蚀环境

• 醇酸漆 • 氯化橡胶,聚乙烯,丙烯酸漆 • 环氧/聚氨酯 •富锌底漆(60微米,高耐久性)

ISO 12944-5:2007 C3腐蚀环境

第1步:选择腐蚀环境

使用下表选择最合适的腐蚀环境

ISO 12944-2 C1 C2

C3

典型环境

乡村区域,低污染 加热建筑物/中性气候

城市和工业环境 中等二氧化硫环境 高湿度环境

C4

C5-I C5-M

工业和沿海环境 化工厂

高湿度和空气严重污染的工业区. 海洋,江河入海口,沿海等高盐度区域

C2 Environment

及冷凝较为严重,有一定污染的室内环境。

Product 产品

EP(Zn) Barrier 77 环氧富锌 环氧富锌底漆

NDFT m

60

EP

ห้องสมุดไป่ตู้

Penguard Primer SEA

环氧

快干环氧

50

PU

Hardtop XP

聚氨酯

脂肪族聚氨酯

50

Total NDFT 160

ISO 12944-2 C4

• 盐份浓度较高的沿海地区 • 二氧化硫污染严重的工业大气环境等

ISO12944在钢结构防腐 方面的应用

2020年5月25日星期一

钢结构防腐蚀涂装: 同样的语言

•ISO 12944

ISO 12944

•1998年开始颁布第一版 •2007年颁布了ISO12944-5:2007 •帮助工程技术人员和腐蚀专家,对新建钢结构腐蚀

防护,采用最佳的实践经验。

ISO 12944

第 3步 选择符合 ISO 12944 的系统

ISO 12944-2 C2 高耐久性 (> 15年)

Product 产品

EP 环氧

Penguard Express ZP 快干环氧磷酸锌

PU 聚氨酯

Hardtop XP 脂肪族聚氨酯

Total NDFT

NDFT m

80

80 160

ISO 12944-2 C3 高耐久性 (> 15年)

涂层

产品名称

颜色 体积固体份%

底漆

Barrier 77 CN 环氧富锌底漆

灰色

53

中间漆

Penguard Express MIO 快干环氧云铁

灰色

74

面漆

Hardtop XP 脂肪族聚氨酯面漆

待定

63

干膜总厚度

干膜厚度 m 60

180

80 320

5~15 15~30 30~60 30~60

0.7~2.1 2.1-4.2 4.2-8.4 4.2-8.4

温性气候下的典型环境(仅作参考)

外部

内部

大气污染较低,大部 分是乡村地带

城市和工业大气,中 等的二氧化硫污染, 低盐度沿海区域

高盐度的工业区和沿 海区域 高盐度和恶劣大气的 工业区域

加热的建筑物内部, 空气洁净,如办公室 、商店、学校和宾馆 等

•第1部分:一般介绍 •第2部分:腐蚀环境分级 •第3部分:设计考虑 •第4部分:表面类别和表面处理 •第5部分:保护涂料系统 •第6部分:实验室性能测试方法 •第7部分:涂装工作的执行和监督 •第8部分:新建和维修规格书制订

腐蚀 类别

C1 很低

单位面积上质量的损失(第一年曝露后)

低碳钢

锌

质量损失 g/m2

涂层

产品名称

体积固 颜色 体份%

底漆

Penguard Express ZP 快干环氧磷酸锌

红色 74

中间漆 Penguard Express 快干环氧磷酸锌

灰色 74

面漆

干膜 总厚度

Hardtop XP 脂肪族聚氨酯面漆

待定 63

干膜厚度 m 80

140

60

280

ISO 12944-2 C4

• 盐份浓度较高的沿海地区 • 二氧化硫污染严重的工业大气环境等