同轴式二级圆柱齿轮减速器设计书.doc

二级同轴式圆柱齿轮减速器设计说明书

二级同轴式圆柱齿轮减速器设计说明书目录设计任务书............................................................1 传动方案的拟定及说明.............................................4 电动机的选择.........................................................4 计算传动装置的运动和动力参数.................................5 传动件的设计计算...................................................5 轴的设计计算.........................................................8 滚动轴承的选择及计算.............................................14 键联接的选择及校核计算..........................................16 连轴器的选择.........................................................16 减速器附件的选择...................................................17 润滑与密封............................................................18 设计小结...............................................................18 参考资料目录 (18)机械设计课程设计任务书题目:设计一用于带式运输机传动装置中的同轴式二级圆柱齿轮减速器一.总体布置简图1—电动机;2—联轴器;3—齿轮减速器;4—带式运输机;5—鼓轮;6—联轴器二.工作情况:载荷平稳、单向旋转三.原始数据鼓轮的扭矩T〔N·m〕:850 鼓轮的直径D〔mm〕:350 运输带速度V〔m/s〕:0.7 带速允许偏差〔%〕:5 使用年限〔年〕:5 工作制度〔班/日〕:2 四.设计内容1. 2. 3. 4. 5. 6. 7.电动机的选择与运动参数计算;斜齿轮传动设计计算轴的设计滚动轴承的选择键和连轴器的选择与校核;装配图、零件图的绘制设计计算说明书的编写五.设计任务1.减速器总装配图一张 2.齿轮、轴零件图各一张 3.设计说明书一份六.设计进度1、第一阶段:总体计算和传动件参数计算2、第二阶段:轴与轴系零件的设计3、第三阶段:轴、轴承、联轴器、键的校核及草图绘制4、第四阶段:装配图、零件图的绘制及计算说明书的编写传动方案的拟定及说明由题目所知传动机构类型为:同轴式二级圆柱齿轮减速器。

两级(同轴式)圆柱齿轮减速器设计

目录一、设计任务书 (1)二、传动装置的总体设计 (3)三、传动零件的设计计算 (7)四、轴的设计计算 (13)五、键连接的选择和计算 (21)六、滚动轴承的设计与计算 (23)七、箱体的结构设计 (24)八、设计小结 (27)九、参考文献 (29)一、设计任务书1、设计题目:设计两级(同轴式)圆柱齿轮减速器2、设计要求:设计一用于带式运输机上的同轴式两级圆柱齿轮减速器(如图),连续工作,单向运转;空载启动较平稳。

运输带容许速度误差为5%。

每天8图1-1带式输送机传动系统简图小时,使用期限8年。

设计参数:运输机最大有效拉力2600N,运输带速度v=1.5m/s,卷筒直径D=400㎜。

特点:同轴式两级减速器径向尺寸紧凑,但轴向尺寸较大。

减速器的输入输出轴位于同一轴线两端。

3、设计内容:1)传动方案的分析与拟定2)电动机的选择3)传动装置运动与动力参数计算4)传动零件、轴、滚动轴承及连接键的设计计算5)滚动轴承、键、联轴器的选择与校核6)装配图、零件图的绘制7)编写设计计算说明书4、设计任务:1) 装配图1张(A1/A2)2) 上箱体1 张(A1/A2)3) 下箱体1张( A1/A2)4) 轴1张(A2/A3)5) 齿轮1张(A2/A3)6) 设计说明书1份二、传动装置的总体设计采用二级减速器,瞬时传动比恒定、工作平稳、传动准确可靠,径向尺寸小,结构紧凑,重量轻,节约材料。

轴向尺寸大,要求两级传动中心距相同。

减速器横向尺寸较小,两大吃论浸油深度可以大致相同。

但减速器轴向尺寸及重量较大;高级齿轮的承载能力不能充分利用;中间轴承润滑困难;中间轴较长,刚度差;仅能有一个输入和输出端,限制了传动布置的灵活性。

原动机部分为Y系列三相交流异步电动机。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

1、 电机的选择w P =1000v F w ⋅ =kW kW 9.310005.12600=⨯ 电动机工作效率∑=ηw0P P电动机到输送机的总效率224联卷齿滚ηηηηη⋅⋅⋅⋅=∑根据《机械设计指导书》表9-6取滚动轴承传递效率8.90=滚η(三对和卷筒轴承),齿轮传动效率7.90=齿η,卷筒传动效率6.90=卷η,联轴器传动效率9.90=联η17.8099.06.907.908.9022424=⨯⨯⨯=⋅⋅⋅=∑联卷齿滚ηηηηη查《机械设计指导书》表2-1选电动机额定动率为5.5kW 确定电动机转速 卷筒轴工作转速min 6.71min 0043.145.1100060 100060r r D v n w =⨯⨯⨯=⋅⨯=π 二级圆柱齿轮减速器传动比60~8=i , 电动机转速可选范围w n i n ⋅'=∑0=(8~40)×71.6 r /min =(560~3200)r /min 符合这一范围的同步转速为750 r /min 、1000 r /min 、1500 r /min 和3000 r/min 四种。

同轴式二级圆柱齿轮减速器课程设计word精品文档66页

目录

一、设计任务书 (1)

二、电动机选型 (2)

三、总传动比和传动比分配 (3)

四、计算传动装置的运动和动力参数 (4)

五、传动件的设计计算 (5)

1. 滚子链传动设计计算 (5)

2. 低速级齿轮传动设计计算 (7)

3. 高速级齿轮传动设计计算 (7)

六、轴的设计计算 (17)

1. 高速轴的设计 (17)

2. 中速轴的设计 (22)

3. 低速轴的设计 (27)

4. 精确校核轴的疲劳强度 (33)

七、滚动轴承的选择及计算 (36)

1. 高速轴的轴承 (36)

2. 中速轴的轴承 (37)

3. 低速轴的轴承 (38)

九、键联接的选择及校核计算 (39)

十、联轴器的选择 (39)

十一、减速器附件的选择和箱体的设计 (40)

十二、润滑与密封 (40)

十三、设计小结 (41)

十四、参考资料 (42)

1-输送链; 2-主动星轮; 3-链传动;4-减速器;

=

38.1

271.55N

总长为

(L2+L3)=F 3

1987.569.5(71.51987.5979.651007.85t L =⨯÷=-=

tanβ=

)初步确定轴的最小直径

tanβ=。

二级同轴式圆柱齿轮减速器设计(完整版)

1.3 确定电动机转速

已知二级同轴式圆柱齿轮减速器传动比 =8-40,而工作机卷筒轴的转速为

3.电动机转速的选择

nd=i nw=(8-40)x 155r/min=(920-4600)r/min

选为同步转速为1000r/min的电动机

根据电动机类型、容量和转速,选定电动机型号为Y160L-6

2)各段长度的确定

各段长度的确定从左到右分述如下:

a)该段轴安装轴承和挡油盘,轴承宽18.25mm,该段长度定为18.25mm。

b)该段为轴环,宽度不小于7mm,定为11mm。

c)该段安装齿轮,要求长度要比轮毂短2mm,齿轮宽为90mm,定为88mm。

d)该段综合考虑齿轮与箱体内壁的距离取13.5mm、轴承与箱体内壁距离取4mm(采用油润滑),轴承宽18.25mm,定为41.25mm。

小齿轮:

大齿轮:

所以,

, ,

,

2.按齿面接触疲劳强度设计

因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算

即

a.初选定齿轮参数:

(课本表11-13)

因为斜齿的β取 ,初选β=

b.小齿轮的名义转矩

c.计算载荷系数K

取 (课本表11-10)

初估速度 ,

取 (课本图11-28(b))

(当 时, 取1)

(7)由图10-19查得接触疲劳寿命系数KHN1=0.95;KHN2=0.98

(8)计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由式(10-12)得

[σH]1==0.95×600MPa=570MPa

[σH]2==0.98×550MPa=539MPa

[σH]=[σH]1+[σH]2/2=554.5MPa

机械设计——二级同轴式圆柱齿轮减速器 doc

机械设计——二级同轴式圆柱齿轮减速器 doc二级同轴式圆柱齿轮减速器是一种特殊的减速装置,它可以改变电机或其他传动机构的输入转速,以达到减速的目的。

主要是由一系列的差速器齿轮组合而成的。

二级同轴式圆柱齿轮减速器由内环齿轮、外环齿轮、两个同轴轴承等组成。

内环齿轮中有一系列圆柱齿轮,外环齿轮分为上止子和下止子,两止子之间是一个圆柱齿轮轴,上止子和下止子之间还有一个弹性垫圈。

内环齿轮和外环齿轮之间由两个同轴轴承相隔,同轴轴承可以确保两个减速器齿轮之间的可靠性。

当动力传递至减速器时,内环齿轮的上止子会因力的反作用而上移,使齿轮轴轴头处的压力增大,从而起到减速的作用。

在轴轴头处,由于两个齿轮的尺寸和位置参数不同,不同的组合可以获得不同的减速比。

优点:1、可靠性高:采用轴承传动,实现齿轮传动,由两个内外环齿轮与两个同轴轴承组成,可以有效提高减速器的可靠性;2、减速比大:二级同轴式圆柱齿轮减速器可以获得较大的减速比,减少电机的运行转速,可以满足较低的转速要求,减少运行噪音;3、结构紧凑:由内环齿轮、外环齿轮两止子和两个同轴轴承组成,节省了结构空间。

成本低廉:采用同轴轴承传动,可以大大降低设备成本。

1、对安装精度要求高:差速器齿轮需要精确的安装过程,以确保它能够正常正确的工作;2、摩擦力大。

二级同轴式圆柱齿轮减速器摩擦面中受力状况差,摩擦力很大,它会消耗大量的能量。

总之,二级同轴式圆柱齿轮减速器是一种高效的减速装置,对于性能要求较高的系统,它可以满足不同的减速比要求。

但是它也存在一些缺点,需要在安装时给予足够的关注,以确保性能和使用寿命。

同轴式二级圆柱齿轮减速器完结

查表8 5得K 0.95,表8 2得K L 0.99于是

Pr (P0 P0 ) K K L 1.91kW 1.8246 kW

② 计算 V 带的根数 z。

z Pca 12 4.93 Pr 1.8246

取 5 根。

(7) 计算单根 V 带的初拉力的最小值 (F0 )min

由表 8-3 得 A 型带的单位长度质量 q=0.1kg/m,所以

(F0 )min

500 (2.5 K )Pca K zv

qv 2

[500 (2.5 0.95) 9 0.1 9.4252 ]N 0.95 5 9.425

165N

应使带的实际初拉力 F0 (F0 )min

dd 2 i1dd1 2.5 125 312 .5mm 根据表 8-8,圆整为 d d 2 315 mm (4) 确定 V 带的中心距 a 和基准长度 Ld

d d 2 315 mm

①根据式(8-20),初定中心距 a0 500 mm 。

②由式(8-22)计算带所需的基准长度

N1 60 n1 j Lh 60 5761 (2 8 36510) 2.02 109

N2

N1 i1

2.02 109 3.713

5.44 108

设计计算及说明 i) 由图 10-19 查得接触疲劳寿命系数

结果

K HN1 0.90, K HN2 0.94

四、 计算传动装置总传动比和分配各级传动比

1. 传动装置总传动比

i nm 1460 16..0 nw 91.72

2. 分配各级传动比

取 V 带传动的传动比 i1 2.5 ,则两级圆柱齿轮减速器的传动比为

同轴式二级圆柱直齿轮减速器设计

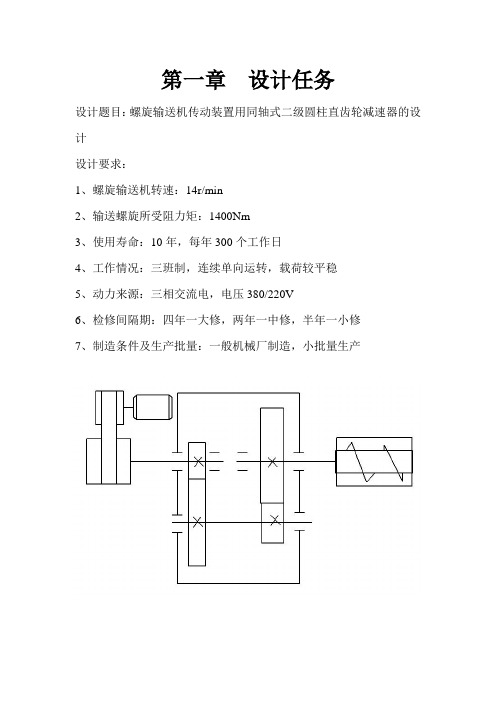

设计题目:螺旋输送机传动装置用同轴式二级圆柱直齿轮减速器的设计设计要求:1、螺旋输送机转速:14r/min2、输送螺旋所受阻力矩:1400Nm3、使用寿命:10年,每年300个工作日4、工作情况:三班制,连续单向运转,载荷较平稳5、动力来源:三相交流电,电压380/220V6、检修间隔期:四年一大修,两年一中修,半年一小修7、制造条件及生产批量:一般机械厂制造,小批量生产一、选择电动机1)电动机功率计算P工作机功率 :w P = 9550Tn =2.5 kw 电动机需要功率: P d = P w /η总效率 :7321.....ηηηηη= 其中,η1_________联轴器,为0.99η2_________III 轴轴承效率,为0.99η3_________低速级齿轮啮合效率,为0.97 η4_________ II 轴轴承效率,为0.99η5_________ 高速级齿轮啮合效率,为0.96 η6__________ I 轴轴承效率,为0.99Η7_________皮带效率,为0.96故,η=0.86P d =2.5/0.86=2.9 kw2)电动机转速计算工作机转速n w =14r/min电动机转速: n d = n w *i 总*i V 带其中:i 总=8~40 i 总为减速器总传动比i V 带取5 i V 带为皮带传动比故 n d =560~2800 r/min3)选定电动机根据求出的P、n查手册。

选定电动机:型号:Y100L2—4、同步转速n=1500r/min、满载转速nm=1430r/min、额定功率P额=3kw二、传动比的分配i总*i V带=n m/n w=1430/14=102.1其中,i总=i高*i低,且i高=i低故,i总= i低2=20.4故,i低=4.5,i高=4.5三、计算各轴的n,P,T1)各轴转速电动机轴:n m为1430 r/minI轴: n I =n m/5=286 r/minII轴: n II =n I/i高=63.6 r/minIII轴:n III=n II/i低=14.1r/min2)各轴输入功率电动机轴: P d=P w/ŋ总=2.9kwI轴: P I = P d *ŋ9=2.8kwII轴: P I I= P I * ŋ78=2.7kwIII轴:P III=P II*ŋ56=2.6kw3)各轴扭矩T电动机轴:T d =9550*P d /n m =19.4 N*mI 轴: T I = T d *ŋ9=18.6 N*mII 轴:T II = T I *ŋ78*i 高=79.6N*mIII 轴:T III =T II *ŋ56*i 低=344 N*m四、齿轮的设计计算(一)、高速级齿轮的设计计算1、选定尺寸类型、精度等级、材料及齿数1)、选定圆柱直齿轮传动2)、螺旋输送机机为一般工作机器,速度不高,故选用7级精度3)、选定材料:由表10-1选择小齿轮材料为40Cr 调制,硬度为280HBS ,大齿轮材料为45钢调制,硬度为240HBS4)、选定小齿轮齿数z 1=24,大齿轮齿数108z i z 12=⨯=2、按齿面接触强度计算由设计公式进行试算,即32H e d 1t 1t ][Z i 1i T K 2.32d ∙⎪⎪⎭⎫ ⎝⎛∙+∙Φ=σ (1)、确定公式内各计算数值1)、试选载荷系数K t =1.3。

同轴式二级斜齿圆柱齿轮减速器设计说明书

--目录1. 生产率 Q:10 t/h2. 运输带工作速度: V= 2.0m/s。

3. 提升机鼓轮直径: D=400mm4. 提升高度: H=28m5. 工作情况:工作平稳,时常满载、空载启动,单向运转,双班制工作6. 使用寿命: 8 年7. 运输带速度允许误差: 5%.创造条件及生产批量:普通机械厂创造,小批量生产.传动方案给定为二级减速器(两级圆柱齿轮传动减速),说明如下:为了估计传动装置的总传动比范围,以便选择合适的传动机构和拟定传动方案,可先由已知条件计算其驱动卷筒的转速n ,即W 601000v 601000 2W D 400普通常选用同步转速为1000 r min 或者的电动1500 r min 机作为原动机,根据总传动比数值,可采用任务书所提供的传动方案就是二级圆柱直齿轮传动。

n = 95.5r min Wn = = 必95.5 r min二、电动机选择1.电动机类型和结构型式按工作要求和工作条件,选用普通用途的 Y1002-4 系列三项异步 电动机。

它为卧式封闭结构 2.电动机容量 1、卷筒轴的输出功率PWP = = = 1.984kW W 1000 1000D 10002、 电动机输出功率P P =pWd dν传动装置的总效率 ν = ν 2 .ν 3 .ν 2 .1 2 3式中, ν1 .ν2 ... 为从电动机至卷筒轴之间的各传动机构和轴承的效 率。

由工具书参考书 1 表 1-7 查得:弹性联轴器ν = 0.99 ;球轴承ν = 0.99 ;圆柱齿轮传动ν = 0.97 ;1 2 3则ν = 0.992 . 0.992 . 0.971 必 0.894故P = p W = 1.984 = 2.2168kWd ν 0.8943、电动机额定功率 Ped选取电动机额定功率P = 3kWed4、电动机的转速为了便于选择电动机转速,先推算电动机转速的可选范围。

由 任务书中推荐减速装置传动比范围i π = 16 ~ 160 ,则 电动机转速可选范围为P = 1.984kWWν必 0.894P = 2.2168kWdT 2T ϖ 650 2.0 2n πd= n W. i π2 = 41.4 (16~160) = 662.4 ~ 6624r / min可见惟独同步转速为 1500r/min 的电动机均符合。

同轴式二级圆柱齿轮减速器设计说明书

同轴式二级圆柱齿轮减速器设计目录1.题目及总体分析 (2)2.各主要部件选择 (2)3.选择电动机 (3)4.分配传动比 (3)5.传动系统的运动和动力参数计算 (4)6.设计高速级齿轮 (5)7.设计低速级齿轮 (10)8.减速器轴及轴承装置、键的设计 (14)1轴(输入轴)及其轴承装置、键的设计 (15)2轴(中间轴)及其轴承装置、键的设计 (21)3轴(输出轴)及其轴承装置、键的设计 (27)9.润滑与密封 (32)10.箱体结构尺寸 (32)11.设计总结 (33)12.参考文献 (33)一.题目及总体分析题目:设计一个带式输送机的减速器给定条件:由电动机驱动,运输带工作拉力为4500N,运输带速度为1.8m/s,运输机滚筒直径为400mm。

自定条件:工作寿命8年(设每年工作300天),四年一大修,连续单向运转,载荷平稳,室内工作,有粉尘。

减速器类型选择:选用同轴式两级圆柱齿轮减速器。

整体布置如下:图示:1为电动机,2及6为联轴器,3为减速器,4为高速级齿轮传动,5为低速级齿轮传动,7为输送机滚筒。

辅助件有:观察孔盖,油标和油尺,放油螺塞,通气孔,吊环螺钉,吊耳和吊钩,定位销,启盖螺钉,轴承套,密封圈等.。

二.各主要部件选择目的过程分析结论动力源电动机齿轮斜齿传动平稳高速级,低速级均为斜齿轮轴承此减速器轴承所受轴向力不大球轴承联轴器弹性联轴器三.选择电动机目的过程分析结论类型根据一般带式输送机选用的电动机选择选用Y系列(IP44)封闭式三相异步电动机功率工作机所需有效功率为P w=F×V=4500N×1.8m/s圆柱齿轮传动(8级精度)效率(两对)为η1=0.972球轴承传动效率(四对)为η2=0.99 4弹性联轴器传动效率(两个)取η3=0.9932输送机滚筒效率为η4=0.96电动机输出有效功率为KWPP wr46.996.0993.099.097.08.145002424321=⨯⨯⨯⨯=⨯⨯⨯='ηηηη要求电动机输出功率为kWPr46.9='型号查得型号Y160M-4封闭式三相异步电动机参数如下额定功率\kW=11满载转速\r/min=1460选用型号Y160M-4封闭式三相异步电动机四.分配传动比目的过程分析结论分配传动比传动系统的总传动比wmnni=其中i是传动系统的总传动比,多级串联传动系统的总传动等于各级传动比的连乘积;n m是电动机的满载转速,r/min;n w 为工作机输入轴的转速,r/min。

同轴式二级圆柱齿轮减速箱设计说明书

一、设计任务1.题目2 —(3)设计一用于带式输送机上的同轴式二级圆柱齿轮减速器。

2.总体布置简图图13.工作情况工作平稳,单向运转4.运输机卷筒扭矩(N•m)运输带速度(m/s)卷筒直径(mm)带速允许偏差(%)使用年限(年)工作制度(班/日)1400 0.75 350 5 10 25.(1)电动机的选择与运动参数计算(2)斜齿轮传动设计计算(3)轴的设计(4)滚动轴承的选择(5)键和联轴器的选择与校核(6)装配图、零件图的绘制(7)设计计算说明书的编写6.设计任务(1)减速器总装配图1张(0号或1号图纸)(2)齿轮、轴零件图各一张(2号或3号图纸)(3)设计计算说明书一份二、传动方案的拟定及说明传动方案如总体布置简图(图1)所示,中间传动采用V带传动和同轴式二级减速箱进行降速。

V带传动适用于中高速级,具有结构简单,传动平稳,过载保护等优点;同轴式减速箱横向尺三、电动机的选择(此段计算均查自此书)表,圆柱齿轮传动η四、传动比配置和传动装置运动、动力参数计算(315-⨯6481498.5214=== cos14cos1425531053cos142553''⨯''206设计计算及说明结果1. 高速轴设计1)基本数据转矩1118.71T N m =⋅,转速1576/min n r =,功率17.16P kW = 2)计算作用在轴上的力高速轴小齿轮分度圆直径186.74d mm =周向力:31122118.71102737.1186.74t T F N d ⨯⨯===径向力:tan tan 202737.111028.7cos cos142553n r tF F N αβ==⨯='''轴向力:tan 2737.11tan142553704.4ae t F F N β'''==⨯= 受力分析见图6-1-2(各力已经向中心作等效变换)3)初步确定轴的最小直径 先按《机械设计》式(15-2)(此段未作说明均查自此书)初步估算轴的最小直径。

同轴式两级圆柱齿轮减速器设计说明书.

同轴式两级圆柱齿轮减速器设计说明书设计计算及说明计算结果1、设计任务设计一用于带式运输机上的同轴式两级圆柱齿轮减速器(如图),工作平稳,单向运转,两班制工作。

运输带容许速度误差为5%。

减速器成批生产,使用期限10年。

设计参数:运输机工作轴扭矩T=1500N ·m ,运输带速度v=0.85m/s ,卷筒直径D=350㎜。

2、传动方案的分析与拟定如设计任务书上布置简图所示,传动方案采用V 带加同轴式二级圆柱齿轮减速箱。

采用V 带可起到过载保护作用,同轴式可使减速器横向尺寸较小。

3、电动机的选择3.1电动机类型的选择按已知工作要求和条件选用Y 系列一般用途的全封闭自扇冷鼠笼型三相异步电动机,工作电压为380V 。

3.2选择电动机的容量3.2.1确定电动机所需功率工作机的有效功率w P =1000v F w =10002vD T= kWkW29.7100085.010350150023取V 带传动效率6.90带,滚动轴承传递效率9.90滚(三对),齿轮传动效率7.90齿,卷筒传动效率6.90卷,联轴器传动效率8.90联。

kWP w29.7设计计算及说明计算结果从电动机到工作机输送带间的总效率16.808.906.907.909.906.902424联卷齿滚带电动机所需功率kWkW P 93.8816.07.29P w因载荷平稳,电动机额定功率m P ,只需稍大于0P 即可,查表确定电动机功率kW P m11。

3.2.2 确定电动机转速卷筒轴工作转速min40.46min 3503.140.85100060100060r r Dvn wV 带传动范围5~21i ,二级圆柱齿轮减速器传动比60~82i ,总传动比范围300~1660~85~2i,电动机转速可选范围w n i n 0=(16~300)×46.40 r /min =(742.4~13920)r /min符合这一范围的同步转速为750 r /min 、1000 r /min 、1500 r /min 和3000 r /min 四种。

机械设计课程设计—同轴式二级圆柱齿轮减速器DOC

目录

一、设计任务书 (1)

二、电动机选型 (3)

三、总传动比和传动比分配 (3)

四、计算传动装置的运动和动力参数 (4)

五、传动件的设计计算 (5)

1. 滚子链传动设计计算 (5)

2. 低速级齿轮传动设计计算 (7)

3. 高速级齿轮传动设计计算 (7)

六、轴的设计计算 (12)

1. 高速轴的设计 (12)

2. 中速轴的设计 (15)

3. 低速轴的设计 (19)

4. 精确校核轴的疲劳强度 (22)

七、滚动轴承的选择及计算 (26)

1. 高速轴的轴承 (26)

2. 中速轴的轴承 (27)

3. 低速轴的轴承 (29)

九、键联接的选择及校核计算 (31)

十、联轴器的选择 (32)

十一、减速器附件的选择和箱体的设计 (32)

十二、润滑与密封 (33)

十三、设计小结 (34)

十四、参考资料 (35)

1-输送链; 2-主动星轮; 3-链传动;4-减速器;

设计计算及说明

ⅠⅡⅢⅣⅤⅥ2)根据轴向定位的要求确定轴的各段直径和长度

①为了满足与链轮的配合,Ⅰ轴段直径d=63mm,长度L=60mm。

同轴式两级圆柱齿轮减速器装置设计

设计说明书课程名称:机械设计题目名称:二级同轴式圆柱齿轮减速器装置设计目录一、 2二、系统总体方案设计 2三、设计步骤21、原动机选择 22. 确定传动装置的总传动比和分配传动比 33. 计算传动装置的运动和动力参数 34. 齿轮的设计 45、从动轴及轴上零件的设计 106、箱体结构的设计 167.润滑密封设计 17四设计小结18五参考资料一、设计任务书要求设计一带式运输机传动装置 1、式运输机工作原理带式运输机传动示意图如图1-1所示。

2、已知条件:1)工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃;2)使用折旧期:8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修; 4)动力来源:电力,三相交流,电压380、220V ; 5)运输带速度允许误差:±5%;6)制造条件及生产批量:一般机械厂制造,小批量生产。

3、设计数据运输带工作拉力F=2200N ,运输带工作速度v=1.1m/s ,卷筒直径D=240mm 。

(注:运输带与卷筒之间及卷筒轴承的摩擦影响已经在F 中考虑) 4、传动方案二级同轴式圆柱齿轮减速器 5、设计任务减速器装配图一张;零件工作图四张(齿轮、轴、箱体、箱盖);设计说明书一份。

二、系统总体方案设计 总体设计方案见图如图1-2所示图1-1 图1-2 三、设计步骤1、原动机选择总效率 233221ηηηn a ==298.0×398.0×0.99=0.98其中1η为齿轮的效率,2η为滚动轴承的效率,3η为联轴器(齿轮为7级)的效率。

输出功率 P w =F ×V=2200×1.1=2.42KW电动机所需工作功率为: P d =P w /ηa =2.42/0.98=2.47kW,综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,选定型号为Y100L1—4的三相异步电动机,额定功率为3KW 满载转速=m n 1430 r/min 。

机械方案设计书——二级同轴式圆柱齿轮减速器

设计任务1 .带式输送机工作原理带式输送机传动示意图如下图所示2 .已知条件⑴ 工作条件:两班制,连续单向运转,载荷较平稳,室内工作, 有粉尘,环境最高温度35 C;⑵使用折旧期:8年;⑶ 检修间隔期:四年一次大修,两年一次中修;半年一次小修;⑷ 动力来源:电力,三相交流,电压380/220V;⑸运输带速度允许误差:士5%;⑹制造条件及生产批量:一般机械厂制造,小批量生产电动机选择1.电动机类型的选择已知动力来源:电力,三相交流,电压380/220V 所以选择:丫系列三相异步电动机2 .电动机功率选择已知条件:F=4000Nv=1.6m/sD=400mm=0.4m (R=200mm=0.2m)可知:卷筒输出功率:P W=F3 v=4000N3 1.6m/s=6.4kW输出转矩:T W= F3 R =4000N3 0.2m=800N2 m=800000N2 mm 输出转速:n卷筒=v/ n D=76.39r/min传动装置的总效率:n总=n 2齿轮3 n 4轴承3 n 2联轴器3 n滚筒=0.9723 0.9843 0.9923 0.96=0.82电机所需的工作功率:P d= P W /n 总=6.4kW /0.82=7.837 kW3 .电动机转速选择参考文献[1]n齿轮=0.98n轴承=0.98n联轴器=0.99n滚筒=0.96n 总=0.8166P W=6.4kWT W=800N2 m n 卷筒=76.39r/minP d=7.837 kW[I 传动方案简图计算总传动比及分配各级的传动比齿轮的设计计算(1) 试选载荷系数:Kt=1.4⑵小齿轮传递的转矩:T II轴=213010N2 mm⑶由文献[2]表10-7选取齿宽系数0 d=1⑷由文献⑵式10-6Z EJI (1」12. 1 - 薦) (E1E2由文献[1]表1-6 E1 =E2 =210GPa ,〜=0.3 得Z E=191.65 Mpa1/2(5) 由文献[2]图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限Z Hlim1=1475Mpa ;大齿轮的接触疲劳强度极限Z Hlim2=1350Mpa;(6) 由文献[2]式10-13计算应力循环次数(n2=334.10r/mi n)N1=60n2jL h=603 334.103 13 ( 23 83 3003 8)=7.6983 108N2= N1/4.37=5.6063 107(7)由文献[2]图10-19查得接触疲劳寿命系数K HN1=0.89 ; K HN2=0.97。

机械设计课程设计同轴式二级齿轮减速器说明书

机械设计课程设计说明书题目:同轴式带式输送机传动装置目录一、设计任务书 (3)二、传动方案及总体计算 (3)三、电机选择及传动装置的运动及参数计算 (3)四、齿轮传动设计 (6)五、轴的结构设计 (10)六、输出轴的校核与计算 (16)七、轴承的选择 (19)八、轴承的校核 (19)九、键的选择校核 (20)十、润滑与密封 (22)十一、其他零件的选择 (22)十二、设计小结 (23)十三、参考资料 (24)一、设计任务书1、设计题目:带式输送机传动装置2、传动设计简图:3、原始数据及要求:输送带工作拉力:F=1622N 输送带工作速度ν:V=0.70m/s输送带卷筒直径:D=0.21m使用地点:煤场生产批量:中批载荷性质:中等冲击使用年限:六年一班4、设计内容:电动机的选择与运动参数计算斜齿轮传动设计计算轴的设计滚动轴承的选择键和连轴器的选择与校核装配图、零件图的绘制设计计算说明书的编写5、设计任务减速器总装配图一张齿轮、轴零件图各一张设计说明书一份二、传动方案及总体计算由题目可知设计的传动机构类型为:同轴式二级圆柱齿轮减速器。

本传动机构为二级同轴式圆柱齿轮减速器,此机构的特点是:减速器横向尺寸较小,两大齿轮浸没深度可以相同。

结构较复杂,轴向尺寸较大,中间轴较长,刚度较差,中间轴承润滑较困难。

三、电机选择及传动装置的运动及参数计算T Ⅰ=13.78N ∙mm2、求作用在齿轮上的力d 1=55.94mmF t =2T 1d 1=2×13.780.05594=493.02NF r =F t ×tan α=493.02×tan 13°8′=121.10N3、初步确定轴的最小直径先按式10—2初步估算轴的最小直径。

选取材料为45钢、调质处理。

根据表10—2,取C=118,于是得d min=C √Pn 3=118√1.369403=13.33mm轴与电动机是通过联轴器相联,考虑到轴上零件的安装和加工要求,需要把阶梯轴与联轴器配合的一端设定为轴的最小直径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录设计任务书 (1)传动方案的拟定及说明 (4)电动机的选择 (4)计算传动装置的运动和动力参数 (5)传动件的设计计算 (5)轴的设计计算 (8)滚动轴承的选择及计算 (14)键联接的选择及校核计算 (16)连轴器的选择 (16)减速器附件的选择 (17)润滑与密封 (18)设计小结 (18)参考资料目录 (18)机械设计课程设计任务书题目:设计一用于带式运输机传动装置中的同轴式二级圆柱齿轮减速器一.总体布置简图1—电动机;2—联轴器;3—齿轮减速器;4—带式运输机;5—鼓轮;6—联轴器二.工作情况:载荷平稳、单向旋转三.原始数据鼓轮的扭矩T(N·m):850鼓轮的直径D(mm):350运输带速度V(m/s):0.7带速允许偏差(%):5使用年限(年):5工作制度(班/日):2四.设计内容1.电动机的选择与运动参数计算;2.斜齿轮传动设计计算3.轴的设计4.滚动轴承的选择5.键和连轴器的选择与校核;6.装配图、零件图的绘制7.设计计算说明书的编写五.设计任务1.减速器总装配图一张2.齿轮、轴零件图各一张3.设计说明书一份六.设计进度1、第一阶段:总体计算和传动件参数计算2、第二阶段:轴与轴系零件的设计3、第三阶段:轴、轴承、联轴器、键的校核及草图绘制4、第四阶段:装配图、零件图的绘制及计算说明书的编写传动方案的拟定及说明由题目所知传动机构类型为:同轴式二级圆柱齿轮减速器。

故只要对本传动机构进行分析论证。

本传动机构的特点是:减速器横向尺寸较小,两大吃论浸油深度可以大致相同。

结构较复杂,轴向尺寸大,中间轴较长、刚度差,中间轴承润滑较困难。

电动机的选择1.电动机类型和结构的选择因为本传动的工作状况是:载荷平稳、单向旋转。

所以选用常用的封闭式Y (IP44)系列的电动机。

2.电动机容量的选择1) 工作机所需功率P wP w =3.4kW2) 电动机的输出功率 Pd =Pw/ηη=轴承’联齿轴承联ηηηηη23=0.904 Pd =3.76kW3.电动机转速的选择nd =(i1’·i2’…in ’)nw初选为同步转速为1000r/min 的电动机4.电动机型号的确定由表20-1查出电动机型号为Y132M1-6,其额定功率为4kW ,满载转速960r/min 。

基本符合题目所需的要求。

计算传动装置的运动和动力参数传动装置的总传动比及其分配1.计算总传动比由电动机的满载转速nm 和工作机主动轴转速nw 可确定传动装置应有的总传动比为: i =nm/nw nw =38.4i =25.142.合理分配各级传动比由于减速箱是同轴式布置,所以i1=i2。

因为i =25.14,取i =25,i1=i2=5 速度偏差为0.5%<5%,所以可行。

各轴转速、输入功率、输入转矩传动件设计计算1. 选精度等级、材料及齿数1) 材料及热处理;选择小齿轮材料为40Cr (调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。

2) 精度等级选用7级精度;3) 试选小齿轮齿数z1=20,大齿轮齿数z2=100的; 4) 选取螺旋角。

初选螺旋角β=14°2.按齿面接触强度设计因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算 按式(10—21)试算,即dt ≥[]321·2⎪⎪⎭⎫⎝⎛+H EH d t Z Z u u T K σεφα 1) 确定公式内的各计算数值 (1) 试选Kt =1.6 (2) 由图10-30选取区域系数ZH =2.433 (3) 由表10-7选取尺宽系数φd =1 (4) 由图10-26查得εα1=0.75,εα2=0.87,则εα=εα1+εα2=1.62 (5) 由表10-6查得材料的弹性影响系数ZE =189.8Mpa (6) 由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa ;大齿轮的解除疲劳强度极限σHlim2=550MPa ; (7) 由式10-13计算应力循环次数N1=60n1jLh =60×192×1×(2×8×300×5)=3.32×10e8N2=N1/5=6.64×107(8) 由图10-19查得接触疲劳寿命系数KHN1=0.95;KHN2=0.98 (9) 计算接触疲劳许用应力取失效概率为1%,安全系数S =1,由式(10-12)得[σH ]1==0.95×600MPa =570MPa [σH ]2==0.98×550MPa =539MPa [σH]=[σH ]1+[σH ]2/2=554.5MPa2) 计算 (1) 试算小齿轮分度圆直径d1td1t ≥[]3211·2⎪⎪⎭⎫⎝⎛+H EH d t Z Z u u T K σεφα =3235.5548.189433.256·62.11101911.62⎪⎭⎫⎝⎛⨯⨯⨯⨯⨯=67.85(2) 计算圆周速度v=10006021⨯n d t π=10006085192.67⨯⨯π=0.68m/s(3) 计算齿宽b 及模数mntb=φdd1t=1×67.85mm=67.85mmmnt=11cos z d t β=2014cos 85.67。

=3.39h=2.25mnt=2.25×3.39mm=7.63mmb/h=67.85/7.63=8.89(4) 计算纵向重合度εβεβ=βεβtan 318.01z =0.318×1×tan14。

=1.59 (5) 计算载荷系数K已知载荷平稳,所以取K A =1根据v=0.68m/s,7级精度,由图10—8查得动载系数KV=1.11;由表10—4查的KH β的计算公式和直齿轮的相同,故 KH β=1.12+0.18(1+0.6×12)1×12+0.23×103-67.85=1.42由表10—13查得KF β=1.36由表10—3查得KH α=KH α=1.4。

故载荷系数K=KAKVKH αKH β=1×1.03×1.4×1.42=2.05(6) 按实际的载荷系数校正所得的分度圆直径,由式(10—10a )得d1=31/t tK K d =36.1/05.285.67⨯mm=73.6mm(7) 计算模数mnm n 11cos z d β==20cos146.73。

⨯mm=3.743.按齿根弯曲强度设计由式(10—17)m n ≥[]3212·cos 2F SaFa d Y Y z KTY σεφβαβ 1) 确定计算参数(1) 计算载荷系数K=KAKVKF αKF β=1×1.03×1.4×1.36=1.96(2) 根据纵向重合度εβ=0.318φdz1tan β=1.59,从图10-28查得螺旋角影响系数Y β=0。

88(3) 计算当量齿数z1=z1/cos 3β=20/cos 314。

=21.89z2=z2/cos 3β=100/cos 314。

=109.47(4) 查取齿型系数由表10-5查得YFa1=2.724;Yfa2=2.172 (5) 查取应力校正系数由表10-5查得Ysa1=1.569;Ysa2=1.798(6) 计算[σF] σF1=500Mpa σF2=380MPa KFN1=0.95 KFN2=0.98[σF1]=339.29Mpa [σF2]=266MPa (7) 计算大、小齿轮的[]F SaFa Y Y σ并加以比较 []111F Sa Fa Y Y σ=29.339569.174.2⨯=0.0126[]222F Sa Fa Y Y σ=266798.1172.2⨯=0.01468大齿轮的数值大。

2) 设计计算m n ≥32201468.0·62.120119188.014cos 96.12⨯⨯⨯⨯⨯⨯=2.4 mn=2.54.几何尺寸计算1) 计算中心距z1nm d βcos 1==32.9,取z1=33 z2=165 a ()βcos 221nm z z +==255.07mma 圆整后取255mm2) 按圆整后的中心距修正螺旋角β=arcos()am z z n221+=13。

55’50”3) 计算大、小齿轮的分度圆直径d1βcos 1nm z ==85.00mm d2βcos 2nm z ==425mm4) 计算齿轮宽度 b=φdd1b=85mmB1=90mm ,B2=85mm5) 结构设计以大齿轮为例。

因齿轮齿顶圆直径大于160mm ,而又小于500mm ,故以选用腹板式为宜。

其他有关尺寸参看大齿轮零件图。

轴的设计计算拟定输入轴齿轮为右旋 II 轴:1.初步确定轴的最小直径d ≥3N PA =319284.3126=34.2mm 2.求作用在齿轮上的受力 Ft1=d T 2=899NFr1=Ftβαcos tan n=337N Fa1=Fttan β=223N ;Ft2=4494N Fr2=1685N Fa2=1115N3.轴的结构设计1) 拟定轴上零件的装配方案i. I-II 段轴用于安装轴承30307,故取直径为35mm 。

ii. II-III 段轴肩用于固定轴承,查手册得到直径为44mm 。

iii. III-IV 段为小齿轮,外径90mm 。

iv. IV-V 段分隔两齿轮,直径为55mm 。

v. V-VI 段安装大齿轮,直径为40mm 。

vi. VI-VIII 段安装套筒和轴承,直径为35mm 。

2) 根据轴向定位的要求确定轴的各段直径和长度1. I-II 段轴承宽度为22.75mm ,所以长度为22.75mm 。

2. II-III 段轴肩考虑到齿轮和箱体的间隙12mm ,轴承和箱体的间隙4mm ,所以长度为16mm 。

3. III-IV 段为小齿轮,长度就等于小齿轮宽度90mm 。

4. IV-V 段用于隔开两个齿轮,长度为120mm 。

5. V-VI 段用于安装大齿轮,长度略小于齿轮的宽度,为83mm 。

6. VI-VIII 长度为44mm 。

4.求轴上的载荷66 207.5 63.5Fr1=1418.5N Fr2=603.5N查得轴承30307的Y 值为1.6 Fd1=443N Fd2=189N因为两个齿轮旋向都是左旋。

故:Fa1=638N Fa2=189N5.精确校核轴的疲劳强度1) 判断危险截面由于截面IV 处受的载荷较大,直径较小,所以判断为危险截面2) 截面IV 右侧的MPa WM mb 5.17==σ 截面上的转切应力为MPa W T TT 64.72==τ MPa Tm b 99.7298.152====τττ 由于轴选用40cr ,调质处理,所以MPa B 735=σ,MPa 3861=-σ,MPa 2601=-τ。