qct268-1999汽车冷冲压加工零件未注公差尺寸的极限偏差

QCT2691999汽车铸造零件未注公差尺寸的极限偏差

QCT2691999汽车铸造零件未注公差尺寸的极限偏差

QC/T 269一1999

代替 ZB T04 006.4一89

汽车铸造零件

未注公差尺寸的极限偏差

1 主题内容与适用范畴

本标准规定了汽车产品零件图中经铸造加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于砂型铸造、金属型、低压铸造、熔模铸造、压力铸造的汽车产品零件图的未注公差尺寸的极限偏差。

2 引用标准

GB/T 6414 铸件尺寸公差

3 术语

铸件最大轮廓尺寸(简称最大尺寸):指包容零件几何形体的最大尺寸。

4 铸件未注公差尺寸的极限偏差

4.1 砂型铸造未注公差尺寸的极限偏差按表1规定。

4.2 金属型及低压铸造未注公差尺寸的极限偏差按表2规定。

4.3 熔模铸造未注公差尺寸的极限偏差按表3规定。

4.4 压力铸造未注公差尺寸的极限偏差按表4规定。

4.5 图样上未注明的错箱值必须在铸件的尺寸公差之内。

表 1

mm

表 2

mm

注:铸件的标准公差按GB/T 6414分为16级:CT1、CT2……CT16。

表 3

mm

表 4

mm

附加说明:

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

本标准要紧起草人:刘力、朱锡全。

QC T 267-1999汽车切削加工零件未注公差尺寸的极限偏差

中华人民共和国汽车行业标准

QC/T 267一1999

代替ZB T04 006.2一89

汽车切削加工零件

未注公差尺寸的极限偏差

1 主题内容与适用范围

本标准规定了汽车产品零件图中经切削加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经切割加工及总成装配后再切割加工的未注公差尺寸的

极限偏差。

本标准也适用于冷镦、冷挤压加工形成的尺寸要素未注公差尺寸的极限偏差。

2 切割加工未注公差尺寸的偏差

2.1 未注公差尺寸的极限偏差按表1规定。

2.2 与同一零件连接的组孔内的孔中心距和孔边距的未注公差尺寸的极限偏差按图1、表2规定。

表 2

mm

注:1)对不同直径孔的中心距极限偏差,d按直径的算术平均值确定。

2.3 与不同零件连接的孔间距的极限偏差按图2、表3规定。

表 3

mm

2.4 未注公差尺寸的倒角和圆角半径的极限偏差按图3、表4规定。

表 4

mm

2.5 螺纹长度公差尺寸的极限偏差按表5规定。

附加说明:

本标准由全国机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

本标准主要起草人:刘力、朱锡全。

QCT汽车冷冲压加工零件未注公差尺寸的极限偏差

中华人民共和国汽车行业标准QC/T 268—1999代替 ZB T04 006.3—89汽车冷冲压加工零件未注公差尺寸的极限偏差1 主题内容与适用范围本标准规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经冷冲压加工的未注公差尺寸的极限偏差。

2 术语冲裁尺寸:即冲裁件光亮带部分所测得的尺寸。

3 平冲压加工未注公差尺寸的极限偏差3.1 平冲压冲裁长度L、直径D、d未注公差尺寸的极限偏差按图1、表1规定。

注:表1也适用于成形冲压件的平面冲裁工序的平面尺寸,如图1,C图。

3.2 冲裁圆弧半径R的未注公差尺寸的极限偏差按表2规定。

表 2mm3.3 图样上未注明两冲裁边构成的内部和外部棱角圆角半径r(如图1)的值时,r 应不大于公称料厚的70%。

3.4 冲裁角度未注公差的极限偏差按图2、表3规定。

注:当构成角度的短为未给出尺寸的虚边时(图 2c),则按实际存在的边长L确定。

表 34 成形弯曲件的尺寸公差4.1 弯曲长度L、卷圆直径d未注公差尺寸的极限偏差按图3、表4规定。

表 4mm4.2 管子弯曲处允许其外径变形,变形量(最大直径与最小直径之差)按表5规定。

表 5mm注:当管子有联管螺母等零件装配时,变形后的尺寸应保证其在弯曲处顺利通过。

4.3 弯曲角度未注公差的极限偏差按图4、表6规定。

表 65 成形拉延未注公差尺寸的极限偏差5.1 拉延直径d1(图1c)未注公差尺寸的极限偏差按表1放大一级。

5.2 拉延零件深度H未注公差尺寸的极限偏差按图5、表7规定。

表 7mm5.3 加强筋、加强窝高度h未注公差尺寸的极限偏差按图6、表8规定。

表 8mm5.4 成形件圆弧半径r(图3、图5、图6)未注公差尺寸的极限偏差按表9规定。

表 9mm注:若图样上未注明圆弧半径r值,r应不大于公称料厚。

5.5 成形拉延件允许有局部材料减薄或增厚,变薄后的最小厚度为:t最小=0.8t公称-△式中:t最小——材料的最小厚度,mm;t公称——材料的公称厚度,mm;△——材料厚度下偏差的绝对值,mm。

未注公差尺寸的极限偏差的控制

未注公差尺寸的极限偏差的控制未注公差尺寸的极限偏差的控制课题原因:质量检验需要进行零部件合格与否的判定。

对于图纸标注有公差要求的尺寸,我们可以根据测量结果直接进行判定。

对于没有标注公差要求的尺寸,其极限偏差也必须控制在一个合理的范围之内。

本部分内容要解决的就是汽车零部件在产品图中未注公差尺寸的极限偏差控制范围问题。

一:冷冲压件未注公差尺寸的极限偏差的控制公司给定的冲压件相关标准见上表。

尺寸方面,我们的企业标准是CA/C BG-2-82《冷冲压件未注公差尺寸的公差》和GB/T 13914-2002 《冲压件尺寸公差》。

CA/C BG-2-82对于一汽集团冲压件质量控制起到了重要作用。

GB/T 13914-2002规定了冲压件的尺寸公差等级。

如果产品图纸能够确定相应的等级,则无须按照自由公差来进行质量控制。

还有一个标准——QC/T 268-1999《汽车冷冲压加工零件未注公差尺寸的极限偏差》。

作为汽车行业标准,其中较详细地规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差的相关要求。

为了统一标准,我们以CA/C BG-2-82为主体、选用汽车行业标准QC/T 268-1999为补充,来作为判定的依据。

3、补充说明:后面的内容,是以CA/C BG-2-82为主体、以QC/T 268-1999为补充。

如有冲突,按照CA/C BG-2-82《冷冲压件未注公差尺寸的公差》执行!隐含在设计文件中的要求1、冲切尺寸:即冲裁件光亮带部分所测得的尺寸。

冲裁(冲孔、落料或修边)的冲压件,在图纸上给出的基本尺寸系指孔的最小尺寸l (在凸模一面)和外廓的最大尺寸L 1(在凹模一面)。

2、光亮带和断裂带的尺寸差对于冲压件的光亮带和断裂带的尺寸差,即 l 1-l 和 L 1-L ,不应超过制件厚度的30% 。

3、减薄和增厚减薄:冲压件成型拉延件允许有局部的减薄,其值为图纸规定的零件最小厚度的20%。

增厚:深拉延件在压紧区允许增厚,其值为图纸规定零件最大厚度的20% 。

QCT267-1999

23 与不同零件连接的孔间距 的极限偏差按 图 2表 3 . 、 规定。

卉

图2 表3

孔组间距 I , 簇10 2

士 0 6 . > 1 0 2 0 2 - 5 士0 8 . > 2 0 5 0 5 - 0 士 1. 2

落 蔺

n 】r r

> 50-1 0 0 2 0

士 16 .

> 2 0 1 0 士 20 .

> 1 0- 1 8 士1 5 .

> 1 8 士2 0 .

士05 .

25 螺纹长度未注公差尺寸的极限偏差按表 5 . 规定。

43 1

Q / 6一 19 C T27 99

表 5

示 意 图

L极限偏差

示 内 螺

.

意

图

五 极 限偏 差

. 22/ZJ 划 : 2 比 _ _l 」 」 汗 . 一l 〕 — 1

6 0 3

80 0

8 0 0

1 0 0 0

1 0 0 0

1 5 2 0

+3 0 2 . 0 +6 ; ‘ 0

+. 言0 1

1 0 2 5

1 0 6 0

1 0 6 0

2 0 0 0

+7 言 . 0

+. 0 40 4 +. 0 50 4

2 0 0 0

2 0 5 0

2 0 5 0

3 5 1 0

一。 1 。 -。 一3 2 0 一。 ; . 。 一, 旦 . 。 一7 ; . 。 一4 : . 。 一4 : . 。

m m

非孔轴类

( 直径(5) 0

l

孔( 直径>5) 0 槽 宽

轴径、 长度、

厚度

孔 深度 、 凸肩高度

士 0 0 . 7

QCT2671999汽车切削加工零件未注公差尺寸的极限偏差

QCT2671999汽车切削加工零件未注公差尺寸的极限偏差QC/T 267一1999代替ZB T04 006.2一89汽车切削加工零件未注公差尺寸的极限偏差1 主题内容与适用范畴本标准规定了汽车产品零件图中经切削加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经切割加工及总成装配后再切割加工的未注公差尺寸的极限偏差。

本标准也适用于冷镦、冷挤压加工形成的尺寸要素未注公差尺寸的极限偏差。

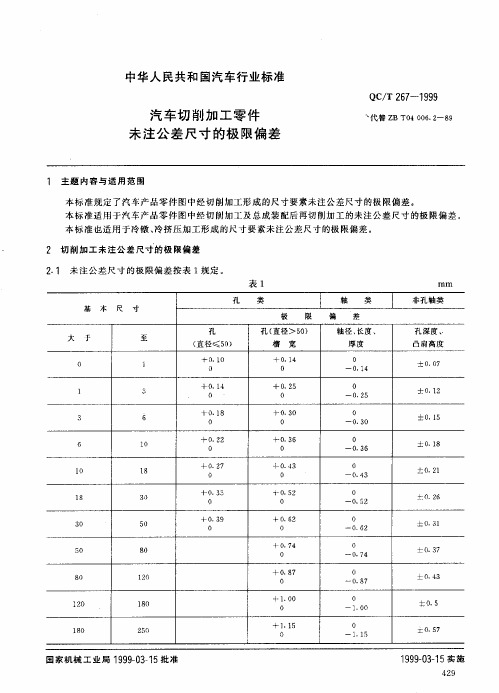

2 切割加工未注公差尺寸的偏差2.1 未注公差尺寸的极限偏差按表1规定。

2.2 与同一零件连接的组孔内的孔中心距和孔边距的未注公差尺寸的极限偏差按图1、表2规定。

表 2mm d1)C、C1、C2、C3、C4、D极限偏差大于至精装配中等装配13±0.10±0.1536±0.15±0.20618±0.20±0.2518±0.25±0.30注:1)对不同直径孔的中心距极限偏差,d按直径的算术平均值确定。

2.3 与不同零件连接的孔间距的极限偏差按图2、表3规定。

表 3mm孔组间距L≤120>120~250>250~500>500~1000>1200极限偏差±0.6±0.8±1.2±1.6±2.02.4 未注公差尺寸的倒角和圆角半径的极限偏差按图3、表4规定。

表 4mmR、H、B≤0.3>0.3~05>0.5~1>1~3>3~6>6~10>10~18>18极限偏差±0.1±0.2±0.3±0.5±0.8±1.0±1.5±2.0 2.5 螺纹长度公差尺寸的极限偏差按表5规定。

附加说明:本标准由全国机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

QCT汽车冷冲压加工零件未注公差尺寸的极限偏差优选稿

Q C T汽车冷冲压加工零件未注公差尺寸的极限偏差集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)中华人民共和国汽车行业标准QC/T 268—1999代替 ZB T04 006.3—89汽车冷冲压加工零件未注公差尺寸的极限偏差1 主题内容与适用范围本标准规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经冷冲压加工的未注公差尺寸的极限偏差。

2 术语冲裁尺寸:即冲裁件光亮带部分所测得的尺寸。

3 平冲压加工未注公差尺寸的极限偏差3.1 平冲压冲裁长度L、直径D、d未注公差尺寸的极限偏差按图1、表1规定。

注:表1也适用于成形冲压件的平面冲裁工序的平面尺寸,如图1,C图。

3.2 冲裁圆弧半径R的未注公差尺寸的极限偏差按表2规定。

表 2mm3.3 图样上未注明两冲裁边构成的内部和外部棱角圆角半径r(如图1)的值时,r 应不大于公称料厚的70%。

3.4 冲裁角度未注公差的极限偏差按图2、表3规定。

注:当构成角度的短为未给出尺寸的虚边时(图 2c),则按实际存在的边长L确定。

表 34 成形弯曲件的尺寸公差4.1 弯曲长度L、卷圆直径d未注公差尺寸的极限偏差按图3、表4规定。

表 4mm4.2 管子弯曲处允许其外径变形,变形量(最大直径与最小直径之差)按表5规定。

表 5mm注:当管子有联管螺母等零件装配时,变形后的尺寸应保证其在弯曲处顺利通过。

4.3 弯曲角度未注公差的极限偏差按图4、表6规定。

表 65 成形拉延未注公差尺寸的极限偏差5.1 拉延直径d1(图1c)未注公差尺寸的极限偏差按表1放大一级。

5.2 拉延零件深度H未注公差尺寸的极限偏差按图5、表7规定。

表 7mm5.3 加强筋、加强窝高度h未注公差尺寸的极限偏差按图6、表8规定。

表 8mm5.4 成形件圆弧半径r(图3、图5、图6)未注公差尺寸的极限偏差按表9规定。

QCT_268-1999_汽车冷冲压加工零件未注公差尺寸的极限偏差

注:表 1 也适用于成形冲压件的平面冲裁工序的平面尺寸,如图 1,C 图。

3.2 冲裁圆弧半径 R 的未注公差尺寸的极限偏差按表 2 规定。

中华人民共和国汽车行业标准

汽车冷冲压加工零件 未注公差尺寸的极限偏差

QC/T 268—1999 代替 ZB T04 006.3—89

1 主题内容与适用范围 本标准规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未

注公差尺寸的极限偏差。 本标准适用于汽车产品零件图中经冷冲压加工的未注公差尺寸的

极限偏差。 2 术语

±0.8 ±1.0 ±0.6 ±0.8

>6

±0.2 ±0.3 ±0.5

注:1)对不同直径孔的孔距极限偏差,D 按直径的算术平均值确定。 2)零件按正常工艺加工,若由于弹性翘曲所引起的偏差超过表 13 的偏差值时,只要能

保证零件装配,仍是允许的。

附加说明: 本标准由国家机械工业局提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:中国汽车技术研究中心组织联合工作组。 本标准主要起草人:刘 力、朱锡全。

表3

角度短边

长度

≤6

L,mm

角度极限 偏差

±1°30′

>6~18 ±1°

>18~50 >50~180 >180~400 >400 ±0°50′ ±0°25′ ±0°10′ ±0°10′

4 成形弯曲件的尺寸公差

4.1 弯曲长度 L、卷圆直径 d 未注公差尺寸的极限偏差按图 3、表 4 规定。

表4

mm

>6~10

冷冲压件未注公差尺寸

冷冲压件未注公差尺寸的极限偏差的控制一、课题原因:1、要解决的问题:质量检验需要进行零部件合格与否的判定。

对于图纸标注有公差要求的尺寸,我们可以根据测量结果直接进行判定。

对于没有标注公差要求的尺寸,其极限偏差也必须控制在一个合理的范围之内。

本部分内容要解决的就是经冷冲压加工形成的汽车零部件在产品图中未注公差尺寸的极限偏差控制范围问题。

为了避免产生争议或者发生影响生产的误判,我们有必要进行标准的统一。

2公司给定的冲压件相关标准见上表。

尺寸方面,我们的企业标准是CA/C BG-2-82《冷冲压件未注公差尺寸的公差》和GB/T 13914-2002 《冲压件尺寸公差》。

CA/C BG-2-82对于一汽集团冲压件质量控制起到了重要作用。

GB/T 13914-2002规定了冲压件的尺寸公差等级。

如果产品图纸能够确定相应的等级,则无须按照自由公差来进行质量控制。

还有一个标准——QC/T 268-1999《汽车冷冲压加工零件未注公差尺寸的极限偏差》。

作为汽车行业标准,其中较详细地规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差的相关要求。

为了统一标准,我们以CA/C BG-2-82为主体、选用汽车行业标准QC/T 268-1999为补充,来作为判定的依据。

3、补充说明:后面的内容,是以CA/C BG-2-82为主体、以QC/T 268-1999为补充。

如有冲突,按照CA/C BG-2-82《冷冲压件未注公差尺寸的公差》执行!CA/C BG-2-82《冷冲压件未注公差尺寸的公差》正式版本以Windchill系统里面的文件为准!冲压车间及冷加工车间生产的冲压件、机加工车间生产的折弯及钻孔件、冷加工车间生产的弯管件,都按本讲义宣贯的标准内容执行!二、CA/C GB-2-82的适用范围本标准适用于本厂冲压件,产品图纸中未注明公差的尺寸公差。

不适用于参考尺寸,几何结构尺寸,按主模型制造的零件尺寸,工序间尺寸和总成装配尺寸。

QC/T 270-1999 汽车钢模锻造零件未注公差尺寸的极限偏差

中华人民共和国汽车行业标准

QC/T 270—1999

代替 ZB T04 006.5—89

汽车钢模锻造零件

未注公差尺寸的极限偏差

1 主题内容与适用范围

本标准规定了汽车产品零件图中经钢模锻造形成的尺寸要素的未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经钢模锻造的未注公差尺寸的极限偏差。

2 钢模锻造未注公差尺寸的极限偏差

2.1 钢模锻造孔类尺寸的未注公差尺寸的极限偏差按表1规定。

表 1

mm

2.2 钢模锻造轴类尺寸的未注公差尺寸的极限偏差按表2规定。

表 2

mm

2.3 钢模锻造非孔轴类尺寸未注公差尺寸的极限偏差按表3规定。

表 3

mm

附加说明:

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

本标准主要起草人:刘力、朱锡全。

QC T 267-1999汽车切削加工零件未注公差尺寸的极限偏差

中华人民共和国汽车行业标准

QC/T 267一1999

代替ZB T04 006.2一89

汽车切削加工零件

未注公差尺寸的极限偏差

1 主题内容与适用范围

本标准规定了汽车产品零件图中经切削加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经切割加工及总成装配后再切割加工的未注公差尺寸的

极限偏差。

本标准也适用于冷镦、冷挤压加工形成的尺寸要素未注公差尺寸的极限偏差。

2 切割加工未注公差尺寸的偏差

2.1 未注公差尺寸的极限偏差按表1规定。

2.2 与同一零件连接的组孔内的孔中心距和孔边距的未注公差尺寸的极限偏差按图1、表2规定。

表 2

mm

注:1)对不同直径孔的中心距极限偏差,d按直径的算术平均值确定。

2.3 与不同零件连接的孔间距的极限偏差按图2、表3规定。

表 3

mm

2.4 未注公差尺寸的倒角和圆角半径的极限偏差按图3、表4规定。

表 4

mm

2.5 螺纹长度公差尺寸的极限偏差按表5规定。

附加说明:

本标准由全国机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

本标准主要起草人:刘力、朱锡全。

QC/T267一1999汽车切削加工零件未注公差尺寸的极限偏差

中华人民共和国汽车行业标准QC/T 267一1999代替ZB T04 006.2一89汽车切削加工零件未注公差尺寸的极限偏差1 主题内容与适用范围本标准规定了汽车产品零件图中经切削加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于汽车产品零件图中经切割加工及总成装配后再切割加工的未注公差尺寸的极限偏差。

本标准也适用于冷镦、冷挤压加工形成的尺寸要素未注公差尺寸的极限偏差。

2 切割加工未注公差尺寸的偏差2.1 未注公差尺寸的极限偏差按表1规定。

2.2 与同一零件连接的组孔内的孔中心距和孔边距的未注公差尺寸的极限偏差按图1、表2规定。

表 2mm注:1)对不同直径孔的中心距极限偏差,d 按直径的算术平均值确定。

2.3 与不同零件连接的孔间距的极限偏差按图2、表3规定。

表 3mm2.4 未注公差尺寸的倒角和圆角半径的极限偏差按图3、表4规定。

表 4mmd 1)C 、C1、C2、C3、C4、D 极限偏差 大于 至 精装配 中等装配 1 3 ±0.10 ±0.15 3 6 ±0.15 ±0.20 6 18 ±0.20 ±0.25 18±0.25±0.30孔组间距 L ≤120 >120~250>250~500>500~1000>1200 极限偏差±0.6±0.8±1.2±1.6±2.0R 、H 、B ≤0.3 >0.3~05 >0.5~1 >1~3>3~6 >6~10 >10~18 >18 极限偏差±0.1±0.2 ±0.3±0.5±0.8±1.0±1.5±2.02.5 螺纹长度公差尺寸的极限偏差按表5规定。

附加说明:本标准由全国机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

冲压件工艺质量执行规定

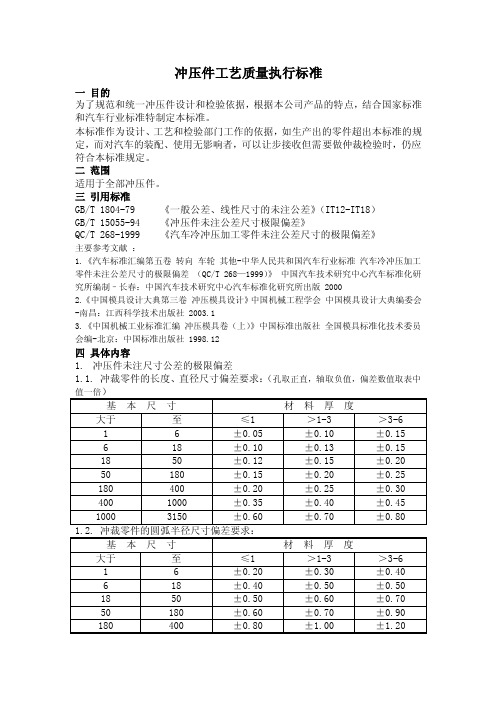

冲压件工艺质量执行标准一目的为了规范和统一冲压件设计和检验依据,根据本公司产品的特点,结合国家标准和汽车行业标准特制定本标准。

本标准作为设计、工艺和检验部门工作的依据,如生产出的零件超出本标准的规定,而对汽车的装配、使用无影响者,可以让步接收但需要做仲裁检验时,仍应符合本标准规定。

二范围适用于全部冲压件。

三引用标准GB/T 1804-79 《一般公差、线性尺寸的未注公差》(IT12-IT18)GB/T 15055-94 《冲压件未注公差尺寸极限偏差》QC/T 268-1999 《汽车冷冲压加工零件未注公差尺寸的极限偏差》主要参考文献:1.《汽车标准汇编第五卷转向车轮其他-中华人民共和国汽车行业标准汽车冷冲压加工零件未注公差尺寸的极限偏差(QC/T 268—1999)》中国汽车技术研究中心汽车标准化研究所编制–长春:中国汽车技术研究中心汽车标准化研究所出版 20002.《中国模具设计大典第三卷冲压模具设计》中国机械工程学会中国模具设计大典编委会-南昌:江西科学技术出版社 2003.13.《中国机械工业标准汇编冲压模具卷(上)》中国标准出版社全国模具标准化技术委员会编-北京:中国标准出版社 1998.12四具体内容1.冲压件未注尺寸公差的极限偏差1.1. 冲裁零件的长度、直径尺寸偏差要求:(孔取正直,轴取负值,偏差数值取表中值一倍孔取正直,轴取负值,偏差数值取表中值一倍)②零件按正常工艺加工,若由于弹性翘曲所引起的偏差超过上表的偏差值时,只要能保证装配,仍是允许的。

2. 冲压件的形位公差2.1.冲压件的平面度公差等于有关表面最大轮廓尺寸的0.5%,但最大不得超过10mm。

2.2. 冲裁件落冲环形零件的同轴度公差等于外直径的公差值。

2.3. 冲裁件对穿孔的同轴度公差等于孔径的公差值。

2.4. 冲裁件对称度公差等于构成对称要素中较大尺寸的尺寸公差值。

2.5. 弯曲件的平行度公差等于弯曲长度的公差值。

2.6. 成型件的同轴度公差等于外直径的公差值。

动力电池系统公差分析要求

动力电池系统公差分析要求目录范围 (2)1、公差分析的目的 (2)2、规范性引用文件 (2)3、术语和定义 (2)3.1公差分析 (2)3.2尺寸链 (2)3.3尺寸环 (3)3.4封闭环 (3)3.5组成环 (3)3.6增环 (3)3.7减环 (3)3.8极值法 (3)3.9概率法 (4)4、公差分析步骤 (4)4.1确定分析对象 (4)4.2判定标准 (5)范围本要求介绍了公差分析的原理及方法,指导结构设计人员进行设计参考。

本要求适用于电池系统相互关联的配合尺寸、公差等技术要求。

1、公差分析的目的2.1 通过公差分析合理设定零件的公差以减少零件的制造成本。

2.2 通过公差分析判断零件的可装配性,判断零件是否在装配过程中发生干涉。

2.3 通过公差分析判断零件装配后产品关键尺寸是否满足外观、质量以及功能等要求。

2.4 通过公差分析优化产品的设计。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QCn 29017-1991 汽车模制塑料零件未注公差尺寸的极限偏差QCT 266-1999 汽车零件未注公差尺寸的极限偏差一般要求QCT 268-1999 汽车冷冲压加工零件未注公差尺寸的极限偏差GB/Z 24636.1-2009产品几何技术规范(GPS)统计公差第1部分:术语、定义和基本概念3、术语和定义3.1公差分析是对累积公差进行计算以优化制造能力与产品功能要求的平衡关系。

3.2尺寸链在设备装配或零件加工过程中,有相互连接的尺寸形成封闭的尺寸组长度环,见图1。

图1 尺寸链3.3尺寸环列入尺寸链中的每一个尺寸,A1、A2、A3、A4、A5、A0。

3.4封闭环尺寸链中,装配过程或加工过程最后自然形成的一环,A0。

3.5组成环尺寸链中,除封闭环以外的其他环均被成为组成环。

A1、A2、A3、A4、A5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QC/ T 268—1999

代替ZB T04 —89

汽车冷冲压加工零件

未注公差尺寸的极限偏差

1主题内容与适用范围

本标准规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的

极限偏差。

本标准适用于汽车产品零件图中经冷冲压加工的未注公差尺寸的极限偏差。

2术语

冲裁尺寸:即冲裁件光亮带部分所测得的尺寸。

3平冲压加工未注公差尺寸的极限偏差

3.1平冲压冲裁长度L、直径D d未注公差尺寸的极限偏差按图1、表1规定。

注:表1也适用于成形冲压件的平面冲裁工序的平面尺寸,如图 1 , C图。

3.2冲裁圆弧半径R的未注公差尺寸的极限偏差按表2规定。

mm

3.3图样上未注明两冲裁边构成的内部和外部棱角圆角半径r (如图1)的值时,r应不大于公称料厚的70%。

3. 4冲裁角度未注公差的极限偏差按图2、表3规定。

注:当构成角度的短为未给岀尺寸的虚边时(图2c ),则按实际存在的边长L确定。

4成形弯曲件的尺寸公差

4.1弯曲长度L、卷圆直径d未注公差尺寸的极限偏差按图3、表4规定。

表4

mm

4.2管子弯曲处允许其外径变形,变形量(最大直径与最小直径之差)按表5规定

表5

mm

4.3弯曲角度未注公差的极限偏差按图4、表6规定。

5成形拉延未注公差尺寸的极限偏差

5.1拉延直径di (图1c)未注公差尺寸的极限偏差按表1放大一级5.2拉延零件深度H未注公差尺寸的极限偏差按图5、表7规定。

mm

5.3加强筋、加强窝高度h未注公差尺寸的极限偏差按图6表8规定

mm

5. 4成形件圆弧半径r (图3、图5、图6)未注公差尺寸的极限偏差按表9规定

mm

注:若图样上未注明圆弧半径值,应不大于公称料厚。

5.5成形拉延件允许有局部材料减薄或增厚,变薄后的最小厚度为:

t最小=公称-△

式中:t最小——材料的最小厚度,mm

t公称— -一材料的公称厚度,mm

△――材料厚度下偏差的绝对值,mm

6冲压件的孔边距、孔中心距和孔组距的未注公差尺寸的极限偏差

6.1带料、扁条料等型材冲孔对边缘距离未注公差尺寸的极限偏差按图7、表10规定

表10

mm

6.2与同一零件连接的组孔中心距未注公差尺寸的极限偏差按图8、表11规定

表11

mm

6.3与不同零件连接的孔组间距未注公差尺寸的极限偏差按图9、表12规定

12

表

表13

mm

注:)对不同直径孔的孔距极限偏差,按直径的算术平均值确定。

2)零件按正常工艺加工,若由于弹性翘曲所引起的偏差超过表13的偏差值时,只要能保证零件装配,

仍是允许的。

附加说明:

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:中国汽车技术研究中心组织联合工作组。

本标准主要起草人:刘力、朱锡全。