工厂产品生产量计算表

工业产值报表

生产税净额

• • 指企业向政府缴纳的生产税与政府向企业支付的生产补贴相抵后的差额。 生产税 指政府向企业征收的有关生产、销售、购买、使用物质产品和服务的税金, 包括各种利前税。生产税有三种形式,一是含在物质产品和服务价格中的,由企 业向政府缴纳的税金,如产品税、营业税等;二是不含在物质产品和服务价格中 而由购买者直接缴纳并由企业代征的税金,如烧油特别税、特别消费税等;三是 依照规定向政府支付的有关费用。 生产税主要包括营业税、消费税、增值税、城市维护建设税、资源税、教育费 附加、房产税、车船使用税、印花税、土地使用税、关税等,以及按规定缴纳的 各种费用,如水资源费和水、电、煤附加等。生产税可根据工业统计报表中的 “财务状况”表或会计“损益表”中“产品销售税金及附加”项(包括消费税、 营业税、城市维护建设税、资源税和教育费附加)和“管理费用”科目中的税金 项(包括房产税、车船使用税、印花税、土地使用税)及会计“应交税金”科目 中的增值税、盐税等项的本期应交数计算取得。缴纳的各种费用可根据企业有关 会计资料查找。 生产补贴 指政府既为控制价格又要扶持生产而支付给生产部门的补贴,包括价格 补贴和亏损补贴,资料可从工业统计报表中的"财务状况"表或会计"损益表"中的" 补贴收入"项取得。

•

营业盈余

• 指社会总产品扣除中间投入、固定资产折旧、 劳动者报酬、生产税净额后的剩余部分。计算 公式为: 营业盈余=工业总产值-工业中间投入-固定资 产折旧-劳动者报酬-生产税净额

关闭和停产企业,只统计关闭和停产以前所创 造的工业增加值。如果某些关闭和停产企业, 在主要产品停产以后尚进行一些小商品生产, 则这部分小商品生产的增加值仍应计算。

直接材料

• 包括企业生产经营过程中实际消耗的原 材料、辅助材料、备品配件、外购半成 品、燃料、动力、包装物以及其他直接 材料。可从会计核算产品的成本项目中 的"直接材料"项取得。不含烧油特别税。

KPI计算公式详解

举例分析

4 日生产用电 14579KWH,生活用电 420KWH;污水站用电 1365.4KWH; 生产用蒸汽 51 吨; 产量 34410 原箱,38179 标箱。

4 日的能耗=(14579+1365.4+51*768)/38179=1.44KWH/8zo case

7 / 36

百事饮品事业

工厂生产力

仓库生产力=成品出库量 /( 仓库付薪工时+计件搬运工工时) (标箱 / 人.工时)

公式变量如何得到

成品出库量 仓库付薪工时

计件搬运工工时

1. 每日出库单计算当天出库量。 1. 员工休年假的工时将不再计入付薪工时内; 2. 当班领班填写考勤,仓库助理汇总付薪工时,并每天计算仓库生产

力。 1. 用支付搬运的总费用除以去年工厂全体人员平均工时工资折算出搬运

1 / 36

ห้องสมุดไป่ตู้事饮品事业

工伤频率

M&W 计算公式指引

量度类型:安全 指标的拥有者: EHS 经理

统计周期:每周

描述

用于衡量与工作有关的工伤的严重程度。

公式

工伤频率 = 总工伤次数/工厂付薪总工时*200,000

公式变量如何得到

工伤次数

1. 定义:指中国法定意义的工伤且误工时间超过一个整天工作时间(即误 工 8 工作小时以上)的工伤的次数。

M&W 手册

——计算公式详解 (附件 1)

天津百事饮品事业-NCB

百事饮品事业

M&W 计算公式指引

目录

工伤频率………………………………………………………2 误工天数………………………………………………………4 水利用率………………………………………………………6 能 耗………………………………………………………7 工厂生产力…………………………………………………...8 生产生产力……………………………………………………9 仓库生产力……………………………………………………10 真实效率……………………………………………………….11 净效率………………………………………………………….12 灌注机停机……………………………………………………14 糖 度………………………………………………………15 二氧化碳(碳酸)………………………………………………16 消 毒………………………………………………………17 酵母菌(碳酸)…………………………………………………18 产品一次合格率(热灌装)…………………………………19 14 天霉菌合格率(热灌装)………………………………..20 成品微生物(热灌装)……………………………………21 工厂总损耗(碳酸)……………………………………….22 包材损失(碳酸)…………………………………………..24 配料损失(碳酸)…………………………………………..25 生产破损(碳酸)…………………………………………..27 仓库破损………………………………………………………..28 成品盈亏………………………………………………………..29 Co2 损失(碳酸)……………………………………………….30 工厂总损耗(热灌装)…………………………………….31 包材损失(热灌装)………………………………………..32 内容物损失(热灌装)…………………………………….33 计划一致性…………………………………………………….35 原材料可供性…………………………………………………36

《工业产销总值及主要产品产量》(B204-1表)2014年年报

②对外加工费收入

注意

1.

2.

3.

包括用订货者来料加工生产的加工费 收入; 包含加工、修理、设备安装等收入; 只要企业自己出人去安装、维修、调 试,就计对外加工费收入,不论是否 是本企业的产品。

③自制半成品、在制品期末期初差额

计算原则:凡是企业会计产品成本核 算中计算半成品、在制品成本,则自制 半成品、在制品期末期初差额必须计入 工业总产值;反之则不计入。

②统计时间

产品生产量反映的是报告期内的工 业生产成果,凡报告期内生产的产品 都应计算在内,即截止报告期最后一 天检验合格并办理了入库手续的产品, 其中规定要求包装的产品必须包装好 才能计算其生产量。

③准确度量

准确度量是计算产品产量的重要 一环,企业应配备必要的计量设 备,对产量进行实际度量,不得 随意估算,对确有困难不得不推 算的某些产品,一定要按照主管 部门规定的推算方法计算,使之 尽量接近实际。

实际销售平均单价

(扣除折扣折让)

对外加工的不含税 实际收入

对内:自制设备、 自用成品的成本价值

对内非工业部门加工收入 (按成本价格核算)

标准:财务成本核算 核算半成品、在制品成 本则算差额;反之则不 包括。 计算方法: 期末价值-期初价值

①成品价值

注意:

1. 2.

3.

4.

5.

平均单价不含应交增值税; 平均单价指的是实际单价,要扣除折扣折 让的部分,也就是按折扣后的单价计算; 如果单价有调整,要等到实际调整后再调 产值,不可追溯调整前期数; 包含自制设备和自制自用成品的价值,按 成本价格计算; 不包括订货者来料加工的成品(半成品) 价值。

②投入生产过程中的原材料没 有完全消耗掉,而加以回收、 提浓,再供本企业自用的,如 机械工业回收的润滑油,合成 洗涤剂厂回收的盐酸、硫酸等 都不计算产品生产量。

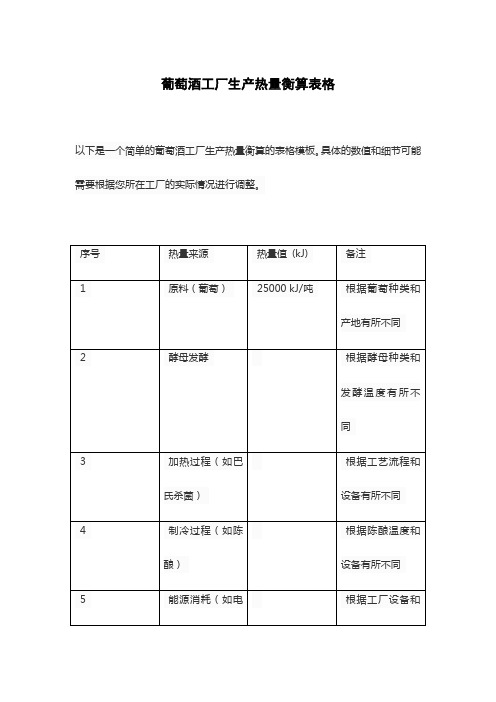

葡萄酒工厂生产热量衡算表格

葡萄酒工厂生产热量衡算表格

以下是一个简单的葡萄酒工厂生产热量衡算的表格模板。

具体的数值和细节可能需要根据您所在工厂的实际情况进行调整。

为了进行热量衡算,您需要确定上述各项热量的具体数值。

然后,您可以根据能量守恒定律,计算出总热量。

这可以帮助您评估生产过程中的能量利用效率,以及是否存在可以优化的环节。

此外,如果您还需要计算葡萄酒工厂的生产能耗,可以考虑使用以下的公式来计算生产每升葡萄酒所需的电能:

电能(kWh/L) = 总热量(kJ) / (3600 kJ/kWh) * (1 L/1000 L)

这个公式可以将热量衡算的结果转化为电能消耗,以便更好地了解工厂的能耗情况。

产品成本计算方法举例

产品成本计算方法举例 SANY GROUP system office room 【SANYUA16H-品种法的成本计算方法举例【例6-1】某厂为大量大批单步骤生产的企业,采用品种法计算产品成本。

企业设有一个基本生产车间,生产甲、乙两种产品,还设有一个辅助生产车间-运输车间。

基本生产车间生产所需材料系生产开始时一次性投入。

该厂2004年5月份有关产品成本核算资料如下:月初在产品成本资料表6-1 月初在产品成本2、产量资料表6-2 产量资料(单位:件)3,该月发生生产费用如下:(1)生产甲产品耗用A材料44000元,生产乙产品耗用B材料16000元,甲乙产品共同耗用C材料4480千克,实际单位成本15元,共计67200元。

甲产品C材料定额耗用量为5千克,乙产品C材料定额耗用量为3千克。

产品耗用材料均系生产开始时一次投入。

运输车间耗用材料800元,基本生产车间一般消耗性材料3650元,厂部管理部门耗用材料1200元。

(2)基本生产车间工人工资30000元,基本生产车间管理人员工资8900元,运输车间人员工资2600元,厂部管理人员工资15000元。

按工资总额的14%计提职工福利费。

(3)运输车间固定资产折旧费为3500元,水电费为200元,办公费为80元;基本生产车间厂房、机器设备折旧费为15200元,固定资产修理费为1620元,水电费为3900元,办公费为462元;厂部管理部门固定资产折旧费为8500元,水电费为1200元,办公费为3800元。

(4)甲产品实际耗用工时为3800小时,乙产品实际耗用工时为2200小时。

(5)本月运输车间共完成21000公里运输工作量,其中:基本生产车间耗用6000公里,企业管理部门耗用15000公里。

要求:甲乙产品共同耗用材料按定额消耗量比例分配;生产工人工资按甲乙产品实际耗用工时比例分配;辅助生产费用按运输公里比例直接分配;制造费用按甲乙产品实际耗用工时比例分配;按约当产量法分配计算甲、乙完工产品和月末在产品成本。

品种法习题

品种法一、单项选择题1.核算企业已经支付,但应由本期和以后各期产品成本负担的分摊奇效在一年以上的费用的账户是( D )A.“生产成本”B.“制造费用”C.“管理费用”D.“长期待摊费用”2.“生产成本”账户的期末余额( A )A.一定在借方B.一定在贷方C.可能在借方,也可能在贷方D.除季节性生产企业外,期末结转后无余额3.为了正确计算材料消耗,对于期末已经领出,尚未使用的材料,应当填制( C )办理退料手续。

A.领料单B.限额领料单C.退料单D.领料登记表4.工资结算和分配的原始凭证是( D )A.工资卡片B.考勤记录C.产量记录D.工资结算汇总表5.下列人员的薪酬中,应计入产品成本中“直接人工”项目的有( A )A.产品生产人员薪酬B.车间管理人员薪酬C.厂部管理人员薪酬D.专职销售人员薪酬6.下列费用中,不应计入制造费用的有( B )A.生产单位的办公费B.厂部管理人员薪酬C.生产单位管理人员薪酬D.生产单位的折旧费7.确定各类机器的工时系数,并以按系数换算的标准工时作为分配制造费用的依据,是因为( D )A.不同机器设备的工作时间不同B.不同机器设备在同一时间内的折旧费用不同C.不同产品的定额工时不同D.不同产品的实际机器工时不同8.下列损失性支出,不应计入产品制造成本的有( C )A.可修复废品的修复费用B.机器设备大修理造成的停工损失C.除季节性生产和大修理以外的其他停工损失D.不可修复废品的生产成本扣除残料价值后的净损失9.下列分配方法中, 不在辅助生产单位之间相互分配费用的方法是( B )A.直接分配法B.一次交互分配法C.代数分配法D.计划成本分配法10.为了组织在产品数量的日常核算,可以设置( C )A.“原材料”账户B.“在产品台账”C.“在产品”账户D.“库存商品”账户11.在产品只计算材料成本,主要适合于( C )的产品A.月末在产品数量较大,但各月大体相同B.定额资料比较完整C.直接材料费用在产品成本中所占比重较大D.工资和其他费用发生比较均衡12.计算月末在产品约当量的依据是( C )A.月末在产品数量B.本月完工产品数量C.月末在产品数量和完工程度D.月末在产品定额成本和定额工时13.以产品品种为成本核算对象的成本核算方法,称为( A )。

品种法习题

品种法一、单项选择题1.核算企业已经支付,但应由本期和以后各期产品成本负担的分摊奇效在一年以上的费用的账户是( D )A.“生产成本”B.“制造费用”C.“管理费用”D.“长期待摊费用”2.“生产成本”账户的期末余额( A )A.一定在借方B.一定在贷方C.可能在借方,也可能在贷方D.除季节性生产企业外,期末结转后无余额3.为了正确计算材料消耗,对于期末已经领出,尚未使用的材料,应当填制( C )办理退料手续。

A.领料单B.限额领料单C.退料单D.领料登记表4.工资结算和分配的原始凭证是( D )A.工资卡片B.考勤记录C.产量记录D.工资结算汇总表5.下列人员的薪酬中,应计入产品成本中“直接人工”项目的有( A )A.产品生产人员薪酬B.车间管理人员薪酬C.厂部管理人员薪酬D.专职销售人员薪酬6.下列费用中,不应计入制造费用的有( B )A.生产单位的办公费B.厂部管理人员薪酬C.生产单位管理人员薪酬D.生产单位的折旧费7.确定各类机器的工时系数,并以按系数换算的标准工时作为分配制造费用的依据,是因为( D )A.不同机器设备的工作时间不同B.不同机器设备在同一时间内的折旧费用不同C.不同产品的定额工时不同D.不同产品的实际机器工时不同8.下列损失性支出,不应计入产品制造成本的有( C )A.可修复废品的修复费用B.机器设备大修理造成的停工损失C.除季节性生产和大修理以外的其他停工损失D.不可修复废品的生产成本扣除残料价值后的净损失9.下列分配方法中, 不在辅助生产单位之间相互分配费用的方法是( B )A.直接分配法B.一次交互分配法C.代数分配法D.计划成本分配法10.为了组织在产品数量的日常核算,可以设置( C )A.“原材料”账户B.“在产品台账”C.“在产品”账户D.“库存商品”账户11.在产品只计算材料成本,主要适合于( C )的产品A.月末在产品数量较大,但各月大体相同B.定额资料比较完整C.直接材料费用在产品成本中所占比重较大D.工资和其他费用发生比较均衡12.计算月末在产品约当量的依据是( C )A.月末在产品数量B.本月完工产品数量C.月末在产品数量和完工程度D.月末在产品定额成本和定额工时13.以产品品种为成本核算对象的成本核算方法,称为( A )。

2019立信李海波《会计学原理》部分习题答案

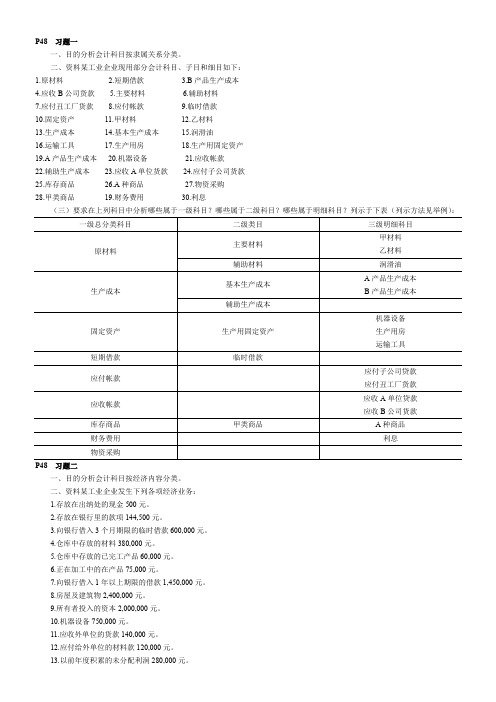

P48 习题一一、目的分析会计科目按隶属关系分类。

二、资料某工业企业现用部分会计科目、子目和细目如下:1.原材料2.短期借款3.B产品生产成本4.应收B公司货款5.主要材料6.辅助材料7.应付丑工厂货款8.应付帐款9.临时借款10.固定资产11.甲材料12.乙材料13.生产成本14.基本生产成本15.润滑油16.运输工具17.生产用房18.生产用固定资产19.A产品生产成本20.机器设备21.应收帐款22.辅助生产成本23.应收A单位货款24.应付子公司货款25.库存商品26.A种商品27.物资采购28.甲类商品19.财务费用30.利息(三)要求在上列科目中分析哪些属于一级科目?哪些属于二级科目?哪些属于明细科目?列示于下表(列示方法见举例):P48 习题二一、目的分析会计科目按经济内容分类。

二、资料某工业企业发生下列各项经济业务:1.存放在出纳处的现金500元。

2.存放在银行里的款项144,500元。

3.向银行借入3个月期限的临时借款600,000元。

4.仓库中存放的材料380,000元。

5.仓库中存放的已完工产品60,000元。

6.正在加工中的在产品75,000元。

7.向银行借入1年以上期限的借款1,450,000元。

8.房屋及建筑物2,400,000元。

9.所有者投入的资本2,000,000元。

10.机器设备750,000元。

11.应收外单位的货款140,000元。

12.应付给外单位的材料款120,000元。

13.以前年度积累的未分配利润280,000元。

14.对外长期投资500,000元。

三、要求1.判断上列各项经济业务的科目名称及所属要素,填入下表;2.试算资产总额是否等于负债十所有者权益总额。

P49 习题三一、目的计算帐户中的有关数据。

二、资料三、要求根据上列帐户中的有关数据计算每个帐户的未知数据P50习题四一、目的练习资金变化类型。

二、资料某企业发生经济业务如下:1.用银行存款购买材料。

产品成本计算表

产品成本计算表本文档旨在介绍产品成本计算表的目的和重要性,并概述后续内容。

产品成本计算表是一项用于计算和跟踪产品生产过程中各项成本的工具。

对于任何企业来说,了解和控制产品成本是十分重要的,因为它直接影响到企业的盈利能力和竞争力。

通过详细记录和分析各项成本,企业可以更好地管理生产过程,优化资源分配,降低生产成本,提高利润。

本文档将按照以下大纲展开:背景介绍:概述产品成本计算表的背景和意义。

成本要素:详细说明产品成本计算表中涉及的各项成本要素和计算方法。

成本分类:介绍常见的产品成本分类方式,并解释其应用场景和优缺点。

成本分析:阐述如何利用产品成本计算表进行成本分析,以便评估和优化生产过程。

实例演示:通过一个具体的案例,演示如何使用产品成本计算表进行成本分析和决策支持。

在阅读完毕本文档后,您将对产品成本计算表的目的和使用方法有更清晰的了解,并能够应用它来提升企业的成本管理能力。

产品成本计算表是一种重要的工具,用于提供对产品成本的全面了解和评估。

它起到了统计、分析和管理产品成本的作用,帮助企业做出基于成本的决策。

该表的主要用途之一是追踪和记录与生产过程相关的所有费用。

通过将直接成本(如原材料和劳动力)和间接成本(如设备维护费用和管理人员工资)纳入计算表中,企业可以清晰地了解每个阶段的成本分布情况。

另外,产品成本计算表也可以用于评估产品定价和利润率。

通过将成本与销售额进行对比,企业可以确定产品的盈利能力和竞争力。

同时,还可以借助产品成本计算表来进行成本控制和降低,使企业能够更精确地预测和规划经营活动。

总而言之,产品成本计算表是企业管理中不可或缺的工具,它为企业提供了全面的产品成本信息,并帮助企业做出有效的决策。

产品成本计算表是用于计算特定产品的成本的一种工具。

在制作产品成本计算表时,需要包含以下要素:直接材料成本:这是制造产品所需的原材料成本。

直接材料成本是指能够明确与产品直接相关的原材料成本,例如钢铁、木材等。

企模 初级计算工具9A (3)

模板使用注意事项:1、备份一份原版工具,以防错误操作导致工具出错2、只有绿色背景的单元格数据可以修改,可以粘贴复制的数据,但不可3、至少细读规则三遍,做到透彻理解4、为防止错误操作,模板做了锁定5、初级模板不提供多期预算功能,高级模板支持多期量化规划,功能更规则数据规则机器(时)人力(时)原材料(单位)人力/机器产品A 1001503001.50产品B 20025015001.25产品C40018020000.45产品D 50016030000.32规则数值生产管理费一班正常退休3%产品A 4000退解最大10%产品B 6000最大招聘50%产品C 8000新人作用25%产品D 8000产品可运75.00%材料可用50.00%定购量 >=单 价正班时间52001生产决策决策流程注:比赛参数,做比赛前需要根据规则修改,默认为北大系统9A场景期初状态期初产品状况期初工厂库存累积研发(元)产品等级(级)产品A100100,000.002产品B50200,000.002产品C00.001产品D00.001内部信息:上期期末产品状况期初状况数值工人数234机器数100原材料112,000内部信息:上期期末企业状况注:做决策前需要更新的上期期末数据,默认第8期期末数据,如做第生产排班 人力资源 材料采购退休解聘最小最大本期决策数值8238决策可行!雇佣最大需要雇佣本期雇佣数值1170117招聘可行!第一班第二班生产安排正班加班正班加班产品A280产品B120产品C70产品D4852各班总人数95.540.0081.9232.00各班机器数100.000.00100.00100.00剩余产能第一班第二班正班加班正班加班产品A0.00.00.00.0产品B0.00.00.00.0产品C0.00.00.00.0产品D0.00.00.00.0机器第一班第二班剩余产能正班加班正班加班产品A 0.00.00.00.0产品B 0.00.00.00.0产品C 0.00.00.00.0产品D 0.00.00.00.0人力剩余产能正班加班正班加班产品A 269.7165.6269.786.5产品B 161.899.4161.851.9产品C 224.7138.0224.772.1产品D 252.8155.3252.881.1产品研发本期决策本期投入本期产品等级研发投入产品A 100,0002产品A 产品B 150,0002产品B 产品C 300,0001产品C 产品D500,0001产品D注:未研发的产品不能生产,要使产品升级,投入对应等级与累积研发规则数据产品运输固定费用市场1市场2市场3市场4产品A 2,0005004,0005,000产品B 10,0006,00012,00013,000产品C 14,0001000016,00017,000产品D16,00012,00018,00019,000产品运输变动费用市场1市场2市场3市场4产品A 10025200250产品B 500300600650产品C 700500800850产品D8006001,0001,050注:比赛参数,做比赛前需要根据规则修改,默认为北大系统9A场景第期初状态市场订货市场1市场2市场3市场4产品A 00536产品B 001433产品C 0000产品D内部信息:上期期末产品状况注:做决策前需要更新的上期期末数据,默认第8期期末数据,如做第市场决策第一班第二班注:有订货说明上期产品价格偏低,订货过多表明利润大量流失,并会注:有库存说明上期产品价格偏高,库存过多表明产品未转化成现金,上期价格市场1市场2市场3市场4产品A3000300033003300产品B7200720075007500产品C8550855088508850产品D10950109501140011400注:上期价格在上期决策中查看,用于计算订货的销售额市场配送本期配送市场1市场2市场3市场4产品A303070160产品B252540100产品C10102030产品D1*******注:剩余供货小于零表示可运出数量不够配送,需要调整配送计划,或期初工厂库存供货差额需要生产最少需要机器产品A100190254113.4产品B50140187本期可用机器产品C07094100产品D07094注:可以先在可用机器范围内安排市场配送,再交由生产经理生产。

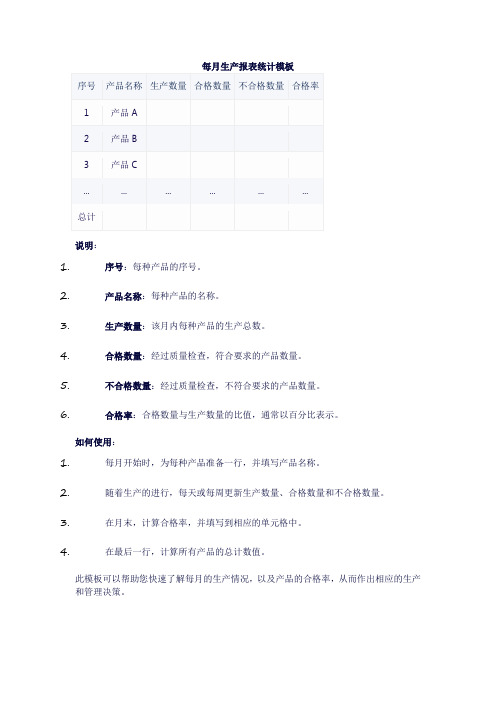

每月生产报表统计模板表格

每月生产报表统计模板

说明:

1.序号:每种产品的序号。

2.产品名称:每种产品的名称。

3.生产数量:该月内每种产品的生产总数。

4.合格数量:经过质量检查,符合要求的产品数量。

5.不合格数量:经过质量检查,不符合要求的产品数量。

6.合格率:合格数量与生产数量的比值,通常以百分比表示。

如何使用:

1.每月开始时,为每种产品准备一行,并填写产品名称。

2.随着生产的进行,每天或每周更新生产数量、合格数量和不合格数量。

3.在月末,计算合格率,并填写到相应的单元格中。

4.在最后一行,计算所有产品的总计数值。

此模板可以帮助您快速了解每月的生产情况,以及产品的合格率,从而作出相应的生产和管理决策。

计算

1. 某建筑陶瓷厂生产800000m2玻化砖。

产品规格为400mm*400mm,请计算物料平衡结果.一、玻璃工厂配料计算1.玻璃设计成分2. 原料化学成分3.确定配料工艺参数。

纯碱挥发率3.20%,芒硝含率6%,煤粉含率4.5%。

二、计算步骤:1.进行粗算。

假定玻璃中全部SiO2 和Al2O3均由砂石和长石引入,CaO和MgO均由石灰石和白云石引入,Na2O由纯碱和芒硝引入。

在进行粗算时,可选含氧化物种类最少或用量最多的原料(如砂岩)进行计算。

2.进行校正。

例如,在进行粗算时,在砂岩和长石用量中没有考虑其他原料引入的SiO2和Al2O3,所以应进行校正。

3.将计算结果汇总成粉料配合料各组成配比表。

三、计算粉料熔成率%:即获得100Kg玻璃液÷熔制其所需要的配合料量(生料粉干基)例题:某地区拟建浮法玻璃厂,设计任务书规定了建设规模为年产平板玻璃180万重箱,生产方法时采用2.8m玻璃板宽浮法工艺连续生产线。

产品规格及分配比例如表所示。

1.生产规模及产品规格。

2.确定工艺技术指标。

3.由配合计算提供的各原料配比、原料含水率与加工损失率。

产量计算物料平衡计算1.熔化需要玻璃液量2.生成碎玻璃量3.碎玻璃回窑量4.配合料熔成的玻璃液量5.粉料配合料干基用量4000t/d熟料新型干法水泥生产线配料设计1.配料设计选用的原、燃料含学成分2. 熟料的烧成热耗:3094 kJ/kg3. 熟料率值:KH=0.89±0.01 SM=2.60±0.01 IM=1.60±0.01计算得?计算:1.煤灰掺入量2.要求熟料的组成3.原料配比及理论料耗工艺设计程序示意图瓷质釉面砖生产工艺流程示意日用陶瓷生产工艺流程示玻璃配合料制备的工艺流程图平板玻璃生产的工艺流程图瓶罐玻璃生产的工艺流程图。

工厂设计概论-物料平衡计算例题

工厂设计概论-物料平衡计算例题例 题 计 算 过 程1.某厂年产100万m 2釉面砖,产品规格152×152×5mm ,物料平衡计算的主要参数及结果见表1及表2。

表1 主要生产工序处理量产品名称规格 mm 单位面积质量kg/m 2年 产 量 釉 烧 万m 2 t 损失率%万m 2/年t/年 釉面砖152×152×5101008装窑、施釉素烧、干燥 损失率万m 2/年t/年 坯:釉 灼减% 损失率%万m 2/年t/年 194:6815成 型喷雾干燥 新坯料加工量(干基)损失率% 万m 2/年 万片/年t/年 损失率%t/年 成型回坯率%喷干回坯率% t/年 10583表2 坯料配方原料名称 石英 长石 砂石 石灰石 滑石 苏州土 紫木节 东湖泥 废素坯 合计配方(%)2332810467119100解:A 计算过程如下 ⑴年产量年出窑量=100×104m 2×10kg/m 2×10-3kg=10000 (t ) ⑵釉烧 年装窑量=烧成废品率年出窑量-1=)/(7.108%8110022年万万m m =- =年/10870t⑶装窑、施釉年施釉量=%11/7.10812-=-年万施釉废品率年装窑量m=年年/10980/109832t m =年需釉料量10980×6%=658.8t/年 ⑷素烧、干燥年干燥量(釉+坯)=%1518.109,1-=-干燥损失率素烧年施釉量=年万/2.1292m换算成t/年:Θ坯:釉=94:6 ∴坯重9.4kg/m 2坯年干燥量=灼减坯重坯釉年干燥量-⨯+1)(%8110/4.9102.1293224-⨯⨯⨯=-m kg m=)/(13198年t⑸成型年成型量=%1012.12912-=-年万成型损失率坯年干燥量m)/(6.1432年万m ==)/(14665%10113198年t =-规格152×152×5mm 的釉面砖1m 2以44片计 成型量(万片/年)=143.6×44=6314(万片/年)⑹喷雾干燥年喷雾干燥量=年喷干损失率年成型量/15437%51146651t =-=-⑺新坯料加工量(干基)新坯料加工量(干基)年回坯量年喷雾干燥量-=)(成型回坯率年成型量喷干回坯率年喷干量年喷雾干燥量⨯+⨯-= =)/%](814665%315437[)/(15437年年t t ⨯+⨯==)/(13800年t表2 坯用原料加工量计算表(干基)原料名称石英长石砂石石灰石滑石苏州士3#紫木节东湖泥废素坯合计配方(%)23 3 28 10 4 5 7 11 910新坯料加工量(t/年)317441438641380552690 966151812421380球磨、过筛除铁损失率%1 1 1 1 1 1 1 1 1t/年320641839031394558697 976153312551394轮碾损失率%2 2 2 2 2 2 2 2 2t/年327142739831422569711 996156512814224粗碎损失率%2 2 2 2 2 - - - 2t/年333843640461451581711 9961565130611176洗选损失率%10 10 10 5 10 5 15 10 5t/年37094844516152864574911711738173515915原料进厂量储运损失率%3 3 3 3 3 3 3 3 -含水率%- - - - - 5 7 14 -湿基t/年38244994655157566581212992084137515413釉用原料加工量计算方法同坯料计算。

标准工时产能表

标准工时表依据公司近期内实际生产和目标,制定如下标准:补充说明:一﹑优化生产线1.降低生产成本:包括人工成本﹑管理成本及物料搬运成本等﹐并且由于产量之提高﹐使分摊之各项间接费用也随之降低﹒2.提高工作效率:由于各站工作之固定化﹐不必要之寻找﹑思考等心力工作大幅减少﹐使工作效率提高﹒3.简化管理工作:包括人员训练﹑工作督导﹑产量计算﹑品质追踪等等管理工作都能简化.4.减少物料搬运:由于生产线之制造流程和搬运路径相同﹐并且常使用定路径之搬运设备(例如输送带﹑定轨式吊车﹑台车﹑吊蓝)搬运﹐因此物料搬运量减少﹒5.能满足大量生产之需要:在各种复杂性产品之生产技术中以生产线技术之大量生产投资及单位生产成本最低﹒除衣衫五项以外,采用生产线还可以节省厂房面积﹐减少半成品中间库存﹐并且还可以使员工容易产生认同感和归属感之优点﹒二、生产线有关名词之解说﹕生产线有关名词极多﹐以下仅选择较常用的名词说明﹕1、工作站(WORK STATION)﹕又称作业站﹐是在生产线上执行一项工作或一组工作之工作单位,生产线系由若干工作站所组成﹐在工作站上执行工作之人员称为工作员﹐作业员或操作员,每作业站之作业人员通常为一人和一组作业员﹐视实际需要调派﹐生产线上所含工作站之数目以K代表﹒2、单元(WORK ELEMENT OR WORK UNIT)﹕生产线上每一工作站通常都包括若干工作项目,每一工作项目称为一个工作单元﹒一般而言公共单元之划分以能够独立成一工作为原则.常用之代号U或E﹐第I个工作单元称为Ui或Ei,大的工作单元有部分可划分为较小工作单元﹐部分则较困难﹒3、作单元时间(performance time):每一工作单元执行一件工作所需之时间称为工作单元时间﹐常用代号为ti.工作单元时间一般受制造程序之影响﹐当程序之安排足以影响该工作单元之执行时﹐工作时间将增加﹒4、作业站时间(station time): 指每一工作生产一件产品所需要之时间而言,亦即一工作站处理所含工作单元所需时间之总和﹐使用之代号为T﹒5、周期时间(cycle time):生产线生产一件产品所需之时间,亦即两产品进入(或离开)生产线之间隔时间﹐常用代号C﹒生产线周期通常等于生产线上最长作业站时间﹐亦即:C=Tmax.6、线长(line length):指生产线之长度而言﹐单位为呎或米﹐采用之代号为L.7、线速(line speed):产品在生产线上移动之速度,单位为每分钟若干米或若干呎﹒通用代号为S﹒8、在线制品:在生产线上流通之产品﹐以N代表﹒在线制品通常均较工作站数为多﹐即N大于K﹒9、呆滞在线制品:生产线上之在线制品理论上只有K件(即每一工位只有一件)﹐但实际作业上往往大于K.大于之理由有以下几个﹕(1)在生产线上往往有复合作业站存在﹐若一复合作业站拥有五个工作单元﹐则在生产作业中可能同时拥有五个在线制品﹒(2)有空白作业站存在,在生产线中若输送带过长或作业站过少时﹐生产线上会发生闲置之在线制品.(3)生产线上制品之输送以批次搬运(以集中搬运方式搬运)时﹐在线制品将大于生产线之站数,在线制品大于作业站部分称为呆滞在线制品﹐以I为代号﹒10、在线时间:任何一产品自进入至离开生产线所花之时间﹒若欲求平均在线时间则尚需视批次(lot)之多寡而定﹒生产线上线速﹑线长﹑在线制品﹑在线时间之相关性如下﹕(1)线速=线长/(在线制品*周期)即S=L/CN(2)线长=周期*在线制品*线速即L=CNS(3)周期=线长/(在线制品*线速)即C=L/NS(4)在线制品=线长/(线速*周期)即N=L/CS=I+K=在线呆滞制品+作业站数(5)在线时间=(在线存货+在线制品)/线速=(B+K+I)/S11、作业顺序圈(Procedure diagram):制品制造程序表示法之一种﹐与一般制程分析圈相似﹒(1) (2) (3)(0) (4) (6) (7) (9) (10)(12) (11) (13) (14) (15) (16)(8)12、瓶颈(Bottleneck)﹕在生产线中最慢之工作站﹐亦即是生产联机操作粘时间最长之作业粘﹐称为生产线之瓶颈﹒瓶颈在一般生产线中几乎永远存在﹐消除一个瓶颈又产生另一个瓶颈﹐而瓶颈之宽窄决定生产线之产量及效率﹒13、闲置时间(idle time):任一工作站执行一工作(即生产一件产品)所浪费的时间﹒闲置时间常用代号为D﹒限制时间等于生产线周期减去各作业粘之站时间﹐即D=C-T ﹒14、平衡(Balance)﹕生产线各工作站工作速度相近情形﹐称为生产线平衡﹐或指生产线达到所需生产速度而言﹒理论上﹐完全之平衡绝对无法存在﹐因此通常所谓平衡多指合乎需要之生产速度﹐或合乎需要之生产效率而言﹒研究﹑分析或处理生产线平衡之工作称为生产线平衡作业﹒15、平衡闲置时间(balance delay)﹕在生产线平衡状况下各站闲置时间常用代号BD.平衡闲置时间与总生产时间之比率称为平衡闲置时间率﹐常用代号为d﹒计算公式如下﹕BD=KC-ΣtiD=TBD/K.C=(KC-Σti)/(K.C)16、平衡系数(smoothness index):表示平衡状况之系数﹐亦即各作业粘时间之标准差﹐但一般标准差之计算方法是以平均值为基础﹐平衡系数之计算则以工作站时间之最大值(即生产线周期)为基础﹒计算公式如下﹕Σ(C-Ti)2S.I.=K三、生产线之设计与建立1﹑生产过程之考虑﹕以生产线制造的产品﹐其制造过程基本上是属于流程型工厂)FLOW SHOP)之生产类型﹒这种生产过程我们可以再加以细分成下列三种﹕(1)线型过程﹕这是比较简单的产品制造过程﹐较常见于制造型生产线﹐这种生产过程中没有分支﹐也没有中间投入之物料零件(如图2-1A)﹒(2)构型生产过程﹕这种过程最为常见﹐一般装配性发品之制造都可以属于这一种(如图2-1B)﹒(3)网络型生产过程﹕生产过程为网络型﹐见于较复杂产品之制造(如图2-1C)﹒直线型生产过程1 2 3 4 11 13 16 17 5 6 7 9一般生产线之设计及平衡编排﹕2﹑一般型生产线设计之参考原则﹕生产线设计以能增加生产产量,提高机器使用率,简化管理﹐工作降低生产成本为目的﹐因此在设计工作中应循下列原则﹕(1)可能减少产品在线上之移动距离﹒(2)持产品在生产线上稳定之流通﹒(3)个作业站工作分配合理﹐尽可能做到责任分明﹑工作分配平均之程度﹒(4)尽可能一条生产线生产一种产品或一个产品系统﹒(5)各站各工作单元之作业顺序尽可能固定﹒(6)线上产品愈少愈佳﹐产品在线上时间愈短愈好﹐必要时可使用支线﹒(7)各站之作业时间愈接近愈好﹐并尽可能使各作业站是工作接近同步﹒(8)生产线调整弹性良好﹒四﹑生产线改善技术﹕1.产品布置平衡的先决条件﹕在研讨产品布置的平衡时﹐必须先研究下列三个先决条件﹕(1)测定标准工时﹒各操作应先将方法标准化,然后利用各种测时的技术,订出各操作的标准工时﹐作为计算平衡时的依据﹒(2)决定不平衡率﹒虽然目的是在求其平衡,然而欲使不平衡率达0%,事实上是不可能的﹐但如大于30%-40%,则时间的损失亦甚为惊人,故通常应订出一允许不平衡率,作为调整平衡时的参考﹒一般求不平衡的公式为﹕不平衡率=(3)管理者的观念﹒有人重视控制产品周期时间于某一定值,如此当可稳定一天的产量,但也有人注意控制作业人数于某一定数,如此则分派人员时必须尽量能获得最小的周期时间,亦即能有较多的产出﹒2.生产线布置平衡常用的方法﹒生产线布置的平衡,并无任何公式能计算设备特殊的平衡,可是工作的经验,以及工作情形的分析常是最好的求平衡的方法﹐至于一般的求平衡的方法约有下列几种﹕(1)改善工作方法﹕对各费时较多的工作站,利用改善工作方法的技巧改善其工作方法,并设计夹具与改良工具﹐以缩短其所需时间﹒(2)调整工作﹕将整个程序内的各操作重予组合﹐以求其平衡﹒(3)需时间较长者分割﹕凡工作站需时较长者,分由两台或两台以上的机器或人员去作,以求各工作站间时间的平衡﹒(4)最小公倍数法﹕求各工作站所需时间的最小公倍数,为调整机器设备或人员的根据,此法常须增添机器设备与人员﹐且增加其产量﹐故须视资金及市场状况才能决定﹒(5)将若干需时较少者合并﹕将需时较少的若干工作站合并,不但可获得较佳的平衡,同时亦可获得较少工作人员的结果﹒(6)工作人员的选择﹕选用效率特优人员担任工作较多需时较多工作站的工作,效率较差人员担任工作较少工作站的工作﹒(7)增加其它零碎工作﹕如对工作较少的工作站,确无其它方法平衡时,则可增加其它零碎工作,一面操作人员发生等待﹒(8)设置替班人员﹕最好能设置副线长或线长助理等替班人员,平时可协助线长担任线上工作的督导并可担任领料发料等供应工作,遇有人员缺勤时可临时替补,以免影响整个线上平衡.通常因无替班人员的设置,常将缺勤人员的工作,分配其前后工作点担任,如此﹐则势必将影响整个线上的平衡及产出﹒3、生产线编成效率改善例举:假设某一生产线之各工作站之作业顺序及发生工时如下:13+4+4+7+7+8+9+58个人每人的工作时间;a)此共8工作站8人的分业作业生产方式,暂存与特料随之发生相当多,Line编成效率非常坏.一般Line编成效率或不平衡率,如前述之计算公式:(8*13)-(13+4+4+7+7+8+9+5) 104-57Line不平衡率= = *100﹪8*13 104=45.2%(2)若将上叙之各工程加以分配,使人员之负荷增加,则Line之可能组合有下列几种情况,而平衡率之变化也因此产生差异:请试算当中上个工作站分割时,则其Line编成效率为何?(3)由上叙一中,假设1人1日每日实际作业时间为7HR/日则1人1日之生产量与Line 之总生产量之变化如下: (表二)●由上叙二中,2人编成之总生产量为8人编成之总生产量之868÷1936=44.8%●由表二中,若2人编成之Line以4条Line生产即8人生产再与8人编成之Line比较: (868×4)÷1936=3472÷1936=179%即产量可UP179%(4)由表一与表二中可发现:○1Line之编成效率与Line之Neckpoint(瓶颈)有关○2产量之多寡与人员之编成有关○3要提高Line之效率,必须使Line Balance○4要提高总产量,则以效率高之组合来编成○5Line之编成,必须以产量为基准,求出时间标尺实际作时间7×60×60时间标尺===13sec产量193813+4+4+7+7+8+9+5 57人员数===4.4人13 1314也即以5人编成Line较合理,较具弹性,四、合理化重点改善:(1)由Line编成效率之流程图中,显而易见此工作站系整个Line瓶颈(Neckpoint)若将A工作站加以作业改善或设备性能使之降为9sec,则整个Line之效率变化为:(与8人之改善前比较)9+4+4+7+7+8+9+5○1Line效率==73.6%9×8比较:来54.8% 73.6% UP 18.8%○2产量:7×60×60÷9=2800台/日比较:2800-1936=864台/日UP 864台/日。

生产费用在完工产品与在产品分配(直接分配法、交互费配法、代数分配法、计划分配法)

企业应该根据月末在产品数量 的多少、各月月末在产品数量的波 动程度、各成本项目占总成本比重 的大小,以及企业定额管理基础工 作的好坏等具体情况,选择既合理 又较简便的分配方法,在完工产品 与月末在产品之间分配费用。

一、 不计算月末在产品成本法

(一)概念 是指月末虽然有在产品,但不计算在产品

• 借:库存商品—乙产品 111 600 • 贷:基本生产成本—乙产品111 600

四、约当产量比例法

• (一)概念

• 约当产量,也称为在产品约当量。 它是将企业(车间)月末在产品的实际 数量,按照其完工程度折合为完工 产品的数量。约当产量比例法,是 指按照本月完工产品的数量和月末 在产品的约当量分配生产费用,以 确定本月完工产品和月末在产品实 际成本的方法。

举例

某企业生产B产品分两道工序制成,材料随

生产进度陆续投入。有关资料及计算结果如表

所示:

原材料随生产进度陆续投入约当产量计算表

各工序直接 生产 材料消耗定

额(㎏) 工序

投料程度(%)

月末在 在产品 产品数 约当产 量(件) 量(件)

1

80

2

120

80 50% 200 ×100%=20%

80 120 50% 200 ×100%=70%

在产品应负担直接人工费用=50×36=1 800(元)

(3)分配制造费用 制造费用分配率

= 10 800 ÷(400+50) =24 完工产品应负担制造费用 =400×24=9 600(元) 在产品应负担制造费用 =50×24=1 200(元) (4) 计算完工产品成本和月末在产品成本 A产品的完工成本 =25 600+14 400+9600=49 600(元) 月末在产品成本

{生产管理知识}生产能力的计算

{生产管理知识}生产能力的计算二、生产能力的计算(一)、对于加工装配式生产,生产能力是一个模糊的概念。

大量生产,品种单一,可用具体产品数表示;大批生产,品种数少,可用代表产品数表示;多品种、中小批量生产,则只能以假定产品(Pseudo-product)的产量来表示。

(二)、代表产品适用于:产品结构、工艺相似、多品种生产的企业。

选择其中劳动总量最大的一种作为代表产品,以代表产品产量表示生产能力。

换算步骤:①计算产量换算系数Ki:i 产品产量换算系数ti:i 产品台时定额t 代:代表产品台时定额②将i 产品产量换算为代表产品产量(三)、假定产品:由各种产品按其总劳动量比重构成的一种假想产品适用于:产品结构、工艺不相似,多品种生产的企业换算步骤:①将各种产品按其产品产量比重构成一种假定产品t 假:假定产品的台时定额t i:i 产品的台时定额n i:i 产品的具体年计划产量N:各种产品年总产量之和②i 产品的换算系数③i 产品产量换算为假定产品产量(四)、例:设有A、B、C、D 共有4 种产品,其计划年产量和各产品的单位产品台时定额如表所示,现计算代表产品和假定产品。

解:1、代表产品的计算:由表可知,选定产品C 为代表产品,计算得A:50×20/40=25(台)B:100×30/40=75(台)C:125(台)D:25×80/40=50(台)2、假定产品的计算首先,计算假定产品的台时定额:t pj=(50×20+100×30+125×40+25×80)÷300=36.67(台时)然后,将各产品的计划产量折算成假定产品产量A:50×20/36.67=27 B:100×30/36.67=82 C:125×40/36.67=136 D:25×80/36.67=55三、MTS、MTO 企业产量、品种的确定(一)备货型生产MTS 企业(太难了,老师不要ft滴~ft了俺伤不起!)(二)订货型(MTO).品种的确定例:已接到A、B、C 三种产品的订货,其加工时间和可获利润如下表所示,能力工时为40 个时间单位,应该接受哪些产品最有利?解:可采用一种启发式算法:按(利润/加工时间)的值从大到小排序,即优先考虑单位加工时间利润最大的任务,A:10/12=0.83(元/时)B:13/8=1.63(元/时)C:25/25=1(元/时)可得到优先顺序为B-C-A,由于能力工时为40,选择B,余下能力工时32,再选择C,余下7,不足以加工A,所以只能选择B 和C。

3.3.3物料平衡计算的方法和步骤

3.3.3物料平衡计算的方法和步骤三、物料平衡计算的方法和步骤(一)水泥厂的物料平衡计算1.烧成车间生产能力和工厂生产能力的计算(1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。

①要求的熟料年产量可按式(3-1)计算: Q y =pe d ---100100G y (3-1)式中 Q y ——要求的熟料年产量(t/a );G y ——工厂规模(t/a );d ——水泥重视高的掺入量(%);e ——水泥中混合材的掺入量(%);p ——水泥的生产损失(%),可取为3%~~5%。

当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。

Q y1=pe d ---10010011G y1(3-2)Q y2=p e d ---10010022G y2(3-3)Qy=Q y1+Q y2(3-4)式中Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a );G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%);e 1,e 2——分别表示每种水泥中混合材的渗入量(%);Q y ——两种熟料年产量的总和(t/a )。

②窑的台数可按式(3-5)计算:n=1.8760h QQyη (3-5)式中 n ——窑的台数;Q y ——要求的熟料年产量(t/a );Q h.1——所选窑的标定台时产量【t/(台·h)】;η——窑的年利用率,以小数表示。

不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85;8760——全年日历小时数。

算出窑的台数n 等于或略小于整数并取整数值。