FUNAC主轴定位相关参数

FANUC 0 系统常用参数

FANUC 0 系统常用参数序号T系列M系列1.1显示1程式位置0考虑补正实际位置显示1程式位置0考虑补正实际位置1.2用MDIstart键1可以0无法启动程式加工同前1.3重新设定后刀具补正1消除0不消除重新设定1保存G43G44补正0不保存1.4刀具补正1为半径0直径刀具补正为1增量0绝对1.5原点减速信号1为1,0为0同前1.6快速移动dry run1有效,0无效同前2.6手动教导模式手轮1进给0不进给同前2.5手轮控双轴时轴选择开关1有效0无效G76G87刀具逃逸方向2.4 G76G87刀具逃逸方向3主轴和位置解码器齿数比同前3.63.7主轴和位置解码器齿数比1刀长补正和指定平面垂直轴,0Z轴3.13.3 4、ZYX各轴上电背隙方向1负向○正向同前8.5快速可调信号0有效1无效同前10.49000-9999程序1不可编辑0可同前11.1上电1G01,0GO状态同前11.2 第四轴为1直线轴0旋转轴11.611.0罗距误差补正倍率同前13job状态手轮1有效0无效同前14.2刀具重设1取消○不取消原补正量15.7忽略小数点以1mm、inch‘sec输入0最小单位同前19.5M02执行后1回到程式开头0不回同前21各轴有1绝对编码器0无同前22绝对编码器1设原点○不设同前23屏显语种同前24.1 输入输出单位1 0.01mm,0,0.001mm30.7上电1G91,0G90状态同前49.4手动可控轴数1,3 0,1同前49.7快速和进给上限速度以1与一般同0不同同前60.414"CRT诊断为1 14",0 9"同前60.7CRT1彩色0单色同前63.3 刚性攻丝主轴位置解码1任意齿比0 28参数63.4 刚性攻丝途中调整率一无效0有效64主轴与第二解码器齿数比同前65.7一单节中1有3个M码0,1个同前121手动操作倍率同前254 刚性攻丝主轴及z轴加减速类别0指数1直线255 刚性攻丝主轴背隙量256 刚性攻丝M 码258 刚性攻丝拉伸途中的调整率504507各轴位置极限偏差同前508511各轴删格偏移量同前512515环路增益同前517伺服回路增益同前518524快速进给速度同前525快速时加减速时间常数同前527切削上限速同前529切削加减速时间常数同前530加减速时最低速度同前531主轴转速实际与命令允差G73回退量532主轴转速允许范围G73开始点设定535538各轴背隙量同前539主轴速度指令电压补正主轴转速上限548指数加减速手动下限速度同前551主轴周速一定控制时最低速度同前556主轴周速一定控制时最高速三段换档高档最低速559562各轴手动时移动速度同前577 主轴速度补正580 内侧转角自动调速终点减速距离581 内侧转角自动速度调整终点减速距离585主轴快速进给最低速586主轴定向转速三段换档中高档换档速度591C轴家具松夹延时时间592孔加工避开量d593596停止是位置偏差极限值同前601604手进给指数加减速时间常数同前605608手动进给指数加减速下限速同前620刚性攻丝z轴移动中偏差极限621 刚性攻丝主轴移动中偏差极限622 刚性攻丝Z轴停止中偏差极限623 刚性攻丝主轴停止中偏差极限6309"屏显横偏量同前6319"屏显纵偏量同前700707轴行程同前708711自动坐标系时原点坐标值同前717G71G72的切深718G71G72的预留量719复合切削G73X 预留量720G73z预留量721G73分区数722G74G75 回退量723G76 最后精加工次数724G76刀尖角度725G76最小切深726G76精加工预留量728刀具磨耗增量允许值729刀具磨耗补正最大允许值735第二原点到第一原点坐标x同前736第二原点到第一原点坐标y同前737第二原点到第一原点坐标z同前738第二原点到第一原点坐标4同前755778工件坐标系779加工零件总数同前780783第三原点同前784787第四原点同前788 796F 一位进给速度1000x轴罗距误差补正原点x轴罗距误差补正原点10011128x轴罗距误差补正1128x轴罗距误差补正2000z轴罗距误差补正原点y轴罗距误差补正原点20012128z轴罗距误差补正y轴罗距误差补正值30003轴罗距误差补正原点z轴罗距误差补正原点30013128Y轴罗距误差补正z轴罗距误差补正40004轴罗距误差补正原点同前40014128四轴罗距误差补正同前50005轴罗距误差补正原点同前50015128五轴罗距误差补正同前60006轴罗距误差补正原点同前60016128六轴罗距误差补正同前70007714五六轴控制同前FANUC数控系统维修技巧1由于现代数控系统的可*性越来越高,数控系统本身的故障越来越低,而大局部故障主要是由系统参数的设置,伺服电机和驱动单元的本身质量,以及强电元件、机械防护等出现问题而引起的。

发那科参数(详细)

发那科参数(详细)四轴参数说明N0000 00000010 (#2=0公制输⼊单位,=1为英制,这⾥只设公英制输⼊单位,机床公英制由1001#0决定;#1=1输出ISO代码,=0为EIA代码)N0001 P 00000000 #1=0纸带格式为标准格式N0002 P 00000000 (⼿动回零:#7 =0参考点未建⽴,利⽤减速挡块,已建⽴,快速定位到参考点(1005#3=1有效),#7=1都利⽤减速挡块回零)N0012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 #0各轴镜像设定:=0关断,=1开通// 以下为串⼝参数N0020 P 0 (0/1:选择串⼝1,即JD5A;2:选择串⼝2,即JD5B)N0100 P 00101000 (#3=1 ISO代码对EOB仅输出LF;#5=1 DNC中连续读⼊直到缓冲区满,=0⼀段⼀段读⼊)N0101 P 00000001 (#0=1停⽌位两位,=0为1位;#3=0输⼊代码为EIA或ISO代码⾃动识别,=1为ASC||代码)N0102 P 0 (输⼊输出为RS232,使⽤DC1~DC4)N0103 P 11 (波特率为9600)N0110 P 00000000N0111 P 00000001 (以下为NO.0020=1时通道1,即JD5A的参数;同上含义)N0112 P 6N0113 P 10N0121 P 00000001 (以下为NO.0020=2时通道2,即JD5B的参数;同上含义)N0122 P 0N0123 P 10N0960 P 00000000// 以下为轴控制和设定单位参数N1001 P 00000000 (#0=0公制机床,=1英制机床)N1002 P 00001001 (#0=1⼿动同时控制轴数3轴;#2=0不使⽤参考点偏移功能;#3=1未回零运⾏G28:P/SNO.090报警;#1=1⽆挡块回零全轴有效,与1005#1⽆关)N1004 P 00000000 (#7,#1=0,最⼩设定和移动单位为1um或0.001deg,是-B)N1005 A1 P 00110000 A2 P 00110000 A3 P 00110000 A4 P 00110000 (#4,#5=1各轴正负⽅向外部减速信号对快进和⼯进都有效;未建⽴参考点⾃动运⾏#0=0,报警P/S224,#0=1,不报警,即是说不回零也可⾃动运⾏;#1=0⽆挡块回零⽆效,1002#1为0该参数设定有效)N1006 A1 P 00100000 A2 P 00000000 A3 P 00000000 A4 P 00000001 (A4,#0=1旋转轴A型,#5=0回零都为正⽅向)N1008 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000101 (#0=1启动旋转轴循环功能;#2=1相对坐标每转移动量取整)绝对指令旋转⽅向#1=0,按距⽬标较近的⽅向,#=1,按指令符号⽅向。

FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书B20240CM_01

FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书B20240CM_01FANUC Series 0i F 系统车床系统加工中心系统通用参数说明书一、介绍FANUC Series 0i F系统是一款广泛应用于车床和加工中心的系统。

本文将详细介绍该系统的通用参数,包括机床类型、主轴转速、刀具尺寸、加工精度、电源电压等。

通过了解这些参数,读者可以更好地理解和使用FANUC Series 0i F系统。

二、系统参数1、机床类型FANUC Series 0i F系统适用于不同类型的车床和加工中心,包括数控铣床、数控车床、加工中心等。

机床类型决定了系统的应用范围和功能。

2、主轴转速主轴转速是指机床主轴的旋转速度,通常以每分钟转数(RPM)为单位。

FANUC Series 0i F系统支持的主轴转速范围为50至12,000RPM,可以满足不同加工需求。

3、刀具尺寸FANUC Series 0i F系统支持的刀具尺寸取决于机床的类型和规格。

一般来说,系统支持的标准刀具尺寸范围为0.1至10英寸。

4、加工精度加工精度是衡量机床加工工件精度的指标。

FANUC Series 0i F系统的加工精度取决于机床的制造和调整精度,以及控制系统的精度。

该系统具有高精度定位和重复定位精度,可以满足各种加工要求。

5、电源电压FANUC Series 0i F系统的电源电压通常为三相110V、220V或440V,根据不同的机床需求进行选择。

确保电源电压稳定,以保证系统的稳定运行。

三、功能特点FANUC Series 0i F系统具有以下功能特点:1、高精度加工:系统采用先进的插补算法和伺服控制技术,可实现高精度加工,满足各种复杂零件的加工要求。

2、多种编程语言:支持多种编程语言,如G代码、M代码等,方便用户根据不同的加工需求进行编程。

3、图形界面:提供直观的图形界面,方便用户进行程序编辑、调试和监控。

4、内置PLC功能:系统内置PLC功能,可以实现机床的逻辑控制和故障检测。

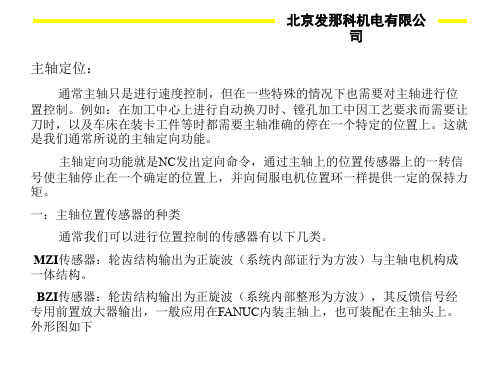

主轴定位

北京发那科机电有限公 司

主轴高速定向时序: 主轴高速定向是充分利用主轴电机的加减速特性和位置环的高增益化来 实现的一种高速特性。但如果使用接近开关时此功能无效。 1。当主轴从大于定向速度上限进入定向操作时,如下

① 当NC发出定向指令后,主轴从当前速度减速至定向时最大速度(no.4038)。 ② 当定向速度到达后,系统对一转信号进行检测,同时在内部建立零位基准 系统对一转信号进行检测, 系统对一转信号进行检测 同时在内部建立零位基准。(注1) ③ 当检测到一转信号后,主轴以no.4320~4323所设定的定向加减速参数再次进行减速

四:相关参数 : 1。功能参数:

NO.4015 bit0 主轴定向功能有无 NO.4018 bit6 主轴高速定向 NO.4003 bit0 定向类型(使用位置编码器定向设0) bit3,2 定向方向 0,0 旋转方向基于主轴前次的旋转方向(通电第一次为CCW) 0,1 旋转方向基于主轴前次的旋转方向(通电第一次为CW) 1,0 旋转方向为CCW 1,1 旋转方向为CW NO.4002 bit3,bit2,bit1,bit0 定义连接到JYA3或JYA4的传感器类型 0,0,0, 0 0,0,0, 1 0,0,1, 0 无位置控制 使用电机的传感器作位置控制 a位置编码器

2。当主轴从定向速度的上下限之间进入定向操作,如下

① 当主轴从定向上下限速度之间进入定向操作时,系统直接检测一转信号并建立零点基准(注1) 系统直接检测一转信号并建立零点基准( ) 系统直接检测一转信号并建立零点基准 ② 当检测到一转信号后,主轴以参数no.4320~4323 所设定的加减速进行减速。 ③ 当减速到定向的下限值后(系统内部计算),进入位置环控制,以参数no.4060~4063位置环增益 来进行控制。同时根据先前一转信号所建立的基准和定位的位置参数no.4031、偏移参数no.4077进

发那科参数(详细)讲解

四轴参数说明N0000 00000010 (#2=0公制输入单位,=1为英制,这里只设公英制输入单位,机床公英制由1001#0决定;#1=1输出ISO代码,=0为EIA代码)N0001 P 00000000 #1=0纸带格式为标准格式N0002 P 00000000 (手动回零:#7 =0参考点未建立,利用减速挡块,已建立,快速定位到参考点(1005#3=1有效),#7=1都利用减速挡块回零)N0012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 #0各轴镜像设定:=0关断,=1开通// 以下为串口参数N0020 P 0 (0/1:选择串口1,即JD5A;2:选择串口2,即JD5B)N0100 P 00101000 (#3=1 ISO代码对EOB仅输出LF;#5=1 DNC中连续读入直到缓冲区满,=0一段一段读入)N0101 P 00000001 (#0=1停止位两位,=0为1位;#3=0输入代码为EIA或ISO代码自动识别,=1为ASC||代码) N0102 P 0 (输入输出为RS232,使用DC1~DC4)N0103 P 11 (波特率为9600)N0110 P 00000000N0111 P 00000001 (以下为NO.0020=1时通道1,即JD5A的参数;同上含义)N0112 P 6N0113 P 10N0121 P 00000001 (以下为NO.0020=2时通道2,即JD5B的参数;同上含义)N0122 P 0N0123 P 10N0960 P 00000000// 以下为轴控制和设定单位参数N1001 P 00000000 (#0=0公制机床,=1英制机床)N1002 P 00001001 (#0=1手动同时控制轴数3轴;#2=0不使用参考点偏移功能;#3=1未回零运行G28:P/SNO.090报警;#1=1无挡块回零全轴有效,与1005#1无关)N1004 P 00000000 (#7,#1=0,最小设定和移动单位为1um或0.001deg,是-B)N1005 A1 P 00110000 A2 P 00110000 A3 P 00110000 A4 P 00110000 (#4,#5=1各轴正负方向外部减速信号对快进和工进都有效;未建立参考点自动运行#0=0,报警P/S224,#0=1,不报警,即是说不回零也可自动运行;#1=0无挡块回零无效,1002#1为0该参数设定有效)N1006 A1 P 00100000 A2 P 00000000 A3 P 00000000 A4 P 00000001 (A4,#0=1旋转轴A型,#5=0回零都为正方向) N1008 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000101 (#0=1启动旋转轴循环功能;#2=1相对坐标每转移动量取整)绝对指令旋转方向#1=0,按距目标较近的方向,#=1,按指令符号方向。

发那科参数(详细)

发那科参数(详细)四轴参数说明N0000 00000010 (#2=0公制输入单位,=1为英制,这里只设公英制输入单位,机床公英制由1001#0决定;#1=1输出ISO代码,=0为EIA代码)N0001 P 00000000 #1=0纸带格式为标准格式N0002 P 00000000 (手动回零:#7 =0参考点未建立,利用减速挡块,已建立,快速定位到参考点(1005#3=1有效),#7=1都利用减速挡块回零)N0012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 #0各轴镜像设定:=0关断,=1开通// 以下为串口参数N0020 P 0 (0/1:选择串口1,即JD5A;2:选择串口2,即JD5B)N0100 P 00101000 (#3=1 ISO代码对EOB仅输出LF;#5=1 DNC中连续读入直到缓冲区满,=0一段一段读入) N0101 P 00000001 (#0=1停止位两位,=0为1位;#3=0输入代码为EIA或ISO代码自动识别,=1为ASC||代码)N0102 P 0 (输入输出为RS232,使用DC1~DC4)N0103 P 11 (波特率为9600)N0110 P 00000000N0111 P 00000001 (以下为NO.0020=1时通道1,即JD5A的参数;同上含义)N0112 P 6N0113 P 10N0121 P 00000001 (以下为NO.0020=2时通道2,即JD5B的参数;同上含义)N0122 P 0N0123 P 10// 以下为轴控制和设定单位参数N1001 P 00000000 (#0=0公制机床,=1英制机床)N1002 P 00001001 (#0=1手动同时控制轴数3轴;#2=0不使用参考点偏移功能;#3=1未回零运行G28:P/SNO.090报警;#1=1无挡块回零全轴有效,与1005#1无关)N1004 P 00000000 (#7,#1=0,最小设定和移动单位为1um或0.001deg,是-B)N1005 A1 P 00110000 A2 P 00110000 A3 P 00110000 A4 P 00110000 (#4,#5=1各轴正负方向外部减速信号对快进和工进都有效;未建立参考点自动运行#0=0,报警P/S224,#0=1,不报警,即是说不回零也可自动运行;#1=0无挡块回零无效,1002#1为0该参数设定有效)N1006 A1 P 00100000 A2 P 00000000 A3 P 00000000 A4 P 00000001 (A4,#0=1旋转轴A型,#5=0回零都为正方向)N1008 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000101 (#0=1启动旋转轴循环功能;#2=1相对坐标每转移动量取整)绝对指令旋转方向#1=0,按距目标较近的方向,#=1,按指令符号方向。

FANUC数控系统主轴参数

FANUC数控系统主轴参数1. 主轴转速(Spindle Speed)主轴转速是指主轴每分钟旋转的圈数,通常以转/分钟(rpm)为单位。

FANUC数控系统通常具有高精度的主轴调速系统,可以根据加工要求调节主轴转速,以满足不同工件材料和加工方式的需求。

2. 主轴加速度(Spindle Acceleration)主轴加速度是指主轴从静止状态加速到设定转速时所需的时间。

在精密加工中,主轴加速度的快慢对加工质量、工件表面质量和主轴寿命都有重要影响。

FANUC数控系统通常具有大范围的主轴加速度调节功能,可以根据不同工艺要求进行调整。

3. 主轴减速度(Spindle Deceleration)主轴减速度是指主轴从设定转速减速到静止状态所需的时间。

主轴减速度的合理设置可以保证主轴停止后位置的精度,减少工件因主轴停转而产生的负面影响。

FANUC数控系统通常具有调整主轴减速度的功能,可以根据工件的要求和机床性能进行调整。

4. 主轴定位精度(Spindle Positioning Accuracy)主轴定位精度是指主轴停止后,在指定位置能够保持的精度。

在高精度加工中,主轴定位精度对工件的加工精度至关重要。

FANUC数控系统通常具有高精度的主轴定位控制系统,可以保证主轴在停止后的位置精度。

5. 主轴控制方式(Spindle Control Mode)主轴控制方式是指主轴的启停和转速控制方式。

FANUC数控系统通常具有多种主轴控制方式,如手动控制、自动控制、远程控制等。

不同的主轴控制方式可以满足不同的加工需求。

6. 主轴力矩(Spindle Torque)主轴力矩是指主轴旋转时所产生的力矩。

主轴力矩的大小决定了机床能够承受的加工负荷,对于大型工件的加工尤为重要。

FANUC数控系统通常可以根据加工要求调整主轴力矩,以适应不同的工作情况。

7. 主轴冷却方式(Spindle Cooling Method)主轴冷却方式是指主轴散热的方式。

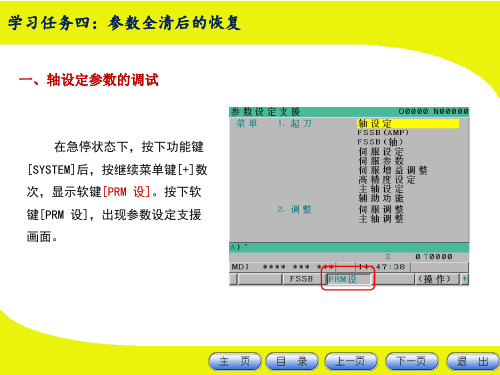

FANUC数控系统轴设定参数的调试

0:移动指令按半径规格指令 1:移动指令按直径规格指令

X

半径 Z

直径

学习任务四:参数全清后的恢复

设定正 确否?

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

轴名称设定

参数 1020

X:88 Y:89 Z:90

#2

#1

#0

CTBx CTLx

学习任务四:参数全清后的恢复

参数 1620 各轴快速移动直线型加减速时间常数T或铃型加减速时间常数T1 各轴快速移动加减速时间常数。

设定值:50-200

直线加减速

学习任务四:参数全清后的恢复

参数 1621

各轴快速移动铃型加减速时间常数T2

各轴快速移动铃型加减速时间常数T2。

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

无挡块回零参数设定

1.设置如下参数

1005#1=1:选择返回参考点方式。0:有挡块。1:无挡块 1006#5=0:选择返回参考点方向。0:正方向,1:负方向 1428=1000:每个轴的参考点返回速度 2.将参数1815#5设为1。此时系统会报警“PW0000必需关断电源”,切断NC电

各轴点动进给加减速时间常数 各轴点动进给指数加减速的FL速度

20分钟

学习任务四:参数全清后的恢复

学习任务四:参数全清后的恢复

参数 1825

各轴位置环增益(0.01sec )

• 设定伺服响应,标准值设定为3000。

FANUC主轴定位

通常我们可以进行位置控制的传感器有以下几类。

MZI传感器:轮齿结构输出为正旋波(系统内部证行为方波)与主轴电机构成 一体结构。

BZI传感器:轮齿结构输出为正旋波(系统内部整形为方波),其反馈信号经 专用前置放大器输出,一般应用在FANUC内装主轴上,也可装配在主轴头上。 外形图如下

2。关于速度环的参数

NO.4018 bit5 高速定向时速度补偿指令有无,通常设1为有补偿 NO.4038 定向时速度上限值(min-1) NO.4023 定向时速度环的比例增益

4024 (通过CTH1A信号来选择) NO.4050 定向时速度环的积分增益

4051 (通过CTH1A信号来选择) NO.4056 主轴和电机间的齿轮比(通过CTH1A,CTH2A来选择)

no4015bit0主轴定向功能有无no4018bit6主轴高速定向no4003bit0定向类型使用位置编码器定向设0bit23定向方向00旋转方向基于主轴前次的旋转方向通电第一次为ccw01旋转方向基于主轴前次的旋转方向通电第一次为cw10旋转方向为ccw11旋转方向为cwno4002bit0bit1bit2bit3定义连接到jya3或jya4的传感器类型0000无位置控制0001使用电机的传感器作位置控制0010a位置编码器北京发那科机电有限公no4002bit0bit1bit2bit3定义连接到jya3或jya4的传感器类型0011分离型bzi和czi传感器0100as位置编码器2

北京发那科机电有限公 司

④ 当主轴减速到定向速度下限值后(系统内部计算),进入位置环控制。由no.4060~4063位置环增 益来进行控制。同时根据先前一转信号所建立的基准和定位的位置参数no.4031、偏移参数no.4077进 行定位。 ⑤ 当定向位置小于参数no.4075范围后,主轴定向结束信号发出。

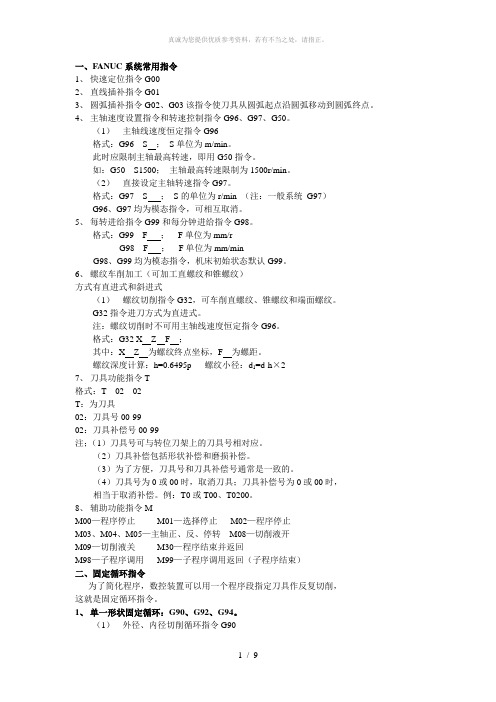

FANUC系统常用指令

一、FANUC系统常用指令1、快速定位指令G002、直线插补指令G013、圆弧插补指令G02、G03该指令使刀具从圆弧起点沿圆弧移动到圆弧终点。

4、主轴速度设置指令和转速控制指令G96、G97、G50。

(1)主轴线速度恒定指令G96格式:G96 S ;S单位为m/min。

此时应限制主轴最高转速,即用G50指令。

如:G50 S1500;主轴最高转速限制为1500r/min。

(2)直接设定主轴转速指令G97。

格式:G97 S ;S的单位为r/min (注:一般系统G97)G96、G97均为模态指令,可相互取消。

5、每转进给指令G99和每分钟进给指令G98。

格式:G99 F ;F单位为mm/rG98 F ;F单位为mm/minG98、G99均为模态指令,机床初始状态默认G99。

6、螺纹车削加工(可加工直螺纹和锥螺纹)方式有直进式和斜进式(1)螺纹切削指令G32,可车削直螺纹、锥螺纹和端面螺纹。

G32指令进刀方式为直进式。

注:螺纹切削时不可用主轴线速度恒定指令G96。

格式:G32 X Z F ;其中:X Z 为螺纹终点坐标,F 为螺距。

螺纹深度计算:h=0.6495p 螺纹小径:d1=d-h×27、刀具功能指令T格式:T 02 02T:为刀具02:刀具号00-9902:刀具补偿号00-99注;(1)刀具号可与转位刀架上的刀具号相对应。

(2)刀具补偿包括形状补偿和磨损补偿。

(3)为了方便,刀具号和刀具补偿号通常是一致的。

(4)刀具号为0或00时,取消刀具;刀具补偿号为0或00时,相当于取消补偿。

例:T0或T00、T0200。

8、辅助功能指令MM00—程序停止M01—选择停止M02—程序停止M03、M04、M05—主轴正、反、停转M08—切削液开M09—切削液关M30—程序结束并返回M98—子程序调用M99—子程序调用返回(子程序结束)二、固定循环指令为了简化程序,数控装置可以用一个程序段指定刀具作反复切削,这就是固定循环指令。

FANUC常用参数

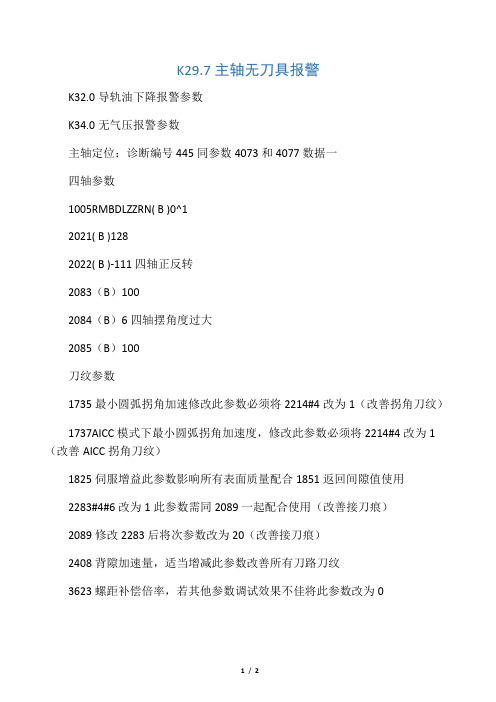

K29.7主轴无刀具报警

K32.0导轨油下降报警参数

K34.0无气压报警参数

主轴定位:诊断编号445同参数4073和4077数据一

四轴参数

1005RMBDLZZRN( B )0^1

2021( B )128

2022( B )-111四轴正反转

2083(B)100

2084(B)6四轴摆角度过大

2085(B)100

刀纹参数

1735最小圆弧拐角加速修改此参数必须将2214#4改为1(改善拐角刀纹)

1737AICC模式下最小圆弧拐角加速度,修改此参数必须将2214#4改为1(改善AICC拐角刀纹)

1825伺服增益此参数影响所有表面质量配合1851返回间隙值使用

2283#4#6改为1此参数需同2089一起配合使用(改善接刀痕)

2089修改2283后将次参数改为20(改善接刀痕)

2408背隙加速量,适当增减此参数改善所有刀路刀纹

3623螺距补偿倍率,若其他参数调试效果不佳将此参数改为0

1769加减速快慢控制,此数值越小时越快,数值越大时越慢(R角1769 1735 1783 1620 1622)1660插补前最大允许加速度,AI轮廓控制时无效,设定值越小震动越小,加速度也小1783基于拐角速度差在减速时允许速度差,此参数低于80时速度会慢

2021负载惯性比,在轴移动时若出现轴振动则减小此参数。

FANUC数控系统主轴参数

FANUC数控系统主轴参数1.主轴转速参数:主轴转速是指主轴每分钟旋转的转数,通常以转/分为单位。

在FANUC数控系统中,可以通过参数设置来调整主轴转速,并且可以根据加工要求进行多级转速调节。

主轴转速参数对于机床的切削效率、加工质量和工件加工尺寸等方面起着重要作用。

2.主轴加减速时间参数:主轴加减速时间是指主轴从零速度加速到设定转速所需的时间,或者从设定转速减速到零速度所需的时间。

在FANUC数控系统中,可以通过设置参数来调整主轴的加减速时间,以满足不同的加工需求和切削条件。

3.主轴最大转矩参数:主轴最大转矩是指主轴所能输出的最大转矩。

在机床加工过程中,有些加工工艺需要较大的主轴转矩来完成,因此主轴最大转矩参数对于选择合适的切削条件和保证切削质量非常重要。

4.主轴径向定位精度参数:主轴径向定位精度是指主轴在旋转过程中的径向定位误差。

在金属切削加工中,主轴径向定位精度对于保证工件加工尺寸的精度非常重要。

在FANUC数控系统中,可以通过调整参数来优化主轴径向定位精度。

5.主轴轴向定位精度参数:主轴轴向定位精度是指主轴在旋转过程中的轴向定位误差。

对于需要进行轴向移动或轴向定位的加工工艺,主轴轴向定位精度对于保证加工质量和工件的准确位置非常关键。

6.主轴行程参数:主轴行程是指主轴在轴向运动中的有效行程范围。

在FANUC数控系统中,可以通过参数设置来限制主轴的行程范围,以防止机床意外超出行程范围导致故障或意外损坏。

总结起来,FANUC数控系统主轴参数包括主轴转速、主轴加减速时间、主轴最大转矩、主轴径向定位精度、主轴轴向定位精度和主轴行程参数等。

这些参数对于保证机床的切削效率、加工质量和工件加工尺寸有着重要作用,并且可以通过FANUC数控系统的参数设置来进行调整和优化。

机床FANUC系统轴参数设定及伺服优化

其 它 故 障 ,导 致 本 地 机 房 存 储 出 现 故 障 后 , 可 立 即 由灾 [2】陈雪 .计算机数据存储备份的分类与对比分析 [J]经济技术

备存储 来接 管 、继续 对外 提供服 务,从而 可 以保 证存储 协作信 息,2O15,16-17.

52

堡垦 垦 !! 簦 !查簦 塑 豳

库,实现业务系统的快速恢 复。在本地机房部署专业 的备 已经成为最为宝贵的财富,数据的安全存储和高可用性 已

份 系统平 台,在异地机房部署 同样 的平台,通过 同步或异 经被 提高到 了一个前所未有的高度,并且 已经成为衡量系

步复制 ,使数据在本地保留一份 , 同时也在异地保留一份。 统服务质量和性能的一个主要方面。数据 7×24小时 的不

使用 FAN ̄C串行主轴时需按照下面步骤进行设定 :

需要注 意要通过调整伺服 位置环增益和速度环 增益 的

(1)N0:3716#0设置为 1。主轴 电机使用串行主轴 电机 过程 中,要通过滤波 降低机床高频共振。

(2)NO:3717:表 示各轴放大器号码 ,数据设定 0到

3.2 SV GUIDE圆弧 调 整

信 息记 录材料 2 01 8年 5月 第1 9卷 第5期

机床 FANUO系统轴参数设定及伺服优化

谭 晓 东 (沈 阳机 床 成 套 设 备 有 限 责任 公 司 辽 宁 沈 阳 1 1 0 O 0 0)

【摘要】在调试 FANUC系统数控机床过程中,需首先设定相关系统参数 (如主轴参数、伺服参数 )等,保证数控系

保护 ,备份数据 的异机异地保存 ,保证备份软件的安全性 。 出现 物理 故障时 的业务 连续性 。保证单 节点故 障可无缝

一 旦用户本地数据 中心服 务器或存储 出现故障,可 以直接 切换 ,业务不 中断。

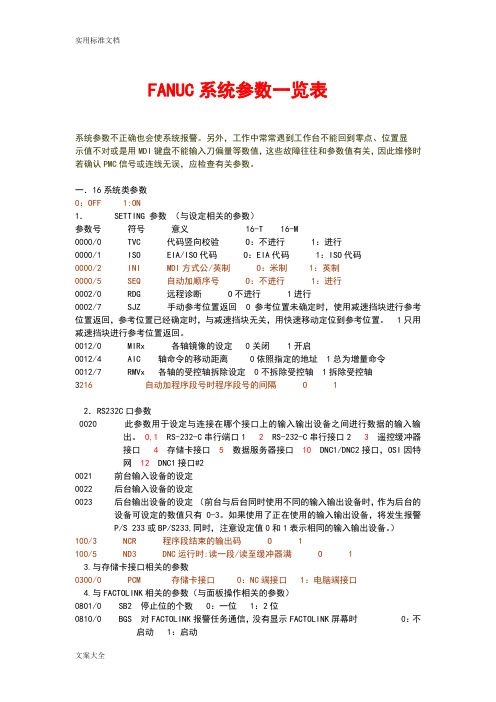

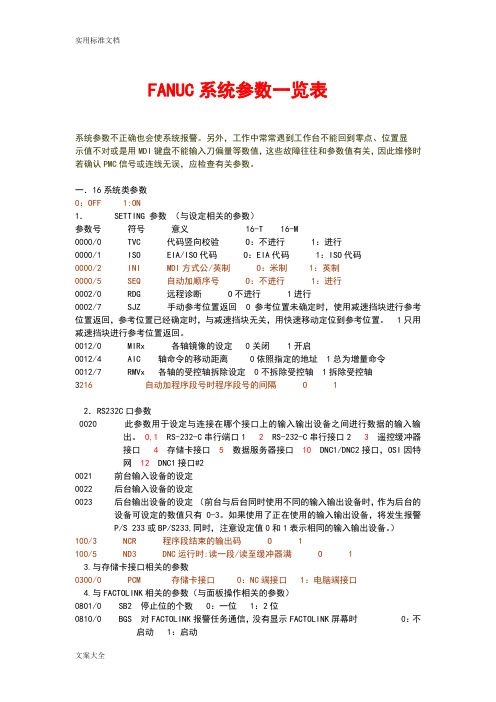

FANUC数控全参数一览表

FANUC系统参数一览表系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1. SETTING 参数(与设定相关的参数)参数号符号意义 16-T 16-M0000/0 TVC 代码竖向校验 O:不进行 1:进行0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码0000/2 INI MDI方式公/英制 O:米制 1:英制0000/5 SEQ 自动加顺序号 O:不进行 1:进行0002/0 RDG 远程诊断 O不进行 1进行0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定 0关闭 1开启0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴3216 自动加程序段号时程序段号的间隔 O 12.RS232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

FANUC数控全参数一览表

FANUC系统参数一览表系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1. SETTING 参数(与设定相关的参数)参数号符号意义 16-T 16-M0000/0 TVC 代码竖向校验 O:不进行 1:进行0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码0000/2 INI MDI方式公/英制 O:米制 1:英制0000/5 SEQ 自动加顺序号 O:不进行 1:进行0002/0 RDG 远程诊断 O不进行 1进行0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定 0关闭 1开启0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴3216 自动加程序段号时程序段号的间隔 O 12.RS232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

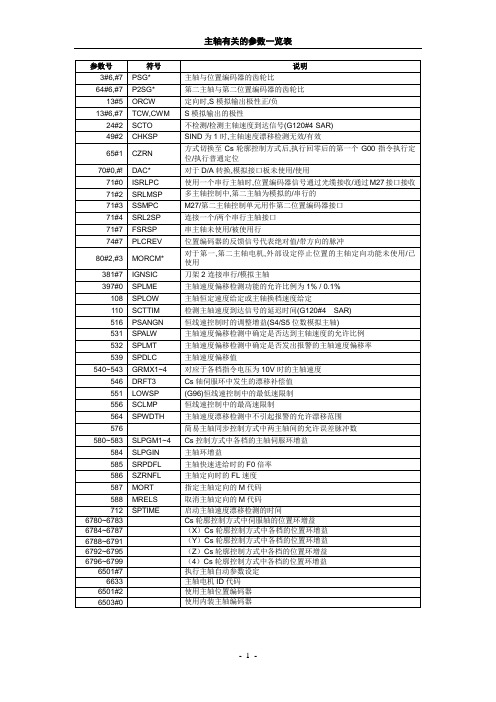

FANUC主轴参数一览表

71#3

SSMPC

使用串行主轴多主轴接口时,

1:第二主轴位置编码器连接到第二主轴放大器。

0:第二主轴位置编码器连接到存储板的M27。

71#4

SRL2SP

1:串行连接两个串行主轴接口。

0:连接了一个串行主轴接口。

71#6

PMCRAM

1:使用PMC RAM板时,PMC上电自动启动。

531

SPALW

主轴速度偏移检测中确定是否达到主轴速度的允许比例

532

SPLMT

主轴速度偏移检测中确定是否发出报警的主轴速度偏移率

539

SPDLC

主轴速度偏移值

540~543

GRMX1~4

对应于各档指令电压为10V时的主轴速度

546

DRFT3

Cs轴伺服环中发生的漂移补偿值

551

LOWSP

(G96)恒线速控制中的最低速限制

60#1

PCLDB

装载梯形图程序的波特率为9600/4800。

60#2

LDDSPG

梯形图动态显示有效/无效。

60#5

OPMNDP

操作监测画面有效/无效。

60#6

EXTSP

由参数PRG9保护的程序的程序号检索和显示有效/无效。

62#3

SPMRPM

与主轴转速相关参数的单位为10rpm/1rpm。

62#6

70#1

DAC2

是否使用输入/输出接口板中的D/A转换通道2。

70#3

MSPDB

多主轴控制B型/A型。

70#4

DSTBGE

背景编辑中,为输出程序按下“START”键时,是否输出“DST”

fanuc调试参数

FANUC OI-D系统标准参数设置列表:轴设定参数设置列表参数号参数名称参数中文注解设定值1006#3 X DIA 各轴的移动指令为:0: 半径指定。

1: 直径指定。

11020 XZ AXIS NAME 各轴的名称88901022 XZ AXIS ATTRIBUTE 设定各轴在基本坐标系中排列131023 XZ SERVO AXIS NUM 各轴的伺服轴号 121320 XZ LIMIT + 各轴的存储行程限位的正方向坐标值调试期间不使用软限位时,此参数设置为-1.调试完毕后,此参数设置应距离硬件限位5mm。

1321 XZ LIMIT - 各轴的存储行程限位的负方向坐标值调试期间不使用软限位时,此参数设置为1.调试完毕后,此参数设置应距离硬件限位5mm。

1410 DRY RUN RATE 空运行速度此参数设置为机、电、液协议中轴快速移动速度的一半1420 XZ RAPID FEEDRATE 各轴的快速移动速度此参数设置为机、电、液协议中轴快速移动速度。

1421 XZ RAPID OVR F0 每个轴的快速移动倍率的F0 速度200mm200mm1423 XZ JOG FEEDRA TE 每个轴的JOG 进给速度1000mm1000mm1424 XZ MANUAL RAPID 每个轴的手动快速移动速度此参数设置为机、电、液协议中轴快速移动速度的一半1425 XZ REF RETURN FL 每个轴的手动返回参考点的FL 速度300mm300mm1428 XZ REF FEEDRA TE 每个轴的参考点返回速度3000mm3000mm步骤4:设置参数完毕后,返回至上一级画面,进入[伺服设定]画面,并根据下表设置相应参数 参数名称 中文注解设定值电机代码由于0ID 系统要求使用HRV2功能,所以调试时应根据电机铭牌查询电机代码,并加100为设定值。

如aIF40/3000,电机代码为207,使用HRV2功能时,此参数设置为307.(电机代码表见下面附图)指令倍乘比2柔性齿轮比 N M柔性齿轮比计算方法为:10的6次幂/轴的丝杠螺距X 1000的比值X 机械传动比。

fanuc主轴定位参数

fanuc主轴定位参数主轴定位是数控加工中的一项重要工艺,它能够确保工件在加工时的准确定位。

本文将为大家介绍Fanuc主轴定位参数的相关知识。

1.主轴定位测量主轴定位测量是确保主轴的定位精度的一项重要步骤。

在进行主轴定位测量时,需要注意以下参数:1.1主轴冷态定位误差(Cold state positioning error)主轴在冷态下进行定位时产生的误差称为主轴冷态定位误差。

这个误差能够反映出主轴在定位时的精度。

1.2主轴热态定位误差(Hot state positioning error)主轴在工作温度下进行定位时产生的误差称为主轴热态定位误差。

这个误差能够反映主轴在工作状态下的定位精度。

2.主轴定位参数调整方法在进行主轴定位参数调整时,需要注意以下方法:2.1预紧法(Pre-tightening method)预紧法是通过调整主轴及滚动轴承的紧固力矩来调整主轴定位参数的一种方法。

通过适当调整紧固力矩,可以提高主轴的定位精度。

2.2温度补偿法(Temperature compensation method)温度补偿法是通过测量主轴和工件的温度变化来进行定位参数调整的一种方法。

通过对主轴温度变化的测量和分析,可以根据温度变化来调整主轴的定位参数,以确保定位精度。

3.主轴定位参数调整注意事项在进行主轴定位参数调整时,需要注意以下事项:3.1定期检查(Regular inspection)定期检查主轴的定位参数是确保主轴定位精度的重要手段。

通过定期检查,可以及时发现并解决主轴定位参数的问题,保证加工的准确性。

3.2技术培训(Technical training)对操作人员进行定期的技术培训,使其了解主轴定位参数的调整方法和注意事项,提高其操作技能和定位精度。

通过本文的介绍,我们了解了Fanuc主轴定位参数的相关知识。

主轴定位是数控加工中非常重要的工艺,准确的定位能够保证工件加工的精度和质量。

我们应该重视主轴定位参数的调整和检查工作,以确保加工过程中的准确性和稳定性。

主轴定位参数

主轴定位参数

FANUC 0I-C系统主轴定向:位置信号有3种

1.使用1转信号外部接近开关(外部接近开关+电机速度传感器):4000#0 :主轴和电机旋向0相同1相反

4002#3,2,1,0 :0001使用电机的传感器作位置反馈

4004#2 :1 使用外部1转信号

4004#3:三线接近开关常开PNP,凸起检测方式,设为:1

4010#2,1,0 :设定电机传感器类型

4011#2,1,0 :初始化自动设定

4015#0 :1 定向有效

4056---4059 :电机与主轴的齿轮比

4171---4174 :电机与主轴的齿轮比

2.使用位置编码器(编码器与主轴1:1连接):

4000#0 :主轴和电机旋向0相同1相反

4001#4 :主轴和编码器旋向0相同1相反

4002#3,2,1,0 :0010使用位置编码器作位置反馈

4003#7,6,5,4 :0000 主轴的齿数

4010#2,1,0 :设定电机传感器类型

4011#2,1,0 :初始化自动设定

4015#0 :1 定向有效

4056---4059 :电机与主轴的齿轮比

3.使用主轴电机内置传感器(主轴与电机之间齿轮比为1:1):4000#0 :主轴和电机旋向0相同

4002#3,2,1,0 :0001使用主轴电机内置传感器作位置反馈4003#7,6,5,4 :0000 主轴的齿数

4010#2,1,0 :001 电机传感器类型

4011#2,1,0 :初始化自动设定

4015#0 :1 定向有效

4056---4059 :100或1000 电机与主轴的齿轮比。

FANUC主轴参数一览表

SCLMP

恒线速控制中的最高速限制

564

SPWDTH

主轴速度漂移检测中不引起报警的允许漂移范围

576

简易主轴同步控制方式中两主轴间的允许误差脉冲数

580~583

SLPGM1~4

Cs控制方式中各档的主轴伺服环增益

584

SLPGIN

主轴环增益

585

SRPDFL

主轴快速进给时的F0倍率

586

SZRNFL

65#1

CZRN

方式切换至Cs轮廓控制方式后,执行回零后的第一个G00指令执行定位/执行普通定位

70#0,#!

DAC*

对于D/A转换,模拟接口板未使用/使用

71#0

ISRLPC

使用一个串行主轴时,位置编码器信号通过光缆接收/通过M27接口接收

71#2

SRLMSP

多主轴控制中,第二主轴为模拟的/串行的

71#3

SSMPC

M27/第二主轴控制单元用作第二位置编码器接口

71#4

SRL2SP

连接一个/两个串行主轴接口

71#7

FSRSP

串主轴未使用/被使用行

74#7

PLCREV

位置编码器的反馈信号代表绝对值/带方向的脉冲

80#2,#3

MORCM*

对于第一,第二主轴电机,外部设定停止位置的主轴定向功能未使用/已使用

0: 使用PMC RAM 板时,上电后显示“PMC LOAD MENU”。

72#0~#5

ZSSTP*

1: 伺服电机的一转信号由分离型脉冲编码器接口输入

0: 伺服电机的一转信号由内装脉冲编码器接口输入

381#7

IGNSIC

刀架2连接串行/模拟主轴